- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 8563-2010 滚动轴承 水泵轴连轴承

标准号:

JB/T 8563-2010

标准名称:

滚动轴承 水泵轴连轴承

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2010-02-11 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

3.47 MB

替代情况:

替代JB/T 8563-1997

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了水泵轴连轴承的代号方法、基本尺寸及技术条件。本标准适用于汽车、拖拉机及工程机械中内燃机用水泵轴连轴承。 JB/T 8563-2010 滚动轴承 水泵轴连轴承 JB/T8563-2010

部分标准内容:

ICS 21.100.20

备案号:28409—2010

中华人民共和国机械行业标准

JB/T8563—2010

代替JB/T8563-—1997

滚动轴承

水泵轴连轴承

Rolling bearings - Water pump bearings2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言。

规范性引用文件

3符号

4代号方法

4.1基本代号.

后置代号,

标记示例,

基本尺寸.

倒角尺寸

技术要求

材料及热处理

表面粗糙度

游隙,

润滑及密封

6.8寿命..

测试方法

表面粗糙度

径向游隙

残磁,

密封性能

8检验规则

出厂检验

型式检验

10防锈包装

.00000.00

附录A(规范性附录)装配倒角

图1WB型.

图2WR型.

图3Kia测量示意图

装配倒角

.........

JB/T8563—2010

JB/T8563--2010

本标准代替JB/T8563-1997《滚动轴承水泵轴连轴承》。本标准与JB/T8563-1997相比,主要变化如下:修改了部分图形(1997年版的图1a)、c)和本版的图1、图2);删除了部分图形(1997年版的图1b)、d));修改了并增加了部分符号(1997年版和本版的第3章);一增加了部分后置代号(见表1);-增加了轴径超过18mm轴承的代号及其尺寸(1997年版和本版的表2);修改了选用的钢材的排列顺序并增加了对保持架和密封圈材料的要求(1997年版的7.1;本版的6.1);

增加了对采用高碳铬轴承钢制造的轴经过表面感应淬火后的要求(见6.1.2);增加了轴径超过30mm的轴、外径超过50mm外圈的公差(见表4、表3);修改了部分公差项目以及表面粗糙度的数值(1997年版和本版的表3、表4和表5):-增加了对振动及其测试方法的要求(见6.6和7.5);增加了表面粗糙度、残磁测试方法以及漏脂、温升性能试验方法;(见7.2、7.4和7.6.1);-增加了静态漏脂试验、浸水试验后的要求及其测试方法(见6.7.3和7.6.2);-增加了对寿命及其测试方法的要求(见6.8和7.7);增加了型式检验项目及其检验规则(见8.3);-增加了装配倒角的径向尺寸(见表A.1);-删除了对轴承旋转灵活性的要求(1997年版的7.5.2);删除了附录“水泵轴连轴承填脂量”(1997年版的附录B)。本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、江苏容天乐机械股份有限公司、浙江省新昌新轴实业有限公司、人本集团有限公司、白马轴承技术(洛阳)有限公司、杭州轴承试验研究中心有限公司、山东华天滚动轴承有限公司。

本标准主要起草人:李飞雪、唐建平、庞启兴、郭长建、郑永生、周小林、李兴林、李学超。本标准所代替标准的历次版本发布情况为:ZBJ11016.1—1988,ZBJ11016.2—1988—JB/T8563—1997。

1范围

滚动轴承水泵轴连轴承

JB/T8563--2010

本标准规定了水泵轴连轴承(以下简称轴承)的代号方法、基本尺寸及技术条件。本标准适用于汽车、拖拉机及工程机械中内燃机用水泵轴连轴承。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T272--1993滚动轴承代号方法GB/T307.2-2005滚动轴承测量和检验的原则及方法(ISO1132-2:2001,Rollingbearings—Tolerances--Part2:Measuring and gaugingprinciples and methods,MOD)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)GB/T2829一2002周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T3203-1982渗碳轴承钢技术条件GB7324-1994通用锂基润滑脂(negJISK2220:1984)GB/T8597-2003

滚动轴承防锈包装

GB/T18254—2002

高碳铬轴承钢

JB/T1255-2001

高碳铬轴承钢滚动轴承零件热处理技术条件JB/T2974--2004

JB/T3573--2004

JB/T3574-1997

JB/T5313—2001

JB/T5314—2002

JB/T66392004

JB/T66412007

JB/T7048-2002

滚动轴承代号方法的补充规定

滚动轴承径向游隙的测量方法

滚动轴承产品标志

滚动轴承振动(速度)测量方法滚动轴承振动(加速度)测量方法滚动轴承零件骨架式丁橡胶密封圈技术条件

滚动轴承残磁及其评定方法

滚动轴承零件工程塑料保持架技术条件JB/T7051—2006

滚动轴承零件表面粗糙度测量和评定方法JB/T8571—2008

滚动轴承密封深沟球轴承防尘、漏脂、温升性能试验规程JB/T8881—2001氵

滚动轴承零件渗碳热处理技术条件3符号(见图1、图2、图A.1)

下列符号适用于本标准。

B:轴公称长度;

C:外圈公称宽度;

D:轴承公称外径;

d:轴公称直径:

di、d2:轴伸出端台阶轴的公称直径或螺纹公称大径:JB/T8563—2010

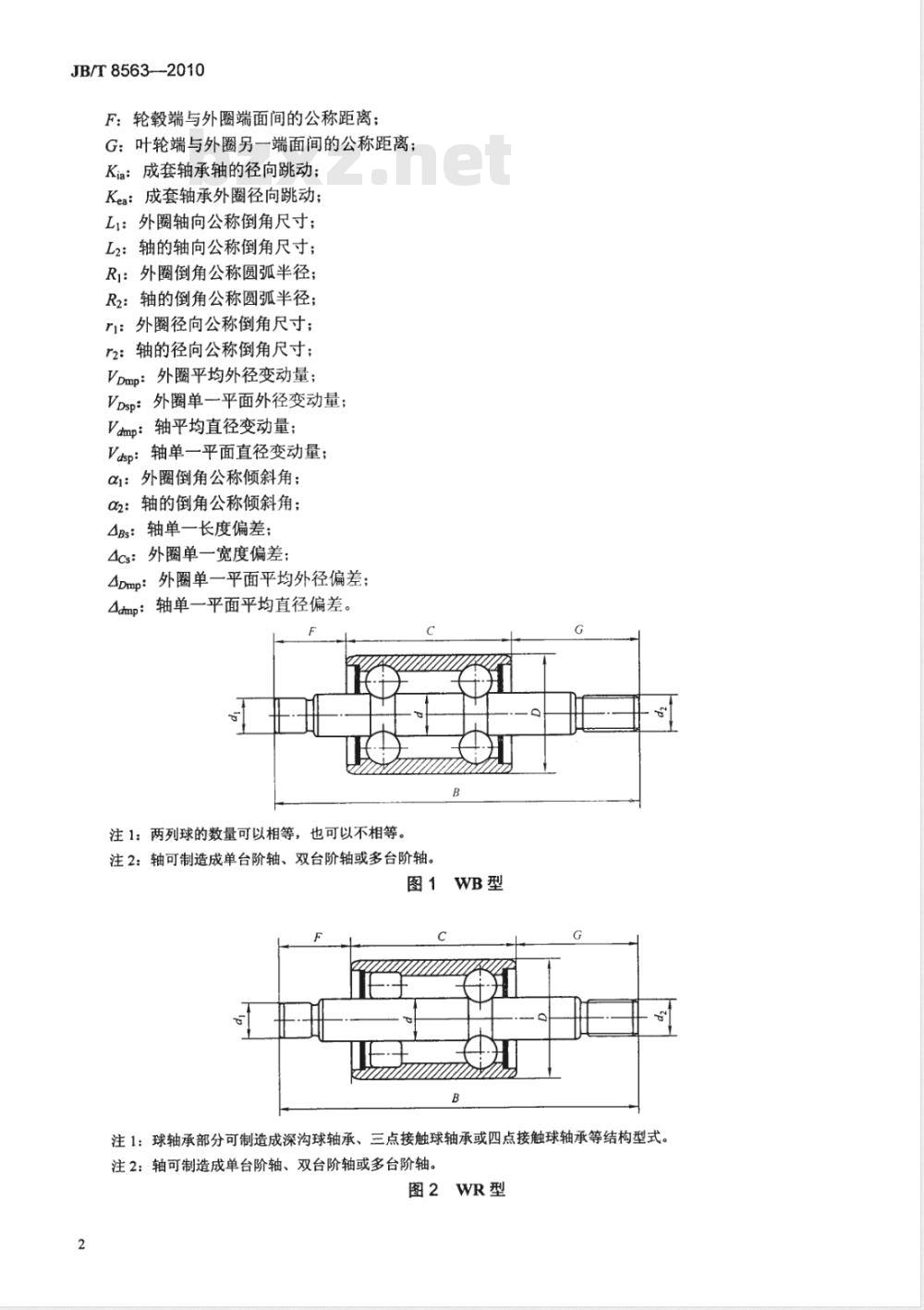

F:轮毂端与外圈端面间的公称距离;G:叶轮端与外圈另一端面间的公称距离;Kia:成套轴承轴的径向跳动;

Kea:成套轴承外圈径向跳动;

Li:外圈轴向公称倒角尺寸;

L2:轴的轴向公称倒角尺寸;

Ri:外圈倒角公称圆弧半径;

R2:轴的倒角公称圆弧半径;

r1:外圈径向公称倒角尺寸;

r2:轴的径向公称倒角尺寸;

VDmp:外圈平均外径变动量;

VDsp:外圈单一平面外径变动量;Vamp:轴平均直径变动量;

Vasp:轴单一平面直径变动量;αi:外圈倒角公称倾斜角;

Q2:轴的倒角公称倾斜角;

ABs:轴单一长度偏差;

Acs:外圈单一宽度偏差;

ADmp:外圈单一平面平均外径偏差;4cmp:轴单一平面平均直径偏差。注1:两列球的数量可以相等,也可以不相等。注2:轴可制造成单台阶轴、双台阶轴或多台阶轴。图1WB型

注1:球轴承部分可制造成深沟球轴承、三点接触球轴承或四点接触球轴承等结构型式。注2:轴可制造成单台阶轴、双台阶轴或多台阶轴。图2WR型

代号方法

水泵轴连轴承的代号由基本代号和后置代号构成。4.1基本代号

基本代号由类型代号和配合安装特征尺寸构成。4.1.1类型代号

类型代号由大写拉丁字母组成。代号及其含义如下:WB-—两列球的水泵轴连轴承。

一列滚子、一列球的水泵轴连轴承。4.1.2配合安装特征尺寸

JB/T8563-—2010

配合安装特征尺寸由七位阿拉伯数字组成,分别表示轴承的轴公称直径、轴承公称外径、轴公称长度,其具体含义如下:

前面二位数字表示轴承轴公称直径d的毫米数。中间二位数字表示轴承公称外径D的毫米数。最后三位数字表示轴承轴公称长度B的毫米数。若d、D、B为非整数时,按四舍五入原则圆整成整数。例:94.5表示成95。4.2后置代号

4.2.1后置代号由大写拉丁字母组成,代号及其含义按表1的规定。采用其他后置代号时,按GB/T272、JB/T2974的规定。

置代号

内部结构

注:同一组中的代号按自上而下的顺序排列。c

角接触球轴承

三点接触球轴承

四点接触球轴承

轴上加工有螺纹

轴上铣有扁平面

轴上有键槽

轴上钻有孔(径向或轴向)

单台阶轴

双台阶轴

4.2.2轴承类型和配合安装特征尺寸(圆整后)相同而其他尺寸(如F、G、d等)有差异时,在轴承代号后用符号“一”加顺序号1、2、3、加以区别。示例1:

轴的公称长度91mm

轴承公称外径26mm

轴的公称直径12mm

两列球的水泵轴连轴承

JB/T85632010

示例2:

4.3标记示例

水泵轴连轴承

WB1226091JB/T85632010

5尺寸

5.1基本尺寸

轴承的基本尺寸按表2的规定。

5.2倒角尺寸

轴承装配倒角的形状与尺寸按附录A的规定表2

WB1024081

WB1024091

WB1226087

WB1226095

WB1226103

WB1226092

WB1226100

WB1226108

WB1226104

WB1226112

WB1630087

WB1630095

WB1630105

WB1630096

WB1630104K

WB1630112K

WB1630100

WB1630108

WB1630116

WB1630120

WBC型

WB1024081C

WB1024091C

WB1226087C

WB1226095C

WB1226103C

WB1226092C

WR1226100C

WB1226108C

WB1226104C

WB1226112C

WB1630087C

WB1630095C

WB1630105C

WB1630096C

WB1630104CK

WB1630112CK

WB1630100C

WB1630108C

WB1630116C

WB1630120C

WR1226087

WR1226095

WR1226103

WR1226092

WR1226100

WR1226108

WR1226104

WR1226112

WR1630087

WR1630095

WR1630105

WR1630096

WR1630104-1

WR1630112

WR1630100

WR1630108

WR1630116

WR1630120

·采用渗碳钢制造

顺序号

轴公称长度103.5mm

轴承公称外径30mm

轴公称直径16mm

一列滚子、一列球的水泵轴连轴承单位:mm

基本尺寸

d,或dz

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

WB1630128

WB1630104

WB1630112

WB1630120K

WB1630114

WB1630122

WB1630130

WB1835104

WB1835112K

WB1835120K

WB1835109

WB1835117

WB1835125

WB1835112

WB1835120

WB1835128

WB1938127

WB1938135

WB1940108

WB1940112

6技术要求

WBC型

WB1630128C

WB1630104C

WB1630112C

WB1630120CK

WB1630114C

WB1630122C

WB1630130C

WB1835104C

WB1835112CK

WB1835120CK

WB1835109C

WB1835117C

WB1835125C

WB1835112C

WB1835120C

WB1835128C

6.1材料及热处理

WR1630128

WR1630104

WR1630112

WR1630120K

WR1630114

WR1630122

WR1630130

WR1835104

WR1835112-1

WR1835120-1

WR1835109

WR1835117

WR1835125

WR1835112

WR1835120

WR1835128

WR1938127

WR1938135

WR2040105

WR2040112

WR2242111

WR2242142

WR2242142-1

WR2247139

WR2552138

WR2552143

WR2555127

WR3258152

WR3258171

表2(续)

基本尺寸

JB/T8563-2010

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

6.1.1外圈和轴的材料可采用符合GB/T18254规定的真空脱气高碳铬轴承钢或符合GB/T3203规定的渗碳轴承钢制造。用户有特殊要求时,也可采用其他材料制造。6.1.2高碳铬轴承钢制零件采用整体淬回火处理时,外圈滚道硬度为60HRC64HRC;轴的滚道硬度为58HRC~63HRC,其他热处理质量应符合JB/T1255的规定;经表面感应淬火的轴,其滚道硬度为60HRC~65HRC,滚道硬层深度为0.8mm~4.0mm(550HV),心部硬度可与用户协商确定。6.1.3采用渗碳轴承钢制造时,外圈滚道硬度为60HRC~64HRC,轴的滚道硬度不应低于60HRC,5

JB/T8563--2010

其他热处理质量应符合JB/T8881的规定。6.1.4保持架一般采用符合JB/T7048规定的工程塑料,也可采用满足性能要求的其他材料制造。6.1.5密封圈一般采用符合JB/T6639规定的丁睛橡胶,也可采用满足性能要求的其他材料制造。6.2公差

轴承的公差应符合表3、表4的规定。表3

单位:um

d、di、d2

表面粗糙度

上偏差

下偏差

d、d 的公差

上偏差

下偏差

轴承配合表面、端面和装配倒角的表面粗糙度按表5的规定。表5

6.4游隙

配合表面

上偏差

下偏差

单位:μm

F或G的公差

上偏差

下偏差

单位:μm

装配倒角

6.4.1成套轴承的径向游隙为15um35um(无载荷游隙值)。若有特殊要求或外圈安装配合过盈量较大或较小时,径向游隙的具体数值和范围由供需双方协商确定。6.4.2用户对轴承轴向游隙有特殊要求时,由供需双方协商确定。6.5残磁

轴承应退磁,残磁最大值不应超过0.5mT。6.6振动

单套WB型轴承的振动(加速度级)值不应超过48dB;单套WR型轴承的振动(加速度级)值不应超过52dB。或者单套WB型轴承的振动(速度)值不应超过:低频L一150μm/s、中频M—100μm/s、高频H-80μm/s;单套WR型轴承的振动(速度)值不应超过:低频L--210μm/s、中频M—150μm/s、高频H—120 μm/s。

6.7润滑及密封

JB/T8563--2010

6.7.1轴承一般选用符合GB7324规定的润滑脂,填脂量约为其内部有效空间容积的1/3~1/2。当用户有特殊要求时,也可采用其他润滑脂。6.7.2轴承两端装有单唇、双唇或三唇接触式密封圈,轴承的密封装置应有良好的防水性和防漏脂性,经漏脂、温升试验后,轴承的漏脂率不应超过5%,在室温条件下温升不超过60℃。6.7.3经静态漏脂试验或浸水试验后,轴承质量的变化量见表6。表6

6.8寿命

6.8.1轴承台架模拟试验寿命应满足用户的要求。6.8.2轴承实车耐久性寿命应满足相应车型的要求。6.9其他

用户对轴承有其他要求时,可与制造厂协商确定。7测试方法

7.1公差

7.1.1Kia的测量(见图3)

轴承质量减少量

轴承质量增加量

将外圈固定,两个千分表分别置于轴两端伸出长度的中部。将轴旋转一周以上,千分表最大读数与最小读数之差,即分别为轴两端的Kia值。图3Kia测量示意图

7.1.2其他项目公差的测量

其他项目公差的测量按GB/T307.2的规定。其中轴的公差Vap、4amp、Vamp测量点应避开倒角和退刀槽约2mm。

7.2表面粗糙度

表面粗糙度的测量按JB/T7051的规定。7.3径向游隙

径向游隙的测量按JB/T3573的规定。JB/T8563--2010

7.4残磁

残磁的测量按JB/T6641的规定。7.5振动

单个轴承振动的测量按JB/T5314或者JB/T5313的规定。使测试轴承的轴旋转,静止的外圈端面承受轴向载荷。测点在轴承外圈的外表面、对应于受载外圈滚道与滚动体接触中心的平面内。转速1500r/min(加速度型)或者1800r/min(速度型),D≤40mm轴承上施加的轴向载荷为40N~60N,D>40mm轴承上施加的轴向载荷为60N~80N。然后,在外圈的另一端面施加轴向载荷,重复测量。WB型轴承的测点也可在轴承外圈宽度的二分之一处。7.6密封性能wwW.bzxz.Net

7.6.1轴承的漏脂、温升性能试验按JB/T8571的规定。漏脂性能试验的试验转速为水泵额定转速的1.2倍,温升性能试验的试验转速为水泵额定转速的1.4倍。试验载荷为轴承轮毂端额定动载荷的5%,试验载荷一般应通过轴承前端(轮毂端)滚动体的中心。7.6.2轴承静态漏脂试验和浸水试验的试验条件为:将轴承在120℃下水平放置6h,冷却至室温,擦净溢出脂后,称量其质量,求出质量减少量;再将轴承保温至120℃,水平浸没于室温的水中10min后取出,待轴承表面干燥后,称量其质量,求出质量增加量。7.7寿命

轴承的寿命试验按用户要求的试验条件进行。8检验规则

轴承的检验分出厂检验和型式检验。8.1出厂检验

轴承出厂检验的抽检项目按表7的规定。抽样按GB/T2828.1的规定,使用一般检查水平ⅡI级,主要检查项目AQL值为1.5,次要检查项目AQL值为4.0。表7

主要检查项目

轴直径偏差及变动量(Admp、Vasp、Vamp)外圈外径偏差及变动量(△Dmp、VDsp、VDmp)径向游隙

成套轴承轴的径向跳动Kia

成套轴承外圈径向跳动Kea

成套轴承的振动值

8.2型式检验

次要检查项目

外圈宽度偏差4cs

装配倒角

配合表面的表面粗糙度

外观质量

标志和包装

8.2.1轴承型式检验项目包括密封性、寿命及出厂检验的所有项目。在漏脂、温升和浸水试验考核中,按GB/T2829一2002的规定,取不合格质量水平RQL为25,判别水平I,一次抽样方案,样本大小各为8,每批试验的合格判定数为1。在寿命试验考核中,其检验规则由用户与制造厂协商确定。8.2.2轴承在下列情况之一时进行型式检验:a)试制的新产品;

b)设计、材料、工艺等有较大改变,可能影响产品质量和性能时;c)连续生产的产品历经两周年时;d)产品停产半年以上,恢复生产时;e)用户提出要求时。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:28409—2010

中华人民共和国机械行业标准

JB/T8563—2010

代替JB/T8563-—1997

滚动轴承

水泵轴连轴承

Rolling bearings - Water pump bearings2010-02-11发布

2010-07-01实施

中华人民共和国工业和信息化部发布前言。

规范性引用文件

3符号

4代号方法

4.1基本代号.

后置代号,

标记示例,

基本尺寸.

倒角尺寸

技术要求

材料及热处理

表面粗糙度

游隙,

润滑及密封

6.8寿命..

测试方法

表面粗糙度

径向游隙

残磁,

密封性能

8检验规则

出厂检验

型式检验

10防锈包装

.00000.00

附录A(规范性附录)装配倒角

图1WB型.

图2WR型.

图3Kia测量示意图

装配倒角

.........

JB/T8563—2010

JB/T8563--2010

本标准代替JB/T8563-1997《滚动轴承水泵轴连轴承》。本标准与JB/T8563-1997相比,主要变化如下:修改了部分图形(1997年版的图1a)、c)和本版的图1、图2);删除了部分图形(1997年版的图1b)、d));修改了并增加了部分符号(1997年版和本版的第3章);一增加了部分后置代号(见表1);-增加了轴径超过18mm轴承的代号及其尺寸(1997年版和本版的表2);修改了选用的钢材的排列顺序并增加了对保持架和密封圈材料的要求(1997年版的7.1;本版的6.1);

增加了对采用高碳铬轴承钢制造的轴经过表面感应淬火后的要求(见6.1.2);增加了轴径超过30mm的轴、外径超过50mm外圈的公差(见表4、表3);修改了部分公差项目以及表面粗糙度的数值(1997年版和本版的表3、表4和表5):-增加了对振动及其测试方法的要求(见6.6和7.5);增加了表面粗糙度、残磁测试方法以及漏脂、温升性能试验方法;(见7.2、7.4和7.6.1);-增加了静态漏脂试验、浸水试验后的要求及其测试方法(见6.7.3和7.6.2);-增加了对寿命及其测试方法的要求(见6.8和7.7);增加了型式检验项目及其检验规则(见8.3);-增加了装配倒角的径向尺寸(见表A.1);-删除了对轴承旋转灵活性的要求(1997年版的7.5.2);删除了附录“水泵轴连轴承填脂量”(1997年版的附录B)。本标准的附录A为规范性附录。

本标准由中国机械工业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:洛阳轴承研究所、江苏容天乐机械股份有限公司、浙江省新昌新轴实业有限公司、人本集团有限公司、白马轴承技术(洛阳)有限公司、杭州轴承试验研究中心有限公司、山东华天滚动轴承有限公司。

本标准主要起草人:李飞雪、唐建平、庞启兴、郭长建、郑永生、周小林、李兴林、李学超。本标准所代替标准的历次版本发布情况为:ZBJ11016.1—1988,ZBJ11016.2—1988—JB/T8563—1997。

1范围

滚动轴承水泵轴连轴承

JB/T8563--2010

本标准规定了水泵轴连轴承(以下简称轴承)的代号方法、基本尺寸及技术条件。本标准适用于汽车、拖拉机及工程机械中内燃机用水泵轴连轴承。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T272--1993滚动轴承代号方法GB/T307.2-2005滚动轴承测量和检验的原则及方法(ISO1132-2:2001,Rollingbearings—Tolerances--Part2:Measuring and gaugingprinciples and methods,MOD)GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO2859-1:1999,IDT)GB/T2829一2002周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T3203-1982渗碳轴承钢技术条件GB7324-1994通用锂基润滑脂(negJISK2220:1984)GB/T8597-2003

滚动轴承防锈包装

GB/T18254—2002

高碳铬轴承钢

JB/T1255-2001

高碳铬轴承钢滚动轴承零件热处理技术条件JB/T2974--2004

JB/T3573--2004

JB/T3574-1997

JB/T5313—2001

JB/T5314—2002

JB/T66392004

JB/T66412007

JB/T7048-2002

滚动轴承代号方法的补充规定

滚动轴承径向游隙的测量方法

滚动轴承产品标志

滚动轴承振动(速度)测量方法滚动轴承振动(加速度)测量方法滚动轴承零件骨架式丁橡胶密封圈技术条件

滚动轴承残磁及其评定方法

滚动轴承零件工程塑料保持架技术条件JB/T7051—2006

滚动轴承零件表面粗糙度测量和评定方法JB/T8571—2008

滚动轴承密封深沟球轴承防尘、漏脂、温升性能试验规程JB/T8881—2001氵

滚动轴承零件渗碳热处理技术条件3符号(见图1、图2、图A.1)

下列符号适用于本标准。

B:轴公称长度;

C:外圈公称宽度;

D:轴承公称外径;

d:轴公称直径:

di、d2:轴伸出端台阶轴的公称直径或螺纹公称大径:JB/T8563—2010

F:轮毂端与外圈端面间的公称距离;G:叶轮端与外圈另一端面间的公称距离;Kia:成套轴承轴的径向跳动;

Kea:成套轴承外圈径向跳动;

Li:外圈轴向公称倒角尺寸;

L2:轴的轴向公称倒角尺寸;

Ri:外圈倒角公称圆弧半径;

R2:轴的倒角公称圆弧半径;

r1:外圈径向公称倒角尺寸;

r2:轴的径向公称倒角尺寸;

VDmp:外圈平均外径变动量;

VDsp:外圈单一平面外径变动量;Vamp:轴平均直径变动量;

Vasp:轴单一平面直径变动量;αi:外圈倒角公称倾斜角;

Q2:轴的倒角公称倾斜角;

ABs:轴单一长度偏差;

Acs:外圈单一宽度偏差;

ADmp:外圈单一平面平均外径偏差;4cmp:轴单一平面平均直径偏差。注1:两列球的数量可以相等,也可以不相等。注2:轴可制造成单台阶轴、双台阶轴或多台阶轴。图1WB型

注1:球轴承部分可制造成深沟球轴承、三点接触球轴承或四点接触球轴承等结构型式。注2:轴可制造成单台阶轴、双台阶轴或多台阶轴。图2WR型

代号方法

水泵轴连轴承的代号由基本代号和后置代号构成。4.1基本代号

基本代号由类型代号和配合安装特征尺寸构成。4.1.1类型代号

类型代号由大写拉丁字母组成。代号及其含义如下:WB-—两列球的水泵轴连轴承。

一列滚子、一列球的水泵轴连轴承。4.1.2配合安装特征尺寸

JB/T8563-—2010

配合安装特征尺寸由七位阿拉伯数字组成,分别表示轴承的轴公称直径、轴承公称外径、轴公称长度,其具体含义如下:

前面二位数字表示轴承轴公称直径d的毫米数。中间二位数字表示轴承公称外径D的毫米数。最后三位数字表示轴承轴公称长度B的毫米数。若d、D、B为非整数时,按四舍五入原则圆整成整数。例:94.5表示成95。4.2后置代号

4.2.1后置代号由大写拉丁字母组成,代号及其含义按表1的规定。采用其他后置代号时,按GB/T272、JB/T2974的规定。

置代号

内部结构

注:同一组中的代号按自上而下的顺序排列。c

角接触球轴承

三点接触球轴承

四点接触球轴承

轴上加工有螺纹

轴上铣有扁平面

轴上有键槽

轴上钻有孔(径向或轴向)

单台阶轴

双台阶轴

4.2.2轴承类型和配合安装特征尺寸(圆整后)相同而其他尺寸(如F、G、d等)有差异时,在轴承代号后用符号“一”加顺序号1、2、3、加以区别。示例1:

轴的公称长度91mm

轴承公称外径26mm

轴的公称直径12mm

两列球的水泵轴连轴承

JB/T85632010

示例2:

4.3标记示例

水泵轴连轴承

WB1226091JB/T85632010

5尺寸

5.1基本尺寸

轴承的基本尺寸按表2的规定。

5.2倒角尺寸

轴承装配倒角的形状与尺寸按附录A的规定表2

WB1024081

WB1024091

WB1226087

WB1226095

WB1226103

WB1226092

WB1226100

WB1226108

WB1226104

WB1226112

WB1630087

WB1630095

WB1630105

WB1630096

WB1630104K

WB1630112K

WB1630100

WB1630108

WB1630116

WB1630120

WBC型

WB1024081C

WB1024091C

WB1226087C

WB1226095C

WB1226103C

WB1226092C

WR1226100C

WB1226108C

WB1226104C

WB1226112C

WB1630087C

WB1630095C

WB1630105C

WB1630096C

WB1630104CK

WB1630112CK

WB1630100C

WB1630108C

WB1630116C

WB1630120C

WR1226087

WR1226095

WR1226103

WR1226092

WR1226100

WR1226108

WR1226104

WR1226112

WR1630087

WR1630095

WR1630105

WR1630096

WR1630104-1

WR1630112

WR1630100

WR1630108

WR1630116

WR1630120

·采用渗碳钢制造

顺序号

轴公称长度103.5mm

轴承公称外径30mm

轴公称直径16mm

一列滚子、一列球的水泵轴连轴承单位:mm

基本尺寸

d,或dz

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

WB1630128

WB1630104

WB1630112

WB1630120K

WB1630114

WB1630122

WB1630130

WB1835104

WB1835112K

WB1835120K

WB1835109

WB1835117

WB1835125

WB1835112

WB1835120

WB1835128

WB1938127

WB1938135

WB1940108

WB1940112

6技术要求

WBC型

WB1630128C

WB1630104C

WB1630112C

WB1630120CK

WB1630114C

WB1630122C

WB1630130C

WB1835104C

WB1835112CK

WB1835120CK

WB1835109C

WB1835117C

WB1835125C

WB1835112C

WB1835120C

WB1835128C

6.1材料及热处理

WR1630128

WR1630104

WR1630112

WR1630120K

WR1630114

WR1630122

WR1630130

WR1835104

WR1835112-1

WR1835120-1

WR1835109

WR1835117

WR1835125

WR1835112

WR1835120

WR1835128

WR1938127

WR1938135

WR2040105

WR2040112

WR2242111

WR2242142

WR2242142-1

WR2247139

WR2552138

WR2552143

WR2555127

WR3258152

WR3258171

表2(续)

基本尺寸

JB/T8563-2010

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

12或14

6.1.1外圈和轴的材料可采用符合GB/T18254规定的真空脱气高碳铬轴承钢或符合GB/T3203规定的渗碳轴承钢制造。用户有特殊要求时,也可采用其他材料制造。6.1.2高碳铬轴承钢制零件采用整体淬回火处理时,外圈滚道硬度为60HRC64HRC;轴的滚道硬度为58HRC~63HRC,其他热处理质量应符合JB/T1255的规定;经表面感应淬火的轴,其滚道硬度为60HRC~65HRC,滚道硬层深度为0.8mm~4.0mm(550HV),心部硬度可与用户协商确定。6.1.3采用渗碳轴承钢制造时,外圈滚道硬度为60HRC~64HRC,轴的滚道硬度不应低于60HRC,5

JB/T8563--2010

其他热处理质量应符合JB/T8881的规定。6.1.4保持架一般采用符合JB/T7048规定的工程塑料,也可采用满足性能要求的其他材料制造。6.1.5密封圈一般采用符合JB/T6639规定的丁睛橡胶,也可采用满足性能要求的其他材料制造。6.2公差

轴承的公差应符合表3、表4的规定。表3

单位:um

d、di、d2

表面粗糙度

上偏差

下偏差

d、d 的公差

上偏差

下偏差

轴承配合表面、端面和装配倒角的表面粗糙度按表5的规定。表5

6.4游隙

配合表面

上偏差

下偏差

单位:μm

F或G的公差

上偏差

下偏差

单位:μm

装配倒角

6.4.1成套轴承的径向游隙为15um35um(无载荷游隙值)。若有特殊要求或外圈安装配合过盈量较大或较小时,径向游隙的具体数值和范围由供需双方协商确定。6.4.2用户对轴承轴向游隙有特殊要求时,由供需双方协商确定。6.5残磁

轴承应退磁,残磁最大值不应超过0.5mT。6.6振动

单套WB型轴承的振动(加速度级)值不应超过48dB;单套WR型轴承的振动(加速度级)值不应超过52dB。或者单套WB型轴承的振动(速度)值不应超过:低频L一150μm/s、中频M—100μm/s、高频H-80μm/s;单套WR型轴承的振动(速度)值不应超过:低频L--210μm/s、中频M—150μm/s、高频H—120 μm/s。

6.7润滑及密封

JB/T8563--2010

6.7.1轴承一般选用符合GB7324规定的润滑脂,填脂量约为其内部有效空间容积的1/3~1/2。当用户有特殊要求时,也可采用其他润滑脂。6.7.2轴承两端装有单唇、双唇或三唇接触式密封圈,轴承的密封装置应有良好的防水性和防漏脂性,经漏脂、温升试验后,轴承的漏脂率不应超过5%,在室温条件下温升不超过60℃。6.7.3经静态漏脂试验或浸水试验后,轴承质量的变化量见表6。表6

6.8寿命

6.8.1轴承台架模拟试验寿命应满足用户的要求。6.8.2轴承实车耐久性寿命应满足相应车型的要求。6.9其他

用户对轴承有其他要求时,可与制造厂协商确定。7测试方法

7.1公差

7.1.1Kia的测量(见图3)

轴承质量减少量

轴承质量增加量

将外圈固定,两个千分表分别置于轴两端伸出长度的中部。将轴旋转一周以上,千分表最大读数与最小读数之差,即分别为轴两端的Kia值。图3Kia测量示意图

7.1.2其他项目公差的测量

其他项目公差的测量按GB/T307.2的规定。其中轴的公差Vap、4amp、Vamp测量点应避开倒角和退刀槽约2mm。

7.2表面粗糙度

表面粗糙度的测量按JB/T7051的规定。7.3径向游隙

径向游隙的测量按JB/T3573的规定。JB/T8563--2010

7.4残磁

残磁的测量按JB/T6641的规定。7.5振动

单个轴承振动的测量按JB/T5314或者JB/T5313的规定。使测试轴承的轴旋转,静止的外圈端面承受轴向载荷。测点在轴承外圈的外表面、对应于受载外圈滚道与滚动体接触中心的平面内。转速1500r/min(加速度型)或者1800r/min(速度型),D≤40mm轴承上施加的轴向载荷为40N~60N,D>40mm轴承上施加的轴向载荷为60N~80N。然后,在外圈的另一端面施加轴向载荷,重复测量。WB型轴承的测点也可在轴承外圈宽度的二分之一处。7.6密封性能wwW.bzxz.Net

7.6.1轴承的漏脂、温升性能试验按JB/T8571的规定。漏脂性能试验的试验转速为水泵额定转速的1.2倍,温升性能试验的试验转速为水泵额定转速的1.4倍。试验载荷为轴承轮毂端额定动载荷的5%,试验载荷一般应通过轴承前端(轮毂端)滚动体的中心。7.6.2轴承静态漏脂试验和浸水试验的试验条件为:将轴承在120℃下水平放置6h,冷却至室温,擦净溢出脂后,称量其质量,求出质量减少量;再将轴承保温至120℃,水平浸没于室温的水中10min后取出,待轴承表面干燥后,称量其质量,求出质量增加量。7.7寿命

轴承的寿命试验按用户要求的试验条件进行。8检验规则

轴承的检验分出厂检验和型式检验。8.1出厂检验

轴承出厂检验的抽检项目按表7的规定。抽样按GB/T2828.1的规定,使用一般检查水平ⅡI级,主要检查项目AQL值为1.5,次要检查项目AQL值为4.0。表7

主要检查项目

轴直径偏差及变动量(Admp、Vasp、Vamp)外圈外径偏差及变动量(△Dmp、VDsp、VDmp)径向游隙

成套轴承轴的径向跳动Kia

成套轴承外圈径向跳动Kea

成套轴承的振动值

8.2型式检验

次要检查项目

外圈宽度偏差4cs

装配倒角

配合表面的表面粗糙度

外观质量

标志和包装

8.2.1轴承型式检验项目包括密封性、寿命及出厂检验的所有项目。在漏脂、温升和浸水试验考核中,按GB/T2829一2002的规定,取不合格质量水平RQL为25,判别水平I,一次抽样方案,样本大小各为8,每批试验的合格判定数为1。在寿命试验考核中,其检验规则由用户与制造厂协商确定。8.2.2轴承在下列情况之一时进行型式检验:a)试制的新产品;

b)设计、材料、工艺等有较大改变,可能影响产品质量和性能时;c)连续生产的产品历经两周年时;d)产品停产半年以上,恢复生产时;e)用户提出要求时。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T10297-2001 温室加热系统设计规范

- JB/T9630.1-1999 汽轮机铸钢件 磁粉探伤及质量分级方法

- JB/T9161.3-1999 内圆磨床接杆 A 型 尺寸

- JB/T4358-2008 电站锅炉离心式通风机

- JB/T10018-1999 正多面棱体

- JB/T6296.6-1992 汽轮机管道附件 柔性石墨密封件技术条件

- JB/T6502-1993 NGW行星齿轮减速器

- JB/T6698-1993 拖拉机、内燃机用永磁发电机 安装尺寸

- JB/T7777.4-1995 银氧化锡氧化铟电触头材料化学

- JB/T7948.7-1999 熔炼焊剂化学分析方法 氟氯化铅-EDTA 容量法测定氟化钙量

- JB/T8081.1-1999 钢球加工机床 参数

- JB/T8168-1999 脉冲电容器及直流电容器

- JB/T8345-1996 弧齿锥齿轮铣刀1∶24圆锥孔 尺寸及公差

- JB/T8488.3-1999 铲齿车床 系列型谱

- JB/T8599.1-1997 数控仿形床身铣床 精度检验

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2