- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 6038-2006 橡胶试验胶料的配料、混炼和硫化设备及操作程序

标准号:

GB/T 6038-2006

标准名称:

橡胶试验胶料的配料、混炼和硫化设备及操作程序

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2006-03-14 -

实施日期:

2006-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

366.81 KB

替代情况:

替代GB/T 6038-1993采标情况:

ISO 2393:1994

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了橡胶试验用胶料的配料、混炼、硫化所需设备和一般操作程序,如同在橡胶评估程序中规定的一样。 GB/T 6038-2006 橡胶试验胶料的配料、混炼和硫化设备及操作程序 GB/T6038-2006

部分标准内容:

ICS83.060

中华人民共和国国家标准

GB/T6038—2006

代替GB/T6038-—1993

橡胶试验胶料

配料、混炼和硫化

设备及操作程序

Rubber test mixesPreparation,mixing andvulcanization-Equipment and procedures(ISO2393:1994MOD)

2006-03-14发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-12-01实施

GB/T6038--2006

本标准修改采用国际标准ISO2393:1994《橡胶试验胶料配料、混炼和硫化设备及操作程序》(英文版)。

本标准代替GB/T6038—1993《橡胶试验胶料的配料、混炼和硫化设备及操作程序》。本标准与ISO2393:1994相比,其技术性差异及原因如下:在*2规范性引用文件”中,引用的GB/T1232.1一2000《未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定》对应于ISO2393:1994中引用的ISO289-1:1994,采用级别为非等效,其技术上主要差异如下:

GB/T1232.1-2000在仪器章节中增加了矩形花纹的模腔;在精密度章节中删去了ISO289-1中的计划内容和精密度结果。

为便于使用,本标准还做了下列编辑性修改:a)·“本国际标准”一词改为“本标准”;b)用小数点“”代替作为小数点的逗号“,”;删除国际标准的前言;

d)在5.1.1的注中删去了“某些国家”。本标准与GB/T6038—1993相比主要变化如下:一增加了警告词(本版的6.1,本版的6.2.2);增加了炭黑调节的内容(本版的5.3);增加了微型密炼机的内容(本版的6.3和7.3);增加了密炼机的型号(本版的6.2);增加了圆环状标准硫化胶片制备的内容(本版的9);对乎板温度重新作了规定(1993年版的6.2.4;本版的8.2.1);一增加了对比试验停放时间的规定(本版的8.3.5和8.3.6)。本标准由中国石油和化学工业协会提出。本标准由全国橡标委物理和化学试验方法分技术委员会(SAC/TC35/SC2)归口。本标准负责起草单位:北京橡胶工业研究设计院。本标准参加起草单位:苏州宝化炭黑有限公司、桦林轮胎股份有限公司、江苏省金坛密封件厂。本标准主要起草人:谢君芳、李和平、沈伟光、韩雷、张美玲、李静、杨贵元。本标准所代替标准的历次版本发布情况为:GB6038—1985、GB/T6038—1993。1范围

橡胶试验胶料

配料、混炼和硫化

设备及操作程序

GB/T6038—2006

本标准规定了橡胶试验用胶料的配料、混炼、硫化所需设备和一般操作程序,如同在橡胶评估程序中规定的一样。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T528—1998,eqVISO37:1994)

GB/T1232.1未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定(GB/T1232.1—2000,neqIS0289-1.1994)GB/T2941橡胶试样环境调节和试验的标准温度、湿度及时间(GB/T2941—1991,eqvISO471:1983)

GB/T9869

橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)(GB/T9869—1997,idtISO3417:1991)

3术语和定义

下列术语和定义适用于本标准。3.1

基本配方盘formulationbatchmass以生胶或充油生胶为100g时,胶和配方中所有配合剂的总量,单位以克(g)计。与相应橡胶评估过程规定的一致。

批混炼量batchmass

指一次加工所制得的胶料总量。3.3

总混炼室容积totalfreevolume

当转子处于腔室时,混炼室的容积。3.4

nominal mixer capacity

额定混炼容量

混炼过程中占据总混炼室容积的比例。对于切向转子密炼机以0.75倍为宜。4配合剂

制备橡胶试验用胶料的各种配合剂应符合相应产品标准的规定,本规定也适用于相应的橡胶评估操作程序。

GB/T6038—2006

5配料

5.1混炼胶的批量

5.1.1除非在相应橡胶评估程序中另有规定,试验室开放式炼胶机标准批混炼量应为基本配方量的4倍,单位以克(g)计。

注:若采用较小的批混炼量,其结果可能不同。5.1.2标准密炼机的每次批混炼量[单位以克(g)计],应等于密炼机额定混炼容量[单位以立方厘米(cm)计]乘以混炼胶的密度。

5.1.3微型密炼机的每次批混炼量[单位以克(g)计],应等于微型密炼机额定混炼容量(单位以立方厘米(cm)计乘以混炼胶的密度。5.2称量允许偏差

5.2.1生胶和炭黑的称量应精确至1g;油类应精确至1g或士1%(以精确度高的为准);硫化剂和促进剂应精确至0.02g;氧化锌和硬脂酸应精确至0.1名;所有其他配合剂应精确至士1%。5.2.2用微型密炼机混炼时,生胶和炭黑的称量应精确至0.1g;油类应精确至0.1g或土1%(以精确度高的为准);硫化剂和促进剂应精确至0.002g;氧化锌和硬脂酸应精确至0.01g所有其他配合剂应精确至±1%。

5.3炭黑的调节

除非另有规定,炭黑在称量前应进行调节。将炭黑放入温度为105℃土5℃的烘箱中加热2h。在调节过程中,炭黑应放置在一个开放的尺寸适宜的容器中,以使炭黑深度不超过10mm。调节好的炭黑在混炼前应贮存在一个密闭防潮容器中。另一种调节方法是将炭黑置于温度为125℃士3℃的烘箱中加热1h。以这种方式调节过的炭黑可能会与105℃士5℃调节过的炭黑所得结果不同。所用的调节温度应记录在试验报告中。6混炼设备

6.1开放式炼胶机

标准试验室开放式炼胶机主要技术参数如下:辊筒直径(外径)(mm),150~155;辊筒长度(两挡板间)(mm),250~280;前辑筒(慢辊)转速(r/min),241,辊筒速比(优先采用),1.0:1.4;两辊筒间隙(可调)(mm),0.2~8.0控温偏差(℃)土5(除非另有规定)。警告一一依照国家安全规章,开放式炼胶机应配备安全设施,以防止事故发生。注1:若使用其他规格开放式炼胶机,可调整混炼批量和混炼周期,以获得可比结果。注2:若辑筒速比不是1.01.4,则可调整混炼程序,以获得可比结果。辊筒间隙应明确按以下方法测量。首先,准备两根铅条,至少长50mm,宽10mm士3mm,厚度比欲测辊距大0.25mm~0.50mm。再根据GB/T1232.1,准备一块尺寸大约75mm×75mm×6mm的混炼胶,其门尼黏度ML(1十4)100℃大于50。将两根铅条分别插人辊筒两端距挡板约25mm处,同时把混炼胶从两辊筒中心部位轧过。此时,辊筒温度应调节至混炼所要求的温度。铅条轧过后,用精度为士0.01mm的厚度计分别测量两根铅条上三个不同点的厚度,辑筒间距的允许偏差为士10%或0.05mm,以较大值为准。

开放式炼胶机应具有循环加热、冷却系统。6.2密炼机

6.2.1密炼机可分为两种基本类型:切线型转子密炼机和啮合型转子密炼机。2

CB/T6038--2006

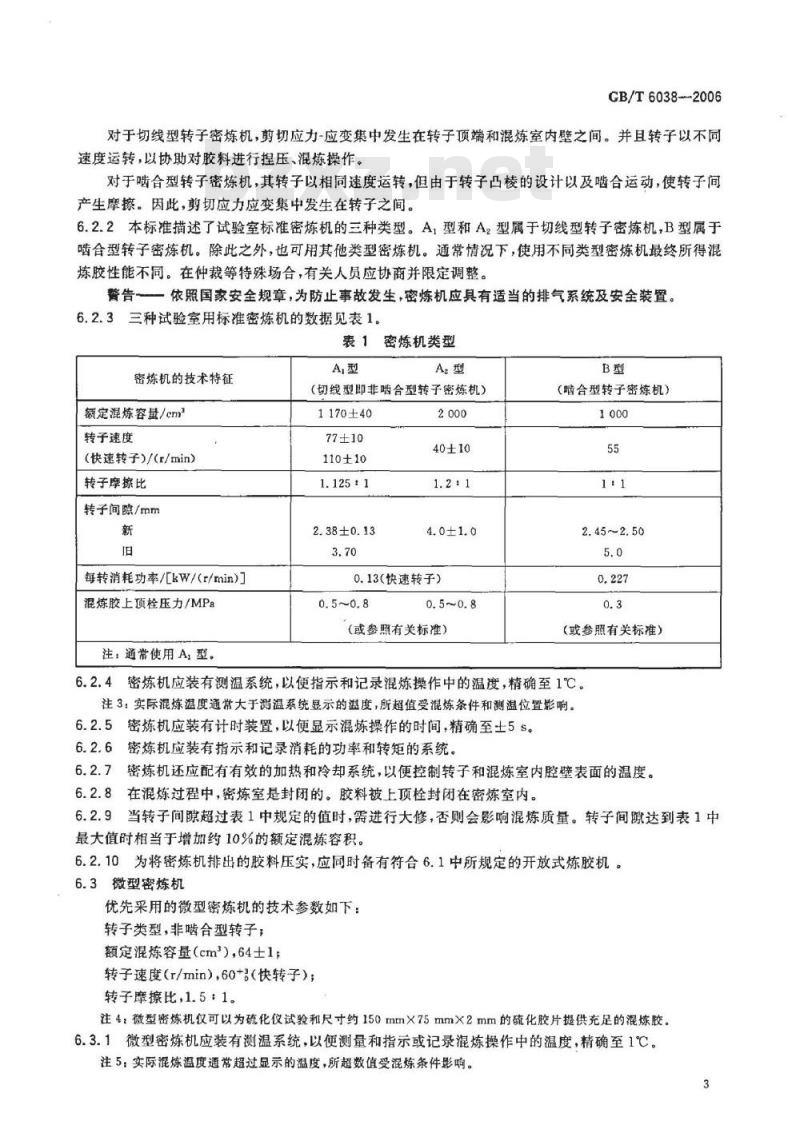

对于切线型转子密炼机,剪切应力-应变集中发生在转子顶端和混炼室内壁之间。并且转子以不同速度运转,以协助对胶料进行捏压、混炼操作。对于啮合型转子密炼机,其转子以相同速度运转,但由于转子凸棱的设计以及啮合运动,使转子间产生摩擦。因此,剪切应力应变集中发生在转子之间。6.2.2本标准描述了试验室标准密炼机的三种类型。A,型和A型属于切线型转子密炼机,B型属于啮合型转子密炼机。除此之外,也可用其他类型密炼机。通常情况下,使用不同类型密炼机最终所得混炼胶性能不同。在仲裁等特殊场合,有关人员应协商并限定调整。警告—依照国家安全规章,为防止事故发生,密炼机应具有适当的排气系统及安全装置。6.2.3三种试验室用标准密炼机的数据见表1。表1密炼机类型

密炼机的技术特征

额定混炼容量/cm

转子速度

(快速转子)/(r/min)

转子摩擦比

转子间隙/mm

每转消耗功率/[kW/(r/min)]

混炼胶上顶栓压力/MPa

注:通常使用A,型。

(切线型即非啮合型转子密炼机)1170±40

77±10

110±10

2.38±0.13

40±10

0.13(快速转子)

(或参照有关标准)

(啮合型转子密炼机)

2.45~2.50

(或参照有关标准)

6.2.4密炼机应装有测温系统,以便指示和记录混炼操作中的温度,精确至1℃。注3:实际混炼温度通常大于测温系统显示的溢度,所超值受混炼条件和测温位置影响。6.2.5密炼机应装有计时装置,以便显示混炼操作的时间,精确至土5s。6.2.6密炼机应装有指示和记录消耗的功率和转矩的系统。6.2.7密炼机还应配有有效的加热和冷却系统,以便控制转子和混炼室内腔壁表面的温度。6.2.8在混炼过程中,密炼室是封闭的。胶料被上顶栓封闭在密炼室内。6.2.9当转子间隙超过表1中规定的值时,需进行大修,否则会影响混炼质量。转子间隙达到表1中最大值时相当于增加约10%的额定混炼容积。6.2.10为将密炼机排出的胶料压实,应同时备有符合6.1中所规定的开放式炼胶机。6.3微型密炼机

优先采用的微型密炼机的技术参数如下:转子类型,非啮合型转子;

额定混炼容量(cm2),64士1;转子速度(r/min),60+(快转子);转子摩擦比,1.5:1。

注4:微型密炼机仅可以为硫化仪试验和尺寸约150mmX75mm×2mm的硫化胶片提供充足的混炼胶。6.3.1微型密炼机应装有测温系统,以便测量和指示或记录混炼操作中的温度,精确至1℃。注5:实际混炼温度通常超过显示的温度,所超数值受混炼条件影响。3

GB/T6038—2006

6.3.2应配有计时装置,以显示混炼操作时间,精确至士5s。6.3.3微型密炼机应配有功率及转矩记录系统,以指承和记录所消耗的功率和转矩。6.3.4微型密炼机还应配有有效的加热和冷却系统,以便控制混炼室内腔壁的温度。6.3.5微型密炼机在混炼过程中,密炼室是密闭的。胶料被上顶栓或操作杆封闭在密炼室内。7混炼程序

7.1开放式炼胶机混炼程序

7.1.1除非另有规定,每批胶料在混炼时都要包在前辊上。7.1.2在混炼过程中,应确保辊筒始终保持规定温度,可采用连续式温度自动记录仪,也可采用手动测温计(精度为士1℃或精度更高的仪器)连续测量辊筒表面中间部位的温度。为测量前辊筒表面温度,可以把胶料迅速地从炼胶机上取下,测温后再将胶料放回。7.1.3做3/4割刀时规定:切割包辊胶宽度的3/4,同时割刀保持在这一位置,直到积胶全部通过辊筒间隙。

7.1.4配合剂应沿着整个辊筒的长度加入。当堆积胶或辊筒表面上还有明显的游离粉料时,不应切割胶料,应将从间隙散落的配合剂小心收集并重新混人胶料中。7.1.5除非另有规定,每次按规定做连续3/4割刀,应交替方向进行,并且两次连续割刀之间允许间隔时间为20s。

7.1.6混炼后的胶料质量与所有原材料总质量之差不应超过十0.5%或不应低于一1.5%。7.1.7混炼后的胶料应放置在平整、清洁、干燥的金属表面冷却至室温,冷却后的胶料应用铝箔或其他合适材料包好以防被其他物料污染。另外,混炼后的胶料也可放入水中冷却,但结果可能不同。7.1.8应为每批混炼胶填写报告,并在报告中指明:摩擦比(或辊筒速比)和辊筒转速;a

两挡板间距离:

辊筒最高及最低温度;

炭黑调节温度;

混炼后胶料的冷却方式。

7.2密炼机混炼程序

7.2.1密炼机混炼方法应按不同橡胶的相应标准规定进行,若无可依据的标准,可按供需双方协议规定进行混炼。

7.2.2在一系列相同混炼胶制备期间,每一批胶料的混炼条件应当相同。在一系列混炼开始前,可先混炼一个与试验胶料配方相同的胶料以调整密炼机的工作状态,同时也可起到净化密炼室的作用。密炼机在一次试验结束后和下一次试验开始前应冷却至规定温度。在一系列试验胶混炼期间,密炼机的温度控制条件应保持不变。

注:为得到最好的结果,需要对比的试验胶料最好使用同一台密炼机进行混炼。7.2.3为了更简便、快速地喂料,材料应加工成小块或小片。7.2.4按照相关标准规定,密炼机排出胶料应在标准实验室开放式炼胶机上压实,并在一个平整、洁净、干燥的金属表面上冷却至GB/T2941规定的温度之一(23℃±2℃或27℃±2℃)。7.2.5混炼后的胶料质量与所有原材料总质量之差不应超过+0.5%或不应低于一1.5%。已知某些橡胶配合剂含有少量挥发物,它们在密炼机混炼温度下可能挥发,其结果可能无法满足上述质量差范围,在这种情况下应在试验报告中注明实际质量差。此段叙述也适用于7.2.8和7.3.4。7.2.6需分阶段混炼的胶料,在进行第二段混炼操作前将混炼胶至少停放30min或直到胶料达到标4

准温度为止,两个阶段混炼之问最长停放时间为24h。GB/T6038—2006

7.2.7若使用密炼机进行最终阶段(第二段)混炼时,应先将第一阶段胶料切成条状以便于投人密炼机,然后再按相关标准规定加人余下的配合剂。若用开放式炼胶机进行最终阶段混炼时,应按有关标准规定加入剩余配合剂,除非另有规定,每批混炼胶量应减至基本配方量的四倍。7.2.8当最终阶段混炼用密炼机时,从密炼机排出的胶料应按有关标准规定,在6.1中规定的开放式炼胶机上压实。

最终胶料的质量与所有原材料总质量之差不应超过十0.5%或不应低于一1.5%。7.2.9除非另有规定,按照GB/T9869的规定取出一个硫化仪试样和一个胶料黏度试样(若需要)后,余下混炼胶在50℃士5℃辊温下在开炼机上过辊四次,每次过辊后沿混炼胶纵向对折,并让胶片总以同一方向过辊以获得压延效应。调整辊距使收缩后的胶片厚度为2.1mm~2.5mm,以适于制备哑铃状试样的硫化胶片。若需要制备环状试样的硫化胶圆片,调整辊距使压出胶片厚度为4.1mm~4.5mm。

7.2.10应为每批混炼胶填写报告,并在报告中指出:a)

起始温度;

混炼时间:

转子速度;

上项栓压力;

密炼胶料排出时的温度;

所用密炼机的类型;

任何超出7.2.5和7.2.8规定范围的许可质量损失;g)

炭黑调节温度。

对于在密炼机上完成的分阶段混炼胶料,每完成两个阶段混炼,填写一份胶料报告。7.3微型密炼机混炼程序

7.3.1在混炼操作前,预热微型密炼机密炼室达到规定温度至少5min。7.3.2除非另有规定,转子速度应为(1.0+g.05)r/s,即为(60+)r/min。对于转子速度可变的机型,转子速度需经常核对。

7.3.3对于所有橡胶,其混炼工艺在相应的标准中应有叙述。如果没有标准,工艺应由工作双方协商制定。

7.3.4微型密炼机排出胶料应立刻置于标准开炼机(保持规定温度)上过辊两次,此时辊筒最好以相同转速运行并且辊距为0.5mm,然后调节辊距至3mm,再过辊两次,以便散热和称重。混炼后的胶料质量与所有原材料总质量之差不大于0.5%。某些橡胶和配合剂含有少量挥发物,它们在微型密炼机混炼温度下可能挥发,其结果无法满足上述质量差范围,在这种情况下应在试验报告中注明实际质量差。8哑铃状试样标准硫化胶片的制备8.1胶料的调节

8.1.1胶料应在GB/T2941规定的标准温度条件下调节2h24h,为避免吸收空气中的潮气,可放置在密闭容器中或将室内相对湿度控制在(35士5)%。8.1.2压成片状的胶料应放置在平整、洁净、干燥的金属表面上。裁切成与模腔尺寸相应的胶坏,并在每片上标明橡胶的压延方向。当在按8.2.2规定的模具中硫化时,胶坏质量由表2给出,其偏差范围在0g~+3g之间。

GB/T6038—2006

胶料尽可能不要返炼,一旦需要返炼,应按7.2.9的规定进行。表2胶还质量

胶料密度/

8.2硫化设备

胶坏质量/

胶料密度/

胶坏质量/

8.2.1平板硫化机

在整个硫化过程中,平板硫化机在模具模腔面积上施加的压强不应小于3.5MPa,它应有足够尺寸的加热板以使在硫化期间它的边缘与模具边缘应有不小于30mm的距离。平板最好由轧制钢制成,加热系统可采用电加热、蒸汽加热或热流质加热。当使用蒸汽加热时,每块平板需单独供汽。在蒸汽管道引出端需设置自动汽水分离器或气孔,以使蒸汽连续通过平板,如使用箱式热板,则应将蒸汽出口设置在略低于蒸汽室的部位,以确保良好的排水性。

为了防止加热板与硫化机体之间的热传导,最好在它们之间加上钢化热绝缘板或用其他方法使之尽量减少热损失,并对加热平板周围的通风进行适当的隔离。平板硫化机两加热板加压面应互相平行。将软质焊条或铅条放置在平板之间,当平板在150℃满压下闭合时,其平行度应在0.25mm/m范围之内。两种形式的热板都应使整个模具面积上的温度分布均匀。平板中心处的最大温度偏差不超过土0.5℃。相邻平板之间相应位置点的温度差不应超过1℃。平板温度的平均差不超过0.5℃。8.2.2模具

模具模腔尺寸应满足哑铃状试样的裁取数量要求,并符合GB/T528的规定,合适的模具如图1所示。但是最佳选择是用尺寸接近150mm×145mm×2mm的长方形模腔的模具。模具应使压出胶片具有明显的压延方向的标识。

模腔边缘宽不超过6mm,深1.9mm~2.0mm。模腔交角的圆弧半径一般不超过6mm。模具表面应干净并高度抛光。模具材料最好选用高硬度钢,也可选用镀铬中碳钢或不锈钢。模具的模盖为厚度不小于10mm的平板,且应与模腔有较好的接合,以使得模腔表面减少刮痕。取代分体的模具与模盖,可将模腔直接插入平板硫化机的平板间硫化。通常模具表面不使用隔离剂,如果需要,可选用与硫化胶片不产生化学作用的隔离剂,并用硫化方式将多余的隔离剂去除,硫化后的第一套胶片抛弃不要。适合的隔离剂有硅油或中性皂液,但硫化硅胶时不应使用硅油作隔离剂。

识别标签凹榜

注:识别标签凹槽是可选的。

8.3硫化过程

图1四腔模具图

GB/T6038--2006

单位为毫米

模腔下铣去0.5mm深

模腔深度

1.9mm~2.0mm

四角铣去约3mm深

以便揉开模型

8.3.1未硫化胶片放入模具前,将模具放置在温度为硫化温度土0.5℃之内的闭合热板之间至少20min,模具的温度通过热电偶或其他适宜的温度测量装置插人其中一个溢胶槽以及与模具紧密接触的地方确认。

8.3.2开启平板并在尽可能短的时间内将准备好的未硫化胶片装人模具并闭合平板。当取出模具装入胶片时,应采取预防措施以免模具因接触冷金属板或暴露在空气中而过冷。8.3.3硫化时以加足压力瞬间至泄压瞬间这段时间作为硫化时间。硫化期间要保持模腔压强不小于3.5MPa。

硫化平板打开后立即从模具中取出硫化胶片,放人水(室温或低于室温)中或放在金属板上冷却10min~15min,用于电学测量的胶片应放在金属板上冷却。放人水中冷却的胶片擦干后保存备验。上述操作要仔细进行以防止胶片被过分拉伸和变形。注1:另可选择将模具从硫化平板上取下后、在硫化胶片取出前直接放入冷水中冷却。注2,不同程序将获得不同的结果。8.3.4硫化胶片的保存温度应符合GB/T2941中规定的温度之一。在储存时可用铝箔或其他适宜材料分隔以防污染。

8.3.5对于所有试验而言,硫化与试验之间的时间间隔最短应为16h。GB/T6038—2006

8.3.6硫化和试验之间的最长时间间隔应为96h,用于对比试验的硫化胶片,应尽可能在相同的时间间隔下进行试验。

注3:当硫化与试验之间的周期较长时,可由供、需双方协商解决。9环状试样标准圆形硫化胶片的制备9.1胶料的调节

9.1.1胶料调节应符合8.1.1中的规定。9.1.2混炼后的胶料应放置在平整、干净、干燥的金属表面上。从胶片上裁切63mm~64mm直径的圆形片以便于放入圆柱模腔,模具如图2。胶料尽可能不要返炼,一旦需要返炼,应按7.2.9的规定进行。单位为毫米

深度3.8

识别标签凹槽

注:识别标签凹槽是可选的。

0%=06g

图2环状试样圆形硫化胶片模具图o

9.2硫化设备

9.2.1平板硫化机

应符合8.2.1中的规定。

9.2.2模具

模具的模腔部分参考尺寸应与图2所示相近,圆柱直径为65mm,深4mm。GB/T6038-2006

模具由模盖和彼此连接的模腔部分构成。合页开椭圆形孔以使两加压面保持水平,从而防止装人厚胶片平板闭合时,模盖发生扭变。模腔部分由几组圆柱状腔体组成,每组有三个相互连接的圆柱腔。每组闭合腔体上有一个10mm的凹槽,用以识别每组胶料。由于工艺上的原因,凹槽的深度要小于圆片腔体深度。为便于识别,可将压花铝条放置在凹槽内,标签连接在每组三个试样上。模腔腔体数量可依平板硫化机平板尺寸而定,材料可选用硬质铝合金制造,如图2所示,较薄的模具(如:上盖4mm,模腔截面部分8mm)可选用钢质的。但较薄模具的合页部分更难于加工。模腔应均匀,深度偏差不超过0.05mm。模腔交角圆弧半径不超过0.5mm。模具表面应洁净并高度抛光。

9.3硫化过程

应符合8.3的规定。

GB/T6038-2006

中华人民共和国bzxz.net

国家标准

橡胶试验胶料配料、混炼和硫化设备及操作程序

GB/T6038—2006

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数19千字2006年12月第一版2006年12月第一次印刷*

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T6038—2006

代替GB/T6038-—1993

橡胶试验胶料

配料、混炼和硫化

设备及操作程序

Rubber test mixesPreparation,mixing andvulcanization-Equipment and procedures(ISO2393:1994MOD)

2006-03-14发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2006-12-01实施

GB/T6038--2006

本标准修改采用国际标准ISO2393:1994《橡胶试验胶料配料、混炼和硫化设备及操作程序》(英文版)。

本标准代替GB/T6038—1993《橡胶试验胶料的配料、混炼和硫化设备及操作程序》。本标准与ISO2393:1994相比,其技术性差异及原因如下:在*2规范性引用文件”中,引用的GB/T1232.1一2000《未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定》对应于ISO2393:1994中引用的ISO289-1:1994,采用级别为非等效,其技术上主要差异如下:

GB/T1232.1-2000在仪器章节中增加了矩形花纹的模腔;在精密度章节中删去了ISO289-1中的计划内容和精密度结果。

为便于使用,本标准还做了下列编辑性修改:a)·“本国际标准”一词改为“本标准”;b)用小数点“”代替作为小数点的逗号“,”;删除国际标准的前言;

d)在5.1.1的注中删去了“某些国家”。本标准与GB/T6038—1993相比主要变化如下:一增加了警告词(本版的6.1,本版的6.2.2);增加了炭黑调节的内容(本版的5.3);增加了微型密炼机的内容(本版的6.3和7.3);增加了密炼机的型号(本版的6.2);增加了圆环状标准硫化胶片制备的内容(本版的9);对乎板温度重新作了规定(1993年版的6.2.4;本版的8.2.1);一增加了对比试验停放时间的规定(本版的8.3.5和8.3.6)。本标准由中国石油和化学工业协会提出。本标准由全国橡标委物理和化学试验方法分技术委员会(SAC/TC35/SC2)归口。本标准负责起草单位:北京橡胶工业研究设计院。本标准参加起草单位:苏州宝化炭黑有限公司、桦林轮胎股份有限公司、江苏省金坛密封件厂。本标准主要起草人:谢君芳、李和平、沈伟光、韩雷、张美玲、李静、杨贵元。本标准所代替标准的历次版本发布情况为:GB6038—1985、GB/T6038—1993。1范围

橡胶试验胶料

配料、混炼和硫化

设备及操作程序

GB/T6038—2006

本标准规定了橡胶试验用胶料的配料、混炼、硫化所需设备和一般操作程序,如同在橡胶评估程序中规定的一样。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T528硫化橡胶或热塑性橡胶拉伸应力应变性能的测定(GB/T528—1998,eqVISO37:1994)

GB/T1232.1未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定(GB/T1232.1—2000,neqIS0289-1.1994)GB/T2941橡胶试样环境调节和试验的标准温度、湿度及时间(GB/T2941—1991,eqvISO471:1983)

GB/T9869

橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)(GB/T9869—1997,idtISO3417:1991)

3术语和定义

下列术语和定义适用于本标准。3.1

基本配方盘formulationbatchmass以生胶或充油生胶为100g时,胶和配方中所有配合剂的总量,单位以克(g)计。与相应橡胶评估过程规定的一致。

批混炼量batchmass

指一次加工所制得的胶料总量。3.3

总混炼室容积totalfreevolume

当转子处于腔室时,混炼室的容积。3.4

nominal mixer capacity

额定混炼容量

混炼过程中占据总混炼室容积的比例。对于切向转子密炼机以0.75倍为宜。4配合剂

制备橡胶试验用胶料的各种配合剂应符合相应产品标准的规定,本规定也适用于相应的橡胶评估操作程序。

GB/T6038—2006

5配料

5.1混炼胶的批量

5.1.1除非在相应橡胶评估程序中另有规定,试验室开放式炼胶机标准批混炼量应为基本配方量的4倍,单位以克(g)计。

注:若采用较小的批混炼量,其结果可能不同。5.1.2标准密炼机的每次批混炼量[单位以克(g)计],应等于密炼机额定混炼容量[单位以立方厘米(cm)计]乘以混炼胶的密度。

5.1.3微型密炼机的每次批混炼量[单位以克(g)计],应等于微型密炼机额定混炼容量(单位以立方厘米(cm)计乘以混炼胶的密度。5.2称量允许偏差

5.2.1生胶和炭黑的称量应精确至1g;油类应精确至1g或士1%(以精确度高的为准);硫化剂和促进剂应精确至0.02g;氧化锌和硬脂酸应精确至0.1名;所有其他配合剂应精确至士1%。5.2.2用微型密炼机混炼时,生胶和炭黑的称量应精确至0.1g;油类应精确至0.1g或土1%(以精确度高的为准);硫化剂和促进剂应精确至0.002g;氧化锌和硬脂酸应精确至0.01g所有其他配合剂应精确至±1%。

5.3炭黑的调节

除非另有规定,炭黑在称量前应进行调节。将炭黑放入温度为105℃土5℃的烘箱中加热2h。在调节过程中,炭黑应放置在一个开放的尺寸适宜的容器中,以使炭黑深度不超过10mm。调节好的炭黑在混炼前应贮存在一个密闭防潮容器中。另一种调节方法是将炭黑置于温度为125℃士3℃的烘箱中加热1h。以这种方式调节过的炭黑可能会与105℃士5℃调节过的炭黑所得结果不同。所用的调节温度应记录在试验报告中。6混炼设备

6.1开放式炼胶机

标准试验室开放式炼胶机主要技术参数如下:辊筒直径(外径)(mm),150~155;辊筒长度(两挡板间)(mm),250~280;前辑筒(慢辊)转速(r/min),241,辊筒速比(优先采用),1.0:1.4;两辊筒间隙(可调)(mm),0.2~8.0控温偏差(℃)土5(除非另有规定)。警告一一依照国家安全规章,开放式炼胶机应配备安全设施,以防止事故发生。注1:若使用其他规格开放式炼胶机,可调整混炼批量和混炼周期,以获得可比结果。注2:若辑筒速比不是1.01.4,则可调整混炼程序,以获得可比结果。辊筒间隙应明确按以下方法测量。首先,准备两根铅条,至少长50mm,宽10mm士3mm,厚度比欲测辊距大0.25mm~0.50mm。再根据GB/T1232.1,准备一块尺寸大约75mm×75mm×6mm的混炼胶,其门尼黏度ML(1十4)100℃大于50。将两根铅条分别插人辊筒两端距挡板约25mm处,同时把混炼胶从两辊筒中心部位轧过。此时,辊筒温度应调节至混炼所要求的温度。铅条轧过后,用精度为士0.01mm的厚度计分别测量两根铅条上三个不同点的厚度,辑筒间距的允许偏差为士10%或0.05mm,以较大值为准。

开放式炼胶机应具有循环加热、冷却系统。6.2密炼机

6.2.1密炼机可分为两种基本类型:切线型转子密炼机和啮合型转子密炼机。2

CB/T6038--2006

对于切线型转子密炼机,剪切应力-应变集中发生在转子顶端和混炼室内壁之间。并且转子以不同速度运转,以协助对胶料进行捏压、混炼操作。对于啮合型转子密炼机,其转子以相同速度运转,但由于转子凸棱的设计以及啮合运动,使转子间产生摩擦。因此,剪切应力应变集中发生在转子之间。6.2.2本标准描述了试验室标准密炼机的三种类型。A,型和A型属于切线型转子密炼机,B型属于啮合型转子密炼机。除此之外,也可用其他类型密炼机。通常情况下,使用不同类型密炼机最终所得混炼胶性能不同。在仲裁等特殊场合,有关人员应协商并限定调整。警告—依照国家安全规章,为防止事故发生,密炼机应具有适当的排气系统及安全装置。6.2.3三种试验室用标准密炼机的数据见表1。表1密炼机类型

密炼机的技术特征

额定混炼容量/cm

转子速度

(快速转子)/(r/min)

转子摩擦比

转子间隙/mm

每转消耗功率/[kW/(r/min)]

混炼胶上顶栓压力/MPa

注:通常使用A,型。

(切线型即非啮合型转子密炼机)1170±40

77±10

110±10

2.38±0.13

40±10

0.13(快速转子)

(或参照有关标准)

(啮合型转子密炼机)

2.45~2.50

(或参照有关标准)

6.2.4密炼机应装有测温系统,以便指示和记录混炼操作中的温度,精确至1℃。注3:实际混炼温度通常大于测温系统显示的溢度,所超值受混炼条件和测温位置影响。6.2.5密炼机应装有计时装置,以便显示混炼操作的时间,精确至土5s。6.2.6密炼机应装有指示和记录消耗的功率和转矩的系统。6.2.7密炼机还应配有有效的加热和冷却系统,以便控制转子和混炼室内腔壁表面的温度。6.2.8在混炼过程中,密炼室是封闭的。胶料被上顶栓封闭在密炼室内。6.2.9当转子间隙超过表1中规定的值时,需进行大修,否则会影响混炼质量。转子间隙达到表1中最大值时相当于增加约10%的额定混炼容积。6.2.10为将密炼机排出的胶料压实,应同时备有符合6.1中所规定的开放式炼胶机。6.3微型密炼机

优先采用的微型密炼机的技术参数如下:转子类型,非啮合型转子;

额定混炼容量(cm2),64士1;转子速度(r/min),60+(快转子);转子摩擦比,1.5:1。

注4:微型密炼机仅可以为硫化仪试验和尺寸约150mmX75mm×2mm的硫化胶片提供充足的混炼胶。6.3.1微型密炼机应装有测温系统,以便测量和指示或记录混炼操作中的温度,精确至1℃。注5:实际混炼温度通常超过显示的温度,所超数值受混炼条件影响。3

GB/T6038—2006

6.3.2应配有计时装置,以显示混炼操作时间,精确至士5s。6.3.3微型密炼机应配有功率及转矩记录系统,以指承和记录所消耗的功率和转矩。6.3.4微型密炼机还应配有有效的加热和冷却系统,以便控制混炼室内腔壁的温度。6.3.5微型密炼机在混炼过程中,密炼室是密闭的。胶料被上顶栓或操作杆封闭在密炼室内。7混炼程序

7.1开放式炼胶机混炼程序

7.1.1除非另有规定,每批胶料在混炼时都要包在前辊上。7.1.2在混炼过程中,应确保辊筒始终保持规定温度,可采用连续式温度自动记录仪,也可采用手动测温计(精度为士1℃或精度更高的仪器)连续测量辊筒表面中间部位的温度。为测量前辊筒表面温度,可以把胶料迅速地从炼胶机上取下,测温后再将胶料放回。7.1.3做3/4割刀时规定:切割包辊胶宽度的3/4,同时割刀保持在这一位置,直到积胶全部通过辊筒间隙。

7.1.4配合剂应沿着整个辊筒的长度加入。当堆积胶或辊筒表面上还有明显的游离粉料时,不应切割胶料,应将从间隙散落的配合剂小心收集并重新混人胶料中。7.1.5除非另有规定,每次按规定做连续3/4割刀,应交替方向进行,并且两次连续割刀之间允许间隔时间为20s。

7.1.6混炼后的胶料质量与所有原材料总质量之差不应超过十0.5%或不应低于一1.5%。7.1.7混炼后的胶料应放置在平整、清洁、干燥的金属表面冷却至室温,冷却后的胶料应用铝箔或其他合适材料包好以防被其他物料污染。另外,混炼后的胶料也可放入水中冷却,但结果可能不同。7.1.8应为每批混炼胶填写报告,并在报告中指明:摩擦比(或辊筒速比)和辊筒转速;a

两挡板间距离:

辊筒最高及最低温度;

炭黑调节温度;

混炼后胶料的冷却方式。

7.2密炼机混炼程序

7.2.1密炼机混炼方法应按不同橡胶的相应标准规定进行,若无可依据的标准,可按供需双方协议规定进行混炼。

7.2.2在一系列相同混炼胶制备期间,每一批胶料的混炼条件应当相同。在一系列混炼开始前,可先混炼一个与试验胶料配方相同的胶料以调整密炼机的工作状态,同时也可起到净化密炼室的作用。密炼机在一次试验结束后和下一次试验开始前应冷却至规定温度。在一系列试验胶混炼期间,密炼机的温度控制条件应保持不变。

注:为得到最好的结果,需要对比的试验胶料最好使用同一台密炼机进行混炼。7.2.3为了更简便、快速地喂料,材料应加工成小块或小片。7.2.4按照相关标准规定,密炼机排出胶料应在标准实验室开放式炼胶机上压实,并在一个平整、洁净、干燥的金属表面上冷却至GB/T2941规定的温度之一(23℃±2℃或27℃±2℃)。7.2.5混炼后的胶料质量与所有原材料总质量之差不应超过+0.5%或不应低于一1.5%。已知某些橡胶配合剂含有少量挥发物,它们在密炼机混炼温度下可能挥发,其结果可能无法满足上述质量差范围,在这种情况下应在试验报告中注明实际质量差。此段叙述也适用于7.2.8和7.3.4。7.2.6需分阶段混炼的胶料,在进行第二段混炼操作前将混炼胶至少停放30min或直到胶料达到标4

准温度为止,两个阶段混炼之问最长停放时间为24h。GB/T6038—2006

7.2.7若使用密炼机进行最终阶段(第二段)混炼时,应先将第一阶段胶料切成条状以便于投人密炼机,然后再按相关标准规定加人余下的配合剂。若用开放式炼胶机进行最终阶段混炼时,应按有关标准规定加入剩余配合剂,除非另有规定,每批混炼胶量应减至基本配方量的四倍。7.2.8当最终阶段混炼用密炼机时,从密炼机排出的胶料应按有关标准规定,在6.1中规定的开放式炼胶机上压实。

最终胶料的质量与所有原材料总质量之差不应超过十0.5%或不应低于一1.5%。7.2.9除非另有规定,按照GB/T9869的规定取出一个硫化仪试样和一个胶料黏度试样(若需要)后,余下混炼胶在50℃士5℃辊温下在开炼机上过辊四次,每次过辊后沿混炼胶纵向对折,并让胶片总以同一方向过辊以获得压延效应。调整辊距使收缩后的胶片厚度为2.1mm~2.5mm,以适于制备哑铃状试样的硫化胶片。若需要制备环状试样的硫化胶圆片,调整辊距使压出胶片厚度为4.1mm~4.5mm。

7.2.10应为每批混炼胶填写报告,并在报告中指出:a)

起始温度;

混炼时间:

转子速度;

上项栓压力;

密炼胶料排出时的温度;

所用密炼机的类型;

任何超出7.2.5和7.2.8规定范围的许可质量损失;g)

炭黑调节温度。

对于在密炼机上完成的分阶段混炼胶料,每完成两个阶段混炼,填写一份胶料报告。7.3微型密炼机混炼程序

7.3.1在混炼操作前,预热微型密炼机密炼室达到规定温度至少5min。7.3.2除非另有规定,转子速度应为(1.0+g.05)r/s,即为(60+)r/min。对于转子速度可变的机型,转子速度需经常核对。

7.3.3对于所有橡胶,其混炼工艺在相应的标准中应有叙述。如果没有标准,工艺应由工作双方协商制定。

7.3.4微型密炼机排出胶料应立刻置于标准开炼机(保持规定温度)上过辊两次,此时辊筒最好以相同转速运行并且辊距为0.5mm,然后调节辊距至3mm,再过辊两次,以便散热和称重。混炼后的胶料质量与所有原材料总质量之差不大于0.5%。某些橡胶和配合剂含有少量挥发物,它们在微型密炼机混炼温度下可能挥发,其结果无法满足上述质量差范围,在这种情况下应在试验报告中注明实际质量差。8哑铃状试样标准硫化胶片的制备8.1胶料的调节

8.1.1胶料应在GB/T2941规定的标准温度条件下调节2h24h,为避免吸收空气中的潮气,可放置在密闭容器中或将室内相对湿度控制在(35士5)%。8.1.2压成片状的胶料应放置在平整、洁净、干燥的金属表面上。裁切成与模腔尺寸相应的胶坏,并在每片上标明橡胶的压延方向。当在按8.2.2规定的模具中硫化时,胶坏质量由表2给出,其偏差范围在0g~+3g之间。

GB/T6038—2006

胶料尽可能不要返炼,一旦需要返炼,应按7.2.9的规定进行。表2胶还质量

胶料密度/

8.2硫化设备

胶坏质量/

胶料密度/

胶坏质量/

8.2.1平板硫化机

在整个硫化过程中,平板硫化机在模具模腔面积上施加的压强不应小于3.5MPa,它应有足够尺寸的加热板以使在硫化期间它的边缘与模具边缘应有不小于30mm的距离。平板最好由轧制钢制成,加热系统可采用电加热、蒸汽加热或热流质加热。当使用蒸汽加热时,每块平板需单独供汽。在蒸汽管道引出端需设置自动汽水分离器或气孔,以使蒸汽连续通过平板,如使用箱式热板,则应将蒸汽出口设置在略低于蒸汽室的部位,以确保良好的排水性。

为了防止加热板与硫化机体之间的热传导,最好在它们之间加上钢化热绝缘板或用其他方法使之尽量减少热损失,并对加热平板周围的通风进行适当的隔离。平板硫化机两加热板加压面应互相平行。将软质焊条或铅条放置在平板之间,当平板在150℃满压下闭合时,其平行度应在0.25mm/m范围之内。两种形式的热板都应使整个模具面积上的温度分布均匀。平板中心处的最大温度偏差不超过土0.5℃。相邻平板之间相应位置点的温度差不应超过1℃。平板温度的平均差不超过0.5℃。8.2.2模具

模具模腔尺寸应满足哑铃状试样的裁取数量要求,并符合GB/T528的规定,合适的模具如图1所示。但是最佳选择是用尺寸接近150mm×145mm×2mm的长方形模腔的模具。模具应使压出胶片具有明显的压延方向的标识。

模腔边缘宽不超过6mm,深1.9mm~2.0mm。模腔交角的圆弧半径一般不超过6mm。模具表面应干净并高度抛光。模具材料最好选用高硬度钢,也可选用镀铬中碳钢或不锈钢。模具的模盖为厚度不小于10mm的平板,且应与模腔有较好的接合,以使得模腔表面减少刮痕。取代分体的模具与模盖,可将模腔直接插入平板硫化机的平板间硫化。通常模具表面不使用隔离剂,如果需要,可选用与硫化胶片不产生化学作用的隔离剂,并用硫化方式将多余的隔离剂去除,硫化后的第一套胶片抛弃不要。适合的隔离剂有硅油或中性皂液,但硫化硅胶时不应使用硅油作隔离剂。

识别标签凹榜

注:识别标签凹槽是可选的。

8.3硫化过程

图1四腔模具图

GB/T6038--2006

单位为毫米

模腔下铣去0.5mm深

模腔深度

1.9mm~2.0mm

四角铣去约3mm深

以便揉开模型

8.3.1未硫化胶片放入模具前,将模具放置在温度为硫化温度土0.5℃之内的闭合热板之间至少20min,模具的温度通过热电偶或其他适宜的温度测量装置插人其中一个溢胶槽以及与模具紧密接触的地方确认。

8.3.2开启平板并在尽可能短的时间内将准备好的未硫化胶片装人模具并闭合平板。当取出模具装入胶片时,应采取预防措施以免模具因接触冷金属板或暴露在空气中而过冷。8.3.3硫化时以加足压力瞬间至泄压瞬间这段时间作为硫化时间。硫化期间要保持模腔压强不小于3.5MPa。

硫化平板打开后立即从模具中取出硫化胶片,放人水(室温或低于室温)中或放在金属板上冷却10min~15min,用于电学测量的胶片应放在金属板上冷却。放人水中冷却的胶片擦干后保存备验。上述操作要仔细进行以防止胶片被过分拉伸和变形。注1:另可选择将模具从硫化平板上取下后、在硫化胶片取出前直接放入冷水中冷却。注2,不同程序将获得不同的结果。8.3.4硫化胶片的保存温度应符合GB/T2941中规定的温度之一。在储存时可用铝箔或其他适宜材料分隔以防污染。

8.3.5对于所有试验而言,硫化与试验之间的时间间隔最短应为16h。GB/T6038—2006

8.3.6硫化和试验之间的最长时间间隔应为96h,用于对比试验的硫化胶片,应尽可能在相同的时间间隔下进行试验。

注3:当硫化与试验之间的周期较长时,可由供、需双方协商解决。9环状试样标准圆形硫化胶片的制备9.1胶料的调节

9.1.1胶料调节应符合8.1.1中的规定。9.1.2混炼后的胶料应放置在平整、干净、干燥的金属表面上。从胶片上裁切63mm~64mm直径的圆形片以便于放入圆柱模腔,模具如图2。胶料尽可能不要返炼,一旦需要返炼,应按7.2.9的规定进行。单位为毫米

深度3.8

识别标签凹槽

注:识别标签凹槽是可选的。

0%=06g

图2环状试样圆形硫化胶片模具图o

9.2硫化设备

9.2.1平板硫化机

应符合8.2.1中的规定。

9.2.2模具

模具的模腔部分参考尺寸应与图2所示相近,圆柱直径为65mm,深4mm。GB/T6038-2006

模具由模盖和彼此连接的模腔部分构成。合页开椭圆形孔以使两加压面保持水平,从而防止装人厚胶片平板闭合时,模盖发生扭变。模腔部分由几组圆柱状腔体组成,每组有三个相互连接的圆柱腔。每组闭合腔体上有一个10mm的凹槽,用以识别每组胶料。由于工艺上的原因,凹槽的深度要小于圆片腔体深度。为便于识别,可将压花铝条放置在凹槽内,标签连接在每组三个试样上。模腔腔体数量可依平板硫化机平板尺寸而定,材料可选用硬质铝合金制造,如图2所示,较薄的模具(如:上盖4mm,模腔截面部分8mm)可选用钢质的。但较薄模具的合页部分更难于加工。模腔应均匀,深度偏差不超过0.05mm。模腔交角圆弧半径不超过0.5mm。模具表面应洁净并高度抛光。

9.3硫化过程

应符合8.3的规定。

GB/T6038-2006

中华人民共和国bzxz.net

国家标准

橡胶试验胶料配料、混炼和硫化设备及操作程序

GB/T6038—2006

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16印张1字数19千字2006年12月第一版2006年12月第一次印刷*

如有印装差错由本社发行中心调换版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T30917—2014 /ISo 29941:2010 天然胶乳橡胶避孕套中可迁移亚硝胺的测定

- GB/T12777-1999 金属波纹管膨胀节通用技术条件

- GB15193.5-2003 骨髓细胞微核试验

- GB/T29633.4-2020 南极地名 第4部分:罗马字母拼写

- GB/T39964-2021 造纸行业能源管理体系实施指南

- GB/T43929-2024 空间用纤维光学器件测试指南

- GB/T43225-2023 空间物体登记要求

- GB15985-1995 丝虫病诊断标准及处理原则

- GB19159-2003 车用液化石油气

- GB/T7407-1997 中国及世界主要海运贸易港口代码

- GB1913.2-1990 漂白浸渍绝缘纸

- GB14287.4-2014 电气火灾监控系统 第4部分:故障电弧探测器

- GB5237.3-2008 铝合金建筑型材 第3部分:电泳涂漆型材

- GB/T9771.6-2020 通信用单模光纤 第6部分:宽波长段 光传输用非零色散单模光纤特性

- GB29140-2024 纯碱单位产品能源消耗限额

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2