- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 34002-1992 亚麻印染布

标准号:

FZ/T 34002-1992

标准名称:

亚麻印染布

标准类别:

纺织行业标准(FZ)

标准状态:

已作废-

实施日期:

1993-07-01 -

作废日期:

2006-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

405.00 KB

标准ICS号:

纺织和皮革技术>>纺织产品>>59.080.30纺织物中标分类号:

纺织>>印染制品>>W73麻与麻混纺织物印染品

替代情况:

被FZ/T 34002-2006代替采标情况:

ГОСТ 15968-87 NEQ

部分标准内容:

中华人民共和国纺织行业标准

主题内容与适用范围

FZ/T 34002--92

本标准规定了亚麻(油纤两用亚麻)及涤麻混纺印染布的产品规格、技术要求、试验方法、检验规测、包装和标志等技术特征。

本标准适用于鉴定半漂、漂白、染色、印花及一般整理亚麻、涤麻混纺印染布的品质。2引用标准

GB250评定变色用灰色样卡

GB251评定沾色用灰色样卡

GB/T 420

纺织品耐刷洗色牢度试验方法

GB730耐光和耐气候色牢度蓝色羊毛标准GB 3819

纺织织物-

以回复角表示折叠试样折痕回复性的测定GB3920纺织品耐摩擦色牢度试验方法GB3921

GB3922

GB3923

GB4667

纺织品耐洗色牢度试验方法

纺织品耐汗渍色牢度试验方法

机织物断裂强力和断裂伸长的测定(条样法)机织物幅度的测定

GB4668机织物密度的测定

GB4669

GB6152

GB8427

机织物单位长度质量和单位面积质量的测定纺织品耐热压(熨烫)色牢度试验方法纺织品耐光色牢度试验方法氙弧测定织物尺寸变化时试样的准备、标记和测量GB 8628

纺织品试验时采用的家庭洗涤及干燥程序GB 8629

GB8630纺织品洗涤和干燥时尺寸变化的测定耐光色牢度试验仪用湿度控制标样GB8432

3产品品种规格

根据用户需要及亚麻和涤麻混纺坏布产品品种规格,结合印染工艺设计分别制定。4技术要求

技术要求分为内在质量和外观质量两个方面。内在质量包括经纱密度、纬纱密度、断裂强力、尺寸稳定性、单位质量和染色牢度六项指标;外观质量包括局部性疵点和散布性疵点两类。4.1分等规定

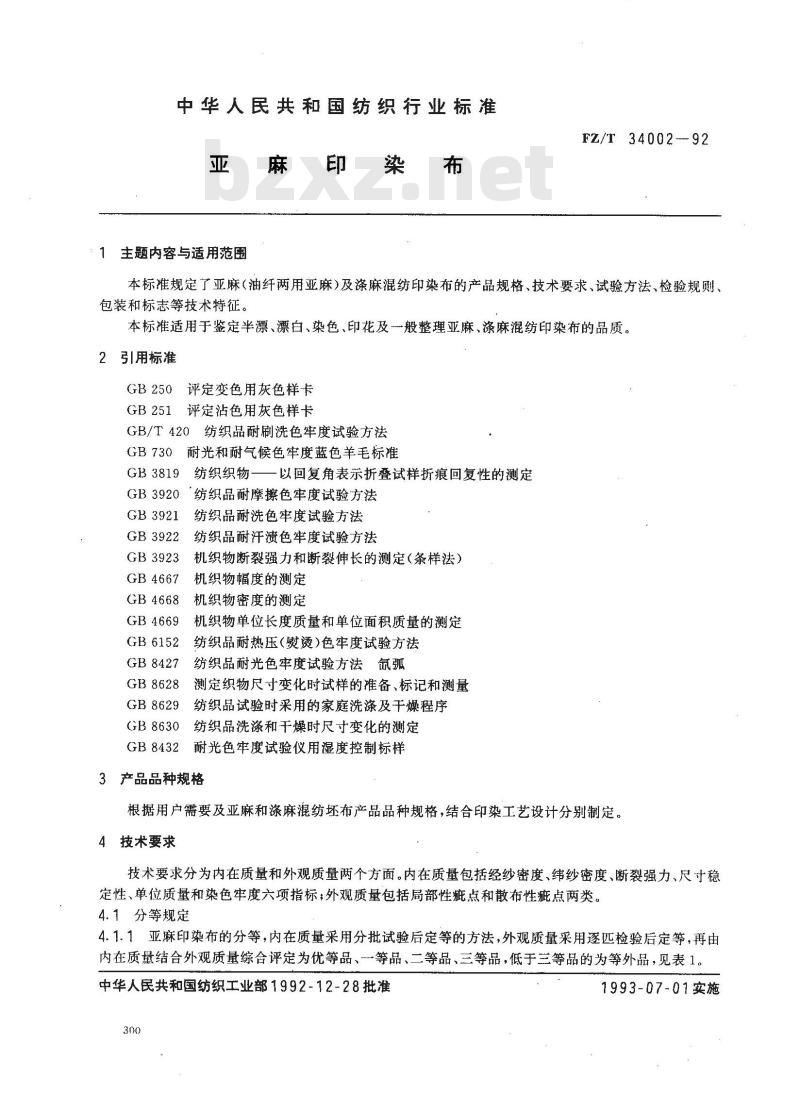

4.1.1亚麻印染布的分等,内在质量采用分批试验后定等的方法,外观质量采用逐匹检验后定等,再由内在质量结合外观质量综合评定为优等品、一等品、二等品、三等品,低于三等品的为等外品,见表1。中华人民共和国纺织工业部1992-12-28批准300

1993-07-01实施

在质量定等

成品等级

外观质量定等

优等品

二等品

三等品

优等品

优等品

二等品

三等品

一等品

一等品

一等品

二等品

三等品

二等品

二等品

二等品

三等品

等外品

三等品

三等品

三等品

等外品

等外品

各类印染布以30m长为约定匹长,在同一布段内,有两项及以上内在质量同时降等时,以最低4.1.2

一项评等,有两项及以上散布性疵点同时存在时,按严重一项评等。4.1.3局部性疵点采用平均每米允许评分的办法评定等级,散布性疵点采用以疵点程度不同逐级降等的办法。在同一布段内,局部性疵点和散布性疵点同时存在时,先计算局部性疵点的平均米分数评定等级,再与散布性疵点的等级结合定等作为该段布外观质量的等级,结合方法可参照表1定等办法。4.1.4凡在一等品各项质量指标基础上,达到下列标准指标者为优等品。a.

左、中、右色差:漂白染色布达到4一5级,印花布达到4级;染色牢度:只允许其中一项低于标准半级;b.

尺寸稳定性:涤麻印染布经向达到2.0%,纬向达到1.0%,纯麻印染布经纬向本光达到3.5%,c.

丝光达到3.0%,

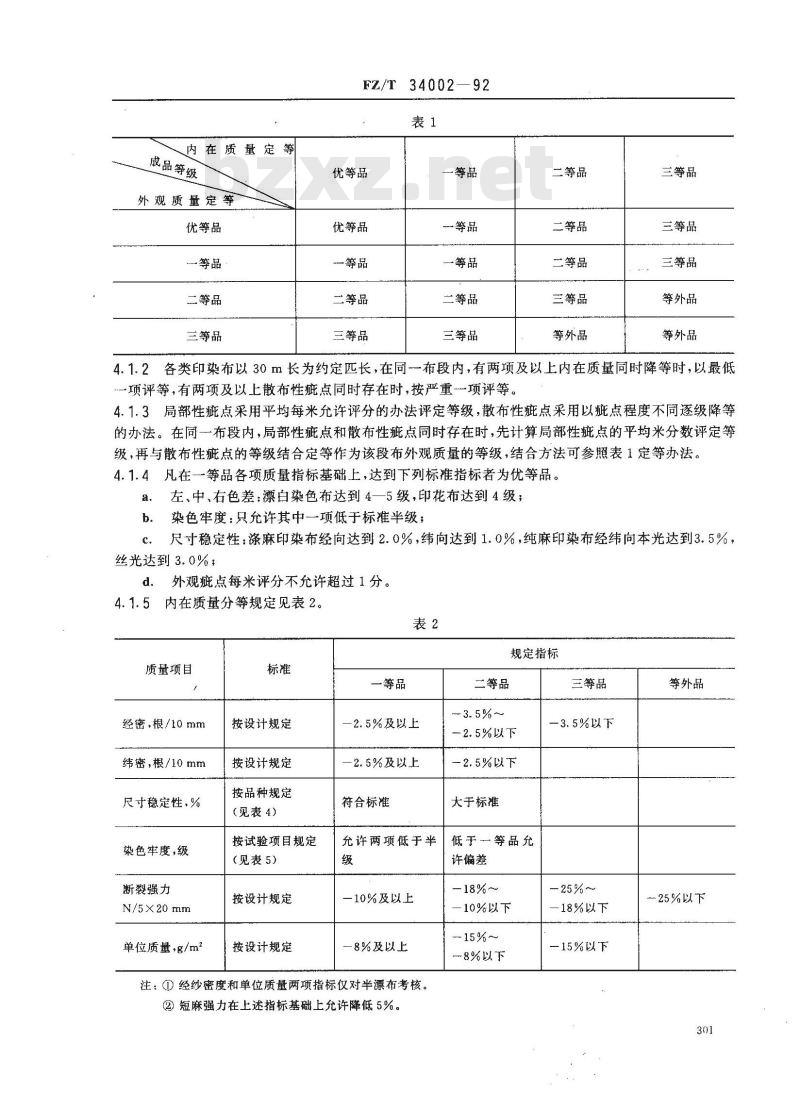

外观疵点每米评分不允许超过1分。4.1.5内在质量分等规定见表2。表2

质量项目

经密,根/10mm

纬密,根/10mm

尺寸稳定性,%

染色牢度,级

断裂强力

N/5X20 mm

单位质量,g/m2

按设计规定

按设计规定

按品种规定

(见表4)

按试验项目规定

(见表5)

按设计规定免费标准下载网bzxz

按设计规定

一等品

-2.5%及以上

-2.5%及以上

符合标准

允许两项低于半

-10%及以上

-8%及以上

注:①经纱密度和单位质量两项指标仅对半漂布考核。②短麻强力在上述指标基础上充许降低5%。规定指标

二等品

—2.5%以下

一2.5%以下

大于标

低于一等品允

许偏差

-18% ~

—10%以下

—15% ~

8%以下

三等品

-3. 5%以下

—25%~

-18%以下

—15%以下

等外品

-25%以下

4.1.6外观质量分等规定见表3。评分限度

幅宽,mm

一等品

二等品

三等品

等外品

注:每段布允许总分数计算规定:FZ/T 34002—92

100 cm及以下

大于2.0

100~~180 cm

大于3.0

允许总分数一每米允许分数×段长。总分数按数字修约法取整数。4.2内在质量技术要求

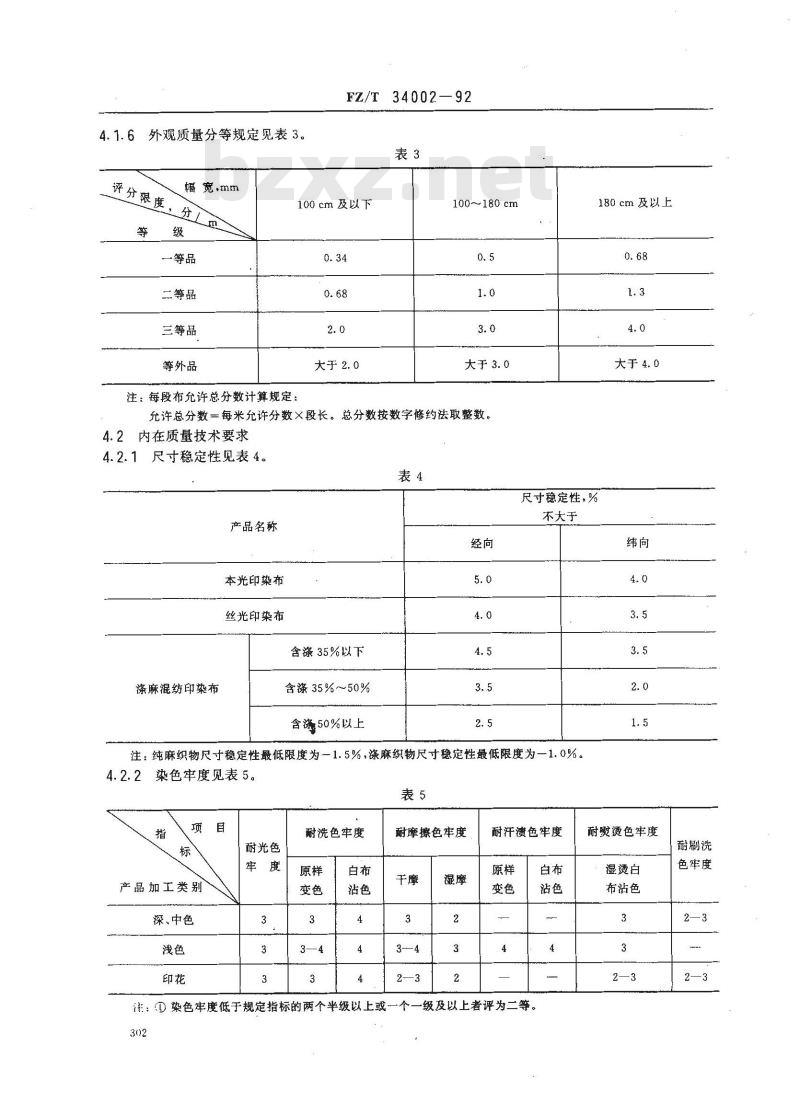

4.2.1尺寸稳定性见表4。

产品名称

本光印染布

丝光印染布

涤麻混纺印染布

含涤35%以下

含涤35%~50%

含涤50%以上

180 cm及以上

大于4. 0

尺寸稳定性,%

不大于

注:纯麻织物尺寸稳定性最低限度为一1.5%,涤麻织物尺寸稳定性最低限度为一1.0%。4.2.2

染色牢度见表5。

产品加工类别

深、中色

耐光色

耐洗色牢度

摩擦色牢度

注:①染色牢度低于规定指标的两个半级以上或一个302

耐汗渍色牛度

一级及以上者评为二等。

耐熨烫色牢度

湿烫白

布沾色

耐刷洗

色牢度

FZ/T 34002-92

②深、中、浅色的分档,按GB250规定:五级及以上为深色,二级及以下为浅色,介于深浅之间为中色。③用涂料、纳夫妥染料的印花布和深、中色布须考核耐刷洗色牢度,用活性染料的染色布和印花布均须考核耐熨烫色牢度。

4.3外观质量技术要求

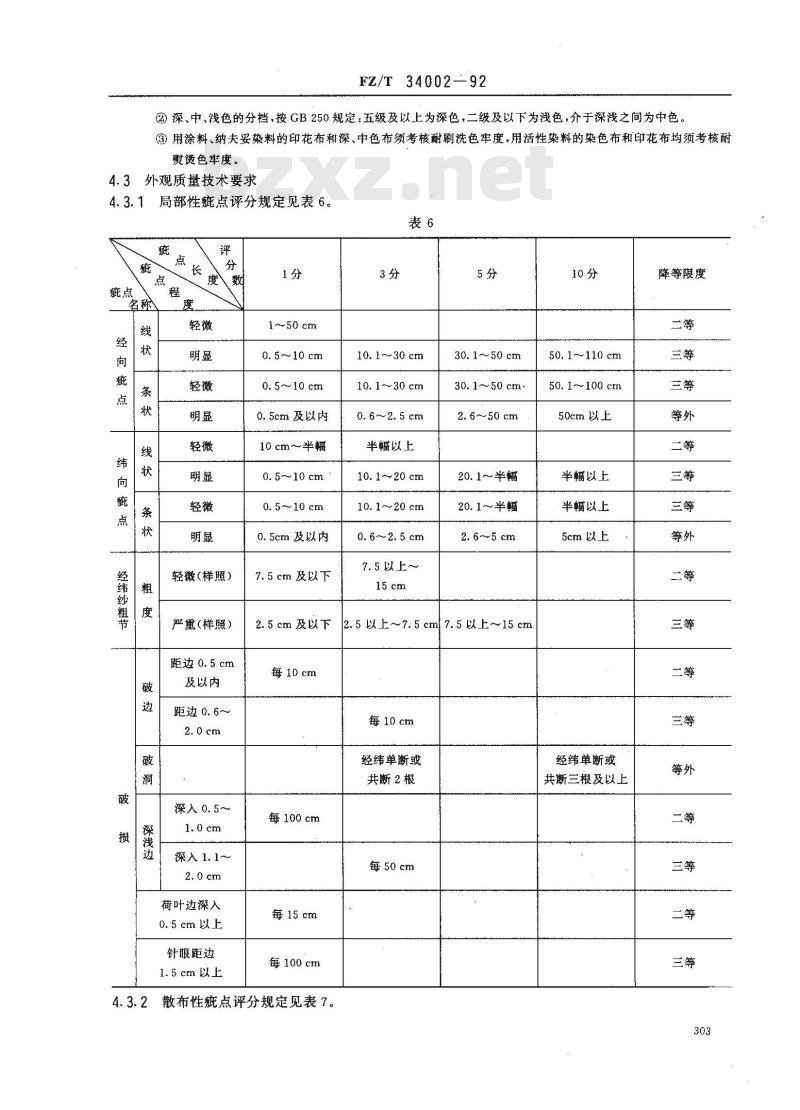

4.3.1局部性疵点评分规定见表6。表6

轻微(样照)

严重(样照)

距边0.5cm

及以内

距边 0.6~

深入0.5~

深入1.1~~

荷叶边深入

0.5cm以上

针眼距边

1.5cm以上

1~50 cm

0. 5~10 cm

0.5~10 cm

0.5cm及以内

10 cm~半幅

0.5~~10 cm

0.5~10 cm

0.5cm及以内

7.5cm及以下

2.5cm及以下

每10cm

每100cm

每15cm

每100cm

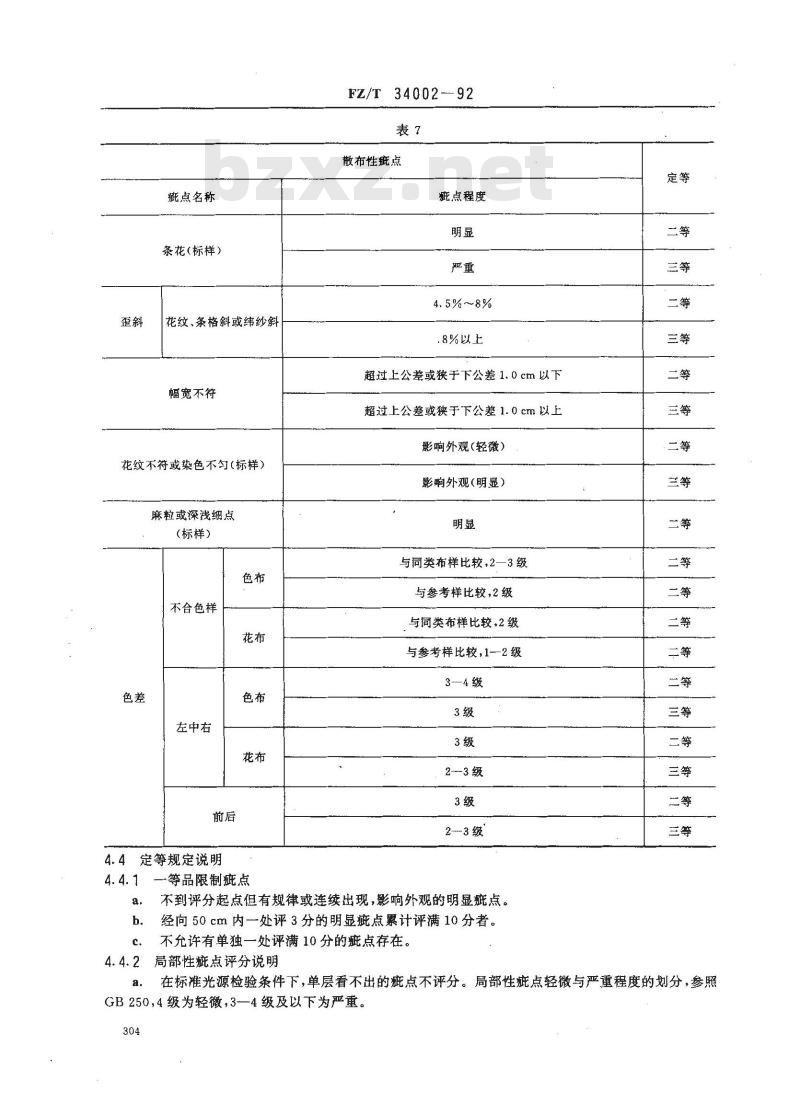

4.3.2散布性疵点评分规定见表7。3分

10.1~30 cm

10.1~30 cm

0.6~2.5 cm

半幅以上

10.1~20 cm

10.1~20 cm

0.6~2.5 cm

7.5以上~

30.1~50 cm

30.1~50 cm

2.6~50 cm

20.1~半幅

20.1~半幅

2.5以上~7.5cm7.5以上~15cm

每10cm

经纬单断或

共断2根

每50cm

50.1~110 cm

50.1~100cm

50cm以上

半幅以上

半蝠以上

5cm以上

经纬单断或

共断三根及以上

降等限度

疵点名称

条花(标样)

花纹、条格斜或纬纱斜

幅宽不符

花纹不符或染色不匀(标样)

麻粒或深浅细点

(标样)

不合色样

左中右

4.4定等规定说明

一等品限制疵点

FZ/T 34002--92

散布性疵点

疵点程度

.8%以上

超过上公差或狭于下公差1.0cm以下超过上公差或狭于下公差1.0cm以上影响外观(轻微)

影响外观(明显)

与同类布样比较,2—3级

与参考样比较,2级

与同类布样比较,2级

与参考样比较,1-2 级

3—4级

2-3级

2-3级

不到评分起点但有规律或连续出现,影响外观的明显疵点。经向50cm内一处评3分的明显疵点累计评满10分者。不允许有单独一处评满10分的疵点存在。局部性点评分说明

在标准光源检验条件下,单层看不出的疵点不评分。局部性疵点轻微与严重程度的划分,参照GB250,4级为轻微,3一4级及以下为严重。304

计评分。

评分。

FZ/T34002—92

疵点长度按经向或纬向疵点的最大长度量计。经向疵点长度超过100cm时,超过部分另行量在经向100cm以内,其最大评分数不超过10分。若有几种疵点同时存在时,应分别量计,累计斑渍(包括油渍、污渍、水渍、黄斑等)疵点根据其最大长度和轻重程度,按经向或纬向疵点评除破损,深浅边和荷叶边外,距边1cm及以内的其他疵点不评分。重叠的局部性疵点,按评分多的一项评定。未列入本标准的疵点,按其形状,参照相似疵点评散布性疵点评分说明

有两个及以上的散布性疵点同时存在时,以其中最低一项定等。b.

散布性疵点的色差程度参照GB250评级。印花产品应根据其原样精神和影响总效果程度定等。4.4.4订线规定

10分疵点采用订线办法,允许订线根数见表8。表8

订线根数

长度,m

10~14

100 cm及以下

订线疵点不评分;

100~180cm

每二根订线之间距离最短不小于2m,距布头2m之内不订线;每订一根线让码10cm;

长度在10m以下的短码布不订线。4.4.5真开剪规定

180 cm及以上

超过1cm的破洞、豁边、烂边、稀弄、不对接的轧梭、2 cm以上的跳花、严重染疵等。5试验方法

5.1幅度按GB4667执行。

5.2密度按GB4668执行。

5.3断裂强力和断裂伸长按GB3923执行。5.4耐摩擦色牢度按GB3920执行。5.5耐洗色牢度按GB3921执行。

5.6耐熨烫色牢度按GB6152执行。305

5.7耐光色牢度按GB8427执行。

5.8耐汗渍色牢度按GB3922执行。5.9刷洗色牢度按GB/T420执行。5.10折痕回复角按GB3918执行。5.11单位质量按GB4669执行。

FZ/T 34002--92

5.12尺寸稳定性按GB8628、GB8629、GB8630执行。6检验规则

6.1产品检验

6.1.1内在质量检验规定

6.1.1.1在同一品种、同一规格和同一生产工艺的产品中,纬向密度、断裂强力、尺寸稳定性和染色牢度四项内在质量检验的取样,规定30m×400匹为一批,每批取样一块(不足400匹的也要取样一块),其试验结果作为该批产品的定等依据。6.1.1.2凡试验结果符合标准者,作为全批合格;如不符合标准,则取样的一包产品作为不合格,由工厂进行隔离处理。再从该批的其余产品中,重新取一块布样进行复试,复试结果符合标准者作为全批合格,如仍不符合标准者将作为全批不合格,复试只允许一次。6.1.1.3对不合格的产品,除断裂强力一项不能回修外,都可以回修或降等处理。回修只允许一次,回修后的产品应重新取样试验,试验结果以一次为准。6.1.2外观质量检验规定

6.1.2.1检验外观质量(疵点)以“匹”为单位逐匹进行检验。点定等时以布的正面为准(盖梢印的一面为反面)。在漂、色布的反面如有通匹的严重外观疵点时,一等应降为二等(单面产品不降)。6.1.2.2外观疵点检验时,灯光采用40W加罩正常青光日光灯3~4支,照度为750~10001x,光源与布面距离为1~1.2 m。

6.1.2.3验布机检验外观疵点时,验布板的角度为45°,布行速度不超过25m/min(手工检验15 m/min),但检验漂白布时,在验布板上应加衬一层白布。6.1.2.4外观疵点的定等、抽检和复验应平摊在桌上,按纬向逐幅展开。检验人员的视线应正视布面!眼与布面的中间距离为55~60cm。6.1.2.5产品幅宽超过100cm,检验外观点时,必须二人检验。6.1.3产品抽验或复验

6.1.3.1用户(需方)抽验或复验时,均按本标准技术要求、试验方法有关规定执行。6.1.3.2产品内在质量的抽验量为该批产品的0.5%,但试样不得少于三块。如在抽验中发现问题时,供需双方协商,可会同在该批产品中,再抽相同数量进行复验,并以全部试样的平均值作为复验结果,以一次为准。平均值合格者应作为全批合格处理,如平均值低于本标准有关规定时,则以全批返工或降等处理(染色牢度以一半及以上的试样合格为准)。6.1.3.3外观质量的抽验或复验量为该批产品的5%~10%,但不得少于40匹。如在抽验中发现问题时,供需双方协商,可会同在该批产品中,再抽相同数量进行复验。复验结果以一次为推。并规定:复验出产品的漏验率在5%及以下时,则作为全批合格处理,其中查出漏验部分由工厂(供方)负责调换或降等处理;漏验率在5%以上时,则该批产品应由供方负责返工或按比例降等处理。6.1.3.4供方交货时,需方应立即按交货单进行抽验或复验,如不抽验或复验,应即按供方确定品等收货。

6.1.3.5供方交货后,在规定时间内,需方对产品质量有异议时,可要求复验,复验均按本标准6.1条的规定进行。复验中的一切费用由责任方负责。6.1.3.6产品的贮存期限为一年半,在规定期限内如发生贮存变质,经查明原因,确属供方的责任,应306

FZ/T 34002--92

由供方负责处理。但超过贮存期限,供方不再承担责任。6.1.3.7供方交货后,需方如因运输、贮存或保管不良,以致产品质量受到影响或发生变质时,则由需方负责,如不能确定其运输、贮存或保管因素影响时,则供需双方可会同研究分析,分清责任后由责任方负责。

7标志、包装、运输、贮存

7.1标志

应明确、清楚、便于识别。

7.1.1产品标志说明的式样及内容规定见图1。出厂时须粘贴在每匹或每段产品的5cm布角内。商

产品代号

生产日期

2产品标志说明色泽规定

优等品白纸红字,

一等品白纸红字,

二等品白纸绿字,

三等品白纸蓝字,

等外品白纸黑字。

7.1.3拼件单

拼件布包装内必须附有段长记录单,格式规格如下:(生产厂名)

拼件布段长记录单

产品名称

拼件者

7.1.4包外标志

复查者

FZ/T 34002—92

包外标志刷在包(箱)两端,格式及内容规定如下:商检批号

等级:

毛重:

7.2包装

注册商标

严防假冒

总长.

包号:

本标准包装质量应保证整齐、牢固,包内产品质量不受损伤,便于运输。7.2.1产品折幅,每幅为1m(出口布每幅为一码),采用每幅三折,产品的反面向外,防止沾污。7.2.2产品成包分定长和拼件二种,见表9,定长成包规定匹长为30m,拼件成包规定段长为18m及以,上入段,但拼件时,每件允许搭入5~9.9m一段和10~17.9m二段,包内须附有拼件单,格式及内容规定见表9。

产品种类

般亚麻布

厚重亚麻布

稀薄亚麻布

每件成包长度

定长成包

匹数/件

拼件成包

允许最多段数/件

7.2.3特殊需要而不能开剪的产品,其长度及段数可按供需双方协议执行。7.2.4产品的包装形式和选用材料,应根据品种特点和用户的要求,一般为布包内衬牛皮纸和塑料袋,包外用粗布(棉或麻)以麻绳或化纤绳捆扎。绳捆道数规定:

幅宽在90cm以下的产品双转4道。幅宽在90cm以上的产品双转5道,包装控制在90kg。b.

7.2.5包头必须缝牢。缝包线针距10cm不少于4针,包皮布搭头各留10cm交叉折进缝入包内不许留毛边。

7.2.6零布长度及疵零布的规定

a.大零10~17.9m;

b.中零5~9.9m;

c.小零1~4.9m。

FZ/T 34002-92

7.2.7同一包内段与段之间色差不超过4级,包与包之间色差不超过3级。7.3运输

运输中必须保证产品质量,不受损坏,安全稳妥。7.4贮存

在规定期限内如发生贮存变质,经查明原因,确属供方的责任,应由供方负责处理,但超过贮存期限,供方不再承担责任。

8其他

用户对产品有特殊要求者,可由供需双方另订协议。309

A1幅宽、密度、断裂强力的计算FZ/T34002--92

附录A

亚麻印染布物理性能有关指标

(补充件)

根据亚麻和亚麻混纺坏布产品品种规格,结合印染工艺设计,按规定的加工系数计算。见表A1。表A1

产品名称

半漂布

本光印染布

丝光印染布

涤麻混纺印染布

幅宽加工系数

密度加工系数

注:不按本标准幅宽加工系数规定生产的特殊产品可另定协议或计算。A2计算方法

强力加工系数

A2.1本标准物理性能指标均按产品标准规定的位数表示,计算至后一位,然后按数字修约保留至标准位数。

A2.2计算公式规定如下

标准幅宽一坏布标准幅宽×幅宽加工系数标准经密=坏布标准经密×经密加工系数经密修正数标纬密—坏布标准纬密×纬密加工系数(1)

(2)

标准经向强力一坏布标准经向强力×经密加工系数×经向强力加工系数(4)标准纬向强力坏布标准纬向强力×纬密加工系数×纬向强力加工系数…(5)A3幅宽公差规定

幅宽公差规定,见表A2。

幅宽,cm

经密修正数的规定

经密修正数的规定,见表A3。

产品规格范围

200根及以下

200根以上

B1折痕回复角见表B1。

本光印染布

丝光印染布

FZ/T 34002—92

产品规格范围

100及以下

100~180

180及以上

附录B

内控项目的指标数

(补充件)

经密修正数,根/10mm

般整理缓折痕回复角(经+纬)

不小于

注:以上指标只适用于涤麻混纺印染布(涤纶含量50%以上)。附录C

疵点名称说明

(补充件)

线状:沿经向或纬向伸延的疵点,宽度0.2cm及以内为线状。条状:沿经向或纬向伸延的点,宽度超过0.2cm为条状(包括块状)。破损:破洞、破边(距边1.5cm及以内的破损)。条花:凡色泽深浅界线模糊,难以量计宽窄的,沿经向伸延的长形疵点。麻粒或深浅细点:凡麻纱起球、布面的点密集,造成深浅细点。311

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

主题内容与适用范围

FZ/T 34002--92

本标准规定了亚麻(油纤两用亚麻)及涤麻混纺印染布的产品规格、技术要求、试验方法、检验规测、包装和标志等技术特征。

本标准适用于鉴定半漂、漂白、染色、印花及一般整理亚麻、涤麻混纺印染布的品质。2引用标准

GB250评定变色用灰色样卡

GB251评定沾色用灰色样卡

GB/T 420

纺织品耐刷洗色牢度试验方法

GB730耐光和耐气候色牢度蓝色羊毛标准GB 3819

纺织织物-

以回复角表示折叠试样折痕回复性的测定GB3920纺织品耐摩擦色牢度试验方法GB3921

GB3922

GB3923

GB4667

纺织品耐洗色牢度试验方法

纺织品耐汗渍色牢度试验方法

机织物断裂强力和断裂伸长的测定(条样法)机织物幅度的测定

GB4668机织物密度的测定

GB4669

GB6152

GB8427

机织物单位长度质量和单位面积质量的测定纺织品耐热压(熨烫)色牢度试验方法纺织品耐光色牢度试验方法氙弧测定织物尺寸变化时试样的准备、标记和测量GB 8628

纺织品试验时采用的家庭洗涤及干燥程序GB 8629

GB8630纺织品洗涤和干燥时尺寸变化的测定耐光色牢度试验仪用湿度控制标样GB8432

3产品品种规格

根据用户需要及亚麻和涤麻混纺坏布产品品种规格,结合印染工艺设计分别制定。4技术要求

技术要求分为内在质量和外观质量两个方面。内在质量包括经纱密度、纬纱密度、断裂强力、尺寸稳定性、单位质量和染色牢度六项指标;外观质量包括局部性疵点和散布性疵点两类。4.1分等规定

4.1.1亚麻印染布的分等,内在质量采用分批试验后定等的方法,外观质量采用逐匹检验后定等,再由内在质量结合外观质量综合评定为优等品、一等品、二等品、三等品,低于三等品的为等外品,见表1。中华人民共和国纺织工业部1992-12-28批准300

1993-07-01实施

在质量定等

成品等级

外观质量定等

优等品

二等品

三等品

优等品

优等品

二等品

三等品

一等品

一等品

一等品

二等品

三等品

二等品

二等品

二等品

三等品

等外品

三等品

三等品

三等品

等外品

等外品

各类印染布以30m长为约定匹长,在同一布段内,有两项及以上内在质量同时降等时,以最低4.1.2

一项评等,有两项及以上散布性疵点同时存在时,按严重一项评等。4.1.3局部性疵点采用平均每米允许评分的办法评定等级,散布性疵点采用以疵点程度不同逐级降等的办法。在同一布段内,局部性疵点和散布性疵点同时存在时,先计算局部性疵点的平均米分数评定等级,再与散布性疵点的等级结合定等作为该段布外观质量的等级,结合方法可参照表1定等办法。4.1.4凡在一等品各项质量指标基础上,达到下列标准指标者为优等品。a.

左、中、右色差:漂白染色布达到4一5级,印花布达到4级;染色牢度:只允许其中一项低于标准半级;b.

尺寸稳定性:涤麻印染布经向达到2.0%,纬向达到1.0%,纯麻印染布经纬向本光达到3.5%,c.

丝光达到3.0%,

外观疵点每米评分不允许超过1分。4.1.5内在质量分等规定见表2。表2

质量项目

经密,根/10mm

纬密,根/10mm

尺寸稳定性,%

染色牢度,级

断裂强力

N/5X20 mm

单位质量,g/m2

按设计规定

按设计规定

按品种规定

(见表4)

按试验项目规定

(见表5)

按设计规定免费标准下载网bzxz

按设计规定

一等品

-2.5%及以上

-2.5%及以上

符合标准

允许两项低于半

-10%及以上

-8%及以上

注:①经纱密度和单位质量两项指标仅对半漂布考核。②短麻强力在上述指标基础上充许降低5%。规定指标

二等品

—2.5%以下

一2.5%以下

大于标

低于一等品允

许偏差

-18% ~

—10%以下

—15% ~

8%以下

三等品

-3. 5%以下

—25%~

-18%以下

—15%以下

等外品

-25%以下

4.1.6外观质量分等规定见表3。评分限度

幅宽,mm

一等品

二等品

三等品

等外品

注:每段布允许总分数计算规定:FZ/T 34002—92

100 cm及以下

大于2.0

100~~180 cm

大于3.0

允许总分数一每米允许分数×段长。总分数按数字修约法取整数。4.2内在质量技术要求

4.2.1尺寸稳定性见表4。

产品名称

本光印染布

丝光印染布

涤麻混纺印染布

含涤35%以下

含涤35%~50%

含涤50%以上

180 cm及以上

大于4. 0

尺寸稳定性,%

不大于

注:纯麻织物尺寸稳定性最低限度为一1.5%,涤麻织物尺寸稳定性最低限度为一1.0%。4.2.2

染色牢度见表5。

产品加工类别

深、中色

耐光色

耐洗色牢度

摩擦色牢度

注:①染色牢度低于规定指标的两个半级以上或一个302

耐汗渍色牛度

一级及以上者评为二等。

耐熨烫色牢度

湿烫白

布沾色

耐刷洗

色牢度

FZ/T 34002-92

②深、中、浅色的分档,按GB250规定:五级及以上为深色,二级及以下为浅色,介于深浅之间为中色。③用涂料、纳夫妥染料的印花布和深、中色布须考核耐刷洗色牢度,用活性染料的染色布和印花布均须考核耐熨烫色牢度。

4.3外观质量技术要求

4.3.1局部性疵点评分规定见表6。表6

轻微(样照)

严重(样照)

距边0.5cm

及以内

距边 0.6~

深入0.5~

深入1.1~~

荷叶边深入

0.5cm以上

针眼距边

1.5cm以上

1~50 cm

0. 5~10 cm

0.5~10 cm

0.5cm及以内

10 cm~半幅

0.5~~10 cm

0.5~10 cm

0.5cm及以内

7.5cm及以下

2.5cm及以下

每10cm

每100cm

每15cm

每100cm

4.3.2散布性疵点评分规定见表7。3分

10.1~30 cm

10.1~30 cm

0.6~2.5 cm

半幅以上

10.1~20 cm

10.1~20 cm

0.6~2.5 cm

7.5以上~

30.1~50 cm

30.1~50 cm

2.6~50 cm

20.1~半幅

20.1~半幅

2.5以上~7.5cm7.5以上~15cm

每10cm

经纬单断或

共断2根

每50cm

50.1~110 cm

50.1~100cm

50cm以上

半幅以上

半蝠以上

5cm以上

经纬单断或

共断三根及以上

降等限度

疵点名称

条花(标样)

花纹、条格斜或纬纱斜

幅宽不符

花纹不符或染色不匀(标样)

麻粒或深浅细点

(标样)

不合色样

左中右

4.4定等规定说明

一等品限制疵点

FZ/T 34002--92

散布性疵点

疵点程度

.8%以上

超过上公差或狭于下公差1.0cm以下超过上公差或狭于下公差1.0cm以上影响外观(轻微)

影响外观(明显)

与同类布样比较,2—3级

与参考样比较,2级

与同类布样比较,2级

与参考样比较,1-2 级

3—4级

2-3级

2-3级

不到评分起点但有规律或连续出现,影响外观的明显疵点。经向50cm内一处评3分的明显疵点累计评满10分者。不允许有单独一处评满10分的疵点存在。局部性点评分说明

在标准光源检验条件下,单层看不出的疵点不评分。局部性疵点轻微与严重程度的划分,参照GB250,4级为轻微,3一4级及以下为严重。304

计评分。

评分。

FZ/T34002—92

疵点长度按经向或纬向疵点的最大长度量计。经向疵点长度超过100cm时,超过部分另行量在经向100cm以内,其最大评分数不超过10分。若有几种疵点同时存在时,应分别量计,累计斑渍(包括油渍、污渍、水渍、黄斑等)疵点根据其最大长度和轻重程度,按经向或纬向疵点评除破损,深浅边和荷叶边外,距边1cm及以内的其他疵点不评分。重叠的局部性疵点,按评分多的一项评定。未列入本标准的疵点,按其形状,参照相似疵点评散布性疵点评分说明

有两个及以上的散布性疵点同时存在时,以其中最低一项定等。b.

散布性疵点的色差程度参照GB250评级。印花产品应根据其原样精神和影响总效果程度定等。4.4.4订线规定

10分疵点采用订线办法,允许订线根数见表8。表8

订线根数

长度,m

10~14

100 cm及以下

订线疵点不评分;

100~180cm

每二根订线之间距离最短不小于2m,距布头2m之内不订线;每订一根线让码10cm;

长度在10m以下的短码布不订线。4.4.5真开剪规定

180 cm及以上

超过1cm的破洞、豁边、烂边、稀弄、不对接的轧梭、2 cm以上的跳花、严重染疵等。5试验方法

5.1幅度按GB4667执行。

5.2密度按GB4668执行。

5.3断裂强力和断裂伸长按GB3923执行。5.4耐摩擦色牢度按GB3920执行。5.5耐洗色牢度按GB3921执行。

5.6耐熨烫色牢度按GB6152执行。305

5.7耐光色牢度按GB8427执行。

5.8耐汗渍色牢度按GB3922执行。5.9刷洗色牢度按GB/T420执行。5.10折痕回复角按GB3918执行。5.11单位质量按GB4669执行。

FZ/T 34002--92

5.12尺寸稳定性按GB8628、GB8629、GB8630执行。6检验规则

6.1产品检验

6.1.1内在质量检验规定

6.1.1.1在同一品种、同一规格和同一生产工艺的产品中,纬向密度、断裂强力、尺寸稳定性和染色牢度四项内在质量检验的取样,规定30m×400匹为一批,每批取样一块(不足400匹的也要取样一块),其试验结果作为该批产品的定等依据。6.1.1.2凡试验结果符合标准者,作为全批合格;如不符合标准,则取样的一包产品作为不合格,由工厂进行隔离处理。再从该批的其余产品中,重新取一块布样进行复试,复试结果符合标准者作为全批合格,如仍不符合标准者将作为全批不合格,复试只允许一次。6.1.1.3对不合格的产品,除断裂强力一项不能回修外,都可以回修或降等处理。回修只允许一次,回修后的产品应重新取样试验,试验结果以一次为准。6.1.2外观质量检验规定

6.1.2.1检验外观质量(疵点)以“匹”为单位逐匹进行检验。点定等时以布的正面为准(盖梢印的一面为反面)。在漂、色布的反面如有通匹的严重外观疵点时,一等应降为二等(单面产品不降)。6.1.2.2外观疵点检验时,灯光采用40W加罩正常青光日光灯3~4支,照度为750~10001x,光源与布面距离为1~1.2 m。

6.1.2.3验布机检验外观疵点时,验布板的角度为45°,布行速度不超过25m/min(手工检验15 m/min),但检验漂白布时,在验布板上应加衬一层白布。6.1.2.4外观疵点的定等、抽检和复验应平摊在桌上,按纬向逐幅展开。检验人员的视线应正视布面!眼与布面的中间距离为55~60cm。6.1.2.5产品幅宽超过100cm,检验外观点时,必须二人检验。6.1.3产品抽验或复验

6.1.3.1用户(需方)抽验或复验时,均按本标准技术要求、试验方法有关规定执行。6.1.3.2产品内在质量的抽验量为该批产品的0.5%,但试样不得少于三块。如在抽验中发现问题时,供需双方协商,可会同在该批产品中,再抽相同数量进行复验,并以全部试样的平均值作为复验结果,以一次为准。平均值合格者应作为全批合格处理,如平均值低于本标准有关规定时,则以全批返工或降等处理(染色牢度以一半及以上的试样合格为准)。6.1.3.3外观质量的抽验或复验量为该批产品的5%~10%,但不得少于40匹。如在抽验中发现问题时,供需双方协商,可会同在该批产品中,再抽相同数量进行复验。复验结果以一次为推。并规定:复验出产品的漏验率在5%及以下时,则作为全批合格处理,其中查出漏验部分由工厂(供方)负责调换或降等处理;漏验率在5%以上时,则该批产品应由供方负责返工或按比例降等处理。6.1.3.4供方交货时,需方应立即按交货单进行抽验或复验,如不抽验或复验,应即按供方确定品等收货。

6.1.3.5供方交货后,在规定时间内,需方对产品质量有异议时,可要求复验,复验均按本标准6.1条的规定进行。复验中的一切费用由责任方负责。6.1.3.6产品的贮存期限为一年半,在规定期限内如发生贮存变质,经查明原因,确属供方的责任,应306

FZ/T 34002--92

由供方负责处理。但超过贮存期限,供方不再承担责任。6.1.3.7供方交货后,需方如因运输、贮存或保管不良,以致产品质量受到影响或发生变质时,则由需方负责,如不能确定其运输、贮存或保管因素影响时,则供需双方可会同研究分析,分清责任后由责任方负责。

7标志、包装、运输、贮存

7.1标志

应明确、清楚、便于识别。

7.1.1产品标志说明的式样及内容规定见图1。出厂时须粘贴在每匹或每段产品的5cm布角内。商

产品代号

生产日期

2产品标志说明色泽规定

优等品白纸红字,

一等品白纸红字,

二等品白纸绿字,

三等品白纸蓝字,

等外品白纸黑字。

7.1.3拼件单

拼件布包装内必须附有段长记录单,格式规格如下:(生产厂名)

拼件布段长记录单

产品名称

拼件者

7.1.4包外标志

复查者

FZ/T 34002—92

包外标志刷在包(箱)两端,格式及内容规定如下:商检批号

等级:

毛重:

7.2包装

注册商标

严防假冒

总长.

包号:

本标准包装质量应保证整齐、牢固,包内产品质量不受损伤,便于运输。7.2.1产品折幅,每幅为1m(出口布每幅为一码),采用每幅三折,产品的反面向外,防止沾污。7.2.2产品成包分定长和拼件二种,见表9,定长成包规定匹长为30m,拼件成包规定段长为18m及以,上入段,但拼件时,每件允许搭入5~9.9m一段和10~17.9m二段,包内须附有拼件单,格式及内容规定见表9。

产品种类

般亚麻布

厚重亚麻布

稀薄亚麻布

每件成包长度

定长成包

匹数/件

拼件成包

允许最多段数/件

7.2.3特殊需要而不能开剪的产品,其长度及段数可按供需双方协议执行。7.2.4产品的包装形式和选用材料,应根据品种特点和用户的要求,一般为布包内衬牛皮纸和塑料袋,包外用粗布(棉或麻)以麻绳或化纤绳捆扎。绳捆道数规定:

幅宽在90cm以下的产品双转4道。幅宽在90cm以上的产品双转5道,包装控制在90kg。b.

7.2.5包头必须缝牢。缝包线针距10cm不少于4针,包皮布搭头各留10cm交叉折进缝入包内不许留毛边。

7.2.6零布长度及疵零布的规定

a.大零10~17.9m;

b.中零5~9.9m;

c.小零1~4.9m。

FZ/T 34002-92

7.2.7同一包内段与段之间色差不超过4级,包与包之间色差不超过3级。7.3运输

运输中必须保证产品质量,不受损坏,安全稳妥。7.4贮存

在规定期限内如发生贮存变质,经查明原因,确属供方的责任,应由供方负责处理,但超过贮存期限,供方不再承担责任。

8其他

用户对产品有特殊要求者,可由供需双方另订协议。309

A1幅宽、密度、断裂强力的计算FZ/T34002--92

附录A

亚麻印染布物理性能有关指标

(补充件)

根据亚麻和亚麻混纺坏布产品品种规格,结合印染工艺设计,按规定的加工系数计算。见表A1。表A1

产品名称

半漂布

本光印染布

丝光印染布

涤麻混纺印染布

幅宽加工系数

密度加工系数

注:不按本标准幅宽加工系数规定生产的特殊产品可另定协议或计算。A2计算方法

强力加工系数

A2.1本标准物理性能指标均按产品标准规定的位数表示,计算至后一位,然后按数字修约保留至标准位数。

A2.2计算公式规定如下

标准幅宽一坏布标准幅宽×幅宽加工系数标准经密=坏布标准经密×经密加工系数经密修正数标纬密—坏布标准纬密×纬密加工系数(1)

(2)

标准经向强力一坏布标准经向强力×经密加工系数×经向强力加工系数(4)标准纬向强力坏布标准纬向强力×纬密加工系数×纬向强力加工系数…(5)A3幅宽公差规定

幅宽公差规定,见表A2。

幅宽,cm

经密修正数的规定

经密修正数的规定,见表A3。

产品规格范围

200根及以下

200根以上

B1折痕回复角见表B1。

本光印染布

丝光印染布

FZ/T 34002—92

产品规格范围

100及以下

100~180

180及以上

附录B

内控项目的指标数

(补充件)

经密修正数,根/10mm

般整理缓折痕回复角(经+纬)

不小于

注:以上指标只适用于涤麻混纺印染布(涤纶含量50%以上)。附录C

疵点名称说明

(补充件)

线状:沿经向或纬向伸延的疵点,宽度0.2cm及以内为线状。条状:沿经向或纬向伸延的点,宽度超过0.2cm为条状(包括块状)。破损:破洞、破边(距边1.5cm及以内的破损)。条花:凡色泽深浅界线模糊,难以量计宽窄的,沿经向伸延的长形疵点。麻粒或深浅细点:凡麻纱起球、布面的点密集,造成深浅细点。311

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 纺织行业标准(FZ)

- FZ/T93040-1995 苎麻环锭细纱机

- FZ/T32006-2016 苎麻本色线

- FZ/T62005-2003 被、被套

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T90069-1995 零件表面交接处图形所代表的圆角半径尺寸要求

- FZ/T92042-1995 边字提花装置

- FZ/T92024-2006 LZ系列下罗拉轴承

- FZ/T42007-2001 生丝/氨纶包缠丝

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T97016-1997 提花经编机

- FZ/T90046-1993 棉纺设备调换齿轮

- FZ/T62021-2012 厨浴清洁巾

- FZ/T54001-2012 丙纶膨体长丝(BCF)

- FZ/T93053-2019 转杯纺纱机转杯

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2