- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 33001-1998 亚麻本色布

标准号:

FZ/T 33001-1998

标准名称:

亚麻本色布

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

1998-12-25 -

实施日期:

1999-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

329.89 KB

替代情况:

FZ/T 33001-91采标情况:

ГОСТ 101380-79 NEQ ГОСТ 357-75 NEQ

起草人:

冯小凡、林莉、郭桂香、靳兴荣起草单位:

黑龙江省纺织产品检测中心、哈尔滨亚麻纺织厂归口单位:

全国亚麻纺织标准化技术提出单位:

原中国纺织总会科技发展部发布部门:

国家纺织工业局相关标签:

亚麻

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了纤维用、油纤两用亚麻本色布的分类、技术要求、布面疵点的评分、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于鉴定机织生产的纯亚麻及亚麻交织本色布的品质。 FZ/T 33001-1998 亚麻本色布 FZ/T33001-1998

部分标准内容:

FZ/T33001—1998

本标准是根据原中国纺织总会(1995)纺科标16号文通知,对FZ/T33001-—1991《亚麻坏布》进行修订的,本标准参考前苏联国家标准rOCT101380—1979《亚麻混纺交织内衣通用技术条件》,rOCT357--1975《亚麻混纺交织织物品等鉴定技术条件》和参照采用日本法人麻制品检查协会1984年制定的《麻织物检查标准》的内容。

本标准修改了FZ/T33001--1991的以下内容:1.对原标准名称、适用范围进行了修改和调整。2、修改了产品品种、规格一章的内容,删除了原编号、代号及规格等。3.修改了技术要求中4.1、4.2两条的内容。4.修改了外观疵点评等的部分内容,并单列为第5章。5.修改了试验方法中采用程度的表述方法。6.修改了附录A、附录B的内容,增加了附录C、附录D。本标准评分办法改为1、3、5、10分制,优等品相当于国际先进水平,一等品相当于国际一般水平。本标准附录 A、附录 B、附录 C、附录 D都是标准的附录。本标准于1991年首次发布。

本标准自实施之日起,代替FZ/T33001一1991。本标准由原中国纺织总会科技发展部提出。本标准由全国亚麻纺织标准化技术归口单位归口。本标准由黑龙江省纺织产品检测中心、哈尔滨亚麻纺织厂负责起草。本标准主要起草人:冯小凡、林莉、郭桂香、靳兴荣。208

1范围

中华人民共和国纺织行业标准

亚麻本色布

Flax grey fabric

FZ/T 33001 --- 1998

代替FZ/T33001--1991

本标准规定了纤维用、油纤两用亚麻本色布的分类、技术要求、布面疵点的评分、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于鉴定机织生产的纯亚麻及亚麻交织本色布的品质。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3923.1-1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法

GB/T4666-1995机织物长度的测定GB/T 4667-—1995

机织物幅宽的测定

GB/T 4668—1995

机织物密度的测定

机织物单位长度质量和单位面积质量的测定GB/T 4669--1995

GB/T 8170—1987

数值修约规则

FZ/T32001—1998亚麻纱

3分类

3.1亚麻本色布的品种、规格,根据用户需要,由生产部门设计制定。3.2亚麻纱的公制支数必须符合FZ/T32001支数系列。4技术要求

4.1技术要求项目包括织物组织、幅宽、单位面积质量、密度、断裂强力、布面疵点等六项。4.2分等规定

4.2.1亚麻本色布由物理性能与布面疵点两项结合评等。分为优等品、一等品、二等品、三等品,低于三等品为等外品。

4.2.2分等规定见表1。

国家纺织工业局1998-12-25批准1999-07-01实施

织物组织

幅宽.cm

按产品规定

按产品规定

单位面积质量,g/m

按产品规定

根/10cm

断裂强力

布面疵点评分1

平均分/m

按产品规格

按断裂强力公式计算

幅宽100cm及以下

幅宽100cm~150cm

FZ/T 33001—1998

优等品

符合设计要求

幅宽150cm及以上~200cm

一等品

符合设计要求

二等品

符合设计要求

超—8.0%

超—1.0%

超-1.5%

超—8.0%

三等品

超±2.0%

1)幅宽在200cm以上,每增加50cm,优等品和一等品增加0.10分/m,二等品增加0.20分/m,三等品增加0.40分/m。

4.2.3亚麻本色布的评等以匹为单位。织物组织、单位面积质量、幅宽、布面疵点按匹评等,密度、断裂强力等物理性能按批评等,并以其中最低的一项品等作为该匹布的品等。4.2.4长度、幅宽、经纬向密度必须保证成包后符合标准规定。4.2.5如对其他物理指标有特殊要求,供需双方可按协议执行。4.2.6布面疵点评等规定bzxz.net

4.2.6.1每匹布允许总评分见式(1):AaxL

武中 A-

每匹允许总评分,分;

每米允许评分数,分;

匹长,m。

计算至一位小数,然后按GB/T8170修约成整数。4.2.6.2---匹布中所有疵点分加合超过允许总评分为降等品。4.2.6.31m内同名称疵点或连续性疵点评10分为降等品。5布面症点的评分

5.1布面疵点检验

5.1.1检验时布面上的照度为(400±100)1x。5.1.2检验下机质量时,验布机线速度不大于20m/min。(1)

5.1.3评分以布的正面为准,平纹织物和山形斜纹织物,以交接班印一面为正面;斜纹织物中纱织物以左斜()为正面,线织物以右斜(\)为正面(指客户无特殊需要)。5.2布面疵点评分

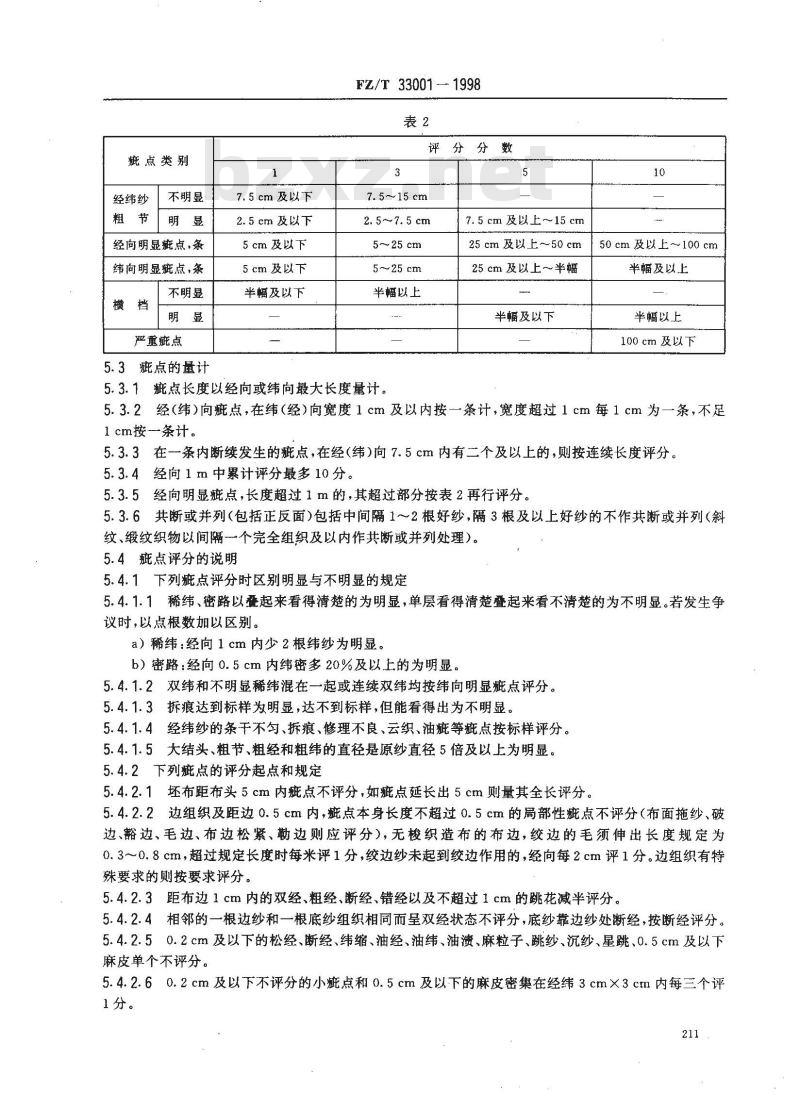

见表2。

点类别

经纬纱

不明显

经向明显疵点,条

纬向明显疵点,条

不明显

严重疵点

5.3症点的量计

7.5cm及以下

2.5 cm 及以下

5cm及以下

5cm及以下

半幅及以下

FZ/T 33001 -- 1998

评分分数

7. 5~15 cm

2. 5~7.5 cm

5~~25 cm

5~25 cm

半幅以上

5.3.1疵点长度以经向或纬向最大长度量计。7.5cm及以上~15cm

25 cm及以上~50 cm

25cm及以上~半幅

半幅及以下

50 cm及以上~100cm

半幅及以上

半幅以上

100cm及以下

5.3.2经(纬)向疵点,在纬(经)向宽度1cm及以内按一条计,宽度超过1cm每1 cm为一条,不足1 cm按一条计。

5.3.3在一一条内断续发生的疵点,在经(纬)向7.5cm内有二个及以上的,则按连续长度评分。5.3.4经向1m中累计评分最多10分。5.3.5经向明显疵点,长度超过1m的,其超过部分按表2再行评分。5.3.6共断或并列(包括正反面)包括中间隔1~2根好纱,隔3根及以上好纱的不作共断或并列(斜纹、缎纹织物以间隔一个完全组织及以内作共断或并列处理)。5.4疵点评分的说明

5.4.1下列疵点评分时区别明显与不明显的规定5.4.1.1稀纬、密路以叠起来看得清楚的为明显,单层看得清楚叠起来看不清楚的为不明显。若发生争议时,以点根数加以区别。

a)稀纬:经向1cm 内少2根纬纱为明显。b)密路:经向0.5cm内纬密多20%及以上的为明显。5.4.1.2双纬和不明显稀纬混在一起或连续双纬均按纬向明显疵点评分。5.4.1.3拆痕达到标样为明显,达不到标样,但能看得出为不明显。5.4.1.4经纬纱的条干不匀、拆痕、修理不良、云织、油疵等疵点按标样评分。5.4.1.5大结头、粗节、粗经和粗纬的直径是原纱直径5倍及以上为明显。5.4.2下列疵点的评分起点和规定5.4.2.1坏布距布头5cm内疵点不评分,如疵点延长出5cm则量其全长评分。5.4.2.2边组织及距边0.5cm内,疵点本身长度不超过0.5cm的局部性点不评分(布面拖纱、破边、豁边、毛边、布边松紧、勒边则应评分),无梭织造布的布边,绞边的毛须伸出长度规定为0.3~0.8cm,超过规定长度时每米评1分,绞边纱未起到绞边作用的,经向每2cm评1分。边组织有特殊要求的则按要求评分。

5.4.2. 3距布边1 cm内的双经、粗经、断经、错经以及不超过 1cm的跳花减半评分。5.4.2.4相邻的一根边纱和一根底纱组织相同而呈双经状态不评分,底纱靠边纱处断经,按断经评分。5.4.2.50.2 cm及以下的松经、断经、纬缩、油经、油纬、油渍、麻粒子、跳纱、沉纱、星跳、0.5 cm及以下麻皮单个不评分。

5.4.2.60.2cm及以下不评分的小疵点和0.5cm及以下的麻皮密集在经纬3cm×3cm内每三个评1分。

FZ/T33001-1998

5.4.2.7边撑疵、断纬及0.2cm以上的纬缩每3个评1分。1cm及以下的组织变形、0.5cm及以下的跳花和0.2cm及以下的破洞、豁边每处评3分。5.4.2.8二根纱的顶绞经向5cm及以下每处评5分,超过5cm评10分。三根及以上顶绞经向2cm以内评5.分,2cm及以上的评10分(单根伸出按最长计)。5.4.2.9非纱罗边织物毛边单根不评分,经向长1cm内满2根评1分。5.4.2.10双经、路、穿错、多股经、粗经、并线松紧、错纤维每米评3分,最多评三等。5.4.2.11经向长1cm内二根双纬、错纹、线状百脚按纬向明显疵点评分,错纹、线状百脚、单根双纬25cm及以下每条评1分,25cm至半幅每条评3分,半幅及以上每条评5分。5.4.2.125根以下的脱纬每处评3分,5根及以上的脱纬每处评5分,脱纬的粗度超过0.3cm按严重疵点评分。

5.4.2.13布面拖纱长0.5cm(装饰用布1cm)及以上,每根评1分。5.4.2.14经纬共断或并断2根评3分,经纬共断或并断3根以上按严重疵点评分。5.4.3加工坏布中疵点的评分

水溃和不影响组织的浆斑不评分。5.4.4对一些疵点数量的限制

5.4.4.1优等品中不允许有单个评10分的疵点存在,-等品只允许一个10分的疵点存在。5.4.4.2超过1cm的破洞、豁边、烂边、稀弄、不对接的轧梭、2cm以上的跳花等疵点,必须在织布厂剪除。

5.4.4.3金属等硬杂物织入,必须在织布厂剔除。5.4.4.4凡是符合织造修补范围并能在织布厂修好的疵点,应修好后出厂。5.4.4.5上述疵点如用户另有要求,可按协议执行。6试验方法

6.1长度测定按GB/T4666执行。

6.2幅宽测定按GB/T4667执行。

6.3密度测定按GB/T4668执行。

6.4单位面积质量测定按GB/T4669执行。6.5断裂强力测定按GB/T3923.1执行。7检验规则

亚麻本色布的收付双方或委托检验机构对产品质量进行验收和复验,应按照本标准技术要求、试验方法、标志、包装、运输、贮存有关规定进行。7.1交货验收

7.1.1生产厂根据产品质量检验结果定等,填写定等检验证书,在交货时,收货方应根据产品检验合格证书验收,如因条件限制或认为不用验收的,可不进行验收,按照生产检验合格证标明的品等验收。7.1.2验收部门发现问题时,应及时通知原生产单位,按标准共同进行复验。7.2复验

7.2.1亚麻本色布在交货中,收货方对质量有异议时,双方可协商处理进行复验。7.2.2复验的数量

7.2.2.1物理指标的复验,不应少于3匹。7.2.2.2外观疵点和长度的复验,不应少于20匹。7.2.3物理性能不符合品等,作为全部数量不符合品等。7.2.4外观疵点不符合率在5%及以内,按查出的实际匹数调换,超过5%折价赔偿。212

FZ/T 33001—1998

7.2.5亚麻本色布经加工造成印染成品质量问题的处理7.2.5.1金属杂物织入造成印染疵布30匹以下者,织布厂负责其全部印染(成品或半制品)差价,30匹以上者织布厂最多负责30匹。7.2.5.2用错纤维经加工后,造成印染布降等,应及时通知织布厂,由织布厂负责印染布降等的全部差价,如不及时通知织布厂,则由双方协商解决。7.2.5.3亚麻本色布经加工后,由于印染疵点评分已达降等,虽有上列织疵,织布厂不再负责。7.2.6复验以一次为准,一切费用由责任方负担。8标志、包装、运输、贮存

8.1标志

应明确、清楚、便于识别

8.1.1每匹布的两端正面5cm内,应标明长度、等别、责任章。8.1.2混纺布应标明纱的混纺比,交织布应标明经纬纱线的种类。8.1.3每包布内要有拼件单,注明厂名、织物名称、品等、规格、段长、段数、拼件总长、日期、批号、包号及拼件责任者印章

8.1.4每包布内要有产品检验合格证。8.1.5包装标志见图1。

(地区

总长度,m

成包毛重,kg

8.2包装

应保证产品品质不受损伤,便于运输、贮存。厂名)

8.2.1每包重量为90kg。每匹布三折,不能三折的可以对折。每件布由同一品种、同等级成包。8.2.2不同长度的布段允许拼件成包,包内附有段长记录单,规定放在第一包布折叠处中间,一包内30~40m允许一段。

8.2.3零布成包分别按以下规定进行:大零

段长为20m~29.9m

段长为10m~19.9m

段长为 2. 5 m~~9. 9 m

段长为0.4m~2.4m

8.2.4亚麻本色布因油漆、霉斑、用错纤维、狭幅、锈疵、规格不符等疵点,按规定降等后,分别成包,并作标记。

8.2.5凡用户允许假开剪或拼件的,可按合同实行假开剪和拼件。213

8.3运输

FZ/T33001-1998

8.3.1运输工具保持整洁,产品不得沾污。8.3.2运输用车应有篷或防雨措施。8.3.3杜绝火种,加强防火安全措施。8.4贮存

必须保证产品质量,不得有霉变等现象。8.4.1仓库的地面及墙壁应有防潮设施,相对湿度不得超过65%。8.4.2仓库应具备排风、换气装置,通风条件适当。214

A1经纬纱粗节

FZ/T33001-1998

附录A

(标准的附录)

各类布面疵点的具体内容

经纬纱的粗节是指纱的局部呈明显粗细状,是原纱直径五倍以下的为不明显,是原纱直径五蓓及以上的为明显。

A2经向明显疵点

粗经、纱支用错、综穿错、穿错、箍路、多股经、双经、并线松紧、顶绞、组织变形、断经、断疵、沉纱、星跳、跳纱、边撑疵、烂边、修理不良、错纤维、油经、油溃、锈溃、锈经、不褪色色经、水溃、污渍、浆斑。A3纬向明显疵点

错纬、条干不匀(包括粗、细)、麻粒子(是原纱直径的六倍及以上)、麻皮、脱纬、缺纬、双纬、百脚、错纹、毛边、云织、杂物织入、油纬、不褪色色纬。A4横档

拆痕、稀纬、密路。

A5严重疵点

0.2 cm以上的破洞、豁边、1 cm以上的烂边、0.5 cm以上的跳花、1 cm以上的组织变形、不对接的轧梭、8cm×8cm内有10个结头、金属杂物织入、粗0.3cm以上的杂物织入、影响组织的浆斑霉斑、损伤布底的修理不良。

A6经向疵点及纬向疵点中的一些疵点是共同的,在分类中只列入了其中一类,在另一向出现时应按此向疵点评分。

A7如果布面上出现上述分类中没有包括的疵点,只要符合条件,也应评分附录B

(标准的附录)

疵点名称的说明

破洞:经纬纱共断或单断经纱、纬纱2根及以上的,在断纱处有跳纱,按断纱处理。跳花:3根及以上的经纬纱相互脱离组织并列跳成规则或不规则的“#”字状,跳花处夹有断经、断B2

纬、星跳的按跳花评分。

B3毛边:指非纱罗边的织物纬纱露出边外。B4

破边:边组织断经或断纬。

对头不良:指经纱多根断头,未按顺序接头或接头不良。纬缩:纬纱扭结织人布内或起圈现于布面。B6

边撑疵:边撑或刺毛辊使织物中纱线起毛或轧断。B7

粗节:指纱局部呈明显粗细形状。拖纱:未剪去的纱头,拖在布面。B10

麻粒子:指浮于织物表面呈粒状或纱中纤维扭结呈粒状。B11

星跳:一根经纱或纬纱跳过2~4根纬纱或经纱织物表面形成一直条或分散性星点状。跳纱:1~2根经纱或纬纱跳过5根纱及以上。断疵:经纱断头纱尾织入布面。B13

断经:织物内经纱断。

沉纱:由于提综不良,造成经纱浮于布面。B15

FZ/T 33001- 1998

综穿错:没有按工艺要求穿综,造成织物组织错乱。B16

双经:单纱(线)织物中有二根经纱并列织入。箱路:织物经向呈条状稀密不匀。穿错:没按工艺要求穿,造成布面上经纱排列不匀。顶绞:经纱在织物表面呈块状或条状松紧:拆痕:拆布后布面上留下的起毛痕迹和布面措浆抹水。杂物:回丝、麻绒、木质、金属等织入。错纤维:异纤维纱线织入。

麻皮:麻表皮纺纱过程中没有清除,附于或捻入纱线中并织入布面。条干不匀:布面叠起来前后都能与正常纱线明显划分得开的较差的纬纱条干。霉斑:受潮后布面出现霉斑。

双纬:一梭口内有二根纬纱(长超过布幅的1/40)。错纹:与织物组织不一致。

密路、稀纬:能看得见的纬密过大或过小。稀弄:纬纱排列特稀或空档,沿布幅方向超半幅,按最稀处量,稀处有双纬或脱纬按一根计。宽狭幅:幅宽上下偏差超过标准规定。水渍:织物沾水后留下的痕迹。

浆斑:浆块附着布面影响织物组织。错纬:直径偏粗、偏细长5cm及以上的纬纱、紧捻、松捻纱织入布内。错经:经纱支数或种类错。

错纹:织物组织错,在布面上呈条状。百脚:斜纹或缎纹织物中-个完全组织内缺12根纱。并线松紧:单纱加捻为股线时张力不勾。粗经:直径偏粗(长5cm及以上的经纱)织入布面内。勒边:边凹进布边0.5cm。

大结头:由于细纱接头不良造成比原纱粗的较长的粗节。云织:纬纱密度稀密相间呈规律性段稀段密。组织变形:也称经缩浪纹,部分经纱受意外张力后松弛,使织物表面呈现块状或条状的起伏不平。脱纬:一梭口内有3根及以上纬纱织入布内。断纬:织物内纬纱断2.5cm及以下。缺纬:织物内纬纱缺断2.5cm以上。附录C

(标的附录)

修补范围及质量要求

C1织造疵点修补范围

C1.1布面上拖纱,布边的毛边全部剪成0.5cm以内。C1.2直径是原纱的五倍及以上,长度超过2.5cm及以上的纱疵。C1.3单根纱的断经、跳纱、经向的星跳、松紧经、粗经修补100cm。C1.4并列二根纱的断经、跳经、松紧经修补20cm。C1.5经纱和纬纱并列织补每处共补六根为限。C1.6经纱和纬纱间隔织补每处共补八根为限。C1.7脱纬和杂物全修。

C1.8油经、油纬、油污、油点全部洗掉。C2织补方法

C2.1织补疵点搭头应在0.5~0.7cm。FZ/T33001-—1998

C2.2并列织补的相邻二根纱,经和纬的纱头应有0.5cm的差距。C2.3织补后的经、纬纱必须保持布面张力均匀,布面平整。C2.4织补的经、纬纱线应和所织补的布号的经、纬纱支一致。C3织补后的质量要求及检查办法规定C3.1织补后的经纬纱保持正常,经纬密合乎要求。C3.2布面平整,不影响外观。

C3.3疵点修补时不能遗漏,也不能用减少纱线的办法,必须彻底织补完整。附录D

(标准的附录)

标准断裂强力的计算方法

D1计算

D1.1织物断裂强力以5 cm×20 cm布条的断裂强力(N)表示。D1.2断裂强力计算公式

式中:Q-

织物断裂强力,N;

单根纱一等品断裂强度,cN/tex;织物中纱线标准密度,根/10cm;K一一织物中纱线强力的利用系数;T纱线的特数,tex。

D1.3计算结果取整数

织物中纱线强力的利用系数K值如表D1。D1.4

织物类别

D1.4.1织物紧度的查对

紧度,%

37~~55

利用系数K

1.21~1.26

1.15~1.24

1.08~1.21

a)织物紧度在表D1所列的范围内时,K值按比例增减;b)织物紧度小于表D1所列的范围时,K值则按比例递减;c)织物紧度大于表D1所列的范围时,K值则选表中最大值。D1.4.2亚麻织物粗特(低支)、中特(中支)、细特(高支)规定的范围粗特(低支)织物61tex及以上(16.5N.及以下)中特(中支)织物

61~36 tex(16.5Nm以上28Nm以下)细特(高支)织物36tex及以下(28 Nm及以上)纬

紧度,%

35~50

(D1)

利用系数K

1.10~1.25

1.05~1.20

1. 05~1. 20

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据原中国纺织总会(1995)纺科标16号文通知,对FZ/T33001-—1991《亚麻坏布》进行修订的,本标准参考前苏联国家标准rOCT101380—1979《亚麻混纺交织内衣通用技术条件》,rOCT357--1975《亚麻混纺交织织物品等鉴定技术条件》和参照采用日本法人麻制品检查协会1984年制定的《麻织物检查标准》的内容。

本标准修改了FZ/T33001--1991的以下内容:1.对原标准名称、适用范围进行了修改和调整。2、修改了产品品种、规格一章的内容,删除了原编号、代号及规格等。3.修改了技术要求中4.1、4.2两条的内容。4.修改了外观疵点评等的部分内容,并单列为第5章。5.修改了试验方法中采用程度的表述方法。6.修改了附录A、附录B的内容,增加了附录C、附录D。本标准评分办法改为1、3、5、10分制,优等品相当于国际先进水平,一等品相当于国际一般水平。本标准附录 A、附录 B、附录 C、附录 D都是标准的附录。本标准于1991年首次发布。

本标准自实施之日起,代替FZ/T33001一1991。本标准由原中国纺织总会科技发展部提出。本标准由全国亚麻纺织标准化技术归口单位归口。本标准由黑龙江省纺织产品检测中心、哈尔滨亚麻纺织厂负责起草。本标准主要起草人:冯小凡、林莉、郭桂香、靳兴荣。208

1范围

中华人民共和国纺织行业标准

亚麻本色布

Flax grey fabric

FZ/T 33001 --- 1998

代替FZ/T33001--1991

本标准规定了纤维用、油纤两用亚麻本色布的分类、技术要求、布面疵点的评分、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于鉴定机织生产的纯亚麻及亚麻交织本色布的品质。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T3923.1-1997纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法

GB/T4666-1995机织物长度的测定GB/T 4667-—1995

机织物幅宽的测定

GB/T 4668—1995

机织物密度的测定

机织物单位长度质量和单位面积质量的测定GB/T 4669--1995

GB/T 8170—1987

数值修约规则

FZ/T32001—1998亚麻纱

3分类

3.1亚麻本色布的品种、规格,根据用户需要,由生产部门设计制定。3.2亚麻纱的公制支数必须符合FZ/T32001支数系列。4技术要求

4.1技术要求项目包括织物组织、幅宽、单位面积质量、密度、断裂强力、布面疵点等六项。4.2分等规定

4.2.1亚麻本色布由物理性能与布面疵点两项结合评等。分为优等品、一等品、二等品、三等品,低于三等品为等外品。

4.2.2分等规定见表1。

国家纺织工业局1998-12-25批准1999-07-01实施

织物组织

幅宽.cm

按产品规定

按产品规定

单位面积质量,g/m

按产品规定

根/10cm

断裂强力

布面疵点评分1

平均分/m

按产品规格

按断裂强力公式计算

幅宽100cm及以下

幅宽100cm~150cm

FZ/T 33001—1998

优等品

符合设计要求

幅宽150cm及以上~200cm

一等品

符合设计要求

二等品

符合设计要求

超—8.0%

超—1.0%

超-1.5%

超—8.0%

三等品

超±2.0%

1)幅宽在200cm以上,每增加50cm,优等品和一等品增加0.10分/m,二等品增加0.20分/m,三等品增加0.40分/m。

4.2.3亚麻本色布的评等以匹为单位。织物组织、单位面积质量、幅宽、布面疵点按匹评等,密度、断裂强力等物理性能按批评等,并以其中最低的一项品等作为该匹布的品等。4.2.4长度、幅宽、经纬向密度必须保证成包后符合标准规定。4.2.5如对其他物理指标有特殊要求,供需双方可按协议执行。4.2.6布面疵点评等规定bzxz.net

4.2.6.1每匹布允许总评分见式(1):AaxL

武中 A-

每匹允许总评分,分;

每米允许评分数,分;

匹长,m。

计算至一位小数,然后按GB/T8170修约成整数。4.2.6.2---匹布中所有疵点分加合超过允许总评分为降等品。4.2.6.31m内同名称疵点或连续性疵点评10分为降等品。5布面症点的评分

5.1布面疵点检验

5.1.1检验时布面上的照度为(400±100)1x。5.1.2检验下机质量时,验布机线速度不大于20m/min。(1)

5.1.3评分以布的正面为准,平纹织物和山形斜纹织物,以交接班印一面为正面;斜纹织物中纱织物以左斜()为正面,线织物以右斜(\)为正面(指客户无特殊需要)。5.2布面疵点评分

见表2。

点类别

经纬纱

不明显

经向明显疵点,条

纬向明显疵点,条

不明显

严重疵点

5.3症点的量计

7.5cm及以下

2.5 cm 及以下

5cm及以下

5cm及以下

半幅及以下

FZ/T 33001 -- 1998

评分分数

7. 5~15 cm

2. 5~7.5 cm

5~~25 cm

5~25 cm

半幅以上

5.3.1疵点长度以经向或纬向最大长度量计。7.5cm及以上~15cm

25 cm及以上~50 cm

25cm及以上~半幅

半幅及以下

50 cm及以上~100cm

半幅及以上

半幅以上

100cm及以下

5.3.2经(纬)向疵点,在纬(经)向宽度1cm及以内按一条计,宽度超过1cm每1 cm为一条,不足1 cm按一条计。

5.3.3在一一条内断续发生的疵点,在经(纬)向7.5cm内有二个及以上的,则按连续长度评分。5.3.4经向1m中累计评分最多10分。5.3.5经向明显疵点,长度超过1m的,其超过部分按表2再行评分。5.3.6共断或并列(包括正反面)包括中间隔1~2根好纱,隔3根及以上好纱的不作共断或并列(斜纹、缎纹织物以间隔一个完全组织及以内作共断或并列处理)。5.4疵点评分的说明

5.4.1下列疵点评分时区别明显与不明显的规定5.4.1.1稀纬、密路以叠起来看得清楚的为明显,单层看得清楚叠起来看不清楚的为不明显。若发生争议时,以点根数加以区别。

a)稀纬:经向1cm 内少2根纬纱为明显。b)密路:经向0.5cm内纬密多20%及以上的为明显。5.4.1.2双纬和不明显稀纬混在一起或连续双纬均按纬向明显疵点评分。5.4.1.3拆痕达到标样为明显,达不到标样,但能看得出为不明显。5.4.1.4经纬纱的条干不匀、拆痕、修理不良、云织、油疵等疵点按标样评分。5.4.1.5大结头、粗节、粗经和粗纬的直径是原纱直径5倍及以上为明显。5.4.2下列疵点的评分起点和规定5.4.2.1坏布距布头5cm内疵点不评分,如疵点延长出5cm则量其全长评分。5.4.2.2边组织及距边0.5cm内,疵点本身长度不超过0.5cm的局部性点不评分(布面拖纱、破边、豁边、毛边、布边松紧、勒边则应评分),无梭织造布的布边,绞边的毛须伸出长度规定为0.3~0.8cm,超过规定长度时每米评1分,绞边纱未起到绞边作用的,经向每2cm评1分。边组织有特殊要求的则按要求评分。

5.4.2. 3距布边1 cm内的双经、粗经、断经、错经以及不超过 1cm的跳花减半评分。5.4.2.4相邻的一根边纱和一根底纱组织相同而呈双经状态不评分,底纱靠边纱处断经,按断经评分。5.4.2.50.2 cm及以下的松经、断经、纬缩、油经、油纬、油渍、麻粒子、跳纱、沉纱、星跳、0.5 cm及以下麻皮单个不评分。

5.4.2.60.2cm及以下不评分的小疵点和0.5cm及以下的麻皮密集在经纬3cm×3cm内每三个评1分。

FZ/T33001-1998

5.4.2.7边撑疵、断纬及0.2cm以上的纬缩每3个评1分。1cm及以下的组织变形、0.5cm及以下的跳花和0.2cm及以下的破洞、豁边每处评3分。5.4.2.8二根纱的顶绞经向5cm及以下每处评5分,超过5cm评10分。三根及以上顶绞经向2cm以内评5.分,2cm及以上的评10分(单根伸出按最长计)。5.4.2.9非纱罗边织物毛边单根不评分,经向长1cm内满2根评1分。5.4.2.10双经、路、穿错、多股经、粗经、并线松紧、错纤维每米评3分,最多评三等。5.4.2.11经向长1cm内二根双纬、错纹、线状百脚按纬向明显疵点评分,错纹、线状百脚、单根双纬25cm及以下每条评1分,25cm至半幅每条评3分,半幅及以上每条评5分。5.4.2.125根以下的脱纬每处评3分,5根及以上的脱纬每处评5分,脱纬的粗度超过0.3cm按严重疵点评分。

5.4.2.13布面拖纱长0.5cm(装饰用布1cm)及以上,每根评1分。5.4.2.14经纬共断或并断2根评3分,经纬共断或并断3根以上按严重疵点评分。5.4.3加工坏布中疵点的评分

水溃和不影响组织的浆斑不评分。5.4.4对一些疵点数量的限制

5.4.4.1优等品中不允许有单个评10分的疵点存在,-等品只允许一个10分的疵点存在。5.4.4.2超过1cm的破洞、豁边、烂边、稀弄、不对接的轧梭、2cm以上的跳花等疵点,必须在织布厂剪除。

5.4.4.3金属等硬杂物织入,必须在织布厂剔除。5.4.4.4凡是符合织造修补范围并能在织布厂修好的疵点,应修好后出厂。5.4.4.5上述疵点如用户另有要求,可按协议执行。6试验方法

6.1长度测定按GB/T4666执行。

6.2幅宽测定按GB/T4667执行。

6.3密度测定按GB/T4668执行。

6.4单位面积质量测定按GB/T4669执行。6.5断裂强力测定按GB/T3923.1执行。7检验规则

亚麻本色布的收付双方或委托检验机构对产品质量进行验收和复验,应按照本标准技术要求、试验方法、标志、包装、运输、贮存有关规定进行。7.1交货验收

7.1.1生产厂根据产品质量检验结果定等,填写定等检验证书,在交货时,收货方应根据产品检验合格证书验收,如因条件限制或认为不用验收的,可不进行验收,按照生产检验合格证标明的品等验收。7.1.2验收部门发现问题时,应及时通知原生产单位,按标准共同进行复验。7.2复验

7.2.1亚麻本色布在交货中,收货方对质量有异议时,双方可协商处理进行复验。7.2.2复验的数量

7.2.2.1物理指标的复验,不应少于3匹。7.2.2.2外观疵点和长度的复验,不应少于20匹。7.2.3物理性能不符合品等,作为全部数量不符合品等。7.2.4外观疵点不符合率在5%及以内,按查出的实际匹数调换,超过5%折价赔偿。212

FZ/T 33001—1998

7.2.5亚麻本色布经加工造成印染成品质量问题的处理7.2.5.1金属杂物织入造成印染疵布30匹以下者,织布厂负责其全部印染(成品或半制品)差价,30匹以上者织布厂最多负责30匹。7.2.5.2用错纤维经加工后,造成印染布降等,应及时通知织布厂,由织布厂负责印染布降等的全部差价,如不及时通知织布厂,则由双方协商解决。7.2.5.3亚麻本色布经加工后,由于印染疵点评分已达降等,虽有上列织疵,织布厂不再负责。7.2.6复验以一次为准,一切费用由责任方负担。8标志、包装、运输、贮存

8.1标志

应明确、清楚、便于识别

8.1.1每匹布的两端正面5cm内,应标明长度、等别、责任章。8.1.2混纺布应标明纱的混纺比,交织布应标明经纬纱线的种类。8.1.3每包布内要有拼件单,注明厂名、织物名称、品等、规格、段长、段数、拼件总长、日期、批号、包号及拼件责任者印章

8.1.4每包布内要有产品检验合格证。8.1.5包装标志见图1。

(地区

总长度,m

成包毛重,kg

8.2包装

应保证产品品质不受损伤,便于运输、贮存。厂名)

8.2.1每包重量为90kg。每匹布三折,不能三折的可以对折。每件布由同一品种、同等级成包。8.2.2不同长度的布段允许拼件成包,包内附有段长记录单,规定放在第一包布折叠处中间,一包内30~40m允许一段。

8.2.3零布成包分别按以下规定进行:大零

段长为20m~29.9m

段长为10m~19.9m

段长为 2. 5 m~~9. 9 m

段长为0.4m~2.4m

8.2.4亚麻本色布因油漆、霉斑、用错纤维、狭幅、锈疵、规格不符等疵点,按规定降等后,分别成包,并作标记。

8.2.5凡用户允许假开剪或拼件的,可按合同实行假开剪和拼件。213

8.3运输

FZ/T33001-1998

8.3.1运输工具保持整洁,产品不得沾污。8.3.2运输用车应有篷或防雨措施。8.3.3杜绝火种,加强防火安全措施。8.4贮存

必须保证产品质量,不得有霉变等现象。8.4.1仓库的地面及墙壁应有防潮设施,相对湿度不得超过65%。8.4.2仓库应具备排风、换气装置,通风条件适当。214

A1经纬纱粗节

FZ/T33001-1998

附录A

(标准的附录)

各类布面疵点的具体内容

经纬纱的粗节是指纱的局部呈明显粗细状,是原纱直径五倍以下的为不明显,是原纱直径五蓓及以上的为明显。

A2经向明显疵点

粗经、纱支用错、综穿错、穿错、箍路、多股经、双经、并线松紧、顶绞、组织变形、断经、断疵、沉纱、星跳、跳纱、边撑疵、烂边、修理不良、错纤维、油经、油溃、锈溃、锈经、不褪色色经、水溃、污渍、浆斑。A3纬向明显疵点

错纬、条干不匀(包括粗、细)、麻粒子(是原纱直径的六倍及以上)、麻皮、脱纬、缺纬、双纬、百脚、错纹、毛边、云织、杂物织入、油纬、不褪色色纬。A4横档

拆痕、稀纬、密路。

A5严重疵点

0.2 cm以上的破洞、豁边、1 cm以上的烂边、0.5 cm以上的跳花、1 cm以上的组织变形、不对接的轧梭、8cm×8cm内有10个结头、金属杂物织入、粗0.3cm以上的杂物织入、影响组织的浆斑霉斑、损伤布底的修理不良。

A6经向疵点及纬向疵点中的一些疵点是共同的,在分类中只列入了其中一类,在另一向出现时应按此向疵点评分。

A7如果布面上出现上述分类中没有包括的疵点,只要符合条件,也应评分附录B

(标准的附录)

疵点名称的说明

破洞:经纬纱共断或单断经纱、纬纱2根及以上的,在断纱处有跳纱,按断纱处理。跳花:3根及以上的经纬纱相互脱离组织并列跳成规则或不规则的“#”字状,跳花处夹有断经、断B2

纬、星跳的按跳花评分。

B3毛边:指非纱罗边的织物纬纱露出边外。B4

破边:边组织断经或断纬。

对头不良:指经纱多根断头,未按顺序接头或接头不良。纬缩:纬纱扭结织人布内或起圈现于布面。B6

边撑疵:边撑或刺毛辊使织物中纱线起毛或轧断。B7

粗节:指纱局部呈明显粗细形状。拖纱:未剪去的纱头,拖在布面。B10

麻粒子:指浮于织物表面呈粒状或纱中纤维扭结呈粒状。B11

星跳:一根经纱或纬纱跳过2~4根纬纱或经纱织物表面形成一直条或分散性星点状。跳纱:1~2根经纱或纬纱跳过5根纱及以上。断疵:经纱断头纱尾织入布面。B13

断经:织物内经纱断。

沉纱:由于提综不良,造成经纱浮于布面。B15

FZ/T 33001- 1998

综穿错:没有按工艺要求穿综,造成织物组织错乱。B16

双经:单纱(线)织物中有二根经纱并列织入。箱路:织物经向呈条状稀密不匀。穿错:没按工艺要求穿,造成布面上经纱排列不匀。顶绞:经纱在织物表面呈块状或条状松紧:拆痕:拆布后布面上留下的起毛痕迹和布面措浆抹水。杂物:回丝、麻绒、木质、金属等织入。错纤维:异纤维纱线织入。

麻皮:麻表皮纺纱过程中没有清除,附于或捻入纱线中并织入布面。条干不匀:布面叠起来前后都能与正常纱线明显划分得开的较差的纬纱条干。霉斑:受潮后布面出现霉斑。

双纬:一梭口内有二根纬纱(长超过布幅的1/40)。错纹:与织物组织不一致。

密路、稀纬:能看得见的纬密过大或过小。稀弄:纬纱排列特稀或空档,沿布幅方向超半幅,按最稀处量,稀处有双纬或脱纬按一根计。宽狭幅:幅宽上下偏差超过标准规定。水渍:织物沾水后留下的痕迹。

浆斑:浆块附着布面影响织物组织。错纬:直径偏粗、偏细长5cm及以上的纬纱、紧捻、松捻纱织入布内。错经:经纱支数或种类错。

错纹:织物组织错,在布面上呈条状。百脚:斜纹或缎纹织物中-个完全组织内缺12根纱。并线松紧:单纱加捻为股线时张力不勾。粗经:直径偏粗(长5cm及以上的经纱)织入布面内。勒边:边凹进布边0.5cm。

大结头:由于细纱接头不良造成比原纱粗的较长的粗节。云织:纬纱密度稀密相间呈规律性段稀段密。组织变形:也称经缩浪纹,部分经纱受意外张力后松弛,使织物表面呈现块状或条状的起伏不平。脱纬:一梭口内有3根及以上纬纱织入布内。断纬:织物内纬纱断2.5cm及以下。缺纬:织物内纬纱缺断2.5cm以上。附录C

(标的附录)

修补范围及质量要求

C1织造疵点修补范围

C1.1布面上拖纱,布边的毛边全部剪成0.5cm以内。C1.2直径是原纱的五倍及以上,长度超过2.5cm及以上的纱疵。C1.3单根纱的断经、跳纱、经向的星跳、松紧经、粗经修补100cm。C1.4并列二根纱的断经、跳经、松紧经修补20cm。C1.5经纱和纬纱并列织补每处共补六根为限。C1.6经纱和纬纱间隔织补每处共补八根为限。C1.7脱纬和杂物全修。

C1.8油经、油纬、油污、油点全部洗掉。C2织补方法

C2.1织补疵点搭头应在0.5~0.7cm。FZ/T33001-—1998

C2.2并列织补的相邻二根纱,经和纬的纱头应有0.5cm的差距。C2.3织补后的经、纬纱必须保持布面张力均匀,布面平整。C2.4织补的经、纬纱线应和所织补的布号的经、纬纱支一致。C3织补后的质量要求及检查办法规定C3.1织补后的经纬纱保持正常,经纬密合乎要求。C3.2布面平整,不影响外观。

C3.3疵点修补时不能遗漏,也不能用减少纱线的办法,必须彻底织补完整。附录D

(标准的附录)

标准断裂强力的计算方法

D1计算

D1.1织物断裂强力以5 cm×20 cm布条的断裂强力(N)表示。D1.2断裂强力计算公式

式中:Q-

织物断裂强力,N;

单根纱一等品断裂强度,cN/tex;织物中纱线标准密度,根/10cm;K一一织物中纱线强力的利用系数;T纱线的特数,tex。

D1.3计算结果取整数

织物中纱线强力的利用系数K值如表D1。D1.4

织物类别

D1.4.1织物紧度的查对

紧度,%

37~~55

利用系数K

1.21~1.26

1.15~1.24

1.08~1.21

a)织物紧度在表D1所列的范围内时,K值按比例增减;b)织物紧度小于表D1所列的范围时,K值则按比例递减;c)织物紧度大于表D1所列的范围时,K值则选表中最大值。D1.4.2亚麻织物粗特(低支)、中特(中支)、细特(高支)规定的范围粗特(低支)织物61tex及以上(16.5N.及以下)中特(中支)织物

61~36 tex(16.5Nm以上28Nm以下)细特(高支)织物36tex及以下(28 Nm及以上)纬

紧度,%

35~50

(D1)

利用系数K

1.10~1.25

1.05~1.20

1. 05~1. 20

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 纺织行业标准(FZ)

- FZ/T32006-2016 苎麻本色线

- FZ/T92037-1995 P型齿链式无级变速器

- FZ/T62005-2003 被、被套

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T92042-1995 边字提花装置

- FZ/T93053-2019 转杯纺纱机转杯

- FZ/T92024-2006 LZ系列下罗拉轴承

- FZ/T42007-2001 生丝/氨纶包缠丝

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T50001-2005 合成纤维长丝网络度试验方法

- FZ/T90069-1995 零件表面交接处图形所代表的圆角半径尺寸要求

- FZ/T73009—2021 山羊绒针织品

- FZ/T63020-2013 混合聚烯烃纤维绳索

- FZ/T94007.1-2013 综第1部分:提花织造用镶入综眼的钢丝综

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2