- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- JB/T 20136-2011超临界CO2萃取装置

标准号:

JB/T 20136-2011

标准名称:

超临界CO2萃取装置

标准类别:

其他行业标准

英文名称:

Supercritical CO2 Extraction System标准状态:

现行-

发布日期:

2011-05-18 -

实施日期:

2011-08-01 出版语种:

简体中文下载格式:

.pdf .zip

标准ICS号:

11.120.30中标分类号:

医药、卫生、劳动保护>>制药、安全机械与设备>>C91原料药加工机械与设备

点击下载

标准简介:

本标准规定了超临界CO2萃取装置的标记、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于超临界C02萃取装置。

本标准是依据药品生产质量管理规范、JB 20067 制药机械符合药品生产质量管理规范的通则和GB/T 1.1-2009标准化工作导则的规定而制定。

本标准由中国制药装备行业协会提出。

本标准由全国制药装备标准化技术委员会(SAC/TC356)归口。

本标准起草单位:温州市成东药机有限公司。

本标准主要起草人:王成东、杨华登、王加海。

部分标准内容:

ICS11.120.30

备案号:31886—2011

中华人民共和国制药机械行业标准JB/T 20136-2011

超临界CO,萃取装置

Supercritical CoO, extraction system2011-05-18发布

2011-08-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

标记,

试验方法·

检验规则

标志、使用说明书、包装、运输、储存目

JB/T20136-2011

JB/T20136—2011

本标准是依据《药品生产质量管理规范》、JB20067《制药机械符合药品生产质量管理规范的通则》和GB/T1.1-—2009《标准化工作导则第1部分:标准的结构和编写》的规定而制定。本标准由中国制药装备行业协会提出。本标准由全国制药装备标准化技术委员会(SAC/TC356)归口。本标准起草单位:温州市成东药机有限公司。本标准主要起草人:王成东、杨华登、王加海。I

1范围

超临界CO,萃取装置

JB/T20136—2011

本标准规定了超临界CO,萃取装置的标记、要求、试验方法、检验规则和标志、使用说明书、包装、运输、储存。

本标准适用于超临界CO,萃取装置(以下简称萃取装置)。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB150--1998钢制压力容器

GB151管壳式换热器

GB/T191包装储运图示标志

GB/T1226

一般压力表

GB/T4272设备及管道保温技术通则GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T9969

工业产品使用说明书总则

GB/T10111

GB/T12243

GB/T13306

GB/T13384

GB/T13927

随机数的产生及其在产品质量抽样检验中的应用程序弹簧直接载荷式安全阀

机电产品包装通用技术条件

工业阀门压力试验

JB/T4711压力容器涂敷与运输包装JB/T4730.2承压设备无损检测第2部分:射线检测JB4732钢制压力容器一分析设计标准NB/T47003.1--2009钢制焊接常压容器TSGR0004—2009固定式压力容器安全技术监察规程TSGD0001—2009压力管道安全技术监察规程中华人民共和国药典(2010版)二部国家药典委员会3标记

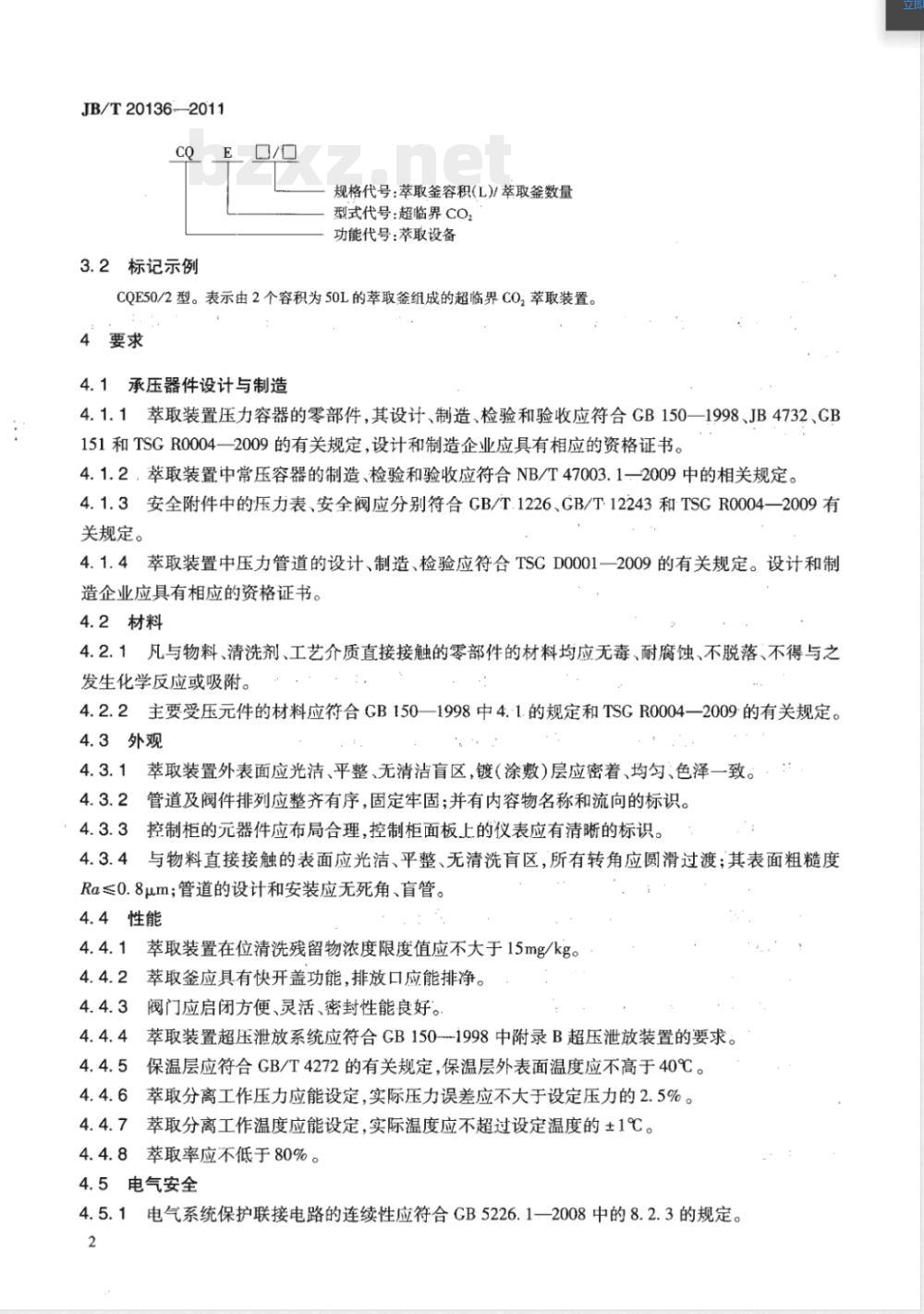

3.1型号编制

JB/T20136--2011

3.2标记示例

规格代号:萃取釜容积(L)/萃取釜数量型式代号:超临界CO2

功能代号:萃取设备

CQE50/2型。表示由2个容积为50L的萃取签组成的超临界CO,萃取装置。4要求

4.1承压器件设计与制造

4.1.1萃取装置压力容器的零部件,其设计、制造、检验和验收应符合GB150—1998、JB4732、GB151和TSGR0004一2009的有关规定,设计和制造企业应具有相应的资格证书。4.1.2,萃取装置中常压容器的制造、检验和验收应符合NB/T47003.1一2009中的相关规定。4.1.3安全附件中的压力表、安全阀应分别符合CB/T.1226、GB/T12243和TSCR0004—2009有关规定。

4.1.4萃取装置中压力管道的设计、制造、检验应符合TSGD0001—2009的有关规定。设计和制造企业应具有相应的资格证书。4.2材料

4.2.1凡与物料、清洗剂、工艺介质直接接触的零部件的材料均应无毒、耐腐蚀、不脱落、不得与之发生化学反应或吸附。

主要受压元件的材料应符合GB150—1998中4.1.的规定和TSGR0004—2009的有关规定。4.3外观

萃取装置外表面应光洁、平整、无清洁盲区,镀(涂敷)层应密着、均勾、色泽一致。4.3.2

管道及阀件排列应整齐有序,固定牢固;并有内容物名称和流向的标识。4.3.3控制柜的元器件应布局合理,控制柜面板上的仪表应有清晰的标识。4.3.4与物料直接接触的表面应光洁、平整、无清洗盲区,所有转角应圆滑过渡;其表面粗糙度Ra≤0.8um;管道的设计和安装应无死角、盲管。4.4性能

萃取装置在位清洗残留物浓度限度值应不大于15mg/kg。4.4.2

萃取釜应具有快开盖功能,排放口应能排净。阀门应启闭方便、灵活、密封性能良好。萃取装置超压泄放系统应符合GB150--1998中附录B超压泄放装置的要求。4.4.4

保温层应符合GB/T4272的有关规定,保温层外表面温度应不高于40℃。4.4.6

萃取分离工作压力应能设定,实际压力误差应不大于设定压力的2.5%。萃取分离工作温度应能设定,实际温度应不超过设定温度的±1℃。4.4.72

萃取率应不低于80%。

4.5电气安全

电气系统保护联接电路的连续性应符合GB5226.1一2008中的8.2.3的规定。2

4.5.2电气系统的绝缘电阻应符合CB5226.1—2008中18.3的规定。4.5.3电气系统的耐压应符合GB5226.1—2008中18.4的规定。4.5.4电气系统的按钮应符合GB5226.1—2008中10.2的规定。4.5.5电气系统的指示灯和显示器应符合GB5226.1—2008中10.3的规定。4.5.6:电气系统的配线应符合GB5226.1一2008中第13章的规定。JB/T20136-—2011

4.5.7:电气系统的标记、警告标记和参照代号应符合GB5226.1—2008.中第16章的规定。5试验方法

5.1:::承压器件试验

5.1.1查验压力容器设计和制造单位相应的资格证书,并对萃取釜等承压器件按GB1501998、JB4732、GB151、TSGR0004—2009的有关规定进行检验和验收。无损检测按GB150--1998中的10.8和JB/T4730.2中的规定检测。5.1.2常压容器按NB/T47003.1—2009的相关规定进行检测。5.1.3查验配套的安全附件压力表、安全阀的质量证明文件和技术监督部门的检定标志。5.1.4查验压力管道设计和制造单位相应的资格证书,并对压力管道的设计与制造按GB150-1998、TSGD0001-—2009的有关规定进行检验和验收。5.2材料试验

查验相关材料的质量证明书等资料,必要时委托第三方检验。5.3外观试验此内容来自标准下载网

5.3.1目测设备外表面质量。

5:3.2·目测管道、阀门排列及内容物名称和流向标识。5.3.3目测控制元器件的布局、接线和控制面板上的仪表标识。5.3.4“目测与物料直接接触的罐体内表面质量,用粗糙度测定仪测试表面粗糙度。5.4性能试验

5.4.1在位清洗试验。

配制足量的0.1mol/L的NaOH清洗液,启动水泵将清洗液经萃取装置清洗接口泵入萃取装置,冲洗10min,自分离2釜排放口排净各釜内清洗液;再泵人纯化水冲洗10min,自分离2釜排放口排出,分别用量杯自各釜排放口接最后清洗液500mL。按《中华人民共和国药典》(2010年版)二部中附录IVA“紫外一可见分光光度法”中测定残留物含量浓度。5.4.2萃取釜、分离釜开盖及排放口检验。在清洗试验中,查验萃取釜开盖是否轻便快捷,分离釜排液后釜内是否有积液。5.4.3阀门性能试验。

手动检验各阀门是否启闭轻便、灵活,并按GB/T13927的规定进行压力密封性能试验。5.4.4超压泄放系统试验。

查验萃取装置的超压泄放及报警系统配置,按照GB150—-1998中附录B超压泄放装置的有关规定进行验证。

5.4.5保温性能试验。

JB/T20136—2011

保温结构按CB/T4272的有关规定检查,在试运行时,当各釜内达到设定工作温度2h后,用点温计测量保温层外表面的温度。具体测量部位如下:加热水箱的热水出口保温处、萃取釜加热夹套的热水进口保温处、分离釜加热夹套的热水进口处。5.4.6压力控制试验。

试验时,萃取釜内不装物料,按表1设置好各釜压力和温度,启动CO,高压泵,向萃取装置内加压。当各釜压力达到设定值,CO,开始循环并稳定运行后,目测各釜压力表显示值的波动范围。5.4.7温度控制试验。

试验时,萃取釜内不装物料,按表1设置好各釜温度和压力。当各釜温度达到设定值后,启动CO,高压泵,向萃取釜内加压。当CO开始循环并稳定运行后,目测各签温度显示值的波动范围。5.4.8萃取试验。

5.4.8.1试验条件:

a)试验原料:干姜,含水率小于或等于7%,粉碎至840um(20目),按萃取釜容积的50%装料。

b)萃取介质:纯度大于或等于99.9%的CO2。萃取分离试验参数:按表1设定。c)

萃取分离试验参数

容器名称

萃取釜

分离1釜

分离2签

5.4.8.2试验程序及方法:

压力(MPa)

温度(℃)

a)按《中华人民共和国药典》(2010版)二部中附录XD“挥发油测定法”检测试验原料干姜中干姜挥发油的含量A(ml/g)。

将试验原料称重后加人萃取釜,启动萃取装置负荷运行。待各项工艺参数达到表1设定值b)

后,开始萃取循环并计时。萃取循环过程中,每隔30min从分离1釜、分离2釜收集一次萃取产物(干姜挥发油)。循环3h停机,将分离1釜、分离2釜内的干姜挥发油全部放出并收集。将从分离1釜、分离2釜收集的干姜挥发油合并计量,用所计量的干姜挥发油(mL)除以投料干姜重量(g),得到萃取于姜挥发油含量B(mL/g)。c)萃取率按式(1)计算:

萃取率=B/A×100%·

式中:

B—.-萃取装置萃取的干姜中干姜挥发油含量(mL/g);A-—按药典测得试验原料中的干姜挥发油含量(mL/g)。5.5电气安全性能试验

.(1)

5.5.1电气系统的保护联接电路的连续性、绝缘电阻、耐压试验应分别按GB5226.1--2008中18.2、18.3和18.4的规定进行检验。4

JB/T20136--2011

5.5.2电气系统的按钮、指示灯和显示器、配线、标记、警告标记和参照代号应分别按GB5226.1-2008中10.2、10.3、第13章和第16章的规定进行检查。6检验规则

6.1检验分类

产品检验分出厂检验和型式检验。6.2出厂检验

6.2.1出厂产品须由制造单位质量检验部门按表2的规定逐台进行检验。合格的方可出厂,并附有产品合格证。

表2出厂检验项目

检验项目

承压器件设计与制造

快开装置及分离签排放口

阀门试验

泄爆装置

压力设定和控制试验

温度设定和控制试验

电气安全

“要求的”章条号

“试验方法”的章条号

6.2.2产品在检验过程中发现不合格项时,允许退回修整并进行复验,复验仍不合格的,判定该产品为不合格品。

6.3型式检验

型式检验的条件。

新产品试制鉴定时;

产品结构、材料、工艺有较大改进,可能影响产品性能时;产品停产1年后,恢复生产时;

出厂检验结果与最近一次型式检验结果有较大差异时;国家质量监督检验部门及产品认证机构提出型式检验要求时。6.3.2

型式检验内容。

型式检验项目为本标准全部要求的项目。若制造厂不具备试验条件的项目,允许在用户生产现场进行。

6.3.3抽样。

型式检验应在出厂检验合格的产品中按CB/T10111的方法抽取10%作为样机,检验1台。产品不足10台时,随机抽取1台检验。5

JB/T201362011

6.3.4判定规则。

型式检验中,若电气系统保护联接电路的连续性、绝缘电阻、耐压和4.1:有一项不合格,即判定该产品型式检验不合格。若其他项有不合格,允许在已抽取的样机中加倍复测不合格项,仍不合格时,则判定该产品型式检验不合格。7标志、使用说明书、包装、运输、储存7.1标志

7.1.1萃取装置的标牌应固定在明显部位,并符合GB/T13306的有关规定,标牌内容如下:a)

产品型号、名称;

主要技术参数(压力、温度、介质)执行标准的代号;

产品编号、制造日期;

设备质量;

制造单位名称;

还应符合TSCR0004—2009中附录C的有关规定。包装箱外壁的文字和标志应清晰,并有下列内容:产品型号及名称;

发货单位和发货站名;

收货单位和收货站名;

发货日期;

产品净重、毛重、体积;

产品出厂编号;

g).按GB/T191的规定,在包装箱上标有“向上”“重心”、“禁止翻滚”、“由此吊起”等字样或图示标志。

7.2使用说明书

使用说明书应符合GB/T9969的规定。7.3包装

包装应符合CB/T13384的有关规定。7.3.2

包装箱内并应附有下列文件:

产品合格证、压力容器质量证明和监检资料;b)产品使用说明书;

c)装箱单。

7.4运输包装

运输包装应符合JB/T4711的规定。7.5储存

产品包装后,应存放在干燥、通风性能良好、无腐蚀性气体的室内或有遮蔽的场所。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:31886—2011

中华人民共和国制药机械行业标准JB/T 20136-2011

超临界CO,萃取装置

Supercritical CoO, extraction system2011-05-18发布

2011-08-01实施

中华人民共和国工业和信息化部发布前言

规范性引用文件

标记,

试验方法·

检验规则

标志、使用说明书、包装、运输、储存目

JB/T20136-2011

JB/T20136—2011

本标准是依据《药品生产质量管理规范》、JB20067《制药机械符合药品生产质量管理规范的通则》和GB/T1.1-—2009《标准化工作导则第1部分:标准的结构和编写》的规定而制定。本标准由中国制药装备行业协会提出。本标准由全国制药装备标准化技术委员会(SAC/TC356)归口。本标准起草单位:温州市成东药机有限公司。本标准主要起草人:王成东、杨华登、王加海。I

1范围

超临界CO,萃取装置

JB/T20136—2011

本标准规定了超临界CO,萃取装置的标记、要求、试验方法、检验规则和标志、使用说明书、包装、运输、储存。

本标准适用于超临界CO,萃取装置(以下简称萃取装置)。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB150--1998钢制压力容器

GB151管壳式换热器

GB/T191包装储运图示标志

GB/T1226

一般压力表

GB/T4272设备及管道保温技术通则GB5226.1一2008机械电气安全机械电气设备第1部分:通用技术条件GB/T9969

工业产品使用说明书总则

GB/T10111

GB/T12243

GB/T13306

GB/T13384

GB/T13927

随机数的产生及其在产品质量抽样检验中的应用程序弹簧直接载荷式安全阀

机电产品包装通用技术条件

工业阀门压力试验

JB/T4711压力容器涂敷与运输包装JB/T4730.2承压设备无损检测第2部分:射线检测JB4732钢制压力容器一分析设计标准NB/T47003.1--2009钢制焊接常压容器TSGR0004—2009固定式压力容器安全技术监察规程TSGD0001—2009压力管道安全技术监察规程中华人民共和国药典(2010版)二部国家药典委员会3标记

3.1型号编制

JB/T20136--2011

3.2标记示例

规格代号:萃取釜容积(L)/萃取釜数量型式代号:超临界CO2

功能代号:萃取设备

CQE50/2型。表示由2个容积为50L的萃取签组成的超临界CO,萃取装置。4要求

4.1承压器件设计与制造

4.1.1萃取装置压力容器的零部件,其设计、制造、检验和验收应符合GB150—1998、JB4732、GB151和TSGR0004一2009的有关规定,设计和制造企业应具有相应的资格证书。4.1.2,萃取装置中常压容器的制造、检验和验收应符合NB/T47003.1一2009中的相关规定。4.1.3安全附件中的压力表、安全阀应分别符合CB/T.1226、GB/T12243和TSCR0004—2009有关规定。

4.1.4萃取装置中压力管道的设计、制造、检验应符合TSGD0001—2009的有关规定。设计和制造企业应具有相应的资格证书。4.2材料

4.2.1凡与物料、清洗剂、工艺介质直接接触的零部件的材料均应无毒、耐腐蚀、不脱落、不得与之发生化学反应或吸附。

主要受压元件的材料应符合GB150—1998中4.1.的规定和TSGR0004—2009的有关规定。4.3外观

萃取装置外表面应光洁、平整、无清洁盲区,镀(涂敷)层应密着、均勾、色泽一致。4.3.2

管道及阀件排列应整齐有序,固定牢固;并有内容物名称和流向的标识。4.3.3控制柜的元器件应布局合理,控制柜面板上的仪表应有清晰的标识。4.3.4与物料直接接触的表面应光洁、平整、无清洗盲区,所有转角应圆滑过渡;其表面粗糙度Ra≤0.8um;管道的设计和安装应无死角、盲管。4.4性能

萃取装置在位清洗残留物浓度限度值应不大于15mg/kg。4.4.2

萃取釜应具有快开盖功能,排放口应能排净。阀门应启闭方便、灵活、密封性能良好。萃取装置超压泄放系统应符合GB150--1998中附录B超压泄放装置的要求。4.4.4

保温层应符合GB/T4272的有关规定,保温层外表面温度应不高于40℃。4.4.6

萃取分离工作压力应能设定,实际压力误差应不大于设定压力的2.5%。萃取分离工作温度应能设定,实际温度应不超过设定温度的±1℃。4.4.72

萃取率应不低于80%。

4.5电气安全

电气系统保护联接电路的连续性应符合GB5226.1一2008中的8.2.3的规定。2

4.5.2电气系统的绝缘电阻应符合CB5226.1—2008中18.3的规定。4.5.3电气系统的耐压应符合GB5226.1—2008中18.4的规定。4.5.4电气系统的按钮应符合GB5226.1—2008中10.2的规定。4.5.5电气系统的指示灯和显示器应符合GB5226.1—2008中10.3的规定。4.5.6:电气系统的配线应符合GB5226.1一2008中第13章的规定。JB/T20136-—2011

4.5.7:电气系统的标记、警告标记和参照代号应符合GB5226.1—2008.中第16章的规定。5试验方法

5.1:::承压器件试验

5.1.1查验压力容器设计和制造单位相应的资格证书,并对萃取釜等承压器件按GB1501998、JB4732、GB151、TSGR0004—2009的有关规定进行检验和验收。无损检测按GB150--1998中的10.8和JB/T4730.2中的规定检测。5.1.2常压容器按NB/T47003.1—2009的相关规定进行检测。5.1.3查验配套的安全附件压力表、安全阀的质量证明文件和技术监督部门的检定标志。5.1.4查验压力管道设计和制造单位相应的资格证书,并对压力管道的设计与制造按GB150-1998、TSGD0001-—2009的有关规定进行检验和验收。5.2材料试验

查验相关材料的质量证明书等资料,必要时委托第三方检验。5.3外观试验此内容来自标准下载网

5.3.1目测设备外表面质量。

5:3.2·目测管道、阀门排列及内容物名称和流向标识。5.3.3目测控制元器件的布局、接线和控制面板上的仪表标识。5.3.4“目测与物料直接接触的罐体内表面质量,用粗糙度测定仪测试表面粗糙度。5.4性能试验

5.4.1在位清洗试验。

配制足量的0.1mol/L的NaOH清洗液,启动水泵将清洗液经萃取装置清洗接口泵入萃取装置,冲洗10min,自分离2釜排放口排净各釜内清洗液;再泵人纯化水冲洗10min,自分离2釜排放口排出,分别用量杯自各釜排放口接最后清洗液500mL。按《中华人民共和国药典》(2010年版)二部中附录IVA“紫外一可见分光光度法”中测定残留物含量浓度。5.4.2萃取釜、分离釜开盖及排放口检验。在清洗试验中,查验萃取釜开盖是否轻便快捷,分离釜排液后釜内是否有积液。5.4.3阀门性能试验。

手动检验各阀门是否启闭轻便、灵活,并按GB/T13927的规定进行压力密封性能试验。5.4.4超压泄放系统试验。

查验萃取装置的超压泄放及报警系统配置,按照GB150—-1998中附录B超压泄放装置的有关规定进行验证。

5.4.5保温性能试验。

JB/T20136—2011

保温结构按CB/T4272的有关规定检查,在试运行时,当各釜内达到设定工作温度2h后,用点温计测量保温层外表面的温度。具体测量部位如下:加热水箱的热水出口保温处、萃取釜加热夹套的热水进口保温处、分离釜加热夹套的热水进口处。5.4.6压力控制试验。

试验时,萃取釜内不装物料,按表1设置好各釜压力和温度,启动CO,高压泵,向萃取装置内加压。当各釜压力达到设定值,CO,开始循环并稳定运行后,目测各釜压力表显示值的波动范围。5.4.7温度控制试验。

试验时,萃取釜内不装物料,按表1设置好各釜温度和压力。当各釜温度达到设定值后,启动CO,高压泵,向萃取釜内加压。当CO开始循环并稳定运行后,目测各签温度显示值的波动范围。5.4.8萃取试验。

5.4.8.1试验条件:

a)试验原料:干姜,含水率小于或等于7%,粉碎至840um(20目),按萃取釜容积的50%装料。

b)萃取介质:纯度大于或等于99.9%的CO2。萃取分离试验参数:按表1设定。c)

萃取分离试验参数

容器名称

萃取釜

分离1釜

分离2签

5.4.8.2试验程序及方法:

压力(MPa)

温度(℃)

a)按《中华人民共和国药典》(2010版)二部中附录XD“挥发油测定法”检测试验原料干姜中干姜挥发油的含量A(ml/g)。

将试验原料称重后加人萃取釜,启动萃取装置负荷运行。待各项工艺参数达到表1设定值b)

后,开始萃取循环并计时。萃取循环过程中,每隔30min从分离1釜、分离2釜收集一次萃取产物(干姜挥发油)。循环3h停机,将分离1釜、分离2釜内的干姜挥发油全部放出并收集。将从分离1釜、分离2釜收集的干姜挥发油合并计量,用所计量的干姜挥发油(mL)除以投料干姜重量(g),得到萃取于姜挥发油含量B(mL/g)。c)萃取率按式(1)计算:

萃取率=B/A×100%·

式中:

B—.-萃取装置萃取的干姜中干姜挥发油含量(mL/g);A-—按药典测得试验原料中的干姜挥发油含量(mL/g)。5.5电气安全性能试验

.(1)

5.5.1电气系统的保护联接电路的连续性、绝缘电阻、耐压试验应分别按GB5226.1--2008中18.2、18.3和18.4的规定进行检验。4

JB/T20136--2011

5.5.2电气系统的按钮、指示灯和显示器、配线、标记、警告标记和参照代号应分别按GB5226.1-2008中10.2、10.3、第13章和第16章的规定进行检查。6检验规则

6.1检验分类

产品检验分出厂检验和型式检验。6.2出厂检验

6.2.1出厂产品须由制造单位质量检验部门按表2的规定逐台进行检验。合格的方可出厂,并附有产品合格证。

表2出厂检验项目

检验项目

承压器件设计与制造

快开装置及分离签排放口

阀门试验

泄爆装置

压力设定和控制试验

温度设定和控制试验

电气安全

“要求的”章条号

“试验方法”的章条号

6.2.2产品在检验过程中发现不合格项时,允许退回修整并进行复验,复验仍不合格的,判定该产品为不合格品。

6.3型式检验

型式检验的条件。

新产品试制鉴定时;

产品结构、材料、工艺有较大改进,可能影响产品性能时;产品停产1年后,恢复生产时;

出厂检验结果与最近一次型式检验结果有较大差异时;国家质量监督检验部门及产品认证机构提出型式检验要求时。6.3.2

型式检验内容。

型式检验项目为本标准全部要求的项目。若制造厂不具备试验条件的项目,允许在用户生产现场进行。

6.3.3抽样。

型式检验应在出厂检验合格的产品中按CB/T10111的方法抽取10%作为样机,检验1台。产品不足10台时,随机抽取1台检验。5

JB/T201362011

6.3.4判定规则。

型式检验中,若电气系统保护联接电路的连续性、绝缘电阻、耐压和4.1:有一项不合格,即判定该产品型式检验不合格。若其他项有不合格,允许在已抽取的样机中加倍复测不合格项,仍不合格时,则判定该产品型式检验不合格。7标志、使用说明书、包装、运输、储存7.1标志

7.1.1萃取装置的标牌应固定在明显部位,并符合GB/T13306的有关规定,标牌内容如下:a)

产品型号、名称;

主要技术参数(压力、温度、介质)执行标准的代号;

产品编号、制造日期;

设备质量;

制造单位名称;

还应符合TSCR0004—2009中附录C的有关规定。包装箱外壁的文字和标志应清晰,并有下列内容:产品型号及名称;

发货单位和发货站名;

收货单位和收货站名;

发货日期;

产品净重、毛重、体积;

产品出厂编号;

g).按GB/T191的规定,在包装箱上标有“向上”“重心”、“禁止翻滚”、“由此吊起”等字样或图示标志。

7.2使用说明书

使用说明书应符合GB/T9969的规定。7.3包装

包装应符合CB/T13384的有关规定。7.3.2

包装箱内并应附有下列文件:

产品合格证、压力容器质量证明和监检资料;b)产品使用说明书;

c)装箱单。

7.4运输包装

运输包装应符合JB/T4711的规定。7.5储存

产品包装后,应存放在干燥、通风性能良好、无腐蚀性气体的室内或有遮蔽的场所。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- YS/T1050.8-2015 铅锑精矿化学分析方法 第8部分:金量和银量的测定 火试金法

- CNCA-C11-05:2014 强制性产品认证实施规则 机动车喇叭

- JB/T11088-2011 道路施工与养护机械设备 沥青路面开槽机

- FZ/T14024-2012 棉粘混纺印染布

- YS/T860-2013 有色中间合金及催化剂用五氧化二钒

- FZ/T01161-2022 纺织品 定量化学分析 铜改性聚丙烯腈纤维与某些其他纤维的混合物

- JB/T9678-2012 盘形悬式绝缘子用钢化玻璃绝缘件外观质量

- JB/T12150-2015 家用和类似用途电容性负载的电源开关

- YS/T227.7-2010 碲化学分析方法 第7部分:硫量的测定 电感耦合等离子体原子发射光谱法

- QZJQT0001S-2016 驻马店市佳宝清香斋调味品有限公司 固态复合调味料

- FZ/T07003-2019 绿色设计产品评价技术规范 丝绸制品

- QB/T4736-2014 手工羊毛地毯脱毛量试验方法

- YS/T891-2013 高纯钛化学分析方法 痕量杂质元素的测定 辉光放电质谱法

- Q/CNPC8.13-1999 石油企业标准配备规范 第13部分:管道工程施工

- FZ/T12056-2017 对位芳纶(中长型)本色纱线

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2