- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- EJ/T 1027.4-1996 压水堆核电厂核岛机械设备焊接规范 碳钢和低合金钢的焊接

标准号:

EJ/T 1027.4-1996

标准名称:

压水堆核电厂核岛机械设备焊接规范 碳钢和低合金钢的焊接

标准类别:

其他行业标准

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

480.40 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

EJ/T 1027.4-1996 压水堆核电厂核岛机械设备焊接规范 碳钢和低合金钢的焊接 EJ/T1027.4-1996

部分标准内容:

中华人民共和国核行业标准

压水堆核电厂核岛机械设备焊接规范碳钢和低合金钢的焊接

Welding code for mechanical componentsof PWR quclear islands

Welding of carbon and low-alloy steel1主题内容与适用范围

EJ/T1027.4-96

本标准规定了压水堆核电厂核岛机械设备设计、制造,安装中对碳钢和低台金钢焊接的技术要求。

本标准适用于药皮焊条电弧焊、埋弧焊,气体保护焊及其组合方法。2引用标准

GB/T223钢铁及合金化学分析方法钢的低倍组织及缺陷酸蚀试验法GB/T 226

GR/T 2650

GB/T2651

CB/T2652

GB/T2653

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扇试验方法

GB/T 2654

焊接接头及堆焊金属硬度分析方法GB/T3323

铜熔化焊对接接头射线照相和质量分级EJ/T1027.1

EJ/T1027.3

EJ/T1027.10

EJ/T 1027.11

压水维核电厂核岛机械设备焊接规范焊接材料的验收压水堆核电厂核岛机械设备焊接规范焊接材料的存放和使用管理压水堆核电厂核岛机械设备焊接规范焊接缺陷的补焊

压水堆核电厂核岛机械设备焊接规范EJ/T1027.18

压水堆核电厂核岛机械设备焊接规范碳钢和低合金钢工艺评定

设备制造车间的技术要求

EI/T1027.19

压水堆核电厂核岛机械设备焊接现范手焊工和焊接操作工的资格

EJ/T1039核电厂核岛机械设备无摄检验规范中国核工业总公司1996-10-24批准1997-02-01实施

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn3材料

EJ/T1027.4—96

3.1每材

3.1.1核岛1级设备所使用的所有核电专用的结构材料应满足专用技术条件要求,并严格限制铜、硫、磷及其它微量元索的含量3.1.2焊接母材应按批号(或护号)提供符合质保要求的质量合格证书,并接专用技术条件或订货技术条件验收,验收合格方可使用。3.2焊接材料

3.2.1核电用低碳钢、合金结构钢的焊接应使用专用焊接材料,并应符合有关专用技术条件的规定。

3.2.2各种焊接材料应按EJ/T1027.1进行验收。3.2.3焊材的入库,存放和使用应按EJ/T1027.3实施。手焊接坡口制备

f.坡口形式

焊接坡口形式应与图样规定相一致。4.2坡口制备

4.2.1碳素钢和抗拉强度不大于540MPa的碳锰钢可采用冷加工方法,也可采用热加工方法制备坡口,采用热加工方法时-应仔细清除坡口表面的熔赢,毛刺、并显露金属光泽。4.2.2抗拉强度大于540MPa的低合金钢采用冷加工方法制备坡口。4.2.3坡口表面必须保证光洁平整,无裂纹、分层、夹造等缺陷。4.3坡口表面,边缘和邻近区域的状态+3.1坡口表面和边缘的邻近区域的状态必须和焊接工艺和无损检验的操作工艺相适应,+.3.2坡口表面和两例边缘的邻近区域在足够的宽度范围内(手弧焊10mm埋弧焊,气休保护焊为20mm)应洁净.无水,氧化物、油污,积渣和其它有害杂质。4.4坡口组装前的检验

4.1外观检查和尺寸检验

+.4.1-1坡口加工之后应对坡口的形式,尺寸,表面租度等进行检验,升符合施工图要求。

4.41.2应对焊件坡口及其附近区表面进行目测检验外观检查,如果有缺陷时,应按图样和技术条件规定进行处理,当允许补焊时,按E1/T1027.10规定进行修补。4.4.1.3外观检查和尺寸检验中只有出现非一致情况下,才填写报告或不符合项卡片。4.4.2表面检验

碳钢和低合金钢的焊接坡口区域应按EJ/T1039第四篇进行100%的磁粉探伤,如果磁粉探伤有难则可接EJ/T1039第三篇进行100%的渗透探伤。焊接坡口不允许存在任何缺陷,如有缺陷,则应进行打磨或修补。4.5坡口表面缺陷的修礼

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T 1027. 4--96

可以用打磨或其它机械方法消除缺陷,缺陷消除应保证坡口外形的变化不影响焊接工艺正常进行·否则应对该缺陷在消除之后实施补焊。坡口的补焊应遵守下列规定:a:补焊所采用的焊接方法和焊按工艺应满足产品焊缝补焊要求b.补焊之后应对焊缝金扇按EJ/T1039实施磁粉操伤,如果补焊厚度大于5mm,则还应对焊缝金届进行超声探伤,探伤结果应无任何缺陷。坡口补焊后应将补焊的位置和尺寸等参数记录在报告或不符合项卡片中。C

5坡口的组装和检验

5.1有关定位焊缝的规定

5.1.1定位焊缝所使用的焊按材料应是用于焊接产品的材料,并且应经过验收合格。5.1.2实施定位焊的焊工应由考核合格的焊工完成。5.1.3定位焊区的清理应与产品焊接相同。5.1.4、定位焊缝不应有裂纹,咬边和气孔,起弧收孤处不应有缩孔.强坑和裂纹等缺陷。5.1.5定位焊缝长度及其问距应在焊接工艺规程中规定,定位焊缝两端应被加工成倒角。5.1.6如果焊接产品时需预热,则定位焊时要对母材进行相同温度的预热。预热区必须扩展到待焊区的周围,使距焊缝至少50mm的区域内都达到预热的最低温度,5.1.7对于不合格的定位焊缝,应全部铲除并移位重焊,不允许在原位置上再点焊。5.2组装后的检验

待焊工件在组装之后和施焊之前按工艺规程或1艺卡片对坡口间隙.错边量,平直度等行检查·并与施工图及有关技术茶件一致。组装件的错边量应符合5.3条要求。5.3错边量的规定

5.3.1等厚度双面焊或单面焊双面成形的对接接头错边量规定见表1.表!

对口处名义厚度

1.2级设备

最大对口错边量

(+2)最大值为8mm

3级设备

《台+2)最大值为10mm

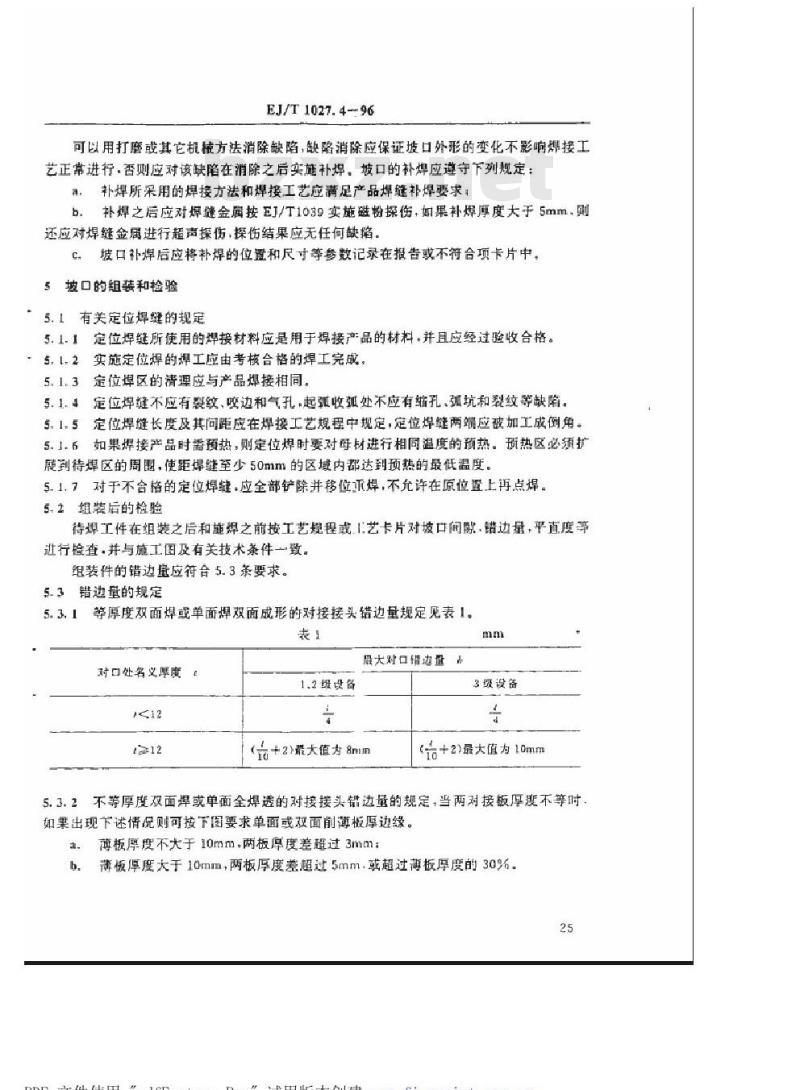

5.3.2不等厚度双面焊或单面全焊选的对接接头错边量的规定,当两对接板厚度不等时,如果出现下述情况则可按下图要求单面或双面削薄板厚边缘。板厚度不大于10mm,两板摩度差超过3mm;a.

b.薄板厚度大于10mm,两板厚度差超过5mm,或超过薄板厚度的30%。25

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnL/23(h-)

EJ/T1027.4—96

L,L:>3(t,-:)环缝

L2,-)鞋

在图1中内表面的最大错边量应遵守5.3.【中的规定,取t=1。在图2中两组件中心线的最大错边量应遵守5.3.1中的规定,取-2.5.3.3不等厚度且厚度差不满足5.3.2条的零件之间的对正公差:a

把不同厚度零件的中心线错开.使内表面的最大错边盘满足表1要求.此时为薄零件厚度。

对于纵向焊缝,应使不同厚度零件的中心线对准。两零件中心线的最大错边量应b.

鸿足表1要求·此时!为薄零件厚度。5.3.4单面不焊透焊接接头的错边量1、对于等厚度的组件,内表面的最大错边量不应该超过(去+1)mm,且对1、2级的设备错边量不超过3.0mm:3级设备不超过3.75mm。b对于不等厚度的组件,取薄板厚度为1,内表面的错边量应符合5.3.2中规定。6永久性和临时性附件的焊接

6.1设备上永久性和临时性附件的焊接要求与结构焊缝相同。62水久性和临时性附件的焊接应在设备最终消除应力热处理之前完成。6.3处在承压设备墅上的永久性附件的焊缝要求连续并且完全焊透(其中绝热支撑板和其它中间垫板不包括在内)

6.4临时性附件的拆除应在设备最终热处理之前完成。拆除时宜采用机械方法,如果用热切割方法时应切至距设备母材表面大于5mm处,然后用机被方法去除余下部分。拆除启其切口部位用渗透探伤.不允许存在缺陷。26

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn-

7产品焊接

EJ/T1027.4-96

T1制造厂的焊接车间应符合EJ/T1027.18的规定。7.2射线和超声检验人员应取得1级或1级以上证书。7.3手焊工(包括定位焊工)、焊接操作工应按EJ/T1027.19进行资格评定并取得资格证书。

74焊接要求

7.4.1焊接产品之前应按EJ/T1027.11进行工艺评定,并根据工艺评定的结果制定焊接工艺规程。手焊工及焊接操作工必须按照该工艺规程及有关工艺文件,技术标准施焊。7.4.2焊接环境出现下列任一情况时,必须采取有效防护措施.否则禁止施焊:a.

手工焊时风速大于10m/s,气体保护焊时风速大于2m/s:相对湿度大于90%:

雨雪直接袭击的环境

环境温度低于-10℃或焊件温度低于+5℃7.4.3应在引弧板或坡口内引弧,禁止在非焊接部位引弧。防止地线.电缆线·焊钳与焊件打弧。不允许电弧擦伤母材表面。7.4.4

多层焊时,各层间焊接交替处应错开,接弧处应保证焊透与熔合,焊道衔接处应缓7.4.5

过渡。

7.4.6压力边界的角焊缝的根部应保证焊透施焊过程中应控制道间温度不超过规定的范围,当焊件预热时,道间温度不得低于7.4.7

预热温度。

7.4.8每条焊缝应尽可能一次焊完。当中断焊接时,对冷裂纹敏感的焊件应及时采敢后热、缓冷等措施。重新焊接时应按规定进行预热。7.4.9焊接完毕后.焊工(包括操作工)应仔细清再焊缝表面,自检合格后,按图样或枝术条件规定.焊工在相应位置或文件上进行标记式签字以可。7.4.10设备焊接时.每完成一项焊接操作后,应对每一焊接操作或按照同一焊接工艺焊接的一组操作,填写一份产品焊接记录报告。7.5封底焊道

7.5.1根部焊道的清根与开槽宜采用打磨,风铲、机加工等机械方法进行,当用热加工方法清根时,应打磨至显露金圖光澤。75.2焊道清根后,封底焊接以前应对根部进行一次磁粉探伤或渗透探伤。如果探伤发现有未熔合、未熔透、焊瘤、夹杂及氧化物等缺陷时.应进行去除。7.6焊接过程中的检验

76.1在焊接过程中,应对每一道焊缝金属在去后进行目测检验。7.6.2如果目测检验中发现有裂纹,则应停止施炉,并查明原因。7不3如果目测检验中发现有表面气孔,焊瘤,火潼等缺陷、则应采用打磨等机核方法清除。打磨时应避免出现过热区。PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn27

EJ/T1027.4-96此内容来自标准下载网

7.6.4焊道表面必须是连续的,厚度要均匀,并与邻近焊道表面平滑过渡,7.7焊接过程中对焊接参数的检验7.7.1焊接参数必须满足焊接工艺规程的规定。7.7.2焊接参数测量仪器的使用应符合计量法的有关规定。8与焊接有关的热处理

8.1预热

8.1.1核电用部分钢号推荐的预热温度见表2.不同钢号相焊时.预热温度按预热温度要求较高的钢号选取。采用局部预热时,应防止局部应力过大。预热的范围为焊缝两侧各不小于焊件厚度的3借且不小于100mm。

低碳钢

16MnHR

20MnMR

A508-3

50~-100

8.1.2需要预热的焊件在整个焊接过程中应不低于预热温度。预热温度

8.13当采用热加工方法下料、清根开槽或施焊临时焊缝时.亦需考虑预热要求。8.2后热

8.2.1对冷裂纹敏感性较大的低合金钢种或拘束度较大的焊件,当焊后不立即实施消除应力热处理时.则应考虑对焊缝采取后热处理措施。8.2.2后热处理应在焊件冷到规定的预热温度之前进行。8.2.3后热温度和保温时间应遵守焊接工艺现程中的规定,后热温度推荐为不小于250C,保温时间推荐为4h。

82.4后热区的范围为焊缝两侧各不小于焊件厚度的3倍,且不小手100mm。8.3消除应力热处理

推荐消除应力处理规范见表3

8.3.1不同辆种相焊时,消除应力热处理规范应按较高的钢种执行,但温度不应超过两者中任一钢种的下临界点AC1。

8.3.2非承压部件与承压部件相焊时,应按承压部件的消除应力热处理规范执行。8.3.3消除应力热处理应在压力试验前进行。应尽可能地采取整体热处理,当需分段热处理时,破加热的重叠部分长度至少为8.3.4

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.4-96

1500mm。重受区域不包括管接头或任句外形不连续部位及加热区以外部分。应果取措施,防止产生有害的温度梯度,必要时应对重登区进行二次热处理。表3

既破钢

碳锰钢

A508-3

捍后慧处理

550~6257

建攻最低为575C

中间热处理

最热处理

615±15c

最小厚度

30mm如果

此厚度为

35mm)

任意厚度

保温时间

毒旁米旺度2mun

最少30min

最多12min

每25mml厚度60mm

最少为10mim

超过120m时

时间为

120+15×

(为厚度)

注-1)中间热处理温度应低于量终热处理温度,25

升温速度和

玲却速度

a,最大厚度不超过25mm的设

220c/h

b.厚度大于25mm的设备取下

再再个值中较大的一个

220×25c/h

(1为厚度)

8.3.5简体环焊缝果取局部热处理时,加热带不小于材料厚度的4倍,焊缝每侧达到热处理温度的最小宽度不得小于焊缝厚度与50mm中的最小值。8.3.6当对接管与设备相焊的整国焊缝进行局部热处理时,其达到热处理温度的区域为焊鞋加两侧各不少于材料厚度二倍的区域。8.3.7当来用内部加热方法对设备进行热处理时,在设备上要放置保温层·其加热区尺寸应符合8.3.5和8.3.6的要求.并应取措施止设备变形。8.38

消除应力帮处理要求如下:

焊件应放置在具有足够高度的位置上,以避开护子烟道,加热火焰不得直接喷向要热处理的焊件:

焊件的进炉温度不得高于400℃:升温和保温期间应控制加热气氛,防止焊件表面过度氧化焊件出炉时,炉温不得高于400它.出后应在静止的空气中冷却。d.

9焊缝的清理及焊缝的目测与尺寸检验爆缝的清理

9.1.1产品焊缝焊完之后,应对焊缝表面进行清理,必要时应对焊缝表面进行加工,以符合施工图中规定的公差和粗髓度等要求。9.12应除掉粘附在接头及其邻近表面上的所有飞溅,焊渣,氧化皮和油脂等可能防碍无损检验的物质。

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn9.2焊继的外观和尺寸检验

EJ/T1027.4-96

9.2.1在本标准规定的其它无损检验之前应对产品焊缝进行外观和尺寸检验,并保证焊缝的外观尺寸符合规定要求,

9.2、2外观检查应包括全部焊缝及其热影响区,检验结果应保证焊缝区域表面不得有裂纹,未熔合,未填满的弧坑、焊瘤、咬边,未焊透,表面夹渣,表面气孔等缺陷。9.2.3焊缝表面应平整光洁、两侧与母材平缓过渡、外形尺寸应符合要求。焊缝余高应满足表4中规定,

封底焊接

不射底焊链

1级焊缝

(焊道宽度+1)

(言焊道宽度+1)

(品辉道宽度+1)

道上未整平焊载

焊缝的无损检验

最大值为1.5

(为坏健厚度)

管子对接焊鞋

2、3级症

(六焊道宽度+2)

(辉道宽度+2)

管子对接焊罐

焊道宽度+2)

最大值为3

(为焊缝厚度)

碳钢和低合金钢的表面检验应采用磁粉探伤,当磁粉探伤有国难时,可以用渗透探碳钢和低合金钢的体积检验可采用射线探伤和/或超声探伤方法。10.2

拾验范围

10.3.1对于对接接头厚度≥10mm的一,二级焊缝应进行磁粉、射线或超声探伤。对角焊纤如果集不能进行射线或超声探伤时,则对接头的每三层熔煌道和根部焊道做一次造粉或渗透探伤:三级焊缝应做表面探伤或渗透探伤及射线探伤。在管道接头厚度1250mm情况下应进行上述检验。射线检验比例分别为:一级,二级焊缝:100%。

三级焊缝,10%,如发现有超过验收标准的缺陷则应对该批焊缝进行100%的检验。10.3.2焊缝的表面检验区域应包括焊缝金属和距焊缝金属至少为15mm相邻母材区。当接头内表面可以接近时,也应包括内表面的检验。10.3.3焊缝的体积检验区域应包括焊缝金属和各组件的相邻母材区,其距离为:1>30mm时.距实际坡口或者在补焊情况下距缺陷清理沟褶距离至少为10mm。t≤30mm时.距实际坡口距离或在补焊情况下距缺陷清理沟槽距离至少为5mm。:对接焊缝焊件厚度或角焊键支撑件厚度。30

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn10.4检验时间

EJ/T1027.4-96

焊缝最后的体积检验应在最终消除应力热处理后进行,但如果中间热处理温度包含在最终热处理所规定的温度范固内时,最后体积检验也可在中间热处理后进行。10.5合格要求

10.5.1渗透探伤

探伤方法按EJ/T1039规定

只考虑缺陷显示大于2mm的情况,具有下列任何一种缺陷的焊缝均为不合格:a

线性显示:

最大尺寸大于4mm的圆形显示:

c.3个或3个以上成直线排列的显示,其边缘间的距离小于3mmd,在最大尺寸不超过20cm的100cm矩形表面上,对于1级焊缝存在5个以上成群显示.对于2级焊缝存在8个或8个以上的成群显示,对于3级焊缝存在12个或12个以上成群显示,

10.5.2磁粉检验

探伤方法按EJ/T1039规定,

只考虑缺陷显示大于2mm的情况,具有下列任何一种缺陷的焊缝均为不合格:线性缺陷显示:

b.尺寸大于4mm的非线性显示

c:3个或3个以上成直线排列的显示:其边缘的间距小于3mm+或者其边缘间距在3~6mm范围时,但显示的总长度对于1级焊缝超过20mm.对于2级焊缝超过30mm.对于3级焊缝超过40mm。

如果两个显示之间的间距小于其中最小显示长度的二倍·则这两个显示被视为一个显宗。

10.5.3射线照相探伤

探伤方法接GB/T3323规定。

具有下述任何一种缺陷的焊缝均为不合格a。所有的气孔如果它的最大尺寸工,大于表5中的值:b.所有立的单个爽道,如果它的最大尺寸上,大于或等于表5中的值。如果两个缺陷之间的间距小干其中最短缺陷的6倍(3级焊缝为3倍).则可把这两个缺陷视为一个单个缺陷考虑。

c.在不到12或150mm的长度上,任一线状气孔(或蜂窝状气孔)的累积长度(气孔直径的总和)L,超过表5中数值。如果两个相邻气孔之间的间距小于其中最大一个气孔最大尺寸的6借(3级焊缝为3信)刚可把这两个气孔看作属于同一个蜂离状气孔或尚一线状气孔,d任间形式的裂纹、未熔合,未焊透以及任何形式的咬边。排列成直线的类杂物,在12长度内,其累积长度超过(3级焊键为2)。如果两个缺陷之间的间距小于其中最短缺陷长度的6倍(3级焊缝为3倍),则可把这31

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn两个缺陷视为一个缺陷。

10.5.4超声探伤

只对1,2级焊缝要求超声检验,EJ/T1027.4-96

合格要求应与射线照相检查要求相同。表5

塑摩厚

10.6报告

1缓焊垫

2缓焊罐

e/3或6

中的最

3级焊缝

10.6.1对于渗选探伤和磁粉探伤,只有出现非一致情况下.才填写报告。10.6.2对于射线探伤和超声探伤,应系统地填写报告。11产品焊缝的补焊

中的最

如果在产品焊缝无损拉验中发现有不符合标准的缺陷,则应对该缺陷进行清理并实施补焊。产品焊缝的补焊应参照EJ/T1027.10实施,12产品焊接见证件

12.1对于1.2、3级设备的主要焊缝,但不包括管座、接管、进人口.法兰以及插套接头焊缝.针对下列情况应该焊接1个见证件:每种焊接工艺评定(或代表范围):a.

b.每个车间:

每台承压设备(对2.3级设备,除管道外,对环焊缝不要求焊接见证件)。12.1见证件母材应取自为制造该设备所提供的材料或与之同一炉号的材料12.3见证件母材的锻造方向应做出标记,并符合工艺评定试验的规定。但对于2、3级1设备·允许改变母材试板锻造方向。12.4见证件的焊接材料应是产品焊缝所果用的同一批号材料。12.5见证件所使用的焊接设备应与焊接产品时所果用的设备相间,12.6见证件最好设在产品纵向焊缝延长段上,并与产品同时焊接,如果另设焊接试件.则32

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.4-96

应保证焊接方法、焊接场地、焊接位置等与产品焊接相同,并采用与产品相同的焊接工艺施焊,试件厚度应与产品相同。

12.7见证件应在质检人员监督下,根据相应的产品焊缝实施条件进行焊接,12.8见证件应由焊接产品焊缝的焊工,采用与产品焊缝相同的焊接参数进行焊接。焊接见证件的记录内容应与焊接工艺评定试验中记录的内容相同。12.9

12.10在最后无损检验过程中发现的缺陷禁止补焊,并将缺陷的大小和产生的原因填写在记录报告中

12.11见证件的热处理

12.11.1见证件所经受的热处理必须与产品焊键相同。12.11.2见证件与产品应尽量同处理,如果在技术上不可能将见证件和设备同炉热处理时,可将见证件和设备分开热处理,恒必须保证见证件和设备的热处理条件相同,即加热速度、最高加热温度、保温时间和冷却条件等都必须相间。12.11.3见证件上应固定若干个热电偶,12.12见证件的评定

12.12.1应尽可能在埠接和热处理后的两个月内,对焊接见证件接头做出评定。12.12.2如果产品焊缝要求焊后热处理,则应把见证件接头切成两部分+将其中的半块进行与产品焊缝相同的热处理·并尽量同炉处理,这半块见证件的长度应能保证完成所有规定的试验或可能的复核试验。

另半块见证件可不进行热处理或经受一次模拟消除应力热处理。它可用于检测和控制质量偏差或存放起未作复核试验和可能的模拟,补焊试验,这部分见证件应鼓存放起来·直到产品见证件记录报告得到验证为止。12.123见证件接头应进行与产品焊缝相同的无损检验,并采用与它所代表的焊缝最高质量相对应的验收标准。

12.12.4敲坏性检验试样应取自见证件上无损检验合格的部位。12125在产品见证件上进行的试验内容和要求得到的试验结果应与产品归接技术条件要求相一致。

12.12.5.1拉伸性能

a:在室温和设计温度下。焊缝金属抗拉强度和届服强度至少等于母材所规定的最低要求。

b。室温下焊接接头抗拉强度应至少等于母材规定的最低强度,当设计度性能有要求时-接设备技术要求进行。

c。对由两种不同母材焊成的接头或焊缝:其强度应取其中的较低值。拉伸试验按GB/T2651和GB/T2652进行。

d对于2.3级设备不要求作焊缝金隔纵向拉伸试验。42.12.5.2弯性能

对接接头的面弯,背弯和侧弯试样弯曲180°,弯曲直径为4t.两支承座距离为6.2时,在焊缝和势影响区拉伸面上不应出现大于3mm的单个裂纹,气孔和夹尴。曲33

PDF文件使用“pdfFactoryPro\试用版本创建fineprint.com.cn试验按GB/T2653规定进行

12.12.5.3冲击韧击

EJ/T1027.4-96

焊缝金属热影响区冲击韧性试验按GB/T2650规定进行。热影响区试样缺口底a.

部应与熔合线距离为1~4mm。

b.对于1级设备的热影响区冲击试验,规定0C时平均值为50J/cm,其中最小值为35J/cm,1级设备焊缝金属冲击韧性值应等于母材的规定值。c,对于2.3级设备·在一般情况下只作与母材供货时规定的相对应深度部位的母材热影响区冲击试验·但在未经消除应力热处理的碳钢和低合金钢的特待殊情况下,应在表面取样进行热影响区冲击试验。

12.12.5.4.化学成分分析

化学成分分析方法按GB/T223规定进行,试样尽量敢自没有母材稀释影响的焊缝金属.分析结果应符合设计技术文件要求。12.12.5.6金相检验

金相检验取宏观(按GB/T226)和微观(放大200倍)两种试样,在焊缝的整个横截面上进行。其结果,去观应无任何裂纹、未焊透,未熔合以及射线探伤超标的缺陷,微观应验证焊缝和热影响区不存在率硬组织和显微裂纹,并附金相照片放入交工文件中。12.12.5.7硬度谢量

热影响区最大维氏硬度不应大于320.硬度测量方法按GB/T2654执行,并在最终按头上进行测量。

12.13产品见证件报告

产品焊缝见证件报告应由制造厂编写并至少包括以下内容:a

见证件所使用的母材和焊接材料的批号(炉号),见证件无损检验结果。

见证件评定试验结果。

13文工文件

母材及焊提材料的质量证明书.验收报告。焊接坡口检验报告

焊接工艺评定及相应的焊接工艺规程编号。焊工(包括焊接操作工),焊接车间的名称或代号。焊缝热处理报告。

焊缝外观检查及无损检验报告。产品见证件报告,

不符合项处理情况及焊缝补焊报告。PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压水堆核电厂核岛机械设备焊接规范碳钢和低合金钢的焊接

Welding code for mechanical componentsof PWR quclear islands

Welding of carbon and low-alloy steel1主题内容与适用范围

EJ/T1027.4-96

本标准规定了压水堆核电厂核岛机械设备设计、制造,安装中对碳钢和低台金钢焊接的技术要求。

本标准适用于药皮焊条电弧焊、埋弧焊,气体保护焊及其组合方法。2引用标准

GB/T223钢铁及合金化学分析方法钢的低倍组织及缺陷酸蚀试验法GB/T 226

GR/T 2650

GB/T2651

CB/T2652

GB/T2653

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扇试验方法

GB/T 2654

焊接接头及堆焊金属硬度分析方法GB/T3323

铜熔化焊对接接头射线照相和质量分级EJ/T1027.1

EJ/T1027.3

EJ/T1027.10

EJ/T 1027.11

压水维核电厂核岛机械设备焊接规范焊接材料的验收压水堆核电厂核岛机械设备焊接规范焊接材料的存放和使用管理压水堆核电厂核岛机械设备焊接规范焊接缺陷的补焊

压水堆核电厂核岛机械设备焊接规范EJ/T1027.18

压水堆核电厂核岛机械设备焊接规范碳钢和低合金钢工艺评定

设备制造车间的技术要求

EI/T1027.19

压水堆核电厂核岛机械设备焊接现范手焊工和焊接操作工的资格

EJ/T1039核电厂核岛机械设备无摄检验规范中国核工业总公司1996-10-24批准1997-02-01实施

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn3材料

EJ/T1027.4—96

3.1每材

3.1.1核岛1级设备所使用的所有核电专用的结构材料应满足专用技术条件要求,并严格限制铜、硫、磷及其它微量元索的含量3.1.2焊接母材应按批号(或护号)提供符合质保要求的质量合格证书,并接专用技术条件或订货技术条件验收,验收合格方可使用。3.2焊接材料

3.2.1核电用低碳钢、合金结构钢的焊接应使用专用焊接材料,并应符合有关专用技术条件的规定。

3.2.2各种焊接材料应按EJ/T1027.1进行验收。3.2.3焊材的入库,存放和使用应按EJ/T1027.3实施。手焊接坡口制备

f.坡口形式

焊接坡口形式应与图样规定相一致。4.2坡口制备

4.2.1碳素钢和抗拉强度不大于540MPa的碳锰钢可采用冷加工方法,也可采用热加工方法制备坡口,采用热加工方法时-应仔细清除坡口表面的熔赢,毛刺、并显露金属光泽。4.2.2抗拉强度大于540MPa的低合金钢采用冷加工方法制备坡口。4.2.3坡口表面必须保证光洁平整,无裂纹、分层、夹造等缺陷。4.3坡口表面,边缘和邻近区域的状态+3.1坡口表面和边缘的邻近区域的状态必须和焊接工艺和无损检验的操作工艺相适应,+.3.2坡口表面和两例边缘的邻近区域在足够的宽度范围内(手弧焊10mm埋弧焊,气休保护焊为20mm)应洁净.无水,氧化物、油污,积渣和其它有害杂质。4.4坡口组装前的检验

4.1外观检查和尺寸检验

+.4.1-1坡口加工之后应对坡口的形式,尺寸,表面租度等进行检验,升符合施工图要求。

4.41.2应对焊件坡口及其附近区表面进行目测检验外观检查,如果有缺陷时,应按图样和技术条件规定进行处理,当允许补焊时,按E1/T1027.10规定进行修补。4.4.1.3外观检查和尺寸检验中只有出现非一致情况下,才填写报告或不符合项卡片。4.4.2表面检验

碳钢和低合金钢的焊接坡口区域应按EJ/T1039第四篇进行100%的磁粉探伤,如果磁粉探伤有难则可接EJ/T1039第三篇进行100%的渗透探伤。焊接坡口不允许存在任何缺陷,如有缺陷,则应进行打磨或修补。4.5坡口表面缺陷的修礼

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T 1027. 4--96

可以用打磨或其它机械方法消除缺陷,缺陷消除应保证坡口外形的变化不影响焊接工艺正常进行·否则应对该缺陷在消除之后实施补焊。坡口的补焊应遵守下列规定:a:补焊所采用的焊接方法和焊按工艺应满足产品焊缝补焊要求b.补焊之后应对焊缝金扇按EJ/T1039实施磁粉操伤,如果补焊厚度大于5mm,则还应对焊缝金届进行超声探伤,探伤结果应无任何缺陷。坡口补焊后应将补焊的位置和尺寸等参数记录在报告或不符合项卡片中。C

5坡口的组装和检验

5.1有关定位焊缝的规定

5.1.1定位焊缝所使用的焊按材料应是用于焊接产品的材料,并且应经过验收合格。5.1.2实施定位焊的焊工应由考核合格的焊工完成。5.1.3定位焊区的清理应与产品焊接相同。5.1.4、定位焊缝不应有裂纹,咬边和气孔,起弧收孤处不应有缩孔.强坑和裂纹等缺陷。5.1.5定位焊缝长度及其问距应在焊接工艺规程中规定,定位焊缝两端应被加工成倒角。5.1.6如果焊接产品时需预热,则定位焊时要对母材进行相同温度的预热。预热区必须扩展到待焊区的周围,使距焊缝至少50mm的区域内都达到预热的最低温度,5.1.7对于不合格的定位焊缝,应全部铲除并移位重焊,不允许在原位置上再点焊。5.2组装后的检验

待焊工件在组装之后和施焊之前按工艺规程或1艺卡片对坡口间隙.错边量,平直度等行检查·并与施工图及有关技术茶件一致。组装件的错边量应符合5.3条要求。5.3错边量的规定

5.3.1等厚度双面焊或单面焊双面成形的对接接头错边量规定见表1.表!

对口处名义厚度

1.2级设备

最大对口错边量

(+2)最大值为8mm

3级设备

《台+2)最大值为10mm

5.3.2不等厚度双面焊或单面全焊选的对接接头错边量的规定,当两对接板厚度不等时,如果出现下述情况则可按下图要求单面或双面削薄板厚边缘。板厚度不大于10mm,两板摩度差超过3mm;a.

b.薄板厚度大于10mm,两板厚度差超过5mm,或超过薄板厚度的30%。25

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnL/23(h-)

EJ/T1027.4—96

L,L:>3(t,-:)环缝

L2,-)鞋

在图1中内表面的最大错边量应遵守5.3.【中的规定,取t=1。在图2中两组件中心线的最大错边量应遵守5.3.1中的规定,取-2.5.3.3不等厚度且厚度差不满足5.3.2条的零件之间的对正公差:a

把不同厚度零件的中心线错开.使内表面的最大错边盘满足表1要求.此时为薄零件厚度。

对于纵向焊缝,应使不同厚度零件的中心线对准。两零件中心线的最大错边量应b.

鸿足表1要求·此时!为薄零件厚度。5.3.4单面不焊透焊接接头的错边量1、对于等厚度的组件,内表面的最大错边量不应该超过(去+1)mm,且对1、2级的设备错边量不超过3.0mm:3级设备不超过3.75mm。b对于不等厚度的组件,取薄板厚度为1,内表面的错边量应符合5.3.2中规定。6永久性和临时性附件的焊接

6.1设备上永久性和临时性附件的焊接要求与结构焊缝相同。62水久性和临时性附件的焊接应在设备最终消除应力热处理之前完成。6.3处在承压设备墅上的永久性附件的焊缝要求连续并且完全焊透(其中绝热支撑板和其它中间垫板不包括在内)

6.4临时性附件的拆除应在设备最终热处理之前完成。拆除时宜采用机械方法,如果用热切割方法时应切至距设备母材表面大于5mm处,然后用机被方法去除余下部分。拆除启其切口部位用渗透探伤.不允许存在缺陷。26

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn-

7产品焊接

EJ/T1027.4-96

T1制造厂的焊接车间应符合EJ/T1027.18的规定。7.2射线和超声检验人员应取得1级或1级以上证书。7.3手焊工(包括定位焊工)、焊接操作工应按EJ/T1027.19进行资格评定并取得资格证书。

74焊接要求

7.4.1焊接产品之前应按EJ/T1027.11进行工艺评定,并根据工艺评定的结果制定焊接工艺规程。手焊工及焊接操作工必须按照该工艺规程及有关工艺文件,技术标准施焊。7.4.2焊接环境出现下列任一情况时,必须采取有效防护措施.否则禁止施焊:a.

手工焊时风速大于10m/s,气体保护焊时风速大于2m/s:相对湿度大于90%:

雨雪直接袭击的环境

环境温度低于-10℃或焊件温度低于+5℃7.4.3应在引弧板或坡口内引弧,禁止在非焊接部位引弧。防止地线.电缆线·焊钳与焊件打弧。不允许电弧擦伤母材表面。7.4.4

多层焊时,各层间焊接交替处应错开,接弧处应保证焊透与熔合,焊道衔接处应缓7.4.5

过渡。

7.4.6压力边界的角焊缝的根部应保证焊透施焊过程中应控制道间温度不超过规定的范围,当焊件预热时,道间温度不得低于7.4.7

预热温度。

7.4.8每条焊缝应尽可能一次焊完。当中断焊接时,对冷裂纹敏感的焊件应及时采敢后热、缓冷等措施。重新焊接时应按规定进行预热。7.4.9焊接完毕后.焊工(包括操作工)应仔细清再焊缝表面,自检合格后,按图样或枝术条件规定.焊工在相应位置或文件上进行标记式签字以可。7.4.10设备焊接时.每完成一项焊接操作后,应对每一焊接操作或按照同一焊接工艺焊接的一组操作,填写一份产品焊接记录报告。7.5封底焊道

7.5.1根部焊道的清根与开槽宜采用打磨,风铲、机加工等机械方法进行,当用热加工方法清根时,应打磨至显露金圖光澤。75.2焊道清根后,封底焊接以前应对根部进行一次磁粉探伤或渗透探伤。如果探伤发现有未熔合、未熔透、焊瘤、夹杂及氧化物等缺陷时.应进行去除。7.6焊接过程中的检验

76.1在焊接过程中,应对每一道焊缝金属在去后进行目测检验。7.6.2如果目测检验中发现有裂纹,则应停止施炉,并查明原因。7不3如果目测检验中发现有表面气孔,焊瘤,火潼等缺陷、则应采用打磨等机核方法清除。打磨时应避免出现过热区。PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn27

EJ/T1027.4-96此内容来自标准下载网

7.6.4焊道表面必须是连续的,厚度要均匀,并与邻近焊道表面平滑过渡,7.7焊接过程中对焊接参数的检验7.7.1焊接参数必须满足焊接工艺规程的规定。7.7.2焊接参数测量仪器的使用应符合计量法的有关规定。8与焊接有关的热处理

8.1预热

8.1.1核电用部分钢号推荐的预热温度见表2.不同钢号相焊时.预热温度按预热温度要求较高的钢号选取。采用局部预热时,应防止局部应力过大。预热的范围为焊缝两侧各不小于焊件厚度的3借且不小于100mm。

低碳钢

16MnHR

20MnMR

A508-3

50~-100

8.1.2需要预热的焊件在整个焊接过程中应不低于预热温度。预热温度

8.13当采用热加工方法下料、清根开槽或施焊临时焊缝时.亦需考虑预热要求。8.2后热

8.2.1对冷裂纹敏感性较大的低合金钢种或拘束度较大的焊件,当焊后不立即实施消除应力热处理时.则应考虑对焊缝采取后热处理措施。8.2.2后热处理应在焊件冷到规定的预热温度之前进行。8.2.3后热温度和保温时间应遵守焊接工艺现程中的规定,后热温度推荐为不小于250C,保温时间推荐为4h。

82.4后热区的范围为焊缝两侧各不小于焊件厚度的3倍,且不小手100mm。8.3消除应力热处理

推荐消除应力处理规范见表3

8.3.1不同辆种相焊时,消除应力热处理规范应按较高的钢种执行,但温度不应超过两者中任一钢种的下临界点AC1。

8.3.2非承压部件与承压部件相焊时,应按承压部件的消除应力热处理规范执行。8.3.3消除应力热处理应在压力试验前进行。应尽可能地采取整体热处理,当需分段热处理时,破加热的重叠部分长度至少为8.3.4

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.4-96

1500mm。重受区域不包括管接头或任句外形不连续部位及加热区以外部分。应果取措施,防止产生有害的温度梯度,必要时应对重登区进行二次热处理。表3

既破钢

碳锰钢

A508-3

捍后慧处理

550~6257

建攻最低为575C

中间热处理

最热处理

615±15c

最小厚度

30mm如果

此厚度为

35mm)

任意厚度

保温时间

毒旁米旺度2mun

最少30min

最多12min

每25mml厚度60mm

最少为10mim

超过120m时

时间为

120+15×

(为厚度)

注-1)中间热处理温度应低于量终热处理温度,25

升温速度和

玲却速度

a,最大厚度不超过25mm的设

220c/h

b.厚度大于25mm的设备取下

再再个值中较大的一个

220×25c/h

(1为厚度)

8.3.5简体环焊缝果取局部热处理时,加热带不小于材料厚度的4倍,焊缝每侧达到热处理温度的最小宽度不得小于焊缝厚度与50mm中的最小值。8.3.6当对接管与设备相焊的整国焊缝进行局部热处理时,其达到热处理温度的区域为焊鞋加两侧各不少于材料厚度二倍的区域。8.3.7当来用内部加热方法对设备进行热处理时,在设备上要放置保温层·其加热区尺寸应符合8.3.5和8.3.6的要求.并应取措施止设备变形。8.38

消除应力帮处理要求如下:

焊件应放置在具有足够高度的位置上,以避开护子烟道,加热火焰不得直接喷向要热处理的焊件:

焊件的进炉温度不得高于400℃:升温和保温期间应控制加热气氛,防止焊件表面过度氧化焊件出炉时,炉温不得高于400它.出后应在静止的空气中冷却。d.

9焊缝的清理及焊缝的目测与尺寸检验爆缝的清理

9.1.1产品焊缝焊完之后,应对焊缝表面进行清理,必要时应对焊缝表面进行加工,以符合施工图中规定的公差和粗髓度等要求。9.12应除掉粘附在接头及其邻近表面上的所有飞溅,焊渣,氧化皮和油脂等可能防碍无损检验的物质。

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn9.2焊继的外观和尺寸检验

EJ/T1027.4-96

9.2.1在本标准规定的其它无损检验之前应对产品焊缝进行外观和尺寸检验,并保证焊缝的外观尺寸符合规定要求,

9.2、2外观检查应包括全部焊缝及其热影响区,检验结果应保证焊缝区域表面不得有裂纹,未熔合,未填满的弧坑、焊瘤、咬边,未焊透,表面夹渣,表面气孔等缺陷。9.2.3焊缝表面应平整光洁、两侧与母材平缓过渡、外形尺寸应符合要求。焊缝余高应满足表4中规定,

封底焊接

不射底焊链

1级焊缝

(焊道宽度+1)

(言焊道宽度+1)

(品辉道宽度+1)

道上未整平焊载

焊缝的无损检验

最大值为1.5

(为坏健厚度)

管子对接焊鞋

2、3级症

(六焊道宽度+2)

(辉道宽度+2)

管子对接焊罐

焊道宽度+2)

最大值为3

(为焊缝厚度)

碳钢和低合金钢的表面检验应采用磁粉探伤,当磁粉探伤有国难时,可以用渗透探碳钢和低合金钢的体积检验可采用射线探伤和/或超声探伤方法。10.2

拾验范围

10.3.1对于对接接头厚度≥10mm的一,二级焊缝应进行磁粉、射线或超声探伤。对角焊纤如果集不能进行射线或超声探伤时,则对接头的每三层熔煌道和根部焊道做一次造粉或渗透探伤:三级焊缝应做表面探伤或渗透探伤及射线探伤。在管道接头厚度1250mm情况下应进行上述检验。射线检验比例分别为:一级,二级焊缝:100%。

三级焊缝,10%,如发现有超过验收标准的缺陷则应对该批焊缝进行100%的检验。10.3.2焊缝的表面检验区域应包括焊缝金属和距焊缝金属至少为15mm相邻母材区。当接头内表面可以接近时,也应包括内表面的检验。10.3.3焊缝的体积检验区域应包括焊缝金属和各组件的相邻母材区,其距离为:1>30mm时.距实际坡口或者在补焊情况下距缺陷清理沟褶距离至少为10mm。t≤30mm时.距实际坡口距离或在补焊情况下距缺陷清理沟槽距离至少为5mm。:对接焊缝焊件厚度或角焊键支撑件厚度。30

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn10.4检验时间

EJ/T1027.4-96

焊缝最后的体积检验应在最终消除应力热处理后进行,但如果中间热处理温度包含在最终热处理所规定的温度范固内时,最后体积检验也可在中间热处理后进行。10.5合格要求

10.5.1渗透探伤

探伤方法按EJ/T1039规定

只考虑缺陷显示大于2mm的情况,具有下列任何一种缺陷的焊缝均为不合格:a

线性显示:

最大尺寸大于4mm的圆形显示:

c.3个或3个以上成直线排列的显示,其边缘间的距离小于3mmd,在最大尺寸不超过20cm的100cm矩形表面上,对于1级焊缝存在5个以上成群显示.对于2级焊缝存在8个或8个以上的成群显示,对于3级焊缝存在12个或12个以上成群显示,

10.5.2磁粉检验

探伤方法按EJ/T1039规定,

只考虑缺陷显示大于2mm的情况,具有下列任何一种缺陷的焊缝均为不合格:线性缺陷显示:

b.尺寸大于4mm的非线性显示

c:3个或3个以上成直线排列的显示:其边缘的间距小于3mm+或者其边缘间距在3~6mm范围时,但显示的总长度对于1级焊缝超过20mm.对于2级焊缝超过30mm.对于3级焊缝超过40mm。

如果两个显示之间的间距小于其中最小显示长度的二倍·则这两个显示被视为一个显宗。

10.5.3射线照相探伤

探伤方法接GB/T3323规定。

具有下述任何一种缺陷的焊缝均为不合格a。所有的气孔如果它的最大尺寸工,大于表5中的值:b.所有立的单个爽道,如果它的最大尺寸上,大于或等于表5中的值。如果两个缺陷之间的间距小干其中最短缺陷的6倍(3级焊缝为3倍).则可把这两个缺陷视为一个单个缺陷考虑。

c.在不到12或150mm的长度上,任一线状气孔(或蜂窝状气孔)的累积长度(气孔直径的总和)L,超过表5中数值。如果两个相邻气孔之间的间距小于其中最大一个气孔最大尺寸的6借(3级焊缝为3信)刚可把这两个气孔看作属于同一个蜂离状气孔或尚一线状气孔,d任间形式的裂纹、未熔合,未焊透以及任何形式的咬边。排列成直线的类杂物,在12长度内,其累积长度超过(3级焊键为2)。如果两个缺陷之间的间距小于其中最短缺陷长度的6倍(3级焊缝为3倍),则可把这31

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn两个缺陷视为一个缺陷。

10.5.4超声探伤

只对1,2级焊缝要求超声检验,EJ/T1027.4-96

合格要求应与射线照相检查要求相同。表5

塑摩厚

10.6报告

1缓焊垫

2缓焊罐

e/3或6

中的最

3级焊缝

10.6.1对于渗选探伤和磁粉探伤,只有出现非一致情况下.才填写报告。10.6.2对于射线探伤和超声探伤,应系统地填写报告。11产品焊缝的补焊

中的最

如果在产品焊缝无损拉验中发现有不符合标准的缺陷,则应对该缺陷进行清理并实施补焊。产品焊缝的补焊应参照EJ/T1027.10实施,12产品焊接见证件

12.1对于1.2、3级设备的主要焊缝,但不包括管座、接管、进人口.法兰以及插套接头焊缝.针对下列情况应该焊接1个见证件:每种焊接工艺评定(或代表范围):a.

b.每个车间:

每台承压设备(对2.3级设备,除管道外,对环焊缝不要求焊接见证件)。12.1见证件母材应取自为制造该设备所提供的材料或与之同一炉号的材料12.3见证件母材的锻造方向应做出标记,并符合工艺评定试验的规定。但对于2、3级1设备·允许改变母材试板锻造方向。12.4见证件的焊接材料应是产品焊缝所果用的同一批号材料。12.5见证件所使用的焊接设备应与焊接产品时所果用的设备相间,12.6见证件最好设在产品纵向焊缝延长段上,并与产品同时焊接,如果另设焊接试件.则32

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.4-96

应保证焊接方法、焊接场地、焊接位置等与产品焊接相同,并采用与产品相同的焊接工艺施焊,试件厚度应与产品相同。

12.7见证件应在质检人员监督下,根据相应的产品焊缝实施条件进行焊接,12.8见证件应由焊接产品焊缝的焊工,采用与产品焊缝相同的焊接参数进行焊接。焊接见证件的记录内容应与焊接工艺评定试验中记录的内容相同。12.9

12.10在最后无损检验过程中发现的缺陷禁止补焊,并将缺陷的大小和产生的原因填写在记录报告中

12.11见证件的热处理

12.11.1见证件所经受的热处理必须与产品焊键相同。12.11.2见证件与产品应尽量同处理,如果在技术上不可能将见证件和设备同炉热处理时,可将见证件和设备分开热处理,恒必须保证见证件和设备的热处理条件相同,即加热速度、最高加热温度、保温时间和冷却条件等都必须相间。12.11.3见证件上应固定若干个热电偶,12.12见证件的评定

12.12.1应尽可能在埠接和热处理后的两个月内,对焊接见证件接头做出评定。12.12.2如果产品焊缝要求焊后热处理,则应把见证件接头切成两部分+将其中的半块进行与产品焊缝相同的热处理·并尽量同炉处理,这半块见证件的长度应能保证完成所有规定的试验或可能的复核试验。

另半块见证件可不进行热处理或经受一次模拟消除应力热处理。它可用于检测和控制质量偏差或存放起未作复核试验和可能的模拟,补焊试验,这部分见证件应鼓存放起来·直到产品见证件记录报告得到验证为止。12.123见证件接头应进行与产品焊缝相同的无损检验,并采用与它所代表的焊缝最高质量相对应的验收标准。

12.12.4敲坏性检验试样应取自见证件上无损检验合格的部位。12125在产品见证件上进行的试验内容和要求得到的试验结果应与产品归接技术条件要求相一致。

12.12.5.1拉伸性能

a:在室温和设计温度下。焊缝金属抗拉强度和届服强度至少等于母材所规定的最低要求。

b。室温下焊接接头抗拉强度应至少等于母材规定的最低强度,当设计度性能有要求时-接设备技术要求进行。

c。对由两种不同母材焊成的接头或焊缝:其强度应取其中的较低值。拉伸试验按GB/T2651和GB/T2652进行。

d对于2.3级设备不要求作焊缝金隔纵向拉伸试验。42.12.5.2弯性能

对接接头的面弯,背弯和侧弯试样弯曲180°,弯曲直径为4t.两支承座距离为6.2时,在焊缝和势影响区拉伸面上不应出现大于3mm的单个裂纹,气孔和夹尴。曲33

PDF文件使用“pdfFactoryPro\试用版本创建fineprint.com.cn试验按GB/T2653规定进行

12.12.5.3冲击韧击

EJ/T1027.4-96

焊缝金属热影响区冲击韧性试验按GB/T2650规定进行。热影响区试样缺口底a.

部应与熔合线距离为1~4mm。

b.对于1级设备的热影响区冲击试验,规定0C时平均值为50J/cm,其中最小值为35J/cm,1级设备焊缝金属冲击韧性值应等于母材的规定值。c,对于2.3级设备·在一般情况下只作与母材供货时规定的相对应深度部位的母材热影响区冲击试验·但在未经消除应力热处理的碳钢和低合金钢的特待殊情况下,应在表面取样进行热影响区冲击试验。

12.12.5.4.化学成分分析

化学成分分析方法按GB/T223规定进行,试样尽量敢自没有母材稀释影响的焊缝金属.分析结果应符合设计技术文件要求。12.12.5.6金相检验

金相检验取宏观(按GB/T226)和微观(放大200倍)两种试样,在焊缝的整个横截面上进行。其结果,去观应无任何裂纹、未焊透,未熔合以及射线探伤超标的缺陷,微观应验证焊缝和热影响区不存在率硬组织和显微裂纹,并附金相照片放入交工文件中。12.12.5.7硬度谢量

热影响区最大维氏硬度不应大于320.硬度测量方法按GB/T2654执行,并在最终按头上进行测量。

12.13产品见证件报告

产品焊缝见证件报告应由制造厂编写并至少包括以下内容:a

见证件所使用的母材和焊接材料的批号(炉号),见证件无损检验结果。

见证件评定试验结果。

13文工文件

母材及焊提材料的质量证明书.验收报告。焊接坡口检验报告

焊接工艺评定及相应的焊接工艺规程编号。焊工(包括焊接操作工),焊接车间的名称或代号。焊缝热处理报告。

焊缝外观检查及无损检验报告。产品见证件报告,

不符合项处理情况及焊缝补焊报告。PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 行业标准

- YS/T891-2013 高纯钛化学分析方法 痕量杂质元素的测定 辉光放电质谱法

- QX/T365-2016 气象卫星接收时间表格式

- YS/T515-2012 钨丝下垂试验方法

- YS/T940-2013 柠檬酸金钾

- FZ/T01084-2017 粘合衬水洗后的外观及尺寸变化试验方法

- RB/T151-2016 食品微生物定量检测的测量不确定度评估指南

- QX/T409-2017 农业气象观测规范 番茄

- JB/T1308.5-2011 PN2500超高压阀门和管件 第5部分:凹穴接头

- YS/T3044-2022 铜冶炼侧吹炉协同处置氰渣技术规范

- HG/T4628-2014 工业用偏二氯乙烯

- NB/T33006-2013 电动汽车电池箱更换设备通用技术要求

- HG/T4268-2011 纺织染整助剂 棉用固色剂 固色效果的测定

- DGJ08-2077-2010 危险性较大的分部分项工程安全管理规范

- JB/T11106-2011 支腿式液压凿岩机

- TSGZ7002-2004 特种设备检验检测机构鉴定评审细则

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2