- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- EJ/T 1027.5-1996 压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的堆焊

标准号:

EJ/T 1027.5-1996

标准名称:

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的堆焊

标准类别:

其他行业标准

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

362.18 KB

部分标准内容:

中华人民共和国核行业标准

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的焊接

Welding code for mechanical componentsof PWR nuclear islands

Welding of austenitic stainless steel1主题内容与适用范围

EJ/T1027.5—-96

本标准规定了压水堆核电厂核岛机械设备设计、建造中有关奥氏体不锈钢轧制件.设件.精密待件通用焊接技术要求。本标准适用于药皮焊茶电弧焊,俏性气体保护焊,埋疆焊及其上述方法的组合焊。本标唯和设备设计图样及其相应的技术要求或技术案件配合使用,当二者不一致时·应以图样及其相应的技术要求为准。2引用标准

GB/T223

GB/T 229

GB/T983

GB/T1220

GB/T 2270

GB/T2650

GB/T2651

GB/T2653

GB/T3280

GB/T3323

GB/T4237

GB/T4233

GB/T4238

GB/T4242

钢铁及合金化学分析方法

金属夏比(U型缺口)冲击试验法不锈钢焊条

不锈钢棒

不锈钢无缝钢管及第1号修改

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊接接头弯曲及压扇试验法

不锈钢冷轧钢板

钢熔化焊对接接头射线照射和质量分级不锈钢热轧钢板

借性气体保护焊接用不锈钢摔及钢丝耐热钢板

焊接用不锈钢丝

GB/T4334.5

不锈钢硫酸-硫酸铜腐蚀试验方法中国核工业总公司1996-10-24批准36

1997-02-01实施

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.5-96

EJ/T1027.1压水堆核电厂核岛机械设备焊接规范焊接材料的验收EJ/T1027.3压水堆核电厂核岛机械设备焊接规范焊接材料的存效和使用管理EJ/门1027.10压水堆核电厂核岛机械设备焊接规范焊接缺陷的补焊E门1027.12压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的焊接工艺评定

压水堆核电厂核岛机械设备焊接规范设备制造车间技术要求EJ/T1027.18

EJ/T1027.19玉水堆核电厂核岛机械设备焊接规范手焊工和焊接操作工的资格评定

JB/T3223

焊条质量营理规程

核电厂核岛机械设备无损检验规范EJ/T1039

3材料

3.1焊件母材

3.1.1本标准涉及的奥氏体不锈钢焊件母材主要钢种有:1Cr18Ni9(GB/T4237);0Cr19N19(CB/T4237);00Cr19Ni11,0Cr19N9N(GB/T4237):00Cr18Ni10N(GB/T4237):0Cr17N:12Mo2(GB/T4237):00Cr17Ni14Mo2(GB/T4237).0Cr19N:13M03(GB/T4237):00Cr19Ni13Mo3(GB/T4237)0Cr18N:11T/(GB/T4237):0Cr18Ni11Nb(GB/T4237).3.1.2焊件母材除应符合相应标准GB/T3280,GB/T4237.GB/T4238.GB/T2270.GB/工1220规定外,还应满足专用技术文件和图样中的技术要求。3.1.3对核级设备用焊件母材应遥项按批号(或炉号)进行复验并提交复验报告.其结果应符合情应的国家标准,采购技术条件和专用标准的有关要求。3.1.1钢材应接批号(或炉号)、品种、钢号、规格、入库时间等分类存放于离地面不小于:03m,并有顶棚的货架上,且有明显标记。当钢材下料切割后,标记应立即按规定移植。3.15对出现表面划伤、锈斑等超标缺陷以及对质量有怀疑的材料不得发放使用。,3.2焊接材料

3.2.1焊接材料除应符合GB/T4242、GB/T983,GB/T4233规定外,还应满足专用技术文件和图样中的技术要求。

3.22购进的各种焊接材料应具有质量合格证明书,并按EJ/T1027.1规定复验或验收。3.23常用焊接材料推荐选用牌号(或型号).符合GB/T983.GB/T4233.GB/T4242要求,列入附录A供设计者参考。

4焊接材料存放与使用

4.1焊材存放与使用按EJ/T1027.3规定进行。→2有关焊条质量管理的其它各项要求应符合JB/3223中有关规定。37

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn5焊件下料、坡口加工及组对

EJ/T1027.5-96

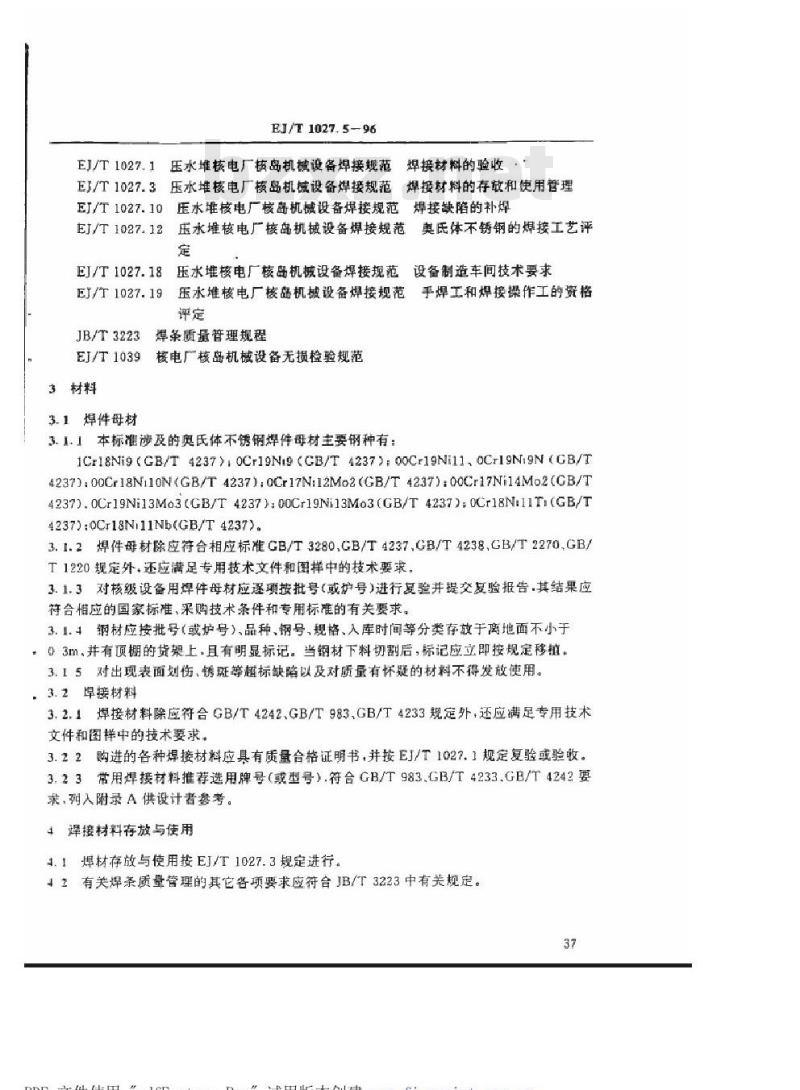

5.1焊件的切割应采用机械(冷加工)方法,当使用等离子切割时,应去除切口边缘的熔渣,毛刺、飞渡并去掉婆碳层,显露出金闻光泽。5.2焊件坡口型式、尺寸应按图样规定加工并和焊接工艺评定相适应。5.3对核1.2.3级设备坡口加工必预采用机械方法,当对2.3级设备焊缝采用碳弧气刨排焊根时.必去掉渗碳层显露出金周光泽,5.4对坡口及附近区表面,进行目测或用5倍放大镜检查,对1.2.3级设备应按EJ/T1039规程进行100%液体渗透检查,对所发现的缺陷应进行磨修。当需要补焊时,按EJ/T1027.10进行,修补后重新进行上述规定的表面检查,合格后才可组对焊接。5.5不等厚度零件对接时,两厚度差超过5.7条允许的错边量时,应按图1要求,对厚件进行削薄,以适应制造和运行期间的在役检查并使接头受力合理。3(4,-环建

4-)纵载

5.6焊接区域内、外表面污物、油渍等必须清理干净才可进行组装。组装时应避免强行组对。局部矫形一般应采用静力顶压,必要时可使用铜锤或堆铜的锂,禁止用铁锤直接敲击焊件表面,组装中使用的工具、机具等与不锈销接触面应垫不锈钢。5.7被焊件装配充许错边量,当施工图样及有关技术条件没有规定时应满足5.71和5.7.2 条中的规定值。

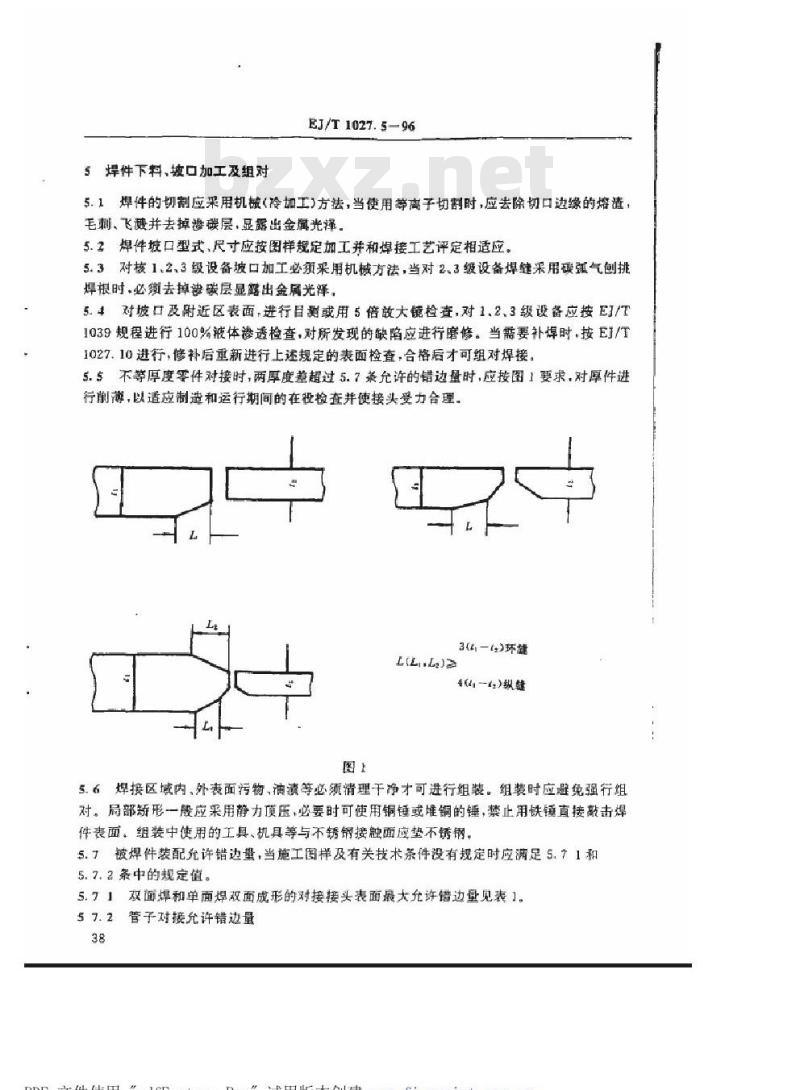

5.71双面焊和单面焊双面成形的对接接头表面最大允许错边量见表1.57.2管子对接充许错边量

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn相

EJ/T1027.596

表1对接接头内表面最大允许错边量对口处厚度

10≤20

内表面最大允许错边量

,二级设备

/16且不大于8

三缓设备

/10且不大于10

①可以把不等厚度零件中心线错开,使其内表面最大错边量小于上迷相同厚度对接允许值②对于级向焊缝应使弹零件如下图示处于厚件二十表面之间即41A2

5.7.2.1对加工过孔的管子环缝对接错边量b≤10%t且不大于1.0mmbZxz.net

式中..-.—充许错边量:

一对口处名义厚度。

5.722板卷管对接织焊缝内表面错边量当≤20.0mm时为1.0mm

20<≤40.0mm时为:/20mm

140.0mm时为不大于2.0mm

式中——对口处厚度。

5.72.3板卷管对接环缝内表面错边量20

对1,2级设备应不大于3.0mm。

对3级设备应不大于3.5mm。

式中:——充许错边量。

对于超差错边应按5.5条要求对厚件进行前薄处理。58组装后检查

破厚件组装后,在产品焊接前进行下列各项检查。PDF文件使用\pdfFactoryPro\试用版本创建fineprint.com.cnmm

EJ/T 1027.5-96

5.8.1装配质量检查:错边量,对口间,平直度等,每个对口至少谢量四点.质量要求按相应图样,技术要求及5.7条规定。5.8.2定位焊缝一般应为正式焊缝的组成部分,5.8.2.1定位焊工应根据EJ/T1027.19的规定,评定合格。5.8.2.2焊接设备,焊接工艺.焊材及对定位焊区的理等应与焊接正式产品要求相向。5.8.3定位焊缝不应有裂纹,咬边,起弧和收孤部位不应有密集气孔.弧坑,裂纹等,定位焊缝长度及其间距应在焊接工艺规程中规定,为了保证正式焊链的质量,定位焊缝头尾要打磨成倒角。

5.8.4对不合格的定位焊缝·要铲掉移位重焊,不允许在原位置再点焊,6永久性和临时性附件的焊接

设备上水久性和临时性附件的焊接,除应符合本标准第8条规定外,还应符合下述要求:

6.1永久性和临时性附件的焊接应在设备最终热处理前完成,6.2处在承压和承载重要设备(构件)永久性树件的焊缝应连续并要求焊透(其中绝热支撑板和其它中间垫板不包括在内)。6.3临时性附件的拆除应使用机械方法,当使用热切割方法时,应切至距设备母材表面不小于5mm处,然后再用机械方法去除余下部分。6.4临时性附件拆除应在最终热处理前完成,然后用液体渗透检验其切口部位.不允许序有缺陷。

7产品焊缝的实施

焊工(包括定位焊工)应按EJ/T1027.19的规定进行考核并取得资格。7.1

72设备制造车间应满足EJ/T1027.18各项规定。7.3焊接材料应按EJ/T1027.1验收合格。7.4按EJ/T1027.12及其工艺规程进行焊接,特殊工艺评定由供需双方商定。7.5被焊件坡口区的清理、组装按图样和本标准5.6.5.7条规定进行。7.6焊接场所应避免风、雨,雪等直接囊击,药皮焊茶电孤埠风速不大于10m/s.气体保护焊风速不大于2m/s焊接环境虚度不大于90%.温度不低于一10℃.否则不得施焊。7.7为避免药皮焊条电狐焊时飞溅烧伤非焊表面,应在坡口外两侧各涂一层保护层。7.8禁止在玻口外母材表面引弧、熄弧,必要时应在焊缝起迄处加与母材相同的不锈钢引弧和炮弧板.以防止电孤打伤非焊区的母材表面,7.9为保证电弧焊单面施焊双面成形,应采用先氢死焊打底并经检验合格后再焊后续焊道。当采用自动焊含埋弧自动焊)时,打底层厚度应大于6mm以防烧穿。7.10为保证单面焊双面成形的管子对接焊时根部质量,反面应果用充氢保护措施。缸气纯度为99.99%

711在多层焊接的情况下,应采取低热输入,避免电弧横向摆动、焊层宜薄等措施·以减少4.0

PDF文件使用\pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.5-96

焊件局部过热。接触介质的焊遵应尽可能最后焊。7.12氧弧焊时应遵守先送气后起弧,灭弧后再停气的原划。气瓶内剩余压力低于1MPa时不宣再用。

7.13多层焊时,每焊一层应进行目视检查,对影响后续焊道焊接的缺陷要清除。各层间焊接起迄处应错开,焊道衔接处应平缓过镀,层间提度不高于150℃。7.14焊接完毕焊工(包括操作工)应仔细清理焊缝表面,在焊缝附近明显位置处标注焊工代号后交付检验。

8产品见证件的焊接

8.1产品焊接过程中应设焊接质量见证件,以证明产品焊的质量及其均匀性。82产品见证件的实施条件应遵照焊接工艺评定所制定的各项要求并与产品焊接条件一致。

8.3见证件一般应设在产品纵焊缝延长段上并与产品同时焊接,否则可另设试板,其厚度与产品厚度相同并应果用与产品相同的焊接方法,焊接位置、并尽可能与产品同时施焊。8.对见证件母材与焊材的要求应和产品焊接相同8.5由产品焊工焊接见证件。

8.6每台焊接产品的主要焊缝,每种焊接工艺评定,应焊一个见证件,对于规格相间,数量大的焊接接头或相同焊缝长度大的接头,应在产品焊接期间增设中间见证件,其数量一般每焊100个管子接头或管子管板接头,以长度计算的焊缝每焊100m应设一个见证件。

8.7见证件的规格尺寸除满足各项性能测定播要外,还应把可能要进行的复验也考虑在内。

8.8见证件的实施应在质检人员监督下完成。9产品焊接质量监将及检验

产品焊接质量监餐及检验是通过对各项焊前难备的检查,对产品焊缝上实施的无损检验和对产品见证件实施的破坏性检验来完成,9.1焊接无损检验工作应由经过培训考试合格持有「级或1级以上证书的人员担任,应了解不锈钢焊接特点,严格执行检验操作程序,正确使用检测设备及工具,准确掌握质量评定标准。

9.2组装质量检查见第3~6章,其内容有:焊件母材、焊材的型号(牌号)、规格。a

焊件坡口尺寸及对口公差:

坡口及焊接区域的清洁度:

d.定位焊缝质量,长度、间距、两端修磨情况。9.3焊接过程中的检验包括:

使用的焊材是否合乎要求,是否按说明书规定进行了烘干,是否按EJ/T1027.3要41

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn求保营和使用:

EJ/T 1027.5--96

焊接参数是否执行了工艺规程的要求:焊接设备是否完好,仪器,仪表是否在标定有效期内:焊接场地及环境是否合乎要求:d.

氩弧焊打底质量,

9.4产品焊缝的无损检验

9.4.1表面检查

9.4.1.1视或借助于5倍放大镜对全部焊缝及其热影响区进行检查结果:焊缝区表面其中包括可接近的内表面,不得有裂纹、未熔合,未焊透,焊瘤,咬边,未填满的弧坑,各种形式的表面气孔及焊缝成形不良等缺陷。9.4.1.2焊缝表面应平整光洁.两侧与母材金属平缓过渡,外形尺寸应符合图样及有关技术文件规定。

9.4.1.3单面焊双面成形焊缝,除仰焊位置内表面允许局部有0.5mm的凹陷外,其它位暨都不允许存在凹陷。

9.4.1.4对焊缝表面及其相邻两侧不小于15mm的母材表面按EJ/T1039进行100%的液体澄透检验。

检验结果,只考虑不小于2mm的缺陷显示,具有下列任何一种缺陷显示的焊缝均为不合格。

线性显示:

大于4mm的圆形显示;

3个及3个以上成直线排列的显示,其边缘间距小于3mmd.在最大尺寸不超过20cm的100cm矩形表面上,对1.2.3级焊缝表面存在分别为5.8.12个以上成群显示。

9.4.1.5对于重要的承载焊缝,如无法进行射线探伤检验时,则应在施焊过程中进行焊缝的分层液体渗透检验,并按规定对发现的缺陷进行修磨。94.2射线探伤

焊缝的射线检验应在外观(表面)检查合格后进行,且在要求全焊透的对接焊缝、角焊缝三通及接管焊缝等情况下进行。如使用超声操伤代替射线探伤时,其缺陷控制值与射线!检验相适应,对于不要求焊透的焊缝除有特殊规定外,一律不进行体积检验。94.2.1射线探伤方按GB/T3323规程进行,其透视量分别为:1.2级焊缝:100%

3级焊缝.10%

其余焊缝:不透视

9.4.2.2设备焊缝分级由设计文件规定。对于直径不大于219mm无缝管道焊缝其透视量按焊口计算,其余焊缝按长度计算.凡结构设计要求焊透的角焊缝,三通管件焊缝、设备接管焊缝等其透视要求与对接焊缝相同。9.4.2.3射线透视范围为焊缝本身及其焊缝两侧各不小于10mm的母材区。42

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn9.4.2.4透视标准

EJ/T1027.5-96

探伤设备录敏博即最小可见孔或线的直径,应满足GB/3323规程的规定,凡有下列任何一种缺陷和超出表3数值时均判为不合格品。任何形式的裂纹,未焊透、未熔合、密集气孔,夹渣(包括夹鸽)以及条状缺陷等。a.

分散的单个气孔和夹杂(包括夹钨)允许值见表3表3分散单个气孔,夹渣充许值

焊件厚度1

一缎焊缝

分散单个气孔,真适(包括夹钨)二级焊

三级焊髓

注·如果相邻两个气孔,夹造之间距离小于其中较大者5倍,则可把它们视为一个缺陷,②在任意10mm×50mm埠继面积上单十尤许缺陷累计长度规定如下一级焊征为L≤2d

二级焊缝为34

三级焊缝为LG4l

L为允许缺陷累计长度.mms

d为单个充许缺陷尺寸mm。

在焊缝同一靓面上各种充许缺陷送加深度不应超过单项缺陷的量大充件许值。9.4.2.5规定进行体积检验抽查的焊缝,当发现不允许的缺陷时.则对该焊工在本产品上所辉全部爆缝进行透视。

9.5产品焊缝各项性能测试及指标要求产品焊缝性能测试是通过见证件焊缝完成的并经外观(表面)和透视检查合格后进行:95.1机械性能取样接设备图样及相应技术文件规定。9.5.2按 GB/T 2651规定进行拉伸试验,其结果需温下的d的,值不低于母材规定的下限值,当焊件由两种不回牌号奥氏体不锈钢制成,其强度应不低于最低母材的下限值,遇有高温性能要求时,按设备图样及相应技术文件要求进行。953弯曲试验按GB/T2653规定进行,其弯心直径为试件厚度的4倍,其结果弯至180°时允许出现3mm的开裂。

95.4对焊件厚度≥12mm接头按GB/T2650和GB/T229进行冲击试验。其结架如设计无待殊要求时.冲击值三个试样最小值(常温下)≥60J/cm(理弧焊最小值≥50J/em)。9.55按B/T4334.5对焊缝金属进行晶间腐蚀试验,其结果应无磨蚀倾同。05.6化学成分分析按GB/T223有关规定进行。试样取在焊缝金厨处,分析结果应符合设计图样及技术文件要求。

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.5-96

9.5.7金相分析取宏观检查和微观(放大200倍)组织检查两种试样,其结果宏观检查应无任何裂纹、未焊透、未熔合及按照射线探伤标准超差的缺陷。微观组织检查应无微裂纹和其它影响接头性能的沉淀物存在,并附金相照片放入交工文件中,9.5.8接头铁素体含量测定按修正的尿菲利(Schaefler)图确定,其结果为5%12%。10补焊

10.当发现产品焊缝有不允许的缺陷时,按EJ/T1027.10进行补焊,10.2焊缝同一部位补焊次数以两次为限。10.3铲修部位、范围由质检人员确定,并用机械或修磨方法去除缺陷,经射线探伤、液体透检验证明缺陷完全清除后再清洗,并按照评定合格的补焊工艺进行补焊。10.4补焊所使用的焊接材料应按EJ/T1027.1规定,验收合格,10.5当同一焊缝要求补焊的长度超过1/3时该焊缝判为不合格,应全部铲除重焊。10.6经补焊的焊缝按原技术要求进行质量检验,射线探伤需在补焊48h之后进行。10.7补焊全部资料随交工文件提供。1焊缝清洗

11!当图样和技术文件要求对焊缝酸洗钝化时-按有关文件规定实施,如对产品要求整体酸洗时.测焊缝不必单独进行,

12交工文件

12.1焊件母材及焊接材料质量保证书,评定及复验报告,12.2焊接工艺评定及其相应的焊接工艺规程、工艺卡及报告(可不作为交工文件.但要保育供查询)。

12.3焊工资格考核的资料。

12.4焊接变更通知单,

12.5焊缝无摄检验报告。

126产品见证件及中间见证件性能测试报告。12.7焊缝补煤工艺和检验结果报告。12.8不符合项处理报告。

12.9焊缝酸洗记录及结果报告。44

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnAL

焊接材料推荐选用表

该表仅供设计者参考使用。

焊材类型

焊接方齿

药皮焊条

情性气体

保护焊

EJ/T1027.5-96

附录A

焊接材料推荐选用表

(参考件)

焊材型号(牌号)

E00-19-10

E0-19-10

E00-19-10

E00-18--12Mo2

E0-18-12Mo2

E00-18-12Mo2

E00-19-13M03

E0-19-13Mo3

E00-19--13M03

E0-19-10Nb

H00Cr21N:10

HOCr21N10

H00Cr21Ni10

H00Cr19Ni12Mo2

H0Cr19N112Mo2

H00Cr19N:12M02

HOC:20Nt1ONb

注本表不包括专用焊材及控氮埠材,焊整/谭剂组也表到入。附加说明:

本标准由中国核工业总公司提出,本标难由全国核能标准化技术委员会归口。本标准由核工业第二研究设计院负责起草。本标准主要起草人,李恩明。

透应翻种

OCr19N.1Cr18N9

OC-18Ni1ET1

Q0Cr19N1

0Cr17Ni12Mo2

CCrI8NIT

00Cr17N:14Mg2

0Cr19Ni13Mo3

00Cr19N:13M03

OCr8N1IN

OCr19Ni9.1Cr18Nig.

OCI8NIT

00C19Ni11

0Cr17N.12Mo2

OCr18N11T

00Cr17Ni14M02

OCr18NiliNb

PDF文件使用”pdfFactoryPro”试用版本创建fineprint.com.cn45

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的焊接

Welding code for mechanical componentsof PWR nuclear islands

Welding of austenitic stainless steel1主题内容与适用范围

EJ/T1027.5—-96

本标准规定了压水堆核电厂核岛机械设备设计、建造中有关奥氏体不锈钢轧制件.设件.精密待件通用焊接技术要求。本标准适用于药皮焊茶电弧焊,俏性气体保护焊,埋疆焊及其上述方法的组合焊。本标唯和设备设计图样及其相应的技术要求或技术案件配合使用,当二者不一致时·应以图样及其相应的技术要求为准。2引用标准

GB/T223

GB/T 229

GB/T983

GB/T1220

GB/T 2270

GB/T2650

GB/T2651

GB/T2653

GB/T3280

GB/T3323

GB/T4237

GB/T4233

GB/T4238

GB/T4242

钢铁及合金化学分析方法

金属夏比(U型缺口)冲击试验法不锈钢焊条

不锈钢棒

不锈钢无缝钢管及第1号修改

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊接接头弯曲及压扇试验法

不锈钢冷轧钢板

钢熔化焊对接接头射线照射和质量分级不锈钢热轧钢板

借性气体保护焊接用不锈钢摔及钢丝耐热钢板

焊接用不锈钢丝

GB/T4334.5

不锈钢硫酸-硫酸铜腐蚀试验方法中国核工业总公司1996-10-24批准36

1997-02-01实施

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.5-96

EJ/T1027.1压水堆核电厂核岛机械设备焊接规范焊接材料的验收EJ/T1027.3压水堆核电厂核岛机械设备焊接规范焊接材料的存效和使用管理EJ/门1027.10压水堆核电厂核岛机械设备焊接规范焊接缺陷的补焊E门1027.12压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的焊接工艺评定

压水堆核电厂核岛机械设备焊接规范设备制造车间技术要求EJ/T1027.18

EJ/T1027.19玉水堆核电厂核岛机械设备焊接规范手焊工和焊接操作工的资格评定

JB/T3223

焊条质量营理规程

核电厂核岛机械设备无损检验规范EJ/T1039

3材料

3.1焊件母材

3.1.1本标准涉及的奥氏体不锈钢焊件母材主要钢种有:1Cr18Ni9(GB/T4237);0Cr19N19(CB/T4237);00Cr19Ni11,0Cr19N9N(GB/T4237):00Cr18Ni10N(GB/T4237):0Cr17N:12Mo2(GB/T4237):00Cr17Ni14Mo2(GB/T4237).0Cr19N:13M03(GB/T4237):00Cr19Ni13Mo3(GB/T4237)0Cr18N:11T/(GB/T4237):0Cr18Ni11Nb(GB/T4237).3.1.2焊件母材除应符合相应标准GB/T3280,GB/T4237.GB/T4238.GB/T2270.GB/工1220规定外,还应满足专用技术文件和图样中的技术要求。3.1.3对核级设备用焊件母材应遥项按批号(或炉号)进行复验并提交复验报告.其结果应符合情应的国家标准,采购技术条件和专用标准的有关要求。3.1.1钢材应接批号(或炉号)、品种、钢号、规格、入库时间等分类存放于离地面不小于:03m,并有顶棚的货架上,且有明显标记。当钢材下料切割后,标记应立即按规定移植。3.15对出现表面划伤、锈斑等超标缺陷以及对质量有怀疑的材料不得发放使用。,3.2焊接材料

3.2.1焊接材料除应符合GB/T4242、GB/T983,GB/T4233规定外,还应满足专用技术文件和图样中的技术要求。

3.22购进的各种焊接材料应具有质量合格证明书,并按EJ/T1027.1规定复验或验收。3.23常用焊接材料推荐选用牌号(或型号).符合GB/T983.GB/T4233.GB/T4242要求,列入附录A供设计者参考。

4焊接材料存放与使用

4.1焊材存放与使用按EJ/T1027.3规定进行。→2有关焊条质量管理的其它各项要求应符合JB/3223中有关规定。37

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn5焊件下料、坡口加工及组对

EJ/T1027.5-96

5.1焊件的切割应采用机械(冷加工)方法,当使用等离子切割时,应去除切口边缘的熔渣,毛刺、飞渡并去掉婆碳层,显露出金闻光泽。5.2焊件坡口型式、尺寸应按图样规定加工并和焊接工艺评定相适应。5.3对核1.2.3级设备坡口加工必预采用机械方法,当对2.3级设备焊缝采用碳弧气刨排焊根时.必去掉渗碳层显露出金周光泽,5.4对坡口及附近区表面,进行目测或用5倍放大镜检查,对1.2.3级设备应按EJ/T1039规程进行100%液体渗透检查,对所发现的缺陷应进行磨修。当需要补焊时,按EJ/T1027.10进行,修补后重新进行上述规定的表面检查,合格后才可组对焊接。5.5不等厚度零件对接时,两厚度差超过5.7条允许的错边量时,应按图1要求,对厚件进行削薄,以适应制造和运行期间的在役检查并使接头受力合理。3(4,-环建

4-)纵载

5.6焊接区域内、外表面污物、油渍等必须清理干净才可进行组装。组装时应避免强行组对。局部矫形一般应采用静力顶压,必要时可使用铜锤或堆铜的锂,禁止用铁锤直接敲击焊件表面,组装中使用的工具、机具等与不锈销接触面应垫不锈钢。5.7被焊件装配充许错边量,当施工图样及有关技术条件没有规定时应满足5.71和5.7.2 条中的规定值。

5.71双面焊和单面焊双面成形的对接接头表面最大允许错边量见表1.57.2管子对接充许错边量

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn相

EJ/T1027.596

表1对接接头内表面最大允许错边量对口处厚度

10≤20

内表面最大允许错边量

,二级设备

/16且不大于8

三缓设备

/10且不大于10

①可以把不等厚度零件中心线错开,使其内表面最大错边量小于上迷相同厚度对接允许值②对于级向焊缝应使弹零件如下图示处于厚件二十表面之间即41A2

5.7.2.1对加工过孔的管子环缝对接错边量b≤10%t且不大于1.0mmbZxz.net

式中..-.—充许错边量:

一对口处名义厚度。

5.722板卷管对接织焊缝内表面错边量当≤20.0mm时为1.0mm

20<≤40.0mm时为:/20mm

140.0mm时为不大于2.0mm

式中——对口处厚度。

5.72.3板卷管对接环缝内表面错边量20

对1,2级设备应不大于3.0mm。

对3级设备应不大于3.5mm。

式中:——充许错边量。

对于超差错边应按5.5条要求对厚件进行前薄处理。58组装后检查

破厚件组装后,在产品焊接前进行下列各项检查。PDF文件使用\pdfFactoryPro\试用版本创建fineprint.com.cnmm

EJ/T 1027.5-96

5.8.1装配质量检查:错边量,对口间,平直度等,每个对口至少谢量四点.质量要求按相应图样,技术要求及5.7条规定。5.8.2定位焊缝一般应为正式焊缝的组成部分,5.8.2.1定位焊工应根据EJ/T1027.19的规定,评定合格。5.8.2.2焊接设备,焊接工艺.焊材及对定位焊区的理等应与焊接正式产品要求相向。5.8.3定位焊缝不应有裂纹,咬边,起弧和收孤部位不应有密集气孔.弧坑,裂纹等,定位焊缝长度及其间距应在焊接工艺规程中规定,为了保证正式焊链的质量,定位焊缝头尾要打磨成倒角。

5.8.4对不合格的定位焊缝·要铲掉移位重焊,不允许在原位置再点焊,6永久性和临时性附件的焊接

设备上水久性和临时性附件的焊接,除应符合本标准第8条规定外,还应符合下述要求:

6.1永久性和临时性附件的焊接应在设备最终热处理前完成,6.2处在承压和承载重要设备(构件)永久性树件的焊缝应连续并要求焊透(其中绝热支撑板和其它中间垫板不包括在内)。6.3临时性附件的拆除应使用机械方法,当使用热切割方法时,应切至距设备母材表面不小于5mm处,然后再用机械方法去除余下部分。6.4临时性附件拆除应在最终热处理前完成,然后用液体渗透检验其切口部位.不允许序有缺陷。

7产品焊缝的实施

焊工(包括定位焊工)应按EJ/T1027.19的规定进行考核并取得资格。7.1

72设备制造车间应满足EJ/T1027.18各项规定。7.3焊接材料应按EJ/T1027.1验收合格。7.4按EJ/T1027.12及其工艺规程进行焊接,特殊工艺评定由供需双方商定。7.5被焊件坡口区的清理、组装按图样和本标准5.6.5.7条规定进行。7.6焊接场所应避免风、雨,雪等直接囊击,药皮焊茶电孤埠风速不大于10m/s.气体保护焊风速不大于2m/s焊接环境虚度不大于90%.温度不低于一10℃.否则不得施焊。7.7为避免药皮焊条电狐焊时飞溅烧伤非焊表面,应在坡口外两侧各涂一层保护层。7.8禁止在玻口外母材表面引弧、熄弧,必要时应在焊缝起迄处加与母材相同的不锈钢引弧和炮弧板.以防止电孤打伤非焊区的母材表面,7.9为保证电弧焊单面施焊双面成形,应采用先氢死焊打底并经检验合格后再焊后续焊道。当采用自动焊含埋弧自动焊)时,打底层厚度应大于6mm以防烧穿。7.10为保证单面焊双面成形的管子对接焊时根部质量,反面应果用充氢保护措施。缸气纯度为99.99%

711在多层焊接的情况下,应采取低热输入,避免电弧横向摆动、焊层宜薄等措施·以减少4.0

PDF文件使用\pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.5-96

焊件局部过热。接触介质的焊遵应尽可能最后焊。7.12氧弧焊时应遵守先送气后起弧,灭弧后再停气的原划。气瓶内剩余压力低于1MPa时不宣再用。

7.13多层焊时,每焊一层应进行目视检查,对影响后续焊道焊接的缺陷要清除。各层间焊接起迄处应错开,焊道衔接处应平缓过镀,层间提度不高于150℃。7.14焊接完毕焊工(包括操作工)应仔细清理焊缝表面,在焊缝附近明显位置处标注焊工代号后交付检验。

8产品见证件的焊接

8.1产品焊接过程中应设焊接质量见证件,以证明产品焊的质量及其均匀性。82产品见证件的实施条件应遵照焊接工艺评定所制定的各项要求并与产品焊接条件一致。

8.3见证件一般应设在产品纵焊缝延长段上并与产品同时焊接,否则可另设试板,其厚度与产品厚度相同并应果用与产品相同的焊接方法,焊接位置、并尽可能与产品同时施焊。8.对见证件母材与焊材的要求应和产品焊接相同8.5由产品焊工焊接见证件。

8.6每台焊接产品的主要焊缝,每种焊接工艺评定,应焊一个见证件,对于规格相间,数量大的焊接接头或相同焊缝长度大的接头,应在产品焊接期间增设中间见证件,其数量一般每焊100个管子接头或管子管板接头,以长度计算的焊缝每焊100m应设一个见证件。

8.7见证件的规格尺寸除满足各项性能测定播要外,还应把可能要进行的复验也考虑在内。

8.8见证件的实施应在质检人员监督下完成。9产品焊接质量监将及检验

产品焊接质量监餐及检验是通过对各项焊前难备的检查,对产品焊缝上实施的无损检验和对产品见证件实施的破坏性检验来完成,9.1焊接无损检验工作应由经过培训考试合格持有「级或1级以上证书的人员担任,应了解不锈钢焊接特点,严格执行检验操作程序,正确使用检测设备及工具,准确掌握质量评定标准。

9.2组装质量检查见第3~6章,其内容有:焊件母材、焊材的型号(牌号)、规格。a

焊件坡口尺寸及对口公差:

坡口及焊接区域的清洁度:

d.定位焊缝质量,长度、间距、两端修磨情况。9.3焊接过程中的检验包括:

使用的焊材是否合乎要求,是否按说明书规定进行了烘干,是否按EJ/T1027.3要41

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn求保营和使用:

EJ/T 1027.5--96

焊接参数是否执行了工艺规程的要求:焊接设备是否完好,仪器,仪表是否在标定有效期内:焊接场地及环境是否合乎要求:d.

氩弧焊打底质量,

9.4产品焊缝的无损检验

9.4.1表面检查

9.4.1.1视或借助于5倍放大镜对全部焊缝及其热影响区进行检查结果:焊缝区表面其中包括可接近的内表面,不得有裂纹、未熔合,未焊透,焊瘤,咬边,未填满的弧坑,各种形式的表面气孔及焊缝成形不良等缺陷。9.4.1.2焊缝表面应平整光洁.两侧与母材金属平缓过渡,外形尺寸应符合图样及有关技术文件规定。

9.4.1.3单面焊双面成形焊缝,除仰焊位置内表面允许局部有0.5mm的凹陷外,其它位暨都不允许存在凹陷。

9.4.1.4对焊缝表面及其相邻两侧不小于15mm的母材表面按EJ/T1039进行100%的液体澄透检验。

检验结果,只考虑不小于2mm的缺陷显示,具有下列任何一种缺陷显示的焊缝均为不合格。

线性显示:

大于4mm的圆形显示;

3个及3个以上成直线排列的显示,其边缘间距小于3mmd.在最大尺寸不超过20cm的100cm矩形表面上,对1.2.3级焊缝表面存在分别为5.8.12个以上成群显示。

9.4.1.5对于重要的承载焊缝,如无法进行射线探伤检验时,则应在施焊过程中进行焊缝的分层液体渗透检验,并按规定对发现的缺陷进行修磨。94.2射线探伤

焊缝的射线检验应在外观(表面)检查合格后进行,且在要求全焊透的对接焊缝、角焊缝三通及接管焊缝等情况下进行。如使用超声操伤代替射线探伤时,其缺陷控制值与射线!检验相适应,对于不要求焊透的焊缝除有特殊规定外,一律不进行体积检验。94.2.1射线探伤方按GB/T3323规程进行,其透视量分别为:1.2级焊缝:100%

3级焊缝.10%

其余焊缝:不透视

9.4.2.2设备焊缝分级由设计文件规定。对于直径不大于219mm无缝管道焊缝其透视量按焊口计算,其余焊缝按长度计算.凡结构设计要求焊透的角焊缝,三通管件焊缝、设备接管焊缝等其透视要求与对接焊缝相同。9.4.2.3射线透视范围为焊缝本身及其焊缝两侧各不小于10mm的母材区。42

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn9.4.2.4透视标准

EJ/T1027.5-96

探伤设备录敏博即最小可见孔或线的直径,应满足GB/3323规程的规定,凡有下列任何一种缺陷和超出表3数值时均判为不合格品。任何形式的裂纹,未焊透、未熔合、密集气孔,夹渣(包括夹鸽)以及条状缺陷等。a.

分散的单个气孔和夹杂(包括夹钨)允许值见表3表3分散单个气孔,夹渣充许值

焊件厚度1

一缎焊缝

分散单个气孔,真适(包括夹钨)二级焊

三级焊髓

注·如果相邻两个气孔,夹造之间距离小于其中较大者5倍,则可把它们视为一个缺陷,②在任意10mm×50mm埠继面积上单十尤许缺陷累计长度规定如下一级焊征为L≤2d

二级焊缝为34

三级焊缝为LG4l

L为允许缺陷累计长度.mms

d为单个充许缺陷尺寸mm。

在焊缝同一靓面上各种充许缺陷送加深度不应超过单项缺陷的量大充件许值。9.4.2.5规定进行体积检验抽查的焊缝,当发现不允许的缺陷时.则对该焊工在本产品上所辉全部爆缝进行透视。

9.5产品焊缝各项性能测试及指标要求产品焊缝性能测试是通过见证件焊缝完成的并经外观(表面)和透视检查合格后进行:95.1机械性能取样接设备图样及相应技术文件规定。9.5.2按 GB/T 2651规定进行拉伸试验,其结果需温下的d的,值不低于母材规定的下限值,当焊件由两种不回牌号奥氏体不锈钢制成,其强度应不低于最低母材的下限值,遇有高温性能要求时,按设备图样及相应技术文件要求进行。953弯曲试验按GB/T2653规定进行,其弯心直径为试件厚度的4倍,其结果弯至180°时允许出现3mm的开裂。

95.4对焊件厚度≥12mm接头按GB/T2650和GB/T229进行冲击试验。其结架如设计无待殊要求时.冲击值三个试样最小值(常温下)≥60J/cm(理弧焊最小值≥50J/em)。9.55按B/T4334.5对焊缝金属进行晶间腐蚀试验,其结果应无磨蚀倾同。05.6化学成分分析按GB/T223有关规定进行。试样取在焊缝金厨处,分析结果应符合设计图样及技术文件要求。

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.5-96

9.5.7金相分析取宏观检查和微观(放大200倍)组织检查两种试样,其结果宏观检查应无任何裂纹、未焊透、未熔合及按照射线探伤标准超差的缺陷。微观组织检查应无微裂纹和其它影响接头性能的沉淀物存在,并附金相照片放入交工文件中,9.5.8接头铁素体含量测定按修正的尿菲利(Schaefler)图确定,其结果为5%12%。10补焊

10.当发现产品焊缝有不允许的缺陷时,按EJ/T1027.10进行补焊,10.2焊缝同一部位补焊次数以两次为限。10.3铲修部位、范围由质检人员确定,并用机械或修磨方法去除缺陷,经射线探伤、液体透检验证明缺陷完全清除后再清洗,并按照评定合格的补焊工艺进行补焊。10.4补焊所使用的焊接材料应按EJ/T1027.1规定,验收合格,10.5当同一焊缝要求补焊的长度超过1/3时该焊缝判为不合格,应全部铲除重焊。10.6经补焊的焊缝按原技术要求进行质量检验,射线探伤需在补焊48h之后进行。10.7补焊全部资料随交工文件提供。1焊缝清洗

11!当图样和技术文件要求对焊缝酸洗钝化时-按有关文件规定实施,如对产品要求整体酸洗时.测焊缝不必单独进行,

12交工文件

12.1焊件母材及焊接材料质量保证书,评定及复验报告,12.2焊接工艺评定及其相应的焊接工艺规程、工艺卡及报告(可不作为交工文件.但要保育供查询)。

12.3焊工资格考核的资料。

12.4焊接变更通知单,

12.5焊缝无摄检验报告。

126产品见证件及中间见证件性能测试报告。12.7焊缝补煤工艺和检验结果报告。12.8不符合项处理报告。

12.9焊缝酸洗记录及结果报告。44

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnAL

焊接材料推荐选用表

该表仅供设计者参考使用。

焊材类型

焊接方齿

药皮焊条

情性气体

保护焊

EJ/T1027.5-96

附录A

焊接材料推荐选用表

(参考件)

焊材型号(牌号)

E00-19-10

E0-19-10

E00-19-10

E00-18--12Mo2

E0-18-12Mo2

E00-18-12Mo2

E00-19-13M03

E0-19-13Mo3

E00-19--13M03

E0-19-10Nb

H00Cr21N:10

HOCr21N10

H00Cr21Ni10

H00Cr19Ni12Mo2

H0Cr19N112Mo2

H00Cr19N:12M02

HOC:20Nt1ONb

注本表不包括专用焊材及控氮埠材,焊整/谭剂组也表到入。附加说明:

本标准由中国核工业总公司提出,本标难由全国核能标准化技术委员会归口。本标准由核工业第二研究设计院负责起草。本标准主要起草人,李恩明。

透应翻种

OCr19N.1Cr18N9

OC-18Ni1ET1

Q0Cr19N1

0Cr17Ni12Mo2

CCrI8NIT

00Cr17N:14Mg2

0Cr19Ni13Mo3

00Cr19N:13M03

OCr8N1IN

OCr19Ni9.1Cr18Nig.

OCI8NIT

00C19Ni11

0Cr17N.12Mo2

OCr18N11T

00Cr17Ni14M02

OCr18NiliNb

PDF文件使用”pdfFactoryPro”试用版本创建fineprint.com.cn45

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 行业标准

- YS/T891-2013 高纯钛化学分析方法 痕量杂质元素的测定 辉光放电质谱法

- QX/T365-2016 气象卫星接收时间表格式

- YS/T515-2012 钨丝下垂试验方法

- YS/T940-2013 柠檬酸金钾

- FZ/T01084-2017 粘合衬水洗后的外观及尺寸变化试验方法

- RB/T151-2016 食品微生物定量检测的测量不确定度评估指南

- QX/T409-2017 农业气象观测规范 番茄

- JB/T1308.5-2011 PN2500超高压阀门和管件 第5部分:凹穴接头

- YS/T3044-2022 铜冶炼侧吹炉协同处置氰渣技术规范

- HG/T4628-2014 工业用偏二氯乙烯

- NB/T33006-2013 电动汽车电池箱更换设备通用技术要求

- HG/T4268-2011 纺织染整助剂 棉用固色剂 固色效果的测定

- DGJ08-2077-2010 危险性较大的分部分项工程安全管理规范

- JB/T11106-2011 支腿式液压凿岩机

- TSGZ7002-2004 特种设备检验检测机构鉴定评审细则

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2