- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 20654-2006 防护服装 机械性能 材料抗刺穿及动态撕裂性的试验方法

标准号:

GB/T 20654-2006

标准名称:

防护服装 机械性能 材料抗刺穿及动态撕裂性的试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2006-12-09 -

实施日期:

2007-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.64 MB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

标准规定了防护服装材料抗刺穿及动态撕裂性的试验方法。 GB/T 20654-2006 防护服装 机械性能 材料抗刺穿及动态撕裂性的试验方法 GB/T20654-2006

部分标准内容:

ICS13.340.10

中华人民共和国国家标准

GB/T20654--2006/IS013995:2000防护服装

机械性能

材料抗刺穿及动态撕裂性的试验方法Protective clothing-Mechanical properties--Test method for the determination ofthe resistance to puncture and dynamic tearing of materials(ISO139952000,IDT)

2006-12-07发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-07-01实施

法》。

本标准等同采用ISO13995:2000(E)《防护服装本标准的附录A是资料性附录。

本标准由国家安全生产监督管理总局提出。言

GB/T20654—2006/ISO13995:2000材料抗刺穿及动态撕裂性的试验方机械性能

本标准由全国个体防护装备标准化技术委员会(SAC/TC112)归口。本标准负责起草单位:中国人民解放军总后勤部军需装备研究所、国家特种防护服装质量监督检验中心。

本标准主要超草人:张华、倪济云、仇美君、权美子、张燕GB/T20654—2006/ISO 13995:2000引言

本标准的试验方法是在美国材料与试验协会标准ASTMD2582--1990《塑料薄膜和薄板的抗刺穿撕裂扩展性的标准试验方法》基础上进行改进以适用于强力机织物、针织物、涂层织物和皮革。此试验方法适用于评定防护服材料的抗刺穿性和抗撕裂性。服装破损后可能产生的伤害程度与刺穿和撕裂的大小有关,

材料被刺穿后发生的动态撕裂是个复杂的过程。采用本标中的试验方法可对材料进行比较。利用对抵抗力已知的材料的经验可使产品标准起草者和服装设计人员为个别用户规定适当的性能级别。此标推给出了四种性能级别。

起草本标时已假定由相应的具有一定资格和经验的人员来完成这些项目的检测,并提供了相应的指南。只能由有资格的人员操作标准中所涉及的设备,并需要对人员进行防护。因为即使操作很熟练,也有可能对操作者和其他人员产生伤害。范围

GB/T20654-—2006/IS0139952000防护服装

机械性能

材料抗刺穿及动态撕裂性的试验方法本标准规定了防护服装材料抗刺穿及动态撕裂性的试验方法。这种刺穿和撕裂会损伤服装或因服装的完整性被破坏而对穿着者产生伤害当爱生慧死窃害的风险与刺穿和撕裂的程度相关时,确定其性能级别就可以规定要使用的材料2术语和定义

下列术语和定义适扇

试样固定架

试验时夹持试裤购金属或塑准

撕裂刀片

tearing blade

刀片组上突趾

注:坚硬的钢巅

头刀片,用

刀片末端下

个半圆,用它

3 mm,下睾

因此鹤承

3本标准的使用

的力。

本标准规定工测戴材料抗刺

应该包含本标准道

规范性弓

试样描述

此产品的婴

医源、试稳

附加细节,一

试样的特

撕裂试格

新裂性试验的方

用本核

标准中述方法的不

和拉伸方法;

试验中采用的!

能量和遠率:

相对于试祥指净击的定位;

一试验的次数;

锐但能刺穿试验料。刀片的主体厚82--1990中够长钉翻同,但它更加坚硬,引用为某声品标准的试验方法,就应包含如亦内容!

一测量特定材料或有特楚途材料的撕裂长度时所采用的特殊技术。d)试验报告中应提供的其他内容:一产品的性能要求和相应的“级别”。性能要求应采用本标准所定义的性能级别或采用“按照某条件进行试验时,平均撕裂长度不大于某值,且最大值不大于某值”来表述。符合要求的产品范围。

附录A提供了在产品标谁中使用本标准时的信息和指南。4试验仪器和试验过程

4.1刺穿和动态撕裂试验原理

将织物或皮革试样稳固地夹在盾定架上,试样主体保持垂直。架子的上部为四分之一圆,便于试样1

GB/T20654—2006/ISO 13995:2000靠在上面,并有一个曲面正对下落到试样的撕裂刀片,撕裂刀片上附加有配重。撕裂刀片末端很锋利,能刺穿试样的曲面部分。刀片圆滑的下半部分能向下撕裂试样的垂直部分,直到消耗完刀片组的全部能量。固定架的垂直面有凹槽,这样,刀片的末端在固定架上而刀片的中部能进行撕裂。对于十分结实的材料,刺穿过程中由锋利的刀片末端产生的撕裂长度小于5mm。而对于不结实的材料,这种影响就小。选择末点或选择合格值为40mm才能保证测量的主要性能是材料的抗动态撕裂性。撕裂长度是指刀片产生的切口在垂直方向上的尺寸。如果撕裂可能使穿着者受到伤害,就应为试样指定较小的撕裂长度,详见附录A。4.2撕裂的类型和测量

通常有以下几种类型的撕裂:

a)垂直撕裂:刀片穿过试样水平纤维的撕裂;b)V型撕裂:从刺穿点向两个支路方向撕裂的类型。对于机织物,支路与织物的经向呈90°,纬向纤维与两条呈90°支路之间呈一定角度;而对于皮革、复合材料和无支撑的塑料来说,撕裂支路之间通常成30°%

c)水平撕裂:从刺穿点向试样不结实的方向延伸的撕裂。涂层针织物有时会在某一方向上发生这种撕裂。当这种材料的试样被切开,且与这个方向成90°发生这种撕裂时,通常会产生一条很长的垂直撕裂切口;

d)复杂撕裂:这种撕裂综合了上述各种撕裂的特性。些经编针织物会发生V型撕裂,一条支路垂直而另一条为45°,或者一条垂直另一条水平。对于所有的撕裂类型来说,撕裂长度是指刀片在试样上产生的切口的垂直尺寸。如果撕裂长度足够长,就应保持撕裂刀片原位不动来测量切口尺寸。这样既能保证V型撕裂的试样动态卷起的一致性,还能保证每种刀片组对试样产生一致的拉伸效应。如果撕裂长度小于刀片的垂直高度,则要提升刀片,且保持试样夹持,测量切口。对于有不正常反应以及在某一方向特别不结实的材料,准备的试样应能承受“最恶劣情沉的撕裂并进行测量。刀片组的最终位置并不能可靠表征所有材料的撕裂长度,因为弹性很强的织物会在试验中伸长,其切口的上边缘会向下紧。如果只对照刀片组最初接触试样时的位置与刀片组最终的位置,那么切口的尺寸会被高估。在柔顺性材料中,撕裂后刀片组静止不动会使测量的撕裂长度偏大。4.3性能级别

按照下面的要求确定材料达到的性能级别。如果试样各方向上的撕裂长度接近,那么材料的级别取决于撕裂长度平均值;如果撕裂长度最长方向上的撕裂长度超过最小撕裂长度方向上撕裂长度的50%,那么材料的级别取决于最差方向上撕裂长度的平均值。4.4试验装置

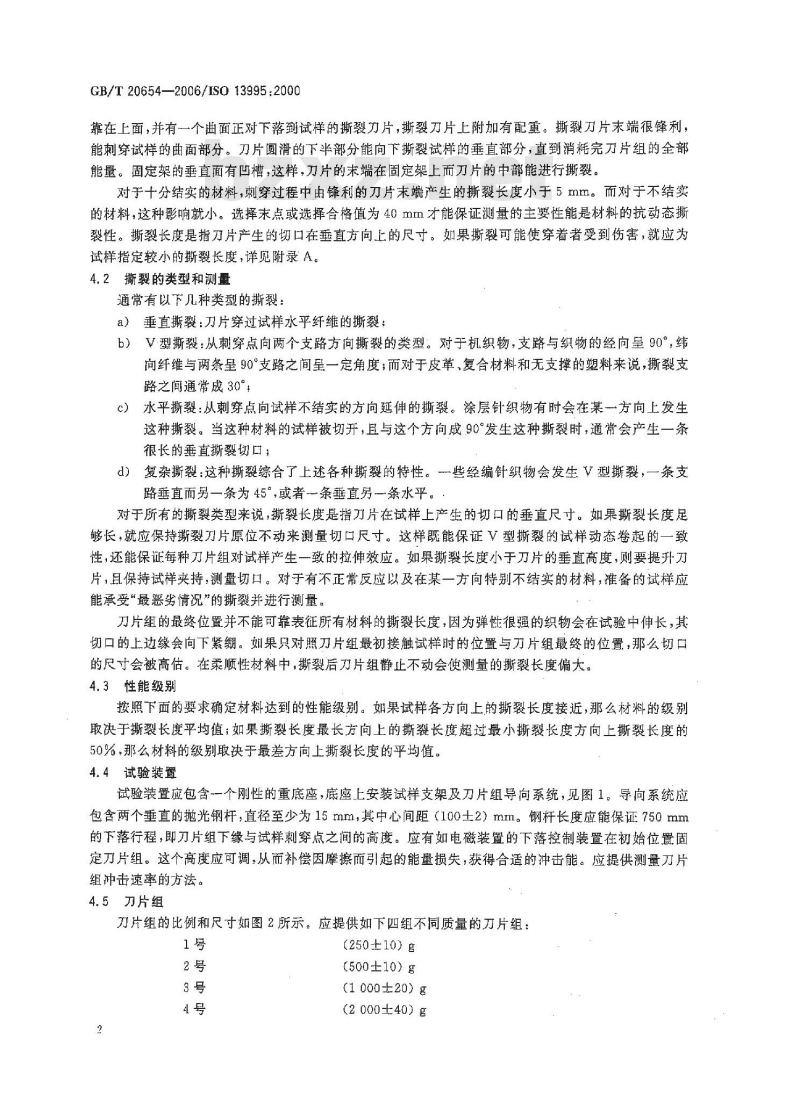

试验装置应包含一个刚性的重底座,底座上安装试样支架及刀片组导向系统,见图1。导向系统应包含两个垂直的抛光钢杆,直径至少为15mm,其中心间距(100土2)mm。钢杆长度应能保证750mm的下落行程,即刀片组下缘与试样刺穿点之间的高度。应有如电磁装置的下落控制装置在初始位置固定刀片组。这个高度应可调,从而补偿因摩擦而引起的能量损失,获得合适的冲击能。应提供测量刀片组冲击速率的方法。

4.5刀片组

刀片组的比例和尺寸如图2所示。应提供如下四组不同质量的刀片组:1号

(250±10)g

(500±10)g

(1000±20)g

(2000±40)g

重的刚性底座;

2——支架;

3--抛光钢柱;

4——可调节电磁悬挂装置;

5——磁铁;

6—刀片组固定架;

7*撕裂刀片;

8~-试样固定架。

图1试验装置的正视图

通过叠加、组合就能得到不同号数的刀片组,如图2所示。GB/T20654-2006/ISO13995:2000该刀片组应是低摩擦的。刀片组中或刀片组的顶部与底部之间有长度大于20mm的滑轨。导向杆应有(1土0.5)mm的间隙。在塑料管与导向杆上涂覆轻质油后,能减少因力矩作用而吸收的能量,GB/T20654-2006/ISO13995:2000因此系统能得到一致性结果。在撕裂作用过程中,由线性轴承或齿轮构成的系统会吸收刀片组与导向杆之间产生的大量能量,对测量结果有一定影响。B

导向柱:

导管;

万片组:

磁铁接触片

一撕裂刀片:

撕裂刀片的底

撕裂刀片的半

4.6撕裂刀片

刀片下边缘的

子中心的距离(37.±2.5)mm;10m

测面的长度,

10)mm;

则面的高度,(10毫0.1)mm1

-撕裂力片与地面垂直的邀缘的半羟,(0.2士0.1)mm;-滑块间隙或管与导息之间的简隙,(1士o.5)mm,刀片宽度,(3±0005)mm免费标准下载网bzxz

现斯型果端的夹角

撕裂刀片俯视图

斯致侧视图

图2刀片组结构示意图

50±3)

撕裂刀片与刀片组的整体尺寸如图2所示。刀片由钢制成,洛氏硬度最好为58HRC。刀片应牢牢地固定在刀片组中。下边缘水平,圆弧半径为(1.5士0.1)mm,见图2。刀片最末端10mm高度为(10士0.1)mm,末端高10mm。刀片的上边缘表面平坦并与下边缘平行。刀片的垂直未端成(60±3)夹角,圆孤半径为(0.2士o.1)mm。4.7试样固定架和夹片

试样固定架由金属或硬塑料制成。夹片由钢制成,螺栓和接头由高碳钢制成。设计的固定架和夹GB/T 20654-2006/IS 13995 :2000片能夹持宽110mm,长18mm~200mm的试样。试样头尾两端被夹片夹持。应提供一种将试样固定架牢牢固定在仪器底座的方法。此固定系统应使固定架准确定位撕裂刀片,刀片应能进人架子中的凹内(10士0.5)mm,并在中心士0.5mm范围内。4.7.1试样固定架的尺寸

试样固定架如图3所示。它应高(250士10)mm,至少宽200mm,从前到后厚度至少100mm。固定架正面的项部是半径为(100±1)mm的扇形,且正面的中心位置有宽(8±0.5)rm,深(15±1)mm的狭槽。

4.7.2试样夹持系统

夹持系统如图4所示。如图中所示,应有钢求通过14个螺栓紧固在试样固定架上。夹片应有弧度为(60士3)间距为(3士0.05)mr的平行凸棱,且此凸棱魔在夹片内表面并向外窦出,与试样固定架前表面的凹槽相匹配,凹槽的性置见图3如图4所示,横向夹下面的试样固定架表面水平,以螺检的安装应充许夹片根据材料厚度的不同而进行调整。夹持系统便使与水平夹片的匹配更为容

的预留标准尺寸如图4的说明

试样固定架后视图;

试样固定架前视图:

装置的底座;

一导向柱:

刀片组;

狭槽;

b --架子深度.>100 mm;

-架中狭槽的深度,(15±1)mm-撕裂乃片进入狭的长度,(10士0.5)mm,ba-导向柱中央平面到架子前面的距离,(27.5士2.5)mmh—-架子高度.(250±10)mms

b—架子宽度>200 mm;

试样固定架顶部半径,(100士1)mm;如4.7.2中所述5个并排凹槽的位置,它在为架子外面容纳夹片的凸棱。

ti—-狭槽宽度:(8±0. 5) mm。图3试样固定架、导向柱和刀片组GB/T 206542006/IS0 13995:2000A

垂直夹片视图(占機和凹槽锯齿)pd2

一试样固定架的垂直部分与上部四分之一之间的连接平面;水平夹片的宽度,(50士1)mm;一垂直夹片的宽度,(50士1)mm;一固定螺钉与夹片边缘的间距,(40士2)mm-螺栓的中心与夹片边缘的间距,(25土1)mmbs——架子和夹片的凸棱与凹槽部分的宽度,(15士0.25)mmb-

一回槽和凸棱的间距,(3±0.05)mmz用于水平夹片和柱螺栓的间隙孔直径,(11.5士0.5)mm;M10螺栓柄,10mm;

试样固定架上的Ml0螺栓滑动装置,10.5mm;-M10螺栓超过ls长度的间隙,(11.5±0.5)mm;试样固定架的高度,(250士10)mm;直型的垂直夹片的高度,(120土5)mm;图4试样夹持系统

试样固定架,

一固定架狭槽;

一水平的顶部夹片:

4-—垂直的曲形夹片;

5垂直的直形夹片;

固定架子表面的凹槽;

7----柱螺栓(M10);

8—-穿透螺检(M10);

一设置螺钉(M6);

10--夹片表面的凸棱;

一穿透螺栓的头部焊点。

螺栓之间的间距,(45士5)mmsha

ha-—螺栓顶部与夹片顶部边缘的距离,(15士3)mmsn一螺栓下方与夹片底部边缘的距离,(15土3)mm;he

hg--B-B距离,(80±1)mm;

--柱螺栓插人试样支架,>19 mm2

滑动装置上孔的长度,(30士3)mm;—带间隙的孔的长度,架子深度-22;La

距架子前部的距离,(40士1)mms14 和+ -

GB/T 20654---2006/ISO 13995:2000一试样固定架凹槽部分的下边缘尺寸以及水平夹片的下边缘尺寸;凹槽底部和凸棱顶部的半径,(0.4士0.05)mm;夹片到凸棱顶部的厚度,(10士0.5)mm;凹槽中凸棱顶部的间隙,(1.45±0.1)mm;直形和弧形的垂直类片之间的间隙,(1士0.5)mm;tt

曲形夹片上柱螺栓凹槽的宽度,(11.5士0.5)mm;未放试样时水平夹片和垂直曲形夹片之闻的间隙,(4士2)mm;确定孤形垂直夹片柱螺栓角度的角度,(50土2)°,确定水平夹片柱螺栓角度的角度,(25士1)确定水平夹片下边缘的位置以及柱螺栓取向的角度。线与连接水平面(B-B)相交,连接处是指试样固定架的垂直部分与架子前方100 mm的上部四分之一处,(501)°;垂直于夹片和架子的表面的线与凸棱和凹槽之间的角度,(30土3)。α4

图4(续)

4.8仪器准备

试样固定架应用螺栓固定在平台的相应位置上(4.7)。刀片组应安装到导向系统上,并检查它的自由行程。应做下落试验,并测量撕裂刀片的末端进人试样固定架的凹槽时刀片组的速度。下落高度应可调,使连续5次下落的平均速度保证刀片组的动能在要求范围内。刀片组的准确质量和能量范围如下:

对于250g的刀片组

对于500g的刀片组

对于1000g的刀片组

对于2000g的刀片组:

4.9试样制备

能量范围应是 1.6J~1.8J;

能量范围应是3.3J~3.5J;

能量范围应是6.6J~7.0 J;

能量范围应是13.4J~14.0J。

试样宜从整卷布料,整张或半张皮革上剪取。应该确定布卷的长轴(织机方向),或皮革的首尾轴。分别在长轴方向、垂直于长轴和与长轴成45°的方向上截取宽(110土5)mm、长(200士20)mm的相同数量的试样若干。每个试样上都应标明长轴方向。如果在引用本标准的产品标准中指定了洗涤或干洗预处理,那么在截取试样前应对完整的产品或大块试样进行预处理。如果从防护装备成品中截取试样,就应检查其材料结构确定其轴向。否则,应选择与产品结构有关的轴向并记录。应按照产品标准的要求从大量的防护装备中选取试样。试验前,试样至少应在温度(20士2)℃,相对湿度(65上5)%的环境中预处理24h。试验应在与预处理环境相同的环境中进行,或在试样从预处理环境中取出后的5 min内进行。4.10安装试样

松开试样固定架的夹片并从架上完全推出。将试样送人夹片下。当试样推到夹片的下方时,将水平夹片举起。当试样均衡处于所有夹片下时,按图5所示的顺序拧紧螺栓(8号以后的螺栓的拧紧顺序并不严格要求)。当按照图中所示的箭头方向拧紧螺栓1、2、5、7和8附,要用手指肚轻压试样;拧螺栓6时手指的力度要加大,从而保证试样平整。7

GB/T20654--2006/ISO13995:2000安装时不应拉伸试样,但是拧紧所有夹片后,试样就应绷紧、平整。夹片在最后紧前仍很牢固时,应将垂直的曲形头片上的固定螺栓调整到刚刚接触支架的表面,以保证夹持平整。调整水平实条上的螺栓,便柱头螺栓上的螺母能将夹片平整摧到试样上,并便凸棱与凹槽良好的啮合。试样越厚,螺栓凸出越长。

应按源1~14的紧柱螺栓和蜂

注1:此图为试情强准架的前视图。注2:箭头表明扑数字顺序拧紧螺的压力,保

4.11试验步骤

通过电磁装置准

度,精确到0.1mm。

摩平整

组从4.8

集斯裂长度

部到撕裂切口顶部之的离:此测安照该方向压住

升高刀片组,将刀片从试样嬰出来保持试样英空仪器上并用

头5和6是指在这需点上应加重施加装的试样翼,

用卡尺测量撕裂长

上静止套动,惠测量撕裂刀片顶如果斯裂长度小于15mm,应

尺测量斯裂坏度

不应有任何滑动的痕迹,也

应将试样从夹片上联下进停检查,夹片应在试样上留下平整的标志不应从夹片中拉出部分或垒部纤注1:如果试样有滑动的痕迹则最静此结果。但是有些情况例外。有些罪常结实的织物,例如单丝为芳香族聚酰胺的平纹织物,在加压2 00时的切口头有,10 mm~20.at。式验中,这种织物对冲击表现出低柔高强的特性,滑动的纤维很难被夹住。验结果为10 mm~20 mm恰好在量裔性能级别范围内。因此,尽管有些纱线滑动,结果仍然可以采用。应在试整报告中注明有滑动。每个方位至少要取2个试样进行试验,并取溺试值的平均值为平均撕裂长度。如果试验结果的最大值大于最小值的1.5俗,应在取得最大撕裂长度的相同方向上再裁取试样并测试。将这个方位上的结巢综合就可得出总结果。如果试验结果的最大值不大于最小值的1.5倍,那么将这6个结果取平均值就可得出总结果。

注2:通常在试样上发生的撕裂不会到达试样的边缘。在某个测试方向中,撕裂到边缘的材料通常还会在其他的方向上产生较长撕裂,因此不符合正在评估的性能级别的要求。如果这是由于没有充分估计到材料的缺陷而造成的,就应另外准备试伴进行特定方询上的试验。4.12根据结果分级

根据4.11得到的总结果对试样材料分成不同的性能级别。要符合某级别的要求,试样材料的平均8

GB/T20654—2006/IS013995:2000撕裂长度就应小于特定条件下引用本标准的标准中指定的长度。性能级别如表1所示。表1

刀片组质量/g

每次按照本标准的要求进行

冲击能/J

性能级别

平均撕裂长度/mm

性能级别

不合格

列测量后,都应对最终结果进标误差评估。应在试验报告中给出这种误差(U),表示为U兰

士(平均撕裂长度详见表这种误差可用来判定试样性能是否合格。例如,当要求不应超过幕是偷而终结果加上U,超出了合格级别,那系试样应判定为不合格。4.13试验报告

试验报告至少应包

参照了本标难

为容:

学炜本标准

试验材料的亲识

任何预处璟

任何与设定步骤的不同点

使用的刀试想质量以及在

所有方尚正的结果的平均

方向上编平均值;

试样出现何滑动或其

U.值(测量

确定总绪

根据本标准或他引用本

上得到的

最好方向上值的.5倍时取最差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T20654--2006/IS013995:2000防护服装

机械性能

材料抗刺穿及动态撕裂性的试验方法Protective clothing-Mechanical properties--Test method for the determination ofthe resistance to puncture and dynamic tearing of materials(ISO139952000,IDT)

2006-12-07发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2007-07-01实施

法》。

本标准等同采用ISO13995:2000(E)《防护服装本标准的附录A是资料性附录。

本标准由国家安全生产监督管理总局提出。言

GB/T20654—2006/ISO13995:2000材料抗刺穿及动态撕裂性的试验方机械性能

本标准由全国个体防护装备标准化技术委员会(SAC/TC112)归口。本标准负责起草单位:中国人民解放军总后勤部军需装备研究所、国家特种防护服装质量监督检验中心。

本标准主要超草人:张华、倪济云、仇美君、权美子、张燕GB/T20654—2006/ISO 13995:2000引言

本标准的试验方法是在美国材料与试验协会标准ASTMD2582--1990《塑料薄膜和薄板的抗刺穿撕裂扩展性的标准试验方法》基础上进行改进以适用于强力机织物、针织物、涂层织物和皮革。此试验方法适用于评定防护服材料的抗刺穿性和抗撕裂性。服装破损后可能产生的伤害程度与刺穿和撕裂的大小有关,

材料被刺穿后发生的动态撕裂是个复杂的过程。采用本标中的试验方法可对材料进行比较。利用对抵抗力已知的材料的经验可使产品标准起草者和服装设计人员为个别用户规定适当的性能级别。此标推给出了四种性能级别。

起草本标时已假定由相应的具有一定资格和经验的人员来完成这些项目的检测,并提供了相应的指南。只能由有资格的人员操作标准中所涉及的设备,并需要对人员进行防护。因为即使操作很熟练,也有可能对操作者和其他人员产生伤害。范围

GB/T20654-—2006/IS0139952000防护服装

机械性能

材料抗刺穿及动态撕裂性的试验方法本标准规定了防护服装材料抗刺穿及动态撕裂性的试验方法。这种刺穿和撕裂会损伤服装或因服装的完整性被破坏而对穿着者产生伤害当爱生慧死窃害的风险与刺穿和撕裂的程度相关时,确定其性能级别就可以规定要使用的材料2术语和定义

下列术语和定义适扇

试样固定架

试验时夹持试裤购金属或塑准

撕裂刀片

tearing blade

刀片组上突趾

注:坚硬的钢巅

头刀片,用

刀片末端下

个半圆,用它

3 mm,下睾

因此鹤承

3本标准的使用

的力。

本标准规定工测戴材料抗刺

应该包含本标准道

规范性弓

试样描述

此产品的婴

医源、试稳

附加细节,一

试样的特

撕裂试格

新裂性试验的方

用本核

标准中述方法的不

和拉伸方法;

试验中采用的!

能量和遠率:

相对于试祥指净击的定位;

一试验的次数;

锐但能刺穿试验料。刀片的主体厚82--1990中够长钉翻同,但它更加坚硬,引用为某声品标准的试验方法,就应包含如亦内容!

一测量特定材料或有特楚途材料的撕裂长度时所采用的特殊技术。d)试验报告中应提供的其他内容:一产品的性能要求和相应的“级别”。性能要求应采用本标准所定义的性能级别或采用“按照某条件进行试验时,平均撕裂长度不大于某值,且最大值不大于某值”来表述。符合要求的产品范围。

附录A提供了在产品标谁中使用本标准时的信息和指南。4试验仪器和试验过程

4.1刺穿和动态撕裂试验原理

将织物或皮革试样稳固地夹在盾定架上,试样主体保持垂直。架子的上部为四分之一圆,便于试样1

GB/T20654—2006/ISO 13995:2000靠在上面,并有一个曲面正对下落到试样的撕裂刀片,撕裂刀片上附加有配重。撕裂刀片末端很锋利,能刺穿试样的曲面部分。刀片圆滑的下半部分能向下撕裂试样的垂直部分,直到消耗完刀片组的全部能量。固定架的垂直面有凹槽,这样,刀片的末端在固定架上而刀片的中部能进行撕裂。对于十分结实的材料,刺穿过程中由锋利的刀片末端产生的撕裂长度小于5mm。而对于不结实的材料,这种影响就小。选择末点或选择合格值为40mm才能保证测量的主要性能是材料的抗动态撕裂性。撕裂长度是指刀片产生的切口在垂直方向上的尺寸。如果撕裂可能使穿着者受到伤害,就应为试样指定较小的撕裂长度,详见附录A。4.2撕裂的类型和测量

通常有以下几种类型的撕裂:

a)垂直撕裂:刀片穿过试样水平纤维的撕裂;b)V型撕裂:从刺穿点向两个支路方向撕裂的类型。对于机织物,支路与织物的经向呈90°,纬向纤维与两条呈90°支路之间呈一定角度;而对于皮革、复合材料和无支撑的塑料来说,撕裂支路之间通常成30°%

c)水平撕裂:从刺穿点向试样不结实的方向延伸的撕裂。涂层针织物有时会在某一方向上发生这种撕裂。当这种材料的试样被切开,且与这个方向成90°发生这种撕裂时,通常会产生一条很长的垂直撕裂切口;

d)复杂撕裂:这种撕裂综合了上述各种撕裂的特性。些经编针织物会发生V型撕裂,一条支路垂直而另一条为45°,或者一条垂直另一条水平。对于所有的撕裂类型来说,撕裂长度是指刀片在试样上产生的切口的垂直尺寸。如果撕裂长度足够长,就应保持撕裂刀片原位不动来测量切口尺寸。这样既能保证V型撕裂的试样动态卷起的一致性,还能保证每种刀片组对试样产生一致的拉伸效应。如果撕裂长度小于刀片的垂直高度,则要提升刀片,且保持试样夹持,测量切口。对于有不正常反应以及在某一方向特别不结实的材料,准备的试样应能承受“最恶劣情沉的撕裂并进行测量。刀片组的最终位置并不能可靠表征所有材料的撕裂长度,因为弹性很强的织物会在试验中伸长,其切口的上边缘会向下紧。如果只对照刀片组最初接触试样时的位置与刀片组最终的位置,那么切口的尺寸会被高估。在柔顺性材料中,撕裂后刀片组静止不动会使测量的撕裂长度偏大。4.3性能级别

按照下面的要求确定材料达到的性能级别。如果试样各方向上的撕裂长度接近,那么材料的级别取决于撕裂长度平均值;如果撕裂长度最长方向上的撕裂长度超过最小撕裂长度方向上撕裂长度的50%,那么材料的级别取决于最差方向上撕裂长度的平均值。4.4试验装置

试验装置应包含一个刚性的重底座,底座上安装试样支架及刀片组导向系统,见图1。导向系统应包含两个垂直的抛光钢杆,直径至少为15mm,其中心间距(100土2)mm。钢杆长度应能保证750mm的下落行程,即刀片组下缘与试样刺穿点之间的高度。应有如电磁装置的下落控制装置在初始位置固定刀片组。这个高度应可调,从而补偿因摩擦而引起的能量损失,获得合适的冲击能。应提供测量刀片组冲击速率的方法。

4.5刀片组

刀片组的比例和尺寸如图2所示。应提供如下四组不同质量的刀片组:1号

(250±10)g

(500±10)g

(1000±20)g

(2000±40)g

重的刚性底座;

2——支架;

3--抛光钢柱;

4——可调节电磁悬挂装置;

5——磁铁;

6—刀片组固定架;

7*撕裂刀片;

8~-试样固定架。

图1试验装置的正视图

通过叠加、组合就能得到不同号数的刀片组,如图2所示。GB/T20654-2006/ISO13995:2000该刀片组应是低摩擦的。刀片组中或刀片组的顶部与底部之间有长度大于20mm的滑轨。导向杆应有(1土0.5)mm的间隙。在塑料管与导向杆上涂覆轻质油后,能减少因力矩作用而吸收的能量,GB/T20654-2006/ISO13995:2000因此系统能得到一致性结果。在撕裂作用过程中,由线性轴承或齿轮构成的系统会吸收刀片组与导向杆之间产生的大量能量,对测量结果有一定影响。B

导向柱:

导管;

万片组:

磁铁接触片

一撕裂刀片:

撕裂刀片的底

撕裂刀片的半

4.6撕裂刀片

刀片下边缘的

子中心的距离(37.±2.5)mm;10m

测面的长度,

10)mm;

则面的高度,(10毫0.1)mm1

-撕裂力片与地面垂直的邀缘的半羟,(0.2士0.1)mm;-滑块间隙或管与导息之间的简隙,(1士o.5)mm,刀片宽度,(3±0005)mm免费标准下载网bzxz

现斯型果端的夹角

撕裂刀片俯视图

斯致侧视图

图2刀片组结构示意图

50±3)

撕裂刀片与刀片组的整体尺寸如图2所示。刀片由钢制成,洛氏硬度最好为58HRC。刀片应牢牢地固定在刀片组中。下边缘水平,圆弧半径为(1.5士0.1)mm,见图2。刀片最末端10mm高度为(10士0.1)mm,末端高10mm。刀片的上边缘表面平坦并与下边缘平行。刀片的垂直未端成(60±3)夹角,圆孤半径为(0.2士o.1)mm。4.7试样固定架和夹片

试样固定架由金属或硬塑料制成。夹片由钢制成,螺栓和接头由高碳钢制成。设计的固定架和夹GB/T 20654-2006/IS 13995 :2000片能夹持宽110mm,长18mm~200mm的试样。试样头尾两端被夹片夹持。应提供一种将试样固定架牢牢固定在仪器底座的方法。此固定系统应使固定架准确定位撕裂刀片,刀片应能进人架子中的凹内(10士0.5)mm,并在中心士0.5mm范围内。4.7.1试样固定架的尺寸

试样固定架如图3所示。它应高(250士10)mm,至少宽200mm,从前到后厚度至少100mm。固定架正面的项部是半径为(100±1)mm的扇形,且正面的中心位置有宽(8±0.5)rm,深(15±1)mm的狭槽。

4.7.2试样夹持系统

夹持系统如图4所示。如图中所示,应有钢求通过14个螺栓紧固在试样固定架上。夹片应有弧度为(60士3)间距为(3士0.05)mr的平行凸棱,且此凸棱魔在夹片内表面并向外窦出,与试样固定架前表面的凹槽相匹配,凹槽的性置见图3如图4所示,横向夹下面的试样固定架表面水平,以螺检的安装应充许夹片根据材料厚度的不同而进行调整。夹持系统便使与水平夹片的匹配更为容

的预留标准尺寸如图4的说明

试样固定架后视图;

试样固定架前视图:

装置的底座;

一导向柱:

刀片组;

狭槽;

b --架子深度.>100 mm;

-架中狭槽的深度,(15±1)mm-撕裂乃片进入狭的长度,(10士0.5)mm,ba-导向柱中央平面到架子前面的距离,(27.5士2.5)mmh—-架子高度.(250±10)mms

b—架子宽度>200 mm;

试样固定架顶部半径,(100士1)mm;如4.7.2中所述5个并排凹槽的位置,它在为架子外面容纳夹片的凸棱。

ti—-狭槽宽度:(8±0. 5) mm。图3试样固定架、导向柱和刀片组GB/T 206542006/IS0 13995:2000A

垂直夹片视图(占機和凹槽锯齿)pd2

一试样固定架的垂直部分与上部四分之一之间的连接平面;水平夹片的宽度,(50士1)mm;一垂直夹片的宽度,(50士1)mm;一固定螺钉与夹片边缘的间距,(40士2)mm-螺栓的中心与夹片边缘的间距,(25土1)mmbs——架子和夹片的凸棱与凹槽部分的宽度,(15士0.25)mmb-

一回槽和凸棱的间距,(3±0.05)mmz用于水平夹片和柱螺栓的间隙孔直径,(11.5士0.5)mm;M10螺栓柄,10mm;

试样固定架上的Ml0螺栓滑动装置,10.5mm;-M10螺栓超过ls长度的间隙,(11.5±0.5)mm;试样固定架的高度,(250士10)mm;直型的垂直夹片的高度,(120土5)mm;图4试样夹持系统

试样固定架,

一固定架狭槽;

一水平的顶部夹片:

4-—垂直的曲形夹片;

5垂直的直形夹片;

固定架子表面的凹槽;

7----柱螺栓(M10);

8—-穿透螺检(M10);

一设置螺钉(M6);

10--夹片表面的凸棱;

一穿透螺栓的头部焊点。

螺栓之间的间距,(45士5)mmsha

ha-—螺栓顶部与夹片顶部边缘的距离,(15士3)mmsn一螺栓下方与夹片底部边缘的距离,(15土3)mm;he

hg--B-B距离,(80±1)mm;

--柱螺栓插人试样支架,>19 mm2

滑动装置上孔的长度,(30士3)mm;—带间隙的孔的长度,架子深度-22;La

距架子前部的距离,(40士1)mms14 和+ -

GB/T 20654---2006/ISO 13995:2000一试样固定架凹槽部分的下边缘尺寸以及水平夹片的下边缘尺寸;凹槽底部和凸棱顶部的半径,(0.4士0.05)mm;夹片到凸棱顶部的厚度,(10士0.5)mm;凹槽中凸棱顶部的间隙,(1.45±0.1)mm;直形和弧形的垂直类片之间的间隙,(1士0.5)mm;tt

曲形夹片上柱螺栓凹槽的宽度,(11.5士0.5)mm;未放试样时水平夹片和垂直曲形夹片之闻的间隙,(4士2)mm;确定孤形垂直夹片柱螺栓角度的角度,(50土2)°,确定水平夹片柱螺栓角度的角度,(25士1)确定水平夹片下边缘的位置以及柱螺栓取向的角度。线与连接水平面(B-B)相交,连接处是指试样固定架的垂直部分与架子前方100 mm的上部四分之一处,(501)°;垂直于夹片和架子的表面的线与凸棱和凹槽之间的角度,(30土3)。α4

图4(续)

4.8仪器准备

试样固定架应用螺栓固定在平台的相应位置上(4.7)。刀片组应安装到导向系统上,并检查它的自由行程。应做下落试验,并测量撕裂刀片的末端进人试样固定架的凹槽时刀片组的速度。下落高度应可调,使连续5次下落的平均速度保证刀片组的动能在要求范围内。刀片组的准确质量和能量范围如下:

对于250g的刀片组

对于500g的刀片组

对于1000g的刀片组

对于2000g的刀片组:

4.9试样制备

能量范围应是 1.6J~1.8J;

能量范围应是3.3J~3.5J;

能量范围应是6.6J~7.0 J;

能量范围应是13.4J~14.0J。

试样宜从整卷布料,整张或半张皮革上剪取。应该确定布卷的长轴(织机方向),或皮革的首尾轴。分别在长轴方向、垂直于长轴和与长轴成45°的方向上截取宽(110土5)mm、长(200士20)mm的相同数量的试样若干。每个试样上都应标明长轴方向。如果在引用本标准的产品标准中指定了洗涤或干洗预处理,那么在截取试样前应对完整的产品或大块试样进行预处理。如果从防护装备成品中截取试样,就应检查其材料结构确定其轴向。否则,应选择与产品结构有关的轴向并记录。应按照产品标准的要求从大量的防护装备中选取试样。试验前,试样至少应在温度(20士2)℃,相对湿度(65上5)%的环境中预处理24h。试验应在与预处理环境相同的环境中进行,或在试样从预处理环境中取出后的5 min内进行。4.10安装试样

松开试样固定架的夹片并从架上完全推出。将试样送人夹片下。当试样推到夹片的下方时,将水平夹片举起。当试样均衡处于所有夹片下时,按图5所示的顺序拧紧螺栓(8号以后的螺栓的拧紧顺序并不严格要求)。当按照图中所示的箭头方向拧紧螺栓1、2、5、7和8附,要用手指肚轻压试样;拧螺栓6时手指的力度要加大,从而保证试样平整。7

GB/T20654--2006/ISO13995:2000安装时不应拉伸试样,但是拧紧所有夹片后,试样就应绷紧、平整。夹片在最后紧前仍很牢固时,应将垂直的曲形头片上的固定螺栓调整到刚刚接触支架的表面,以保证夹持平整。调整水平实条上的螺栓,便柱头螺栓上的螺母能将夹片平整摧到试样上,并便凸棱与凹槽良好的啮合。试样越厚,螺栓凸出越长。

应按源1~14的紧柱螺栓和蜂

注1:此图为试情强准架的前视图。注2:箭头表明扑数字顺序拧紧螺的压力,保

4.11试验步骤

通过电磁装置准

度,精确到0.1mm。

摩平整

组从4.8

集斯裂长度

部到撕裂切口顶部之的离:此测安照该方向压住

升高刀片组,将刀片从试样嬰出来保持试样英空仪器上并用

头5和6是指在这需点上应加重施加装的试样翼,

用卡尺测量撕裂长

上静止套动,惠测量撕裂刀片顶如果斯裂长度小于15mm,应

尺测量斯裂坏度

不应有任何滑动的痕迹,也

应将试样从夹片上联下进停检查,夹片应在试样上留下平整的标志不应从夹片中拉出部分或垒部纤注1:如果试样有滑动的痕迹则最静此结果。但是有些情况例外。有些罪常结实的织物,例如单丝为芳香族聚酰胺的平纹织物,在加压2 00时的切口头有,10 mm~20.at。式验中,这种织物对冲击表现出低柔高强的特性,滑动的纤维很难被夹住。验结果为10 mm~20 mm恰好在量裔性能级别范围内。因此,尽管有些纱线滑动,结果仍然可以采用。应在试整报告中注明有滑动。每个方位至少要取2个试样进行试验,并取溺试值的平均值为平均撕裂长度。如果试验结果的最大值大于最小值的1.5俗,应在取得最大撕裂长度的相同方向上再裁取试样并测试。将这个方位上的结巢综合就可得出总结果。如果试验结果的最大值不大于最小值的1.5倍,那么将这6个结果取平均值就可得出总结果。

注2:通常在试样上发生的撕裂不会到达试样的边缘。在某个测试方向中,撕裂到边缘的材料通常还会在其他的方向上产生较长撕裂,因此不符合正在评估的性能级别的要求。如果这是由于没有充分估计到材料的缺陷而造成的,就应另外准备试伴进行特定方询上的试验。4.12根据结果分级

根据4.11得到的总结果对试样材料分成不同的性能级别。要符合某级别的要求,试样材料的平均8

GB/T20654—2006/IS013995:2000撕裂长度就应小于特定条件下引用本标准的标准中指定的长度。性能级别如表1所示。表1

刀片组质量/g

每次按照本标准的要求进行

冲击能/J

性能级别

平均撕裂长度/mm

性能级别

不合格

列测量后,都应对最终结果进标误差评估。应在试验报告中给出这种误差(U),表示为U兰

士(平均撕裂长度详见表这种误差可用来判定试样性能是否合格。例如,当要求不应超过幕是偷而终结果加上U,超出了合格级别,那系试样应判定为不合格。4.13试验报告

试验报告至少应包

参照了本标难

为容:

学炜本标准

试验材料的亲识

任何预处璟

任何与设定步骤的不同点

使用的刀试想质量以及在

所有方尚正的结果的平均

方向上编平均值;

试样出现何滑动或其

U.值(测量

确定总绪

根据本标准或他引用本

上得到的

最好方向上值的.5倍时取最差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB/T38780-2020 竹席

- GB/T1243-2024 传动用短节距精密滚子链、套筒链、附件和链轮

- GB/T10827.5-2023 工业车辆 安全要求和验证 第5部分:步行式车辆

- GB12528.1-1990 交流额定电压3 kV及以下铁路机车车辆用电缆(电线) 一般规定

- GB/T3907-1983 工业无线电干扰基本测量方法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2