- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 11813-2008 压水堆燃料棒氦质谱检漏

标准号:

GB/T 11813-2008

标准名称:

压水堆燃料棒氦质谱检漏

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2008-07-02 -

实施日期:

2009-04-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.79 MB

替代情况:

替代GB/T 11813-1996

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准代替GB/T 11813-1996《压水堆燃料棒氦质谱检漏》。本标准规定了压水堆燃料棒密封性能氦质谱检漏的方法以及检测结果的计算和判定。本标准适用于燃料棒的密封性能检测,检测泄漏率的范围为1×10-11Pa·m3/s~1×10-7Pa·m3/s。压水堆控制棒、可燃毒物棒、中子源棒等的氦质谱检漏也可参照本标准执行。本标准与GB/T 11813-1996相比,主要变化如下:a)增加规范性引用文件一章;b)增加人员和计量要求一章;c)修改检漏测量时间要求;d)修改系统本底值的判定标准;e)增加标准漏孔校准控制范围及检漏系统本底要求;f)增加测量时间的确定方法。 GB/T 11813-2008 压水堆燃料棒氦质谱检漏 GB/T11813-2008

部分标准内容:

ICS27.120

中华人民共和国国家标准

GB/T11813—2008

代替GB/T11813—1996

压水堆燃料棒氮质谱检漏

Helium leak testing of nuclearfuel rod for PWR2008-07-02发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-04-01实施

本标准代替GB/T11813—1996《压水堆燃料棒氨质谱检漏》。本标准与GB/T11813—1996相比,主要变化如下:a)

增加规范性引用文件一章;

增加人员和计量要求一章;

修改检漏测量时间要求;

修改系统本底值的判定标准;

增加标准漏孔校准控制范围及检漏系统本底要求;增加测量时间的确定方法。

本标准的附录A、附录B、附录C是规范性附录。本标准由中国核工业集团公司提出。本标准由全国核能标准化技术委员会归口。本标准起草单位:中核建中核燃料元件有限公司。本标准主要起草人:杨通高、郭旭林、曹晖、郭春海。本标准所代替标准的历次版本发布情况为:-GB11813—1989GB/T11813—1996。GB/T11813—2008

1范围

压水堆燃料棒氮质谱检漏

GB/T11813—2008

本标准规定了压水堆燃料棒(以下简称“燃料棒”)密封性能氨质谱检漏的方法以及检测结果的计算和判定。

本标准适用于燃料棒的密封性能检测,检测泄漏率的范围为1×10-11Pa·m/s~1×10-7Pa·m/s。压水堆控制棒、可燃毒物棒、中子源棒等的氨质谱检漏也可参照本标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T4844.2纯氨

GB/T8979纯氮、高纯氮和超纯氮3术语和定义

下列术语和定义适用于本标准。3.1

直接检漏法

directhelium leak testing

利用燃料棒制造时所充氨气作为示漏气体进行密封性能检测的方法。3.2

去immersedheliumleaktesting

背压检漏法

燃料棒置于真空容器内,充人一定压力的氢气,使氨气从燃料棒漏孔或缝隙处进人内部后,再进行氮质谱检漏的方法。

Jthemaximumtime of leaking

最长泄漏时间

当燃料棒漏焊或包壳管和端塞存在穿透性缺陷时,自充氨密封焊接起到氨质谱检漏仪能探测到的泄漏率判废值止所经历的时间。最长泄漏时间按附录A确定。4方法提要

本标准依据质谱分析技术原理,采用氨质谱检漏仪、检测装置及真空系统、标准漏孔等,对燃料棒的密封性能进行检漏。根据燃料棒设计技术条件对密封性能规定的允许漏率和检漏系统的测量偏差,按附录B来确定燃料棒泄漏率判废值。当泄漏率小于判废值时燃料棒密封性能为合格;否则为不合格。5材料与设备

5.1氮气,GB/T4844.2,合格品。5.2工业液氮。

5.3工业氮气,GB/T8979。

5.4氮质谱检漏仪,灵敏度优于1×10-11Pa。m2/s。5.5

标准漏孔,采用带氨室的石英薄膜渗氮型系列标准漏孔,漏率范围在燃料棒技术条件允许的漏率GB/T11813—2008

数量级范围内。

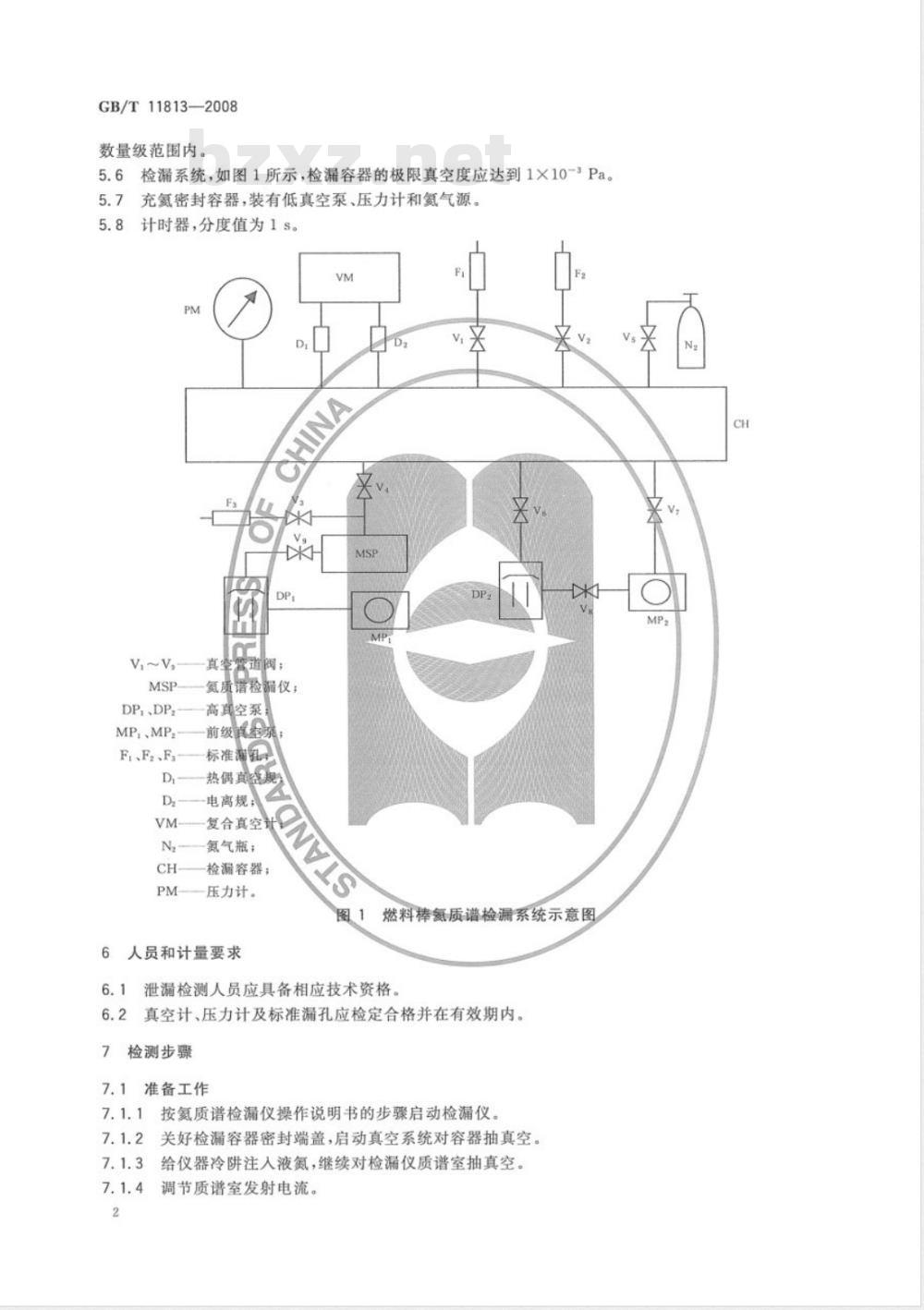

5.6检漏系统,如图1所示,检漏容器的极限真空度应达到1×10-3Pa。5.7充氨密封容器,装有低真空泵、压力计和氨气源。5.8计时器,分度值为1s。

DP,、DP2

MP,、MP

F、F2、Fs

真举营道阀;

氮质谱检漏仪;

高真空泵

标准演

热偶真规

电离规:

复合真空量

氮气瓶;

检漏容器;

压力计。

6人员和计量要求

燃料棒氨质谱检漏系统示意图

泄漏检测人员应具备相应技术资格。6.2真空计、压力计及标准漏孔应检定合格并在有效期内。7检测步骤

7.1准备工作

7.1.1按氨质谱检漏仪操作说明书的步骤启动检漏仪。7.1.2关好检漏容器密封端盖,启动真空系统对容器抽真空。给仪器冷阱注入液氮,继续对检漏仪质谱室抽真空。7.1.3

调节质谱室发射电流。

7.1.5当漏率输出表指在1X10-11Pa·m/s量程时,调整输出零点。7.1.6按质谱仪操作说明书用标准漏孔调节氨峰。7.2系统的标定

GB/T11813—2008

7.2.1当检漏容器真空度达到9×10-3Pa时,打开检漏仪、标准漏孔F,与容器的连接阀门,关闭容器与真空系统的连接阀门,同时开始计时,在达到规定测量时间后,调节校准旋钮,使漏率指示值达到按附录B确定的该标准漏孔输出值校准控制范围内。规定的测量时间按附录C确定7.2.2按7.2.1用标准漏孔F2对系统进行验证,但不允许调节校准旋钮,确认输出值是否在按附录B确定的该标准漏孔输出值校准控制范围内。7.2.3测量检漏系统的本底输出值,不得超过按附录B确定的检漏系统本底最大值,否则应对检漏容器或质谱室进行清洗。

7.3燃料棒检漏

7.3.1直接检漏法

7.3.1.1对放置时间不超过最长泄漏时间的燃料棒采用直接检漏法进行检漏。7.3.1.2系统标定后切断复合真空计的电源,向检漏容器内注人氮气直至容器内外压力达到平衡。打开检漏容器的密封端盖,将一定数量的燃料棒或整组燃料组件装人检漏睿器,美闭密封端盖。7.3.1.3对检漏容器抽真空。当容器真空度达到9×10-Pa时,打开检漏仪与容器的连接阀门,关闭容器与真空系统的连接阀门,开始计时,在达到规定测量时间后,读取输出指示值并作好记录。如果输出指示值小于判废值时,该批燃料棒密封性能为合格,否则应采用对半平分法,再次按7.3.1.2~7.3.1.3检验,直至找出有泄漏的燃料棒。7.3.2背压检漏法

7.3.2.1对超过最长泄漏时间的燃料棒使用背压检漏法。7.3.2.2将燃料棒放入充氨密封容器内,抽真空至0.01MPa后,向容器内充人不低于0.2MPa氢气,保持时间不少于30min。

7.3.2.3从容器中取出燃料棒进行表面除处理,可用清洁的压缩空气或氮气拂燃料棒表面约10min。

7.3.2.4按7.3.27.3.1.3对燃料棒进行检漏8检测报告

检测报告应包括但不限无如下内容:a)

标准漏孔编号和漏率,

燃料棒棒号和数量

燃料棒泄漏输出信号判废值;

标准漏孔的输出信号值;

检漏系统的本底信号输出值;

燃料棒检漏输出值;

检漏仪校验输出值;

检测人员签名、检测日期。wwW.bzxz.Net

GB/T11813—2008

A.1试样制备

附录A

(规范性附录)

燃料棒最长泄漏时间的确定

取正常工艺生产的燃料棒若干(建议3根~4根),在同一时间内切除端部的密封焊点,使棒内氮气自然释放,或者对燃料棒不作堵孔焊接,直接进行充氮。试样测定

A.2.1材料与设备符合5.1~5.8要求。A.2.2按7.1~7.3.1步骤对其中一根试样测定,如输出值大于B.4规定的判废值RL值的1.2倍,隔一段时间后再按上述步骤复测。如果已达到RL值的1.2倍,应更换另一根试样测试,直至其中一-根试样初次测试结果接近判废值RL值为止,由试样制备到此时所经历的时间,为燃料棒最长泄漏时间。放置时间小于最长泄漏时间的待检燃料棒均可按直接检漏法进行检漏,否则按背压检漏法进行检漏4

附录B

(规范性附录)

GB/T11813—2008

燃料棒泄漏率判废值、标准漏孔校准控制范围及检漏系统本底的确定按7.1.1~7.1.6操作检漏系统。B.1

2按7.2.1~7.2.3对标准漏孔F1、F2和系统本底值B分别重复测量10次,记录输出指示值。B.2

B.3分别计算标准漏孔F1、F2和系统本底值B的输出指示平均值和标准偏差。B.4按式(B.1)计算燃料棒泄漏输出指示值的判废值:RL

式中:

×SPL+B-3c

燃料棒泄漏输出指示值判废值,单位为帕立方米每秒(Pa·m\/s);标准漏孔F输出指示平均值,单位为帕立方米每秒(Pa·m\/s);标准漏孔F2输出指示平均值,单位为帕立方米每秒(Pa·m\/s);标准漏孔F,标称漏率,单位为帕立方米每秒(Pa·m\/s);标准漏孔F2标称漏率,单位为帕立方米每秒(Pa·m2/s);燃料棒技术条件给定的允许漏率,单位为帕立方米每秒(Pa·m/s);检漏系统的本底信号平均输出值,单位为帕立方米每秒(Pa·m/s);标准偏差,计算见式(B.2)。

按式(B.2)计算标准偏差:

式中:

i—F,输出指示值的标准偏差,单位为帕立方米每秒(Pa·m/s);02

F2输出指示值的标准偏差,单位为帕立方米每秒(Pa·m\/s)。B.6按式(B.3)计算标准漏孔校准控制范围:S'=S±3G

式中:

S—标准漏孔校准控制范围,单位为帕立方米每秒(Pa·m\/s);S-标准漏孔输出指示平均值,单位为帕立方米每秒(Pa·m/s);一标准漏孔输出指示值标准偏差,单位为帕立方米每秒(Pa·m\/s)。g

B.7按式(B.4)计算本底值的最大值:Bm=B+30m

式中:

Bm—-检漏系统的最大本底值,单位为帕立方米每秒(Pa·m\/s);B——检漏系统的本底信号平均输出值,单位为帕立方米每秒(Pa·m\/s);Op

设备本底输出指示值标准偏差,单位为帕立方米每秒(Pa:m\/s)。(B.1)

.·(B.2)

·(B.3)

GB/T11813—2008

附录C

(规范性附录)

测量时间的确定

C.1将标准漏孔接在氨质谱检漏仪检漏口,调节氨峰,使其输出值稳定后,与标准漏孔标称漏率一致。C.2将标准漏孔装在检漏容器上,按7.2.1~7.2.3对标准漏孔进行测量,并记录输出值达到标准漏孔标称值的90%所需要的时间。

C.3连续测量5次,计算出达到标称值所需时间的平均值,取该平均值为测量时间。6

GB/T11813-2008

中华人民共

国家标准

压水堆燃料棒氨质谱检漏

GB/T11813—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2008年10月第一版

印张0.75

字数12千字

2008年10月第一次印刷

书号:155066·1-33701

如有印装差错

由本社发行中心调换

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T11813—2008

代替GB/T11813—1996

压水堆燃料棒氮质谱检漏

Helium leak testing of nuclearfuel rod for PWR2008-07-02发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2009-04-01实施

本标准代替GB/T11813—1996《压水堆燃料棒氨质谱检漏》。本标准与GB/T11813—1996相比,主要变化如下:a)

增加规范性引用文件一章;

增加人员和计量要求一章;

修改检漏测量时间要求;

修改系统本底值的判定标准;

增加标准漏孔校准控制范围及检漏系统本底要求;增加测量时间的确定方法。

本标准的附录A、附录B、附录C是规范性附录。本标准由中国核工业集团公司提出。本标准由全国核能标准化技术委员会归口。本标准起草单位:中核建中核燃料元件有限公司。本标准主要起草人:杨通高、郭旭林、曹晖、郭春海。本标准所代替标准的历次版本发布情况为:-GB11813—1989GB/T11813—1996。GB/T11813—2008

1范围

压水堆燃料棒氮质谱检漏

GB/T11813—2008

本标准规定了压水堆燃料棒(以下简称“燃料棒”)密封性能氨质谱检漏的方法以及检测结果的计算和判定。

本标准适用于燃料棒的密封性能检测,检测泄漏率的范围为1×10-11Pa·m/s~1×10-7Pa·m/s。压水堆控制棒、可燃毒物棒、中子源棒等的氨质谱检漏也可参照本标准执行。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T4844.2纯氨

GB/T8979纯氮、高纯氮和超纯氮3术语和定义

下列术语和定义适用于本标准。3.1

直接检漏法

directhelium leak testing

利用燃料棒制造时所充氨气作为示漏气体进行密封性能检测的方法。3.2

去immersedheliumleaktesting

背压检漏法

燃料棒置于真空容器内,充人一定压力的氢气,使氨气从燃料棒漏孔或缝隙处进人内部后,再进行氮质谱检漏的方法。

Jthemaximumtime of leaking

最长泄漏时间

当燃料棒漏焊或包壳管和端塞存在穿透性缺陷时,自充氨密封焊接起到氨质谱检漏仪能探测到的泄漏率判废值止所经历的时间。最长泄漏时间按附录A确定。4方法提要

本标准依据质谱分析技术原理,采用氨质谱检漏仪、检测装置及真空系统、标准漏孔等,对燃料棒的密封性能进行检漏。根据燃料棒设计技术条件对密封性能规定的允许漏率和检漏系统的测量偏差,按附录B来确定燃料棒泄漏率判废值。当泄漏率小于判废值时燃料棒密封性能为合格;否则为不合格。5材料与设备

5.1氮气,GB/T4844.2,合格品。5.2工业液氮。

5.3工业氮气,GB/T8979。

5.4氮质谱检漏仪,灵敏度优于1×10-11Pa。m2/s。5.5

标准漏孔,采用带氨室的石英薄膜渗氮型系列标准漏孔,漏率范围在燃料棒技术条件允许的漏率GB/T11813—2008

数量级范围内。

5.6检漏系统,如图1所示,检漏容器的极限真空度应达到1×10-3Pa。5.7充氨密封容器,装有低真空泵、压力计和氨气源。5.8计时器,分度值为1s。

DP,、DP2

MP,、MP

F、F2、Fs

真举营道阀;

氮质谱检漏仪;

高真空泵

标准演

热偶真规

电离规:

复合真空量

氮气瓶;

检漏容器;

压力计。

6人员和计量要求

燃料棒氨质谱检漏系统示意图

泄漏检测人员应具备相应技术资格。6.2真空计、压力计及标准漏孔应检定合格并在有效期内。7检测步骤

7.1准备工作

7.1.1按氨质谱检漏仪操作说明书的步骤启动检漏仪。7.1.2关好检漏容器密封端盖,启动真空系统对容器抽真空。给仪器冷阱注入液氮,继续对检漏仪质谱室抽真空。7.1.3

调节质谱室发射电流。

7.1.5当漏率输出表指在1X10-11Pa·m/s量程时,调整输出零点。7.1.6按质谱仪操作说明书用标准漏孔调节氨峰。7.2系统的标定

GB/T11813—2008

7.2.1当检漏容器真空度达到9×10-3Pa时,打开检漏仪、标准漏孔F,与容器的连接阀门,关闭容器与真空系统的连接阀门,同时开始计时,在达到规定测量时间后,调节校准旋钮,使漏率指示值达到按附录B确定的该标准漏孔输出值校准控制范围内。规定的测量时间按附录C确定7.2.2按7.2.1用标准漏孔F2对系统进行验证,但不允许调节校准旋钮,确认输出值是否在按附录B确定的该标准漏孔输出值校准控制范围内。7.2.3测量检漏系统的本底输出值,不得超过按附录B确定的检漏系统本底最大值,否则应对检漏容器或质谱室进行清洗。

7.3燃料棒检漏

7.3.1直接检漏法

7.3.1.1对放置时间不超过最长泄漏时间的燃料棒采用直接检漏法进行检漏。7.3.1.2系统标定后切断复合真空计的电源,向检漏容器内注人氮气直至容器内外压力达到平衡。打开检漏容器的密封端盖,将一定数量的燃料棒或整组燃料组件装人检漏睿器,美闭密封端盖。7.3.1.3对检漏容器抽真空。当容器真空度达到9×10-Pa时,打开检漏仪与容器的连接阀门,关闭容器与真空系统的连接阀门,开始计时,在达到规定测量时间后,读取输出指示值并作好记录。如果输出指示值小于判废值时,该批燃料棒密封性能为合格,否则应采用对半平分法,再次按7.3.1.2~7.3.1.3检验,直至找出有泄漏的燃料棒。7.3.2背压检漏法

7.3.2.1对超过最长泄漏时间的燃料棒使用背压检漏法。7.3.2.2将燃料棒放入充氨密封容器内,抽真空至0.01MPa后,向容器内充人不低于0.2MPa氢气,保持时间不少于30min。

7.3.2.3从容器中取出燃料棒进行表面除处理,可用清洁的压缩空气或氮气拂燃料棒表面约10min。

7.3.2.4按7.3.27.3.1.3对燃料棒进行检漏8检测报告

检测报告应包括但不限无如下内容:a)

标准漏孔编号和漏率,

燃料棒棒号和数量

燃料棒泄漏输出信号判废值;

标准漏孔的输出信号值;

检漏系统的本底信号输出值;

燃料棒检漏输出值;

检漏仪校验输出值;

检测人员签名、检测日期。wwW.bzxz.Net

GB/T11813—2008

A.1试样制备

附录A

(规范性附录)

燃料棒最长泄漏时间的确定

取正常工艺生产的燃料棒若干(建议3根~4根),在同一时间内切除端部的密封焊点,使棒内氮气自然释放,或者对燃料棒不作堵孔焊接,直接进行充氮。试样测定

A.2.1材料与设备符合5.1~5.8要求。A.2.2按7.1~7.3.1步骤对其中一根试样测定,如输出值大于B.4规定的判废值RL值的1.2倍,隔一段时间后再按上述步骤复测。如果已达到RL值的1.2倍,应更换另一根试样测试,直至其中一-根试样初次测试结果接近判废值RL值为止,由试样制备到此时所经历的时间,为燃料棒最长泄漏时间。放置时间小于最长泄漏时间的待检燃料棒均可按直接检漏法进行检漏,否则按背压检漏法进行检漏4

附录B

(规范性附录)

GB/T11813—2008

燃料棒泄漏率判废值、标准漏孔校准控制范围及检漏系统本底的确定按7.1.1~7.1.6操作检漏系统。B.1

2按7.2.1~7.2.3对标准漏孔F1、F2和系统本底值B分别重复测量10次,记录输出指示值。B.2

B.3分别计算标准漏孔F1、F2和系统本底值B的输出指示平均值和标准偏差。B.4按式(B.1)计算燃料棒泄漏输出指示值的判废值:RL

式中:

×SPL+B-3c

燃料棒泄漏输出指示值判废值,单位为帕立方米每秒(Pa·m\/s);标准漏孔F输出指示平均值,单位为帕立方米每秒(Pa·m\/s);标准漏孔F2输出指示平均值,单位为帕立方米每秒(Pa·m\/s);标准漏孔F,标称漏率,单位为帕立方米每秒(Pa·m\/s);标准漏孔F2标称漏率,单位为帕立方米每秒(Pa·m2/s);燃料棒技术条件给定的允许漏率,单位为帕立方米每秒(Pa·m/s);检漏系统的本底信号平均输出值,单位为帕立方米每秒(Pa·m/s);标准偏差,计算见式(B.2)。

按式(B.2)计算标准偏差:

式中:

i—F,输出指示值的标准偏差,单位为帕立方米每秒(Pa·m/s);02

F2输出指示值的标准偏差,单位为帕立方米每秒(Pa·m\/s)。B.6按式(B.3)计算标准漏孔校准控制范围:S'=S±3G

式中:

S—标准漏孔校准控制范围,单位为帕立方米每秒(Pa·m\/s);S-标准漏孔输出指示平均值,单位为帕立方米每秒(Pa·m/s);一标准漏孔输出指示值标准偏差,单位为帕立方米每秒(Pa·m\/s)。g

B.7按式(B.4)计算本底值的最大值:Bm=B+30m

式中:

Bm—-检漏系统的最大本底值,单位为帕立方米每秒(Pa·m\/s);B——检漏系统的本底信号平均输出值,单位为帕立方米每秒(Pa·m\/s);Op

设备本底输出指示值标准偏差,单位为帕立方米每秒(Pa:m\/s)。(B.1)

.·(B.2)

·(B.3)

GB/T11813—2008

附录C

(规范性附录)

测量时间的确定

C.1将标准漏孔接在氨质谱检漏仪检漏口,调节氨峰,使其输出值稳定后,与标准漏孔标称漏率一致。C.2将标准漏孔装在检漏容器上,按7.2.1~7.2.3对标准漏孔进行测量,并记录输出值达到标准漏孔标称值的90%所需要的时间。

C.3连续测量5次,计算出达到标称值所需时间的平均值,取该平均值为测量时间。6

GB/T11813-2008

中华人民共

国家标准

压水堆燃料棒氨质谱检漏

GB/T11813—2008

中国标准出版社出版发行

北京复兴门外三里河北街16号

邮政编码:100045

网址www.spc.net.cn

电话:6852394668517548

中国标准出版社秦皇岛印刷厂印刷各地新华书店经销

开本880×12301/16

2008年10月第一版

印张0.75

字数12千字

2008年10月第一次印刷

书号:155066·1-33701

如有印装差错

由本社发行中心调换

版权专有侵权必究

举报电话:(010)68533533

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T39677-2020 OFD在政府网站网页归档中的应用指南

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T18155-2000 术语工作 计算机应用 机器可读术语交换格式(MARTIF) 协商交换

- GB/T20281-2020 信息安全技术 防火墙安全 技术要求和测试评价方法

- GB/T36200-2018 土壤质量 城市及工业场地土壤污染调查方法指南

- GB/T33014.10-2020 道路车辆 电气电子部件对窄带辐射电磁能的抗扰性试验方法 第10部分:扩展音频范围的传导抗扰法

- GB/T6885-2020 硬质合金 混合粉取样和试验方法

- GB/T38204-2019 岩土工程仪器 测斜仪

- GB/T39944-2021 筒子纱数字化染色成套装备通用技术条件

- GB/T16160-1996 服装人体测量的部位与方法

- GB/T11385-1989 信息处理 数据交换用200mm改进调频制记录的位密度为13262磁通翻转/弧度、道密度为1.9道/毫米的双面软磁盘 第二部分:磁道格式

- GB50643-2010 橡胶工厂职业安全与卫生设计规范

- GB/T1921-2004 工业蒸汽锅炉参数系列

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2