- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 5000.2-2007 重型机械通用技术条件 第2部分:火焰切割件

标准号:

JB/T 5000.2-2007

标准名称:

重型机械通用技术条件 第2部分:火焰切割件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2007-08-28 -

实施日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.49 MB

标准ICS号:

机械制造>>无屑加工设备>>25.120.20轧制、挤压和拉制设备中标分类号:

冶金>>冶金机械设备>>H90冶金机械设备综合

替代情况:

替代JB/T 5000.2-1998

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

JB/T 5000的本部分规定了火焰切割件的切割表面质量要求、检验要求以及切割质量等级要求。本部分适用于厚度为6mm~300mm的低碳钢、中碳钢及普通低合金碳的火焰切割。 JB/T 5000.2-2007 重型机械通用技术条件 第2部分:火焰切割件 JB/T5000.2-2007

部分标准内容:

ICS 25.120.20

备案号:21696—2007

中华人民共和国机械行业标准

JB/T5000.2—2007

代替JB/T5000.2—1998

重型机械通用技术条件

第2部分:火焰切割件

Heavy mechanical general techniques and standards-Part2:Oxygen cuttingworkpiece2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言:

规范性引用文件

术语和定义

4火焰切割表面质量要求

检测要求,

检测方法,

切割质量等级

8标注方法

附录A(资料性附录)切割余量与最小切割直径参考文献…

表1切割面的垂直度公差和倾斜度公差表2切割面的表面粗糙度,

表3切割面的长度尺寸极限偏差

表4切割面的坡口角度及深度极限偏差表5切割面的表面缺陷要求

表6切割面的上缘熔化程度要求

表7切割面的挂渣要求

表8垂直度和倾斜度的检测范围

表9检测部位的数量要求,

表10切割质量检测,

切割质量等级要求

割缝宽度留量

切割件预留机械加工余量

表A.3火焰切割机所能切割的最小直径,次

JB/T5000.2--2007

JB/T5000.2—2007

JB/T5000《重型机械通用技术条件》分为15部分第1部分:产品检验;

第2部分:火焰切割件:

一第3部分:焊接件:

—-第4部分:铸铁件;

一第5部分:有色金属铸件;

—一第6部分:铸钢件;

-第7部分:铸钢件补焊;

第8部分:锻件;

第9部分:切削加工件;

第10部分:装配;

第11部分:配管;

一第12部分:涂装;

第13部分:包装:

第14部分:铸钢件无损检测;

-第15部分:锻钢件无损检测。

本部分为JB/T5000的第2部分。

本部分代替JB/T5000.2一1998《重型机械通用技术条件火焰切割件》。本部分与JB/T5000.2一1998相比,主要变化如下:-增加了切割厚度分段和长度尺寸区间,修订了部分长度尺寸的极限偏差。增加了“表面缺陷”、“上缘熔化”、“挂渣”三项指标的考核。取消了坡口角度中的钝边角度6及其偏差要求。-取消了“适用范围”中关于钛及钛合金板材的内容,增加了切割厚度的适用范围(6mm~300mm)。

参照国家标准,修改了垂直度、倾斜度公差带符号,修订了术语和定义的表述。一简化了标注方法。

取消了原附录A“各种火焰切割机具所能达到的表面质量”。本部分的附录A为资料性附录。

本部分由中国机械工业联合会提出。本部分由机械工业冶金设备标准化技术委员会归口。本部分起草单位:大连重工·起重集团有限公司。本部分主要起草人:王国恕。

本部分所代替标准的历次版本发布情况:JB/T5000.21998。

1范围

JB/T5000.2—2007

重型机械通用技术条件第2部分:火焰切割件JB/T5000的本部分规定了火焰切割件的切割表面质量要求、检测要求以及切割质量等级要求。本部分适用于厚度为6mm300mm的低碳钢、中碳钢及普通低合金钢的火焰切割。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986—一1988埋弧焊焊缝坡口的基本形式和尺寸3术语和定义

下列术语和定义适用于本部分。3.1

火焰切割flamecutting

利用气体火焰的热能将工件切割处预热到--定温度后,喷出高速切割氧流,使其燃烧并放出热量实现切割的方法。火焰切割又称气割。3.2

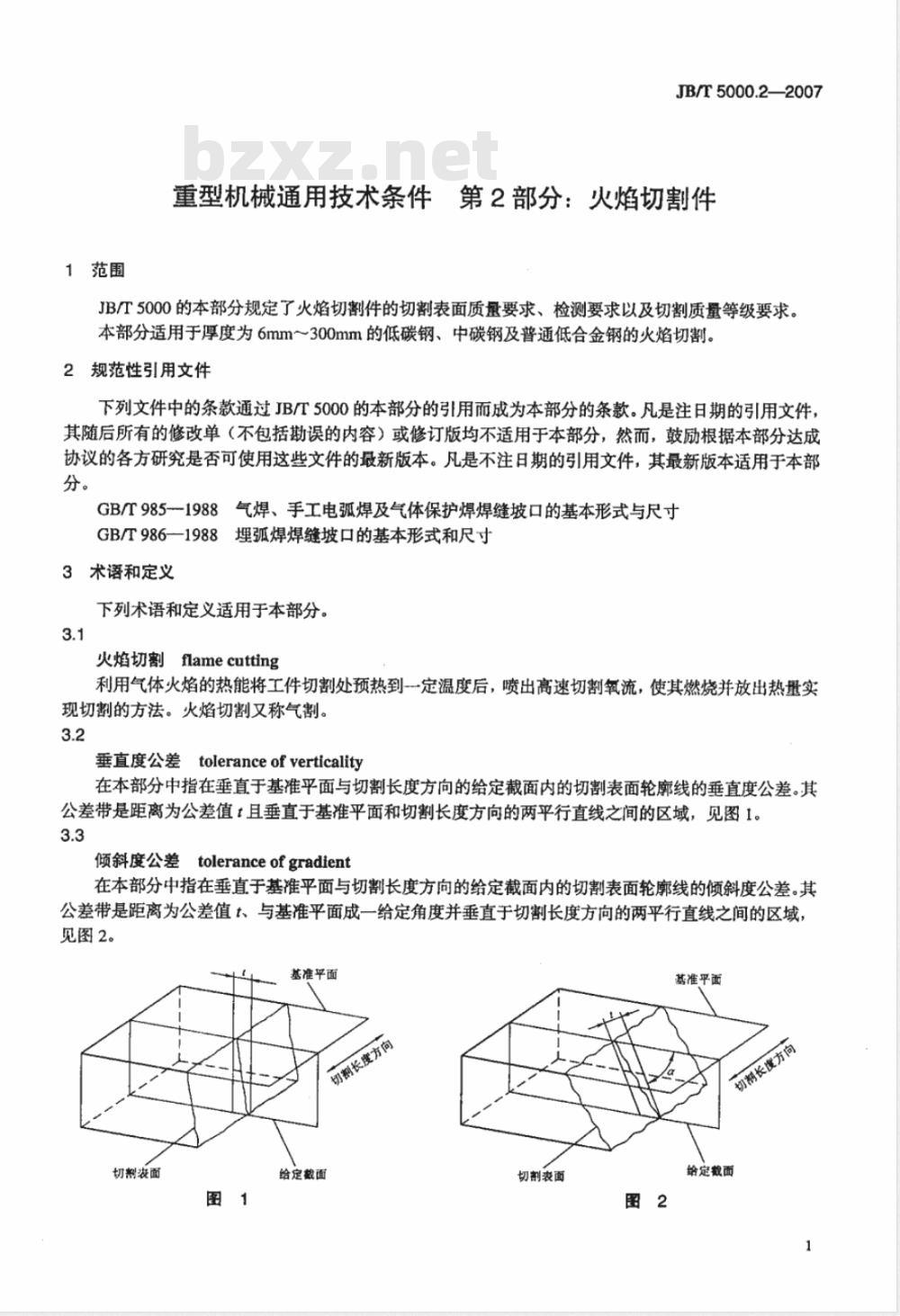

垂直度公差toleranceofverticality在本部分中指在垂直于基准平面与切割长度方向的给定截面内的切割表面轮廊线的垂直度公差。其公差带是距离为公差值t且垂直于基准平面和切割长度方向的两平行直线之间的区域,见图1。3.3

倾斜度公差toleranceofgradient在本部分中指在垂直于基准平面与切割长度方向的给定截面内的切割表面轮廓线的倾斜度公差。其公差带是距离为公差值t、与基准平面成一给定角度并垂直于切割长度方向的两平行直线之间的区域,见图2。

基准平面

切割面

给定数面

切割裘面

基准平面

给定裁面

JB/T5000.22007

surfaceroughness

裹面粗糙度

指加工表面上具有的较小间距和峰谷所组成的微观几何形状特征。一般由所采用的加工方法和其他因索形成。

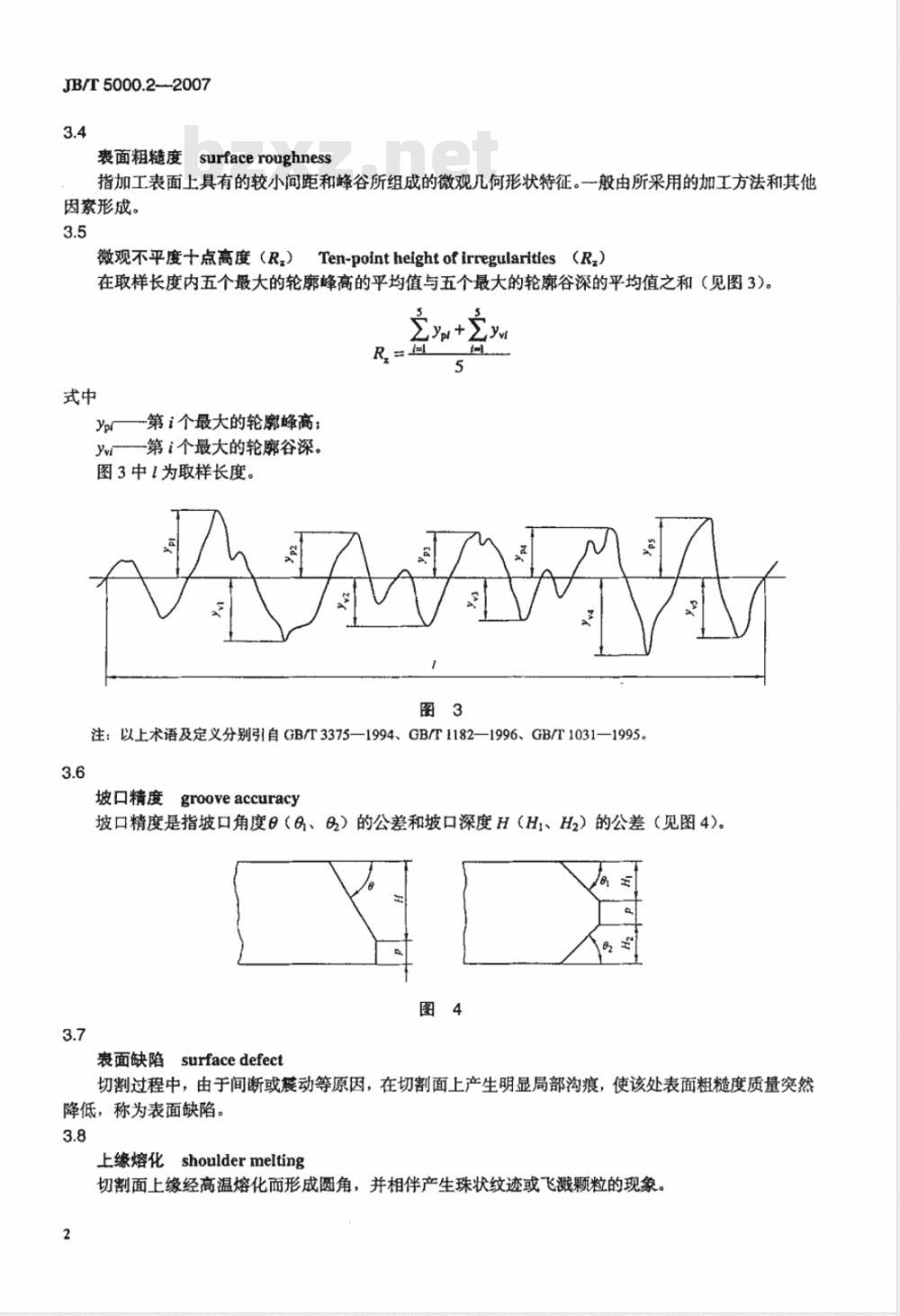

微观不平度十点高度(R,)

Ten-point height of irregularities (R,)在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廊谷深的平均值之和(见图3)。小

Zypt+Zy

第:个最大的轮廓峰高;

第1个最大的轮廊谷深。

图3中1为取样长度。

注:以上术语及定义分别引自GB/T3375—1994、GB/T1182—1996、GB/T1031—1995。3.6

坡口精度grooveaccuracy

坡口精度是指坡口角度(6、)的公差和坡口深度H(H1、H2)的公差(见图4)。图4

表面缺陷surfacedefect

切割过程中,由于间断或动等原因,在切割面上产生明显局部沟痕,使该处表面粗糙度质量突然降低,称为表面缺陷。

上缘熔化shouldermelting

切割面上缘经高温熔化而形成圆角,并相伴产生珠状纹迹或飞溅颗粒的现象,2

挂渣adherentdross

切割过程中被氧吹除并粘附于切割面下方的熔融金属及其氧化物。火焰切割表面质量要求

垂直度公差和倾斜度公差应符合表1的规定。4.1

切割面的垂直度公差和倾斜度公差切割厚度

公差t

>10~20>20~40>40~60>60~80

注1;当切割厚度6大于300mm时,推荐按下式计算值:1级:1=0.4+0.01&JB/T5000.2—2007

单位:mm

2级:t1+0.0158。

注2:当图样上标注出切割件长度尺寸极限偏差时,垂直度公差和倾斜度公差应满足包容要求,即当切割件实际长度尺寸(指尺寸线垂直于切割长度方向的尺寸)达到最大实体尺寸时,垂直度和倾斜度实际误差只能发生在最大实体边界内,不能超出边界外(即只能向实体内偏斜)。注3:采用手持割炬切割时,欲实现本表数值要求有一定困难,下料时应尽盘避免采用(非等级要求的切割面除外)。4.2表面粗糙度R应符合表2的规定。切割面的裹面粗糙度

单位:mm

切割厚度

粗糙度

>25~50

>50~100

>100~150

>150~200

>250~300

>200250

注:采用手持割炬切割时,欲实现本表数值要求有一定困难,故下料过程中应避免采用手持割炬切割。受条件限制不得不采用时,应尽量使用靠板等辅助工装,否则应进行割后打磨,以满足本表粗糙度要求(非等级要求的切割面除外)。

长度尺寸偏差应符合表3的规定。4.3

表3切割面的长度尺寸极限偏差

单位:mm

切割厚度

公称尺寸

≤315

>315~1000

>1000~2000

>2000~4000

>4000~6000

>10~50

>50~100

>100~150

>200~250>250~300

>150~200

长度尺寸极限偏差

JB/T5000.2—2007

公称尺寸

≤315

>315~1000

>1000~2000

>2000~4000

>4000~6000

>10~50

表3(续)

切割厚度

>50~100

>100~150150~200>200~250|>250~300长度尺寸极限偏差

注:表中极限偏差数值适用于图样上未注公差的尺寸。坡口角度及深度偏差应符合表4的规定。4.4此内容来自标准下载网

切割面的坡口角度及深度极限偏差表4

坡口角度(61、62)

极限偏差(”)

钝边高度p≤4mm

钝边高度p>4mm

坡口深度H(Hi、H2)极限偏差,(mm)±0.5

注:坡口角度和坡口深度极限偏差用于图样上标注坡口角度及钝边高度的场合;当图样上未标注坡口角度及钝边高度而工艺要求制作坡口时,应按照GB/T9851988、GB/T986—1988规定的角度范围和钝边高度范围进行制作和检查。

表面缺陷应符合表5的规定。

表5切割面的表面缺陷要求

缺陷宽度

缺陷深度

缺陷间距

注1:宽度、深度或间距超过本表要求的缺陷,应采用焊补方法将其填满磨平(非等级切割除外)。注2:暴露于产品外观表面的缺陷,未超过本表要求时亦应打磨光顺。4.6

上缘熔化程度应符合表6的规定,表6切割面的上缘熔化程度要求

上缘熔塌圆角半径r

r≤0.5Aa

r≤Aa

注1:及Aa见图5及表8。

目视熔化状态

仅有细微的圆弧连续纹迹,无明显的熔融金属颗粒飞溅上缘有明显且连续的珠状纹迹,并伴有熔融金属颗粒飞溅注2:熔塌圆角半径超过本表要求、熔珠飞溅严重且连成条状时,应作等级外处理。4

挂渣应符合表7的规定。

表7切割面的挂渣要求

挂渣清除难易程度

JB/T5000.2--2007

挂渣较少,可轻易剥离和清除;清理后无明显痕迹挂渣较多,经敲击可清理干净:清理后有一定痕迹注:挂溃与母材融成一体、非铲削不能清除、铲后其分离部位有明显金属撕裂痕迹时,为不合格,应打磨消除残余挂渣。

检测要求

检测垂直度和倾斜度误差时,按图5和表8的规定确定检测范围α(扣除△a后的剩余部分)B

切割厚度8

>10~20

垂直度和倾斜度的检测范围

单位:mm

>20~40

>40~100

>150~200>200~250

>100~150

检测切割面垂直度、倾斜度、表面粗糙度时,按下列要求确定检测部位:5.2

a)检测部位不应存在表面缺陷。b)检测部位不应紧靠切割面长度方向的端部,至少应相距一个切割厚度尺寸。c)检测部位的测量基准面(工件的上表面)应平整、洁净。8.0

>250~300

d)评定表面粗糙度的基准线应选在切割面上距工件基准面三分之二处,且与基准面平行。检测部位的数量按表9规定选取。5.3

表9检测部位的数量要求

切割面长度

切割表面质量

垂直度、倾斜度

表面粗糙度

坡口精度

注:测量部位应尽量选择在误差较大处。≤500

>500~1000

测量部位数量

测量部位分布

沿切割面长度

方向均布

JB/T5000.2—2007

6检测方法

切割质量检测参照表10的规定进行。表10

切割质量检测

垂直度、倾斜度

表面粗糙度R

尺寸精度

坡口精度

表面缺陷

上缘熔化

切割质量等级

切割质量等级要求见表11。

垂直度、倾斜度

表面粗糙度R

尺寸精度

坡口精度

表面缺陷

上缘熔化

注:坡口表面粗糙度均为2级。

检测方法

以工件上表面为基准面进行检测与样板比较

端头对齐拉直

深度、高度测量

角度测量

目视检查

自视检查

清渣检查

切割质量等级要求

角尺、塞尺、测量钢丝

切割表面质量样板

钢直尺、钢卷尺

钢直尺、深度卡尺、焊口检测器焊口检测器、角度规、专用样板钢直尺、钢卷尺、放大镜

放大镜

切割质量等级

无特殊要求时,产品零件的切割质量等级通常选用I级。关键件、重要件的主要表面,其切割质量等级应选用1级。7.3

8标注方法

8.1选用ⅡI级质量等级时,在图样和工艺文件中可省略标注,ⅡI级

1级或2级

8.2选用I级质量等级时,按以下方法进行标注(标注时,箭头应指向切割表面的投影轮廓线)粗糙度Rz-质等级

例:粗糙度为R,100um,选用1级质量等级的切割表面标注为:Rz100 [

8.3对允许作非等级切割的辅助件、次要件,应在图样或工艺文件中加以说明。6

割缝宽度留量见表A.1。

切割摩度

普通割嘴号

割缝宽度

快速割嘴号

割缝宽度

>10~~20

附录A

(资料性附录)

切割余量与最小切割直径

>20~40

切割件预留机械加工余量见表A.2。表A.2

留量部位及

相关项目

单一端面

相邻孔及

相邻端面

加工余量及其切割

极限偏差

切割长度L

或直径D

≤100

>100~~250

>250~~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>4000~5000

注1:端面余量为单面余量。

割缝宽度留量

>40~60

JB/T5000.2--2007

单位:mm

>60~100>100~150|>150~180|>180~250|>250~3005

切割件预留机械加工余量

工件厚度

≤1000

注2:加工余量切割极限偏差包含导料极限偏差在内。>25~50

>50~100

加工余量

>100~200

中心距或端面距离(与基准间距离)9

单位:mm

>200~300

>1000~1500|>1500~2000|>2000~3000>3000~4000孔与中心距或端面与端面距离有关的余量增值4

加工余量

>12~16

>16~18

加工余量切割极限偏差

注3:切割厚度大于100mm时,割内孔前应先钻引割孔(20mm~Φ30mm)。±4

JB/T5000.2—2007

3火焰切割机所能切割的最小直径见表A.3。A.3

切割厚度

最小切割直径

>50~~70

火焰切割机所能切割的最小直径>70~100

>100~150

>150~200

单位:mm

>250~300

>200~250

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21696—2007

中华人民共和国机械行业标准

JB/T5000.2—2007

代替JB/T5000.2—1998

重型机械通用技术条件

第2部分:火焰切割件

Heavy mechanical general techniques and standards-Part2:Oxygen cuttingworkpiece2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言:

规范性引用文件

术语和定义

4火焰切割表面质量要求

检测要求,

检测方法,

切割质量等级

8标注方法

附录A(资料性附录)切割余量与最小切割直径参考文献…

表1切割面的垂直度公差和倾斜度公差表2切割面的表面粗糙度,

表3切割面的长度尺寸极限偏差

表4切割面的坡口角度及深度极限偏差表5切割面的表面缺陷要求

表6切割面的上缘熔化程度要求

表7切割面的挂渣要求

表8垂直度和倾斜度的检测范围

表9检测部位的数量要求,

表10切割质量检测,

切割质量等级要求

割缝宽度留量

切割件预留机械加工余量

表A.3火焰切割机所能切割的最小直径,次

JB/T5000.2--2007

JB/T5000.2—2007

JB/T5000《重型机械通用技术条件》分为15部分第1部分:产品检验;

第2部分:火焰切割件:

一第3部分:焊接件:

—-第4部分:铸铁件;

一第5部分:有色金属铸件;

—一第6部分:铸钢件;

-第7部分:铸钢件补焊;

第8部分:锻件;

第9部分:切削加工件;

第10部分:装配;

第11部分:配管;

一第12部分:涂装;

第13部分:包装:

第14部分:铸钢件无损检测;

-第15部分:锻钢件无损检测。

本部分为JB/T5000的第2部分。

本部分代替JB/T5000.2一1998《重型机械通用技术条件火焰切割件》。本部分与JB/T5000.2一1998相比,主要变化如下:-增加了切割厚度分段和长度尺寸区间,修订了部分长度尺寸的极限偏差。增加了“表面缺陷”、“上缘熔化”、“挂渣”三项指标的考核。取消了坡口角度中的钝边角度6及其偏差要求。-取消了“适用范围”中关于钛及钛合金板材的内容,增加了切割厚度的适用范围(6mm~300mm)。

参照国家标准,修改了垂直度、倾斜度公差带符号,修订了术语和定义的表述。一简化了标注方法。

取消了原附录A“各种火焰切割机具所能达到的表面质量”。本部分的附录A为资料性附录。

本部分由中国机械工业联合会提出。本部分由机械工业冶金设备标准化技术委员会归口。本部分起草单位:大连重工·起重集团有限公司。本部分主要起草人:王国恕。

本部分所代替标准的历次版本发布情况:JB/T5000.21998。

1范围

JB/T5000.2—2007

重型机械通用技术条件第2部分:火焰切割件JB/T5000的本部分规定了火焰切割件的切割表面质量要求、检测要求以及切割质量等级要求。本部分适用于厚度为6mm300mm的低碳钢、中碳钢及普通低合金钢的火焰切割。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T986—一1988埋弧焊焊缝坡口的基本形式和尺寸3术语和定义

下列术语和定义适用于本部分。3.1

火焰切割flamecutting

利用气体火焰的热能将工件切割处预热到--定温度后,喷出高速切割氧流,使其燃烧并放出热量实现切割的方法。火焰切割又称气割。3.2

垂直度公差toleranceofverticality在本部分中指在垂直于基准平面与切割长度方向的给定截面内的切割表面轮廊线的垂直度公差。其公差带是距离为公差值t且垂直于基准平面和切割长度方向的两平行直线之间的区域,见图1。3.3

倾斜度公差toleranceofgradient在本部分中指在垂直于基准平面与切割长度方向的给定截面内的切割表面轮廓线的倾斜度公差。其公差带是距离为公差值t、与基准平面成一给定角度并垂直于切割长度方向的两平行直线之间的区域,见图2。

基准平面

切割面

给定数面

切割裘面

基准平面

给定裁面

JB/T5000.22007

surfaceroughness

裹面粗糙度

指加工表面上具有的较小间距和峰谷所组成的微观几何形状特征。一般由所采用的加工方法和其他因索形成。

微观不平度十点高度(R,)

Ten-point height of irregularities (R,)在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廊谷深的平均值之和(见图3)。小

Zypt+Zy

第:个最大的轮廓峰高;

第1个最大的轮廊谷深。

图3中1为取样长度。

注:以上术语及定义分别引自GB/T3375—1994、GB/T1182—1996、GB/T1031—1995。3.6

坡口精度grooveaccuracy

坡口精度是指坡口角度(6、)的公差和坡口深度H(H1、H2)的公差(见图4)。图4

表面缺陷surfacedefect

切割过程中,由于间断或动等原因,在切割面上产生明显局部沟痕,使该处表面粗糙度质量突然降低,称为表面缺陷。

上缘熔化shouldermelting

切割面上缘经高温熔化而形成圆角,并相伴产生珠状纹迹或飞溅颗粒的现象,2

挂渣adherentdross

切割过程中被氧吹除并粘附于切割面下方的熔融金属及其氧化物。火焰切割表面质量要求

垂直度公差和倾斜度公差应符合表1的规定。4.1

切割面的垂直度公差和倾斜度公差切割厚度

公差t

>10~20>20~40>40~60>60~80

注1;当切割厚度6大于300mm时,推荐按下式计算值:1级:1=0.4+0.01&JB/T5000.2—2007

单位:mm

2级:t1+0.0158。

注2:当图样上标注出切割件长度尺寸极限偏差时,垂直度公差和倾斜度公差应满足包容要求,即当切割件实际长度尺寸(指尺寸线垂直于切割长度方向的尺寸)达到最大实体尺寸时,垂直度和倾斜度实际误差只能发生在最大实体边界内,不能超出边界外(即只能向实体内偏斜)。注3:采用手持割炬切割时,欲实现本表数值要求有一定困难,下料时应尽盘避免采用(非等级要求的切割面除外)。4.2表面粗糙度R应符合表2的规定。切割面的裹面粗糙度

单位:mm

切割厚度

粗糙度

>25~50

>50~100

>100~150

>150~200

>250~300

>200250

注:采用手持割炬切割时,欲实现本表数值要求有一定困难,故下料过程中应避免采用手持割炬切割。受条件限制不得不采用时,应尽量使用靠板等辅助工装,否则应进行割后打磨,以满足本表粗糙度要求(非等级要求的切割面除外)。

长度尺寸偏差应符合表3的规定。4.3

表3切割面的长度尺寸极限偏差

单位:mm

切割厚度

公称尺寸

≤315

>315~1000

>1000~2000

>2000~4000

>4000~6000

>10~50

>50~100

>100~150

>200~250>250~300

>150~200

长度尺寸极限偏差

JB/T5000.2—2007

公称尺寸

≤315

>315~1000

>1000~2000

>2000~4000

>4000~6000

>10~50

表3(续)

切割厚度

>50~100

>100~150150~200>200~250|>250~300长度尺寸极限偏差

注:表中极限偏差数值适用于图样上未注公差的尺寸。坡口角度及深度偏差应符合表4的规定。4.4此内容来自标准下载网

切割面的坡口角度及深度极限偏差表4

坡口角度(61、62)

极限偏差(”)

钝边高度p≤4mm

钝边高度p>4mm

坡口深度H(Hi、H2)极限偏差,(mm)±0.5

注:坡口角度和坡口深度极限偏差用于图样上标注坡口角度及钝边高度的场合;当图样上未标注坡口角度及钝边高度而工艺要求制作坡口时,应按照GB/T9851988、GB/T986—1988规定的角度范围和钝边高度范围进行制作和检查。

表面缺陷应符合表5的规定。

表5切割面的表面缺陷要求

缺陷宽度

缺陷深度

缺陷间距

注1:宽度、深度或间距超过本表要求的缺陷,应采用焊补方法将其填满磨平(非等级切割除外)。注2:暴露于产品外观表面的缺陷,未超过本表要求时亦应打磨光顺。4.6

上缘熔化程度应符合表6的规定,表6切割面的上缘熔化程度要求

上缘熔塌圆角半径r

r≤0.5Aa

r≤Aa

注1:及Aa见图5及表8。

目视熔化状态

仅有细微的圆弧连续纹迹,无明显的熔融金属颗粒飞溅上缘有明显且连续的珠状纹迹,并伴有熔融金属颗粒飞溅注2:熔塌圆角半径超过本表要求、熔珠飞溅严重且连成条状时,应作等级外处理。4

挂渣应符合表7的规定。

表7切割面的挂渣要求

挂渣清除难易程度

JB/T5000.2--2007

挂渣较少,可轻易剥离和清除;清理后无明显痕迹挂渣较多,经敲击可清理干净:清理后有一定痕迹注:挂溃与母材融成一体、非铲削不能清除、铲后其分离部位有明显金属撕裂痕迹时,为不合格,应打磨消除残余挂渣。

检测要求

检测垂直度和倾斜度误差时,按图5和表8的规定确定检测范围α(扣除△a后的剩余部分)B

切割厚度8

>10~20

垂直度和倾斜度的检测范围

单位:mm

>20~40

>40~100

>150~200>200~250

>100~150

检测切割面垂直度、倾斜度、表面粗糙度时,按下列要求确定检测部位:5.2

a)检测部位不应存在表面缺陷。b)检测部位不应紧靠切割面长度方向的端部,至少应相距一个切割厚度尺寸。c)检测部位的测量基准面(工件的上表面)应平整、洁净。8.0

>250~300

d)评定表面粗糙度的基准线应选在切割面上距工件基准面三分之二处,且与基准面平行。检测部位的数量按表9规定选取。5.3

表9检测部位的数量要求

切割面长度

切割表面质量

垂直度、倾斜度

表面粗糙度

坡口精度

注:测量部位应尽量选择在误差较大处。≤500

>500~1000

测量部位数量

测量部位分布

沿切割面长度

方向均布

JB/T5000.2—2007

6检测方法

切割质量检测参照表10的规定进行。表10

切割质量检测

垂直度、倾斜度

表面粗糙度R

尺寸精度

坡口精度

表面缺陷

上缘熔化

切割质量等级

切割质量等级要求见表11。

垂直度、倾斜度

表面粗糙度R

尺寸精度

坡口精度

表面缺陷

上缘熔化

注:坡口表面粗糙度均为2级。

检测方法

以工件上表面为基准面进行检测与样板比较

端头对齐拉直

深度、高度测量

角度测量

目视检查

自视检查

清渣检查

切割质量等级要求

角尺、塞尺、测量钢丝

切割表面质量样板

钢直尺、钢卷尺

钢直尺、深度卡尺、焊口检测器焊口检测器、角度规、专用样板钢直尺、钢卷尺、放大镜

放大镜

切割质量等级

无特殊要求时,产品零件的切割质量等级通常选用I级。关键件、重要件的主要表面,其切割质量等级应选用1级。7.3

8标注方法

8.1选用ⅡI级质量等级时,在图样和工艺文件中可省略标注,ⅡI级

1级或2级

8.2选用I级质量等级时,按以下方法进行标注(标注时,箭头应指向切割表面的投影轮廓线)粗糙度Rz-质等级

例:粗糙度为R,100um,选用1级质量等级的切割表面标注为:Rz100 [

8.3对允许作非等级切割的辅助件、次要件,应在图样或工艺文件中加以说明。6

割缝宽度留量见表A.1。

切割摩度

普通割嘴号

割缝宽度

快速割嘴号

割缝宽度

>10~~20

附录A

(资料性附录)

切割余量与最小切割直径

>20~40

切割件预留机械加工余量见表A.2。表A.2

留量部位及

相关项目

单一端面

相邻孔及

相邻端面

加工余量及其切割

极限偏差

切割长度L

或直径D

≤100

>100~~250

>250~~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>4000~5000

注1:端面余量为单面余量。

割缝宽度留量

>40~60

JB/T5000.2--2007

单位:mm

>60~100>100~150|>150~180|>180~250|>250~3005

切割件预留机械加工余量

工件厚度

≤1000

注2:加工余量切割极限偏差包含导料极限偏差在内。>25~50

>50~100

加工余量

>100~200

中心距或端面距离(与基准间距离)9

单位:mm

>200~300

>1000~1500|>1500~2000|>2000~3000>3000~4000孔与中心距或端面与端面距离有关的余量增值4

加工余量

>12~16

>16~18

加工余量切割极限偏差

注3:切割厚度大于100mm时,割内孔前应先钻引割孔(20mm~Φ30mm)。±4

JB/T5000.2—2007

3火焰切割机所能切割的最小直径见表A.3。A.3

切割厚度

最小切割直径

>50~~70

火焰切割机所能切割的最小直径>70~100

>100~150

>150~200

单位:mm

>250~300

>200~250

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T5973-1992 干燥机噪声声功率级的测定 简

- JB/T6036-1992 履带式推土机 水密性试验方法

- JB/T5998-1992 拖拉机液压提升器 技术条件

- JB/T75-1994 管路法兰 类型

- JB/T5992.9-1992 机械制造工艺方法分类与代码 装配与包装

- JB/T11340.1-2012 阀控式铅酸蓄电池安全阀 第1部分:安全阀

- JB/T6048-2004 金属制件在盐浴中的加热和冷却

- JB/T6056-1992 冲压车间 环境保护导则

- JB/T6061-1992 焊缝磁粉检验方法和缺陷磁痕的分级

- JB/T8728-1998 低速大扭矩液压马达

- JB/T9848-1999 气镐

- JB/T9161.1-1999 外圆磨床顶尖 尺寸

- JB/T5110.7-1992 螺旋压力机锻模 压圈

- JB/T5397-1991 滚子链和套筒链 图形简化表示法

- JB/T5996-1992 圆度测量 三测点法及其仪器的精度评定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2