- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 5000.3-2007 重型机械通用技术条件 第3部分:焊接件

标准号:

JB/T 5000.3-2007

标准名称:

重型机械通用技术条件 第3部分:焊接件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2007-08-28 -

实施日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

580.74 KB

替代情况:

替代JB/T 5000.3-1998

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

JB/T 5000的本部分规定了钢制焊接件的技术要求、检验方法及图样标注。本部分适用于重型机械及零部件中焊条电弧焊、气体保护焊和埋弧焊焊接的钢制焊制件。凡产品图样、技术文件和订货技术条件无特殊要求时,均应符合本部分的规定。 JB/T 5000.3-2007 重型机械通用技术条件 第3部分:焊接件 JB/T5000.3-2007

部分标准内容:

ICS25.160

备案号:21697—2007

中华人民共和国机械行业标准

JB/T5000.3—2007

代替JB/T5000.3—1998

重型机械通用技术条件

第3部分:焊接件

Heavymechanical generaltechniqueg-Part3:Andstandardswelding

2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言.

2规范性引用文件

3一般要求.

4钢材的初步矫正

钢材的成型弯曲.

焊接装配

焊接结构件加工余量

焊接接头及坡口

检验。

图样标注

JB/T5000.3—2007

JB/T5000.3—2007

JB/T5000《重型机械通用技术条件》分为15部分:第1部分:产品检验;

一第2部分:火焰切割件;

一第3部分:焊接件;

第4部分:铸铁件;

第5部分:有色金属件:

一第6部分:铸钢件;

一第7部分:铸钢件补焊:

第8部分:锻件;

一第9部分:切削加工件;

一第10部分:装配:

一第11部分:配管;

第12部分:涂装;

一第13部分:包装;

一第14部分:铸钢件无损检测;一第15部分:锻钢件无损检测。本部分为JB/T5000的第3部分。

本部分是对代替JB/T5000.3一1998《重型机械通用技术条件焊接件》。本部分与JB/T5000.3一1998相比,主要变化如下:增加了钢材卷圆时对弯曲部分钢材棱角进行倒棱处理的要求。增加了对定位焊缝的长度和焊角以及质量方面的要求。根据国家标准对表5中的钢号进行了分类。增加了对全熔透焊缝必须进行标注及无损检测的要求。增加了焊缝应该进行完整连续周边焊的要求。增加了制造单位可以在满足质量要求的条件下,根据焊接方法的选用确定焊接坡口形式。增加了结构件焊完后零件的外露棱边应该进行倒棱处理的要求。根据国内目前结构件焊接质量的状况,取消了D、H、DS及DK等级别的要求。本部分由中国机械工业联合会提出。本部分由机械工业治金设备标准化技术委员会归口。本部分由太原重型机械集团有限公司负责起草。本部分主要起草人:陈清阳、陈培君、侯文辉、郑春刚。本部分所代替标准的历次版本发布情况:JB/T5000.3——1998。

1范围

JB/T5000.3—2007

重型机械通用技术条件第3部分:焊接件JB/T5000的本部分规定了钢制焊接件的技术要求,检验方法及图样标注。本部分适用于重型机械及零部件中焊条电弧焊、气体保护焊和埋弧焊焊接的钢制焊接件。凡产品图样、技术文件和订货技术条件无特殊要求时,均应符合本部分的规定。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T324焊缝符号表示法(GB/T324-1988,eqvISO2553:1989)GB/T985气焊、手工电弧焊及气体保护焊焊缝玻口的基本形式与尺寸GB/T986埋弧焊焊缝坡口的基本形式与尺寸GB/T2649

焊接接头机械性能试验取样方法焊接接头冲击试验方法

GB/T2650

GB/T2651

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

GB/T2652

GB/T2653

GB/T2654

GB/T3323

GB/T11345

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法金属熔化焊焊接接头射线照相(GB/T3323—2005,EN135:1997,MOD)钢焊缝手工超声波探伤方法和探伤结果分级焊接材料质量管理规定

JB/T3223

JB/T4735

钢制焊接常压容器

JB/T5000.2

重型机械通用技术条件第2部分:火焰切割件重型机械通用技术条件第11部分:配管JB/T5000.11

重型机械通用技术条件第12部分:涂装JB/T5000.12

振动时效效果评定方法

JB/T5926

碳钢、低合金钢焊接构件焊后热处理方法JB/T6046

无损检测焊缝磁粉检测

JB/T6061

JBT7949钢结构焊缝外形尺寸

3一般要求

3.1焊接件的制造应符合设计图样,工艺文件和本部分的规定。3.2用于制造焊接件的原材料(钢板、型钢和钢管等)的钢号、规格及尺寸应符合设计图样的要求,材料代用应按有关规定办理代用单。3.3用于制造焊接件的原材料、焊接材料(焊条、焊丝、焊剂、保护气体等)进厂时,须经质量检查部门根据供货单位提供的合格证明书、相应的国家(行业)标准及订货要求,按照工厂“原材料人厂验收规则”验收后,方准入库。

3.4对于无合格证明书的原材料和焊接材料,须按相关标准进行检验和鉴定,确定其牌号、成分和性1

JB/T5000.3—2007

能合格后方可使用。

3.5严禁使用牌号不明及未经过质量检查部门验收的各种材料。3.6.焊接材料的使用及管理须符合JB/T3223的规定。3.7火焰切割件的质量须符合JB/T5000.2的规定。3.8焊接件涂装前要进行表面除锈处理,质量须符合JB/T5000.12的规定。4钢材的初步矫正

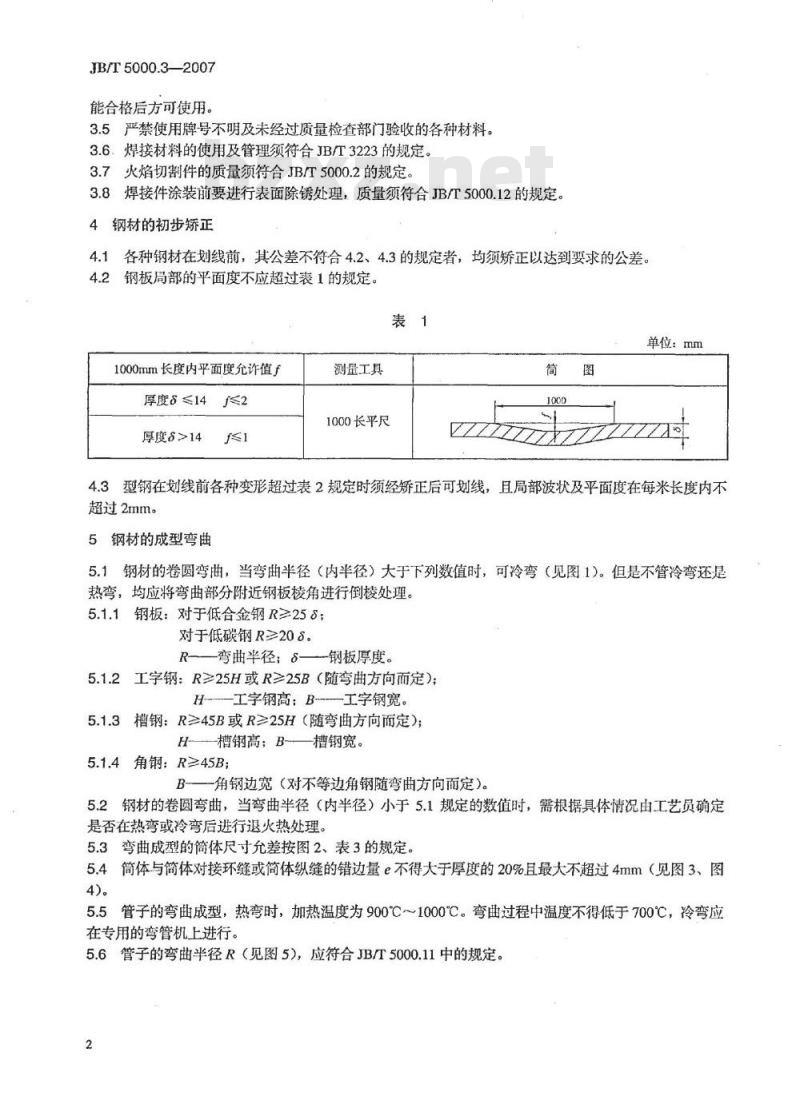

各种钢材在划线前,其公差不符合4.2、4.3的规定者,均须矫正以达到要求的公差。4.2钢板局部的平面度不应超过表1的规定。表1

单位:mm

1000mm长度内平面度允许值f

厚度8≤14

厚度8>14

测量工具

1000长平尺

4.3型钢在划线前各种变形超过表2规定时须经矫正后可划线,且局部波状及平面度在每米长度内不超过2mm。

5钢材的成型弯曲

5.1钢材的卷圆弯曲,当弯曲半径(内半径)大于下列数值时,可冷弯(见图1)。但是不管冷弯还是热弯,均应将弯曲部分附近钢板棱角进行倒棱处理。5.1.1钢板:对于低合金钢R≥258;对于低碳钢R≥208。

R——弯曲半径:8—钢板厚度。5.1.2工字钢:R≥25H或R≥25B(随弯曲方向而定);一工字钢高:B-

工字钢宽。

5.1.3槽钢:R≥45B或R≥25H(随弯曲方向而定);H槽钢高:B-槽钢宽。

5.1.4角钢:R≥45B;

B—一角钢边宽(对不等边角钢随弯曲方向而定)。5.2钢材的卷圆弯曲,当弯曲半径(内半径)小于5.1规定的数值时,需根据具体情况由工艺员确定是否在热弯或冷弯后进行退火热处理。5.3弯曲成型的筒体尺寸允差按图2、表3的规定。5.4简体与简体对接环缝或简体纵缝的错边量e不得大于厚度的20%且最大不超过4mm(见图3、图4)。bzxz.net

5.5管子的弯曲成型,热弯时,加热温度为900℃~1000℃。弯曲过程中温度不得低于700℃,冷弯应在专用的弯管机上进行。

5.6管子的弯曲半径R(见图5),应符合JB/T5000.11中的规定。2

精钢与工字钢挠度

槽钢与工字钢歪扭

全长直线度,≤1.5L/1000

翼缘板宽倾斜不成90°按翼缘板宽(B)计算:≤B/100,但不大于1.5(不等边角钢按宽翼缘板宽度计算)

全长直线度

f≤1.5U1000

当≤10000时:≤3

当L10000时:≤5

腿宽倾斜

f≤B/100

JB/T5000.3—2007

单位;mm

JB/T5000.3—2007

外径Dn

≤500

>500~1000

>1000~1500

>1500~2000

>2000~2500

>2500~3000

当筒体壁厚为下列数值的圆度

注:要求筒体内外表面或单面机械加工时,其卷圆成型校圆后,筒体圆度值可取表中的12。D≤42mm,R≥2.5D

D>42mm,R≥3D

式中:

R—-弯曲半径:

D一管子外径。

5.7管子的弯曲半径允差、圆度允差及允许的波纹深度按表4规定。5.8管子弯曲后壁厚减薄量(受拉面)5.8.1冷弯壁厚减薄率C不大于15%,并按式(3)计算:C=(T-T)ITX100%

式中:

C管子壁厚减薄率,%

一弯曲前管子壁厚,单位为mm;Ti一—弯曲后管子壁厚,单位为mm。5.8.2热弯减薄量不大于壁厚20%。图3

单位:mm

弯角C

(3)

6焊接装配

6.1焊接装配应根据设计图样及工艺要求进行。JB/T5000.3--2007

6.2焊接装配前应检查每一零件的几何尺寸和外观质量是否符合设计图样及工艺要求,对不符合要求的零件不准进行装配。

6.3焊接装配时所使用的量具及工具应保证安全、准确。6.4焊接装配所使用的铸铁或铸钢平台的平面度公差≤1mm/m2,整块平台的平面度公差≤1.5mm/m2两块以上平台拼装成的平台的平面度公差≤2mm/m2。6.5焊接装配应考虑焊接时焊工操作的难易程度,从而制定出最合理的装配顺序。6.6焊接装配间隙应符合图样及有关标准的要求,在个别情况下,对无间隙和问隙公差在2mm以下的对接焊缝和角焊缝,其局部最大间隙应小于连接件最小壁厚的30%,且最大的局部间隙不得大于5mm并且长度要小于该焊缝总长的20%。表4

单位:mm

允差名称

R=75~125

R=160~300

R=500~1000

R>1000

弯曲处的波纹a

6.7焊接装配定位焊:

管子外径

示意图

6.7.1焊接装配定位焊所使用的焊接材料的性能应与正式焊缝焊接时所使用的材料性能相同。6.7.2当正式焊缝焊接需要预热时,装配定位焊时也要预热,而且预热温度要比正式预热温度高30℃以上。

6.7.3定位(点)焊焊缝的长度和焊角大小应由工艺员根据具体的焊接件结构情况确定,定位(点)焊焊缝表面应无裂纹、夹渣及气孔等缺陷。6.8禁止在工件的非焊接区任意引弧。5

JB/T5000.3-2007

7焊接

7.1一般要求:

7.1.1焊工应经过专门培训,合格后才能担任焊接工作。7.1.2若钢材没有进行预处理,焊接前应预先清除焊接区域的表面污物,如:铁锈氧化皮,油污,油漆等影响焊缝质量的杂质,清理区域为离焊缝边缘不小于20mm。7.1.3在露天焊接时,如遇下雨、下雪、大雾及大风等情况,如未加保护措施,不得进行焊接。7.2焊前预热:

7.2.1低碳钢的焊接件一般无须预热就可进行焊接,但当环境温度低于0℃或者厚度较大时,焊前也必须根据工艺要求进行预热和缓冷。7.2.2低合金结构钢的焊接件必须考虑碳当量、构件厚度、焊接接头的拘束度、环境温度以及所使用的焊接材料等因素确定焊接预热温度,表5给出了推荐的预热温度。当采用非低氢焊接材料焊接时应适当降低临界板厚或者适当提高预热温度。具体构件的预热温度由焊接技术人员根据具体情况确定。7.2.3不同材质之间焊接预热温度按焊接性差的一种选定。同种材质而厚度不同时,焊接预热温度按厚度大的选定。7.2.4

预热区域为焊缝每侧距焊缝中心不小于28(为板厚),且不小于75mm。7.2.5

特殊材料或特殊结构焊接预热温度、层间温度、后热或焊后热处理按工艺要求进行。表5

厚度mm

焊前预热℃

不预热

≥100

不预热

厚度mm

焊前预热℃

≥100

≥100

≥150

7.2.7对于图样要求全熔透的焊缝,则设计必须在该焊缝处加以标注,并注明无损检测方法、执行的无损检测标准和无损检测级别。7.2.8如果图样没有特殊要求,所有焊缝应该进行完整连续的周边焊。7.2.9如果图样没有特殊要求,部件焊接完成后,所有零件的外露棱边应该进行倒棱处理。7.3焊接件未注尺寸公差与形位公差:7.3.1长度尺寸公差:

表6所列的长度尺寸未注极限偏差适用于焊接零件和焊接件的长度尺寸,如外部尺寸、内部尺寸、台阶尺寸、宽度和中心距尺寸等,一般选B级,可不标注,选用其他精度等级均应在图样上标注。7.3.2角度公差:

角度未注极限偏差按表7的规定。角度偏差的公称尺寸以短边为基准边,其长度从图样标明的基准点算起,见图6~图10。如在图样上不标注角度、而只标注长度尺寸,则允许偏差应以mm/m计。般选B级,可不标注,选用其他精度等级均应在图样上标注。焊接件的形位公差:

>1000~

公称尺寸

>2000~

注:公称尺寸小于30mm,允许偏差士1mm。6

>4000~

>8000~

>12000~

单位:mm

>16000~

精度等级

≤315

基准点

基准点

>315~1000

偏差α())

公称尺寸(短边长度)

±10°

±30°

基准点

基准点

≤315

JB/T5000.3--2007

>315~1000

偏差emm

基准点

带公差尺寸

焊接件的未注直线度公差、平面度公差和平行度公差应符合表8的规定。一般选F级,图样上可不标注,选其他等级在图样上均应标注。表8

>30~120

>1000~

>2000~

>4000~

焊接件的尺寸公差与形位公差精度等级选用见表9。表9

精度等级

长度尺寸、角度

形位公差

>8000~

尺寸精度要求高、重要的焊接件>12000~

单位:mm

>16000~

比较重要的结构、焊接和矫直产生的热变形小,成批生产一般结构,如箱体结构、焊接和矫直产生的热变形大>20000

7.4焊缝质量要求和焊接接头缺陷分级按表10,钢结构焊缝外形尺寸按JB/T7949的规定执行。焊缝7

JB/T5000.3—2007

质量评定级别按表11规定执行,且在图样上进行标注。表10

缺陷名称

未焊满(指不足)

设计要求

根部收缩

弧坑裂纹

电弧擦伤

接头不良

未焊透

(按设计焊缝厚

度为准)

表面夹渣

表面气孔

角焊缝厚度不足

(按设计焊缝厚

度计)

角焊缝脚

不对称

内部缺陷

GB/T6417.1

不允许

不允许

≤0.2+0.02

6且≤0.5mm

不允许。

缺陷分级

≤0.2+0.028且≤1mm

每100mm焊缝内缺陷总

长≤25mm

《0.2+0.02≤1mm

长度不限

≤0.05≤0.5mm连

≤0.2+0.048且≤2mm

每100mm焊缝内缺陷总长

≤25mm

《0.2+0.048≤2mm

续长度≤100mm且焊缝

≤0.1≤1mm长度不

两侧咬边总长≤10%焊限

缝总长

不允许

不允许

不允许

不允许

不允许

不允许

不允许

不允许

差值≤1+0.1a

GB/T33231级GB/T3323II级

GB/T11345I级

注:除注明角焊缝缺陷外其余均为对接、角接焊缝通用。清除干净

造成缺口深度≤0.058

且≤0.5mm每米焊缝不

得超过一处

不充许

不加垫单面焊允许值

≤15%且≤1.5mm每

100mm焊缝内缺陷总长

≤25mm

深≤0.18,长0.38

且≤10mm

每50mm焊缝长度内

允许直径≤0.38且≤

2mm的气孔两个孔间距

≥6倍孔径

0.3+0.058且≤1mm

个别长≤5mm的弧坑裂

纹允许存在

个别电弧擦伤允许存在

缺口深≤0.18≤1mm每

米焊缝不得超过一处

≤0.18月≤0.2mm每

100mm焊缝内缺陷总长≤

深≤0.28,长≤0.58且

≤20mm

每50mm长度焊缝内允

许直径≤0.4≤3mm气

孔两个,孔距≥6倍孔径

≤0.3+0.05组≤2mm每

100mm焊缝长度内缺陷总

每100mm焊缝长度内缺

陷总长度≤25mm

差值≤2+0.15a

咬边如经磨削修整并平滑过渡则只按焊缝最小允许值评定设计焊缝有效厚度

GB/T3323II级

GB/T11345I级

长度≤25mm

差值≤2+0.2a

不要求

b特定条件下要求平缓过渡时不受本标准规定限制(如搭接或不等厚板的对接和角接组合焊缝)。8

对接焊缝

焊缝质量评定级别

角焊缝和其他焊缝

JB/T5000.3—2007

焊接接头缺陷分级

筋板倒角尺寸按图11、图12和图13,尺寸L按表12选择,选择的大小要保证焊件定位后能在筋7.5

板下进行焊接。

如果外形允许,则厚度12mm以下筋板可以采用剪切,这时倒角尺寸采用图11。当筋板厚度大于12mm以及由于外形的原因,不管怎样处理,筋板都必须从钢板上气割下来时,倒角尺寸采用图12。

单位:mm

筋板厚度

>12~30

不重要的焊接件,筋板宽度100mm以下,位置紧凑,筋板可不进行倒角焊接,注(见图13)。因为强度方面的原因,密封焊接时应避免这种形式的筋板45

7.6焊接件的消除应力处理:

图样不要求专门标

7.6.1焊接件焊后消除应力处理可按JB/T6046或JB/T5926的规定进行。7.6.2有密闭内腔的焊接件,在热处理之前,应在中间隔板或盖板上适当的位置加工10mm的孔(设计应在图样上注明此孔的位置),使其空腔于外界相通。在盖板上钻的孔,热处理后要重新堵上。8

焊接结构件加工余量

焊接结构件加工余量应符合表13的规定。表13

公称尺寸

≤250

>250~800

>800~2000

>2000~4000

公称尺寸

4000~7000

>7000~10000

>10000~12000

>12000~25000

单位:mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21697—2007

中华人民共和国机械行业标准

JB/T5000.3—2007

代替JB/T5000.3—1998

重型机械通用技术条件

第3部分:焊接件

Heavymechanical generaltechniqueg-Part3:Andstandardswelding

2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言.

2规范性引用文件

3一般要求.

4钢材的初步矫正

钢材的成型弯曲.

焊接装配

焊接结构件加工余量

焊接接头及坡口

检验。

图样标注

JB/T5000.3—2007

JB/T5000.3—2007

JB/T5000《重型机械通用技术条件》分为15部分:第1部分:产品检验;

一第2部分:火焰切割件;

一第3部分:焊接件;

第4部分:铸铁件;

第5部分:有色金属件:

一第6部分:铸钢件;

一第7部分:铸钢件补焊:

第8部分:锻件;

一第9部分:切削加工件;

一第10部分:装配:

一第11部分:配管;

第12部分:涂装;

一第13部分:包装;

一第14部分:铸钢件无损检测;一第15部分:锻钢件无损检测。本部分为JB/T5000的第3部分。

本部分是对代替JB/T5000.3一1998《重型机械通用技术条件焊接件》。本部分与JB/T5000.3一1998相比,主要变化如下:增加了钢材卷圆时对弯曲部分钢材棱角进行倒棱处理的要求。增加了对定位焊缝的长度和焊角以及质量方面的要求。根据国家标准对表5中的钢号进行了分类。增加了对全熔透焊缝必须进行标注及无损检测的要求。增加了焊缝应该进行完整连续周边焊的要求。增加了制造单位可以在满足质量要求的条件下,根据焊接方法的选用确定焊接坡口形式。增加了结构件焊完后零件的外露棱边应该进行倒棱处理的要求。根据国内目前结构件焊接质量的状况,取消了D、H、DS及DK等级别的要求。本部分由中国机械工业联合会提出。本部分由机械工业治金设备标准化技术委员会归口。本部分由太原重型机械集团有限公司负责起草。本部分主要起草人:陈清阳、陈培君、侯文辉、郑春刚。本部分所代替标准的历次版本发布情况:JB/T5000.3——1998。

1范围

JB/T5000.3—2007

重型机械通用技术条件第3部分:焊接件JB/T5000的本部分规定了钢制焊接件的技术要求,检验方法及图样标注。本部分适用于重型机械及零部件中焊条电弧焊、气体保护焊和埋弧焊焊接的钢制焊接件。凡产品图样、技术文件和订货技术条件无特殊要求时,均应符合本部分的规定。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。GB/T324焊缝符号表示法(GB/T324-1988,eqvISO2553:1989)GB/T985气焊、手工电弧焊及气体保护焊焊缝玻口的基本形式与尺寸GB/T986埋弧焊焊缝坡口的基本形式与尺寸GB/T2649

焊接接头机械性能试验取样方法焊接接头冲击试验方法

GB/T2650

GB/T2651

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

GB/T2652

GB/T2653

GB/T2654

GB/T3323

GB/T11345

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法金属熔化焊焊接接头射线照相(GB/T3323—2005,EN135:1997,MOD)钢焊缝手工超声波探伤方法和探伤结果分级焊接材料质量管理规定

JB/T3223

JB/T4735

钢制焊接常压容器

JB/T5000.2

重型机械通用技术条件第2部分:火焰切割件重型机械通用技术条件第11部分:配管JB/T5000.11

重型机械通用技术条件第12部分:涂装JB/T5000.12

振动时效效果评定方法

JB/T5926

碳钢、低合金钢焊接构件焊后热处理方法JB/T6046

无损检测焊缝磁粉检测

JB/T6061

JBT7949钢结构焊缝外形尺寸

3一般要求

3.1焊接件的制造应符合设计图样,工艺文件和本部分的规定。3.2用于制造焊接件的原材料(钢板、型钢和钢管等)的钢号、规格及尺寸应符合设计图样的要求,材料代用应按有关规定办理代用单。3.3用于制造焊接件的原材料、焊接材料(焊条、焊丝、焊剂、保护气体等)进厂时,须经质量检查部门根据供货单位提供的合格证明书、相应的国家(行业)标准及订货要求,按照工厂“原材料人厂验收规则”验收后,方准入库。

3.4对于无合格证明书的原材料和焊接材料,须按相关标准进行检验和鉴定,确定其牌号、成分和性1

JB/T5000.3—2007

能合格后方可使用。

3.5严禁使用牌号不明及未经过质量检查部门验收的各种材料。3.6.焊接材料的使用及管理须符合JB/T3223的规定。3.7火焰切割件的质量须符合JB/T5000.2的规定。3.8焊接件涂装前要进行表面除锈处理,质量须符合JB/T5000.12的规定。4钢材的初步矫正

各种钢材在划线前,其公差不符合4.2、4.3的规定者,均须矫正以达到要求的公差。4.2钢板局部的平面度不应超过表1的规定。表1

单位:mm

1000mm长度内平面度允许值f

厚度8≤14

厚度8>14

测量工具

1000长平尺

4.3型钢在划线前各种变形超过表2规定时须经矫正后可划线,且局部波状及平面度在每米长度内不超过2mm。

5钢材的成型弯曲

5.1钢材的卷圆弯曲,当弯曲半径(内半径)大于下列数值时,可冷弯(见图1)。但是不管冷弯还是热弯,均应将弯曲部分附近钢板棱角进行倒棱处理。5.1.1钢板:对于低合金钢R≥258;对于低碳钢R≥208。

R——弯曲半径:8—钢板厚度。5.1.2工字钢:R≥25H或R≥25B(随弯曲方向而定);一工字钢高:B-

工字钢宽。

5.1.3槽钢:R≥45B或R≥25H(随弯曲方向而定);H槽钢高:B-槽钢宽。

5.1.4角钢:R≥45B;

B—一角钢边宽(对不等边角钢随弯曲方向而定)。5.2钢材的卷圆弯曲,当弯曲半径(内半径)小于5.1规定的数值时,需根据具体情况由工艺员确定是否在热弯或冷弯后进行退火热处理。5.3弯曲成型的筒体尺寸允差按图2、表3的规定。5.4简体与简体对接环缝或简体纵缝的错边量e不得大于厚度的20%且最大不超过4mm(见图3、图4)。bzxz.net

5.5管子的弯曲成型,热弯时,加热温度为900℃~1000℃。弯曲过程中温度不得低于700℃,冷弯应在专用的弯管机上进行。

5.6管子的弯曲半径R(见图5),应符合JB/T5000.11中的规定。2

精钢与工字钢挠度

槽钢与工字钢歪扭

全长直线度,≤1.5L/1000

翼缘板宽倾斜不成90°按翼缘板宽(B)计算:≤B/100,但不大于1.5(不等边角钢按宽翼缘板宽度计算)

全长直线度

f≤1.5U1000

当≤10000时:≤3

当L10000时:≤5

腿宽倾斜

f≤B/100

JB/T5000.3—2007

单位;mm

JB/T5000.3—2007

外径Dn

≤500

>500~1000

>1000~1500

>1500~2000

>2000~2500

>2500~3000

当筒体壁厚为下列数值的圆度

注:要求筒体内外表面或单面机械加工时,其卷圆成型校圆后,筒体圆度值可取表中的12。D≤42mm,R≥2.5D

D>42mm,R≥3D

式中:

R—-弯曲半径:

D一管子外径。

5.7管子的弯曲半径允差、圆度允差及允许的波纹深度按表4规定。5.8管子弯曲后壁厚减薄量(受拉面)5.8.1冷弯壁厚减薄率C不大于15%,并按式(3)计算:C=(T-T)ITX100%

式中:

C管子壁厚减薄率,%

一弯曲前管子壁厚,单位为mm;Ti一—弯曲后管子壁厚,单位为mm。5.8.2热弯减薄量不大于壁厚20%。图3

单位:mm

弯角C

(3)

6焊接装配

6.1焊接装配应根据设计图样及工艺要求进行。JB/T5000.3--2007

6.2焊接装配前应检查每一零件的几何尺寸和外观质量是否符合设计图样及工艺要求,对不符合要求的零件不准进行装配。

6.3焊接装配时所使用的量具及工具应保证安全、准确。6.4焊接装配所使用的铸铁或铸钢平台的平面度公差≤1mm/m2,整块平台的平面度公差≤1.5mm/m2两块以上平台拼装成的平台的平面度公差≤2mm/m2。6.5焊接装配应考虑焊接时焊工操作的难易程度,从而制定出最合理的装配顺序。6.6焊接装配间隙应符合图样及有关标准的要求,在个别情况下,对无间隙和问隙公差在2mm以下的对接焊缝和角焊缝,其局部最大间隙应小于连接件最小壁厚的30%,且最大的局部间隙不得大于5mm并且长度要小于该焊缝总长的20%。表4

单位:mm

允差名称

R=75~125

R=160~300

R=500~1000

R>1000

弯曲处的波纹a

6.7焊接装配定位焊:

管子外径

示意图

6.7.1焊接装配定位焊所使用的焊接材料的性能应与正式焊缝焊接时所使用的材料性能相同。6.7.2当正式焊缝焊接需要预热时,装配定位焊时也要预热,而且预热温度要比正式预热温度高30℃以上。

6.7.3定位(点)焊焊缝的长度和焊角大小应由工艺员根据具体的焊接件结构情况确定,定位(点)焊焊缝表面应无裂纹、夹渣及气孔等缺陷。6.8禁止在工件的非焊接区任意引弧。5

JB/T5000.3-2007

7焊接

7.1一般要求:

7.1.1焊工应经过专门培训,合格后才能担任焊接工作。7.1.2若钢材没有进行预处理,焊接前应预先清除焊接区域的表面污物,如:铁锈氧化皮,油污,油漆等影响焊缝质量的杂质,清理区域为离焊缝边缘不小于20mm。7.1.3在露天焊接时,如遇下雨、下雪、大雾及大风等情况,如未加保护措施,不得进行焊接。7.2焊前预热:

7.2.1低碳钢的焊接件一般无须预热就可进行焊接,但当环境温度低于0℃或者厚度较大时,焊前也必须根据工艺要求进行预热和缓冷。7.2.2低合金结构钢的焊接件必须考虑碳当量、构件厚度、焊接接头的拘束度、环境温度以及所使用的焊接材料等因素确定焊接预热温度,表5给出了推荐的预热温度。当采用非低氢焊接材料焊接时应适当降低临界板厚或者适当提高预热温度。具体构件的预热温度由焊接技术人员根据具体情况确定。7.2.3不同材质之间焊接预热温度按焊接性差的一种选定。同种材质而厚度不同时,焊接预热温度按厚度大的选定。7.2.4

预热区域为焊缝每侧距焊缝中心不小于28(为板厚),且不小于75mm。7.2.5

特殊材料或特殊结构焊接预热温度、层间温度、后热或焊后热处理按工艺要求进行。表5

厚度mm

焊前预热℃

不预热

≥100

不预热

厚度mm

焊前预热℃

≥100

≥100

≥150

7.2.7对于图样要求全熔透的焊缝,则设计必须在该焊缝处加以标注,并注明无损检测方法、执行的无损检测标准和无损检测级别。7.2.8如果图样没有特殊要求,所有焊缝应该进行完整连续的周边焊。7.2.9如果图样没有特殊要求,部件焊接完成后,所有零件的外露棱边应该进行倒棱处理。7.3焊接件未注尺寸公差与形位公差:7.3.1长度尺寸公差:

表6所列的长度尺寸未注极限偏差适用于焊接零件和焊接件的长度尺寸,如外部尺寸、内部尺寸、台阶尺寸、宽度和中心距尺寸等,一般选B级,可不标注,选用其他精度等级均应在图样上标注。7.3.2角度公差:

角度未注极限偏差按表7的规定。角度偏差的公称尺寸以短边为基准边,其长度从图样标明的基准点算起,见图6~图10。如在图样上不标注角度、而只标注长度尺寸,则允许偏差应以mm/m计。般选B级,可不标注,选用其他精度等级均应在图样上标注。焊接件的形位公差:

>1000~

公称尺寸

>2000~

注:公称尺寸小于30mm,允许偏差士1mm。6

>4000~

>8000~

>12000~

单位:mm

>16000~

精度等级

≤315

基准点

基准点

>315~1000

偏差α())

公称尺寸(短边长度)

±10°

±30°

基准点

基准点

≤315

JB/T5000.3--2007

>315~1000

偏差emm

基准点

带公差尺寸

焊接件的未注直线度公差、平面度公差和平行度公差应符合表8的规定。一般选F级,图样上可不标注,选其他等级在图样上均应标注。表8

>30~120

>1000~

>2000~

>4000~

焊接件的尺寸公差与形位公差精度等级选用见表9。表9

精度等级

长度尺寸、角度

形位公差

>8000~

尺寸精度要求高、重要的焊接件>12000~

单位:mm

>16000~

比较重要的结构、焊接和矫直产生的热变形小,成批生产一般结构,如箱体结构、焊接和矫直产生的热变形大>20000

7.4焊缝质量要求和焊接接头缺陷分级按表10,钢结构焊缝外形尺寸按JB/T7949的规定执行。焊缝7

JB/T5000.3—2007

质量评定级别按表11规定执行,且在图样上进行标注。表10

缺陷名称

未焊满(指不足)

设计要求

根部收缩

弧坑裂纹

电弧擦伤

接头不良

未焊透

(按设计焊缝厚

度为准)

表面夹渣

表面气孔

角焊缝厚度不足

(按设计焊缝厚

度计)

角焊缝脚

不对称

内部缺陷

GB/T6417.1

不允许

不允许

≤0.2+0.02

6且≤0.5mm

不允许。

缺陷分级

≤0.2+0.028且≤1mm

每100mm焊缝内缺陷总

长≤25mm

《0.2+0.02≤1mm

长度不限

≤0.05≤0.5mm连

≤0.2+0.048且≤2mm

每100mm焊缝内缺陷总长

≤25mm

《0.2+0.048≤2mm

续长度≤100mm且焊缝

≤0.1≤1mm长度不

两侧咬边总长≤10%焊限

缝总长

不允许

不允许

不允许

不允许

不允许

不允许

不允许

不允许

差值≤1+0.1a

GB/T33231级GB/T3323II级

GB/T11345I级

注:除注明角焊缝缺陷外其余均为对接、角接焊缝通用。清除干净

造成缺口深度≤0.058

且≤0.5mm每米焊缝不

得超过一处

不充许

不加垫单面焊允许值

≤15%且≤1.5mm每

100mm焊缝内缺陷总长

≤25mm

深≤0.18,长0.38

且≤10mm

每50mm焊缝长度内

允许直径≤0.38且≤

2mm的气孔两个孔间距

≥6倍孔径

0.3+0.058且≤1mm

个别长≤5mm的弧坑裂

纹允许存在

个别电弧擦伤允许存在

缺口深≤0.18≤1mm每

米焊缝不得超过一处

≤0.18月≤0.2mm每

100mm焊缝内缺陷总长≤

深≤0.28,长≤0.58且

≤20mm

每50mm长度焊缝内允

许直径≤0.4≤3mm气

孔两个,孔距≥6倍孔径

≤0.3+0.05组≤2mm每

100mm焊缝长度内缺陷总

每100mm焊缝长度内缺

陷总长度≤25mm

差值≤2+0.15a

咬边如经磨削修整并平滑过渡则只按焊缝最小允许值评定设计焊缝有效厚度

GB/T3323II级

GB/T11345I级

长度≤25mm

差值≤2+0.2a

不要求

b特定条件下要求平缓过渡时不受本标准规定限制(如搭接或不等厚板的对接和角接组合焊缝)。8

对接焊缝

焊缝质量评定级别

角焊缝和其他焊缝

JB/T5000.3—2007

焊接接头缺陷分级

筋板倒角尺寸按图11、图12和图13,尺寸L按表12选择,选择的大小要保证焊件定位后能在筋7.5

板下进行焊接。

如果外形允许,则厚度12mm以下筋板可以采用剪切,这时倒角尺寸采用图11。当筋板厚度大于12mm以及由于外形的原因,不管怎样处理,筋板都必须从钢板上气割下来时,倒角尺寸采用图12。

单位:mm

筋板厚度

>12~30

不重要的焊接件,筋板宽度100mm以下,位置紧凑,筋板可不进行倒角焊接,注(见图13)。因为强度方面的原因,密封焊接时应避免这种形式的筋板45

7.6焊接件的消除应力处理:

图样不要求专门标

7.6.1焊接件焊后消除应力处理可按JB/T6046或JB/T5926的规定进行。7.6.2有密闭内腔的焊接件,在热处理之前,应在中间隔板或盖板上适当的位置加工10mm的孔(设计应在图样上注明此孔的位置),使其空腔于外界相通。在盖板上钻的孔,热处理后要重新堵上。8

焊接结构件加工余量

焊接结构件加工余量应符合表13的规定。表13

公称尺寸

≤250

>250~800

>800~2000

>2000~4000

公称尺寸

4000~7000

>7000~10000

>10000~12000

>12000~25000

单位:mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T5054.4-2000 产品图样设计文件 编号原则

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T50093-1997 滚动轴承 寿命及可靠性试验评定方法

- JB/T3627.1-1999 组合夹具组装用工具、辅具 六角套筒扳手

- JB/T5134-1991 气铲用铲头

- JB/T5000.3-2007 重型机械通用技术条件 第3部分:焊接件

- JB/T11249-2012 翅片管式换热设备技术规范

- JB/T6980.1-1993 塑料薄膜和纸压敏粘贴标牌 技术条件

- JB/T1109-1999 管材矫正机 型式与基本参数

- JB/T1694-1991 阀杆螺母(一)

- JB/T8368.1-1996 电锤钻

- JB/T9601-1999 电动工具用单相串激电动机转子的平衡精度和工艺规程

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T7162-2004 凿岩机械与气动工具 结构钢熔模铸件 通用技术条件

- JB/T7802-1995 誊影测试版

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2