- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 5000.6-2007 重型机械通用技术条件 第6部分:铸钢件

标准号:

JB/T 5000.6-2007

标准名称:

重型机械通用技术条件 第6部分:铸钢件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2007-08-28 -

实施日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

491.77 KB

标准ICS号:

机械制造>>无屑加工设备>>25.120.20轧制、挤压和拉制设备中标分类号:

冶金>>冶金机械设备>>H90冶金机械设备综合

替代情况:

替代JB/T 5000.6-1998

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

JB/T 5000的本部分规定了重型机械用碳钢和低合金铸件的技术要求、试验方法、检验规则、标志、包装。 本部分适用于重型机械中用砂型或导热型相当的铸型中铸造的碳钢和低合金钢铸件。本部分不适用于高锰钢、耐热钢和不锈钢等特殊钢种。 JB/T 5000.6-2007 重型机械通用技术条件 第6部分:铸钢件 JB/T5000.6-2007

部分标准内容:

ICS25.120.20

备案号:21700—2007

中华人民共和国机械行业标准

JB/T5000.6—2007

代替JB/T5000.6—1998

重型机械通用技术条件

第6部分:铸钢件

Heavy mechanical general technigues and standardsPart6:Steelcastings

2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言,

2规范性引用文件

3技术要求..

3.1牌号、化学成分和力学性能

3.2表面质量

3.3焊补

3.4尺寸公差

3.5加工余量.

重量偏差,

起模斜度

3.8弯曲率,

4试验方法与检验规则

化学分析。

力学性能试验

4.3表面检验…

4.4尺寸检验.

5标志与包装.

标志与质量证明书

涂装与包装.

图1尺寸公差与极限尺寸

最大错型.

最终机械加工后成品铸件的最大轮廓尺寸铸钢圆盘

力学性能用单铸试块

碳钢的化学成分

碳钢的力学性能..

低合金钢的化学成分

低合金钢的力学性能

铸件表面粗糙度,

铸件冒口切割余量,

铸件尺寸公差值,

加工余量

铸钢圆盘毛坏尺寸

铸件重量偏差

铸件弯曲率

JB/T5000.6--2007

JB/T5000.6—2007

JB/T5000《重型机械通用技术条件》分为15部分:第1部分:产品检验;

第2部分:火焰切割件;

第3部分:焊接件;

第4部分:铸铁件;

第5部分:有色金属铸件;

第6部分:铸钢件;

第7部分:铸钢件补焊:

第8部分:锻件;

-第9部分:切削加工件;

第10部分:装配

第11部分:配管;

第12部分:涂装;

第13部分:包装;

第14部分:铸钢件无损检测;

第15部分:锻钢件无损检测。

本部分为JB/T5000的第6部分。

本部分代替JB/T5000.61998《重型机械通用技术条件铸钢件》。本部分与JB/T5000.6—1998相比,主要变化如下:-增加了低合金钢材料牌号ZG25Mn并对个别钢种的化学成分和力学性能作了调整;增加了冒口切割余量;

增加了弯曲率的概念:

增加了重量偏差;

修改了复试冲击试验的技术要求;省略了斜面公差的对称配置图、计算毛坏铸件基本尺寸图及特殊表面加工余量的标注图。本部分由中国机械工业联合会提出。本部分由机械工业冶金设备标准化技术委员会归口。本部分起草单位:沈阳重型机械集团有限责任公司。本部分主要起草人:周寒、杨树文、刘洪生、吴冬梅、康文、刘先金、贺杨。本部分所代替标准的历次版本发布情况:JB/T5000.6~1998。

1范围

JB/T5000.6--2007

重型机械通用技术条件第6部分:铸钢件JB/T5000的本部分规定了重型机械用碳钢和低合金钢铸件的技术要求、试验方法与检验规则、标志与包装等。

本部分适用于砂型或导热性与砂型相当的铸型中铸造的碳钢和低合金钢铸件。本部分不适用于高锰钢、耐热钢和不锈钢等特殊钢种。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T222钢的成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T228金属拉伸试验方法(GB/T228-2002,eqVISO6892:1998)金属夏比缺口冲击试验方法(GB/T229—1994,eqvISO148:1983)GB/T229

GB/T231.1金属布氏硬度试验方法[GB/T231.1—-2002,eqvISO6506-1:1999(E)]GB/T6060.1表面粗糙度比较样块铸造表面(GB/T6060.1—1997,eqvISO2632—3:1979)GB/T6414-1999铸件尺寸公差与机械加工余量(eqvISO8062:1994)GB/T15056铸造表面粗糙度评定方法JB/T5000.7重型机械通用技术条件第7部分:铸钢件焊补JB/T5000.12重型机械通用技术条件第12部分:涂装JB/T5000.13重型机械通用技术条件第13部分:包装JB/T5105铸件模样起模斜度

JB/T6397-2006大型碳素结构钢锻件技术条件3技术要求

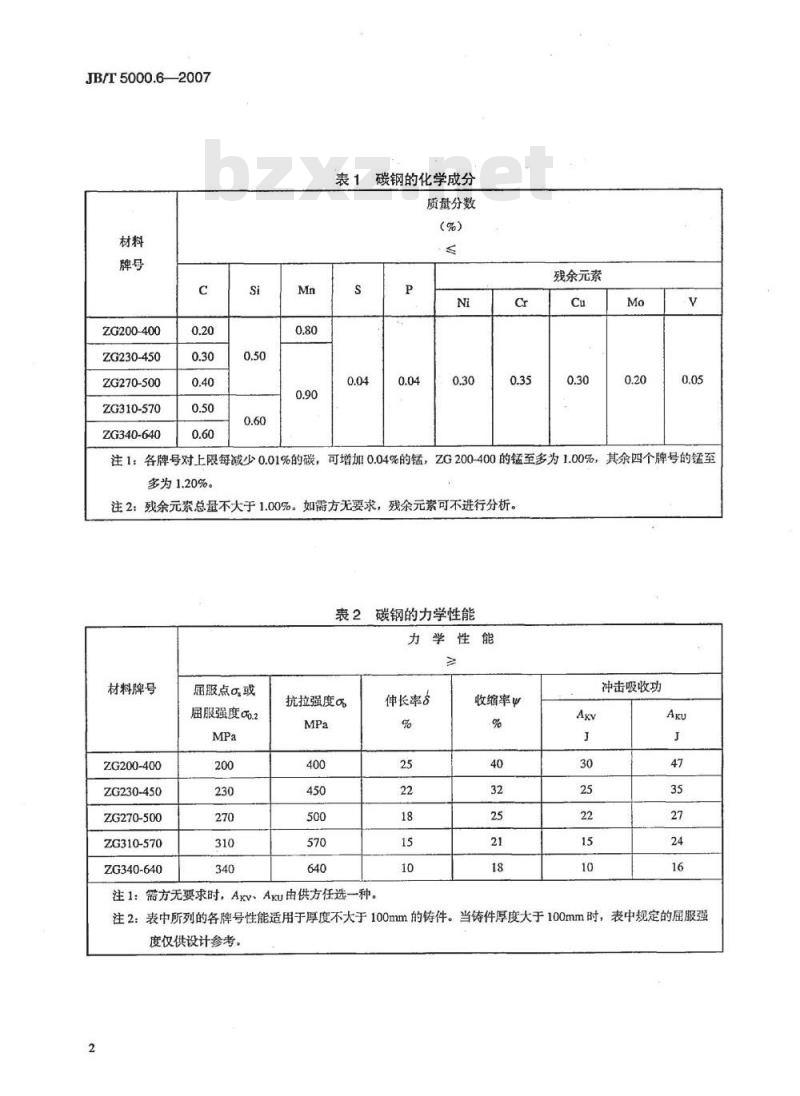

3.1牌号、化学成分和力学性能

3.1.1碳钢牌号、化学成分和力学性能应符合表1和表2的规定。3.1.2低合金钢牌号、化学成分和力学性能应符合表3和表4的规定。3.2表面质量

3.2.1铸件上的粘砂、夹砂、飞边、毛刺、浇冒口和氧化皮等应清除干净。3.2.2铸件表面粗糙度应符合表5的规定。JB/T5000.6—2007

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

表1碳钢的化学成分

质量分数

残余元素

注1:各牌号对上限每减少0.01%的碳,可增加0.04%的锰,ZG200-400的锰至多为1.00%,其余四个牌号的锰至多为1.20%。

注2:残余元索总量不大于1.00%。如需方无要求,残余元素可不进行分析。表2碳钢的力学性能

力学性能

材料牌号

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

屈届服点a或

服强度co.2

抗拉强度

注1:需方无要求时,Akv、Axu由供方任选一种。伸长率

收缩率

冲击吸收功

注2:表中所列的各牌号性能适用于厚度不大于100mm的铸件。当铸件厚度大于100mm时,表中规定的屈服强度仅供设计参考。

材料牌号

ZG20Mn

ZG25Mn

ZG30Mn

ZG35Mn

ZG40Mn

ZG65Mn

ZG40Mn2

ZG50Mn2

表3低合金钢的化学成分

质量分数

0.16~0.220.60~0.801.00~1.30

0.200.300.30~0.451.101.30

0.27~0.34

0.30~0.50

0.60~0.80l

0.30~0.40

1.10~1.40

0.35~0.450.30~0.45

1.20~1.50

0.60~0.700.17~0.370.90~1.20

0.35~0.45

0.45~0.55

0.20~0.40

1.60~1.80

1.50~1.80

ZG35SiMnMo

01.10~1.401.10~1.40

0.32~0.40

0.30~0.400.50~0.750.90~1.20

ZG35CrMnSi

ZG20MnMo

0.17~0.230.20~0.401.10~1.40

ZG55CrMnMo0.50~0.600.25~0.601.20~1.60ZG40Cr1

0.35~0.450.20~0.400.50~0.80

ZG34Cr2Ni2Mo0.30~0.370.300.600.60~1.00ZG20CrMo

ZG35Cr1Mo

ZG42Cr1Mo

ZG50Cr1Mo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMo

0.17~0.250.20~0.45

0.30~0.370.30~0.50

0.38~0.450.30~0.600.60~1.00

0.46~0.540.25~0.500.50~~0.800.25~0.300.30~0.800.60~0.80

0.25~0.350.30~0.60

0.30~0.37/0.60~0.90

0.70~1.00

0.60~0.90

0.80~1.10

JB/T5000.6-2007

0.20~0.30

0.20~0.35

0.20~0.30

1.40~1.70|1.40~1.700.15~0.350.50~0.80

0.90~1.20

0.40~0.60

0.20~0.30

0.15~0.25

0.35~0.850.40~0.800.35~0.50

0.60~0.900.60~1.100.35~0.50

0.40~0.50

10.600.90

注:残余元素含量,Ni≤0.30%,Cr≤0.30%,Cu≤0.25%,Mo≤0.15%,V≤0.05%,残余元素总量不大于1%

如需方无要求,残余元素含量不作为验收依据。JB/T5000.6—2007

材料牌号

ZG20Mn

ZG25Mn

ZG30Mn

ZG35Mn

ZG40Mn

ZG65Mn

ZG40Mn2

ZG50Mn2

ZG35SiMnMo

ZG35CrMnSi

ZG20MnMo

ZG55CrMnMo

ZG40Cr1

ZG34Cr2Ni2Mo

ZG20CrMo

ZG35Cr1Mo

ZG42Cr1Mo

ZG50Cr1Mo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMo

热处理状态

正火+回火

正火+回火

正火+回火

正火十回火

正火十回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火十回火

≥285

≥300

≥295

≥300

≥345

≥415

≥295

不规定

≥395

≥685

≥445

≥395

≥490

≥345

≥295

不规定

≥345

≥700

≥245

≥510

≥520

≥420

≥660

表4低合金钢的力学性能

≥495

500~650

≥490

≥550

≥570

≥640

≥640

不规定

≥590

≥835

≥785

≥640

≥690

不规定

≥630

950~1000

≥460

690~830

740~880

740880

≥630

≥730

≥830

≥>12

注1:需方无要求时,Aku、Akv、AkDvxr由供方任选一种。注2:HBW不作为验收依据,仅供设计参考。%

表5铸件表面粗糙度

铸件重量

≤5000

表面粗糙度参数值

R,≤800

≥145

150~190

156~197

≥163

156197

207~241

≥163

≥179

269302

≥156

≥212

240~290

200~250

220~260

JB/T5000.6-2007

3.2.3铸件缺陷补焊区在非加工表面时,铸件表面粗糙度应符合3.2.2的规定;铸件缺陷补焊区在加工表面时,焊补量应满足加工量的要求。3.2.4铸件冒口切割痕迹在非加工表面,要切割平整,铸件冒口切割余量在加工表面时,应满足表6的规定。

铸件冒口切割余量

单位:mm

≤100×100

≤300×300

冒口尺寸

≤500×500

注:合金钢铸件加工面冒口切割余量值可加大20%~50%。3.3焊补

≤700×700

≤900X900

>900×900

当需方允许对铸件缺陷进行焊补但无要求时,供方可对铸件缺陷焊补,焊补应按JB/T5000.7的规定执行。

3.4尺寸公差免费标准下载网bzxz

3.4.1公差等级按GB/T6414一1999的CT13~CT15,公差值见表7。公差等级按毛坏铸件最大尺寸选取,属于此铸件的所有较小尺寸的公差等级与铸件的最大尺寸的公差等级相同。表7铸件尺寸公差值

单位:mm

毛坏铸件基本尺寸

≤10~16

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>4000~6300

>6300~10000

铸件尺寸公差值

注1:毛坏铸件基本尺寸是指机械加工前毛坏铸件的尺寸,包括加工余量和起模斜度。注2:壁厚采用低一级的公差等级。注3:设计时推荐选用粗线框格内公差值。CT16

公差带应对称于毛坏铸件基本尺寸配置,即公差值的一半取正直,另一半取负值(见图1)。有3.4.2

特殊要求时,公差带也可非对称配置,但应在基本尺寸后单独标注。例如:95土3或20035

JB/T5000.6—2007

加工余盘

铸件公差12

毛坏铸件基本尺寸

加工后尺寸

最小极限尺寸

最大极限尺寸

图1尺寸公差与极限尺寸

加工余量

铸件公差/2

3.4.3错型(见图2)值应位于表6的公差值之内。设计时若进一步限制错型值,应在图纸上注明最大错型值。

最大错型值

最大错型值

最小极限尺寸

最大极限尺寸

图2最大错型

最大错型值

3.4.4壁厚尺寸公差等级应比该铸件选取的公差等级低一级,例如:该铸件选取的公差等级为CT13级,则壁厚尺寸公差等级应为CT14级。3.4.5铸件非加工的内、外圆角或圆弧,其最小极限尺寸为图样标注尺寸,最大极限尺寸为图样标注尺寸加上公差值。

3.4.6斜面公差应沿斜面对称配置。3.5加工余量

3.5.1加工余量应符合表8的规定,要求的加工余量按最终机械加工后成品铸件的最大轮廓尺寸(见图3)选取。属于此铸件的所有较小尺寸的加工余量与最大轮廓尺寸的加工余量相同6

最大轮廊尺寸

>30~50

>50~180

>180~315

>315~500

>500~800

>800~1250

>1250~1600

>1600~2500

>2500~3150

>3150~4000

>4000~6300

>630010000

注:加工余量不包括起模斜度。表8加工余量

最大轮席尺寸

加工余盘

图3最终机械加工后成品铸件的最大轮廓尺寸JB/T5000.6--2007

单位:mm

项面加量

3.5.2加工余量是指一个面的加工余量,对于柱面或两面加工的铸件,铸件轮廊尺寸应为最终机械加工后成品尺寸与两倍加工余量之和。3.5.3毛坏铸件的最大尺寸应不超过加工后尺寸与要求的加工余量及铸造总公差之和(见图1)。3.5.4毛坏铸件尺寸计算示例见表9。铸钢圆盘见图4。

铸件尺寸公差等级CT14级(按表7)。铸件最大轮廊尺寸01000mm。一个面加工余量12mm(按表8)。JB/T5000.6--2007

加工后尺寸

加工余量

+2×12

-2×12

+2×12

注:毛铸件尺寸未计起模斜度尺寸。3

铸钢圆盘毛坏尺寸

尺寸公差

图4铸钢圆盘

3.5.5图样上特殊表面应单独标注加工余量。最小尺寸

毛坏铸件

单位:mm

最大尺寸

3.6重量偏差

铸件的重量偏差为铸件的实际重量与公称重量差占铸件公称重量的百分比。确定铸件公称重量,应根据铸造工艺计算重量为准,或以首件(首批)合格的实际重量(平均重量)值为准。铸件的重量上偏差应符合表10的规定。非特殊要求,不做验收依据。表10铸件重量偏差

公称重量

铸件重量上偏差

≤200

>200~500>500~1000

起模斜度

铸件的起模斜度应符合JB/T5105的规定。3.8弯曲率

>1000~

>5000~

>10000~

>30000~

>50000

铸件的弯曲量占被检测面长度的百分比。铸件的弯曲变形应符合表11的规定。在非加工表面,

表11铸件弯曲率

被检测面长度

弯曲率

≤200

4试验方法与检验规则

4.1化学分析

>200~500

>500~1000

>1000~2500

4.1.1钢的化学成分应按熔炼炉次逐炉进行检验4.1.2化学分析用试块应在浇注过程中制取。化学分析取样方法应按GB/T222的规定执行。8

4.1.3化学分析方法应按GB/T223的规定执行。JB/T5000.6——2007

4.1.4化学分析结果应符合表1或表3的规定。对两炉以上合浇的铸件,以“权重法”分析结果为准进行验收。

4.2力学性能试验

4.2.1力学性能用单铸试块应符合图5的规定。当需方无要求时,试块类型由供方任选一种。当需方要求本体试样时由供需方协议商定。155

图5力学性能用单铸试块

4.2.2拉伸试验按GB/T228的规定执行。4.2.3冲击试验按GB/T229或JB/T6397—2006中附录A的规定执行。4.2.4布氏硬度试验按GB/T231.1的规定执行或按其他硬度试验方法执行并换算成布氏硬度值。4.2.5力学性能试验对同冶炼炉次又同热处理炉次的铸件取一个拉伸试样、三个冲击试样,拉伸试验结果与三个冲击试样试验结果的平均值都应符合表2或表4的规定,其中一个冲击试样的试验结果可低于规定值,但不得低于规定值的2/3。当某项力学性能试验结果不符合规定时,供方应对该项进行复试,复试拉伸试样结果时,取两个备用的拉伸试样,两个试验结果都应符合表2或表4的规定。复试冲击试验结果时,取三个备用的冲击试样进行试验,该结果与原结果相加重新计算平均值,该平均值应符合表2或表4的规定,且六个冲击值中低于规定平均值的,不超过两个:低于规定平均值2/3的,不超过一个。当复试结果不符合规定时,应对试块和铸件重新同炉热处理,并重新取样试验。但未经需方同意,重新热处理不应超过两次(回火除外)。4.3表面检验

4.3.1铸件表面粗糙度评定方法按GB/T6060.1和GB/T15056的规定执行。o

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:21700—2007

中华人民共和国机械行业标准

JB/T5000.6—2007

代替JB/T5000.6—1998

重型机械通用技术条件

第6部分:铸钢件

Heavy mechanical general technigues and standardsPart6:Steelcastings

2007-08-28发布

2008-02-01实施

中华人民共和国国家发展和改革委员会发布前言,

2规范性引用文件

3技术要求..

3.1牌号、化学成分和力学性能

3.2表面质量

3.3焊补

3.4尺寸公差

3.5加工余量.

重量偏差,

起模斜度

3.8弯曲率,

4试验方法与检验规则

化学分析。

力学性能试验

4.3表面检验…

4.4尺寸检验.

5标志与包装.

标志与质量证明书

涂装与包装.

图1尺寸公差与极限尺寸

最大错型.

最终机械加工后成品铸件的最大轮廓尺寸铸钢圆盘

力学性能用单铸试块

碳钢的化学成分

碳钢的力学性能..

低合金钢的化学成分

低合金钢的力学性能

铸件表面粗糙度,

铸件冒口切割余量,

铸件尺寸公差值,

加工余量

铸钢圆盘毛坏尺寸

铸件重量偏差

铸件弯曲率

JB/T5000.6--2007

JB/T5000.6—2007

JB/T5000《重型机械通用技术条件》分为15部分:第1部分:产品检验;

第2部分:火焰切割件;

第3部分:焊接件;

第4部分:铸铁件;

第5部分:有色金属铸件;

第6部分:铸钢件;

第7部分:铸钢件补焊:

第8部分:锻件;

-第9部分:切削加工件;

第10部分:装配

第11部分:配管;

第12部分:涂装;

第13部分:包装;

第14部分:铸钢件无损检测;

第15部分:锻钢件无损检测。

本部分为JB/T5000的第6部分。

本部分代替JB/T5000.61998《重型机械通用技术条件铸钢件》。本部分与JB/T5000.6—1998相比,主要变化如下:-增加了低合金钢材料牌号ZG25Mn并对个别钢种的化学成分和力学性能作了调整;增加了冒口切割余量;

增加了弯曲率的概念:

增加了重量偏差;

修改了复试冲击试验的技术要求;省略了斜面公差的对称配置图、计算毛坏铸件基本尺寸图及特殊表面加工余量的标注图。本部分由中国机械工业联合会提出。本部分由机械工业冶金设备标准化技术委员会归口。本部分起草单位:沈阳重型机械集团有限责任公司。本部分主要起草人:周寒、杨树文、刘洪生、吴冬梅、康文、刘先金、贺杨。本部分所代替标准的历次版本发布情况:JB/T5000.6~1998。

1范围

JB/T5000.6--2007

重型机械通用技术条件第6部分:铸钢件JB/T5000的本部分规定了重型机械用碳钢和低合金钢铸件的技术要求、试验方法与检验规则、标志与包装等。

本部分适用于砂型或导热性与砂型相当的铸型中铸造的碳钢和低合金钢铸件。本部分不适用于高锰钢、耐热钢和不锈钢等特殊钢种。2规范性引用文件

下列文件中的条款通过JB/T5000的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T222钢的成品化学成分允许偏差GB/T223(所有部分)钢铁及合金化学分析方法GB/T228金属拉伸试验方法(GB/T228-2002,eqVISO6892:1998)金属夏比缺口冲击试验方法(GB/T229—1994,eqvISO148:1983)GB/T229

GB/T231.1金属布氏硬度试验方法[GB/T231.1—-2002,eqvISO6506-1:1999(E)]GB/T6060.1表面粗糙度比较样块铸造表面(GB/T6060.1—1997,eqvISO2632—3:1979)GB/T6414-1999铸件尺寸公差与机械加工余量(eqvISO8062:1994)GB/T15056铸造表面粗糙度评定方法JB/T5000.7重型机械通用技术条件第7部分:铸钢件焊补JB/T5000.12重型机械通用技术条件第12部分:涂装JB/T5000.13重型机械通用技术条件第13部分:包装JB/T5105铸件模样起模斜度

JB/T6397-2006大型碳素结构钢锻件技术条件3技术要求

3.1牌号、化学成分和力学性能

3.1.1碳钢牌号、化学成分和力学性能应符合表1和表2的规定。3.1.2低合金钢牌号、化学成分和力学性能应符合表3和表4的规定。3.2表面质量

3.2.1铸件上的粘砂、夹砂、飞边、毛刺、浇冒口和氧化皮等应清除干净。3.2.2铸件表面粗糙度应符合表5的规定。JB/T5000.6—2007

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

表1碳钢的化学成分

质量分数

残余元素

注1:各牌号对上限每减少0.01%的碳,可增加0.04%的锰,ZG200-400的锰至多为1.00%,其余四个牌号的锰至多为1.20%。

注2:残余元索总量不大于1.00%。如需方无要求,残余元素可不进行分析。表2碳钢的力学性能

力学性能

材料牌号

ZG200-400

ZG230-450

ZG270-500

ZG310-570

ZG340-640

屈届服点a或

服强度co.2

抗拉强度

注1:需方无要求时,Akv、Axu由供方任选一种。伸长率

收缩率

冲击吸收功

注2:表中所列的各牌号性能适用于厚度不大于100mm的铸件。当铸件厚度大于100mm时,表中规定的屈服强度仅供设计参考。

材料牌号

ZG20Mn

ZG25Mn

ZG30Mn

ZG35Mn

ZG40Mn

ZG65Mn

ZG40Mn2

ZG50Mn2

表3低合金钢的化学成分

质量分数

0.16~0.220.60~0.801.00~1.30

0.200.300.30~0.451.101.30

0.27~0.34

0.30~0.50

0.60~0.80l

0.30~0.40

1.10~1.40

0.35~0.450.30~0.45

1.20~1.50

0.60~0.700.17~0.370.90~1.20

0.35~0.45

0.45~0.55

0.20~0.40

1.60~1.80

1.50~1.80

ZG35SiMnMo

01.10~1.401.10~1.40

0.32~0.40

0.30~0.400.50~0.750.90~1.20

ZG35CrMnSi

ZG20MnMo

0.17~0.230.20~0.401.10~1.40

ZG55CrMnMo0.50~0.600.25~0.601.20~1.60ZG40Cr1

0.35~0.450.20~0.400.50~0.80

ZG34Cr2Ni2Mo0.30~0.370.300.600.60~1.00ZG20CrMo

ZG35Cr1Mo

ZG42Cr1Mo

ZG50Cr1Mo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMo

0.17~0.250.20~0.45

0.30~0.370.30~0.50

0.38~0.450.30~0.600.60~1.00

0.46~0.540.25~0.500.50~~0.800.25~0.300.30~0.800.60~0.80

0.25~0.350.30~0.60

0.30~0.37/0.60~0.90

0.70~1.00

0.60~0.90

0.80~1.10

JB/T5000.6-2007

0.20~0.30

0.20~0.35

0.20~0.30

1.40~1.70|1.40~1.700.15~0.350.50~0.80

0.90~1.20

0.40~0.60

0.20~0.30

0.15~0.25

0.35~0.850.40~0.800.35~0.50

0.60~0.900.60~1.100.35~0.50

0.40~0.50

10.600.90

注:残余元素含量,Ni≤0.30%,Cr≤0.30%,Cu≤0.25%,Mo≤0.15%,V≤0.05%,残余元素总量不大于1%

如需方无要求,残余元素含量不作为验收依据。JB/T5000.6—2007

材料牌号

ZG20Mn

ZG25Mn

ZG30Mn

ZG35Mn

ZG40Mn

ZG65Mn

ZG40Mn2

ZG50Mn2

ZG35SiMnMo

ZG35CrMnSi

ZG20MnMo

ZG55CrMnMo

ZG40Cr1

ZG34Cr2Ni2Mo

ZG20CrMo

ZG35Cr1Mo

ZG42Cr1Mo

ZG50Cr1Mo

ZG28NiCrMo

ZG30NiCrMo

ZG35NiCrMo

热处理状态

正火+回火

正火+回火

正火+回火

正火十回火

正火十回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火+回火

正火十回火

≥285

≥300

≥295

≥300

≥345

≥415

≥295

不规定

≥395

≥685

≥445

≥395

≥490

≥345

≥295

不规定

≥345

≥700

≥245

≥510

≥520

≥420

≥660

表4低合金钢的力学性能

≥495

500~650

≥490

≥550

≥570

≥640

≥640

不规定

≥590

≥835

≥785

≥640

≥690

不规定

≥630

950~1000

≥460

690~830

740~880

740880

≥630

≥730

≥830

≥>12

注1:需方无要求时,Aku、Akv、AkDvxr由供方任选一种。注2:HBW不作为验收依据,仅供设计参考。%

表5铸件表面粗糙度

铸件重量

≤5000

表面粗糙度参数值

R,≤800

≥145

150~190

156~197

≥163

156197

207~241

≥163

≥179

269302

≥156

≥212

240~290

200~250

220~260

JB/T5000.6-2007

3.2.3铸件缺陷补焊区在非加工表面时,铸件表面粗糙度应符合3.2.2的规定;铸件缺陷补焊区在加工表面时,焊补量应满足加工量的要求。3.2.4铸件冒口切割痕迹在非加工表面,要切割平整,铸件冒口切割余量在加工表面时,应满足表6的规定。

铸件冒口切割余量

单位:mm

≤100×100

≤300×300

冒口尺寸

≤500×500

注:合金钢铸件加工面冒口切割余量值可加大20%~50%。3.3焊补

≤700×700

≤900X900

>900×900

当需方允许对铸件缺陷进行焊补但无要求时,供方可对铸件缺陷焊补,焊补应按JB/T5000.7的规定执行。

3.4尺寸公差免费标准下载网bzxz

3.4.1公差等级按GB/T6414一1999的CT13~CT15,公差值见表7。公差等级按毛坏铸件最大尺寸选取,属于此铸件的所有较小尺寸的公差等级与铸件的最大尺寸的公差等级相同。表7铸件尺寸公差值

单位:mm

毛坏铸件基本尺寸

≤10~16

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

>4000~6300

>6300~10000

铸件尺寸公差值

注1:毛坏铸件基本尺寸是指机械加工前毛坏铸件的尺寸,包括加工余量和起模斜度。注2:壁厚采用低一级的公差等级。注3:设计时推荐选用粗线框格内公差值。CT16

公差带应对称于毛坏铸件基本尺寸配置,即公差值的一半取正直,另一半取负值(见图1)。有3.4.2

特殊要求时,公差带也可非对称配置,但应在基本尺寸后单独标注。例如:95土3或20035

JB/T5000.6—2007

加工余盘

铸件公差12

毛坏铸件基本尺寸

加工后尺寸

最小极限尺寸

最大极限尺寸

图1尺寸公差与极限尺寸

加工余量

铸件公差/2

3.4.3错型(见图2)值应位于表6的公差值之内。设计时若进一步限制错型值,应在图纸上注明最大错型值。

最大错型值

最大错型值

最小极限尺寸

最大极限尺寸

图2最大错型

最大错型值

3.4.4壁厚尺寸公差等级应比该铸件选取的公差等级低一级,例如:该铸件选取的公差等级为CT13级,则壁厚尺寸公差等级应为CT14级。3.4.5铸件非加工的内、外圆角或圆弧,其最小极限尺寸为图样标注尺寸,最大极限尺寸为图样标注尺寸加上公差值。

3.4.6斜面公差应沿斜面对称配置。3.5加工余量

3.5.1加工余量应符合表8的规定,要求的加工余量按最终机械加工后成品铸件的最大轮廓尺寸(见图3)选取。属于此铸件的所有较小尺寸的加工余量与最大轮廓尺寸的加工余量相同6

最大轮廊尺寸

>30~50

>50~180

>180~315

>315~500

>500~800

>800~1250

>1250~1600

>1600~2500

>2500~3150

>3150~4000

>4000~6300

>630010000

注:加工余量不包括起模斜度。表8加工余量

最大轮席尺寸

加工余盘

图3最终机械加工后成品铸件的最大轮廓尺寸JB/T5000.6--2007

单位:mm

项面加量

3.5.2加工余量是指一个面的加工余量,对于柱面或两面加工的铸件,铸件轮廊尺寸应为最终机械加工后成品尺寸与两倍加工余量之和。3.5.3毛坏铸件的最大尺寸应不超过加工后尺寸与要求的加工余量及铸造总公差之和(见图1)。3.5.4毛坏铸件尺寸计算示例见表9。铸钢圆盘见图4。

铸件尺寸公差等级CT14级(按表7)。铸件最大轮廊尺寸01000mm。一个面加工余量12mm(按表8)。JB/T5000.6--2007

加工后尺寸

加工余量

+2×12

-2×12

+2×12

注:毛铸件尺寸未计起模斜度尺寸。3

铸钢圆盘毛坏尺寸

尺寸公差

图4铸钢圆盘

3.5.5图样上特殊表面应单独标注加工余量。最小尺寸

毛坏铸件

单位:mm

最大尺寸

3.6重量偏差

铸件的重量偏差为铸件的实际重量与公称重量差占铸件公称重量的百分比。确定铸件公称重量,应根据铸造工艺计算重量为准,或以首件(首批)合格的实际重量(平均重量)值为准。铸件的重量上偏差应符合表10的规定。非特殊要求,不做验收依据。表10铸件重量偏差

公称重量

铸件重量上偏差

≤200

>200~500>500~1000

起模斜度

铸件的起模斜度应符合JB/T5105的规定。3.8弯曲率

>1000~

>5000~

>10000~

>30000~

>50000

铸件的弯曲量占被检测面长度的百分比。铸件的弯曲变形应符合表11的规定。在非加工表面,

表11铸件弯曲率

被检测面长度

弯曲率

≤200

4试验方法与检验规则

4.1化学分析

>200~500

>500~1000

>1000~2500

4.1.1钢的化学成分应按熔炼炉次逐炉进行检验4.1.2化学分析用试块应在浇注过程中制取。化学分析取样方法应按GB/T222的规定执行。8

4.1.3化学分析方法应按GB/T223的规定执行。JB/T5000.6——2007

4.1.4化学分析结果应符合表1或表3的规定。对两炉以上合浇的铸件,以“权重法”分析结果为准进行验收。

4.2力学性能试验

4.2.1力学性能用单铸试块应符合图5的规定。当需方无要求时,试块类型由供方任选一种。当需方要求本体试样时由供需方协议商定。155

图5力学性能用单铸试块

4.2.2拉伸试验按GB/T228的规定执行。4.2.3冲击试验按GB/T229或JB/T6397—2006中附录A的规定执行。4.2.4布氏硬度试验按GB/T231.1的规定执行或按其他硬度试验方法执行并换算成布氏硬度值。4.2.5力学性能试验对同冶炼炉次又同热处理炉次的铸件取一个拉伸试样、三个冲击试样,拉伸试验结果与三个冲击试样试验结果的平均值都应符合表2或表4的规定,其中一个冲击试样的试验结果可低于规定值,但不得低于规定值的2/3。当某项力学性能试验结果不符合规定时,供方应对该项进行复试,复试拉伸试样结果时,取两个备用的拉伸试样,两个试验结果都应符合表2或表4的规定。复试冲击试验结果时,取三个备用的冲击试样进行试验,该结果与原结果相加重新计算平均值,该平均值应符合表2或表4的规定,且六个冲击值中低于规定平均值的,不超过两个:低于规定平均值2/3的,不超过一个。当复试结果不符合规定时,应对试块和铸件重新同炉热处理,并重新取样试验。但未经需方同意,重新热处理不应超过两次(回火除外)。4.3表面检验

4.3.1铸件表面粗糙度评定方法按GB/T6060.1和GB/T15056的规定执行。o

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T5973-1992 干燥机噪声声功率级的测定 简

- JB/T6036-1992 履带式推土机 水密性试验方法

- JB/T5998-1992 拖拉机液压提升器 技术条件

- JB/T75-1994 管路法兰 类型

- JB/T5992.9-1992 机械制造工艺方法分类与代码 装配与包装

- JB/T11340.1-2012 阀控式铅酸蓄电池安全阀 第1部分:安全阀

- JB/T6048-2004 金属制件在盐浴中的加热和冷却

- JB/T6056-1992 冲压车间 环境保护导则

- JB/T6061-1992 焊缝磁粉检验方法和缺陷磁痕的分级

- JB/T8728-1998 低速大扭矩液压马达

- JB/T9848-1999 气镐

- JB/T9161.1-1999 外圆磨床顶尖 尺寸

- JB/T5110.7-1992 螺旋压力机锻模 压圈

- JB/T5397-1991 滚子链和套筒链 图形简化表示法

- JB/T5996-1992 圆度测量 三测点法及其仪器的精度评定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2