- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 5000.8-1998 重型机械通用技术条件 锻件

标准号:

JB/T 5000.8-1998

标准名称:

重型机械通用技术条件 锻件

标准类别:

机械行业标准(JB)

英文名称:

General technical conditions for heavy machinery forgings标准状态:

已作废-

发布日期:

1998-09-30 -

实施日期:

1998-12-01 -

作废日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

203.00 KB

标准ICS号:

冶金>>钢铁产品>>77.140.85钢铁锻件中标分类号:

冶金>>冶金机械设备>>H90冶金机械设备综合

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

JB/T 5000.8-1998 本标准规定了一般用途大型锻件的技术要求,检验规则,试验方法,质量合格证书及标志等。 本标准适用于水压机和锻锤自由锻造的碳素钢和合金结构钢大型锻件的订货、制造与检验。 (注: 本标准以 JB/ZQ 4000.7-86《锻件通用技术条件》为基础进行修订的。 化学成分分析的取样方法和成品分析允许偏差等效地采用了 ASTM A788 和 JIS G0321。力学性能取样等效采用了 DIN I7200的规定。) JB/T 5000.8-1998 重型机械通用技术条件 锻件 JB/T5000.8-1998

部分标准内容:

JB/T5000.8—1998

本标推由机械工业部德阳大型铸锻件研究所提出并归口。本标准起草单位:齐齐哈尔铸锻焊研究所、德阳大型铸锻件研究所。本标主要起草人:宋雷钩、吕玉衡、戚品志、宋士丹。253

1范围

中华人民共和国机械行业标准

重型机械通用技术条件

The heavy mechanical general techniques and standardsForging

JB/T5000.8-1998

本标准规定了一般用途大型锻件的技术要求,检验规则、试验方法、质量合格证书及标志等。本标准适用于水压机和锻锤自由锻造的碳素钢和合金结构钢大型锻件的订货、制造与检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标最新版本的可能性。GB223—82~~94钢铁及合金化学分析方法GB226--77钢的低倍组织及缺陷酸蚀试验法GB 228—871

金属拉伸试验方法

GB229—94金属夏比缺口冲击试验方法GB231··84金属布氏硬度试验方法GB1979—80结构钢低倍组织缺陷评级图GB/T4338--1995金属材料高温拉伸试验GB6394-86金属平均晶粒度测定法GB/T6402-~91钢锻件超声波检验方法GB10561--·89钢中非金属夹杂物显微评定方法3订货要求

3.1需方应在订货合同或图样上写明锻件采用的标准,锻件组别、钢号、相应的技术要求和检验项目。以及其他附加说明。

3.2需方应提供订货图样。

3.3当需方有补充要求时,应经供需双方商定。4技术要求

4.1制造工艺

4.1.1治炼

如需方无特殊要求,冶炼方法由供方自行决定。4.1.2锻造

4.1.2.1每个钢锭的水口、冒口应有足够的切除量,以保证锻件无缩孔和严重的偏析。国家机械工业局1998-09-30批准254

1998-12-01实施

JB/T5000.8—1998

4.7.2.2锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。4.1.2.3用钢锭锻造时,未经徽粗者,其锻造比-般不小于3;经镦粗者,锻造比不小于2.5。法兰部分的锻造比不小了1.7。当采用先进锻造方法时,其锻造比应符合相应规定。4.7.2.4用锻材或轧材锻造时,锻造比一般不小于1.5,法兰的锻造比不小于1.34.1.2.5锻件锻后以一定的方式进行冷却或热处理,防止锻件损坏,并具良好的机械加工性能。4.1.3热处理

锻件的最终热处理应按订货合同或图样上规定的交货状态进行。4.1.4机械加工

锻件机械加工应符合订货图样上规定的尺寸和表面粗糙度。4.2化学成分

钢的化学成分应符合订货合同或图样指定标准的规定。4.3力学性能

锻件的力学性能应符合指定标推或图样的规定。4.4当需方认为有必要时,可提出探伤、高温强度、低温韧性、晶粒度、夹杂物、金相组织及其他补充要求检验方法和验收标准由供需双方协商确定。5检验规则与试验方法

5.1化学成分分析

5.1.1熔炼分析

5.1.1.1应在每炉(包)钢水浇注时取样分析。对于多炉合浇的大钢锭,应报告权重法结果。5.1.1.2如果取样或试验不符合要求时,可在钢锭或锻件近表面的适当部位取替代试样。5.1.2成品分析

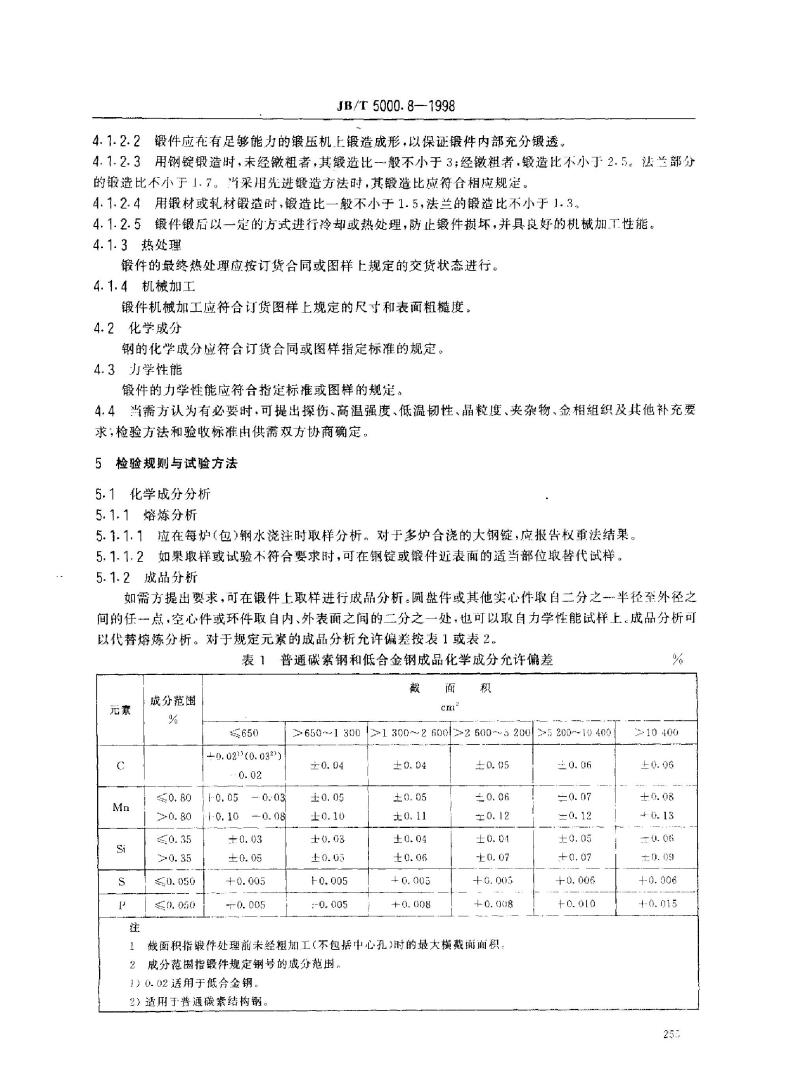

如需方提出要求,可在锻件上取样进行成品分析。圆盘件或其他实心件取自二分之一半径至外径之间的任点,空心件或环件取自内、外表面之间的二分之一处,也可以取自力学性能试样上。成品分析可以代替熔炼分析。对于规定元素的成品分析允许偏差按表1或表2。表1普通碳素钢和低合金钢成品化学成分允许偏差成分范围

+0.021(0. 032*)

0 11 300-~2 6001>2 600~-5 200 5 200--10 400>650~-1 300

截面积指锻件处理前未经粗加工(不包括中心孔)时的最大横截瓶面积2成分范围指锻件规定钢号的成分范围,1)0.02适用于低合金钢。

2)适用于普通碳素结构钢。

. 0.13免费标准bzxz.net

规定化学

成分范围

>0.25~~0. 50

>0.90~2.10

2. 10~10. 00

1. 00~2. 00

2. 00~-5. 30

20. 20~0. 40

20.40-~1.15

>0.10~~0.25

>0.25~0.50

≥0. 14-0. 50

>1. 00~4. 00

≥0.15~~0.50

>0.50~2.00

JB/T 5000. 8--1998

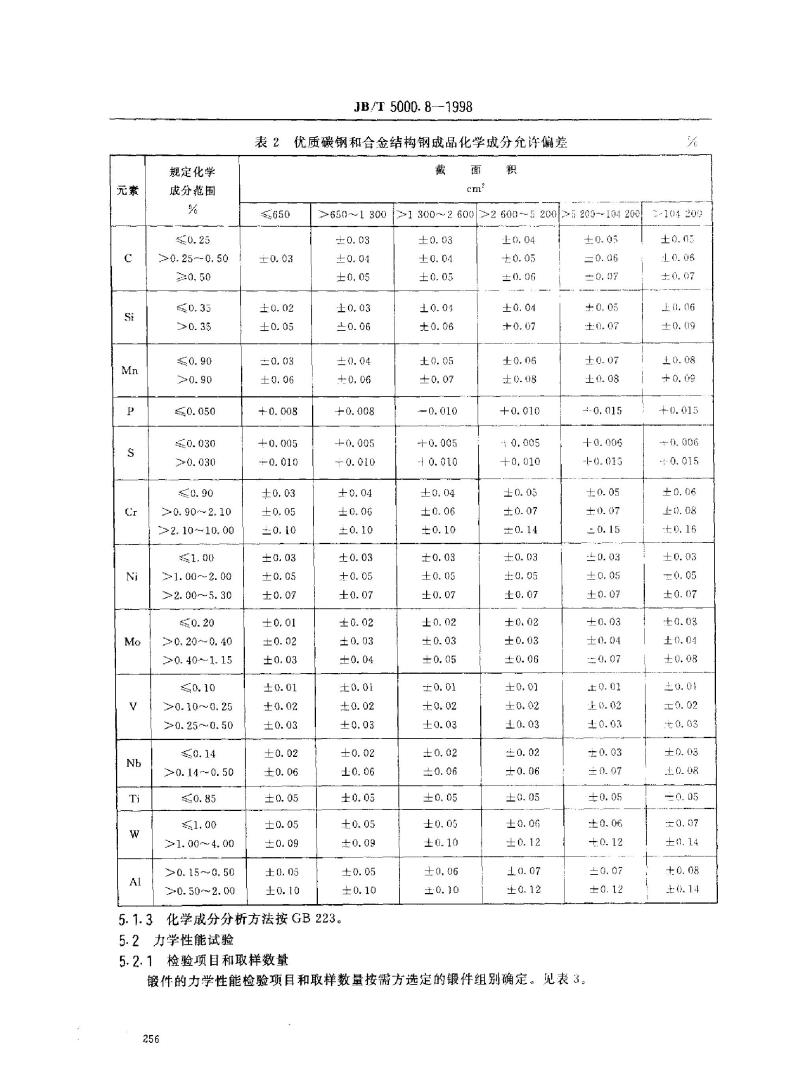

表2优质碳钢和合金结构钢成品化学成分允许偏差截

≥1300~26002600~5200>5200~104200>650~1 300

5.1.3化学成分分析方法按GB223。5.2力学性能试验

5.2.1检验项目和取样数量

-—0.010

-t 0. 010

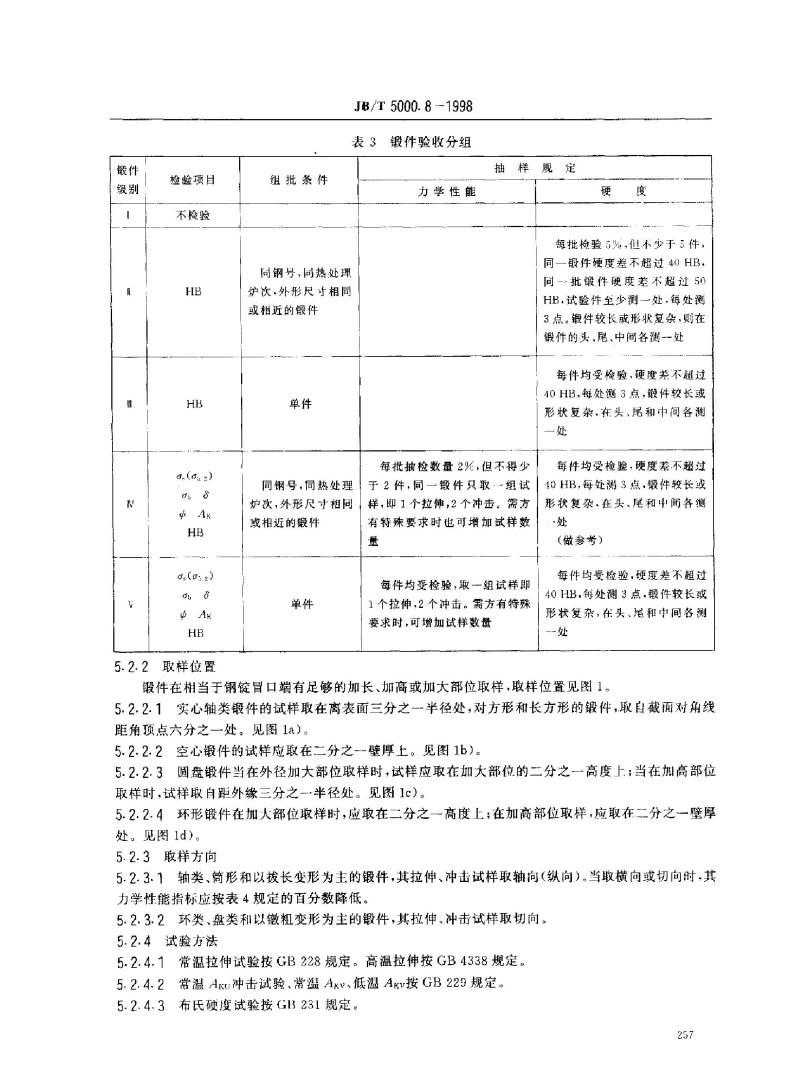

锻件的力学性能检验项目和取样数量按需方选定的锻件组别确定。见表3。256

2-104 200

.1- 0. 08

检验项目

不检验

5.2.2取样位置

组批条件

JB/T 5000.8 -1998

表3锻件验收分组

力学性能

同钢号,问热处理

炉饮.外形尺寸相同

或相近的锻件

样规定

每批检验5%,但不少于5件,

同一锻件硬度差不超过40HB。

同批锻性硬度差不超过50

HB,试验件至少测-处.每处测

3点。锻件较长或形状复杂,则在锻件的头、尾、中间各测-处

每件均受检验,硬度差不超过

40HB,每处测3点,锻件较长或

形状复,在头,尾和中间各测

每批抽检数量2%,但不得少

同钢号,同热处理

炉次,外形尺寸相同

或相近的锻件

于2件,同-锻件只取组试

样,即1个拉伸,2个冲击。需方有特殊要求时也可增加试样数

每件均受检验,取一组试样即

1个拉伸,2个冲击。需方有特殊要求时,可增加试样数量

每性均受检验,硬度差不超过

10HB,每处测3点.锻件较长或

形状复杂,在头.尾和中间务测

(做参考)

每件均受检验,硬度差不超过

40HB.每处测3点,锻件较长或

形状复杂,在头、尾和中间各测处

锻件在相当于钢锭冒口端有足够的加长、加高或加大部位取样,取样位置见图15.2.2.1实心轴类锻件的试样取在离表面三分之半径处,对方形和长方形的锻件,取自截面对角线距角顶点六分之一处。见图1a)5.2.2.2空心锻件的试样应取在二分之一壁厚上。见图1b)。5.2.2.3圆盘锻件当在外径加大部位取样时,试样应取在加大部位的二分之一高度上;当在加高部位取样时,试样取自距外缘三分之一半径处。见图1c)。5.2.2.4环形锻件在加人部位取样时,应取在二分之一高度上;在加高部位取样,应取在二分之一壁厚处。见图ld)。

5.2.3取样方向

5.2.3.1轴类、简形和以拨长变形为主的锻件,其拉伸、冲击试样取轴向(纵向)。当取横向或切向时,其力学性能指标应按表4规定的百分数降低。5.2.3.2环类、盘类和以辙粗变形为主的锻件,其拉伸、冲击试样取切向。5.2.4试验方法

5.2.4.1常温拉伸试验按GB228规定。高温拉伸按GB4338规定。5.2.4.2常温Aku冲击试验、常温Akv、低温Akv按GB229规定。5.2.4.3布氏硬度试验按GB231规定。257

加大部分

JB/T 5000. 8--1998

加长部分

切向试群

纵向试样

退火或芷火

加长部分

纵向试样

加长部分

萍火十回火

a)轴或方形、长方形锻件

加长部分

b)空心锻件

切向试样

c)圆盘锻件

加高都分

切向试样

加大部分

d)环形锻件

切间试样

、级向试样

切向试样

纵向试样

如高部分

切间试样

切狗试样

各类锻件的取样位置

力学性能

试样方向

—1998

JB/T 5000. 8-

表4切向、横向力学性能指标降低量碱

电炉钢锻造比

1~25t钢链锻造锻件

锻造比

>3~5

钢的晶粒度按GB6394评级。夹杂物按GB10561评级。钢的低倍组织及缺陷按G3226和GB1979试验和评级。平

≥25t钢锭锻造锻件

超声波探伤、磁粉探伤方法推荐按GB/T6402和ASTMA275规定。6验收、复验和重新热处理

>3~5

6.1锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,假清理深度不得超过加工余量的75%,锻件非加工面上的缺陷应清理干净并圆滑过渡,清理深度不得超过生产厂的锻件尺寸偏差。对超过加工余量和锻件尺寸偏差的缺陷,在征得需方同意后方可清除并补焊。6.2锻件不允许存在白点、内部裂纹和残余缩孔6.3在力学性能试验时,如果试验的试样有缺陷,只要不是因裂纹和白点而使力学性能不符合要求,就允许重新取样试验,作为初次试验结果。6.4当某项力学性能初试结果不符合要求时,允许在靠近不合格试样的相邻位置取双倍试样进行该项的复试,复试结果应全部满足要求。复试后任何一项结果仍不合格时,锻件可以进行重新热处理,并重新取样试验。重新热处理的次数不得超过2次,回火次数不限。7质量合格证书

质量合格证书内容包括:锻件名称、钢号、重量、数量;合同号、图号、熔炼号、锻件号;合同和图样中规定的种检验结果。

8打印包装

8.1供方在锻件相当于钢锭水口端打印合同号、熔炼号、锻件号。8.2经机械加工的锻件表面要防锈保护。锻件进行包装,以避免运输中损伤,259

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标推由机械工业部德阳大型铸锻件研究所提出并归口。本标准起草单位:齐齐哈尔铸锻焊研究所、德阳大型铸锻件研究所。本标主要起草人:宋雷钩、吕玉衡、戚品志、宋士丹。253

1范围

中华人民共和国机械行业标准

重型机械通用技术条件

The heavy mechanical general techniques and standardsForging

JB/T5000.8-1998

本标准规定了一般用途大型锻件的技术要求,检验规则、试验方法、质量合格证书及标志等。本标准适用于水压机和锻锤自由锻造的碳素钢和合金结构钢大型锻件的订货、制造与检验。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标最新版本的可能性。GB223—82~~94钢铁及合金化学分析方法GB226--77钢的低倍组织及缺陷酸蚀试验法GB 228—871

金属拉伸试验方法

GB229—94金属夏比缺口冲击试验方法GB231··84金属布氏硬度试验方法GB1979—80结构钢低倍组织缺陷评级图GB/T4338--1995金属材料高温拉伸试验GB6394-86金属平均晶粒度测定法GB/T6402-~91钢锻件超声波检验方法GB10561--·89钢中非金属夹杂物显微评定方法3订货要求

3.1需方应在订货合同或图样上写明锻件采用的标准,锻件组别、钢号、相应的技术要求和检验项目。以及其他附加说明。

3.2需方应提供订货图样。

3.3当需方有补充要求时,应经供需双方商定。4技术要求

4.1制造工艺

4.1.1治炼

如需方无特殊要求,冶炼方法由供方自行决定。4.1.2锻造

4.1.2.1每个钢锭的水口、冒口应有足够的切除量,以保证锻件无缩孔和严重的偏析。国家机械工业局1998-09-30批准254

1998-12-01实施

JB/T5000.8—1998

4.7.2.2锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。4.1.2.3用钢锭锻造时,未经徽粗者,其锻造比-般不小于3;经镦粗者,锻造比不小于2.5。法兰部分的锻造比不小了1.7。当采用先进锻造方法时,其锻造比应符合相应规定。4.7.2.4用锻材或轧材锻造时,锻造比一般不小于1.5,法兰的锻造比不小于1.34.1.2.5锻件锻后以一定的方式进行冷却或热处理,防止锻件损坏,并具良好的机械加工性能。4.1.3热处理

锻件的最终热处理应按订货合同或图样上规定的交货状态进行。4.1.4机械加工

锻件机械加工应符合订货图样上规定的尺寸和表面粗糙度。4.2化学成分

钢的化学成分应符合订货合同或图样指定标准的规定。4.3力学性能

锻件的力学性能应符合指定标推或图样的规定。4.4当需方认为有必要时,可提出探伤、高温强度、低温韧性、晶粒度、夹杂物、金相组织及其他补充要求检验方法和验收标准由供需双方协商确定。5检验规则与试验方法

5.1化学成分分析

5.1.1熔炼分析

5.1.1.1应在每炉(包)钢水浇注时取样分析。对于多炉合浇的大钢锭,应报告权重法结果。5.1.1.2如果取样或试验不符合要求时,可在钢锭或锻件近表面的适当部位取替代试样。5.1.2成品分析

如需方提出要求,可在锻件上取样进行成品分析。圆盘件或其他实心件取自二分之一半径至外径之间的任点,空心件或环件取自内、外表面之间的二分之一处,也可以取自力学性能试样上。成品分析可以代替熔炼分析。对于规定元素的成品分析允许偏差按表1或表2。表1普通碳素钢和低合金钢成品化学成分允许偏差成分范围

+0.021(0. 032*)

0 11 300-~2 6001>2 600~-5 200 5 200--10 400>650~-1 300

截面积指锻件处理前未经粗加工(不包括中心孔)时的最大横截瓶面积2成分范围指锻件规定钢号的成分范围,1)0.02适用于低合金钢。

2)适用于普通碳素结构钢。

. 0.13免费标准bzxz.net

规定化学

成分范围

>0.25~~0. 50

>0.90~2.10

2. 10~10. 00

1. 00~2. 00

2. 00~-5. 30

20. 20~0. 40

20.40-~1.15

>0.10~~0.25

>0.25~0.50

≥0. 14-0. 50

>1. 00~4. 00

≥0.15~~0.50

>0.50~2.00

JB/T 5000. 8--1998

表2优质碳钢和合金结构钢成品化学成分允许偏差截

≥1300~26002600~5200>5200~104200>650~1 300

5.1.3化学成分分析方法按GB223。5.2力学性能试验

5.2.1检验项目和取样数量

-—0.010

-t 0. 010

锻件的力学性能检验项目和取样数量按需方选定的锻件组别确定。见表3。256

2-104 200

.1- 0. 08

检验项目

不检验

5.2.2取样位置

组批条件

JB/T 5000.8 -1998

表3锻件验收分组

力学性能

同钢号,问热处理

炉饮.外形尺寸相同

或相近的锻件

样规定

每批检验5%,但不少于5件,

同一锻件硬度差不超过40HB。

同批锻性硬度差不超过50

HB,试验件至少测-处.每处测

3点。锻件较长或形状复杂,则在锻件的头、尾、中间各测-处

每件均受检验,硬度差不超过

40HB,每处测3点,锻件较长或

形状复,在头,尾和中间各测

每批抽检数量2%,但不得少

同钢号,同热处理

炉次,外形尺寸相同

或相近的锻件

于2件,同-锻件只取组试

样,即1个拉伸,2个冲击。需方有特殊要求时也可增加试样数

每件均受检验,取一组试样即

1个拉伸,2个冲击。需方有特殊要求时,可增加试样数量

每性均受检验,硬度差不超过

10HB,每处测3点.锻件较长或

形状复杂,在头.尾和中间务测

(做参考)

每件均受检验,硬度差不超过

40HB.每处测3点,锻件较长或

形状复杂,在头、尾和中间各测处

锻件在相当于钢锭冒口端有足够的加长、加高或加大部位取样,取样位置见图15.2.2.1实心轴类锻件的试样取在离表面三分之半径处,对方形和长方形的锻件,取自截面对角线距角顶点六分之一处。见图1a)5.2.2.2空心锻件的试样应取在二分之一壁厚上。见图1b)。5.2.2.3圆盘锻件当在外径加大部位取样时,试样应取在加大部位的二分之一高度上;当在加高部位取样时,试样取自距外缘三分之一半径处。见图1c)。5.2.2.4环形锻件在加人部位取样时,应取在二分之一高度上;在加高部位取样,应取在二分之一壁厚处。见图ld)。

5.2.3取样方向

5.2.3.1轴类、简形和以拨长变形为主的锻件,其拉伸、冲击试样取轴向(纵向)。当取横向或切向时,其力学性能指标应按表4规定的百分数降低。5.2.3.2环类、盘类和以辙粗变形为主的锻件,其拉伸、冲击试样取切向。5.2.4试验方法

5.2.4.1常温拉伸试验按GB228规定。高温拉伸按GB4338规定。5.2.4.2常温Aku冲击试验、常温Akv、低温Akv按GB229规定。5.2.4.3布氏硬度试验按GB231规定。257

加大部分

JB/T 5000. 8--1998

加长部分

切向试群

纵向试样

退火或芷火

加长部分

纵向试样

加长部分

萍火十回火

a)轴或方形、长方形锻件

加长部分

b)空心锻件

切向试样

c)圆盘锻件

加高都分

切向试样

加大部分

d)环形锻件

切间试样

、级向试样

切向试样

纵向试样

如高部分

切间试样

切狗试样

各类锻件的取样位置

力学性能

试样方向

—1998

JB/T 5000. 8-

表4切向、横向力学性能指标降低量碱

电炉钢锻造比

1~25t钢链锻造锻件

锻造比

>3~5

钢的晶粒度按GB6394评级。夹杂物按GB10561评级。钢的低倍组织及缺陷按G3226和GB1979试验和评级。平

≥25t钢锭锻造锻件

超声波探伤、磁粉探伤方法推荐按GB/T6402和ASTMA275规定。6验收、复验和重新热处理

>3~5

6.1锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,假清理深度不得超过加工余量的75%,锻件非加工面上的缺陷应清理干净并圆滑过渡,清理深度不得超过生产厂的锻件尺寸偏差。对超过加工余量和锻件尺寸偏差的缺陷,在征得需方同意后方可清除并补焊。6.2锻件不允许存在白点、内部裂纹和残余缩孔6.3在力学性能试验时,如果试验的试样有缺陷,只要不是因裂纹和白点而使力学性能不符合要求,就允许重新取样试验,作为初次试验结果。6.4当某项力学性能初试结果不符合要求时,允许在靠近不合格试样的相邻位置取双倍试样进行该项的复试,复试结果应全部满足要求。复试后任何一项结果仍不合格时,锻件可以进行重新热处理,并重新取样试验。重新热处理的次数不得超过2次,回火次数不限。7质量合格证书

质量合格证书内容包括:锻件名称、钢号、重量、数量;合同号、图号、熔炼号、锻件号;合同和图样中规定的种检验结果。

8打印包装

8.1供方在锻件相当于钢锭水口端打印合同号、熔炼号、锻件号。8.2经机械加工的锻件表面要防锈保护。锻件进行包装,以避免运输中损伤,259

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T8368.1-1996 电锤钻

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2