- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 5000.5-1998 重型机械通用技术条件 有色金属铸件

标准号:

JB/T 5000.5-1998

标准名称:

重型机械通用技术条件 有色金属铸件

标准类别:

机械行业标准(JB)

英文名称:

General technical conditions for heavy machinery non-ferrous metal castings标准状态:

已作废-

发布日期:

1998-09-30 -

实施日期:

1998-12-01 -

作废日期:

2008-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

207.88 KB

标准ICS号:

冶金>>77.150有色金属产品中标分类号:

冶金>>冶金机械设备>>H90冶金机械设备综合

替代情况:

被JB/T 5000.5-2007替代采标情况:

SN 200/5 NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

JB/T 5000.5-1998 本标准规定了有色金属铸件的技术要求,试验方法,验收规则和标志与证明。 本标准适用于重型 机械中用砂型、金属型、离心铸造方法生产的铜合金、铝合金、锌合金铸件。 (注: 本标准非等效采用了德国西马克公司(SMS)SN200/5《加工规范 铸件》标准。) JB/T 5000.5-1998 重型机械通用技术条件 有色金属铸件 JB/T5000.5-1998

部分标准内容:

JB/T5000.5-1998

本标准非等效采用了德国西马克公司(SMS)SN200/5标准、并结合我国机械行业先进经验而制订。

凡设计图样及技术文件中无特殊要求时。均应符合本标准的规定。本标准由机械工业部冶金设备标准化技术委员会提出并归口。本标准负责起草单位:第-重型机械集闭公司。本标准参加起草单位:西安重型机械研究所。本标准主要起草人:李雪民、耿保华。362

中华人民共和国机械行业标准

重型机械通用技术条件

有色金属铸件

The heavy mechanical general techniques and standardsNon-ferrous casting

1范围

JB/T5000.5--.1998

本标准规定了有色金属铸件的技术要求、试验方法、验收规则和标志与证明,本标准适用于重型机械中用砂型、金属型、离心铸造方法生产的铜合金、铝合金、锌合金铸件。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1173—1995铸造铝合金

GB/T11751997铸造锌合金

GB1176---87铸造铜合金技术条件GB/T 6060.1-

--1997表面粗糙度比较样块铸造表面GB6414---86铸件尺寸公差

3技术要求

3.1化学成分及力学性能

3.1.1铝合金铸件的化学成分及力学性能应符合GB/T1173的规定。3.1.2锌合金铸件的化学成分及力学性能应符合GB/T1175的规定。3.1.3铜合金铸件的化学成分及力学性能应符合GB1176的规定3.1.3.1对承受重载荷、用于关键部位的铜合金铸件,如蜗轮、轮缘、压下螺母和铸件最大尺寸大丁500mm的铜合金铸件,以力学性能为主要验收依据。化学成分允许略有偏差,允许偏差值为各主要成分百分含量上、下限的10%。

般部位且铸件最大尺寸不大于500mm的各种衬套、轴瓦以及滑板类3.1.3.2对承受轻载荷、用于,

铜合金铸件,化学成分或力学性能均可作为验收依据,两项中有·项合格即可视为合格,另-项只作参考,但必须有数据。

3.2尺寸公差及公差带的配置

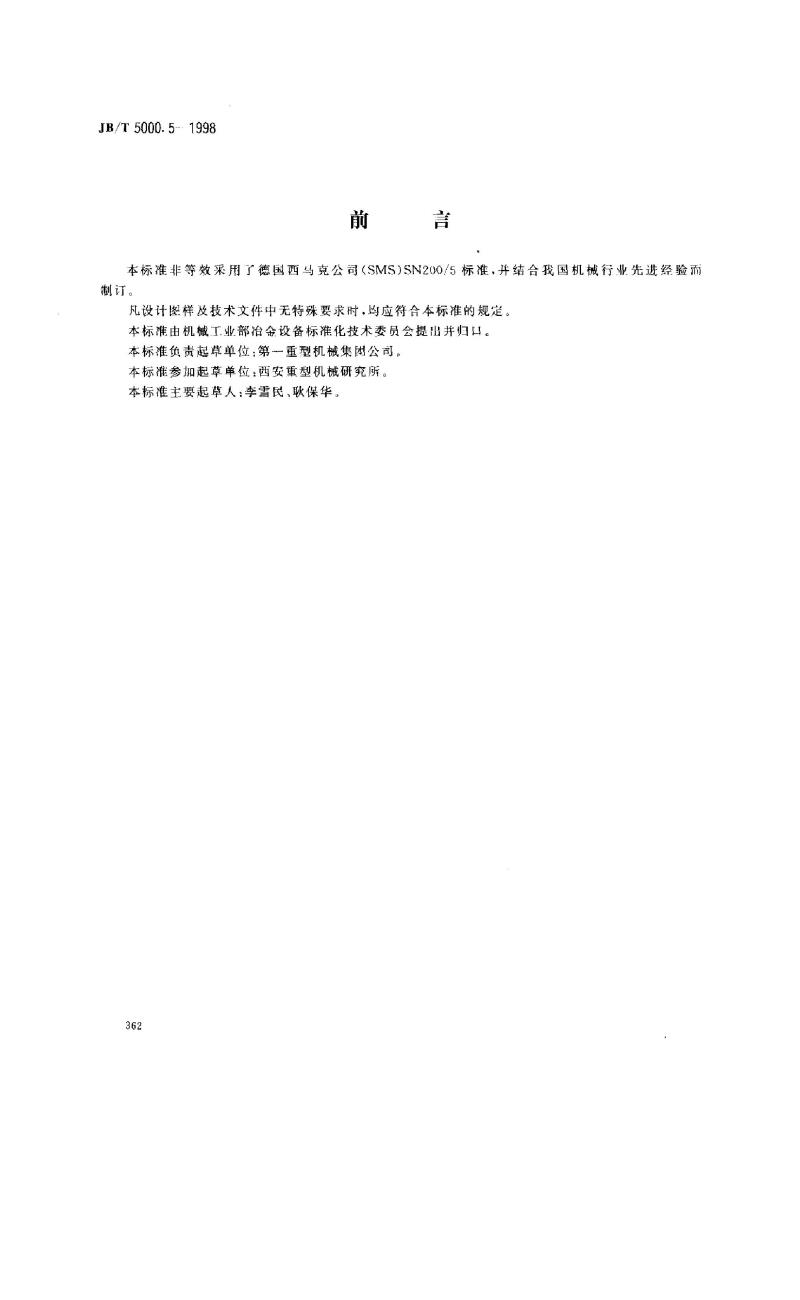

3.2.1尺寸公差应符合GB6414的规定,常用等级代号与公差见表1。同铸件选用同公差等级公差等级按铸件毛坏最大尺寸选取。国家机械工业局1998-09-30批准1998-12-01实施

铸性毛坏基本尺寸

>10~16

≥>16~25

≥25~40

>40~63

>63~100

>100~160

160~250

>250~400

400~630

>6301000

≥1000~1600

>1600~2500

>2500~4000

>4000~6300

≥6300~10000

JB/T5000.5--1998

铸件尺寸公差数值

单件、小批生产按黑线框内的公差等级选圾。CT10

成批、大量生产比单件、小批生产相应提高两级选取公差等级,2

3凡图样及技术文件未作规定时,应符合粗线框中的公差等级。等级

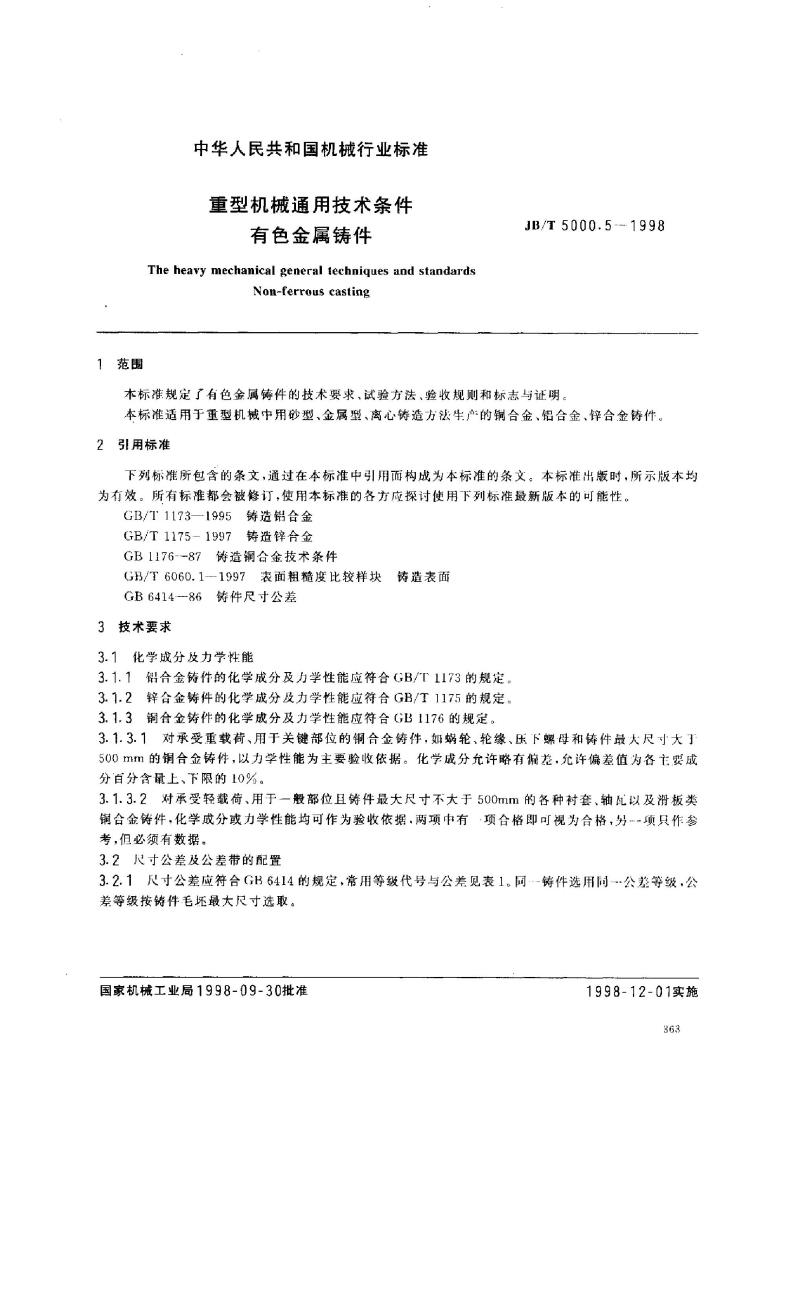

3.2.2公差带--般应对称于铸件毛坏基本尺寸配置,即公差的一半位于正侧,另一半位于负侧(见图1)。有特殊要求时,公差带也可非对称配置但应在图样上标注,铸件基本尺寸

最小极限尺寸

最大极限尺寸

铸件的极限尺寸

铸件毛坏基本尺寸指:

图样中标注的两个非机械加工面间尺寸;一图样中标注的非机械加工内、外径,圆角和圆弧:图样中标注的机械加工尺寸加上加工余量(见图2)。364

JB/T5000.5

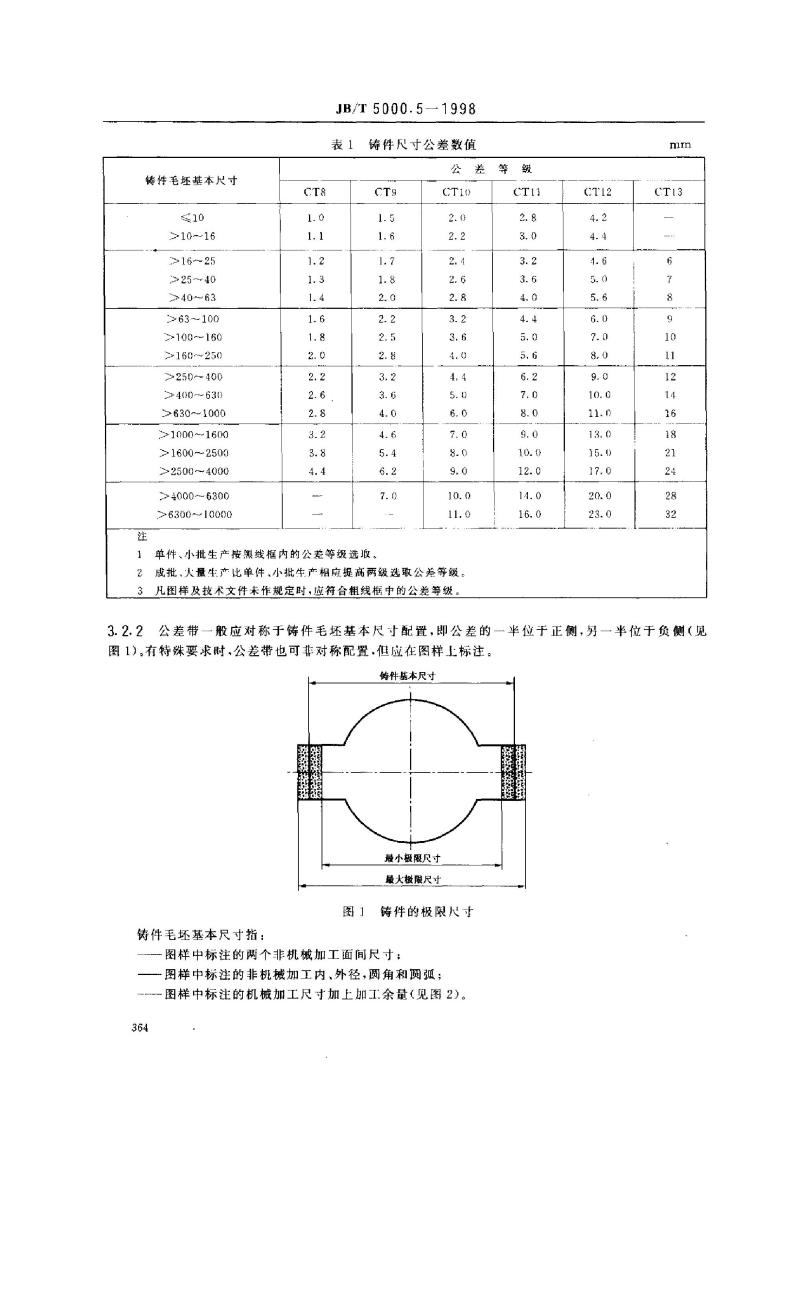

机械加工余量

加工最终表厢

铸件基本尺生

铸件尺寸公差

图2机械加工余量与铸件尺寸公差的关系3.2.3壁厚尺寸公差等级一般可降一级选用。即图样上一般尺寸公差为CT10,则壁厚尺寸公差为3.2.4非机械加工铸造内、外圆角或圆弧,其最小极限尺寸为图样标注尺寸,最大极限尺于为图样标注CT11

尺寸加土公差值。

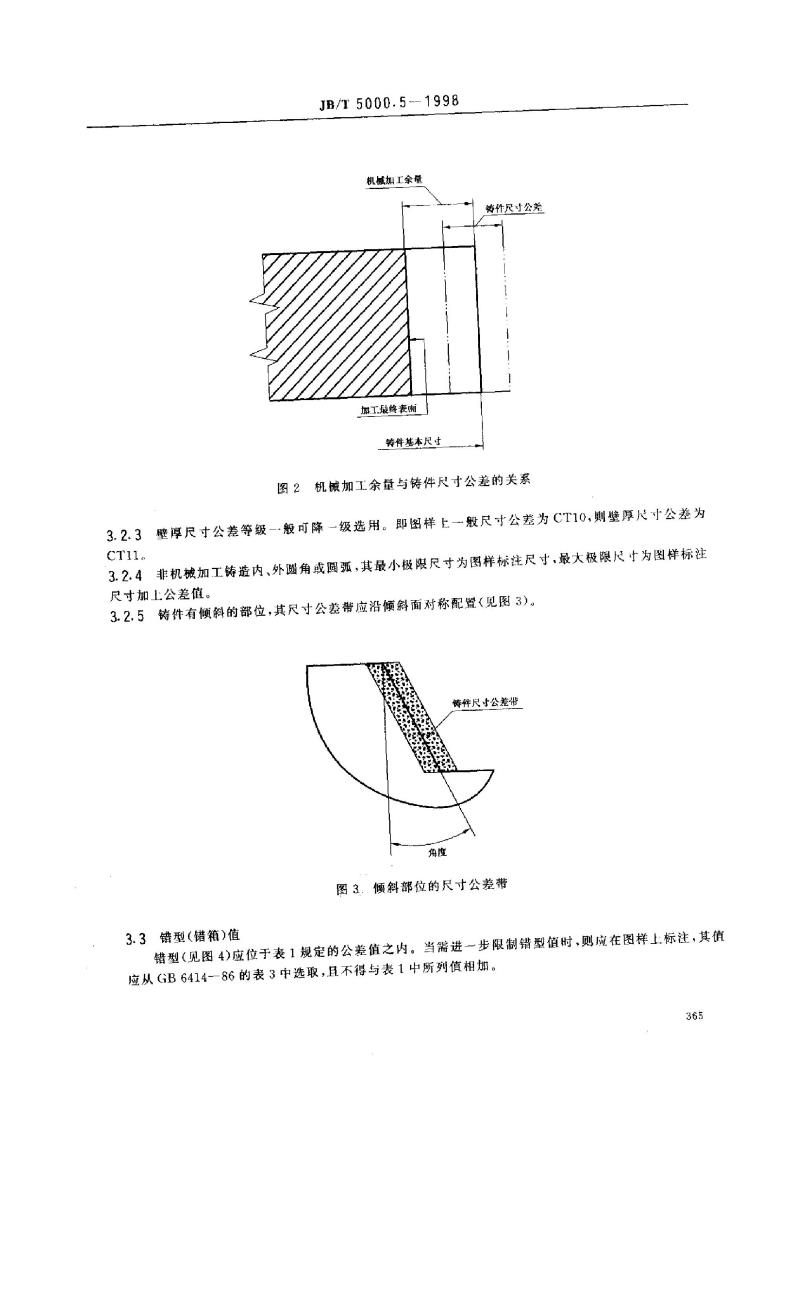

3.2.5铸件有倾斜的部位,其尺寸公差带应沿倾斜面对称配置(见图3)。铸件尺十公差带

图3.倾斜部位的尺寸公差带

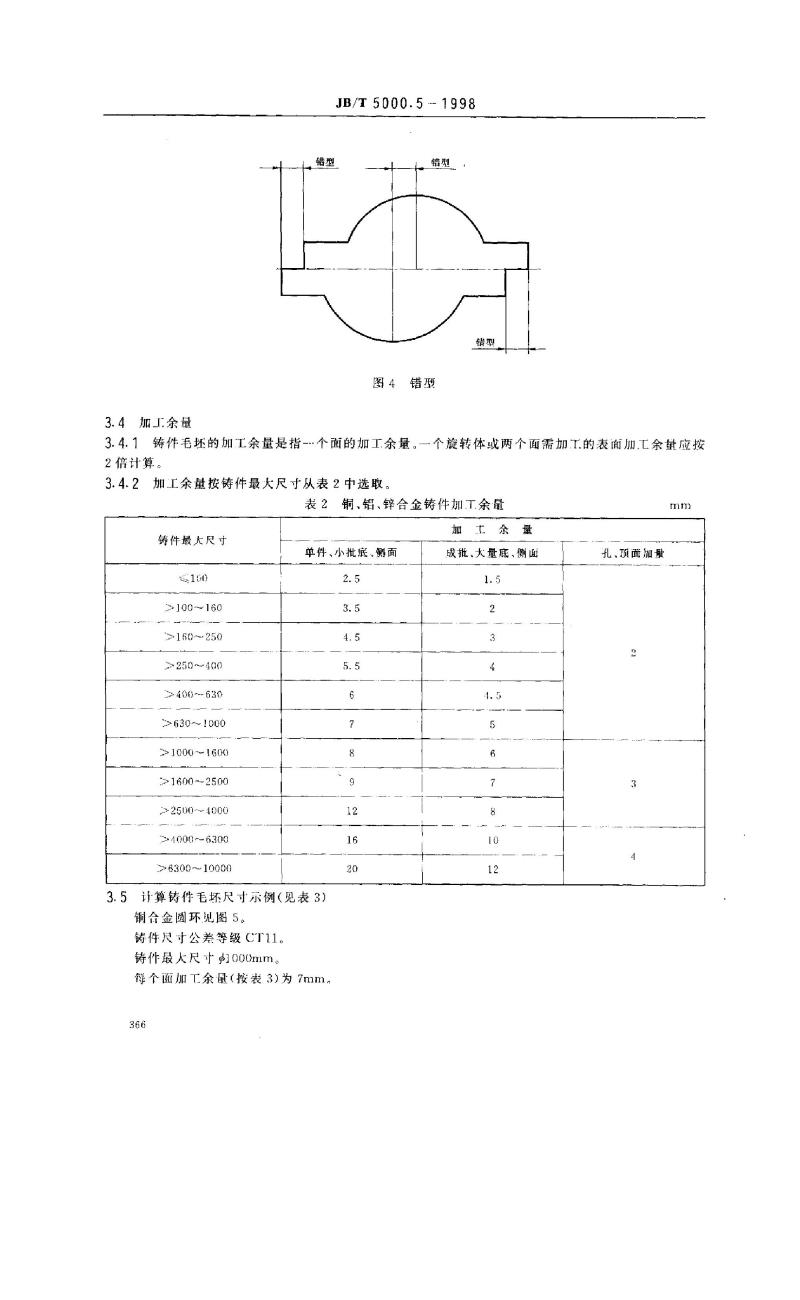

3.3错型(错箱)值

错型(见图4)应位于表1规定的公差值之内。当需进一步限制错型值时、则应在图样上标注,其值应从GB6414--86的表3中选取,且不得与表1中所列值相加。365

3.4加余量

JB/T 5000.5

图4错型

3.4.1铸件毛坏的加工余量是指-个面的加工余量。一个旋转体或两个面需加工.的表面加工余量应按2倍计算,

3.4.2加工余量按铸件最大尺寸从表2中选取。表2铜、铝、锌合金铸件加T.余量铸件最大尺寸

100~160

>160~250

250~400

2400--630

630~1000

>1000~1600

>1600-~2500

?2500~-4000

10006300

>6300~10000

单件、小批底、侧面

3.5计算铸件毛坏尺寸示例(见表3)铜合金圆环图5。

铸件尺寸公差等级CT11。

铸件最大尺寸期000mm。

个面加下余鼠(按表3)为7mm。

加余量

成批、大量底、侧面

孔、顶面加量

加工居尺寸

加工余量

-+-2×7

JB/T5000.5-1998

2X7-2X×2

注:铸件毛坏尺十未计拔模斜度3.6儿何形状、尺寸

图5铜合金圆环

表3尺寸示例

尺寸公差按CT11

最小尺寸

最大尺

铸件的几何形状、尺寸应符合图样或订货技术条件的要求。铸件的儿何形状和尺寸应逐件进行检查,如果是成批生产的铸件,可以抽查,抽查方法由供需双方协商。3.7表面质量要求

3.7.1铸件非加工表面的粗糙度,砂型铸造Rα不大于50μm,金属型和离心铸造Ra不大于25mm。3.7.2铸件表面粗糙度以GB/T6060.1规定的比较样块或自制的比较样件对比检查。比较样件由供需双方协商选定和确定。铸件表面有80%面积不低于比较样块时,则认为合格。铸件表面经检验人员确认不低于比较样件时,也认为合格。3.7.3铸件应清除浇胃口、飞刺等。非加.工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。加工表面上的浇胃口残留量高度按表4的规定。表4加工表面的浇冒口残留量

铸件最大尺寸

>600~1200

3.7.4件上的型砂、芯砂及芯骨应清除干净。烧冒凹残留高度

3.7.5铸件上不允许有冷隔、裂纹、穿透性气孔、缩松、氧化物、夹渣等影响使用性能的缺陷存在。3.7.6铸件非加工表面允许有直径不大于3mm、深度不大了该处壁厚1/3、每平方分米内其数量不多于2处的单个缺陷存在。但在缺陷背面的对应位置上,不允许同时存在缺陷。若有更高要求,应作图样或订货协议中注明。

3.7.7铸件的加工表面允许有经机械加工可以去掉的任何铸造缺陷。但必须对缺陷加以清理,以便确认能否在加工时去掉,

3.7.8铸件必须进行内部缺陷检查时,应在图样中明确规定或在订货协议中商定3.7.9对要求气密性或盛放液体的铸件,应按图样或订货协议的规定进行气密性或渗透性试验。3.8缺陷的修整

3.8.1下列情况不允许修补:

JB/T5000.5---1998

—与易燃、易爆或剧毒物质接触的承压或密封部位;—-承受高溢、高压、强腐蚀的部位螺纹部位、重载荷的主要承载部位:-铸件上的冷隔及严重的砂眼、气孔渣孔、缩松和夹渣等缺陷3.8.2除3.8.1规定的情况外,铸件上需要焊补,并且确定可以焊补的缺陷均要焊补或用其他可行的方法进行修补。

3.8.3焊补时应仔细清理表面,并制定焊接工艺,确保焊接质量。焊接后应进行适当的热处理。3.8.4铸件如发生变形允许矫正。矫正后,应检验几何尺寸及有无裂纹等。4试验方法

4.1铝合金铸件的化学成分及力学性能的试验按GB/T1173的规定4.2锌合金铸件的化学成分及力学性能的试验按GB/T1175的规定,4.3铜合金铸件的化学成分及力学性能的试验按GB1176的规定。5验收规测

5.1检验权利和检验地点

5.1.1铸件应由供方技术检验部门检验和验收。5.1.2需方要求参加供方检验时,双方应商定提交检验的日期。若需方在商定的时间内未能到场,供方可自行检验,并将检验结果提交需方。5.1.3除供需双方商定只能在需方检验外,最终检验应在供方进行。5.1.4供需双方对铸件质量发生争议时,检验可在双方商定的第三方进行。5.2铸件批次的组成

5.2.1同一熔炼炉次,在8h以内注的,总量不超过1000kg,全部铸件采用同一热处理工艺的铸件可视为一个批次进行检验。

5.2.2在生产稳定的情况下(包括原材料、熔炼工艺.试验方法、检验等工序的稳定),在…个班次8h之内浇注的,不同熔炼炉次的同一合金,采用同一一热处理工艺的全部铸件,可视为一个批次进行检验5.2.3不同熔炼炉次的同一合金,浇注一个铸件,符合5.2.2要求的,可作为个批次检验。否则,对各不同熔炼炉次都需要检验其单铸试样的力学性能。5.3试样

5.3.1铜合金铸件单铸试样的形状和尺寸应符合GB1176---87中附录A的规定。5.3.2铅合金铸件单铸试样的形状和尺寸应符合GB/T1173--95中2.3的规定。5.3.3单铸试样的铸型应使用与铸件相同的铸型材料,且应与铸件同批浇注。需热处理后供货的铸件,单铸试样应与铸件一起进行热处理。5.3.4试样因有缺陷而造成试验结果不合格,应重新取样试验,无备用试样时可取本体试样。本体试样的切取部位及尺寸由供需双方商定。5.3.5本体试样的抗拉强度平均值应不小于单铸试样的80%,神长率不小于单铸试样的50%。5.4试验次数、试验结果的评定和复验5.4.1化学成分和力学性能的试验次数为每批取样一组。对试验次数有特殊要求的,应由供需双方协商决定。

5.4.2化学成分试样一组2根,允许首次检验1根。只要其中1根符合要求,则该批合金化学成分为合格。如果两根试样的分析结果都不合格,则该批合金化学成分为不合格。5.4.3力学性能试样一组3根,首次检验1根。测定的力学性能如果符合要求,则该批合金力学性能为合格。如不符合要求,允许用另外2根试样进行复验。368

JB/T 5000.5 .. 1998

5.4.4复验若2根试样都达到要求,则该批合金力学性能仍为合格;若复验结果中仍有1根达不到要求,则该批合金力学性能为不合格。5.5铸件儿何形状、尺寸和表面质量的验收5.5.1铸件凡何形状、尺寸的验收按3.6的规定。5.5.2铸件表面质量的验收按3.7的规定。5.6

试验的有效性免费标准bzxz.net

抗拉试验由于下列情况之一使得试验结果不符合要求时,则该试验无效,应重新进行试验试样在试验机上安装不当或试验机的操作不当;一试样有铸造缺陷或试样切削加工不当;试样断在标距外;

试样拉断后断口上有铸造缺陷。6标志与证明

6.1经检验合格的铸件,应有供方技术检验部门的合格印记。铸件出厂应附有供方技术检验部门签章的质量证明书,证明书应包括下列内容:6.2

a)供方名称:

b)零件号或订货合同号;

c)材质牌号;

d)各项检验结果。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准非等效采用了德国西马克公司(SMS)SN200/5标准、并结合我国机械行业先进经验而制订。

凡设计图样及技术文件中无特殊要求时。均应符合本标准的规定。本标准由机械工业部冶金设备标准化技术委员会提出并归口。本标准负责起草单位:第-重型机械集闭公司。本标准参加起草单位:西安重型机械研究所。本标准主要起草人:李雪民、耿保华。362

中华人民共和国机械行业标准

重型机械通用技术条件

有色金属铸件

The heavy mechanical general techniques and standardsNon-ferrous casting

1范围

JB/T5000.5--.1998

本标准规定了有色金属铸件的技术要求、试验方法、验收规则和标志与证明,本标准适用于重型机械中用砂型、金属型、离心铸造方法生产的铜合金、铝合金、锌合金铸件。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1173—1995铸造铝合金

GB/T11751997铸造锌合金

GB1176---87铸造铜合金技术条件GB/T 6060.1-

--1997表面粗糙度比较样块铸造表面GB6414---86铸件尺寸公差

3技术要求

3.1化学成分及力学性能

3.1.1铝合金铸件的化学成分及力学性能应符合GB/T1173的规定。3.1.2锌合金铸件的化学成分及力学性能应符合GB/T1175的规定。3.1.3铜合金铸件的化学成分及力学性能应符合GB1176的规定3.1.3.1对承受重载荷、用于关键部位的铜合金铸件,如蜗轮、轮缘、压下螺母和铸件最大尺寸大丁500mm的铜合金铸件,以力学性能为主要验收依据。化学成分允许略有偏差,允许偏差值为各主要成分百分含量上、下限的10%。

般部位且铸件最大尺寸不大于500mm的各种衬套、轴瓦以及滑板类3.1.3.2对承受轻载荷、用于,

铜合金铸件,化学成分或力学性能均可作为验收依据,两项中有·项合格即可视为合格,另-项只作参考,但必须有数据。

3.2尺寸公差及公差带的配置

3.2.1尺寸公差应符合GB6414的规定,常用等级代号与公差见表1。同铸件选用同公差等级公差等级按铸件毛坏最大尺寸选取。国家机械工业局1998-09-30批准1998-12-01实施

铸性毛坏基本尺寸

>10~16

≥>16~25

≥25~40

>40~63

>63~100

>100~160

160~250

>250~400

400~630

>6301000

≥1000~1600

>1600~2500

>2500~4000

>4000~6300

≥6300~10000

JB/T5000.5--1998

铸件尺寸公差数值

单件、小批生产按黑线框内的公差等级选圾。CT10

成批、大量生产比单件、小批生产相应提高两级选取公差等级,2

3凡图样及技术文件未作规定时,应符合粗线框中的公差等级。等级

3.2.2公差带--般应对称于铸件毛坏基本尺寸配置,即公差的一半位于正侧,另一半位于负侧(见图1)。有特殊要求时,公差带也可非对称配置但应在图样上标注,铸件基本尺寸

最小极限尺寸

最大极限尺寸

铸件的极限尺寸

铸件毛坏基本尺寸指:

图样中标注的两个非机械加工面间尺寸;一图样中标注的非机械加工内、外径,圆角和圆弧:图样中标注的机械加工尺寸加上加工余量(见图2)。364

JB/T5000.5

机械加工余量

加工最终表厢

铸件基本尺生

铸件尺寸公差

图2机械加工余量与铸件尺寸公差的关系3.2.3壁厚尺寸公差等级一般可降一级选用。即图样上一般尺寸公差为CT10,则壁厚尺寸公差为3.2.4非机械加工铸造内、外圆角或圆弧,其最小极限尺寸为图样标注尺寸,最大极限尺于为图样标注CT11

尺寸加土公差值。

3.2.5铸件有倾斜的部位,其尺寸公差带应沿倾斜面对称配置(见图3)。铸件尺十公差带

图3.倾斜部位的尺寸公差带

3.3错型(错箱)值

错型(见图4)应位于表1规定的公差值之内。当需进一步限制错型值时、则应在图样上标注,其值应从GB6414--86的表3中选取,且不得与表1中所列值相加。365

3.4加余量

JB/T 5000.5

图4错型

3.4.1铸件毛坏的加工余量是指-个面的加工余量。一个旋转体或两个面需加工.的表面加工余量应按2倍计算,

3.4.2加工余量按铸件最大尺寸从表2中选取。表2铜、铝、锌合金铸件加T.余量铸件最大尺寸

100~160

>160~250

250~400

2400--630

630~1000

>1000~1600

>1600-~2500

?2500~-4000

10006300

>6300~10000

单件、小批底、侧面

3.5计算铸件毛坏尺寸示例(见表3)铜合金圆环图5。

铸件尺寸公差等级CT11。

铸件最大尺寸期000mm。

个面加下余鼠(按表3)为7mm。

加余量

成批、大量底、侧面

孔、顶面加量

加工居尺寸

加工余量

-+-2×7

JB/T5000.5-1998

2X7-2X×2

注:铸件毛坏尺十未计拔模斜度3.6儿何形状、尺寸

图5铜合金圆环

表3尺寸示例

尺寸公差按CT11

最小尺寸

最大尺

铸件的几何形状、尺寸应符合图样或订货技术条件的要求。铸件的儿何形状和尺寸应逐件进行检查,如果是成批生产的铸件,可以抽查,抽查方法由供需双方协商。3.7表面质量要求

3.7.1铸件非加工表面的粗糙度,砂型铸造Rα不大于50μm,金属型和离心铸造Ra不大于25mm。3.7.2铸件表面粗糙度以GB/T6060.1规定的比较样块或自制的比较样件对比检查。比较样件由供需双方协商选定和确定。铸件表面有80%面积不低于比较样块时,则认为合格。铸件表面经检验人员确认不低于比较样件时,也认为合格。3.7.3铸件应清除浇胃口、飞刺等。非加.工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。加工表面上的浇胃口残留量高度按表4的规定。表4加工表面的浇冒口残留量

铸件最大尺寸

>600~1200

3.7.4件上的型砂、芯砂及芯骨应清除干净。烧冒凹残留高度

3.7.5铸件上不允许有冷隔、裂纹、穿透性气孔、缩松、氧化物、夹渣等影响使用性能的缺陷存在。3.7.6铸件非加工表面允许有直径不大于3mm、深度不大了该处壁厚1/3、每平方分米内其数量不多于2处的单个缺陷存在。但在缺陷背面的对应位置上,不允许同时存在缺陷。若有更高要求,应作图样或订货协议中注明。

3.7.7铸件的加工表面允许有经机械加工可以去掉的任何铸造缺陷。但必须对缺陷加以清理,以便确认能否在加工时去掉,

3.7.8铸件必须进行内部缺陷检查时,应在图样中明确规定或在订货协议中商定3.7.9对要求气密性或盛放液体的铸件,应按图样或订货协议的规定进行气密性或渗透性试验。3.8缺陷的修整

3.8.1下列情况不允许修补:

JB/T5000.5---1998

—与易燃、易爆或剧毒物质接触的承压或密封部位;—-承受高溢、高压、强腐蚀的部位螺纹部位、重载荷的主要承载部位:-铸件上的冷隔及严重的砂眼、气孔渣孔、缩松和夹渣等缺陷3.8.2除3.8.1规定的情况外,铸件上需要焊补,并且确定可以焊补的缺陷均要焊补或用其他可行的方法进行修补。

3.8.3焊补时应仔细清理表面,并制定焊接工艺,确保焊接质量。焊接后应进行适当的热处理。3.8.4铸件如发生变形允许矫正。矫正后,应检验几何尺寸及有无裂纹等。4试验方法

4.1铝合金铸件的化学成分及力学性能的试验按GB/T1173的规定4.2锌合金铸件的化学成分及力学性能的试验按GB/T1175的规定,4.3铜合金铸件的化学成分及力学性能的试验按GB1176的规定。5验收规测

5.1检验权利和检验地点

5.1.1铸件应由供方技术检验部门检验和验收。5.1.2需方要求参加供方检验时,双方应商定提交检验的日期。若需方在商定的时间内未能到场,供方可自行检验,并将检验结果提交需方。5.1.3除供需双方商定只能在需方检验外,最终检验应在供方进行。5.1.4供需双方对铸件质量发生争议时,检验可在双方商定的第三方进行。5.2铸件批次的组成

5.2.1同一熔炼炉次,在8h以内注的,总量不超过1000kg,全部铸件采用同一热处理工艺的铸件可视为一个批次进行检验。

5.2.2在生产稳定的情况下(包括原材料、熔炼工艺.试验方法、检验等工序的稳定),在…个班次8h之内浇注的,不同熔炼炉次的同一合金,采用同一一热处理工艺的全部铸件,可视为一个批次进行检验5.2.3不同熔炼炉次的同一合金,浇注一个铸件,符合5.2.2要求的,可作为个批次检验。否则,对各不同熔炼炉次都需要检验其单铸试样的力学性能。5.3试样

5.3.1铜合金铸件单铸试样的形状和尺寸应符合GB1176---87中附录A的规定。5.3.2铅合金铸件单铸试样的形状和尺寸应符合GB/T1173--95中2.3的规定。5.3.3单铸试样的铸型应使用与铸件相同的铸型材料,且应与铸件同批浇注。需热处理后供货的铸件,单铸试样应与铸件一起进行热处理。5.3.4试样因有缺陷而造成试验结果不合格,应重新取样试验,无备用试样时可取本体试样。本体试样的切取部位及尺寸由供需双方商定。5.3.5本体试样的抗拉强度平均值应不小于单铸试样的80%,神长率不小于单铸试样的50%。5.4试验次数、试验结果的评定和复验5.4.1化学成分和力学性能的试验次数为每批取样一组。对试验次数有特殊要求的,应由供需双方协商决定。

5.4.2化学成分试样一组2根,允许首次检验1根。只要其中1根符合要求,则该批合金化学成分为合格。如果两根试样的分析结果都不合格,则该批合金化学成分为不合格。5.4.3力学性能试样一组3根,首次检验1根。测定的力学性能如果符合要求,则该批合金力学性能为合格。如不符合要求,允许用另外2根试样进行复验。368

JB/T 5000.5 .. 1998

5.4.4复验若2根试样都达到要求,则该批合金力学性能仍为合格;若复验结果中仍有1根达不到要求,则该批合金力学性能为不合格。5.5铸件儿何形状、尺寸和表面质量的验收5.5.1铸件凡何形状、尺寸的验收按3.6的规定。5.5.2铸件表面质量的验收按3.7的规定。5.6

试验的有效性免费标准bzxz.net

抗拉试验由于下列情况之一使得试验结果不符合要求时,则该试验无效,应重新进行试验试样在试验机上安装不当或试验机的操作不当;一试样有铸造缺陷或试样切削加工不当;试样断在标距外;

试样拉断后断口上有铸造缺陷。6标志与证明

6.1经检验合格的铸件,应有供方技术检验部门的合格印记。铸件出厂应附有供方技术检验部门签章的质量证明书,证明书应包括下列内容:6.2

a)供方名称:

b)零件号或订货合同号;

c)材质牌号;

d)各项检验结果。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T8368.1-1996 电锤钻

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3235-1999 人造金刚石烧结体磨耗比测定方法

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T6619.1-1999 轻型机械密封 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2