- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 91020-1998 不锈钢设备制造工艺规程

标准号:

FZ/T 91020-1998

标准名称:

不锈钢设备制造工艺规程

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

1998-10-07 -

实施日期:

1998-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

848.26 KB

标准ICS号:

纺织和皮革技术>>59.120纺织机械中标分类号:

纺织>>纺织机械与器具>>W91纺织机械零部件

替代情况:

FJ/Z 117-1980

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了纺织机械不锈钢设备的材料、成型加工、焊接飞表面处理及质量检验。本标准适用于化纤、印染及其他纺织机械等不锈钢设备及构件。 FZ/T 91020-1998 不锈钢设备制造工艺规程 FZ/T91020-1998

部分标准内容:

FZ/T91020—1998

随着机械制造技术的发展,新工艺、新技术、新设备的应用越来越多。本标准是结合GB150、GB151等有关标准的贯彻、实施,对原FJ/Z117-—1980标准的修订。本标准规定了纺织机械不锈钢设备的材料、成型加工、焊接、表面处理及质景检验,作为行业内不锈钢设备及构件的制造、检验依据。本标准自实施之啰起,代替FJ/Z117—1980。本标准由原中国纺织总会技术装备部提出。本标准由无锡纺织机械研究所归口。本标准起草单位:上海二纺机股份有限公司、郑州纺织机械厂、邵阳第二纺织机械厂、无锡纺织机械研究所。

本标准主要起草人:李剑峰、叶涌敏、杨九彬、王锦城。262

1范围

中华人民共和国纺织行业标准

不锈钢设备制造工艺规程

Manufacturing standard of the stainless steel equipmentFZ/T 91020—1998

代替FJ/Z117—1980

本标准规定了纺织机械不锈钢设备的材料、成型加工、焊接、表面处理及质量检验。本标准适用于化纤、印染及其他纺织机械等不锈钢设备及构件。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150--1998钢制压力容器

GB 151-1989

钢制管壳式换热器

GB/T985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T 986—1988

埋弧焊焊缝坡口的基本形式与尺寸表面粗糙度参数及其数值

GB/T 1031-1995

GB/T 1804—1992

一般公差线性尺寸的未注公差

GB/T 2100—1980

不锈耐酸钢铸件技术条件

GB/T 4334.5--1990

GB/T 12771—1991

GB 13296-1991

JB 4730—-1994

JB 1127—-1982

不锈钢硫酸-硫酸铜腐蚀试验方法流体输送用不锈钢焊接钢管

锅炉、热交换器用不锈钢无缝钢管压力容器无损检测

钢制焊接球形储罐技术条件

JB/T 4735--1997

JB 4708-1992

钢制焊接常压容器

钢制压力容器焊接工艺评定

JB 4728—1994

压力容器用不锈钢锻件

国发【1982]22号

劳锅字[19908号

劳人锅[1988]1号

3材料

3.1材料选用

锅炉压力容器安全监察暂行条例压力容器安全技术监察规程

锅炉压力容器焊工考试规则

3.1.1用于制造化纤、印染和其他纺织机械设备的不锈钢板、棒、管、丝及型材等材料(下称原材料)以及不锈钢焊条、焊丝、焊剂等焊接材料(下称焊接材料)都必须具有质量证明书或质量保证书。3.1.2不锈钢原材料和焊接材料应符合有关国家标准及订货协议中规定的补充技术条件,焊剂应符合有关标准和样本规定。

国家纺织工业局1998-10-07批准1998-11-01实施

3.2原材料及焊接材料的验收

FZ/T 91020—1998

3.2.1不锈钢原材料及焊接材料到货后,检验部门根据供应部门提供的有关质量证明书或复印件,按照有关标准和定货协议书中所规定的其他技术条件进行检查验收,确认无误后方准人库。3.2.2属于下列情况之者,检验部门应按有关标准或定货协议进行复验:a)缺质量证明书(压力容器除外)或质量证明书项目不全的材料;b)在定货协议上有特殊要求项目的材料;c)对资料数据有怀疑的材料。

3.2.3严禁使用未经检验部门验收的各种材料。3.2.4原材料检验内容如下(具体检验项目按设计图纸要求):a)化学成分;

b)交货状态;

c)力学性能;

d)耐腐蚀性能;

e)表面质量(对于有一定粗糙度要求的设备需用80~100号砂布抛光后检查表面质量);f)定货协议中规定的其他特殊要求。3.2.5焊接材料的检验内容

必须对焊材的外观质量、焊条药皮偏心度、焊接工艺性能进行检验。必要时可对焊材的化学成分、熔敷金属的力学性能和耐腐蚀性能等进行抽检。3.2.6腐蚀试验方法推荐选用GB/T4334.5的规定。3.2.7检验规则应按国家标准及有关规定进行。3.2.8进口的原材料和焊接材料按订货合同及有关协议规定的供货标准验收,如没有规定时,可按出口国国家标准验收。

3.3原材料和焊接材料的管理

3.3.1原材料人库要按类别、牌号、炉批号(压力容器类产品)、规格和热处理状态分类放置,并作明确标记。

原材料应存放在不受雨雪侵袭的干燥的仓库内。3.3.3

3原材料的搁置要稳妥,堆放要整齐,要防止损伤(磕碰、划痕、压痕)和弯曲,散装的光亮板材应立放在15°斜度的木架上(根据产品的具体要求采取适当的保护措施)。3.3.4原材料吊运时链条、钢丝绳应用木板或软质材料隔开,防止变形和损伤表面质量。3.3.5焊接材料库房应于燥、通风、防潮,焊材应放置在离墙及离地大于300mm的架子上。3.3.6焊接材料需作好标记,专人管理,并要严格执行烘干、管理、发放、回收等制度。3.4用于压力容器受压元件的不锈钢原材料及焊接材料的验收、管理、发放除应按上述各条进行外,还应按国务院《锅炉压力容器安全监察暂行条例》和劳动部压力容器安全技术监察规程》、GB150、GB151及各制造厂的《压力容器制造质量保证手册》的有关规定进行。4成型加工

4.1制造环境准备

4.1.1生产场地和在制品堆放场地须经常保持清洁,无垃圾、无铁屑、无油污。4.1.2来料及在制品应放在木质、橡胶及其他软质材料垫板上或工位容器中,不得与地面直接接触。4.1.3尽量不与碳钢件同时间、同场地混合生产,有条件的单位或批量大的零部件要设立专用场地。4.1.4禁止直接踩踏不锈钢表面。如进入产品内工作,则必须铺橡胶、毯子等或穿无钉鞋。4.2划线

4.2.1划线应在清洁的木板上或在光洁的平台上进行,平台表面粗糙度R。的最大允许值为6.3μm。264

FZ/T 91020--1998

划线时,除切割线与钻孔定位线可用钢质划针及打洋冲眼外,其他线均应用专用金属划线笔或无腐蚀性涂料进行划线。

4.2.2批量生产时应尽量采用样板划线,样板可用镀锌铁皮制成,样板不得有锈蚀,并经检验合格后方可使用。

4.2.3对冷轧光亮板或经过抛光的板材,应在板面上贴可剥性塑料薄膜后,进行划线、下料、成型等加工。

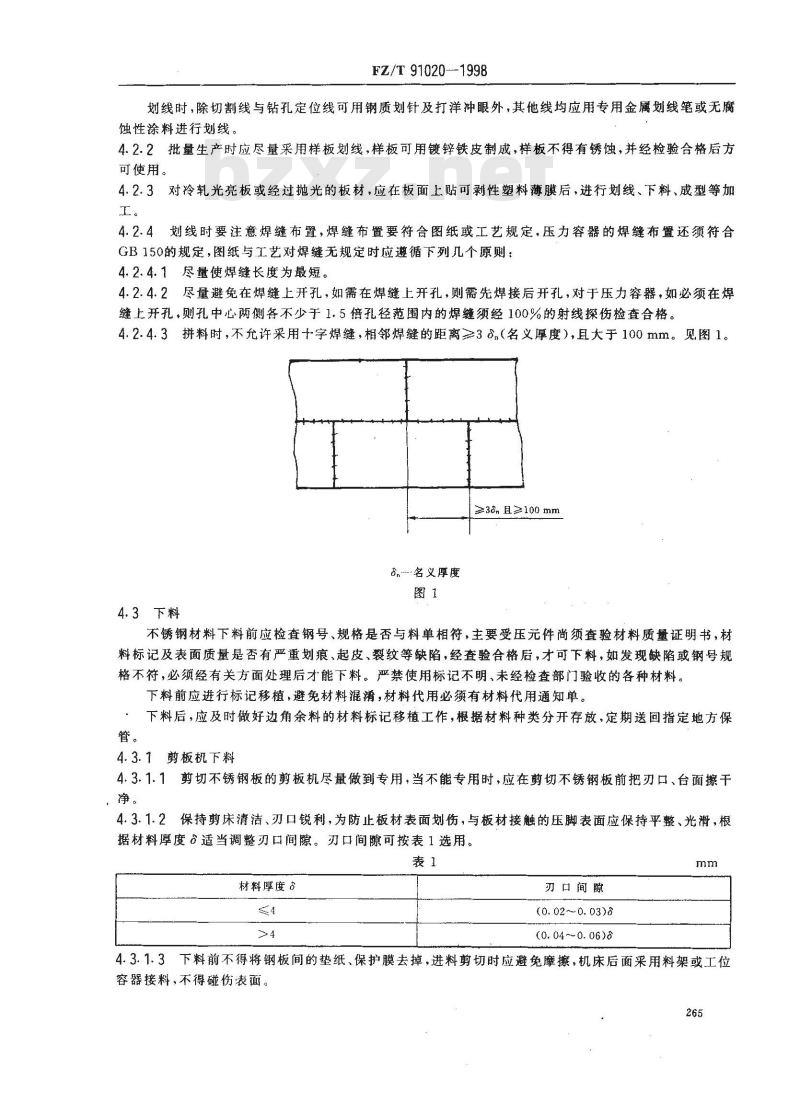

4.2.4划线时要注意焊缝布置,焊缝布置要符合图纸或工艺规定,压力容器的焊缝布暨还须符合GB150的规定,图纸与工艺对焊缝无规定时应遵循下列几个原则:4.2.4.1尽量使焊缝长度为最短。4.2.4.2尽量避免在焊缝上开孔,如需在焊缝上开孔,则需先焊接后开孔,对于压力容器,如必须在焊缝上开孔,则孔中心两侧各不少于1.5倍孔径范围内的焊缝须经100%的射线探伤检查合格。4.2.4.3拼料时,不允许采用十字焊缝,相邻焊缝的距离≥39(名义厚度),且大于100mm。见图1。≥33,且≥100 mm

名义厚度

4.3下料

不锈钢材料下料前应检查钢号、规格是否与料单相符,主要受压元件尚须查验材料质量证明书,材料标记及表面质量是否有严重划痕、起皮、裂纹等缺陷,经查验合格后,才可下料,如发现缺陷或钢号规格不符,必须经有关方面处理后才能下料。严禁使用标记不明、未经检查部门验收的各种材料。下料前应进行标记移植,避免材料混淆,材料代用必须有材料代用通知单。下料后,应及时做好边角余料的材料标记移植工作,根据材料种类分开存放,定期送回指定地方保管。

4.3.1剪板机下料

4.3.1.1剪切不锈钢板的剪板机尽量做到专用,当不能专用时,应在剪切不锈钢板前把刃口、台面擦干净。

4.3.1.2保持剪床清洁、刃口锐利,为防止板材表面划伤,与板材接触的压脚表面应保持平整、光滑,根据材料厚度适当调整刃口间隙。刃口间隙可按表1选用。表1

材料厚度?

刃口间隙

(0. 02 ~0. 03)8

(0. 04 ~ 0. 06)8

4.3.1.3下料前不得将钢板间的垫纸、保护膜去掉,进料剪切时应避免摩擦,机床后面采用料架或工位容器接料,不得碰伤表面。

FZ/T91020--1998

4.3.1.4板材的剪口和边缘不应有裂缝、压痕、撕裂等现象。4.3.1.5拼料时一般不得用不同牌号的钢板拼成同一件。材料代用必须有代料通知单。4.3.1.6剪好的材料,应整齐地放置在底架上,以防损伤表面。4.3.2锯床及砂轮切割机下料

4.3.2.1锯床与砂轮切割机的工作台及钳口必须保持清洁,不得有铁屑、油污、锈斑等脏物。4.3.2.2切割后不经机械加工的毛坏表面,应用木板或紫铜皮垫在钳口上,再进行切割以免夹伤。4.3.2.3切割后的零件,应清除快口,并放在木板或软质材料上,堆放整齐,避免碰伤。4.3.3厚度超过剪板机剪切能力的不锈钢板下料或形状复杂的不锈钢板下料,可采用等离子切割,为防止切割时飞溅,可事先在切割线周围涂刷白垩粉,其下料边缘须经机械加工或砂轮磨削,去除氧化皮至显露金属光泽。

4.3.4厚度超过等离子切割能力的不锈钢及厚度超过剪板机剪切能力的窄而长的不锈钢板条料和型材,可采用刨床下料或其他机械加工方法下料。4.4成型

4.4.1成型一般在冷态下进行,所用成型设备、工具、模具、操作平台的工作表面要保持清洁;无铁锈、铁屑、油污等脏物,其表面粗糙度最大值为6.3um,应特别注意在加工过程中保持其工作表面的光滑和清洁。

4.4.2不锈钢平整、成型、修整等工艺尽量采用机械方法,如需手工加工,可在平台上用木榔头、不锈钢榔头、紫铜椰头或硬橡胶榔头进行,其工作表面粗糙度最大值为6.3μum。避免使用铁榔头,工作表面不得留有榔头印痕。

4.4.3简体卷圆

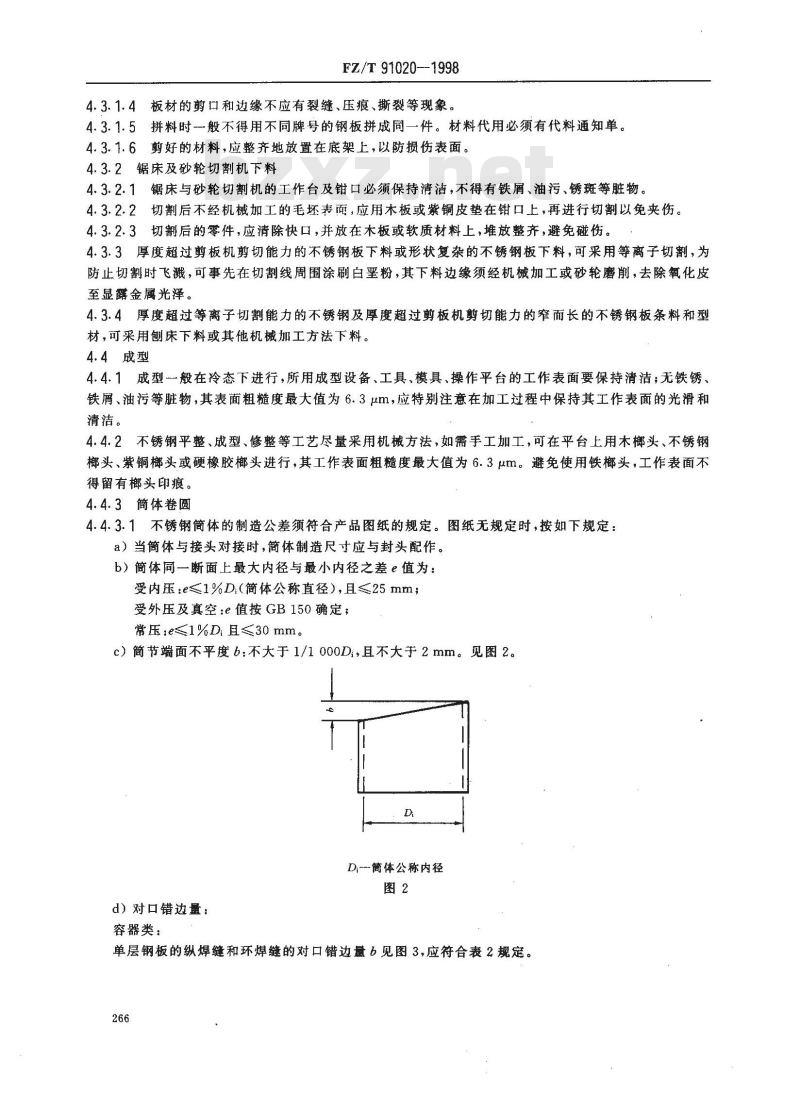

4.4.3.1不锈钢简体的制造公差须符合产品图纸的规定。图纸无规定时,按如下规定:a)当筒体与接头对接时,简体制造尺寸应与封头配作。b)简体同一断面上最大内径与最小内径之差e值为:受内压:e≤1%D(简体公称直径),且≤25mm;受外压及真空:e值按GB150确定;常压:e≤1%D且≤30mm。

c)筒节端面不平度b:不大于1/1000D,且不大于2mm。见图2。D-简体公称内径

d)对口错边量:

容器类:

单层钢板的纵焊缝和环焊缝的对口错边量6见图3,应符合表2规定。266

对马处钢板的名义度

FZ/T 91020---1998

接焊接类别分的对口错边量

1/1致不大

环辉髓

1/4 0m

1/8月不大于20

复合钢被的麸焊缝和环烊缝的对口错边最不大于板复层厚度?的50%,三不大手2mm。见图4。

非容馨类钢板的纵焊缝和环辉缝的错边量可参照热行。图4

e)简体因焊接在环尚和轴向形成的楼角度E≤0.1十2mm,三不大于5mm图5。一月不小于300mm

D直不小300mm

f)简体直线度AL≤2L/1000(L为简体长度,mm)且≤20mm。有内件装配要求的容器,AL按图样267

要求。

4.4.4压延

FZ/T 91020--1998

4.4.4.1用于冷压延的材料,要求为固溶状态或稳定化处理交货的不锈钢板。4.4.4.2热压延时,毛坏加热不得增碳和过烧,对于0Cr19Ni9钢板,热压延始压溫度为1130℃~1180℃,终压温度为810℃~850℃。4.4.4.3凡图纸有抗晶间腐蚀要求的经热压延的不锈钢零件(包括封头)须带试样板,试样板与零件同炉作相应固溶处理,并对试样板进行晶间腐蚀试验。或者采取可靠的工艺措施以保证攀件能抗晶间腐蚀的要求。

4.4.4.4封头压制

焊缝正面应位于封头外侧,封头外侧过渡区直边部分的焊缝在压型前需磨平,封头内侧的焊缝在压制前须全部磨平。

封头压公差须符合产品图纸的要求,无规定时,应符合如下要求:a)封头需拼料时,封头各不相交焊键之间最小距离应不小于板料名义厚度的3倍,且不小于100mm。

封头由瓣片和顶圆板拼接制成时,焊缝方向只允许是径向和环向,见图6。图6

b)球形封头成型后的最小壁厚不得小于图样,厚度的85%,其他各类封头成型后的最小壁厚木得小于图样厚度的90%,但无折边平封头应等于图样厚度。对手压力容器,其最小厚度不得小于名义厚度.减去钢板厚度负偏差C。

c)各类型封头直边部分的纵向皱折深度不大于2mm,对于压力容器,则不大于1.5mm。d)折边和无折边的平封头、锥形封头、无折边球形封头、碟形和椭圆形封头的加工允差应符合表3的要求,见图7、图8、图9。

公称直径免费标准下载网bzxz

无折边球形封头AD

其他形式封头△DN

最大与最小直径之差。

表面局部凹凸量 C

直边高度允差Ah2

800≤Dm

1300≤DN

1700≤D

2 600≤DN

3200≤DN

公称直径

曲面高度充差h

封头全商充差

端面斜度AF

折进平封头

无新边

无折边球形头

FZ/T91020-1998

表3(完)

1 300DN

雄形封头

碟形封头

1700≤D

2 600≤D

糖形封头

3200≤D

e)对于压力容器,用弦长不小于3/4D(D为封头设计内直径)的内样板,检查椭圆形、碟形,球形及折边锥形封头内表面的形状差,其最大间隙不得大于1.25%D,见图10。269

FZ/T 91020-1998

f)球壳或球形封头分瓣冲压的瓣片尺寸允差按JB1127的规定。g)封头不允许有裂缝等缺陷。

h)热压不锈钢封头等固溶处理时,要采取防变形措施,如采用十字撑加固等方法。i)封头也可采用旋压制造工艺。4.4.5管子弯曲

4.4.5.1般采用冷弯。当热弯时应避免渗碳,尽可能加热后一次完成,弯后需固溶处理和酸洗钝化处理。

4.4.5.2弯管后,弯管外侧不得有裂纹及较深的划痕,内侧不得有明显的皱纹。4.4.5.3受压管路弯曲后,管子对接处焊缝内径、换热器的U型弯管内径应能通过直径为85%管子内径的钢球。

4.4.6折边

4.4.6.1折边圆角半径一般不小于板材厚度。4.4.6.2180°折边时,抛光纹路应与板材的轧制纹路一致,折边的折线尽可能与轧制纹路方向垂直以防裂开,否则抛光后折边。

4.4.6.3折边应轮廓清楚,外形平直、无压痕,在1m长内,两端角度误差不大于1°30°。4.5公差

未注公差尺寸的机械加工件表面的公差按GB/T1804规定的IT14级,未注公差尺寸的非机械加工件表面的公差按IT16级。若未注公差尺寸为长度时,则长度尺寸公差按上述公差的士1/2IT。4.6铸造

4.6.1关键铸件应编制铸造工艺卡片,内容包括:工艺简图、浇注系统尺寸位置、主要工艺参数(缩水率、加工余量、分型负数等)操作注意事项等。4.6.2造型和制芯时,注意加强铸型及型芯的退让性泥芯出气通道。4.6.3采用耐火度较高的涂料,如:刚玉粉涂料等。4.6.4熔炼工艺规程要有完善的测温手段,定时检测钢水温度,尤其是浇注温度。4.6.5铸件带进行热处理,其规范符合表4的规定。表4

ZG0Cr18Ni9

ZG1Cr18Ni9

ZG1Cr18Ni9Ti

ZG1Cr18Ni12Mo2Ti

ZG1C124Ni20M02Cu3

热处理规范

加热温度,℃

1080~1130

1 050~1100

950~1050

1100~1150

1100~1150

冷却介质

FZ/T 91020---1998

4.6.6铸件表面要清理干净,包括去除冒口、浇口、飞边、毛刺等,不得有残留砂子、杂物。4.6.7要求振动时效的铸件,按双方规定进行。4.6.8对于形状复杂或表面要求高的小件,要求采用精密铸造方法生产应在技术条件中注明4.7锻造

4.7.1不锈钢锻件中的I、I级锻件要绘制锻件图,亚、V级锻件要制定锻造工艺卡。原材料在加热前和锻造过程中应仔细检查,如发现有裂纹、起皮等缺陷,应完全清除后方能加热4.7.2

锻造。

4.7.3为防止锻件加热时的增碳,加热时不允许与其他钢材紧密接触,加热可采用电炉、煤气炉或反射炉,炉子气氛应垦中性或弱氧化性。4.7.4为防止锻造裂缝,应严格控制始锻温度和终锻温度,各种钢号的锻造温度范围可参见表5。表5

1Cr18Ni9

1Cr18Ni9Ti

OCr18Ni9Ti

oCr19Ni9

OCr18Ni12Mo2Ti

0Cr18Ni12Mo2Cu2

00Cr18Ni10

00Cr19Ni11

OCr17Ni12Mo2

00Cr17Ni14M02

0Cr19Ni13Mo3

00Cr19Ni13Mo3

日本JIS

SUS302

SUS321

SUS304

SUS316J1

SUS304L

SUS316

SUS316L

SUS317

SUS317L

4.7.5压力容器锻件按JB4728的规定。4.8热处理

美国AISI

始锻温度

终锻温度

保温时间:

t=K·D

t:保温时间,min

K,单位厚度的

保温时间,K=

0. 5~ 1 min/

D; 坏料的直径

戏厚度,mm

4.8.1奥氏体不锈钢锻件,必须经固溶处理,并进行耐腐蚀试验。固溶处理规范见表6(供参考)。表6:

1Cri8Ni9

1Cr18Ni9Ti

1Cr18Ni11Nb

OCr18Ni9Ti

OCr19Ni9

OCr18Ni12Mo2Ti

0Cr18Ni12Mo2Cu2

日本JIS

SUS302

SUS321

SUS304

SUS316J1

美国AISI

固溶处理工艺

1100~1150℃水冷

950~1050℃水冷

1 100~1 150 C水冷

950~1050℃水冷

1000~1150℃水冷

1010~1120:℃水冷

1 010~1120℃水冷

硬度,HB

≤145

≤200

00Cr18Ni10

00Cr19Ni11

OCr17Ni12Mo2

00Cr17Ni14Mo2

OCr19Ni13Mo3

00Cr19Ni13Mo3

00Cr18Ni11Nb

FZ/T 91020—1998

表6(完)

日本JIS

SUS304L

SUS316

SUS316L

SUS317

SUS317L

SUS347

美国AISI

固落处理工艺

1050~1100℃水冷

1010~1120℃水冷

1010~1120℃水冷

1010~1150℃水冷

1010~1120水冷

1010~1120℃水冷

980~1050℃水冷

硬度,HB

4.8.2机加工、冷作成型或焊接结构需消除应力,确保尺寸稳定性的零部件可采用下列工艺之一进行消除应力处理。

a)将零部件加热到380~420℃,保温8~12h,然后空气冷却。b)采用喷砂或喷丸处理。

c)应用振动消除应力处理。

4.9组装

4.9.1组装时,零件需经选配或调整,应避免强行组装以提高装配精度,防止焊接裂纹和减少内应力。组装时,环焊缝对口错边量b,按4.4.3.1之d)要求:对接环焊缝处形成的棱角度E,按4.4.3.1之e)要求,简体直线度△L,按 4.4.3.1之f)要求。4.9.2组装对接时,相邻簡节的纵焊缝之间的距离或封头焊缝的端点与相邻簡节纵焊缝之间的距离应大于38,且不小于100mm。

4.9.3法兰面应垂直于接管或简体的主轴中心线,安装接管法兰应保证法兰面的水乎或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100 mm时,按100 mm计算),且不大于3mm。

4.9.4接管法兰上螺丝通孔应对称地分布在壳体主轴中心线两侧(见图11),有特殊要求时应按图样上规定。

4.9.5容器上凡被支座、补强圈和垫板等覆盖的焊缝均应打磨至与母材齐平。对压力容器,须在执行GB150第10.8.2.1之i)的规定后,再将焊缝打磨至平。4.9.6组装时所用的临时工艺搭子、楔铁等必须与产品同材质,点固焊所用的焊接材料需与被焊接产品同材质,如发现点固焊缝有纹缺陷应及时铲掉重焊。4.9.7制造中应避免钢板表面的机械损伤,不锈耐酸钢容器的表面如有局部伤痕、刻槽等影响耐腐蚀272

FZ/T91020-1998

性能的缺陷应予修磨,修磨深度不应超过钢板厚度的负偏差值。4.9.8根据焊接的应力和变形规律,在组焊时要采取适当措施,减少焊后变形和矫正工作。4.9.9根据生产批量或产品结构相似的情况,配备适当的专用或通用工夹具装置,采用机械化、自动化的组焊技术,以提高产品质量和生产效率。4.9.10装配焊接配装处必须补做钝化处理。5焊接

5.1焊接材料

5.1.1焊接材料包括焊条、焊丝、焊剂、气体、电极和衬垫等。5.1.2焊接材料选用原则

应根据母材的化学成分、力学性能、焊接性能,结合产品的结构特点和使用条件综合考虑选用焊接材料,必要时通过试验确定。

5.1.2.1相同钢号相焊的焊缝金属a)奥氏体不锈钢的焊缝金属应保证力学性能和耐腐蚀性能b)不锈钢复合钢板基层的焊缝金属应保证力学性能,且需控制抗拉强度的上限;复层的焊缝金属应保证耐腐蚀性能,当有力学性能要求时还应保证力学性能。复层焊缝与基层焊缝,以及复层焊缝与基层钢板交界处推荐采用过渡层。5.1.2.2不同钢号相焊的焊缝金属碳素钢与奥氏体不锈钢之间的焊缝金属应保证抗裂性能和力学性能。推荐采用铬镶含量较奥氏体不锈钢母材高的焊接材料。

5.1.3焊接材料必须有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂时按有关质量保证体系规定验收或复验,合格后方准使用。常用钢号推荐选用的焊接材料见表7,不同钢号相焊推荐选用的焊接材料见表8。表7

手弧焊

1Cr18Ni9Ti

oCr19Nig

OCr18Ni9Ti

OCr18Ni11Ti

00Cr18Ni10

00Cr19Ni11

E0-19-10-16

E0-19-10-15

E0-19-10Nb-16

E0-19-10Nb-15

E0-19-10-16

E0-19-10-15

E0-19-10Nb-16

E0-19-10Nb-15

E0-19-10Nb-16

E0-19-10Nb-15

E00-19-10-16

E00-19-10-16

对应牌

号示例

地弧焊

焊丝钢号

HoCr20Ni10Ti

H0Cr20Ni10Ti

H00Cr21Ni10

对应牌

母示例

焊丝钢号

H0Cr20Ni10Ti

HoCr20Ni10Ti

HOCr20N110Ti

H00Cr21Ni10

H00Crz1Ni10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

随着机械制造技术的发展,新工艺、新技术、新设备的应用越来越多。本标准是结合GB150、GB151等有关标准的贯彻、实施,对原FJ/Z117-—1980标准的修订。本标准规定了纺织机械不锈钢设备的材料、成型加工、焊接、表面处理及质景检验,作为行业内不锈钢设备及构件的制造、检验依据。本标准自实施之啰起,代替FJ/Z117—1980。本标准由原中国纺织总会技术装备部提出。本标准由无锡纺织机械研究所归口。本标准起草单位:上海二纺机股份有限公司、郑州纺织机械厂、邵阳第二纺织机械厂、无锡纺织机械研究所。

本标准主要起草人:李剑峰、叶涌敏、杨九彬、王锦城。262

1范围

中华人民共和国纺织行业标准

不锈钢设备制造工艺规程

Manufacturing standard of the stainless steel equipmentFZ/T 91020—1998

代替FJ/Z117—1980

本标准规定了纺织机械不锈钢设备的材料、成型加工、焊接、表面处理及质量检验。本标准适用于化纤、印染及其他纺织机械等不锈钢设备及构件。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB150--1998钢制压力容器

GB 151-1989

钢制管壳式换热器

GB/T985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T 986—1988

埋弧焊焊缝坡口的基本形式与尺寸表面粗糙度参数及其数值

GB/T 1031-1995

GB/T 1804—1992

一般公差线性尺寸的未注公差

GB/T 2100—1980

不锈耐酸钢铸件技术条件

GB/T 4334.5--1990

GB/T 12771—1991

GB 13296-1991

JB 4730—-1994

JB 1127—-1982

不锈钢硫酸-硫酸铜腐蚀试验方法流体输送用不锈钢焊接钢管

锅炉、热交换器用不锈钢无缝钢管压力容器无损检测

钢制焊接球形储罐技术条件

JB/T 4735--1997

JB 4708-1992

钢制焊接常压容器

钢制压力容器焊接工艺评定

JB 4728—1994

压力容器用不锈钢锻件

国发【1982]22号

劳锅字[19908号

劳人锅[1988]1号

3材料

3.1材料选用

锅炉压力容器安全监察暂行条例压力容器安全技术监察规程

锅炉压力容器焊工考试规则

3.1.1用于制造化纤、印染和其他纺织机械设备的不锈钢板、棒、管、丝及型材等材料(下称原材料)以及不锈钢焊条、焊丝、焊剂等焊接材料(下称焊接材料)都必须具有质量证明书或质量保证书。3.1.2不锈钢原材料和焊接材料应符合有关国家标准及订货协议中规定的补充技术条件,焊剂应符合有关标准和样本规定。

国家纺织工业局1998-10-07批准1998-11-01实施

3.2原材料及焊接材料的验收

FZ/T 91020—1998

3.2.1不锈钢原材料及焊接材料到货后,检验部门根据供应部门提供的有关质量证明书或复印件,按照有关标准和定货协议书中所规定的其他技术条件进行检查验收,确认无误后方准人库。3.2.2属于下列情况之者,检验部门应按有关标准或定货协议进行复验:a)缺质量证明书(压力容器除外)或质量证明书项目不全的材料;b)在定货协议上有特殊要求项目的材料;c)对资料数据有怀疑的材料。

3.2.3严禁使用未经检验部门验收的各种材料。3.2.4原材料检验内容如下(具体检验项目按设计图纸要求):a)化学成分;

b)交货状态;

c)力学性能;

d)耐腐蚀性能;

e)表面质量(对于有一定粗糙度要求的设备需用80~100号砂布抛光后检查表面质量);f)定货协议中规定的其他特殊要求。3.2.5焊接材料的检验内容

必须对焊材的外观质量、焊条药皮偏心度、焊接工艺性能进行检验。必要时可对焊材的化学成分、熔敷金属的力学性能和耐腐蚀性能等进行抽检。3.2.6腐蚀试验方法推荐选用GB/T4334.5的规定。3.2.7检验规则应按国家标准及有关规定进行。3.2.8进口的原材料和焊接材料按订货合同及有关协议规定的供货标准验收,如没有规定时,可按出口国国家标准验收。

3.3原材料和焊接材料的管理

3.3.1原材料人库要按类别、牌号、炉批号(压力容器类产品)、规格和热处理状态分类放置,并作明确标记。

原材料应存放在不受雨雪侵袭的干燥的仓库内。3.3.3

3原材料的搁置要稳妥,堆放要整齐,要防止损伤(磕碰、划痕、压痕)和弯曲,散装的光亮板材应立放在15°斜度的木架上(根据产品的具体要求采取适当的保护措施)。3.3.4原材料吊运时链条、钢丝绳应用木板或软质材料隔开,防止变形和损伤表面质量。3.3.5焊接材料库房应于燥、通风、防潮,焊材应放置在离墙及离地大于300mm的架子上。3.3.6焊接材料需作好标记,专人管理,并要严格执行烘干、管理、发放、回收等制度。3.4用于压力容器受压元件的不锈钢原材料及焊接材料的验收、管理、发放除应按上述各条进行外,还应按国务院《锅炉压力容器安全监察暂行条例》和劳动部压力容器安全技术监察规程》、GB150、GB151及各制造厂的《压力容器制造质量保证手册》的有关规定进行。4成型加工

4.1制造环境准备

4.1.1生产场地和在制品堆放场地须经常保持清洁,无垃圾、无铁屑、无油污。4.1.2来料及在制品应放在木质、橡胶及其他软质材料垫板上或工位容器中,不得与地面直接接触。4.1.3尽量不与碳钢件同时间、同场地混合生产,有条件的单位或批量大的零部件要设立专用场地。4.1.4禁止直接踩踏不锈钢表面。如进入产品内工作,则必须铺橡胶、毯子等或穿无钉鞋。4.2划线

4.2.1划线应在清洁的木板上或在光洁的平台上进行,平台表面粗糙度R。的最大允许值为6.3μm。264

FZ/T 91020--1998

划线时,除切割线与钻孔定位线可用钢质划针及打洋冲眼外,其他线均应用专用金属划线笔或无腐蚀性涂料进行划线。

4.2.2批量生产时应尽量采用样板划线,样板可用镀锌铁皮制成,样板不得有锈蚀,并经检验合格后方可使用。

4.2.3对冷轧光亮板或经过抛光的板材,应在板面上贴可剥性塑料薄膜后,进行划线、下料、成型等加工。

4.2.4划线时要注意焊缝布置,焊缝布置要符合图纸或工艺规定,压力容器的焊缝布暨还须符合GB150的规定,图纸与工艺对焊缝无规定时应遵循下列几个原则:4.2.4.1尽量使焊缝长度为最短。4.2.4.2尽量避免在焊缝上开孔,如需在焊缝上开孔,则需先焊接后开孔,对于压力容器,如必须在焊缝上开孔,则孔中心两侧各不少于1.5倍孔径范围内的焊缝须经100%的射线探伤检查合格。4.2.4.3拼料时,不允许采用十字焊缝,相邻焊缝的距离≥39(名义厚度),且大于100mm。见图1。≥33,且≥100 mm

名义厚度

4.3下料

不锈钢材料下料前应检查钢号、规格是否与料单相符,主要受压元件尚须查验材料质量证明书,材料标记及表面质量是否有严重划痕、起皮、裂纹等缺陷,经查验合格后,才可下料,如发现缺陷或钢号规格不符,必须经有关方面处理后才能下料。严禁使用标记不明、未经检查部门验收的各种材料。下料前应进行标记移植,避免材料混淆,材料代用必须有材料代用通知单。下料后,应及时做好边角余料的材料标记移植工作,根据材料种类分开存放,定期送回指定地方保管。

4.3.1剪板机下料

4.3.1.1剪切不锈钢板的剪板机尽量做到专用,当不能专用时,应在剪切不锈钢板前把刃口、台面擦干净。

4.3.1.2保持剪床清洁、刃口锐利,为防止板材表面划伤,与板材接触的压脚表面应保持平整、光滑,根据材料厚度适当调整刃口间隙。刃口间隙可按表1选用。表1

材料厚度?

刃口间隙

(0. 02 ~0. 03)8

(0. 04 ~ 0. 06)8

4.3.1.3下料前不得将钢板间的垫纸、保护膜去掉,进料剪切时应避免摩擦,机床后面采用料架或工位容器接料,不得碰伤表面。

FZ/T91020--1998

4.3.1.4板材的剪口和边缘不应有裂缝、压痕、撕裂等现象。4.3.1.5拼料时一般不得用不同牌号的钢板拼成同一件。材料代用必须有代料通知单。4.3.1.6剪好的材料,应整齐地放置在底架上,以防损伤表面。4.3.2锯床及砂轮切割机下料

4.3.2.1锯床与砂轮切割机的工作台及钳口必须保持清洁,不得有铁屑、油污、锈斑等脏物。4.3.2.2切割后不经机械加工的毛坏表面,应用木板或紫铜皮垫在钳口上,再进行切割以免夹伤。4.3.2.3切割后的零件,应清除快口,并放在木板或软质材料上,堆放整齐,避免碰伤。4.3.3厚度超过剪板机剪切能力的不锈钢板下料或形状复杂的不锈钢板下料,可采用等离子切割,为防止切割时飞溅,可事先在切割线周围涂刷白垩粉,其下料边缘须经机械加工或砂轮磨削,去除氧化皮至显露金属光泽。

4.3.4厚度超过等离子切割能力的不锈钢及厚度超过剪板机剪切能力的窄而长的不锈钢板条料和型材,可采用刨床下料或其他机械加工方法下料。4.4成型

4.4.1成型一般在冷态下进行,所用成型设备、工具、模具、操作平台的工作表面要保持清洁;无铁锈、铁屑、油污等脏物,其表面粗糙度最大值为6.3um,应特别注意在加工过程中保持其工作表面的光滑和清洁。

4.4.2不锈钢平整、成型、修整等工艺尽量采用机械方法,如需手工加工,可在平台上用木榔头、不锈钢榔头、紫铜椰头或硬橡胶榔头进行,其工作表面粗糙度最大值为6.3μum。避免使用铁榔头,工作表面不得留有榔头印痕。

4.4.3简体卷圆

4.4.3.1不锈钢简体的制造公差须符合产品图纸的规定。图纸无规定时,按如下规定:a)当筒体与接头对接时,简体制造尺寸应与封头配作。b)简体同一断面上最大内径与最小内径之差e值为:受内压:e≤1%D(简体公称直径),且≤25mm;受外压及真空:e值按GB150确定;常压:e≤1%D且≤30mm。

c)筒节端面不平度b:不大于1/1000D,且不大于2mm。见图2。D-简体公称内径

d)对口错边量:

容器类:

单层钢板的纵焊缝和环焊缝的对口错边量6见图3,应符合表2规定。266

对马处钢板的名义度

FZ/T 91020---1998

接焊接类别分的对口错边量

1/1致不大

环辉髓

1/4 0m

1/8月不大于20

复合钢被的麸焊缝和环烊缝的对口错边最不大于板复层厚度?的50%,三不大手2mm。见图4。

非容馨类钢板的纵焊缝和环辉缝的错边量可参照热行。图4

e)简体因焊接在环尚和轴向形成的楼角度E≤0.1十2mm,三不大于5mm图5。一月不小于300mm

D直不小300mm

f)简体直线度AL≤2L/1000(L为简体长度,mm)且≤20mm。有内件装配要求的容器,AL按图样267

要求。

4.4.4压延

FZ/T 91020--1998

4.4.4.1用于冷压延的材料,要求为固溶状态或稳定化处理交货的不锈钢板。4.4.4.2热压延时,毛坏加热不得增碳和过烧,对于0Cr19Ni9钢板,热压延始压溫度为1130℃~1180℃,终压温度为810℃~850℃。4.4.4.3凡图纸有抗晶间腐蚀要求的经热压延的不锈钢零件(包括封头)须带试样板,试样板与零件同炉作相应固溶处理,并对试样板进行晶间腐蚀试验。或者采取可靠的工艺措施以保证攀件能抗晶间腐蚀的要求。

4.4.4.4封头压制

焊缝正面应位于封头外侧,封头外侧过渡区直边部分的焊缝在压型前需磨平,封头内侧的焊缝在压制前须全部磨平。

封头压公差须符合产品图纸的要求,无规定时,应符合如下要求:a)封头需拼料时,封头各不相交焊键之间最小距离应不小于板料名义厚度的3倍,且不小于100mm。

封头由瓣片和顶圆板拼接制成时,焊缝方向只允许是径向和环向,见图6。图6

b)球形封头成型后的最小壁厚不得小于图样,厚度的85%,其他各类封头成型后的最小壁厚木得小于图样厚度的90%,但无折边平封头应等于图样厚度。对手压力容器,其最小厚度不得小于名义厚度.减去钢板厚度负偏差C。

c)各类型封头直边部分的纵向皱折深度不大于2mm,对于压力容器,则不大于1.5mm。d)折边和无折边的平封头、锥形封头、无折边球形封头、碟形和椭圆形封头的加工允差应符合表3的要求,见图7、图8、图9。

公称直径免费标准下载网bzxz

无折边球形封头AD

其他形式封头△DN

最大与最小直径之差。

表面局部凹凸量 C

直边高度允差Ah2

800≤Dm

1300≤DN

1700≤D

2 600≤DN

3200≤DN

公称直径

曲面高度充差h

封头全商充差

端面斜度AF

折进平封头

无新边

无折边球形头

FZ/T91020-1998

表3(完)

1 300DN

雄形封头

碟形封头

1700≤D

2 600≤D

糖形封头

3200≤D

e)对于压力容器,用弦长不小于3/4D(D为封头设计内直径)的内样板,检查椭圆形、碟形,球形及折边锥形封头内表面的形状差,其最大间隙不得大于1.25%D,见图10。269

FZ/T 91020-1998

f)球壳或球形封头分瓣冲压的瓣片尺寸允差按JB1127的规定。g)封头不允许有裂缝等缺陷。

h)热压不锈钢封头等固溶处理时,要采取防变形措施,如采用十字撑加固等方法。i)封头也可采用旋压制造工艺。4.4.5管子弯曲

4.4.5.1般采用冷弯。当热弯时应避免渗碳,尽可能加热后一次完成,弯后需固溶处理和酸洗钝化处理。

4.4.5.2弯管后,弯管外侧不得有裂纹及较深的划痕,内侧不得有明显的皱纹。4.4.5.3受压管路弯曲后,管子对接处焊缝内径、换热器的U型弯管内径应能通过直径为85%管子内径的钢球。

4.4.6折边

4.4.6.1折边圆角半径一般不小于板材厚度。4.4.6.2180°折边时,抛光纹路应与板材的轧制纹路一致,折边的折线尽可能与轧制纹路方向垂直以防裂开,否则抛光后折边。

4.4.6.3折边应轮廓清楚,外形平直、无压痕,在1m长内,两端角度误差不大于1°30°。4.5公差

未注公差尺寸的机械加工件表面的公差按GB/T1804规定的IT14级,未注公差尺寸的非机械加工件表面的公差按IT16级。若未注公差尺寸为长度时,则长度尺寸公差按上述公差的士1/2IT。4.6铸造

4.6.1关键铸件应编制铸造工艺卡片,内容包括:工艺简图、浇注系统尺寸位置、主要工艺参数(缩水率、加工余量、分型负数等)操作注意事项等。4.6.2造型和制芯时,注意加强铸型及型芯的退让性泥芯出气通道。4.6.3采用耐火度较高的涂料,如:刚玉粉涂料等。4.6.4熔炼工艺规程要有完善的测温手段,定时检测钢水温度,尤其是浇注温度。4.6.5铸件带进行热处理,其规范符合表4的规定。表4

ZG0Cr18Ni9

ZG1Cr18Ni9

ZG1Cr18Ni9Ti

ZG1Cr18Ni12Mo2Ti

ZG1C124Ni20M02Cu3

热处理规范

加热温度,℃

1080~1130

1 050~1100

950~1050

1100~1150

1100~1150

冷却介质

FZ/T 91020---1998

4.6.6铸件表面要清理干净,包括去除冒口、浇口、飞边、毛刺等,不得有残留砂子、杂物。4.6.7要求振动时效的铸件,按双方规定进行。4.6.8对于形状复杂或表面要求高的小件,要求采用精密铸造方法生产应在技术条件中注明4.7锻造

4.7.1不锈钢锻件中的I、I级锻件要绘制锻件图,亚、V级锻件要制定锻造工艺卡。原材料在加热前和锻造过程中应仔细检查,如发现有裂纹、起皮等缺陷,应完全清除后方能加热4.7.2

锻造。

4.7.3为防止锻件加热时的增碳,加热时不允许与其他钢材紧密接触,加热可采用电炉、煤气炉或反射炉,炉子气氛应垦中性或弱氧化性。4.7.4为防止锻造裂缝,应严格控制始锻温度和终锻温度,各种钢号的锻造温度范围可参见表5。表5

1Cr18Ni9

1Cr18Ni9Ti

OCr18Ni9Ti

oCr19Ni9

OCr18Ni12Mo2Ti

0Cr18Ni12Mo2Cu2

00Cr18Ni10

00Cr19Ni11

OCr17Ni12Mo2

00Cr17Ni14M02

0Cr19Ni13Mo3

00Cr19Ni13Mo3

日本JIS

SUS302

SUS321

SUS304

SUS316J1

SUS304L

SUS316

SUS316L

SUS317

SUS317L

4.7.5压力容器锻件按JB4728的规定。4.8热处理

美国AISI

始锻温度

终锻温度

保温时间:

t=K·D

t:保温时间,min

K,单位厚度的

保温时间,K=

0. 5~ 1 min/

D; 坏料的直径

戏厚度,mm

4.8.1奥氏体不锈钢锻件,必须经固溶处理,并进行耐腐蚀试验。固溶处理规范见表6(供参考)。表6:

1Cri8Ni9

1Cr18Ni9Ti

1Cr18Ni11Nb

OCr18Ni9Ti

OCr19Ni9

OCr18Ni12Mo2Ti

0Cr18Ni12Mo2Cu2

日本JIS

SUS302

SUS321

SUS304

SUS316J1

美国AISI

固溶处理工艺

1100~1150℃水冷

950~1050℃水冷

1 100~1 150 C水冷

950~1050℃水冷

1000~1150℃水冷

1010~1120:℃水冷

1 010~1120℃水冷

硬度,HB

≤145

≤200

00Cr18Ni10

00Cr19Ni11

OCr17Ni12Mo2

00Cr17Ni14Mo2

OCr19Ni13Mo3

00Cr19Ni13Mo3

00Cr18Ni11Nb

FZ/T 91020—1998

表6(完)

日本JIS

SUS304L

SUS316

SUS316L

SUS317

SUS317L

SUS347

美国AISI

固落处理工艺

1050~1100℃水冷

1010~1120℃水冷

1010~1120℃水冷

1010~1150℃水冷

1010~1120水冷

1010~1120℃水冷

980~1050℃水冷

硬度,HB

4.8.2机加工、冷作成型或焊接结构需消除应力,确保尺寸稳定性的零部件可采用下列工艺之一进行消除应力处理。

a)将零部件加热到380~420℃,保温8~12h,然后空气冷却。b)采用喷砂或喷丸处理。

c)应用振动消除应力处理。

4.9组装

4.9.1组装时,零件需经选配或调整,应避免强行组装以提高装配精度,防止焊接裂纹和减少内应力。组装时,环焊缝对口错边量b,按4.4.3.1之d)要求:对接环焊缝处形成的棱角度E,按4.4.3.1之e)要求,简体直线度△L,按 4.4.3.1之f)要求。4.9.2组装对接时,相邻簡节的纵焊缝之间的距离或封头焊缝的端点与相邻簡节纵焊缝之间的距离应大于38,且不小于100mm。

4.9.3法兰面应垂直于接管或简体的主轴中心线,安装接管法兰应保证法兰面的水乎或垂直(有特殊要求的应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于100 mm时,按100 mm计算),且不大于3mm。

4.9.4接管法兰上螺丝通孔应对称地分布在壳体主轴中心线两侧(见图11),有特殊要求时应按图样上规定。

4.9.5容器上凡被支座、补强圈和垫板等覆盖的焊缝均应打磨至与母材齐平。对压力容器,须在执行GB150第10.8.2.1之i)的规定后,再将焊缝打磨至平。4.9.6组装时所用的临时工艺搭子、楔铁等必须与产品同材质,点固焊所用的焊接材料需与被焊接产品同材质,如发现点固焊缝有纹缺陷应及时铲掉重焊。4.9.7制造中应避免钢板表面的机械损伤,不锈耐酸钢容器的表面如有局部伤痕、刻槽等影响耐腐蚀272

FZ/T91020-1998

性能的缺陷应予修磨,修磨深度不应超过钢板厚度的负偏差值。4.9.8根据焊接的应力和变形规律,在组焊时要采取适当措施,减少焊后变形和矫正工作。4.9.9根据生产批量或产品结构相似的情况,配备适当的专用或通用工夹具装置,采用机械化、自动化的组焊技术,以提高产品质量和生产效率。4.9.10装配焊接配装处必须补做钝化处理。5焊接

5.1焊接材料

5.1.1焊接材料包括焊条、焊丝、焊剂、气体、电极和衬垫等。5.1.2焊接材料选用原则

应根据母材的化学成分、力学性能、焊接性能,结合产品的结构特点和使用条件综合考虑选用焊接材料,必要时通过试验确定。

5.1.2.1相同钢号相焊的焊缝金属a)奥氏体不锈钢的焊缝金属应保证力学性能和耐腐蚀性能b)不锈钢复合钢板基层的焊缝金属应保证力学性能,且需控制抗拉强度的上限;复层的焊缝金属应保证耐腐蚀性能,当有力学性能要求时还应保证力学性能。复层焊缝与基层焊缝,以及复层焊缝与基层钢板交界处推荐采用过渡层。5.1.2.2不同钢号相焊的焊缝金属碳素钢与奥氏体不锈钢之间的焊缝金属应保证抗裂性能和力学性能。推荐采用铬镶含量较奥氏体不锈钢母材高的焊接材料。

5.1.3焊接材料必须有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂时按有关质量保证体系规定验收或复验,合格后方准使用。常用钢号推荐选用的焊接材料见表7,不同钢号相焊推荐选用的焊接材料见表8。表7

手弧焊

1Cr18Ni9Ti

oCr19Nig

OCr18Ni9Ti

OCr18Ni11Ti

00Cr18Ni10

00Cr19Ni11

E0-19-10-16

E0-19-10-15

E0-19-10Nb-16

E0-19-10Nb-15

E0-19-10-16

E0-19-10-15

E0-19-10Nb-16

E0-19-10Nb-15

E0-19-10Nb-16

E0-19-10Nb-15

E00-19-10-16

E00-19-10-16

对应牌

号示例

地弧焊

焊丝钢号

HoCr20Ni10Ti

H0Cr20Ni10Ti

H00Cr21Ni10

对应牌

母示例

焊丝钢号

H0Cr20Ni10Ti

HoCr20Ni10Ti

HOCr20N110Ti

H00Cr21Ni10

H00Crz1Ni10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 纺织行业标准(FZ)

- FZ/T32006-2016 苎麻本色线

- FZ/T92037-1995 P型齿链式无级变速器

- FZ/T62005-2003 被、被套

- FZ/T90069-1995 零件表面交接处图形所代表的圆角半径尺寸要求

- FZ/T92042-1995 边字提花装置

- FZ/T92024-2006 LZ系列下罗拉轴承

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T50001-2005 合成纤维长丝网络度试验方法

- FZ/T14003-1994 棉印染起毛绒布

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T54001-2012 丙纶膨体长丝(BCF)

- FZ/T81018-2014 机织人造革服装

- FZ/T93053-2019 转杯纺纱机转杯

- FZ/T42007-2001 生丝/氨纶包缠丝

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2