- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 91018-1996 纺织机械渐开线圆柱齿轮加工工艺规范

标准号:

FZ/T 91018-1996

标准名称:

纺织机械渐开线圆柱齿轮加工工艺规范

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

1996-05-22 -

实施日期:

1996-08-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.60 MB

标准ICS号:

纺织和皮革技术>>59.120纺织机械中标分类号:

纺织>>纺织机械与器具>>W90纺织机械与器具综合

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了纺织机械渐开线圆柱齿轮制造的一般规范,即齿坯制作、齿形加工、热处理及检验。本标准适用于法向模数为1-10m m,分度圆直径为18-16 00m m的纺织机械渐开线圆柱齿轮的机械加工工艺和检验。 FZ/T 91018-1996 纺织机械渐开线圆柱齿轮加工工艺规范 FZ/T91018-1996

部分标准内容:

FZ/T91018—1996

本标准根据GB10095-88《渐开线圆柱齿轮精度》的要求,结合纺织机械行业的特点,考虑与FZ/T90032—92《纺织机械渐开线圆柱齿轮精度》相配套,制定了齿轮加工工艺规范。因加工对象、生产批量、设备条件、检测手段、操作水平等差异,本规范仅对7级、8级、9级圆柱齿轮加工常用方法及有关参数作出规定。本标准的附录 A、附录B都是提示的附录。本标推由中国纺织总会技术装备部提出。本标准由无锡纺织机械研究所归口。本标准起草单位:无锡纺织机械研究所、郑州纺织机械厂、经纬纺织机械厂、上海二纺机股份有限公司、邵阳第二纺织机械厂。

本标准主要起草人:赵蓉贞、李昌、贺荣贵、周炜磷、牛润月、杨永泉、张诚廉。209

“1范围

中华人民共和国纺织行业标准

纺织机械渐开线圆柱齿轮

加工工艺规范

Process technological specification ofinvolute cylindrical gears for textile machineryFZ/T 91018—1996

,本标准规定了纺织机械渐开线圆柱齿轮制造的一般规范,即齿坏制作、齿形加工、热处理及检验。本标准适用于法向模数为1~~10 mm,分度圆直径为 18~~1 600 mm的纺织机械渐开线圆柱齿轮的机械加工工艺和检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB145—85 中心孔

GB1979—80结构钢低倍组织缺陷评级图GB2492—84

砂轮静平衡检验方法及不平衡数值GB6082—85

GB 6084—85

\GB6394

GB 8539--87

GB 1b095--88

GB 10561—89

GB 11354—89

直齿插齿刀通用技术条件

齿轮滚刀通用技术条件

金属平均晶粒度测定方法

齿轮材料及热处理质量检验的一般规定渐开线圆柱齿轮精度

钢中非金属夹杂物显微评定方法钢铁零件渗氮层深度测定和金相组织检验GB/T 13299—91

GB/T 13321—91

GB/T 14333--93

GB/T 15826---95

钢的显微组织检验方法

钢铁硬度锉刀检验方法

盘形梯齿刀

锤上钢质自由锻件机械加工余量及公差2纺织机械渐开线圆柱线齿轮精度FZ/T 90032--92

JB/T 5708—91

高速齿轮材料选择及热处理质量控制的一般规定ZB J36 009—88

钢件感应淬火金相检验

ZBT04001--88汽车渗碳齿轮金相检验3齿坏制作

3.1齿坏的材料

3.1.1齿坏材料应符合零件图纸规定的要求,其材料必须符合国家标准或冶金行业标准的规定,对关中国纺织总会1996-05-22批准

1996-08-01实施

键齿轮和高速齿轮的材质应进行检查。FZ/T 91018-1996

3.1.1.1低倍组织按GB1979规定评定,中心疏松≤3级,--般疏松≤2.5级,偏析≤2.5级。3.1.1.2非金属夹杂物按GB10561规定评定,氧化物≤3级,硫化物≤3级。3.1.2需经淬火的钢质齿轮应进行正火或调质等预先热处理。3.2齿坏锻造工艺

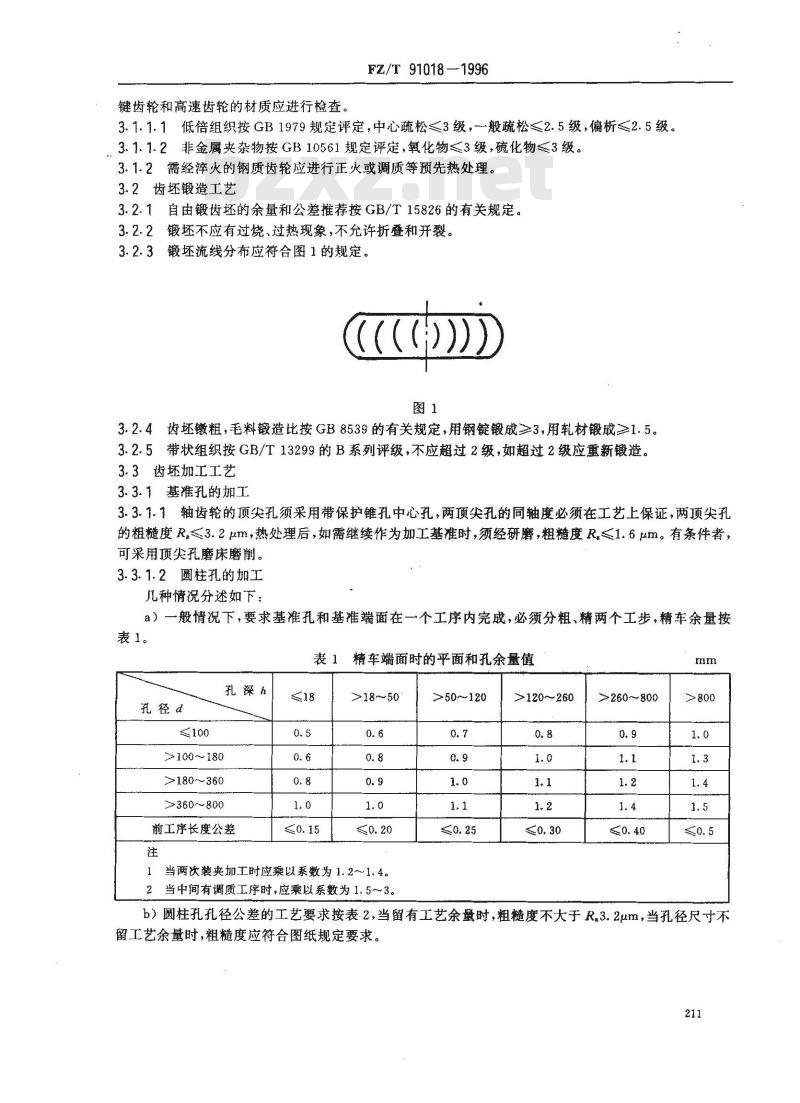

3.2.1自由锻齿坏的余量和公差推荐按GB/T15826的有关规定。3.2.2锻坏不应有过烧、过热现象,不允许折叠和开裂。3.2.3锻坏流线分布应符合图1的规定。图1

3.2.4齿坏镦粗,毛料锻造比按GB8539的有关规定,用钢锭锻成≥3,用轧材锻成≥1.5。3.2.5带状组织按GB/T13299的B系列评级,不应超过2级,如超过2级应重新锻造。3.3齿坏加工工艺

3.3.1基准孔的加工

3.3.1.1轴齿轮的顶尖孔须采用带保护锥孔中心孔,两顶尖孔的同轴度必须在工艺上保证,两顶尖孔的粗糙度R≤3.2μm,热处理后,如需继续作为加工基准时,须经研磨,粗糙度R,≤1.6μm。有条件者,可采用顶尖孔磨床磨削。

3.3.1.2圆柱孔的加工

几种情况分述如下:

a)一般情况下,要求基准孔和基准端面在一个工序内完成,必须分粗、精两个工步,精车余量按表1。

孔径d

>100~180

>180~360

>360~800

前工序长度公差

精车端面时的平面和孔余量值

>18~50

当两次装夹加工时应乘以系数为1.2~1.4。2当中间有调质工序时,应乘以系数为1.5~3。≥50~120

>120~260

>260~800

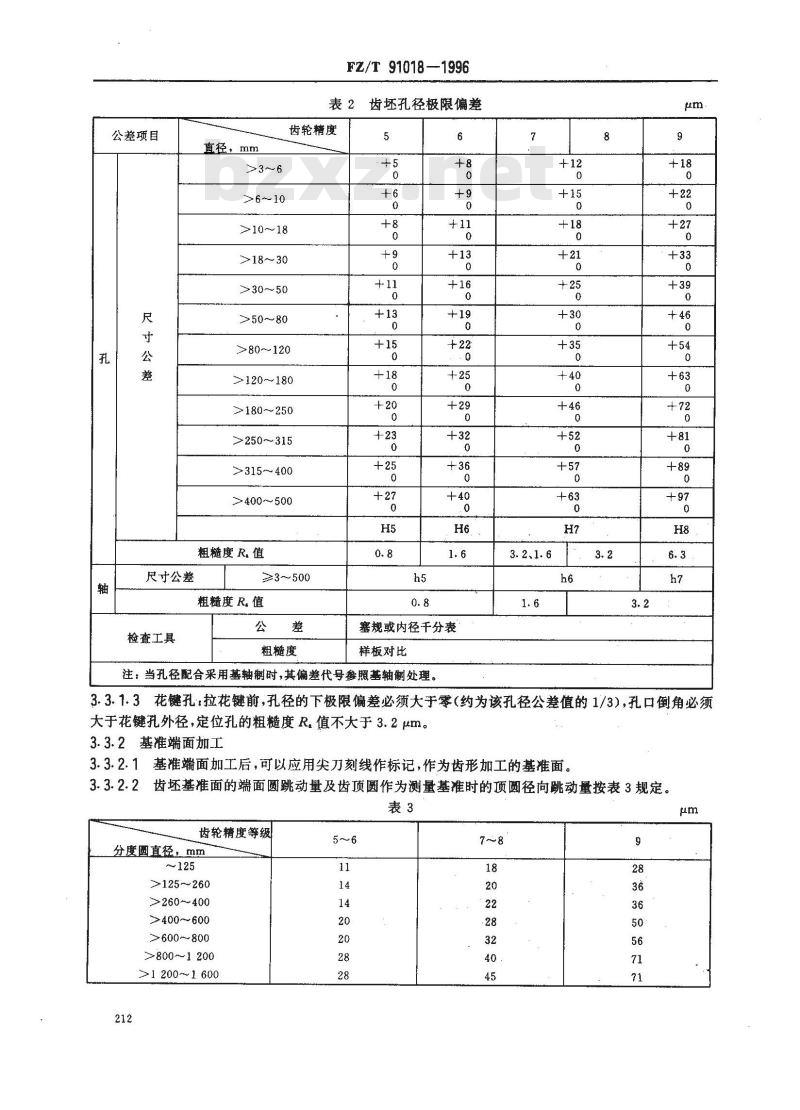

b)圆柱孔孔径公差的工艺要求按表2,当留有工艺余量时,粗糙度不大于R.3.2μm,当孔径尺寸不留工艺余量时,粗糙度应符合图纸规定要求。211

公差项目

尺寸公差

真径,mm

>3~~6

>6~10

>10~18

>18~30

>30~50

>50~80

FZ/T 91018-1996

齿轮精度

>80~120

>120~~180

>180~250

>250~315

>315~~400

≥400~500

粗糙度R.值

≥3~500

粗髓度R.值

检查工具

粗糙度

齿坏孔径极限偏差

塞规或内径千分表

样板对比

注:当孔径配合采用基轴制时,其偏差代号参照基轴制处理。+12

3.2、1.6

3.3.1.3花键孔:拉花键前,孔径的下极限偏差必须大于零(约为该孔径公差值的1/3),孔口倒角必须大于花键孔外径,定位孔的粗糙度R。值不大于3.2μm。3.3.2基准端面加工

3.3.2.1基准端面加工后,可以应用尖刀刻线作标记,作为齿形加工的基准面,3.3.2.2齿坏基准面的端面圆跳动量及齿项圆作为测量基准时的项圆径向跳动量按表3规定。表3

齿轮精度等级

分度圆直径,mm

>125~260

>260~400

>400~600

>600~800

>800~1 200

>1 200~1 600

FZ/T 91018 --1996

3.3.2.3进行多件滚切时(一般不超过两件),齿轮坏另一侧面(称为第二基面)与基准端面平行度误差为基准面圆跳动量的1/2。

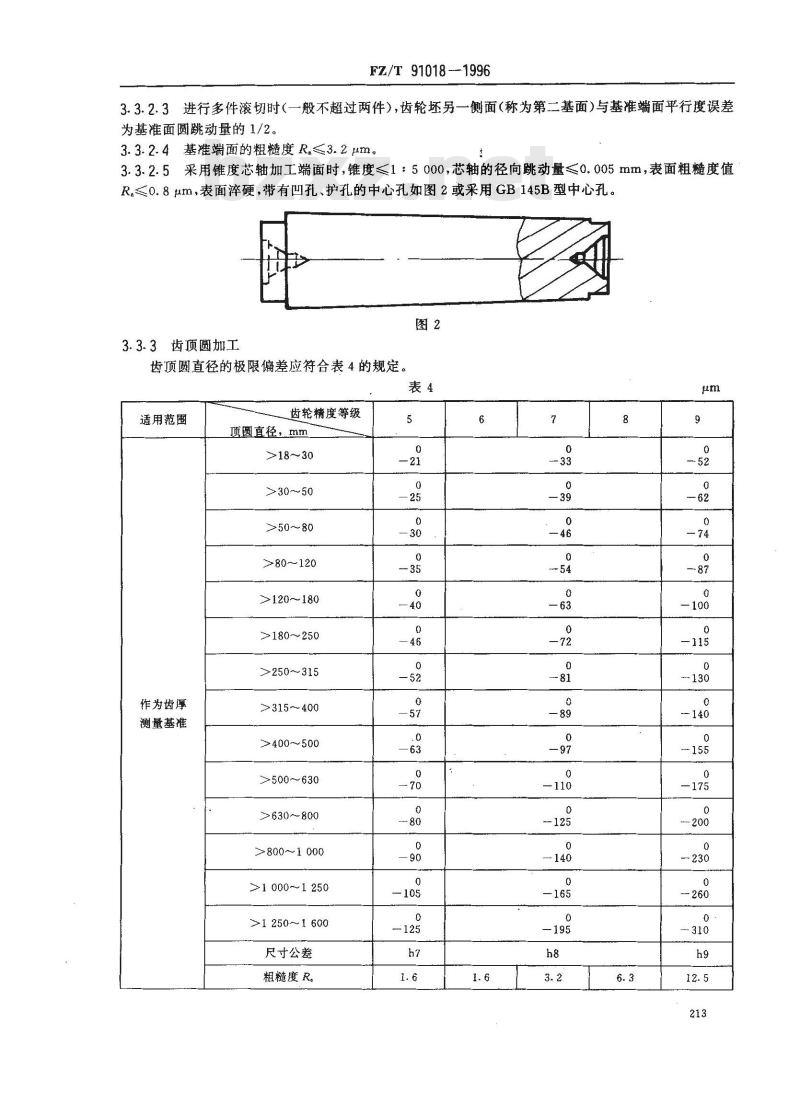

3.3.2.4基推端面的粗糙度R≤3.2μm。3.3.2.5采用锥度芯轴加工端面时,锥度<1:5000,芯轴的径向跳动量≤0.005mm,表面粗糙度值R≤0.8um,表面淬硬,带有凹孔、护孔的中心孔如图2或采用GB145B型中心孔。图2

3.3.3齿顶圆加工

齿顶圆直径的极限偏差应符合表4的规定。表4

适用范围

作为齿厚

测量基准

齿轮精度等级

项圆直径,mm

>18~30

>30~50

>50~80

>80~120

>120~~180

>180~250

>250~315

>315~400

>400~500

≥500~630

630~800

>800~1000

>1 000~1250

>1 250~1 600

尺寸公差

粗糙度R。

—130

适用范圃

不作测量基准

齿轮精度等级

顶圆直径,mm

≥3~500

粗糙度 R。

FZ/T91018—1996

表4(完)

当三个公差组的精度等级不同时,按最高的精度等级确定公差值。当项圆不作测量齿厚的基准时,尺寸公差按 h11 给定,但应<0. 1 ms。2

3.3.4保证齿坏精度的几点要求

3.3.4.18级精度和高于8级精度的齿坏必须在全部粗加工完毕后,再进行精加工。3.3.4.2凡需热处理的粗加工件,粗糙度R≤6.3μm,调质件粗加工时用圆角(或倒角)过渡。3.3.4.3选择工艺基准时,要求尽可能与设计基准相重合。4齿形加工工艺

4.1滚齿

4.1.1适用范围

滚齿适用于8级、9级精度圆柱齿轮的加工,以及5级、6级、7级精度圆柱齿轮的剃齿前加工和磨齿前加工(使用剃前滚刀、磨前滚刀)4.1.2滚刀的选用

4.1.2.1滚刀精度等级按表5规定选用,亦可提高个等级。表5

加工齿轮精度等级

滚刀精度等级

7(铸件)

4.1.2.2剃前滚刀和磨前滚刀应严格按工艺文件规定选用,不得代用。4.1.3滚刀的安装

安装要求如下:

a)滚刀刀杆安装后符合图3、表6的规定。图3

齿轮精度等级

刀杆径向圆跳动

刀杆面圆跳动

b)滚刀安装完毕后必须符合图4、表7的规定。214

检查位置此内容来自标准下载网

滚刀凸肩径向圆跳动

刀杆端面圆跳动

FZ/T 91018-1996

齿轮精度等级

c)滚刀垫圈两平面的平行度误差<0.005mm、粗糙度R,<0.8um0.020

d)当加工齿轮齿数Z≤20时,有条件者使用对刀规,调整滚刀的轴向位置(即滚刀对中调整),当加工精度低于8级齿轮时,也可用试切法观察切痕的对称性来调整、4.1.4工件夹具的安装

4.1.4.1齿坏一次同时安装的件数应严格按工艺规定的要求。4.1.4.2夹具的安装和调整精度须符合图5、表8的规定。图5

检查位置

工件芯轴径向

菌跳动量

芯轴端面圆跳动量

齿轮精度等级

4.1.4.3以齿坏外圆为滚齿的基准时,须按表3规定校正齿坏外圆。4.1.4.4对于轴齿轮,必须校正滚齿机的项尖与滚床工作台的同轴度,按表9规定。表9

检查位置

上下顶尖同轴度

上顶尖与工作台同轴度

校正要求

<0.010~~0.015

0.010~0.015

适应范围

下项尖可用卡箍

下顶尖可用专用座或三爪卡住

4.1.5切削速度和进刀量的选择

4.1.5.1切削速度可按表10选用。工件材质

铸铁件

加工特性

注:加工特殊合金钢速度可适当减低。4.1. 5.2

进刀量可按表11选用。

零件材质

模数m

加工要求

注:下列情况上列数字应乘系数K:FZ/T 91018—1996

粗滚(剃前)

>5~8

0. 7~~0. 9

在)当材料硬度在220~285HB范围时,K-0.6~0.9#b)当加工斜齿轮(β=10°~40°)时,K=0.6~0.8;c)当加工齿数 Z<25 时,K=0. 8~0. 9;Z≥45 时,K1. 1~1. 2。

4.1.5.3切削深度:

>8~12

0.8~1. 2

1.5~~2.25

22~30

铸铁件

>5~8

1.75~2.75

>8~12

1. 2~2. 0

根据被加工齿轮的模数、材质、精度及夹具、刀具等情况而定,一般采用一次、两次或多次走刀。m3

m=3~6

一次走刀

一次粗走刀,一次精走刀

两次粗走刀,一次精走刀

4.1.5.4加工余量:

a)粗加工、精加工分批进行加工,精加工余量按图6、表12选定。aL

表12精滚或精插的加工余量a值

模数m

注:一次装夹粗精切前的余量应按上表值取1/2。b)剃前余量见表13。

>3~5

>5~7

模数m

>4~8

c)磨齿余量见表14。

模数m

>5~10

4.1.6滚齿注意事项

注意事项如下:

FZ/T 91018-1996

被加工齿轮节圆直径

0. 03~0, 05

0.03~~0. 05

0.05~0.07

0.15~0.20

0.16~0.22

>80~120

0. 04~0. 06

0. 05~0.06

0.06~0.08

>120~200

0.05~0.07

0. 07~0. 08

被加工齿轮节圆直径

>100200

0.15~0.25

0.15~0. 28

0. 28~0. 48

>200~~500

0.18~0.25

0.18~0. 38

0.33~0.55

a)加工斜齿轮时,差动挂轮的计算应精确到小数点以后六位数以上b)相互啮合的斜齿轮尽可能在同一型号滚齿机上加工。c)剃前齿轮精度一一般按图纸的规定,特殊情况按工艺要求。mm

>200320

0. 06~0. 08

0.07~0. 09

>5001 000

0.23--0.40

d)剃齿时齿轮的切向误差修正能力较差,剃齿后部分径向误差会转化成切向误差而影响公法线变动量,为此剃前滚削后的齿圈径跳动量应符合下列规定:当α=20°时

AFr≤1/2AF

式中,AF,群

剃齿前的齿圈径向跳动量;

AF,齿轮精度等级所规定的齿圈径间跳动量。4.2插齿

4.2.1适用范围

插齿用于79缀菌柱齿轮的加工和无法滚削的双联齿轮和内径齿轮加工。4.2.2插齿刀的选用

选用规定:

a)插齿刀按15规定选用。

齿轮精度等级

插齿刀精度等级

b)插削非变位内齿轮时,应根据加工的齿轮合理选用插齿刀的齿数,一般规定应为加工齿轮的齿数和插齿力的齿数之差≥13。

c)按加工性质可以分别选用精插、粗插,剃、前插刀应严格按工艺文件规庭选用不得代用。4.2.3插齿刀的安装

安装要求:

a)插齿刀的安装精度须符合图7、表16的要求。217

检查部位

圆跳动量

FZ/T91018—1996

b)插齿刀垫圈二平面的平行度误差≤0.005mm,粗糙度R.值为0.8μm。4.2.4夹具的安装和调整精度按图8、表17。图8

检查部位

芯轴径向圆跳动量

芯轴端面圆跳动量

4.2.5插齿切削用量

切削用量选择:

a)插齿切削速度选择按表18选用。零件材质

铸铁件

加工方法

粗插(R,6.3μm)

b)圆周进给量选用见表19(插齿刀双行程)。218

齿轮精度

精插(R,3.2 μm)

加工要求

粗进给

精进给

模数m

FZ/T 91018—1996

>5~8

0. 220. 30

0.15~~0.22

注:下列情况表内数字应乘系数K:0.22~0.30

0.24~0.35

0. 18~0.24

0. 22~~0. 28

a)当材料硬度在220~285HB时,K=0.6~0.9;b)当加工齿数Z<17时,K=0.8;Z>40时,K=1. 1~1.2,

c)插制内径齿轮或齿宽B<15时,K=1.1~1.3d)插創短齿时,K=l.2。

4.2.6插齿注意事项

注意事项如下:

铸铁件

>5~8

0.24~0.32

0.26~0.38

0. 18~0. 24

0.20~~0. 26

>8~12

0.22~0.30

a)机床工作台及刀轴蜗轮副之运动误差,主轴的振摆轴向窜动均应小于0.1mm,刀轴配合间隙应小于0.02~0.04mm,否则均会引起公法线变动量增大,且其值变化多星有规律的、周期性分布。b)进退刀复位应准确,或进刀凸轮的圆柱部分及凌柱的径向圆跳动量均应小于0.005mm,否则均会使公法线变动量呈短周期或无规律变化。c)刀架的导向滑块与滑动导轨磨损造成的间隙应小于0.01mm,否则会加大公法线变动量。4.3剃齿

4.3.1适用范围

剃齿是用于对7级、8级精度圆柱齿轮淬火前或淬火后的高效精整加工,有特殊要求可以剃鼓形齿。

4.3.2剃齿刀的选用

剃齿刀的选用规定;

a)剃齿刀选用规定按表20。

工作平稳性精度等级

剃齿刀精度等级

b)剃齿刀的外形有崩刃超过齿宽1/3时不得使用。7

c)剃齿刀的二侧面容屑槽若有一侧容屑槽深度<0.4 mm,或槽内有挤屑现象时均不得使用4.3.3剃齿刀的安装

安装要求如下:

a)剃齿刀的安装精度按图9及表21的规定。图9

检查位置

FZ/T 91018-1996

支承端面的跳动量

刀杆芯轴的经向跳动量

6)剃齿刀安装时应用手推人主轴(允许用木棒轻轻校正)。轴向跳动量

齿刀的跳动量

c)剃齿刀垫圈两平面的平行度误差应小于等于0.005m?粗糙度R≤1.6m4.3.4剃齿时,剃齿刀和工件轴线的夹角按表22规定选用。表22

齿轮材料

铸铁件

工件夹具安装精度按图10及表23规定。4.3.5

检查位置

工件芯轴径向跳动

轴交角

芯轴定位端面轴向跳动

剃齿芯轴与工件的内孔,般选用H7/h5配合,当剃削鼓形齿齿轮时应选配芯轴。4.3.6剃齿切削用量

有关切削用量分述如下:

a)切削速度按表24规定选择

工件材料

啮合节点相对滑动速度

嗮合节点周速度

100~130

注:当工件直径大于剃齿刀直径时取大值,当工件硬度高,工件齿数小时取小值。b)径向进摄一般按0.01-0.04mm/双行程范围内铸铁件

80~100

c)光整行程次数同工件表面粗糙度有关,般为2~6次,各项进刀数值见表25。220

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准根据GB10095-88《渐开线圆柱齿轮精度》的要求,结合纺织机械行业的特点,考虑与FZ/T90032—92《纺织机械渐开线圆柱齿轮精度》相配套,制定了齿轮加工工艺规范。因加工对象、生产批量、设备条件、检测手段、操作水平等差异,本规范仅对7级、8级、9级圆柱齿轮加工常用方法及有关参数作出规定。本标准的附录 A、附录B都是提示的附录。本标推由中国纺织总会技术装备部提出。本标准由无锡纺织机械研究所归口。本标准起草单位:无锡纺织机械研究所、郑州纺织机械厂、经纬纺织机械厂、上海二纺机股份有限公司、邵阳第二纺织机械厂。

本标准主要起草人:赵蓉贞、李昌、贺荣贵、周炜磷、牛润月、杨永泉、张诚廉。209

“1范围

中华人民共和国纺织行业标准

纺织机械渐开线圆柱齿轮

加工工艺规范

Process technological specification ofinvolute cylindrical gears for textile machineryFZ/T 91018—1996

,本标准规定了纺织机械渐开线圆柱齿轮制造的一般规范,即齿坏制作、齿形加工、热处理及检验。本标准适用于法向模数为1~~10 mm,分度圆直径为 18~~1 600 mm的纺织机械渐开线圆柱齿轮的机械加工工艺和检验。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB145—85 中心孔

GB1979—80结构钢低倍组织缺陷评级图GB2492—84

砂轮静平衡检验方法及不平衡数值GB6082—85

GB 6084—85

\GB6394

GB 8539--87

GB 1b095--88

GB 10561—89

GB 11354—89

直齿插齿刀通用技术条件

齿轮滚刀通用技术条件

金属平均晶粒度测定方法

齿轮材料及热处理质量检验的一般规定渐开线圆柱齿轮精度

钢中非金属夹杂物显微评定方法钢铁零件渗氮层深度测定和金相组织检验GB/T 13299—91

GB/T 13321—91

GB/T 14333--93

GB/T 15826---95

钢的显微组织检验方法

钢铁硬度锉刀检验方法

盘形梯齿刀

锤上钢质自由锻件机械加工余量及公差2纺织机械渐开线圆柱线齿轮精度FZ/T 90032--92

JB/T 5708—91

高速齿轮材料选择及热处理质量控制的一般规定ZB J36 009—88

钢件感应淬火金相检验

ZBT04001--88汽车渗碳齿轮金相检验3齿坏制作

3.1齿坏的材料

3.1.1齿坏材料应符合零件图纸规定的要求,其材料必须符合国家标准或冶金行业标准的规定,对关中国纺织总会1996-05-22批准

1996-08-01实施

键齿轮和高速齿轮的材质应进行检查。FZ/T 91018-1996

3.1.1.1低倍组织按GB1979规定评定,中心疏松≤3级,--般疏松≤2.5级,偏析≤2.5级。3.1.1.2非金属夹杂物按GB10561规定评定,氧化物≤3级,硫化物≤3级。3.1.2需经淬火的钢质齿轮应进行正火或调质等预先热处理。3.2齿坏锻造工艺

3.2.1自由锻齿坏的余量和公差推荐按GB/T15826的有关规定。3.2.2锻坏不应有过烧、过热现象,不允许折叠和开裂。3.2.3锻坏流线分布应符合图1的规定。图1

3.2.4齿坏镦粗,毛料锻造比按GB8539的有关规定,用钢锭锻成≥3,用轧材锻成≥1.5。3.2.5带状组织按GB/T13299的B系列评级,不应超过2级,如超过2级应重新锻造。3.3齿坏加工工艺

3.3.1基准孔的加工

3.3.1.1轴齿轮的顶尖孔须采用带保护锥孔中心孔,两顶尖孔的同轴度必须在工艺上保证,两顶尖孔的粗糙度R≤3.2μm,热处理后,如需继续作为加工基准时,须经研磨,粗糙度R,≤1.6μm。有条件者,可采用顶尖孔磨床磨削。

3.3.1.2圆柱孔的加工

几种情况分述如下:

a)一般情况下,要求基准孔和基准端面在一个工序内完成,必须分粗、精两个工步,精车余量按表1。

孔径d

>100~180

>180~360

>360~800

前工序长度公差

精车端面时的平面和孔余量值

>18~50

当两次装夹加工时应乘以系数为1.2~1.4。2当中间有调质工序时,应乘以系数为1.5~3。≥50~120

>120~260

>260~800

b)圆柱孔孔径公差的工艺要求按表2,当留有工艺余量时,粗糙度不大于R.3.2μm,当孔径尺寸不留工艺余量时,粗糙度应符合图纸规定要求。211

公差项目

尺寸公差

真径,mm

>3~~6

>6~10

>10~18

>18~30

>30~50

>50~80

FZ/T 91018-1996

齿轮精度

>80~120

>120~~180

>180~250

>250~315

>315~~400

≥400~500

粗糙度R.值

≥3~500

粗髓度R.值

检查工具

粗糙度

齿坏孔径极限偏差

塞规或内径千分表

样板对比

注:当孔径配合采用基轴制时,其偏差代号参照基轴制处理。+12

3.2、1.6

3.3.1.3花键孔:拉花键前,孔径的下极限偏差必须大于零(约为该孔径公差值的1/3),孔口倒角必须大于花键孔外径,定位孔的粗糙度R。值不大于3.2μm。3.3.2基准端面加工

3.3.2.1基准端面加工后,可以应用尖刀刻线作标记,作为齿形加工的基准面,3.3.2.2齿坏基准面的端面圆跳动量及齿项圆作为测量基准时的项圆径向跳动量按表3规定。表3

齿轮精度等级

分度圆直径,mm

>125~260

>260~400

>400~600

>600~800

>800~1 200

>1 200~1 600

FZ/T 91018 --1996

3.3.2.3进行多件滚切时(一般不超过两件),齿轮坏另一侧面(称为第二基面)与基准端面平行度误差为基准面圆跳动量的1/2。

3.3.2.4基推端面的粗糙度R≤3.2μm。3.3.2.5采用锥度芯轴加工端面时,锥度<1:5000,芯轴的径向跳动量≤0.005mm,表面粗糙度值R≤0.8um,表面淬硬,带有凹孔、护孔的中心孔如图2或采用GB145B型中心孔。图2

3.3.3齿顶圆加工

齿顶圆直径的极限偏差应符合表4的规定。表4

适用范围

作为齿厚

测量基准

齿轮精度等级

项圆直径,mm

>18~30

>30~50

>50~80

>80~120

>120~~180

>180~250

>250~315

>315~400

>400~500

≥500~630

630~800

>800~1000

>1 000~1250

>1 250~1 600

尺寸公差

粗糙度R。

—130

适用范圃

不作测量基准

齿轮精度等级

顶圆直径,mm

≥3~500

粗糙度 R。

FZ/T91018—1996

表4(完)

当三个公差组的精度等级不同时,按最高的精度等级确定公差值。当项圆不作测量齿厚的基准时,尺寸公差按 h11 给定,但应<0. 1 ms。2

3.3.4保证齿坏精度的几点要求

3.3.4.18级精度和高于8级精度的齿坏必须在全部粗加工完毕后,再进行精加工。3.3.4.2凡需热处理的粗加工件,粗糙度R≤6.3μm,调质件粗加工时用圆角(或倒角)过渡。3.3.4.3选择工艺基准时,要求尽可能与设计基准相重合。4齿形加工工艺

4.1滚齿

4.1.1适用范围

滚齿适用于8级、9级精度圆柱齿轮的加工,以及5级、6级、7级精度圆柱齿轮的剃齿前加工和磨齿前加工(使用剃前滚刀、磨前滚刀)4.1.2滚刀的选用

4.1.2.1滚刀精度等级按表5规定选用,亦可提高个等级。表5

加工齿轮精度等级

滚刀精度等级

7(铸件)

4.1.2.2剃前滚刀和磨前滚刀应严格按工艺文件规定选用,不得代用。4.1.3滚刀的安装

安装要求如下:

a)滚刀刀杆安装后符合图3、表6的规定。图3

齿轮精度等级

刀杆径向圆跳动

刀杆面圆跳动

b)滚刀安装完毕后必须符合图4、表7的规定。214

检查位置此内容来自标准下载网

滚刀凸肩径向圆跳动

刀杆端面圆跳动

FZ/T 91018-1996

齿轮精度等级

c)滚刀垫圈两平面的平行度误差<0.005mm、粗糙度R,<0.8um0.020

d)当加工齿轮齿数Z≤20时,有条件者使用对刀规,调整滚刀的轴向位置(即滚刀对中调整),当加工精度低于8级齿轮时,也可用试切法观察切痕的对称性来调整、4.1.4工件夹具的安装

4.1.4.1齿坏一次同时安装的件数应严格按工艺规定的要求。4.1.4.2夹具的安装和调整精度须符合图5、表8的规定。图5

检查位置

工件芯轴径向

菌跳动量

芯轴端面圆跳动量

齿轮精度等级

4.1.4.3以齿坏外圆为滚齿的基准时,须按表3规定校正齿坏外圆。4.1.4.4对于轴齿轮,必须校正滚齿机的项尖与滚床工作台的同轴度,按表9规定。表9

检查位置

上下顶尖同轴度

上顶尖与工作台同轴度

校正要求

<0.010~~0.015

0.010~0.015

适应范围

下项尖可用卡箍

下顶尖可用专用座或三爪卡住

4.1.5切削速度和进刀量的选择

4.1.5.1切削速度可按表10选用。工件材质

铸铁件

加工特性

注:加工特殊合金钢速度可适当减低。4.1. 5.2

进刀量可按表11选用。

零件材质

模数m

加工要求

注:下列情况上列数字应乘系数K:FZ/T 91018—1996

粗滚(剃前)

>5~8

0. 7~~0. 9

在)当材料硬度在220~285HB范围时,K-0.6~0.9#b)当加工斜齿轮(β=10°~40°)时,K=0.6~0.8;c)当加工齿数 Z<25 时,K=0. 8~0. 9;Z≥45 时,K1. 1~1. 2。

4.1.5.3切削深度:

>8~12

0.8~1. 2

1.5~~2.25

22~30

铸铁件

>5~8

1.75~2.75

>8~12

1. 2~2. 0

根据被加工齿轮的模数、材质、精度及夹具、刀具等情况而定,一般采用一次、两次或多次走刀。m3

m=3~6

一次走刀

一次粗走刀,一次精走刀

两次粗走刀,一次精走刀

4.1.5.4加工余量:

a)粗加工、精加工分批进行加工,精加工余量按图6、表12选定。aL

表12精滚或精插的加工余量a值

模数m

注:一次装夹粗精切前的余量应按上表值取1/2。b)剃前余量见表13。

>3~5

>5~7

模数m

>4~8

c)磨齿余量见表14。

模数m

>5~10

4.1.6滚齿注意事项

注意事项如下:

FZ/T 91018-1996

被加工齿轮节圆直径

0. 03~0, 05

0.03~~0. 05

0.05~0.07

0.15~0.20

0.16~0.22

>80~120

0. 04~0. 06

0. 05~0.06

0.06~0.08

>120~200

0.05~0.07

0. 07~0. 08

被加工齿轮节圆直径

>100200

0.15~0.25

0.15~0. 28

0. 28~0. 48

>200~~500

0.18~0.25

0.18~0. 38

0.33~0.55

a)加工斜齿轮时,差动挂轮的计算应精确到小数点以后六位数以上b)相互啮合的斜齿轮尽可能在同一型号滚齿机上加工。c)剃前齿轮精度一一般按图纸的规定,特殊情况按工艺要求。mm

>200320

0. 06~0. 08

0.07~0. 09

>5001 000

0.23--0.40

d)剃齿时齿轮的切向误差修正能力较差,剃齿后部分径向误差会转化成切向误差而影响公法线变动量,为此剃前滚削后的齿圈径跳动量应符合下列规定:当α=20°时

AFr≤1/2AF

式中,AF,群

剃齿前的齿圈径向跳动量;

AF,齿轮精度等级所规定的齿圈径间跳动量。4.2插齿

4.2.1适用范围

插齿用于79缀菌柱齿轮的加工和无法滚削的双联齿轮和内径齿轮加工。4.2.2插齿刀的选用

选用规定:

a)插齿刀按15规定选用。

齿轮精度等级

插齿刀精度等级

b)插削非变位内齿轮时,应根据加工的齿轮合理选用插齿刀的齿数,一般规定应为加工齿轮的齿数和插齿力的齿数之差≥13。

c)按加工性质可以分别选用精插、粗插,剃、前插刀应严格按工艺文件规庭选用不得代用。4.2.3插齿刀的安装

安装要求:

a)插齿刀的安装精度须符合图7、表16的要求。217

检查部位

圆跳动量

FZ/T91018—1996

b)插齿刀垫圈二平面的平行度误差≤0.005mm,粗糙度R.值为0.8μm。4.2.4夹具的安装和调整精度按图8、表17。图8

检查部位

芯轴径向圆跳动量

芯轴端面圆跳动量

4.2.5插齿切削用量

切削用量选择:

a)插齿切削速度选择按表18选用。零件材质

铸铁件

加工方法

粗插(R,6.3μm)

b)圆周进给量选用见表19(插齿刀双行程)。218

齿轮精度

精插(R,3.2 μm)

加工要求

粗进给

精进给

模数m

FZ/T 91018—1996

>5~8

0. 220. 30

0.15~~0.22

注:下列情况表内数字应乘系数K:0.22~0.30

0.24~0.35

0. 18~0.24

0. 22~~0. 28

a)当材料硬度在220~285HB时,K=0.6~0.9;b)当加工齿数Z<17时,K=0.8;Z>40时,K=1. 1~1.2,

c)插制内径齿轮或齿宽B<15时,K=1.1~1.3d)插創短齿时,K=l.2。

4.2.6插齿注意事项

注意事项如下:

铸铁件

>5~8

0.24~0.32

0.26~0.38

0. 18~0. 24

0.20~~0. 26

>8~12

0.22~0.30

a)机床工作台及刀轴蜗轮副之运动误差,主轴的振摆轴向窜动均应小于0.1mm,刀轴配合间隙应小于0.02~0.04mm,否则均会引起公法线变动量增大,且其值变化多星有规律的、周期性分布。b)进退刀复位应准确,或进刀凸轮的圆柱部分及凌柱的径向圆跳动量均应小于0.005mm,否则均会使公法线变动量呈短周期或无规律变化。c)刀架的导向滑块与滑动导轨磨损造成的间隙应小于0.01mm,否则会加大公法线变动量。4.3剃齿

4.3.1适用范围

剃齿是用于对7级、8级精度圆柱齿轮淬火前或淬火后的高效精整加工,有特殊要求可以剃鼓形齿。

4.3.2剃齿刀的选用

剃齿刀的选用规定;

a)剃齿刀选用规定按表20。

工作平稳性精度等级

剃齿刀精度等级

b)剃齿刀的外形有崩刃超过齿宽1/3时不得使用。7

c)剃齿刀的二侧面容屑槽若有一侧容屑槽深度<0.4 mm,或槽内有挤屑现象时均不得使用4.3.3剃齿刀的安装

安装要求如下:

a)剃齿刀的安装精度按图9及表21的规定。图9

检查位置

FZ/T 91018-1996

支承端面的跳动量

刀杆芯轴的经向跳动量

6)剃齿刀安装时应用手推人主轴(允许用木棒轻轻校正)。轴向跳动量

齿刀的跳动量

c)剃齿刀垫圈两平面的平行度误差应小于等于0.005m?粗糙度R≤1.6m4.3.4剃齿时,剃齿刀和工件轴线的夹角按表22规定选用。表22

齿轮材料

铸铁件

工件夹具安装精度按图10及表23规定。4.3.5

检查位置

工件芯轴径向跳动

轴交角

芯轴定位端面轴向跳动

剃齿芯轴与工件的内孔,般选用H7/h5配合,当剃削鼓形齿齿轮时应选配芯轴。4.3.6剃齿切削用量

有关切削用量分述如下:

a)切削速度按表24规定选择

工件材料

啮合节点相对滑动速度

嗮合节点周速度

100~130

注:当工件直径大于剃齿刀直径时取大值,当工件硬度高,工件齿数小时取小值。b)径向进摄一般按0.01-0.04mm/双行程范围内铸铁件

80~100

c)光整行程次数同工件表面粗糙度有关,般为2~6次,各项进刀数值见表25。220

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: FZ/T 90101-1999 平型经编机梳栉编号

- 下一篇: FZ/T 92003-1991 双管夹

- 热门标准

- 纺织行业标准(FZ)

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T93053-2019 转杯纺纱机转杯

- FZ/T42007-2001 生丝/氨纶包缠丝

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T70001-2003 针织和编结绒线试验方法

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T92042-1995 边字提花装置

- FZ/T92019-1992 棉纺细纱机牵伸下罗拉

- FZ/T70005-2006 毛纺织品伸长和回复性试验方法

- FZ/T60033-2012 家用纺织品 毛巾不均匀水洗尺寸变化的测定

- FZ/T01032-2012 织物及制品缝纫损伤的试验方法

- FZ/T54001-2012 丙纶膨体长丝(BCF)

- FZ/T22002—2021 粗梳机织毛纱

- FZ/T40003-1997 桑蚕绢丝试验方法

- FZ/T97016-1997 提花经编机

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2