- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 1181-1998 过盈配合螺纹

标准号:

GB/T 1181-1998

标准名称:

过盈配合螺纹

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1998-08-28 -

实施日期:

1999-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

281.45 KB

替代情况:

GB 1181-1974采标情况:

≠ГОСТ 4608-81

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了过盈配合螺纹的牙型、直径与螺距系列、公差、旋合长度、技术要求、装配扭矩及标记。本标准适用于螺纹中径具有过盈配合的钢制双头螺柱,与其配合的内螺纹机体材料为铝合金、镁合金、钛合金和钢。有色金属螺柱旋入铝、镁合金机体的过盈螺纹公差见附录A(标准的附录)。 GB/T 1181-1998 过盈配合螺纹 GB/T1181-1998

部分标准内容:

GB/T1181---1998

本标准是非等效采用前苏联标准rOCT4608--81《米制过盈配合螺纹》,对GB1181--74《过盈配合螺纹》进行修订的。与IOCT4608相比,对螺纹公差带2H/3p和2H/3n的成组装配多分了一组;未采用2H/2r螺纹公差带;对钛合金机体,增设了2H/3m公差带。为保证螺纹件的使用性能,增设了装配扭矩内容。

与GB1181-74相比,扩展了适用材料种类;调整了螺纹规格采用了普通螺纹公差制和成组装配公差带分组体系;补充了装配扭矩要求;明确了旋合长度范围;修改了螺纹标记方法。本标准自实施之日起,代替GB1181--74。本标准的附录A标准的附录,

本标准的附录B和附录C是提示的附录。本标准由中华人民共和国机械工业部提出。本标准由全国螺纹标准化技术委员会归口。本标准由机械工业部机械科学研究院负责起草,航空工业总公司三零所、航空航犬大学和航天工业总公司二一一厂参加起草。

本标准主要起草人:李晓滨、徐阿玲、「开禄、张行。230

1范围

中华人民共和国国家标准

过盈配合螺纹

The interference-fit threadsGB/T 1181—1998

代替GB1181:74

本标准规定了过盈配合螺纹的牙型、直径与螺距系列、公差、旋合长度、技术要求、装配扭矩及标记本标准适用于螺纹中径具有过盈配合的钢制双头螺柱,与其配合的内螺纹机体材料为铝合金、镁合金、钛合金和钢。有色金属螺柱旋人铝、镁合金机体的过盈螺纹公差见附录人(标准的附录)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标推的各方应探讨使用下列标准最新版本的可能性。GB/T192—1981普通螺纹基本牙型GB/T197.1981普通螺纹公差与配合(直径1355mm)GB/T147911993螺纹术语

3定义

本标准中所使用的螺纹术语均符合GB/T14791的规定。4牙型

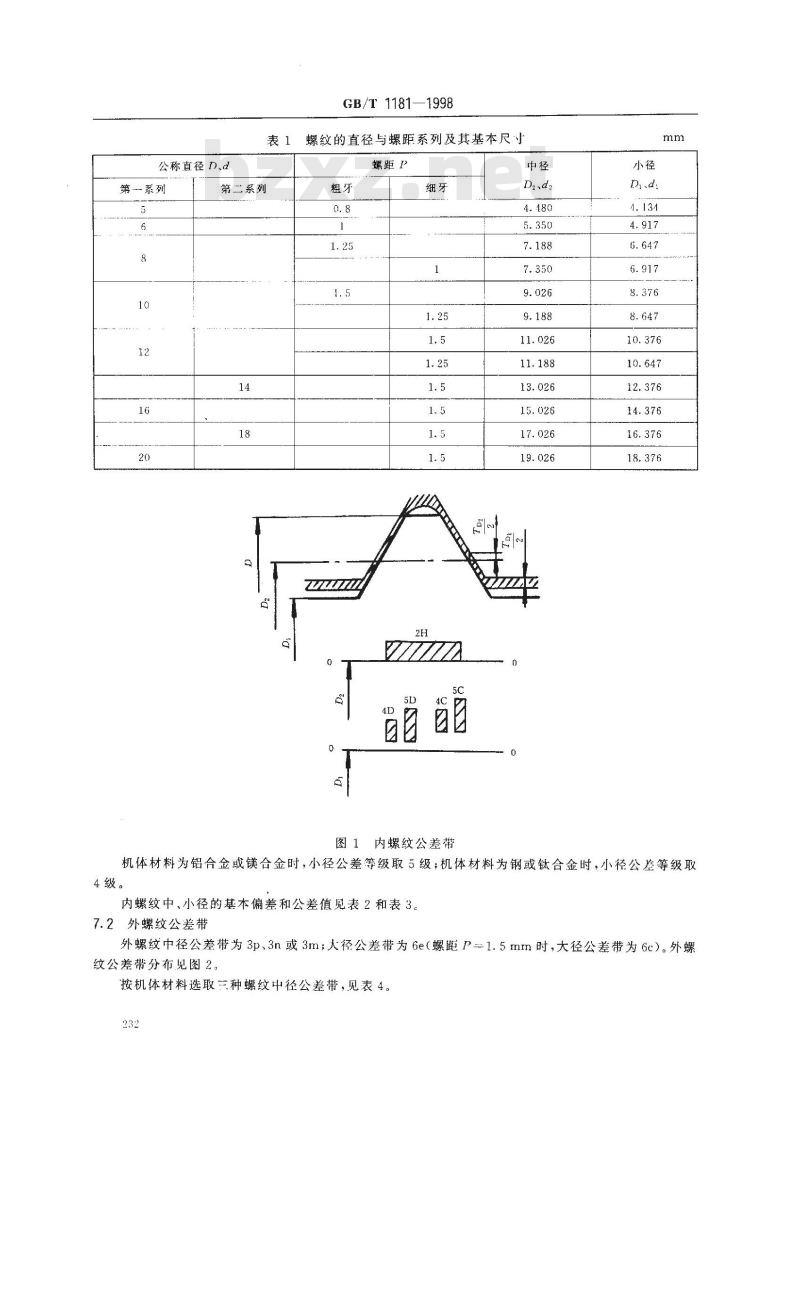

螺纹的基本牙型应符合GB/T192的规定外螺纹设计牙型的牙底为圆滑连接的曲线,牙底圆弧的要求应符合GB/T197对性能等级高于8.8级紧固件螺纹牙底的规定,牙底圆弧的最小半径不得小于0.125P。5直径与螺距系列

螺纹的直径与螺距系列应符合表1的规定。直径应优先选用第系列。对公称直径为8mm和10mm的螺纹,应优先选用粗牙螺距。6基本尺寸

螺纹的大、中、小径基本尺青见表1。7公差

螺纹公差制符合GB/T197的规定,公差计算式见附录B(提示的附录)。7.1内螺纹公差带

内螺纹中径公差带为2H;小径公差带为4D或5D(螺距P=1.5mm时.小径公差带为4C或5C)内螺纹公差带分布见图1。

国家质量技术监督局1998-08-28批准1999-07-01实施

公称直径D、d

第一系列

第二系列

GB/T 1181—1998

螺纹的直径与螺距系列及其基本尺小螺距P

图1内螺纹公差带

机体材料为铝合金或镁合金时,小径公差等级取5级;机体材料为钢或钛合金时,小径公差等级取4级。

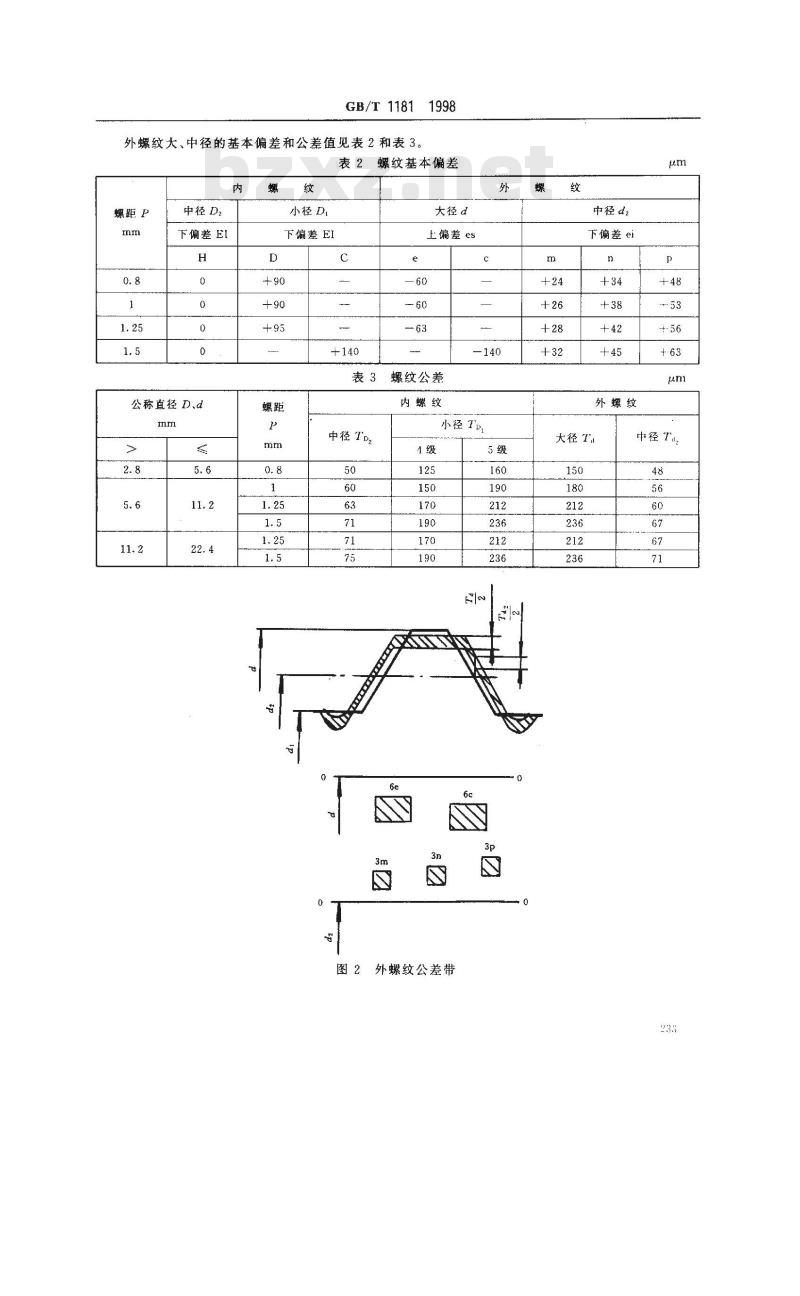

内螺纹中、小径的基本偏差和公差值见表2和表3。7.2外螺纹公差带

外螺纹中径公差带为3p、3n或3m;大径公差带为6e(螺距P=1.5mm时,大径公差带为6c)。外螺纹公差带分布见图2。

按机体材料选取三种螺纹中径公差带,见表4。232

GB/T11811998

外螺纹大、中径的基本偏差和公差值见表2和表3。表2

螺纹基本偏差

螺距P

中径D2

下偏差EI

公称直径D、d

小径D

下偏差EI

中径TD2

大径d

上偏差es

螺纹公差

内螺纹

小径TD

图2外螺纹公差带

中径d

下偏差 ei

外螺纹

大径 T.

中径Ta

内螺纹材料/外螺纹材料

铝合金或镁合金/钢

钢/钢

钛合金/钢

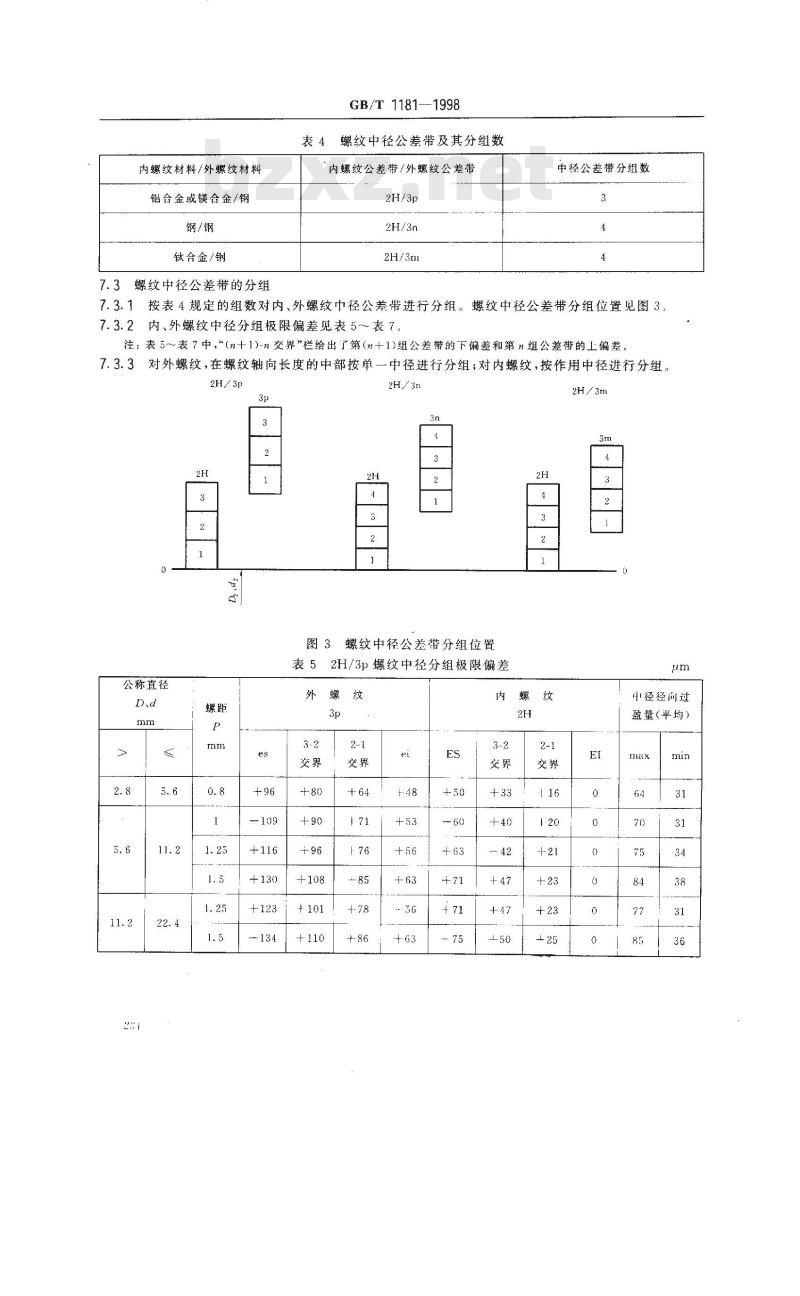

7.3螺纹中径公差带的分组

GB/T 1181—1998

表4螺纹中径公差带及其分组数

内螺纹公差带/外螺纹公差带

中径公差带分组数

7.3.1按表4规定的组数对内、外螺纹中径公差带进行分组。螺纹中径公差带分组位置见图37.3.2内、外螺纹中径分组极限偏差见表5~表7注:表5~表7中,“(n+1)-n交界”栏给出了第(n+1)组公差带的下偏差和第n组公差带的上偏差。7.3.3对外螺纹,在螺纹轴向长度的中部按单一中径进行分组;对内螺纹,按作用中径进行分组。2H/3F

公称直径

图3螺纹中径公差带分组位置

表52H/3p螺纹中径分组极限偏差螺纹

内螺纹

中径径间过

盈量(平均)

公称直径

公称直径

-- 112

GB/T11811998

2H/3n螺纹中径分组极限偏差

内螺纹

2H/3m螺纹中径分组极限偏差

7.4螺纹要素的偏差和公差

7.4.1螺距累积误差和牙侧角误差应在表8规定的极限偏差范围之内2-1

中径径向过

盈鼠(平均)

中径径向过

盈量(平均)

7.4.2螺纹的作用中径与单一中径之差(综合形位误差)不得大于其中径公差的四分之7.4.3从螺纹的旋人端向螺尾方向,螺纹的中径尺寸应逐渐增大或保持不变,不允许出现中径尺寸逐渐减小现象。

表8螺距累积偏差和牙侧角偏差

8旋合长度

螺距·μm

极限偏差

牙侧角,(\))

本标准所规定的螺纹公差仅适用于旋合长度符合表9规定的过盈配合螺纹。对旋合长度过长或过短的过盈配合螺纹、为满足本标准规定的装配扭矩要求,需适当地调整螺纹公差。2

内螺纹机体材料

钢、钛合金

铝合金、镁合金

9螺纹零件的其他技术要求

GB/T 1181.--1998

表9旋合长度

旋合长度

1 d~1.25 d

9.1表面质量

螺纹应具有光滑的表面,不得有影响使用的夹层、裂纹和毛刺。镀前,外螺纹牙型表面粗糙度Ra值不得大于1.6μm,内螺纹牙型表面粗糙度Ra值不得大于3.2um。9.2倒角

为方便装配,外螺纹件的旋入端应倒圆或倒角,内螺纹件的螺孔口应倒角。9.3镀层

当外螺纹表面需要涂镀时,镀前尺寸应符合极限偏差表的要求。9.4螺纹检验

螺纹的螺距累积误差、牙侧角误差、作用中径与单一中径之差及外螺纹牙底的最小圆弧半径一般由生产工艺控制和保证,无特殊需要时可不做单独检验。对螺纹的大径、中径和小径尺寸,应利用螺纹通,止量规进行100%综合检查。

10装配质量要求

10.1清洁度

装配前应清除螺孔内的金属屑、硬粒和其他杂物。10.2润滑

装配时应对螺纹进行良好的润滑。推荐优先对螺孔进行润滑,对外螺纹也可同时进行润滑。对盲螺孔润滑时,为防止对装配产生液压阻力,禁止使用过量的润滑剂。10.3旋过程

用手将外螺纹旋人螺孔,手感良好后再进行扳紧。应根据零件的材料、表面硬度和表面粗糙度的状况,选择适当的旋拧速度和暂停散热的时间、次数。应旋拧外螺纹到预定的深度。严禁螺尾参与螺纹挤压配合。10.4装配扭矩

装配时,应将在同一分组组别内的内、外螺纹进行装配。螺纹最终的装配扭矩应满足表10的要求。在保证表10规定的扭矩前提下,螺纹可不按分组进行装配,装配扭矩计算式见附录C(提示的附录)。螺纹装配扭矩

螺纹规格

(公称直径X螺距)

螺纹规格

(公称直径×螺距)

11标记

GB/T 1181--1998

表10(完)

11.1过盈配合螺纹的标记由螺纹特征代号(M)、螺纹尺寸代号(公称直径×螺距)、中径公差带代号及其分组数组成。对粗牙螺纹,在螺纹尺寸代号中可不注出螺距值。对左旋螺纹,应在螺纹尺寸代号之后加注左旋代号“LH”。表示螺纹副时,应先注出内螺纹公差带代号,再注出外螺纹公差带代号,中间用斜线(/)分开。

M □X

11.2标记示例:

内螺纹:M8X1-2H(3);

外螺纹:M8-3m(4);

螺纹副:M8-2H/3n(4)。

LH-(□)

分组数量

中径公差带

左旋螺纹

公称直径

特征代号

A1范围

GB/T1181--1998

附录A

(标准的附录)

用于有色金属螺柱的过盈配合螺纹本附录规定了有色金属螺柱或钢制螺套旋人铝、镁合金机体所采用的过盈配合螺纹。A2技术要求

A2.1除螺纹中径公差带、中径分组数以及最终的装配扭矩要求不同外,本附录中螺纹的其他技术要求同标准正文的相应规定完一致。A2.2内、外螺纹中径公差带分别为2H和3m,其中径成组装配的分组数为3组。中径分组的极限偏差见表Al

A2.3螺纹的装配扭短由产品设计者根据具体使用情况提出要求。表A12H/3m螺纹中径分组极限偏差公称直径

外螺纹

+56+32Www.bzxZ.net

附录B

(提示的附录)

螺纹公差计算公式

中径径向过

盈量(平哟)

基本偏差计算公式见表B1;中径和项径公差值计算公式见表B2;公差等级系数见表B3。公式的计算值需经系列均衡性、优先数和小数圆整处理。表B1基本偏差计算公式

内螺纹下偏差EI

Fm+(80111P)

EI:= +(125 -11 P)

外螺纹中径下偏差ei

-(15:11 P)

ei, = +(22. 5 - 16. 5 P)

ci,=+(30+22 P)

注:El.ei和es的单位为μn,P的单位为mm。238

外螺纹大径上偏差es

(50→11 P)

(125+11 P)

外螺纹中径公差

内螺纹中径公差

外螺纹大径公差

内螺纹小径公差

GB/T 1181-

:直径公差计算公式

计算公式

Ts =K . 90 p.4do.

T'p, =K . 118 po.do.

Ta=K(180 pz/3-3.15 p-1/2)

Tp,=K(433 P--190 Pl.22)

T'p,=K.230po.7

Ta,、Tp,、Tu和 TD,的单位为um;P和d的单位为mm。2式中的d取螺纹公称直径分段内首、尾两数的几何平均值(P≥n)

表B3公差等级系数K

公差等级

C1装配扭矩计算式

式中:n

·旋合长度内的牙数;

附录C

(提示的附录)

装配扭矩计算式

n··u

(C+C)·p

内、外螺纹牙侧面间的摩擦系数;中径假想压力,(将螺纹配合假想成光滑轴孔配合);p-

C,-4D:(-P),(D。 和 D, 分别为螺纹的中径和小径);D, -+-D,

8D(D3—D)

,(D和D,分别为螺纹的大径和中径)。3(D+D,)

(P=0. 2~0. 8)

C1.1当螺柱和机体的过盈变形都处于弹性变形范围时,中径假想压力为:A·

式中:A

(1μ)+(1+μ

E1、从和E2、2分别为螺柱和机体材料的弹性模量及泊松比;6为机体的计算直径,可取4~5倍的D2;△内、外螺纹间的总径向过盈量。C1.2当螺柱处于弹性变形,机体处于弹塑性变形范围时:螺柱上中径假想压力与变形的关系为:E·A

机体上中径假想压力与变形的关系为:p 2(1

.........( C2 )

·(C3)

式中:s2——材料的屈服极限;

E.—材料的割线弹性模量;

一材料的屈服应变。

GB/T1181—1998

螺柱变形量()与机体变形量(42)之和为总径向过盈量:4 + 2

已知总过盈量,利用式(C3)、式(C4)和式(C5)可算出中径假想压力。-般按表C1推荐的平均摩擦系数(ut)代人公式计算装配扭矩。C2

表 C1内、外螺纹牙侧间的摩擦系数螺距与直径系列

铝、镁合金/钢

内螺纹材料/外螺纹材料

钢/钢

钛合金/钢

.(C5)

螺纹牙侧表面间的摩擦系数受材料、表面粗糙度、润滑剂、热处理、表面涂镀、螺纹加工精度(各种形位误差)、螺纹规格等因素影响。必要时,用户可利用计算公式,对特定条件下的过盈配合螺纹摩擦系数进行验证(已知总过盈量和装配扭矩,求摩擦系数)和调整。210

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是非等效采用前苏联标准rOCT4608--81《米制过盈配合螺纹》,对GB1181--74《过盈配合螺纹》进行修订的。与IOCT4608相比,对螺纹公差带2H/3p和2H/3n的成组装配多分了一组;未采用2H/2r螺纹公差带;对钛合金机体,增设了2H/3m公差带。为保证螺纹件的使用性能,增设了装配扭矩内容。

与GB1181-74相比,扩展了适用材料种类;调整了螺纹规格采用了普通螺纹公差制和成组装配公差带分组体系;补充了装配扭矩要求;明确了旋合长度范围;修改了螺纹标记方法。本标准自实施之日起,代替GB1181--74。本标准的附录A标准的附录,

本标准的附录B和附录C是提示的附录。本标准由中华人民共和国机械工业部提出。本标准由全国螺纹标准化技术委员会归口。本标准由机械工业部机械科学研究院负责起草,航空工业总公司三零所、航空航犬大学和航天工业总公司二一一厂参加起草。

本标准主要起草人:李晓滨、徐阿玲、「开禄、张行。230

1范围

中华人民共和国国家标准

过盈配合螺纹

The interference-fit threadsGB/T 1181—1998

代替GB1181:74

本标准规定了过盈配合螺纹的牙型、直径与螺距系列、公差、旋合长度、技术要求、装配扭矩及标记本标准适用于螺纹中径具有过盈配合的钢制双头螺柱,与其配合的内螺纹机体材料为铝合金、镁合金、钛合金和钢。有色金属螺柱旋人铝、镁合金机体的过盈螺纹公差见附录人(标准的附录)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标推的各方应探讨使用下列标准最新版本的可能性。GB/T192—1981普通螺纹基本牙型GB/T197.1981普通螺纹公差与配合(直径1355mm)GB/T147911993螺纹术语

3定义

本标准中所使用的螺纹术语均符合GB/T14791的规定。4牙型

螺纹的基本牙型应符合GB/T192的规定外螺纹设计牙型的牙底为圆滑连接的曲线,牙底圆弧的要求应符合GB/T197对性能等级高于8.8级紧固件螺纹牙底的规定,牙底圆弧的最小半径不得小于0.125P。5直径与螺距系列

螺纹的直径与螺距系列应符合表1的规定。直径应优先选用第系列。对公称直径为8mm和10mm的螺纹,应优先选用粗牙螺距。6基本尺寸

螺纹的大、中、小径基本尺青见表1。7公差

螺纹公差制符合GB/T197的规定,公差计算式见附录B(提示的附录)。7.1内螺纹公差带

内螺纹中径公差带为2H;小径公差带为4D或5D(螺距P=1.5mm时.小径公差带为4C或5C)内螺纹公差带分布见图1。

国家质量技术监督局1998-08-28批准1999-07-01实施

公称直径D、d

第一系列

第二系列

GB/T 1181—1998

螺纹的直径与螺距系列及其基本尺小螺距P

图1内螺纹公差带

机体材料为铝合金或镁合金时,小径公差等级取5级;机体材料为钢或钛合金时,小径公差等级取4级。

内螺纹中、小径的基本偏差和公差值见表2和表3。7.2外螺纹公差带

外螺纹中径公差带为3p、3n或3m;大径公差带为6e(螺距P=1.5mm时,大径公差带为6c)。外螺纹公差带分布见图2。

按机体材料选取三种螺纹中径公差带,见表4。232

GB/T11811998

外螺纹大、中径的基本偏差和公差值见表2和表3。表2

螺纹基本偏差

螺距P

中径D2

下偏差EI

公称直径D、d

小径D

下偏差EI

中径TD2

大径d

上偏差es

螺纹公差

内螺纹

小径TD

图2外螺纹公差带

中径d

下偏差 ei

外螺纹

大径 T.

中径Ta

内螺纹材料/外螺纹材料

铝合金或镁合金/钢

钢/钢

钛合金/钢

7.3螺纹中径公差带的分组

GB/T 1181—1998

表4螺纹中径公差带及其分组数

内螺纹公差带/外螺纹公差带

中径公差带分组数

7.3.1按表4规定的组数对内、外螺纹中径公差带进行分组。螺纹中径公差带分组位置见图37.3.2内、外螺纹中径分组极限偏差见表5~表7注:表5~表7中,“(n+1)-n交界”栏给出了第(n+1)组公差带的下偏差和第n组公差带的上偏差。7.3.3对外螺纹,在螺纹轴向长度的中部按单一中径进行分组;对内螺纹,按作用中径进行分组。2H/3F

公称直径

图3螺纹中径公差带分组位置

表52H/3p螺纹中径分组极限偏差螺纹

内螺纹

中径径间过

盈量(平均)

公称直径

公称直径

-- 112

GB/T11811998

2H/3n螺纹中径分组极限偏差

内螺纹

2H/3m螺纹中径分组极限偏差

7.4螺纹要素的偏差和公差

7.4.1螺距累积误差和牙侧角误差应在表8规定的极限偏差范围之内2-1

中径径向过

盈鼠(平均)

中径径向过

盈量(平均)

7.4.2螺纹的作用中径与单一中径之差(综合形位误差)不得大于其中径公差的四分之7.4.3从螺纹的旋人端向螺尾方向,螺纹的中径尺寸应逐渐增大或保持不变,不允许出现中径尺寸逐渐减小现象。

表8螺距累积偏差和牙侧角偏差

8旋合长度

螺距·μm

极限偏差

牙侧角,(\))

本标准所规定的螺纹公差仅适用于旋合长度符合表9规定的过盈配合螺纹。对旋合长度过长或过短的过盈配合螺纹、为满足本标准规定的装配扭矩要求,需适当地调整螺纹公差。2

内螺纹机体材料

钢、钛合金

铝合金、镁合金

9螺纹零件的其他技术要求

GB/T 1181.--1998

表9旋合长度

旋合长度

1 d~1.25 d

9.1表面质量

螺纹应具有光滑的表面,不得有影响使用的夹层、裂纹和毛刺。镀前,外螺纹牙型表面粗糙度Ra值不得大于1.6μm,内螺纹牙型表面粗糙度Ra值不得大于3.2um。9.2倒角

为方便装配,外螺纹件的旋入端应倒圆或倒角,内螺纹件的螺孔口应倒角。9.3镀层

当外螺纹表面需要涂镀时,镀前尺寸应符合极限偏差表的要求。9.4螺纹检验

螺纹的螺距累积误差、牙侧角误差、作用中径与单一中径之差及外螺纹牙底的最小圆弧半径一般由生产工艺控制和保证,无特殊需要时可不做单独检验。对螺纹的大径、中径和小径尺寸,应利用螺纹通,止量规进行100%综合检查。

10装配质量要求

10.1清洁度

装配前应清除螺孔内的金属屑、硬粒和其他杂物。10.2润滑

装配时应对螺纹进行良好的润滑。推荐优先对螺孔进行润滑,对外螺纹也可同时进行润滑。对盲螺孔润滑时,为防止对装配产生液压阻力,禁止使用过量的润滑剂。10.3旋过程

用手将外螺纹旋人螺孔,手感良好后再进行扳紧。应根据零件的材料、表面硬度和表面粗糙度的状况,选择适当的旋拧速度和暂停散热的时间、次数。应旋拧外螺纹到预定的深度。严禁螺尾参与螺纹挤压配合。10.4装配扭矩

装配时,应将在同一分组组别内的内、外螺纹进行装配。螺纹最终的装配扭矩应满足表10的要求。在保证表10规定的扭矩前提下,螺纹可不按分组进行装配,装配扭矩计算式见附录C(提示的附录)。螺纹装配扭矩

螺纹规格

(公称直径X螺距)

螺纹规格

(公称直径×螺距)

11标记

GB/T 1181--1998

表10(完)

11.1过盈配合螺纹的标记由螺纹特征代号(M)、螺纹尺寸代号(公称直径×螺距)、中径公差带代号及其分组数组成。对粗牙螺纹,在螺纹尺寸代号中可不注出螺距值。对左旋螺纹,应在螺纹尺寸代号之后加注左旋代号“LH”。表示螺纹副时,应先注出内螺纹公差带代号,再注出外螺纹公差带代号,中间用斜线(/)分开。

M □X

11.2标记示例:

内螺纹:M8X1-2H(3);

外螺纹:M8-3m(4);

螺纹副:M8-2H/3n(4)。

LH-(□)

分组数量

中径公差带

左旋螺纹

公称直径

特征代号

A1范围

GB/T1181--1998

附录A

(标准的附录)

用于有色金属螺柱的过盈配合螺纹本附录规定了有色金属螺柱或钢制螺套旋人铝、镁合金机体所采用的过盈配合螺纹。A2技术要求

A2.1除螺纹中径公差带、中径分组数以及最终的装配扭矩要求不同外,本附录中螺纹的其他技术要求同标准正文的相应规定完一致。A2.2内、外螺纹中径公差带分别为2H和3m,其中径成组装配的分组数为3组。中径分组的极限偏差见表Al

A2.3螺纹的装配扭短由产品设计者根据具体使用情况提出要求。表A12H/3m螺纹中径分组极限偏差公称直径

外螺纹

+56+32Www.bzxZ.net

附录B

(提示的附录)

螺纹公差计算公式

中径径向过

盈量(平哟)

基本偏差计算公式见表B1;中径和项径公差值计算公式见表B2;公差等级系数见表B3。公式的计算值需经系列均衡性、优先数和小数圆整处理。表B1基本偏差计算公式

内螺纹下偏差EI

Fm+(80111P)

EI:= +(125 -11 P)

外螺纹中径下偏差ei

-(15:11 P)

ei, = +(22. 5 - 16. 5 P)

ci,=+(30+22 P)

注:El.ei和es的单位为μn,P的单位为mm。238

外螺纹大径上偏差es

(50→11 P)

(125+11 P)

外螺纹中径公差

内螺纹中径公差

外螺纹大径公差

内螺纹小径公差

GB/T 1181-

:直径公差计算公式

计算公式

Ts =K . 90 p.4do.

T'p, =K . 118 po.do.

Ta=K(180 pz/3-3.15 p-1/2)

Tp,=K(433 P--190 Pl.22)

T'p,=K.230po.7

Ta,、Tp,、Tu和 TD,的单位为um;P和d的单位为mm。2式中的d取螺纹公称直径分段内首、尾两数的几何平均值(P≥n)

表B3公差等级系数K

公差等级

C1装配扭矩计算式

式中:n

·旋合长度内的牙数;

附录C

(提示的附录)

装配扭矩计算式

n··u

(C+C)·p

内、外螺纹牙侧面间的摩擦系数;中径假想压力,(将螺纹配合假想成光滑轴孔配合);p-

C,-4D:(-P),(D。 和 D, 分别为螺纹的中径和小径);D, -+-D,

8D(D3—D)

,(D和D,分别为螺纹的大径和中径)。3(D+D,)

(P=0. 2~0. 8)

C1.1当螺柱和机体的过盈变形都处于弹性变形范围时,中径假想压力为:A·

式中:A

(1μ)+(1+μ

E1、从和E2、2分别为螺柱和机体材料的弹性模量及泊松比;6为机体的计算直径,可取4~5倍的D2;△内、外螺纹间的总径向过盈量。C1.2当螺柱处于弹性变形,机体处于弹塑性变形范围时:螺柱上中径假想压力与变形的关系为:E·A

机体上中径假想压力与变形的关系为:p 2(1

.........( C2 )

·(C3)

式中:s2——材料的屈服极限;

E.—材料的割线弹性模量;

一材料的屈服应变。

GB/T1181—1998

螺柱变形量()与机体变形量(42)之和为总径向过盈量:4 + 2

已知总过盈量,利用式(C3)、式(C4)和式(C5)可算出中径假想压力。-般按表C1推荐的平均摩擦系数(ut)代人公式计算装配扭矩。C2

表 C1内、外螺纹牙侧间的摩擦系数螺距与直径系列

铝、镁合金/钢

内螺纹材料/外螺纹材料

钢/钢

钛合金/钢

.(C5)

螺纹牙侧表面间的摩擦系数受材料、表面粗糙度、润滑剂、热处理、表面涂镀、螺纹加工精度(各种形位误差)、螺纹规格等因素影响。必要时,用户可利用计算公式,对特定条件下的过盈配合螺纹摩擦系数进行验证(已知总过盈量和装配扭矩,求摩擦系数)和调整。210

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB50367-2013 混凝土结构加固设计规范

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T29863-2023 服装制图

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB5725-2009 安全网

- GB/T18380.33-2022 电缆和光缆在火焰条件下的燃烧试验 第33部分:垂直安装的成束电线电缆火焰垂直蔓延试验 A类

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB50209-2002 建筑地面工程施工质量验收规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2