- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- FZ/T 60035-2022粘合衬成衣染色后的外观及尺寸变化试验方法

标准号:

FZ/T 60035-2022

标准名称:

粘合衬成衣染色后的外观及尺寸变化试验方法

标准类别:

其他行业标准

英文名称:

Testing method for surface appearance and dimensional change of adhesive-bonded interlinings after garment dyeing标准状态:

现行-

发布日期:

2022-04-08 -

实施日期:

2022-10-01 出版语种:

简体中文下载格式:

.pdf .zip

替代情况:

替代FZ/T 60035-2012

部分标准内容:

ICS59.080.01

CCSW10

中华人民共和国纺织行业标准

FZ/T60035—2022

代替FZ/T60035—2012

粘合衬

成衣染色后的外观及尺寸变化试验方法Testing method for surface appearance and dimensional change ofadhesive-bonded interlinings after garment dyeing2022-04-08发布

中华人民共和国工业和信息化部中国标准出版社

2022-10-01实施

FZ/T60035—2022

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替FZ/T60035一2012《粘合衬成衣染色后的外观及尺寸变化试验方法》,与FZ/T60035-2012相比,主要技术变化如下:调整了范围、原理;

设备和用具调整为设备和用具、试剂二章节(见第4章、第5章,2012年版的第4章);-增加了取样数量(见6.1.1、6.2.1,2012年版的5.1、5.2);一删除了染料,提高了皂洗温度、染色后水洗时间(见表1,2012年版的表1)、冲洗脱水时间,调整了洗涤干燥程序(见7.1.8,2012年版的6.1.8);调整了结果评定方法(见8.1、8.2,2012年版的7.1、7.2)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC209/SC10)归口。本文件起草单位:长兴三伟热熔胶有限公司、南通海汇科技发展有限公司、维柏思特衬布(南通有限公司、晟合新材料科技(嘉兴)股份有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海纺织集团检测标准南通有限公司。本文件主要起草人:朱雪峰、伟养、曹平、姜倩、盛秋辉、左舒文、李桂梅、何建源、吉爱萍。本文件所代替文件的历次版本发布情况为:-FZ/T60035—2012。

1范围

粘合衬

成衣染色后的外观及尺寸变化试验方法FZ/T60035—2022

本文件规定了粘合衬与标准面料粘合后的组合试样,经成衣染色工艺处理后的外观及尺寸变化的试验方法。

本文件适用于机织物、针织物和非织造布为基布的成衣染色粘合衬。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T6529

GB/T8170

纺织品调湿和试验用标准大气

数值修约规则与极限数值的表示和判定GB/T8629—2017纺织品试验用家庭洗涤和干燥程序GB/T19022测量管理体系测量过程和测量设备的要求FZ/T01047

FZ/T01076

QB/T2583

3原理

目测评定纺织品色牢度用标准光源条件粘合衬组合试样制作方法

纤维素酶制剂

粘合衬与标准面料粘合后的组合试样在规定温度、pH值的模拟染液中进行染色处理后,用《粘合衬洗涤后外观变化评定样照》评定组合试样外观变化等级,测试成衣染色后尺寸变化的程度。4设备和用具

压烫机:符合FZ/T01076规定。

染色设备:染色试验机,水温度可达98℃士2℃,浴比可达到1:20。洗衣机:技术参数符合GB/T8629—2017A型标准洗衣机的规定。4.3

恒温烘箱:保持温度为60℃士2℃。4.5

钢尺:符合GB/T19022,其长度大于300mm,分度值为0.5mm。4.6

裁剪刀。

粘合衬洗涤后外观变化评定样照。4.8

标准面料:符合FZ/T01076规定。4.9

增重陪试织物:符合GB/T8629规定。1

FZ/T60035—2022

4.10合适的标记打印装置。

4.11pH计。

4.12天平:分度值分别为0.1g、0.001g。5试剂

渗透剂BX。

中性纤维素酶:符合QB/T2583,5000u/g(CMCA-DNS)。硫化碱。

氯化钠:分析纯。

碳酸钠:分析纯。

中性皂洗剂。

冰醋酸:分析纯。

3亲水性柔软剂。

润湿剂JFC。

5.10尿素:分析纯。

6试样准备

6.1开放式组合试样的制作

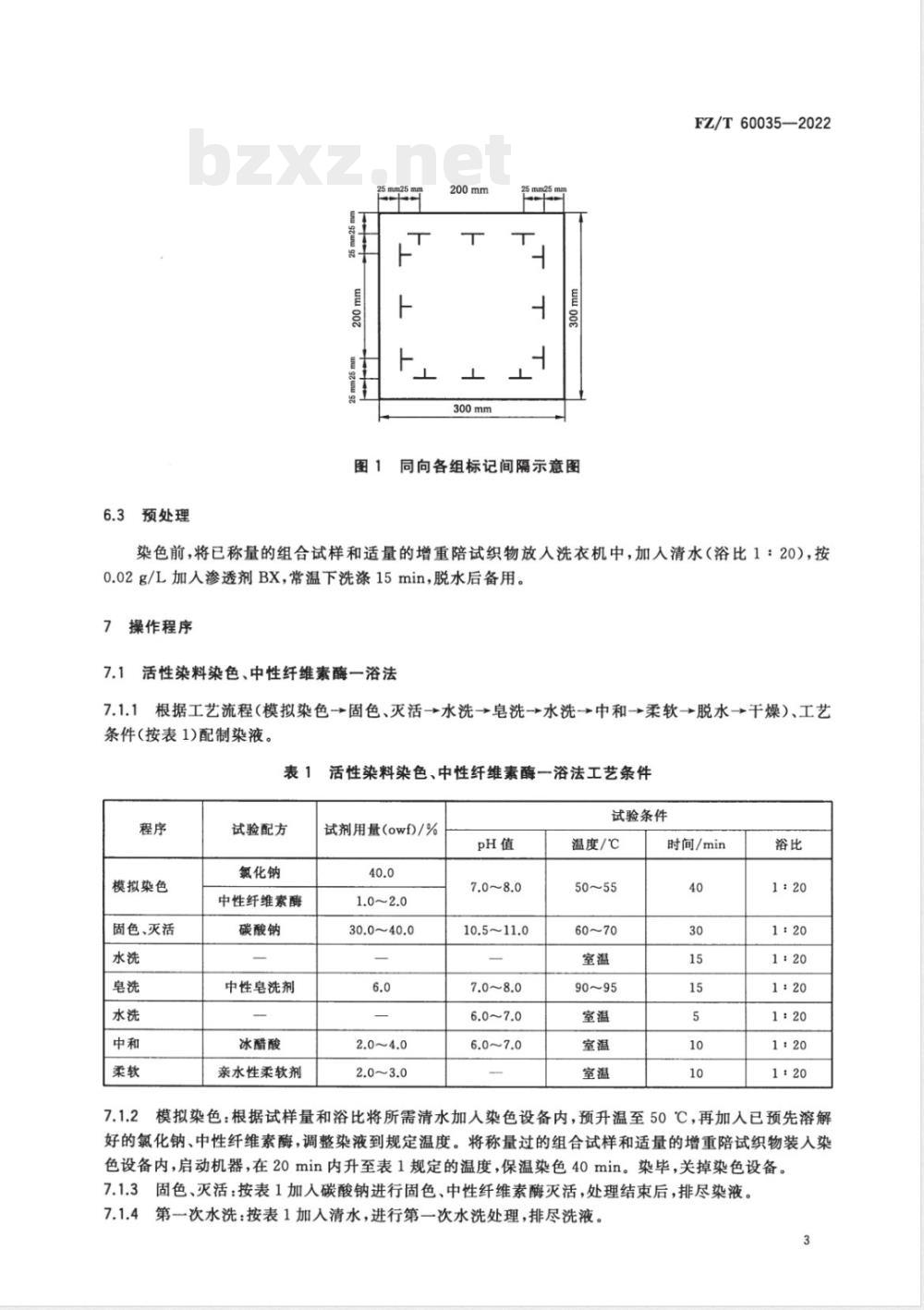

6.1.1按FZ/T01076的规定,剪取粘合衬试样两块,尺寸为300mmX300mm;剪取标准面料两块,尺寸略大于粘合衬试样;一块粘合衬试样与一块标准面料进行压烫,共制备组合试样两块。6.1.2将组合试样置于GB/T6529规定的标准大气中平衡4h及以上,用合适的标记打印装置在组合试样衬布一面的经、纬(纵、横)向各打3对250mm间距的标记,各组标记应距试样布边25mm左右,同向各组标记间隔为100mm士10mm,见示意图1。两块开放式的组合试样分别称量,即可供试验应用。

6.2封闭式组合试样的制作

6.2.1按FZ/T01076的规定,剪取粘合衬试样两块,尺寸为300mm×300mm;剪取标准面料4块,尺寸略大于粘合衬试样;一块粘合衬试样与一块标准面料进行压烫,共制成组合试样两块。6.2.2将组合试样置于GB/T6529规定的标准大气中平衡4h及以上,用合适的标记打印装置在组合试样衬布一面的经、纬(纵、横)向各打3对250mm间距的标记,各组标记应距试样布边25mm左右,同向各组标记间隔为100mm士10mm,见示意图1。6.2.3将另一块标准面料覆盖在已制作成组合试样的衬面,四周用包缝机将两层面料缝合,制成封闭式的组合试样两块,分别称量,缝线的缩率应不影响试验结果,即可供试验应用。2

6.3预处理

图1同向各组标记间隔示意图

FZ/T60035-—2022

染色前,将已称量的组合试样和适量的增重陪试织物放人洗衣机中,加入清水(浴比1:20),按0.02g/L加人渗透剂BX,常温下洗涤15min,脱水后备用。7操作程序

7.1活性染料染色、中性纤维素酶一浴法根据工艺流程(模拟染色→固色、灭活→水洗→皂洗→水洗→中和→柔软→脱水→干燥)、工艺7.1.1

条件(按表1)配制染液。

表1活性染料染色、中性纤维素酶一浴法工艺条件程序

模拟染色

固色、灭活

试验配方

氯化钠

中性纤维素酶

碳酸钠

中性皂洗剂

冰醋酸

亲水性柔软剂

试剂用量(owf)/%

30.0~40.0

10.5~11.0

试验条件

温度/℃

时间/min

7.1.2模拟染色:根据试样量和浴比将所需清水加人染色设备内,预升温至50℃,再加入已预先溶解好的氯化钠、中性纤维素酶,调整染液到规定温度。将称量过的组合试样和适量的增重陪试织物装人染色设备内,启动机器,在20min内升至表1规定的温度,保温染色40min。染毕,关掉染色设备。7.1.3固色、灭活:按表1加人碳酸钠进行固色、中性纤维素酶灭活,处理结束后,排尽染液。7.1.4第次水洗:按表1加人清水,进行第一次水洗处理,排尽洗液。3

FZ/T60035—2022

7.1.5皂洗:按表1注入清水,投人中性皂洗剂,升温至90℃~95℃,进行皂洗处理,排尽洗液。7.1.6第二次水洗:按表1加人清水,进行第二次水洗处理,排尽洗液。7.1.7中和:按表1继续注人清水,然后加入所需的冰醋酸,进行中和处理,排尽洗液。7.1.8柔软:按表1加入柔软剂及清水进行柔软处理,完毕,脱水5min,取出组合试样,保持组合试样不变形。按GB/T8629一2017程序A(悬挂晾千)或F(翻转烘干)处理,出现争议时,以程序A(悬挂晾干)为准。

7.1.9拆除组合试样的缝线,将干燥后的组合试样置于GB/T6529规定的标准大气中平衡4h。7.1.10测量经(纵)向、纬(横)向每个方向上3组数据,精确至0.5mm,分别取平均值l,计算结果按GB/T8170修约至小数点后一位。7.2硫化染料染色法bZxz.net

7.2.1根据工艺流程(模拟染色→水洗→氧化→防脆→水洗→柔软→脱水→干燥)、工艺条件(按表2)配制染液。

表2硫化染料染色工艺条件

模拟染色

试验配方

硫化碱

润湿剂JFC

碳酸钠

氯化钠

空气氟化

亲水性柔软剂

试剂用量(owf)/%

11.0~12.0

试验条件

温度/℃

时间/min

7.2.2模拟染色:根据试样量和浴比将所需清水加人染色设备内,再加入已预先溶解好的润湿剂JFC、碳酸钠、氯化钠,然后加热至30℃~40℃。将称量过的组合试样和适量的增重陪试织物装人染色设备,启动机器,在20min内升至表2规定的温度,保温染色30min~40min。染毕,排尽浴液。7.2.3第一次水洗:按表2加人清水,进行第一次水洗处理,排尽洗液。取出染样进行空气氧化处理。7.2.4氧化:将染色并经水洗过的染样悬挂于空气流通处透风氧化15min,然后用水冲净,于60℃烘箱烘干或晾干)。

7.2.5防脆:按表2的防脆处方配制成防脆处理液,加人染色设备内,投人经7.2.4处理过的干染样,进行防脆处理,处理完毕,排尽浴液。7.2.6第二次水洗:按表2加人清水,进行第二次水洗处理,排尽洗液。7.2.7柔软:按表2,注人清水并加人柔软剂,继续加热至50℃,保温洗涤10min,洗毕,脱水5min,取出组合试样,保持组合试样不变形。按GB/T8629一2017程序A(悬挂晾)或F(翻转烘干)处理,出现争议时,以程序A(悬挂晾干)为准。7.2.8拆除组合试样的缝线,将干燥后的组合试样置于GB/T6529规定的标准大气中平衡4h。7.2.9测量经(纵)向、纬(横)向每个方向上3组数据,精确至0.5mm,分别取平均值l,,计算结果按4

GB/T8170修约至小数点后一位。8结果评定

FZ/T60035—2022

8.1外观变化评定:将评定样照与组合试样置于合适角度的同一平面上,并按同一经(纵)向、纬(横)向排列,在FZ/T01047所规定的标准光源条件或北向自然光下进行目测对比,评定组合试样外观变化等级,评定结果以两块试样中等级低的一块试样等级为准。8.2尺寸变化率测定:经(纵)向和纬(横)向成衣染色后尺寸变化率分别按式(1)计算,计算结果取2块试样的平均值,按GB/T8170修约至小数点后一位。以负号(一)表示尺寸减少(收缩),以正号(十)表示尺寸增大(伸长)。

c=4×100

式中:

C一一经纵)向和纬(横)向成衣染色后尺寸变化率,%;l,一一试验后基准标记线之间的平均尺寸,单位为毫米(mm);l。一—试验前基准标记线之间的平均尺寸,单位为毫米(mm)。试验报告

试验报告应包括以下内容:

试验所依据文件的编号(即FZ/T60035一2022);a)

试样的详细描述,如品种规格、批号、生产日期等;试验相关参数,如温度、pH值、浴比、时间以及干燥方式等;d)

试剂材料的型号、规格、用量等;e)

成衣染色后尺寸变化率和外观变化评定等级;任何偏离本文件的细节及试验中的异常现象;试验日期与试验者等。

..(1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CCSW10

中华人民共和国纺织行业标准

FZ/T60035—2022

代替FZ/T60035—2012

粘合衬

成衣染色后的外观及尺寸变化试验方法Testing method for surface appearance and dimensional change ofadhesive-bonded interlinings after garment dyeing2022-04-08发布

中华人民共和国工业和信息化部中国标准出版社

2022-10-01实施

FZ/T60035—2022

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替FZ/T60035一2012《粘合衬成衣染色后的外观及尺寸变化试验方法》,与FZ/T60035-2012相比,主要技术变化如下:调整了范围、原理;

设备和用具调整为设备和用具、试剂二章节(见第4章、第5章,2012年版的第4章);-增加了取样数量(见6.1.1、6.2.1,2012年版的5.1、5.2);一删除了染料,提高了皂洗温度、染色后水洗时间(见表1,2012年版的表1)、冲洗脱水时间,调整了洗涤干燥程序(见7.1.8,2012年版的6.1.8);调整了结果评定方法(见8.1、8.2,2012年版的7.1、7.2)。请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC209/SC10)归口。本文件起草单位:长兴三伟热熔胶有限公司、南通海汇科技发展有限公司、维柏思特衬布(南通有限公司、晟合新材料科技(嘉兴)股份有限公司、上海市纺织工业技术监督所、中国产业用纺织品行业协会、上海纺织集团检测标准南通有限公司。本文件主要起草人:朱雪峰、伟养、曹平、姜倩、盛秋辉、左舒文、李桂梅、何建源、吉爱萍。本文件所代替文件的历次版本发布情况为:-FZ/T60035—2012。

1范围

粘合衬

成衣染色后的外观及尺寸变化试验方法FZ/T60035—2022

本文件规定了粘合衬与标准面料粘合后的组合试样,经成衣染色工艺处理后的外观及尺寸变化的试验方法。

本文件适用于机织物、针织物和非织造布为基布的成衣染色粘合衬。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T6529

GB/T8170

纺织品调湿和试验用标准大气

数值修约规则与极限数值的表示和判定GB/T8629—2017纺织品试验用家庭洗涤和干燥程序GB/T19022测量管理体系测量过程和测量设备的要求FZ/T01047

FZ/T01076

QB/T2583

3原理

目测评定纺织品色牢度用标准光源条件粘合衬组合试样制作方法

纤维素酶制剂

粘合衬与标准面料粘合后的组合试样在规定温度、pH值的模拟染液中进行染色处理后,用《粘合衬洗涤后外观变化评定样照》评定组合试样外观变化等级,测试成衣染色后尺寸变化的程度。4设备和用具

压烫机:符合FZ/T01076规定。

染色设备:染色试验机,水温度可达98℃士2℃,浴比可达到1:20。洗衣机:技术参数符合GB/T8629—2017A型标准洗衣机的规定。4.3

恒温烘箱:保持温度为60℃士2℃。4.5

钢尺:符合GB/T19022,其长度大于300mm,分度值为0.5mm。4.6

裁剪刀。

粘合衬洗涤后外观变化评定样照。4.8

标准面料:符合FZ/T01076规定。4.9

增重陪试织物:符合GB/T8629规定。1

FZ/T60035—2022

4.10合适的标记打印装置。

4.11pH计。

4.12天平:分度值分别为0.1g、0.001g。5试剂

渗透剂BX。

中性纤维素酶:符合QB/T2583,5000u/g(CMCA-DNS)。硫化碱。

氯化钠:分析纯。

碳酸钠:分析纯。

中性皂洗剂。

冰醋酸:分析纯。

3亲水性柔软剂。

润湿剂JFC。

5.10尿素:分析纯。

6试样准备

6.1开放式组合试样的制作

6.1.1按FZ/T01076的规定,剪取粘合衬试样两块,尺寸为300mmX300mm;剪取标准面料两块,尺寸略大于粘合衬试样;一块粘合衬试样与一块标准面料进行压烫,共制备组合试样两块。6.1.2将组合试样置于GB/T6529规定的标准大气中平衡4h及以上,用合适的标记打印装置在组合试样衬布一面的经、纬(纵、横)向各打3对250mm间距的标记,各组标记应距试样布边25mm左右,同向各组标记间隔为100mm士10mm,见示意图1。两块开放式的组合试样分别称量,即可供试验应用。

6.2封闭式组合试样的制作

6.2.1按FZ/T01076的规定,剪取粘合衬试样两块,尺寸为300mm×300mm;剪取标准面料4块,尺寸略大于粘合衬试样;一块粘合衬试样与一块标准面料进行压烫,共制成组合试样两块。6.2.2将组合试样置于GB/T6529规定的标准大气中平衡4h及以上,用合适的标记打印装置在组合试样衬布一面的经、纬(纵、横)向各打3对250mm间距的标记,各组标记应距试样布边25mm左右,同向各组标记间隔为100mm士10mm,见示意图1。6.2.3将另一块标准面料覆盖在已制作成组合试样的衬面,四周用包缝机将两层面料缝合,制成封闭式的组合试样两块,分别称量,缝线的缩率应不影响试验结果,即可供试验应用。2

6.3预处理

图1同向各组标记间隔示意图

FZ/T60035-—2022

染色前,将已称量的组合试样和适量的增重陪试织物放人洗衣机中,加入清水(浴比1:20),按0.02g/L加人渗透剂BX,常温下洗涤15min,脱水后备用。7操作程序

7.1活性染料染色、中性纤维素酶一浴法根据工艺流程(模拟染色→固色、灭活→水洗→皂洗→水洗→中和→柔软→脱水→干燥)、工艺7.1.1

条件(按表1)配制染液。

表1活性染料染色、中性纤维素酶一浴法工艺条件程序

模拟染色

固色、灭活

试验配方

氯化钠

中性纤维素酶

碳酸钠

中性皂洗剂

冰醋酸

亲水性柔软剂

试剂用量(owf)/%

30.0~40.0

10.5~11.0

试验条件

温度/℃

时间/min

7.1.2模拟染色:根据试样量和浴比将所需清水加人染色设备内,预升温至50℃,再加入已预先溶解好的氯化钠、中性纤维素酶,调整染液到规定温度。将称量过的组合试样和适量的增重陪试织物装人染色设备内,启动机器,在20min内升至表1规定的温度,保温染色40min。染毕,关掉染色设备。7.1.3固色、灭活:按表1加人碳酸钠进行固色、中性纤维素酶灭活,处理结束后,排尽染液。7.1.4第次水洗:按表1加人清水,进行第一次水洗处理,排尽洗液。3

FZ/T60035—2022

7.1.5皂洗:按表1注入清水,投人中性皂洗剂,升温至90℃~95℃,进行皂洗处理,排尽洗液。7.1.6第二次水洗:按表1加人清水,进行第二次水洗处理,排尽洗液。7.1.7中和:按表1继续注人清水,然后加入所需的冰醋酸,进行中和处理,排尽洗液。7.1.8柔软:按表1加入柔软剂及清水进行柔软处理,完毕,脱水5min,取出组合试样,保持组合试样不变形。按GB/T8629一2017程序A(悬挂晾千)或F(翻转烘干)处理,出现争议时,以程序A(悬挂晾干)为准。

7.1.9拆除组合试样的缝线,将干燥后的组合试样置于GB/T6529规定的标准大气中平衡4h。7.1.10测量经(纵)向、纬(横)向每个方向上3组数据,精确至0.5mm,分别取平均值l,计算结果按GB/T8170修约至小数点后一位。7.2硫化染料染色法bZxz.net

7.2.1根据工艺流程(模拟染色→水洗→氧化→防脆→水洗→柔软→脱水→干燥)、工艺条件(按表2)配制染液。

表2硫化染料染色工艺条件

模拟染色

试验配方

硫化碱

润湿剂JFC

碳酸钠

氯化钠

空气氟化

亲水性柔软剂

试剂用量(owf)/%

11.0~12.0

试验条件

温度/℃

时间/min

7.2.2模拟染色:根据试样量和浴比将所需清水加人染色设备内,再加入已预先溶解好的润湿剂JFC、碳酸钠、氯化钠,然后加热至30℃~40℃。将称量过的组合试样和适量的增重陪试织物装人染色设备,启动机器,在20min内升至表2规定的温度,保温染色30min~40min。染毕,排尽浴液。7.2.3第一次水洗:按表2加人清水,进行第一次水洗处理,排尽洗液。取出染样进行空气氧化处理。7.2.4氧化:将染色并经水洗过的染样悬挂于空气流通处透风氧化15min,然后用水冲净,于60℃烘箱烘干或晾干)。

7.2.5防脆:按表2的防脆处方配制成防脆处理液,加人染色设备内,投人经7.2.4处理过的干染样,进行防脆处理,处理完毕,排尽浴液。7.2.6第二次水洗:按表2加人清水,进行第二次水洗处理,排尽洗液。7.2.7柔软:按表2,注人清水并加人柔软剂,继续加热至50℃,保温洗涤10min,洗毕,脱水5min,取出组合试样,保持组合试样不变形。按GB/T8629一2017程序A(悬挂晾)或F(翻转烘干)处理,出现争议时,以程序A(悬挂晾干)为准。7.2.8拆除组合试样的缝线,将干燥后的组合试样置于GB/T6529规定的标准大气中平衡4h。7.2.9测量经(纵)向、纬(横)向每个方向上3组数据,精确至0.5mm,分别取平均值l,,计算结果按4

GB/T8170修约至小数点后一位。8结果评定

FZ/T60035—2022

8.1外观变化评定:将评定样照与组合试样置于合适角度的同一平面上,并按同一经(纵)向、纬(横)向排列,在FZ/T01047所规定的标准光源条件或北向自然光下进行目测对比,评定组合试样外观变化等级,评定结果以两块试样中等级低的一块试样等级为准。8.2尺寸变化率测定:经(纵)向和纬(横)向成衣染色后尺寸变化率分别按式(1)计算,计算结果取2块试样的平均值,按GB/T8170修约至小数点后一位。以负号(一)表示尺寸减少(收缩),以正号(十)表示尺寸增大(伸长)。

c=4×100

式中:

C一一经纵)向和纬(横)向成衣染色后尺寸变化率,%;l,一一试验后基准标记线之间的平均尺寸,单位为毫米(mm);l。一—试验前基准标记线之间的平均尺寸,单位为毫米(mm)。试验报告

试验报告应包括以下内容:

试验所依据文件的编号(即FZ/T60035一2022);a)

试样的详细描述,如品种规格、批号、生产日期等;试验相关参数,如温度、pH值、浴比、时间以及干燥方式等;d)

试剂材料的型号、规格、用量等;e)

成衣染色后尺寸变化率和外观变化评定等级;任何偏离本文件的细节及试验中的异常现象;试验日期与试验者等。

..(1)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- FZ/T72006-2017 割圈法针织人造毛皮

- QB/T2289.4-2012 园艺工具 剪枝剪

- DGJ32J16-2014 住宅工程质量通病控制标准

- JB/T8974-2011 TAW系列增安型无刷励磁同步电动机技术条件

- QB/T2164-2013 家用和类似用途风扇型PTCR发热器

- JB/T11127-2010 印刷机械 光敏光聚合型直接制版冲版机

- JB/T9986-2013 工具热处理金相检验

- FZ/T74006-2017 自行车骑行服

- YB/T190.12-2014 连铸保护渣 三氧化二硼含量的测定 电感耦合等离子体原子发射光谱法

- CECS:7094 建筑安装工程金属熔化焊焊缝射线照相检测标准CECS70:94

- HG/T4544-2013 对苯二酚生产废液回收再利用生产碳酸锰的方法

- TB/T2689.4-2018 铁路货物集装化运输 第4部分:一次性集装箱液体集装袋

- QB/T4549-2013 滑板鞋

- FZ/T81004-2012 连衣裙、裙套

- QB/T4639-2014 δ-十二内酯

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2