- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- YB/T 4246-2011炭块和炭砖尺寸及表面加工要求

标准号:

YB/T 4246-2011

标准名称:

炭块和炭砖尺寸及表面加工要求

标准类别:

其他行业标准

英文名称:

Size and surface processing requirements of carbon block and carbon brick标准状态:

现行-

发布日期:

2011-12-20 -

实施日期:

2012-07-01 出版语种:

简体中文下载格式:

.pdf .zip

部分标准内容:

ICS 29.050

中华人民共和国黑色冶金行业标准YB/T4246—2011

炭块和炭砖尺寸及表面加工要求Size and surface processing requirements ofcarbonblockandcarbonbrick

2011-12-20 发布

中华人民共和国工业和信息化部2012-07-01实施

YB/T4246—2011

为提高炭块产品质量,提高加工精度,适应我国钢铁业及其他冶炼业节能降耗和技术水平的发展,特制定本标准。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口,本标准起草单位:泰兴市晨光高新技术开发有限公司、冶金工业信息标准研究院。本标准主要起草人:陈善元、孙伟、张进莺、严小林、张明、戴爱国、陈独、周丽华。本标准为首次发布。

1适用范围

炭块和炭砖尺寸及表面加工要求YB/T4246——2011

本标准规定了炭块和炭砖表面精度及加工机床技术规格、几何精度、加工精度、测量方法及技术要求。本标准适用于高炉炭块、阴极炭块及环形炭块等。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T1427炭索材料取样方法

机械电气设备第1部分:通用技术条件GB5226.1—2008机械电气安全木GB/T6576—2002.机床润滑系统

GB/T9061—2006金属切削机床

通用技术条件

GB/T13306标牌

GB/T16769--2008金属切削机床噪声声压级测量方法YB/T2804--2001普通高炉炭块

YB/T5230—1993铝电解用普通阴极炭块JB/T8324.1--1996简式数控卧式车床精度JB/T8324.2-1996

简式数控卧式车床技术条件

JB/T8356.1机床包装技术条件

JB/T10051—1999金属切削机床液压系统通用技术条件3可加工炭块的规格

应满足YB/T2804、YB/T5230的规定要求。3.1最大加工长度

3.1.1高炉炭块、阴极炭块:4000mm。3.1.2环形炭块:2200mm。

3.2最小加工长度:800mm

3.3最大加工截面尺寸

3.3.1高炉炭块、阴极炭块:800mm×800mm。3.3.2环形炭块:400mm×400mm。3.4最小加工截面尺寸

3.4.1高炉炭块、阴极炭块:400mm×400mm。3.4.2环形炭块:400mm×240mm。3.5用户如有特殊要求时,由供需双方协商。4炭块加工工艺及机床功能

4.1双面铣磨、划痕一数控炭块双面铣磨划痕机床4.1.1划痕功能为可选择功能(在高炉炭块加工中可省去);YB/T4246—2011

4.1.2双面铣磨含环形炭块双斜面铣磨;4.1.3机床包括炭块提升、翻转、输送等机构。4.2铣侧槽一数控炭块铣侧槽机床(在高炉炭块加工中可省去)。4.3铣(或锯)双端面、划痕一数控炭块铣(锯)双端面、划痕机床(在高炉炭块加工中可省去划痕功能)。4.4软件控制系统:单机控制系统及软件、总线PLC控制系统及软件、自动数据采集系统及打印。炭块加工机床技术要求

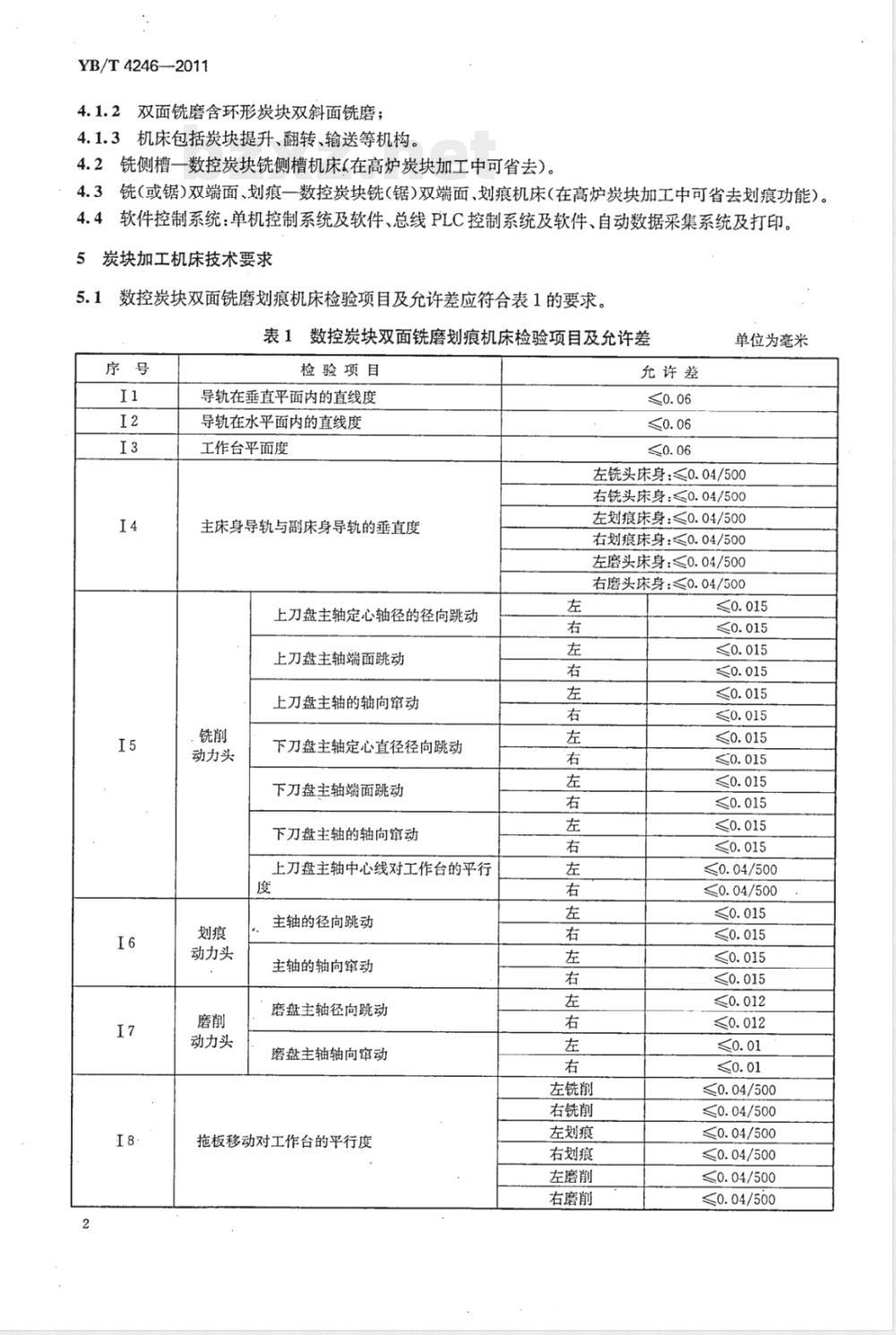

数控炭块双面铣磨划痕机床检验项目及允许差应符合表1的要求。5.1

表1数控炭块双面铣磨划痕机床检验项目及允许差序号

检验项目

导轨在垂直平面内的直线度

导轨在水平面内的直线度

工作台平面度

主床身导轨与副床身导轨的垂直度上刀盘主轴定心轴径的径向跳动上刀盘主轴端面跳动

上刀盘主轴的轴向审动

动力头

动力头

动力头

下刀盘主轴定心直径径向跳动

下刀盘主轴端面跳动

下刀盘主轴的轴向窜动

上刀盘主轴中心线对工作台的平行度

主轴的径向跳动

主轴的轴向窜动

磨盘主轴径向跳动

磨盘主轴轴向动

拖板移动对工作台的平行度

一右左

允许差

单位为毫米

左铣头床身:≤0.04/500

右铣头床身≤0.04/500

左划痕床身:≤0.04/500

右划痕床身:≤0.04/500

左磨头床身:≤0.04/500

右磨头床身:≤0.04/500

≤0.04/500

≤0.04/500

左铣削

右铣削

左划痕

右划痕

左磨削

右磨削

≤0.04/500

≤0.04/500

≤0.04/500

≤0.04/500

≤0.04/500

≤0.04/500

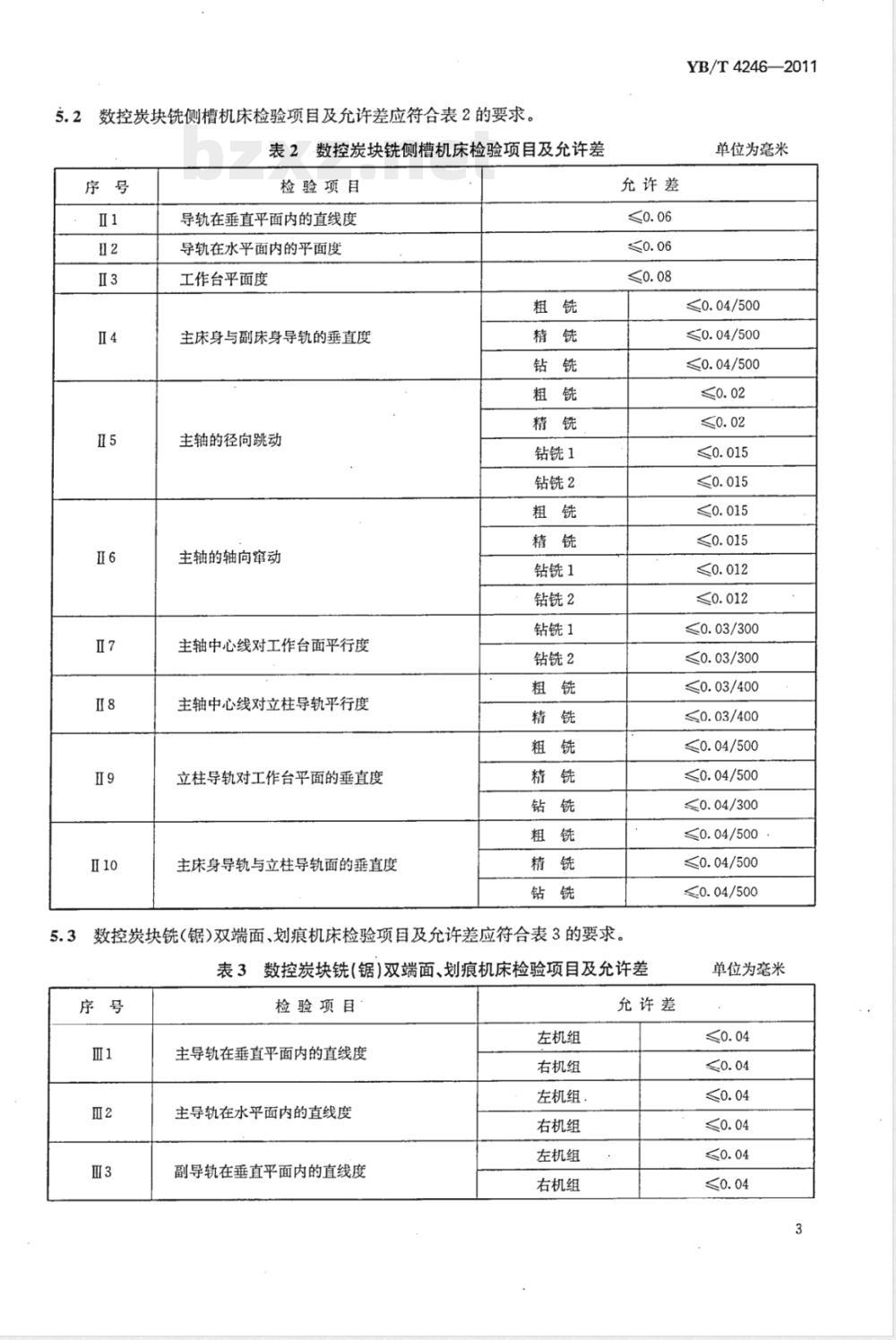

5.2数控炭块铣侧槽机床检验项目及允许差应符合表2的要求,表2数控炭块铣侧槽机床检验项目及允许差序号

检验项目

导轨在垂直平面内的直线度

导轨在水平面内的平面度

工作台平面度

主床身与副床身导轨的垂直度

主轴的径向跳动

主轴的轴向窜动

主轴中心线对工作台面平行度

主轴中心线对立柱导轨平行度

立柱导轨对工作台平面的垂直度主床身导轨与立柱导轨面的垂直度精铣

钻铣1

钻铣2

钻铣1

钻铣2

钻铣1

钻铣2

允许差

数控炭块铣(锯)双端面、划痕机床检验项目及允许差应符合表3的要求。表3数控炭块铣(锯双端面、划痕机床检验项目及允许差序号

检验项目

主导轨在垂直平面内的直线度

主导轨在水平面内的直线度

副导轨在垂直平面内的直线度

左机组

右机组

左机组。

右机组

左机组

右机组

允许差

YB/T4246—2011

单位为毫米

≤0.04/500

≤0.04/500

≤0.04/500

≤0.03/300

≤0.03/300

≤0.03/400

≤0.03/400

≤0.04/500

≤0.04/500

≤0.04/300

≤0.04/500

≤0.04/500

≤0.04/500

单位为毫米

YB/T4246—2011

检验项目

副导轨在水平面内的直线度

主导轨面与副导轨面垂直度

主导轨面与副导轨面平行度

表3(续)

上刀盘主轴定心轴径的径向跳动上刀盘主轴端面跳动

上刀盘主轴的轴向窜动

动力头

动力头

下刀盘主轴定心轴径的径向跳动下刀盘主轴端面跳动

下刀盘主轴的轴向窜动

上刀盘主轴中心线对主床身的平行度

主轴的径向跳动

主轴的轴向审动

用户有特殊要求时,由供需双方协商。试验方法

空运转试验

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

允许差

机床所有试验必须经空运转试验后方可进行。如有特殊要求时,由供需双方协商。6.1.1动作试验

≤0.04/500

≤0.04/500

≤0.04/1000

≤0.04/1000

≤0.04/500

≤0.04/500

用按键开关或数控装置指令启动单机控制系统及软件操纵自动线各工位机床进行动作试验,试验其动作的灵活性和可靠性。

6.1.1.1试验各台机床全行程自动循环快速移动,连续操作不少于七次;6.1.1.2对于自动线,试验送料机、翻滚机水平与垂直方向全行程自动循环快速移动,连续操作不少于七次6.1.2整线连续空运转试验

启动整线PLC控制系统及软件,模拟工作状态,做不切削连续空运转试验,连续运转8h,整个运转过程不应发生故障。

6.2几何精度和尺寸规格

6.2.1几何精度尺寸和形位公差用通用检具测量。6.2.2几何精度检测方法按JB/T8324.1—1996中5.2规定进行。6.3电气系统

6.3.1绝缘电阻

用500V的兆欧表测量。

6.3.2耐电压

在电路导线和保护接地电路之间接1000V电压,历时1s。6.3.3保护接地电路的连续性

保护接地电路试验按GB5226.1--2008中8.2.3规定进行。6.4液压系统

液压系统的试验按JB/T10051—1999中第3章规定进行。6.5噪声

噪声试验按GB/T16769规定进行。6.6外观

外观应符合GB/T9061-2006中3.15的规定。6.7数控装置

数控装置试验按JB/T8324.2—1996中的9.6和9.7规定进行。6.8润滑系统安装及控制

润滑系统安装及控制按GB/T6576—一2002中第5章进行。机床加工炭块的精度要求

7.1高炉炭块加工精度允许差

7.1.1加工表面平面度(水平缝)≤0.06mm7.1.2相互平行的两砌筑面平行度<0.06mm7.1.3相互垂直的相邻砌筑面

7.1.3.1垂直度<0.08mm

7.1.3.2垂直缝≤0.06mm

7.1.4尺寸允许差

7.1.4.1宽度:±0.08mm

7.1.4.2高度:±0.08mm

7.1.4.3长度:工作端土2.00mm

非工作端士10.00mm

7.2阴极炭块加工精度允许差

7.2.1尺寸允许差

7.2.1.1宽度:±0.20mm

7.2.1.2高度:±0.20mm

7.2.1.3长度:±5.00mm

7.2.2工作面平直度≤0.20mm

7.2.3两侧面与工作面垂直度≤0.20mm7.3环形炭块加工精度允许差

7.3.1高度±0.06mm

YB/T4246—2011

YB/T4246-—2011

7.3.2锥度±10

7.3.3相互垂直的两相邻砌筑面

7.3.3.1垂直度≤0.08mm

7.3.3.2垂直缝≤0.06mm

7.3.3.3水平缝≤0.06mm

7.3.4相互平行的两相邻砌筑面平行度≤0.06mm7.4加工表面粗糙度

表面粗糙度Ra6.3μm,目测无明显划伤拉痕。7.5用户有特殊要求时,由供需双方协商。8加工炭块尺寸、表面检验

8.1高炉炭块

8.1.1炭块尺寸检查

8.1.1.1测量炭块截面宽度和高度时应使用精密游标卡尺;8.1.1.2测量炭块长度可选用钢卷尺或直尺;8.1.1.3测量炭块尺寸时,应避免缺棱或缺角的影响。8.1.2炭块相互垂直两面的垂直度用0级精度的400mm直角钢尺与塞尺检查。检查时将直角钢尺的短边平放在炭块上平面上,直角钢尺的上端或下端紧靠在被检查的垂直立面,然后用0.20mm塞尺沿直角钢尺长边与炭块立面的缝以侧立面靠紧,以0.20mm塞尺沿垂直缝平滑地插入,插人深度≤20mm为合格。8.1.3炭块表面平直度

检查时将炭块平放在0级精度平台上,在炭块上再放置一个2m或2m以上长度的0级精度桥形平尺,用0.10mm塞尺沿平台与炭块以及炭块与平尺之间的水平缝隙平滑地插入,插入深度≤20mm为合格。

8.1.4环形炭块锥度

用专用精密角度规与塞尺检查。检查时将角度规侧面平放在0级精度平台上,再把平放在平台上的环形炭块顺角度规测量边推入,其一侧面紧靠测量边,另一侧面上端或下端与另一测量边紧靠,用0.15mm塞尺沿最大缝隙处平滑地插人,插人深度20mm为合格。8.2阴极炭块

8.2.1炭块尺寸检查:同8.1.1;8.2.2两侧面与工作面垂直度检查:同8.1.2;8.2.3工作面平直度:检查时将炭块工作面朝上平放在1级精度平台上,在工作面上放置一个2m的1级精度桥形平尺,用0.20mm塞尺沿平尺与工作面之间的水平缝隙平滑地插入,插入深度<20mm为合格。9

检验规则

机床的质量检查和验收,由质量监督检查部门进行。9.1

9.2炭块加工取样按GB/T1427的规定进行。9.3机床及加工炭块的尺寸和外观质量逐块检查并进行数据记录。10安全、环保要求

10.1机械系统

10.1.1遮盖加工区的安全防护装置必须保护操作者和靠近自动线的人不受飞出切屑的伤害。6

10.1.2移置机构必须设有限位保护,并允许在快速移动时仍能可靠限位。10.1.3控制系统必须使用专用工具才能打开,以防止外来意外动作。10.2电气系统

10.2.1动力电路导线和保护电路之问的绝缘电阻应大于1Mα2。YB/T4246—2011

10.2.2所有电路导线和保护电路接地之间的耐电压应能承受1000V电压,历时1s,不得出现闪烁,击穿现象。

10.2.3保护接地电路的连续性应符合GB5226.1一2008中8.2.3要求。10.2.4紧急停止按钮在完成紧急停止工作后,不能自行恢复功能。10.3液压系统

10.3.1液压系统应符合GB/T10051一1999中第3章的要求。10.3.2当液压系统失去正常压力可能产生不安全因素时,应在系统中设置必要的指示仪器。10.4机床的润滑系统

机床的润滑系统应符合GB/T6576--2002中第4章规定。10.5数控装置要求

数控装置控制功能要可靠,动作要灵活。10.6噪声

噪声按GB/T16769规定,但在空运转条件下,机床整机噪声声压级不得超过85dB(A)。10.7外观

外观应符合GB/T9061一2006中3.15的规定。10.8装配质量

10.8.1刮研面不应有机械加工痕迹及明显的扎刀痕。10.8.2特别重要固定结合面和重要固定结合面应紧密结合,0.04mm塞尺不得通过。10.8.3滑动移置导轨面、压板面用0.04mm塞尺塞人深度不得超过20mm。10.8.4镶条装配后应留有调整余量。11机床的标志

机床的标志按GB/T13306规定进行。12机床的包装

机床的包装按JB/T8356.1规定进行。13机床的包装储运图示标志

机床的包装储运图示标志按GB/T191规定进行。中华人民共和国黑色冶金

行业标准

炭块和炭砖尺寸及表面加工要求YB/T4246—2011

冶金工业出版社出版发行

北京北河沿大街嵩祝院北巷39号邮政编码:100009

三河市双峰印刷装订有限公司印刷各地新华书店经销

开本880×1230bZxz.net

印张0.75

5字数20千字

2012年3月第一版

2012年3月第一次印刷

统一书号:155024·372

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国黑色冶金行业标准YB/T4246—2011

炭块和炭砖尺寸及表面加工要求Size and surface processing requirements ofcarbonblockandcarbonbrick

2011-12-20 发布

中华人民共和国工业和信息化部2012-07-01实施

YB/T4246—2011

为提高炭块产品质量,提高加工精度,适应我国钢铁业及其他冶炼业节能降耗和技术水平的发展,特制定本标准。

本标准由中国钢铁工业协会提出。本标准由全国钢标准化技术委员会归口,本标准起草单位:泰兴市晨光高新技术开发有限公司、冶金工业信息标准研究院。本标准主要起草人:陈善元、孙伟、张进莺、严小林、张明、戴爱国、陈独、周丽华。本标准为首次发布。

1适用范围

炭块和炭砖尺寸及表面加工要求YB/T4246——2011

本标准规定了炭块和炭砖表面精度及加工机床技术规格、几何精度、加工精度、测量方法及技术要求。本标准适用于高炉炭块、阴极炭块及环形炭块等。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T1427炭索材料取样方法

机械电气设备第1部分:通用技术条件GB5226.1—2008机械电气安全木GB/T6576—2002.机床润滑系统

GB/T9061—2006金属切削机床

通用技术条件

GB/T13306标牌

GB/T16769--2008金属切削机床噪声声压级测量方法YB/T2804--2001普通高炉炭块

YB/T5230—1993铝电解用普通阴极炭块JB/T8324.1--1996简式数控卧式车床精度JB/T8324.2-1996

简式数控卧式车床技术条件

JB/T8356.1机床包装技术条件

JB/T10051—1999金属切削机床液压系统通用技术条件3可加工炭块的规格

应满足YB/T2804、YB/T5230的规定要求。3.1最大加工长度

3.1.1高炉炭块、阴极炭块:4000mm。3.1.2环形炭块:2200mm。

3.2最小加工长度:800mm

3.3最大加工截面尺寸

3.3.1高炉炭块、阴极炭块:800mm×800mm。3.3.2环形炭块:400mm×400mm。3.4最小加工截面尺寸

3.4.1高炉炭块、阴极炭块:400mm×400mm。3.4.2环形炭块:400mm×240mm。3.5用户如有特殊要求时,由供需双方协商。4炭块加工工艺及机床功能

4.1双面铣磨、划痕一数控炭块双面铣磨划痕机床4.1.1划痕功能为可选择功能(在高炉炭块加工中可省去);YB/T4246—2011

4.1.2双面铣磨含环形炭块双斜面铣磨;4.1.3机床包括炭块提升、翻转、输送等机构。4.2铣侧槽一数控炭块铣侧槽机床(在高炉炭块加工中可省去)。4.3铣(或锯)双端面、划痕一数控炭块铣(锯)双端面、划痕机床(在高炉炭块加工中可省去划痕功能)。4.4软件控制系统:单机控制系统及软件、总线PLC控制系统及软件、自动数据采集系统及打印。炭块加工机床技术要求

数控炭块双面铣磨划痕机床检验项目及允许差应符合表1的要求。5.1

表1数控炭块双面铣磨划痕机床检验项目及允许差序号

检验项目

导轨在垂直平面内的直线度

导轨在水平面内的直线度

工作台平面度

主床身导轨与副床身导轨的垂直度上刀盘主轴定心轴径的径向跳动上刀盘主轴端面跳动

上刀盘主轴的轴向审动

动力头

动力头

动力头

下刀盘主轴定心直径径向跳动

下刀盘主轴端面跳动

下刀盘主轴的轴向窜动

上刀盘主轴中心线对工作台的平行度

主轴的径向跳动

主轴的轴向窜动

磨盘主轴径向跳动

磨盘主轴轴向动

拖板移动对工作台的平行度

一右左

允许差

单位为毫米

左铣头床身:≤0.04/500

右铣头床身≤0.04/500

左划痕床身:≤0.04/500

右划痕床身:≤0.04/500

左磨头床身:≤0.04/500

右磨头床身:≤0.04/500

≤0.04/500

≤0.04/500

左铣削

右铣削

左划痕

右划痕

左磨削

右磨削

≤0.04/500

≤0.04/500

≤0.04/500

≤0.04/500

≤0.04/500

≤0.04/500

5.2数控炭块铣侧槽机床检验项目及允许差应符合表2的要求,表2数控炭块铣侧槽机床检验项目及允许差序号

检验项目

导轨在垂直平面内的直线度

导轨在水平面内的平面度

工作台平面度

主床身与副床身导轨的垂直度

主轴的径向跳动

主轴的轴向窜动

主轴中心线对工作台面平行度

主轴中心线对立柱导轨平行度

立柱导轨对工作台平面的垂直度主床身导轨与立柱导轨面的垂直度精铣

钻铣1

钻铣2

钻铣1

钻铣2

钻铣1

钻铣2

允许差

数控炭块铣(锯)双端面、划痕机床检验项目及允许差应符合表3的要求。表3数控炭块铣(锯双端面、划痕机床检验项目及允许差序号

检验项目

主导轨在垂直平面内的直线度

主导轨在水平面内的直线度

副导轨在垂直平面内的直线度

左机组

右机组

左机组。

右机组

左机组

右机组

允许差

YB/T4246—2011

单位为毫米

≤0.04/500

≤0.04/500

≤0.04/500

≤0.03/300

≤0.03/300

≤0.03/400

≤0.03/400

≤0.04/500

≤0.04/500

≤0.04/300

≤0.04/500

≤0.04/500

≤0.04/500

单位为毫米

YB/T4246—2011

检验项目

副导轨在水平面内的直线度

主导轨面与副导轨面垂直度

主导轨面与副导轨面平行度

表3(续)

上刀盘主轴定心轴径的径向跳动上刀盘主轴端面跳动

上刀盘主轴的轴向窜动

动力头

动力头

下刀盘主轴定心轴径的径向跳动下刀盘主轴端面跳动

下刀盘主轴的轴向窜动

上刀盘主轴中心线对主床身的平行度

主轴的径向跳动

主轴的轴向审动

用户有特殊要求时,由供需双方协商。试验方法

空运转试验

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

左机组

右机组

允许差

机床所有试验必须经空运转试验后方可进行。如有特殊要求时,由供需双方协商。6.1.1动作试验

≤0.04/500

≤0.04/500

≤0.04/1000

≤0.04/1000

≤0.04/500

≤0.04/500

用按键开关或数控装置指令启动单机控制系统及软件操纵自动线各工位机床进行动作试验,试验其动作的灵活性和可靠性。

6.1.1.1试验各台机床全行程自动循环快速移动,连续操作不少于七次;6.1.1.2对于自动线,试验送料机、翻滚机水平与垂直方向全行程自动循环快速移动,连续操作不少于七次6.1.2整线连续空运转试验

启动整线PLC控制系统及软件,模拟工作状态,做不切削连续空运转试验,连续运转8h,整个运转过程不应发生故障。

6.2几何精度和尺寸规格

6.2.1几何精度尺寸和形位公差用通用检具测量。6.2.2几何精度检测方法按JB/T8324.1—1996中5.2规定进行。6.3电气系统

6.3.1绝缘电阻

用500V的兆欧表测量。

6.3.2耐电压

在电路导线和保护接地电路之间接1000V电压,历时1s。6.3.3保护接地电路的连续性

保护接地电路试验按GB5226.1--2008中8.2.3规定进行。6.4液压系统

液压系统的试验按JB/T10051—1999中第3章规定进行。6.5噪声

噪声试验按GB/T16769规定进行。6.6外观

外观应符合GB/T9061-2006中3.15的规定。6.7数控装置

数控装置试验按JB/T8324.2—1996中的9.6和9.7规定进行。6.8润滑系统安装及控制

润滑系统安装及控制按GB/T6576—一2002中第5章进行。机床加工炭块的精度要求

7.1高炉炭块加工精度允许差

7.1.1加工表面平面度(水平缝)≤0.06mm7.1.2相互平行的两砌筑面平行度<0.06mm7.1.3相互垂直的相邻砌筑面

7.1.3.1垂直度<0.08mm

7.1.3.2垂直缝≤0.06mm

7.1.4尺寸允许差

7.1.4.1宽度:±0.08mm

7.1.4.2高度:±0.08mm

7.1.4.3长度:工作端土2.00mm

非工作端士10.00mm

7.2阴极炭块加工精度允许差

7.2.1尺寸允许差

7.2.1.1宽度:±0.20mm

7.2.1.2高度:±0.20mm

7.2.1.3长度:±5.00mm

7.2.2工作面平直度≤0.20mm

7.2.3两侧面与工作面垂直度≤0.20mm7.3环形炭块加工精度允许差

7.3.1高度±0.06mm

YB/T4246—2011

YB/T4246-—2011

7.3.2锥度±10

7.3.3相互垂直的两相邻砌筑面

7.3.3.1垂直度≤0.08mm

7.3.3.2垂直缝≤0.06mm

7.3.3.3水平缝≤0.06mm

7.3.4相互平行的两相邻砌筑面平行度≤0.06mm7.4加工表面粗糙度

表面粗糙度Ra6.3μm,目测无明显划伤拉痕。7.5用户有特殊要求时,由供需双方协商。8加工炭块尺寸、表面检验

8.1高炉炭块

8.1.1炭块尺寸检查

8.1.1.1测量炭块截面宽度和高度时应使用精密游标卡尺;8.1.1.2测量炭块长度可选用钢卷尺或直尺;8.1.1.3测量炭块尺寸时,应避免缺棱或缺角的影响。8.1.2炭块相互垂直两面的垂直度用0级精度的400mm直角钢尺与塞尺检查。检查时将直角钢尺的短边平放在炭块上平面上,直角钢尺的上端或下端紧靠在被检查的垂直立面,然后用0.20mm塞尺沿直角钢尺长边与炭块立面的缝以侧立面靠紧,以0.20mm塞尺沿垂直缝平滑地插入,插人深度≤20mm为合格。8.1.3炭块表面平直度

检查时将炭块平放在0级精度平台上,在炭块上再放置一个2m或2m以上长度的0级精度桥形平尺,用0.10mm塞尺沿平台与炭块以及炭块与平尺之间的水平缝隙平滑地插入,插入深度≤20mm为合格。

8.1.4环形炭块锥度

用专用精密角度规与塞尺检查。检查时将角度规侧面平放在0级精度平台上,再把平放在平台上的环形炭块顺角度规测量边推入,其一侧面紧靠测量边,另一侧面上端或下端与另一测量边紧靠,用0.15mm塞尺沿最大缝隙处平滑地插人,插人深度20mm为合格。8.2阴极炭块

8.2.1炭块尺寸检查:同8.1.1;8.2.2两侧面与工作面垂直度检查:同8.1.2;8.2.3工作面平直度:检查时将炭块工作面朝上平放在1级精度平台上,在工作面上放置一个2m的1级精度桥形平尺,用0.20mm塞尺沿平尺与工作面之间的水平缝隙平滑地插入,插入深度<20mm为合格。9

检验规则

机床的质量检查和验收,由质量监督检查部门进行。9.1

9.2炭块加工取样按GB/T1427的规定进行。9.3机床及加工炭块的尺寸和外观质量逐块检查并进行数据记录。10安全、环保要求

10.1机械系统

10.1.1遮盖加工区的安全防护装置必须保护操作者和靠近自动线的人不受飞出切屑的伤害。6

10.1.2移置机构必须设有限位保护,并允许在快速移动时仍能可靠限位。10.1.3控制系统必须使用专用工具才能打开,以防止外来意外动作。10.2电气系统

10.2.1动力电路导线和保护电路之问的绝缘电阻应大于1Mα2。YB/T4246—2011

10.2.2所有电路导线和保护电路接地之间的耐电压应能承受1000V电压,历时1s,不得出现闪烁,击穿现象。

10.2.3保护接地电路的连续性应符合GB5226.1一2008中8.2.3要求。10.2.4紧急停止按钮在完成紧急停止工作后,不能自行恢复功能。10.3液压系统

10.3.1液压系统应符合GB/T10051一1999中第3章的要求。10.3.2当液压系统失去正常压力可能产生不安全因素时,应在系统中设置必要的指示仪器。10.4机床的润滑系统

机床的润滑系统应符合GB/T6576--2002中第4章规定。10.5数控装置要求

数控装置控制功能要可靠,动作要灵活。10.6噪声

噪声按GB/T16769规定,但在空运转条件下,机床整机噪声声压级不得超过85dB(A)。10.7外观

外观应符合GB/T9061一2006中3.15的规定。10.8装配质量

10.8.1刮研面不应有机械加工痕迹及明显的扎刀痕。10.8.2特别重要固定结合面和重要固定结合面应紧密结合,0.04mm塞尺不得通过。10.8.3滑动移置导轨面、压板面用0.04mm塞尺塞人深度不得超过20mm。10.8.4镶条装配后应留有调整余量。11机床的标志

机床的标志按GB/T13306规定进行。12机床的包装

机床的包装按JB/T8356.1规定进行。13机床的包装储运图示标志

机床的包装储运图示标志按GB/T191规定进行。中华人民共和国黑色冶金

行业标准

炭块和炭砖尺寸及表面加工要求YB/T4246—2011

冶金工业出版社出版发行

北京北河沿大街嵩祝院北巷39号邮政编码:100009

三河市双峰印刷装订有限公司印刷各地新华书店经销

开本880×1230bZxz.net

印张0.75

5字数20千字

2012年3月第一版

2012年3月第一次印刷

统一书号:155024·372

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- YS/T227.7-2010 碲化学分析方法 第7部分:硫量的测定 电感耦合等离子体原子发射光谱法

- YS/T990.17-2015 冰铜化学分析方法 第17部分:钴量的测定 原子吸收光谱法

- JB/T11120-2010 印刷机械 网版印刷紫外线光固机

- FZ/T01125-2014 纺织品 定量化学分析 壳聚糖纤维与某些其他纤维的混合物(胶体滴定法)

- QB/T4762-2014 铅酸蓄电池护板用纸

- FZ/T72020-2014 针织横机领

- JB/T1308.19-2011 PN2500超高压阀门和管件 第19部分:等径三通、等径四通

- QX/T332-2016 气象服务公众满意度

- CNCA-C11-11:2014 强制性产品认证实施规则 汽车燃油箱

- FZ/T98009-2011 电子单纤维强力仪

- FZ/T12024-2021 靛蓝染色棉纱线

- QB/T4766-2014 家具用双包镶板技术要求

- JB/T11313-2012 电袋复合除尘器用旁路阀

- YS/T5424-2014 有色金属工业炉窑砌筑工程质量检验评定标准

- FZ/T01153-2019 非织造布 疵点的描述 术语

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2