- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2416-2010 内燃机车柴油机喷油泵试验台

标准号:

TB/T 2416-2010

标准名称:

内燃机车柴油机喷油泵试验台

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.39 MB

点击下载

标准简介:

TB/T 2416-2010.Fuel injection pump tester of locomotive diesel engine.

1范围

TB/T 2416规定了铁路内燃机车柴油机喷油泵试验台型式与基本参数、技术要求、试验方法和检验规则。

TB/T 2416适用于铁路内燃机车柴油机喷油泵进行常规校验用的试验台。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡不注日期的引用文件,其最新版本适用于本标准。

GB/T 191包装 储运图示标志(GB/T 191- -2008 ISO 780:1997,MOD)

GB/T 3766液 压系统通用技术条件(GB/T 3766- -2001 eqv ISO 4413:1998)

GB/T 14096喷 油泵试验台试验方法(GB/T 14096- -2008 ISO 4008/1 - 1980 ,NEQ)

GB50254电气装置安装工程低压电器施工及验收规范

TB/T3240内燃机车柴油机用高压油管

3术语和定义

下列术语和定义适用于本标准。

3.1联轴器安装面 coupling mounting face

用以连接联轴器的驱动轴表面。

3.2联轴器输出驱动面coupling output driving face

用来与被驱动轴(或被动轴上接台器)接合的联轴器端面。

3.3联轴器刚度coupling stiffness

联轴器安装面和输出驱动面之间的扭转刚度。

3.4全负荷full load

调试喷油泵最大供油量所要求的功率。

3.5试验台转速降speed droop of a test-bench

在所选定的转速下,由于增加负荷而出现的转速下降。

3.6喷油泵最大供油量maximum fuel supply of injection pump

全负荷时一次喷射的燃油容积。

部分标准内容:

中华人民共和国铁道行业标准

TB/T2416-2010

代替TB/T2416—1993、TB/T2584—1995内燃机车柴油机喷油泵试验台

Fuel injection pump tester of locomotive diesel engine2010-08-22发布

2011-02-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

基本参数

技术要求

检验规则

标志、包装和贮存

..Ee.....

TB/T2416—-2010

TB/T2416-2010

本标准代替TB/T2416—1993《内燃机车柴油机喷油泵试验台技术条件》和TB/T2584—1995《内燃机车柴油机喷油泵试验台用高压油管组件技术条件》。本标准与TB/T2416—1993、TB/T25841995相比,内容主要变化如下:-将原标准《内燃机车柴油机喷油泵试验台技术条件》、《内燃机车柴油机喷油泵试验台用高压油管组件技术条件》合并,并更名为《内燃机车柴油机喷油泵试验台》;术语部分增加了“标准喷油泵”、“标准喷油器”,删除了“角位移”、“驱动轴”、“被动轴”、“转盘(飞轮)”、“标定转速”、“试验转速”、“综合误差”、“供油重复精度”、“校验值”、“标定值”;删除了关于使用符号和单位的内容;一删除了组合泵的有关内容,对本标准涉及组合泵的参数、公式进行相应调整;一将试验项目部分融人表3中,并进行了补充和调整;一增加了采用旋转编码器的检测方法;一调整了高压油管的引用标准号和高压油管尺寸。本标准由铁道部经济规划研究院提出并归口。本标准由中国北车集团北京南口轨道交通机械有限责任公司、中国北车集团大连机车研究所有限公司、唐山百川智能机器有限公司、南车戚墅堰机车有限公司负责起草。本标准起草人:黄蕾、王丙军、谢三庆、宋焕其、柳凿、杨金川、薛云山、余松兴本标准所代替标准的历次版本发布情况为:-TB/T2416—1993;

TB/T2584—1995。

1范围

内燃机车柴油机喷油泵试验台

TB/T2416—2010

本标准规定了铁路内燃机车柴油机喷油泵试验台型式与基本参数、技术要求、试验方法和检验规则。

本标准适用于铁路内燃机车柴油机喷油泵进行常规校验用的试验台。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡不注日期的引用文件,其最新版本适用于本标准。CB/T191

包装储运图示标志(GB/T191-2008IS0780:1997,M0D)GB/T3766

液压系统通用技术条件(GB/T3766—2001eqvISO 4413:1998)

GB/T14096

喷油泵试验台试验方法(CB/T14096—2008IS04008/1-1980,NEQ)

GB50254电气装置安装工程低压电器施工及验收规范TB/T3240内燃机车柴油机用高压油管3术语和定义

下列术语和定义适用于本标准。3.1

coupling mountingface

联轴器安装面

用以连接联轴器的驱动轴表面。3.2

coupling output driving face联轴器输出驱动面

用来与被驱动轴(或被动轴上接台器)接合的联轴器端面。3.3

联轴器刚度couplingstiffness

联轴器安装面和输出驱动面之间的扭转刚度。3.4

全负荷fullload

调试喷油泵最大供油量所要求的功率。3.5

试验台转速降

speed droop of atest-bench

在所选定的转速下,由于增加负荷而出现的转速下降。3.6

量 maximum fuel supply of injection pump喷油泵最大供油量

全负荷时一次喷射的燃油容积。3.7

fuel feeding duration

供油持续期

TB/T2416—-2010

全负荷时,油孔关闭和油孔开启之间喷油泵柱塞行程所对应的驱动轴旋转角度。3.8

peak injection torque

峰值喷射扭矩

全负荷时,一次喷油周期(即供油持续期)内出现的最大扭矩。3.9

零位误差zero error

实际供到试验台测量系统的试验油量和该系统的显示油量之差。3.10

计数误差counterror

在预定的准确转数下,经零位误差校正后,由计数机构、断油机构和执行机构误差造成的实际供到试验台测量系统的试验油量与该系统的显示油量之差。3.11

K-size for test-bench

试验台K尺寸

单体喷油泵试验台(或单体喷油泵组合试验台凸轮箱)的凸轮旋转到喷油泵供油始点位置时,喷油泵下体安装座项平面至挺杆镶块顶平面之间的距离。3.12

standardfuelinjectionpump

标准喷油泵

用于校验试验台准确度的喷油泵。3.13

客standardfuelinjector

标准喷油器

用于校验试验台准确度的喷油器。4基本参数

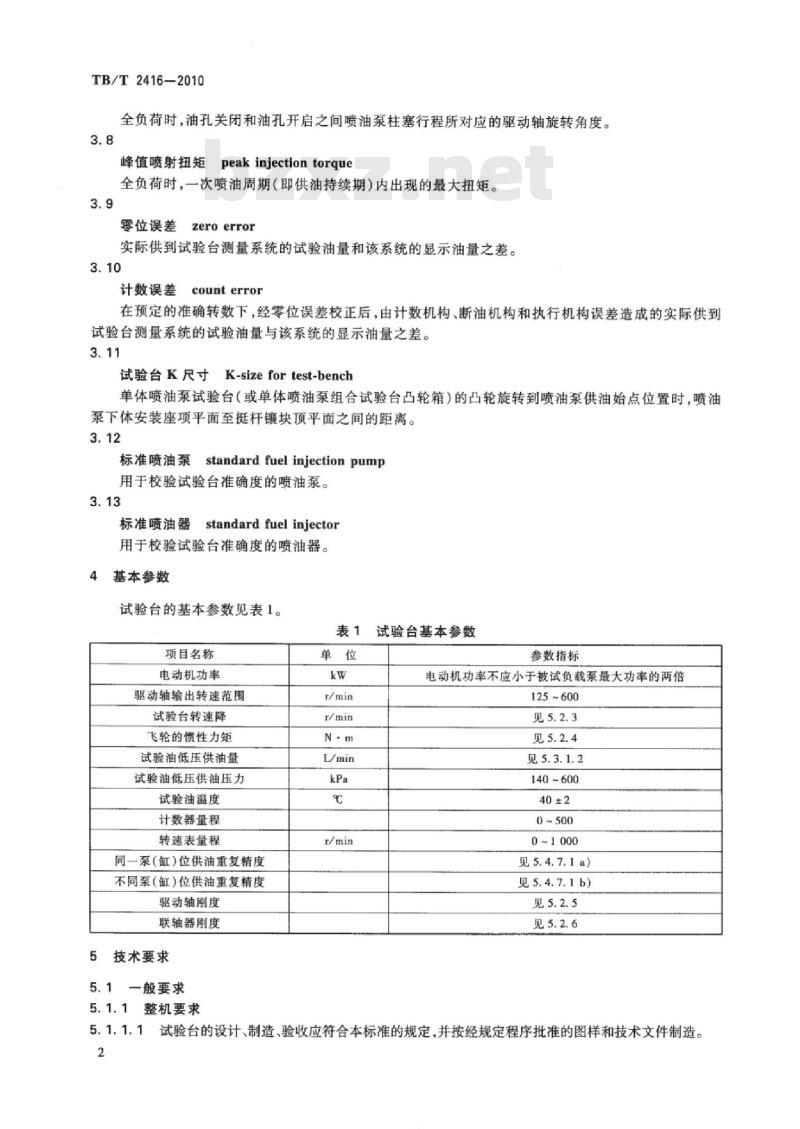

试验台的基本参数见表1。

试验台基本参数

项目名称

电动机功率

驱动轴输出转速范围

试验台转速降

飞轮的惯性力矩

试验油低压供油量

试验油低压供油压力

试验油温度

计数器量程

转速表量程

同一泵(缸)位供油重复精度

不同泵(缸)位供油重复精度

驱动轴刷度

联轴器刚度

5技术要求

一般要求

5.1.1整机要求

参数指标

电动机功率不应小于被试负载泵最大功率的两倍125600

见5.3.1.2

140~600

40 ±2

0~1000

见5.4.7.1a)

见5.4.7.1b)

5.1.1.1试验台的设计、制造、验收应符合本标准的规定,并按经规定程序批准的图样和技术文件制造。2

TB/T2416—2010

5.1.1.2试验台的设计制造应符合通用化、标准化的要求,零部件宜选择标准件和通用件,试验台各机型的凸轮轴箱与驱动轴联轴器的配合部位应能互换。5.1.1.3试验台整机应牢固、结构紧漆,安装维修方便。5.1.1.4试验台经4h负荷连续循环运转后各项性能指标均应符台本标准的要求。5.1.2安全防护

试验台安全防护应符合下列规定:a)试验台的带电回路与地之间的绝缘电阻不应小于1MQ;b)

电气装置的安装应符合GB50254的规定;外露的联轴器应有防护罩;

可能自动松脱的零件应有可靠的防松装置;采用液压夹紧的夹具应具有足够的夹紧力和保险装置。e

5.1.3电气系统

各类电子、电器元件应工作可靠,具有抗干扰能力;接插件应有良好的互换性;控制部分应灵敏准确:外购件应附有质量合格证明。5.1.4液压系统

试验台的液压传动系统应符合GB/T3766的有关规定。液压元件连接部位应密封良好,不应有渗漏现象。

5.1.5清洁度限值

试验油路供给系统各部件内腔及内表面清洁度限值为1000mg。5.1.6操纵及其他装置

5.1.6.1各操纵手柄及按钮应灵活可靠,便于操作。5.1.6.2试验台各连接管接头应易于拆装。5.1.6.3被试喷油泵齿杆固定装置应可靠并易于操作。试验时,由固定装置引起齿杆移动误差不应大于±0.25mm。

5.1.6.4试验台出厂前通过盘车测定各单体泵凸轮的供油始点位置,并在相应的飞轮圆柱面上打印标记;以此为基准测定K尺寸,并将K尺寸数据打印在凸轮箱的显著位置。5.1.7主要机械零部件

5.1.7.1零部件应按照柴油机总装的技术要求加工装配并保证精度。5.1.7.2试验台驱动轴中心线至工作台面(T形槽工作台或凸轮箱安装台)距离允差为±0.05mm。5.1.7.3试验台(或附件凸轮箱)的箱体上支承凸轮轴的安装孔同轴度为0.03mm,喷油泵下体安装孔对凸轮轴安装中心线的垂直度为0.02mm。5.1.7.4喷油泵安装定位的托架(或凸轮箱的定位凸台)及安装台座,其结构应保证喷油泵安装的对中性。5.1.7.5安装台座和联轴器应保证驱动轴中心线与被驱动轴中心线的同轴度公差值在300mm长度处为Φ0.25mm。驱动轴中心线和被驱动轴中心线在联轴器安装外柱面的径向圆跳动为0.26mm。5.2动态要求

5.2.1稳定负荷下的转速波动

在规定的负荷及稳定的供电条件下,驱动轴的名义转速在不少于1min的时间内转速波动值不应超过±2r/min。

5.2.2周期负荷下的转速波动

被试喷油泵周期性负荷变化而引起试验台联轴器安装面在每一转内的瞬时转速周期变化,在任何设定试验条件下,周期负荷的瞬时转速波动值不应超过6r/min。5.2.3试验台转速降

在试验台允许的工作范围内校验喷油泵,输出负荷由零负荷调至额定负荷,试验台转速降不应超TB/T2416—2010

过试验转速的1%。

试验台飞轮本身存储的能量应能供给喷油泵喷油时所需全部能量,并应符合5.2.2的要求。5.2.5驱动轴刚度

当承受峰值喷射扭矩时,驱动轴的扭转角位移不应大于0.02°。5.2.6联轴器刚度

当承受峰值喷射扭矩时,联轴器的扭转角位移不应大于0.1°。5.2.7喷油泵安装稳定性

在峰值喷射扭矩脉冲作用下,试验台及其附件在安装被试喷油泵的安装面处不应产生角位移,与凸轮轴中心线平行的安装面相对地面的角度变形不应大于0.02°。5.2.8传动系统扭转共振

试验台在允许的负荷及转速范围内运转时,不应出现由喷油泵负荷产生的周期性扭矩引起传动系统中任何其他质量体随同飞轮产生的扭转共振现象。5.2.9相对角位移及间隙

当承受二倍峰值喷射扭矩的作用时,在飞轮和联轴器输出端之间的任何两个相互作用的零件接合面不应有相对角位移。

在驱动喷油泵的传动过程中,飞轮和联轴器输出驱动接合面之间应无间隙。5.3静态要求

5.3.1试验油低压供给系统

在正常工作条件下,盛放试验油的油箱应满足下列要求:5.3.1.12

a)·配有注油过滤器和密封良好的油箱盖;b)

具有油位显示装置和足够的容积,保证连续试验工况下试验油的供给;便于放油和内部清洗;

表面防腐处理。

试验台低压供油量应大于喷油泵最大供油量的2.5倍。5.3.1.2

在试验台工作条件下,试验油低压供油压力应能在140kPa~600kPa范围内任意调节,供油压力稳定性应满足喷油泵的试验要求。5.3.1.4试验油温应能自动调节并保持在(40±2)℃范围内。5.3.1.5工作台面上的污油应流入废油箱,不应流入试验油内。5.3.2喷油泵高压供油系统

5.3.2.1试验台应配有试验用单孔标准喷油器,标准喷油器应符合有关标准的规定。喷油器的消泡装置应消泡迅速良好,喷油器的集油杯应具有集油导油作用,使试验油全部流人量筒。5.3.2.2

试验台的高压油管组件应符合表2和TB/T3240的规定。表2高压油管尺寸

内径d

外径do

5.4试验台装置的规格和允许误差5.4.1温度计

基本尺寸

750~1500

7501500

温度计在40℃时显示允许误差为±0.5℃。4

极限偏差

单位为毫米

最小弯曲半径R

5.4.2驱动轴转速表

TB/T2416—2010

数字显示式转速表允许误差为1.5r/min;机械离心式转速表的精度不应低于1级,表面直径不应小于250mm.c

5.4.3试验油滤清器

试验油滤清器的过滤精度为5μm,平均颗粒截留效率不应小于80%。5.4.4压力表

机械式压力表精度不应低于1级,数字显示压力表允许误差为10kPa。5.4.5飞轮刻度

飞轮刻度应为360°,刻线应清晰准确,任意两刻线间角度误差不大于15。采用旋转编码器时,角度分辨率不应大于0.1°角度误差不应大于±0.1°。5.4.6量筒

量筒容积满刻度误差不应大于0.5%,量筒最小分格容积不应大于总容积满刻度的1%,刻度应醒目便于观测。

5.4.7喷油泵试验台供油量测量的系统误差5.4.7.1供油重复精度应符合如下要求:a)

同一泵(缸)位供油重复性误差应小于05%。供油重复性误差可按公式(1)计算:Qmm(或Qmi)-Q

式中:

同一泵(缸)供油重复性误差;Q

同一泵(缸)位循环次数供油量最大读数:Qmin

同一泵(缸)位循环次数供油量最小读数:标准喷油泵或产品喷油泵的标定值。Qh

×100%

b)不同泵(缸)位供油重复性误差e,不应超过标定值的1%。不同(或相邻)泵(缸)位之间的供油重复性误差按公式(2)计算:

Qamax-Qmmi

式中:

×100%

不同(或相邻)泵缸位之间的供油重复性误差;某一泵(缸)位的循环供油量最大读数:另一泵(缸)位的循环供油量最小读数。零位误差不应超过量简或其他测量系统最大容量的0.5%。5.4.7.2

试验台的计数系统可按整数分挡选择计数次数,系统的计数误差不应大于1次。5.4.7.4

单独一组喷油器总成供油量测量读数的相对变化值,供油量不均匀率应小于0.05%。验

6.1试验项目

试验台试验项目见表3。

表3试验台试验项目

检验项目

稳定负荷下的转速波动

周期负荷下的转速波动

出厂检验

型式试验

技术要求

试验方法

TB/T2416-2010

检验项目

试验台转速降

试验油低压供油压力及流量

试验台密封性及试验油温度

计数系统

供油重复精度

同一试验台上喷油器总成

供油量不均匀率

试验台负荷连续循环

运转可靠性试验

驱动轴刚度

联轴器刚度

注:表中标注“V\者为应检验的项目。表3(续)

型式试验

出厂检验

技术要求

5.3.1.3,5.3.1.2

5.1.4,5.3.1.4

当采用旋转编码器直接在凸轮轴上测量时,可不做驱动轴刚度、联轴器刚度试验。6.2试验准备

6.2.1试验仪器和设备

对试验台进行外观检查,安装被测试喷油泵,确认各仪器和设备正常。6.2.2预运转

试验方法

6.3.3.2、6.3.3.3

试验台应按喷油泵规定的负载和标定转速进行磨合运转和预热运转时间不少于30min,确认各部位运转稳定无异常现象。试验后应更换试验油、传动油。6.3试验方法

6.3.1试验台调速系统试验

6.3.1.1稳定负荷下的转速波动

在稳定负荷和供电条件下,试验台采用试验转速,负载泵按照规定的负载和标定转速分别在全负荷和空负荷的工况下运转,试验台驱动轴转速在不少于1min的时间内测量,每一工况均匀采样,随机测量10个数据;在试验台转速范围和负荷范围内,采用不少于3种负荷和转速进行试验,转速波动值应符合5.2.1的要求。转速波动值按公式(3)计算:An,=nma(或nmin)-nm

nmax+nmin

式中:

-测定期间内最高转速,单位为转每分钟(r/min):-测定期间内最小转速,单位为转每分钟(r/min);An,转速波动值,单位为转每分钟(r/min);n

一测定期间内平均转速,单位为转每分钟(r/min)。6.3.1.2周期性负荷下的转速波动+(3)

试验台按照负载泵规定的试验转速和负载运转,测量喷油泵和试验台驱动轴联轴器安装面处从一个峰值到另一个峰值的扭矩周期性变化值,连续测量10个周期的数据,取10个周期中的最大变化值。6.3.1.3试验台转速降

试验台转速降按负载泵低速挡、高速挡工况进行试验。试验时,快速操纵负载泵的调节机构改变负载泵的供油量,当供油量从零到最大时,测取试验台供油量变化前后的转速差值。每种工况下,分别连续试验3次。

6.3.2试验油供给系统试验

6.3.2.1试验油低压供油压力及流量TB/T2416-2010

6.3.2.1.1调节试验台供油压力系统,确认低压供油压力在140kPa~600kPa范围内能任意调节并保持稳定。测量时,根据喷油泵的不同要求进行调整。6.3.2.1.2启动试验台,调节低压供油压力,使试验台低压供油量大于喷油泵最大供油量的2.5倍,在喷油泵进油管接头处设置流量测量装置,测定试验油稳定压力下每分钟的供油流量值。试验时,应在压力表接头处加装脉动阻尼器。6.3.2.2试验台密封性及试验油温度试验台装上被试喷油泵,连续4h负荷循环运转,在油箱吸油区测量试验油温度,观测液压传动系统和试验油路系统各结合面,应无渗漏油现象。6.3.3试验台供油量测量系统试验6.3.3.1计数系统

将喷油泵装到试验台上,低速运转,当试验油温度达到(40±2)℃时,将行程计数器调到基本行程次数计量值N。次或50次,开动计数装置,检测试验台断油机构的工作,运转期间的转数应准确,计数系统工作应正常。

6.3.3.2同一泵(缸)位供油重复精度试验台应采用规定的标准喷油泵,标准高压油管和标准喷油器进行试验,试验油温度应控制在(40±2)℃范围内,当试验台稳定运转时,以规定的转速测量标准喷油泵N。次循环供油量的读数,每一泵(缸)位应重复测量3次,测定油量读数后,供油重复性误差按公式(1)计算。6.3.3.3不同泵(缸)位供油重复精度用同一台标准泵、同一高压油管组件和同一标准喷油器总成,在同一转速和齿杆位置下,分别测试各个泵(缸)位循环供油量,每泵(缸)位重复测量不少于3次,测定供油量读数后,不同(或相邻)泵(缸)位之间的供油重复性误差按公式(2)计算。6.3.3.4同一试验台上喷油器总成供油量不均匀率采用规定的标准泵和同一只标准高压油管组件,分别测量同一试验台上各喷油器总成的供油量,各喷油器总成均分别安装在这同一泵(缸)位进行供油量测试,测试后,供油量不均匀率按公式(5)计算:Qm(或Qmm)-Q

式中:

×100%

8。—喷油器总成供油量不均率,用百分数(%)表示;国#生中生中中

Q同-试验台喷油器总成中最大循环供油量,单位为毫升(mL);Qmn—同一试验台喷油器总成中最小循环供油量,单位为毫升(mL);.(5)

Q一一同一试验台喷油器总成的循环供油量的算术平均值,单位为毫升(mL)。6.3.4试验台负荷连续循环运转可靠性试验将安装在试验台上的喷油泵调整至最大供油量工况,连续循环运转4h。6.3.5驱动轴刚度

驱动轴刚度试验方法应按GB/T14096的有关规定进行。6.3.6联轴器刚度

联轴器刚度试验方法应按GB/T14096的有关规定进行。7检验规则

7.1型式试验

7.1.1有下列情况下之一时,试验台应进行型式试验:7

TB/T2416-2010

新产品试制完成时;

产品结构、材料和工艺发生较大改变时;产品停产两年及以上重新恢复生产时。c)

7.1.2型式试验项目见表3,所有试验项目均应合格。7.2出厂检验

7.2.1产品出厂前应由制造厂质量检验部门按照本标准进行检验,合格后附有产品质量合格证方可出厂。

出厂检验项目见表3,所有检验项目均应合格。3标志、包装和贮存

8.1标志

试验台应在明显部位装设铭牌,铭牌上应至少标明:a)制造厂名称或标记;

产品名称及型号;

产品编号;

制造日期;

执行标准。

装箱前油箱内的油应排干净,外露的加工表面涂防锈油,玻璃量筒等易碎件应采取防护措施。产品的包装应防潮、防振动,并保证在正常储运条件下不发生损坏。包装箱内应装有下列文件:

装箱单;

产品合格证:

产品说明书;

随机备附件清单;

试验台特性曲线图等其他有关技术资料。8.2.4包装箱外标注内容应符合GB/T191的规定。8.3购

试验台应在空气流通、干燥、清洁的室内贮存。在正常保管情况下,试验台在出厂一年内不应发生锈蚀。

中华人民共和国

铁道行业标准

内燃机车柴油机喷油泵试验台

Fuel injection pump tester of locomotive diesel engineTB/T2416—2010

中国铁道出版社出版、发行

(100054,北京市宣武区右安门西街8号)读者服务部电话:市电(010)51873174,路电(021)73174中国铁道出版社印刷厂印刷

版权专有

开本:880mm×1230mmbZxz.net

2010年12月第1版

侵权必究

字数:15千

印张:1

2010年12月第1次印刷

151133375

价:10.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB10424-2018 铁路混凝土工程施工质量验收标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2075.12-2002 电气化铁道接触网零部件 第12部分:悬吊滑轮

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T1670-2009 15号车钩样板

- TB/T3107-2011 铁道客车单元式组合车窗

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- 行业新闻

网站备案号:湘ICP备2025141790号-2