- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2385-2011 内燃机车用柴油机零部件锻钢曲轴

标准号:

TB/T 2385-2011

标准名称:

内燃机车用柴油机零部件锻钢曲轴

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

4.38 MB

点击下载

标准简介:

TB/T 2385-2011.Components of diesel engine for diesel locomotive Forged steel crankshaft.

1范围

TB/T 2385规定了内燃机车用柴油机锻钢曲轴(以下简称“曲轴")的术语和定义、技术要求、检验方法、检验规则及标志、包装、运输和贮存等要求。

TB/T 2385适用于内燃机车用柴油机新造曲轴。动车用柴油机新造曲轴可参照执行。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装 储运图示标志( GB/T 191- -2008 , IsO 780 :1997 , MOD)

GB/T 222钢的成品化学 成分允许偏差

GB/T223 (所有部分 )钢铁及合金化学分析方法

GB/T 226钢的低倍组织及缺陷酸蚀检验法(CB/T 226- 1991 ,neq ISO 4969 :1980)

GB/T228.1金属材料 拉伸试验第1部分:室温试验方法(GB/T 228. 1-2010,IS0 6892 -1: .2009 , MOD)

GB/T229金属材料夏 比摆锤冲击试验方法( GB/T 229- 2007 ,ISO 148 - 1 :2006 , MOD)

GB/T230.1金属材料 洛氏硬度试验第1 部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T 230. 1- -2009 , ISO 6508 - 1 :2005 ,MOD)

GB/T231.1金属材料 布氏硬度试验第1 部分:试验方法(GB/T 231.1- -2009 , ISO 6506- 1:2005,MOD)

GB/T231.4金属材料布氏硬度试验 第4 部分:硬度值表( GB/T 231.4- -2009,ISO 6506 -4:2005 ,IDT)

GB/T 1184-1996形状和位置公差未注公 差值(eqv IS0 2768 -2:1989)

GB/T 1800. 1- -2009产品几何技术规范(GPS)极限与配合 第1 部分:公差、偏差和配合的基础( IS0 286- 1 :1988 ,MOD)

CB/T 1958产 品几何量技术规范(GPS)形状和位置公差 检测规定

GB/T 1979- -2001 结 构钢低倍组织缺陷评级图

部分标准内容:

中华人民共和国铁道行业标准

TB/T2385-2011

代替TB/T2385—1993

内燃机车用柴油机零部件

锻钢曲轴

Components of diesel engine for diesel locomotiveForgedsteel crankshaft

2012-09-11发布

2013-01-01实施

中华人民共和国铁道部发布

规范性引用文件

术语和定义

3.1曲轴圆坏

3.2曲轴锻件

3.3曲拐平面

4技术要求

基本要求

显微组织

4.4力学性能

4.5表面强化处理

曲轴成品

检验后的表面痕迹处理

5检验方法

化学成分分析

低倍组织检验

非金属夹杂物检验

晶粒度检验

超声波探伤

力学性能试验

表面强化处理检验

表面粗糙度检验·

尺寸及形位公差检测

磁粉探伤检验

清洁度检验

检验规则

出厂检验

力学性能复验规则

可靠性试验

标志、包装、运输和贮存

TB/T2385—2011

TB/T2385—2011

本标准按照GB/T1.1一2009给出的规则起草。本标准代替TB/T2385—1993《内燃机车用柴油机锻钢曲轴技术条件》,本标准与TB/T2385-1993相比主要技术变化如下:

增加了术语与定义(见第3章);一删除了曲轴用钢的推荐内容(1993年版的4.1.1);增加了对曲轴用钢的冶炼方法要求(见4.1.3);增加了化学成分、低倍组织级别、非金属夹杂物、内部缺陷、力学性能等具体要求(见4.1.2、4.3.1、4.3.24.3.4、4.5);

-增加了曲轴锻造要求(见4.2);修改了曲轴静、动平衡要求(见4.6.51993年版的6.1.8):修改了力学性能试样的取样位置和要求(见5.6.1~5.6.3,1993年版的6.2.2);一增加了淬硬层区域分布图示(见4.5.1.2、4.5.1.3);一增加了检验项目及要求(见6.1、表7);删除了保用期的内容(1993年版的第7章)。本标准由铁道行业内燃机车标准化技术委员会提出并归口。本标准由南车资阳机车有限公司负责起草,中国北车集团大连机车车辆有限公司、北京二七轨道交通装备有限责任公司参加起草。本标准主要起草人:苏程、赵桂梅、邢瑜、杜绍贵、万虎、万朝平、张建平。本标准所代替标准的历次版本发布情况为:TB/T2385—1993。

1范围

内燃机车用柴油机零部件锻钢曲轴TB/T2385-2011

本标准规定了内燃机车用柴油机锻钢曲轴(以下简称“曲轴”)的术语和定义、技术要求、检验方法、检验规则及标志、包装、运输和贮存等要求。本标准适用于内燃机车用柴油机新造曲轴。动车用柴油机新造曲轴可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志(GB/T191—2008,ISO780:1997,MOD)GB/T222钢的成品化学成分允许偏差GB/T223

(所有部分)钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀检验法(GB/T226—1991,neqIS04969:1980)GB/T228.1金属材料·拉伸试验第1部分:室温试验方法(GB/T228.1—2010,ISO6892-12009MOD)

金属材料夏比摆锤冲击试验方法(GB/T229—2007,IS0148-1:2006,MO0D)GB/T229

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2009,IS06508-1:2005,M0D)GB/T231.1金属材料布氏硬度试验第1部分:试验方法(GB/T231.1-2009,ISO6506-1:2005,MOD)

GB/T231.4金属材料布氏硬度试验第4部分:硬度值表(GB/T231.4—2009,ISO6506-42005,IDT)

GB/T1184—1996形状和位置公差未注公差值(eqvISO2768-2:1989)GB/T1800.1一2009产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(IS0286-1:1988,MOD)

GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T1979—2001结构钢低倍组织缺陷评级图GB/T4340.1金属材料维氏硬度试验第1部分:试验方法(GB/T4340.1—2009,ISO6507-1:2005,M0D)

GB/T4340.4金属材料维氏硬度试验第4部分:硬度值表(GB/T4340.4-2009,IS06507-4:2005,IDT)

钢的感应淬火或火焰淬火后有效硬化层深度的测定(GB/T5617—2005,IS03754:GB/T5617

1976,NEQ)

GB/T6394—2002金属平均晶粒度测定方法(ASTME112:1996,MOD)GB/T6402钢锻件超声检测方法(GB/T6402—2008,EN10228-3:1998、EN10228-4:1999,MOD)GB/T8170

数值修约规则与极限数值的表示和判定GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(ISO4967:1998,IDT)GB/T11354钢铁零件渗氮层深度测定和金相组织检验1

TB/T2385—2011

GB/T13299

钢的显微组织评定方法

GB/T20066

1996,IDT)

GB/T20123

钢和铁化学成分测定用试样的取样和制样方法(GB/T20066—2006,ISO14284:钢铁

总碳硫含量的测定

20123--2006,IS015350:2000,IDT)高频感应炉燃烧后红外吸收法(常规方法)(GB/T电感耦合等离子体原子发射光谱法(GB/T20125-GB/T20125低合金钢

多元素含量的测定

2006,JISG1258-1996,M0D)

TB/T2357-1993

内燃机车用柴油机清洁度测定方法TB/T2577—1995

3术语和定义

机车柴油机曲轴主轴颈径向圆跳动测量方法下列术语和定义适用于本文件。3.1

曲轴圆坏forgedround blank

钢锭经锻制或轧制所获得的圆棒料。3.2

曲轴锻件crankshaftforgings

将曲轴圆坏用保持连续纤维的镦锻方法锻造后获得的具有成形曲拐的锻件。3.3

曲拐平面

crankplane

某一曲柄销中心线与主轴颈中心线沿曲轴轴向形成的平面。4技术要求

4.1基本要求

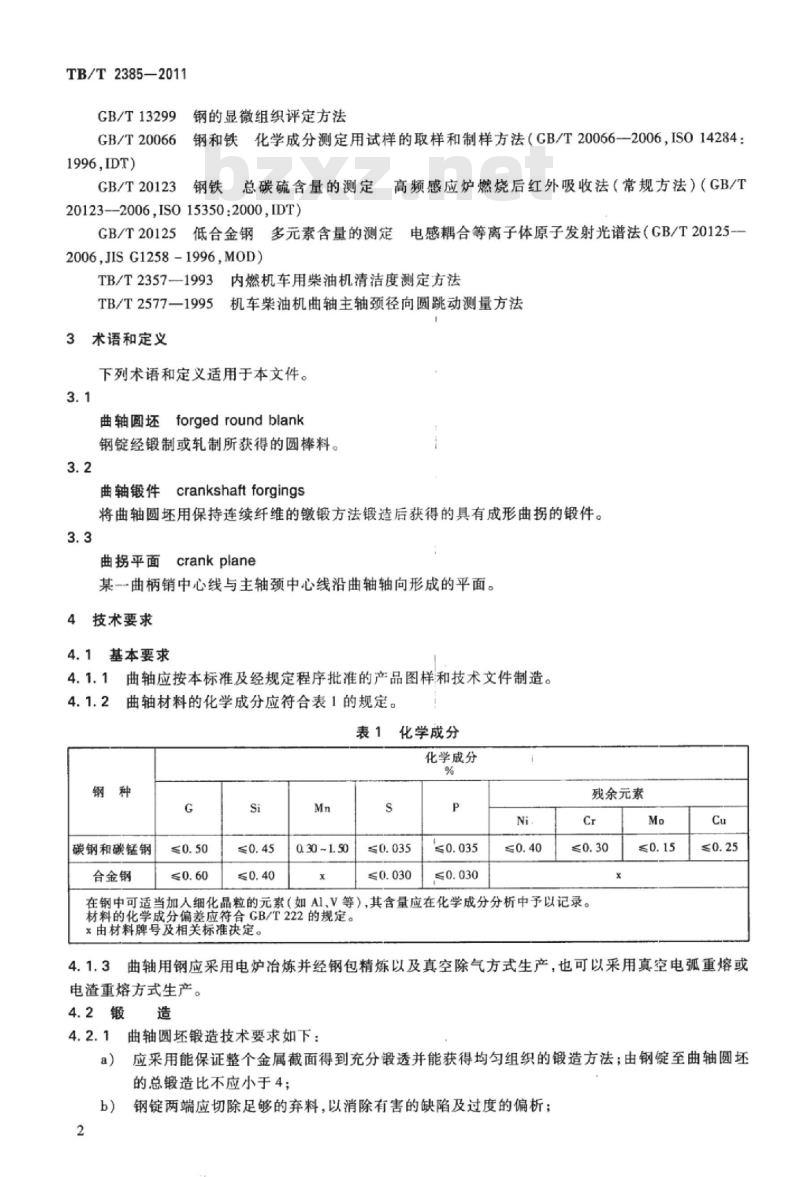

4.1.1曲轴应按本标准及经规定程序批准的产品图样和技术文件制造。4.1.2曲轴材料的化学成分应符合表1的规定。表1化学成分

化学成分

碳钢和碳锰钢

合金钢

0.30~1.50

残余元素

在钢中可适当加人细化晶粒的元素(如Al.V等),其含量应在化学成分分析中予以记录。材料的化学成分偏差应符合GB/T222的规定。x由材料牌号及相关标准决定。

4.1.3曲轴用钢应采用电炉冶炼并经钢包精炼以及真空除气方式生产,也可以采用真空电弧重熔或电渣重熔方式生产。

4.2锻造

4.2.1曲轴圆坏锻造技术要求如下:应采用能保证整个金属截面得到充分锻透并能获得均匀组织的锻造方法;由钢锭至曲轴圆坏a)

的总锻造比不应小于4;

钢锭两端应切除足够的弃料,以消除有害的缺陷及过度的偏析:c)

锻造完成后应进行退火或正火+高温回火处理:TB/T2385—2011

锻造完成后应在相当于钢锭底部或底部端面上打印材料牌号、冶炼炉号、锭号。曲轴锻件锻造技术要求如下:

曲轴的功率输出端应设计在钢锭的底部端或相当于钢锭的底部端;曲轴锻件应由粗加工后的曲轴圆坏通过局部快速加热,采用可保持连续晶粒流线的镦锻方法制成;应在功率输出端留出连体试块,其截面与锻件主体的截面一致;镦锻时的加热,应防止出现过热、过烧现象:锻造完成后应进行正火或正火+高温回火处理;不应对曲轴锻件进行冷校直,经热校直的曲轴锻件应及时进行消除应力处理;曲轴锻件形状、尺寸及加工余量应符合图样规定,表面缺陷不应超过实际粗加工余量的1/2;不允许用焊补的方法消除曲轴锻件的缺陷。局部缺陷可以铲除或打磨清除,清除的凹坑应修h)

磨光滑,并应确保在曲轴精加工后能消除;曲轴锻件飞边允许在锻后热态下气割;i

i)应按照技术条件或图样要求在曲轴锻件指定位置上打印标识。4.3显微组织

4.3.1低倍组织

按5.2规定检验,曲轴圆坏不允许有裂纹、白点、夹杂物、缩孔残余和皮下气泡等缺陷。低倍组织级别按GB/T1979—2001划分,并应符合表2的规定。表2低倍组织

一般疏松

≤2.5级

4.3.2非金属夹杂物

中心疏松

≤2.5级

锭形偏析

≤2.5级

一般点状偏析

≤2.5级

边缘点状偏析

≤2.5级

按5.3规定检验,曲轴圆坏非金属夹杂物级别按GB/T10561一2005划分,并应符合表3的规定。表3非金属夹杂物

≤3.0级

≤2.5级

4.3.3晶粒度

≤2.5级

≤2.0级

≤2.5级

≤2.0级

≤2.5级

≤2.0级

按5.4规定检查,曲轴圆坏奥氏体晶粒度应符合GB/T6394—2002规定的5级~10级。4.3.4内部缺陷

4.3.4.1内部缺陷按5.5规定的超声波探伤方法检验。4.3.4.2曲轴圆坏中不应有白点、裂纹、残余缩孔、气泡、分层等缺陷。4.3.4.3从曲轴圆坏外圆面起深度为1/3半径的范围内,不应有当量直径大于Φ2mm的缺陷,也不应有长度延伸的显示。

4.3.4.4除了从圆坏外圆面起深度为1/3半径的范围外,曲轴圆坏心部的要求如下:a)允许有当量直径不大于d4mm且各个缺陷间的距离大于该两缺陷中最大缺陷当量直径3倍的缺陷;

b)不允许在棱长50mm的立方体内,同时存在5个及以上缺陷且有一个缺陷的当量直径大于$2mm的缺陷;

c)不允许有当量直径不小于Φ2mm,幅度波动范围在探头持续移动距离不小于30mm的区间内不大于2dB的缺陷信号出现。

TB/T2385—2011

4.4力学性能

4.4.1曲轴的力学性能应符合表4的规定。4.4.2当规定的最小抗拉强度为中间值时,其所对应的其他力学性能要求均可用内插法求得。4.4.3当屈服点不明显时,应测Ro0.2。4.4.4冲击吸收能量为3个试样的平均值。3个冲击试样中允许有1个数值小于规定的冲击吸收能量值,但不应小于规定值的70%。4.4.5宜采用正火+高温回火或淬火+高温回火的方法达到曲轴的力学性能要求。允许重复热处理,但淬火或正火次数不应超过3次,回火处理次数可不限。4.4.6曲轴锻件如经校直或一定的机械加工(粗加工),应进行消除应力的热处理,但温度不应高于保证力学性能的热处理回火温度。表4力学性能

碳钢和

碳锰钢

合金钢

抗拉强度

≥560

≥600

≥640

≥680

≥700

≥800

≥900

≥1000

硬度值仅供参考。

4.5表面强化处理

4.5.1轴颈表面感应淬火

届服强度

≥280

≥300

≥320

≥340

≥360

≥420

≥480

≥630

≥700

断后伸长率

断面收缩率

冲击吸收能量

160~200

175~215

185230

200~240

210~250

205~245

235~275

260~320

290~365

4.5.1.1曲轴轴颈表面淬硬层深度可为1.5mm~5.5mm。表面硬度按产品图样规定,不宜低于45HRC。如过渡圆角采用萍火处理,圆角处的表面硬度允许低于轴颈表面硬度2HRC~5HRC。同根曲轴轴颈表面硬度差不应大于4HRC。表面火后应进行回火处理。4.5.1.2当圆角不允许淬硬时,轴颈上淬硬层的分布如图1所示。淬硬区a不应小于轴颈总长(包括过渡圆角)的60%,淬硬区两端距过渡圆角边界不应小于3mm。88

说明:

率硬区

—非率硬区(b≥R+2mm):

过渡圆角半径。

图1轴颈淬硬层区域

TB/T2385—2011

4.5.1.3当轴颈与圆角一起淬硬时,轴颈上淬硬层的分布如图2所示。圆角处的淬硬层高度A按产品图样规定,不应小于过渡圆角半径R。说明:

一淬硬区:

R——过渡圆角半径;

圆角处淬硬层高度(A≥R)。

图2轴颈与圆角淬硬层区域

4.5.1.4硬化层的金相显微组织应为细针状马氏体。4.5.2表面氨化

采用表面氮化处理的曲轴,其氮化层深度不应小于0.3mm,表面硬度不应低于500HV。氮化层的脆性、疏松和氮化物形态应符合产品图纸和技术文件规定。不应对氮化后的曲轴进行冷校正。氮化处理后的轴颈表面应进行抛光处理,也可以进行磨削处理。4.5.2.42

4.6曲轴成品

4.6.1表面粗糙度

曲轴加工表面粗糙度MRRRa值应符合表5的规定。曲轴主轴颈过渡圆角及曲柄销过渡圆角在图3a)、图3b)所示的120°范围内,直油孔孔口圆弧部分及油孔两端向内延伸20mm深度范围内,见图.3c),均应进行抛光处理。曲轴轴颈表面粗糙度设计值MRRRa≤0.4时,宜采取抛光处理。

4.6.2尺寸公差和形状位置公差

图3抛光区域

4.6.2.1主轴颈和曲柄销直径公差等级不应大于GB/T1800.1一2009表1中规定的IT6;主轴颈和曲柄销的圆柱度不应大于GB/T1184—1996表B2中规定的7级。4.6.2.2主轴颈与曲柄销中心距公差不应大于GB/T1800.1—2009表2中规定的JS7。4.6.2.3曲柄销轴线对两端主轴颈公共轴线的平行度误差不应大于GB/T1184—1996表B3中规定的6级。

TB/T2385—2011下载标准就来标准下载网

各轴颈及端面对主轴颈公共轴线的跳动量公差应符合表6的规定。表5曲轴表面粗糙度

主轴颈及曲柄销

外圆弧形式的轴颈过渡圆角

内圆弧形式的轴颈过渡圆角(在120°范围内)内圆弧形式的轴颈过渡圆角(其余区域)轴颈直油孔孔口圆弧及油孔内深度在20mm范围内止推端面

表6曲轴轴颈、端面对公共轴线的跳动量跳动

表面粗糙度MRRRa

曲柄销数

2.0元%L3.0

200~250

相邻轴颈

安装齿轮的轴颈

飞轮端轴颈

止推端面

飞轮端法兰端面

装油封轴颈

自由端轴颈或连接法兰外圆

自由端端面

曲轴长度L

3.0

200~230

!7级(GB/T1184—1996表B4)

8级(GB/T1184—1996表B4)

适用于主轴颈与曲柄销中心距小于或等于300mm的曲轴。!4.6.2.5

3.0

安装曲轴齿轮的轴颈上的键槽中心面对第一曲拐平面的角度偏差不应大于±30'。键槽中心面对曲轴主轴颈公共轴线的对称度不应大于GB/T1184一1996表B4中规定的84.6.2.7

各曲柄销曲拐夹角相对第一曲柄销曲拐的角度偏差不应大于±30°。曲轴止推端面及飞轮端法兰端面应平整,表面不应有局部凸起。4.6.2.8

4.6.2.9曲轴轴颈表面不应有微观凹陷。在直油孔孔口两倍油孔直径的范围内允许存在微观凹陷。4.6.3磁粉探伤

曲轴精加工后应按5.10规定进行磁粉探伤。验收标准及缺陷处理等,按产品图样或技术文件要求。

4.6.4清洁度

TB/T2385-2011

应清除曲轴润滑油道内和各部位的金属屑及杂物,确保油道清洁和畅通。曲轴清洁度测定方法按5.11规定,测定结果应符合图样或技术文件要求。4.6.5静、动平衡

标定转速大于或等于1000r/min的曲轴应做动平衡试验,其余曲轴允许只做静平衡试验。动、静平衡试验方法、试验设备以及允许的静、动不平衡量、去重位置等应在产品图样或技术文件中规定。4.6.6密封性

在规定的油压压力和保压时间内各油堵或螺塞无泄漏。密封性检验方法包括油压压力和保压时间等应在产品图样或技术文件中规定。4.6.7表面质量

4.6.7.1主轴颈及曲柄销的过渡圆角表面应圆滑,圆角与轴颈及曲柄臂板面的连接处不应有明显接痕,圆角R上不应有切削刀痕和周向的划痕。4.6.7.2曲轴加工表面应光洁,不应有气孔、裂纹、非金属夹杂以及类似的缺陷。4.6.7.3曲轴工作表面不应有碰痕、锈蚀、凹陷和其他肉眼可见的锻造及加工缺陷。4.6.7.4曲轴磨削表面不应有磨削裂纹存在。4.6.7.5曲轴本体不允许采用焊补的方式进行修补缺陷和校正尺寸,个别表面小缺陷在获得许可的情况下充许通过打磨的方式消除。4.7检验后的表面痕迹处理

各项检验完成后,对曲轴主轴颈和曲柄销应进行抛光处理,以去除检验测量时检验工具产生的刮痕和擦痕,由此造成的主轴颈和曲柄销直径的减少值不应超过测量公差的20%,并应避免形状和位置公差变动。

5检验方法

5.1化学成分分析

曲轴用钢锭应在浇注时对每炉钢水进行取样分析。对曲轴圆坏进行成品化学成分分析时,可在曲轴圆坏端头的试样上进行,分析方法按GB/T223、GB/T20066、GB/T20123、GB/T20125规定,分析结果偏差处理按GB/T222规定。

5.2低倍组织检验

低倍组织检验应在曲轴圆坏相当于钢锭冒口端取样,每熔炼炉号任抽一根,按GB/T226、GB/T1979-2001规定进行。

5.3非金属夹杂物检验

非金属夹杂物检验应在曲轴圆坏相当于钢锭冒口端取样,每熔炼炉号任抽一根,按GB/T10561-2005规定进行。

5.4晶粒度检验

晶粒度检验应在曲轴圆坏相当于钢锭冒口端取样,每熔炼炉号任抽一根,按GB/T6394一2002规定进行。

5.5超声波探伤

超声波探伤要求如下:

应对每根曲轴圆坏进行超声波探伤:a

b)超声波探伤应在曲轴圆坏热处理后和一定的机械加工后进行;c)曲轴圆坏探伤表面的粗糙度应小于MRRRa6.3;d)曲轴圆坏内部缺陷采用当量缺陷表示,起始灵敏度为Φ2mm当量;e)超声波探伤按GB/T6402规定进行。7

TB/T2385-2011

5.6力学性能试验

5.6.1热处理试块应与曲轴功率输出端为一体,其截面尺寸应与锻件的主轴颈尺寸相同。5.6.2力学性能试样应在热处理试块上距锻件热处理黑皮表面R/2处依轴向制取(R指锻件名义尺寸半径)。5.6.3应以冷加工的方法制取试样。全套试样包括:拉伸试样1个,冲击试样一组3个。5.6.4拉伸试验按GB/T228.1规定进行,冲击试验按GB/T229规定进行,硬度试验按GB/T231.1、GB/T231.4规定进行。

5.6.5检测数据按GB/T8170要求进行数值修约或依据产品技术要求处理。5.7表面强化处理检验

5.7.1表面感应淬火检验

5.7.1.1轴颈表面的硬度应在精磨之前逐个检查,硬度检查方式应保证精磨后轴颈表面不会留下硬度压痕。

5.7.1.2曲轴表面感应淬火的硬化层深度、宽度及硬化层质量的检验试样应采用外径尺寸、材质及热处理参数与曲轴轴颈实物相同的模拟试样进行。5.7.1.3硬层深度、宽度可采用下述两种检测方法进行确定,当两种方法测量结果有矛盾时,以硬度法为准:

硬度法:按GB/T5617的规定,在试样切开面上,从表面至硬度为表面硬度80%处的距离作为a)

淬硬层深度、宽度;硬度测定按GB/T230.1规定;金相法:在样品切面上用3%~5%硝酸酒精溶液腐蚀,用金相显微镜观察从表面100%马氏b)

体测至含50%马氏体为止;金相检测按GB/T13299规定;5.7.2氮化层检验

5.7.2.1氮化试样的氮化层深度和表面硬度以同材质的随炉试块的检验结果为准。随炉试块应摆放在曲轴有代表性的位置。测定氮化层深度时,沿轴线切开,在切开面上进行检测。5.7.2.2氮化层深度和金相组织的检测按GB/T11354规定。氮化层表面硬度检测按GB/T4340.1、GB/T4340.4规定。

5.8表面粗糙度检验

5.8.1主轴颈和曲柄销的表面粗糙度用触针式表面粗糙度仪直接测量。5.8.2轴颈过渡圆角和轴颈上油道孔口的表面粗糙度用粗糙度对比样板测量。5.8.3曲轴其他部位的表面粗糙度可采用粗糙度对比样板测量。5.9尺寸及形位公差检测

5.9.1主轴颈和曲柄销直径用示值误差不大于被测量允许误差值1/3精度的量具测量。5.9.2齿轮键槽中心面、各曲拐平面对第一曲拐平面的角度偏差,应在一级精度以上的平板上用固定V形支承及辅助支承、游标高度尺、千分表测量。5.9.3曲轴上各加工部位的形状和位置公差按GB/T1958规定检验。主轴颈径向跳动量的测量可按照TB/T2577一1995规定的方法进行。具有6个和6个以上曲拐的曲轴,测量轴颈、端面对公共轴线的跳动量时允许采用若干中间辅助浮动支承。5.10磁粉探伤检验

磁粉探伤检验按照产品图样、技术条件要求规定的方法进行。5.11清洁度检验

曲轴清洁度测定方法应按照TB/T2357—1993中的规定或产品图样、技术条件要求进行。6检验规则

6.1出厂检验

每根曲轴应经检验部门检验合格后方能出厂,检验项目和检验数量见表7。8

曲轴圆坏

化学成分

低倍组织

检验项目

非金属夹杂物

晶粒度

内部缺陷

曲轴锻件

形状、尺寸偏差及加工余量

表面缺陷

力学性能

曲轴半成品

表面感应淬火硬化层硬度

表面感应淬火硬化层深度、宽度氮化层硬度

氮化层深度、金相组织

曲轴成品

表面粗糙度

尺寸及形位公差

磁粉探伤

清洁度

静、动平衡

密封性

表面质量

力学性能复验规则

检验项目及要求

检验对象或数量

按熔炼炉号

每熔炼炉号任抽一根

每熔炼炉号任抽一根

每熔炼炉号任抽一根

模拟试样

按热处理炉

4.2.2g)~i)

TB/T2385-2011

检验方法

目测、量具

产品图样或技术条件

产品图样或技术条件

拉伸试验结果中,某一项目不合格时,可取双倍试样进行复验,两个试样结果均达到规定值时6.2.1

为合格。

每组3个冲击试样试验结果不满足要求时,如低于规定值的试样不超过2个,且其中低于规定值70%的试样不超过1个时,则允许再取一组3个冲击试样进行复验。前后6个试样试验结果的平均值若满足规定要求,而且在6个试样中,低于规定值的试样不超过2个,且其中低于规定值70%的试样不超过1个时,则试验结果为合格。复验的试样应在试块的原试样附近处截取。6.2.3

复验结果仍不合格时,锻件可重新进行热处理后取样再做所有规定项目的试验,但淬火或正火6.2.4

的次数不应超过3次。

6.3可靠性试验

新设计的曲轴或当曲轴结构、材料、工艺有重大改变时,应随柴油机进行可靠性验证试验或相关耐久性试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB10424-2018 铁路混凝土工程施工质量验收标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2075.12-2002 电气化铁道接触网零部件 第12部分:悬吊滑轮

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T1670-2009 15号车钩样板

- TB/T3107-2011 铁道客车单元式组合车窗

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- 行业新闻

网站备案号:湘ICP备2025141790号-2