- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2592-1996 铁道机车用88型高摩擦系数合成闸瓦

标准号:

TB/T 2592-1996

标准名称:

铁道机车用88型高摩擦系数合成闸瓦

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

8.60 MB

点击下载

标准简介:

TB/T 2592-1996.Type 88 high friction coefficient synthetic brake shoe for railway locomotive.

1主题内容与适用范围

TB/T 2592规定了铁道电力、内燃机车用高摩擦系数合成闸瓦的结构及外形尺寸、制造方法、技术性能、质量试验方法、检验规则、标记等。

TB/T 2592适用于速度在120km/h以下的铁道电力:内燃机车用高摩擦系数合成闸瓦(以下简称闸瓦)。

2引用标准

GB 700碳素结构钢

GB 1033塑料密度和相对密度试验方法

GB 1034塑料吸水性试验方法

HG2- -146塑料耐油性试验方法

GB 1041塑料压缩性能试验方法

GB 1043塑料简支梁冲击试验方法

HG2- -168塑料布氏硬度试验方法

3结构、类型及外形尺寸

3.1 结构

闸瓦由钢背和摩擦体组成。

3.2类型及外形尺寸

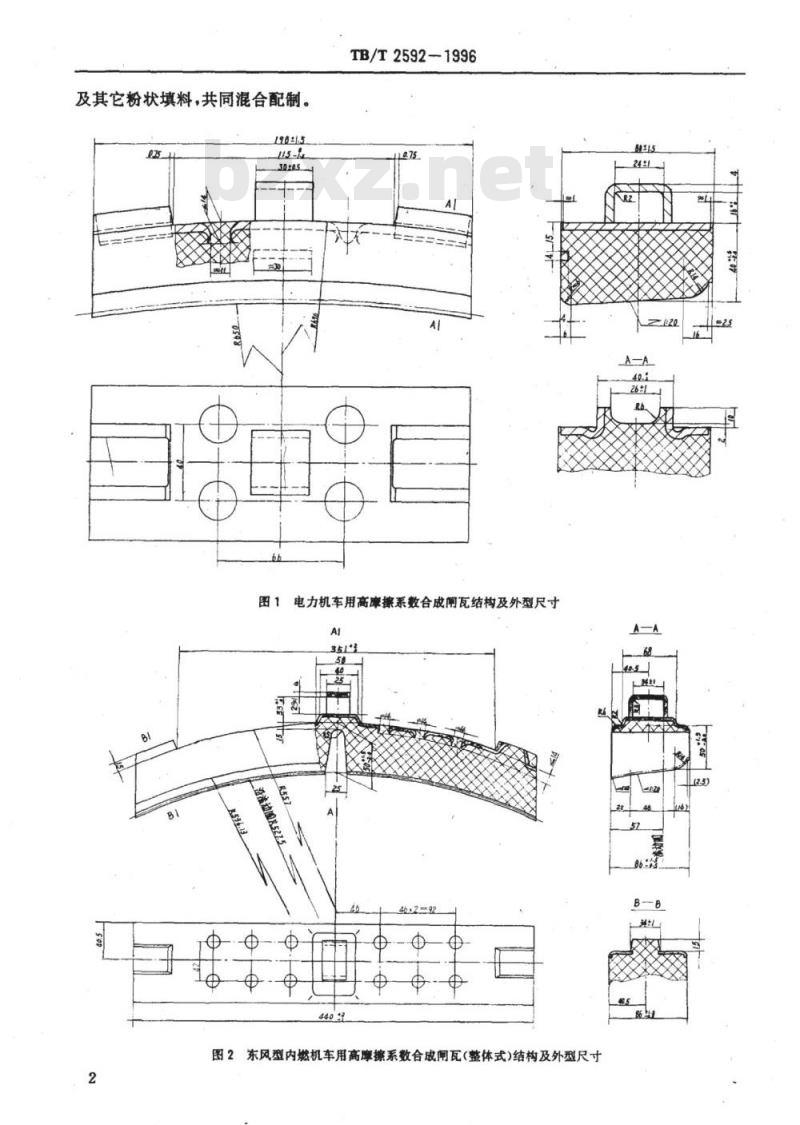

3.2.1电力机车用闸瓦的结构及外形尺寸见图1.

3.2.2内燃机车用闸瓦结构及外型尺寸见图2、图3.

3.2.3进口电力、内燃机车用闸瓦的结构及外型尺寸,按设计要求。

4材料及制造方法

4.1 材料

4.1.1摩擦材料

摩擦材料为高分子基体、纤维(钢纤.石棉)补强的摩阻复合材料。高分子基体是以树脂、橡胶并用组成的粘结剂,耐高温纤维为补强剂,石墨为固体减摩剂,金属粉末为摩擦性能调节剂及其它粉状填料,共同混合配制。

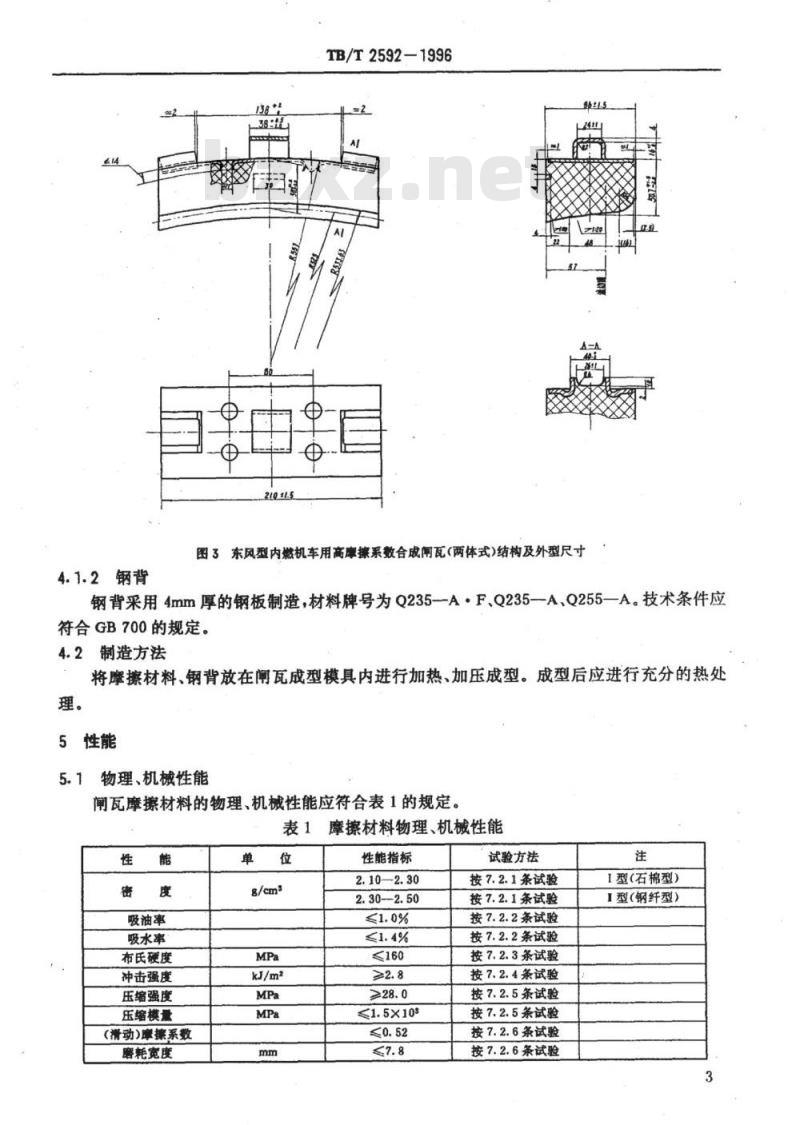

4.1.2 钢背

钢背采用4mm厚的钢板制造,材料牌号为Q235-A ●F、Q235-A Q255-A。 技术条件应符合GB 700的规定。

4.2制造方法

将摩擦材料、钢背放在闸瓦成型模具内进行加热、加压成型。成型后应进行充分的热处理。

部分标准内容:

TB/T2592-1996

铁道机车用88型高摩擦系数合成闸瓦1996-10—01发布

中华人民共和国铁道部

1997--04—01实施

中华人民共和国铁道行业标准

铁道机车用88型高摩擦系数合成闸瓦1主题内容与适用范围

TB/T2592—1996

本标准规定了铁道电力、内燃机车用高摩擦系数合成闸瓦的结构及外形尺寸、制造方法、技术性能、质量、试验方法、检验规则、标记等。本标准适用于速度在120km/h以下的铁道电力、内燃机车用高摩擦系数合成闸瓦(以下简称闸瓦)。

2引用标准

GB1033

GB1034

HG2-146

GB1041

GB1043

HG2—168

碳素结构钢

塑料密度和相对密度试验方法

塑料吸水性试验方法

塑料耐油性试验方法

塑料压缩性能试验方法

塑料简支梁冲击试验方法

塑料布氏硬度试验方法

结构、类型及外形尺寸

3.1结构

闸瓦由钢背和摩擦体组成。

3.2类型及外形尺寸

3.2.1电力机车用闸瓦的结构及外形尺寸见图1。3.2.2内燃机车用闸瓦结构及外型尺寸见图2、图3。3.2.3进口电力、内燃机车用闸瓦的结构及外型尺寸,按设计要求。4材料及制造方法

4.1材料

4.1.1摩擦材料

摩擦材料为高分子基体、纤维(钢纤、石棉)补强的摩阻复合材料。高分子基体是以树脂、橡胶并用组成的粘结剂,耐高温纤维为补强剂,石墨为固体减摩剂,金属粉末为摩擦性能调节剂中华人民共和国铁道部199610-01批准1997—04—01实施

及其它粉状填料,共同混合配制。198±.5

TB/T2592-1996

电力机车用高摩擦系数合成闸瓦结构及外型尺寸A

图2东风型内燃机车用高摩擦系数合成闸瓦(整体式)结构及外型尺寸4.1.2钢背

389元

TB/T2592-1996

图3东风型内燃机车用高摩擦系数合成闸瓦(两体式)结构及外型尺寸钢背采用4mm厚的钢板制造,材料牌号为Q235-A·F、Q235一A.Q255—A。技术条件应符合GB700的规定。

4.2制造方法

将摩擦材料、钢背放在闸瓦成型模具内进行加热、加压成型。成型后应进行充分的热处理。

5性能

物理、机械性能

闸瓦摩擦材料的物理、机械性能应符合表1的规定。表1摩擦材料物理、机械性能

吸油率

吸水率

布氏硬度

冲击强度

压缩强度

压缩模量

(滑动)摩擦系数

磨耗宽度

性能指标

2.10—2.30

2.30—2.50

《160

≤1.5×103

试验方法

按7.2.1条试验

接7.2.1条试验

按7.2.2条试验

按7.2.2条试验

按7.2.3条试验

按7.2.4条试验

按7.2.5条试验

按7.2.5条试验

按7.2.6条试验

按7.2.6条试验

【型(石棉型)

I型(钢纤型)

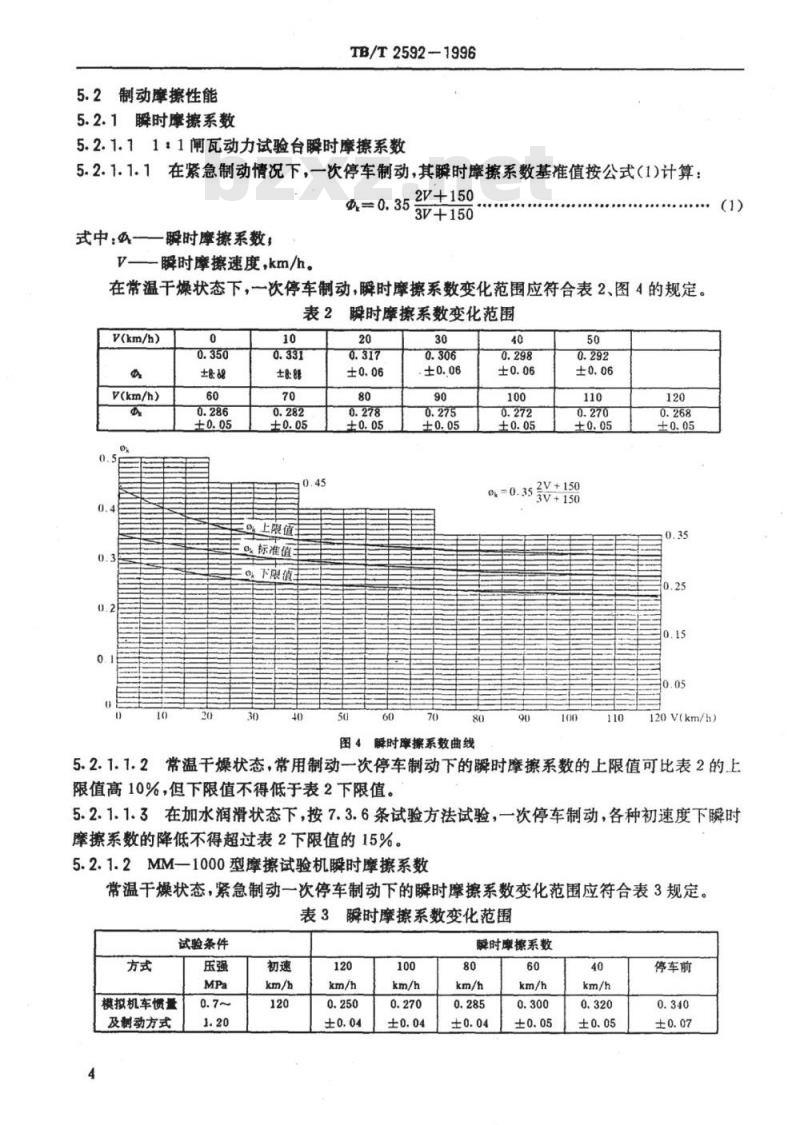

5.2制动摩擦性能

5.2.1瞬时摩擦系数

TB/T2592—1996

5.2.1.11:1闸瓦动力试验台瞬时摩擦系数5.2.1.1.1在紧急制动情况下,一次停车制动,其瞬时摩擦系数基准值按公式(1)计算:=0.352V±150

3V+150

式中:级瞬时摩擦系数,

V—瞬时摩擦速度,km/h,

在常温干燥状态下,--次停车制动,瞬时摩擦系数变化范围应符合表2、图4的规定。表2

V(km/h)

V(km/h)

±8: 8

0上限值

标准值

下限值

瞬时摩擦系数变化范围免费标准下载网bzxz

2V+150

3V+150

图4瞬时障擦系数曲线

120V(km/h)

(1))

5.2.1.1.2常温干燥状态,常用制动一次停车制动下的瞬时摩擦系数的上限值可比表2的上限值高10%,但下限值不得低于表2下限值。5.2.1.1.3在加水润滑状态下,按7.3.6条试验方法试验,一次停车制动,各种初速度下瞬时摩擦系数的降低不得超过表2下限值的15%。5.2.1.2MM-1000型摩擦试验机瞬时摩擦系数常温干燥状态,紧急制动一次停车制动下的瞬时摩擦系数变化范围应符合表3规定。表3瞬时摩擦系数变化范围

试验条件

模拟机车惯量

及制动方式

瞬时摩擦系数

停车前

TB/T2592-1996

5.2.2坡道匀速连续制动条件下的摩擦系数按第7.3.5条试验方法进行制动试验,在规定时间内摩擦系数不得低于0.21。5.2.3静摩擦系数

按第7.3.4条试验方法试验,静摩擦系数不得低于0.35。5.2.4制动距离

按第7.3.1条试验方法进行试验,制动距离必须符合《铁路技术管理规程》规定。5.2.5磨耗量

按第7.3.2条试验方法进行试验,闸瓦磨耗量不得超过2g/MJ。闸瓦磨耗量计算公式:

式中:

W=Wi-W2

W一单位制动能量的闸瓦磨耗量,8/MJ;W,—试验前闸瓦质量,8;

W2-试验后闻瓦质量,g;

A—一试验过程总的制动功,MJ。5.2.6车轮踏面局部瞬时温度

按第7.3.7条试验方法进行试验,踏面局部瞬时温度不得超过400℃,踏面局部瞬时温度曲线不得出现明显突变现象。

5.3闸瓦摩擦体与钢背的粘结强度按第7.4条试验方法在对闸瓦摩擦体和钢背间施加力N,当其结合面上的剪切应力为0.6MPa时:

a)在所施加载荷下,闸瓦摩擦体和钢背间不得产生裂缝;b)闸瓦摩擦体不得出现材质疏松破损现象;c)瓦彝及其结构不得出现异常现象。6闸瓦质量

6.1闸瓦使用的最小厚度为15mm,并在闸瓦上标出使用限度标记。闸瓦钢背梅花孔高度应不超过14mm。

6.2闸瓦钢背应进行防锈处理。闸瓦钢背不得出现裂纹,摩擦体不应有裂纹、起泡、翘曲、分层、疏松及有害杂质等缺陷。

6.3闸瓦摩擦体与钢背结合间应符合下列要求:a)钢背与摩擦体应密贴。

b)摩擦体材料应牢固地充满钢背梅花孔。c)在应用过程中,允许在散热槽及其两侧摩擦体出现微小横向裂纹,不允许有纵向裂纹。6.4在其正常使用限度内,闸瓦摩擦体与钢背应牢固粘结,不得脱壳及折断。6.5闸瓦在制动中,不允许产生明显火花及恶性噪声。6.6闸瓦对车轮踏面的影响应符合下列要求:a)严禁由于闸瓦造成车轮踏面横向刻度裂纹及其它热损伤。5

TB/T2592-1996

b)闸瓦摩擦面不得形成导致车轮严重沟状磨耗、车轮踏面性磨耗及影响制动性能的金属镶嵌。

c)闸瓦对车轮踏面不允许产生非正常磨耗。7试验方法

7.1闸瓦外观、结构及外形尺寸检验7.1.1闸瓦外观检验

按第6条有关部分对闸瓦进行检验。7.1.2闸瓦结构及外形尺寸检验

按第3条有关部分检验闸瓦结构,并用专用工具(检测样板或精度0.05mm的游标卡尺)测量闸瓦外形尺寸。

7.2物理机械性能试验

7.2.1密度试验

按GB1033的规定进行。

7.2.2吸油率和吸水率试验

吸水率试验按GB1034的规定进行。吸油率试验按HG2—146的规定进行。7.2.3布氏硬度试验

按HG2—168规定进行。

7.2.4冲击强度试验

沿闸瓦长度方向取样,按GB1043规定进行。7.2.5压缩强度和压缩模量试验

沿闸瓦成型加压方向即厚度方向切取10mm×10mm×20mm试样,按GB1041规定进行。通过载荷一位移试验记录应力一应变曲线来确定压缩模量。7.2.6滑动摩擦系数和磨耗宽度试验在MM-200型磨损试验机上进行滑动摩擦、磨耗试验,测摩擦系数和磨耗宽度。试样:摩擦材料为上试样;

45号钢环为下试样。

试验条件:负荷:196N,

速度:0.4m/s;

时间:120min。

7.3制动摩擦性能试验

7.3.1瞬时摩擦系数

采用11闸瓦动力试验台和MM一1000型摩擦试验机进行制动试验,该动力试验台应具有符合合成闸瓦特性的试验条件,其车轮形状尺寸、材质、粗糙度应与现行机车车轮相符。7.3.1.11:1闸瓦动力试验台瞬时摩擦系数a)闸瓦上机后,按常用制动或紧急制动方式进行磨合,初始速度为80km/h或100km/h,一个制动循环为连续十次制动。待闸瓦与车轮踏面的接触面积达到80%以上时,可进行制动试验;

b)直接模拟机车制动机构、机车轴重及速度等实际应用条件,用未超过半磨耗状态的实6

TB/T2592-1996

物车轮,进行紧急制动及常用制动两种制动类型试验。初始速度(km/h)的频序应为120、10080、60、40、40、60、80、100、120此顺序称为一个循环。必要时可增加试验循环次数;c)每次试验开始时,车轮踏面温度应在50℃以下。7.3.1.2MM-1000型摩擦试验机瞬时摩擦系数采用MM1000型摩擦试验机检测摩擦材料的瞬时摩擦系数。a)试验前应进行磨合过程,试件接触面积需达到75%以上。每次试验开始时,摩擦试件温度应在50%℃以下,

b)模拟机车制动机构、机车轴重、闸瓦压力及速度等实际应用条件进行制动试验。初速度(km/h)的顺序应为120、100、80、60、40、40、60、80、100、120,此顺序称为一个循环,必要时可增加循环次数。

7.3.2磨耗量

闸瓦磨合后,在进行制动试验前,测量闸瓦质量,然后按制动试验顺序进行紧急制动和常用制动,制动试验完毕后测其质量。7.3.3制动距离

按7.3.1条试验时,在测量瞬时摩擦系数的同时,测量制动距离。7.3.4静摩擦系数

a)闸瓦压力为机车紧急制动压力的1/4;b)对车轮施加转矩测出车轮开始转动瞬间摩擦系数即为静摩擦系数;c)试验重复5次,取试验结果平均值,作为该闸瓦的静摩擦系数。7.3.5坡道匀速连续制动摩擦系数本试验模拟机车在下坡时的制动状态。a)闸瓦压力为机车紧急制动压力的1/4;b)机车下坡速度:40km/h,

c)匀速连续制动10min。

7.3.6加水试验

试验方法同第7.3.1条(仅作常用制动试验)。制动过程中向车轮踏面均匀洒水,洒水量为235ml/min。

7.3.7车轮踏面局部瞬时温度

闸瓦磨合后,按紧急制动方式(初速100km/h)采用红外测温仪扫描连续十闸的踏面局部瞬时温度,或绘出踏面局部瞬时温度曲线。7.4闸瓦摩擦体与钢背间粘结强度试验将试验装置放置于万能材料试验机上,在试验装置中装备好试验闸瓦,施加力N,使闸瓦摩擦材料与钢背结合面上的剪切应力达0.6MPa,观察闸瓦钢背与摩擦体的粘结性能,闸瓦摩擦材料及瓦鼻受压影响情况,试验装置见图5。8检验规则

TB/T2592—1996

瓦衬材料

金属瓦背

闸瓦销

横向支撑部件

图5粘结强度试验装量

繁固部件

铁道部鉴定并批准应用的机车高摩擦系数合成闸瓦,必须按照本标准规定的试验方法进行检验。

8.1型式检验应按本标准规定的全部试验项目进行。闸瓦产品需进行制动动力试验台试验(MM一1000型摩擦试验机、1:1动力试验台)。a)部需对闸瓦质量进行抽检时,根据本标准制定检验细则进行。b)生产厂家根据部规定按期进行型式检验。

8.2产品出厂检验,应按本标准的第7.1条进行检验。7.2.1、7.2.2、7.2.3、7.2.4、7.2.5、7.2.6条为按批抽样检验。用户可根据需要进行复验。8.3产品出厂必须附有检验合格证。9标记与包装

9.1闸瓦钢背土应有下列标记:

a)制造厂名(或代号):

b)制造年月;

c)型号;

d)产品检验合格证标记。

9.2闸瓦侧面涂红色。

TB/T2592-1996

9.3闸瓦应包装。在包装箱内,闸瓦应加以固定,防止磕碰。应备有闸瓦的保管及使用注意事项等说明,在包装箱外应有下列标记:a)品名、种类、数量及重量,

b)制造厂名:

c)运输要求标志,

d)出厂时间。

附加说明:

本标准由铁道部提出。

本标准由铁道部科学研究院金属及化学研究所、铁道部标准计量研究所起草本标准由铁道部标准计量研究所归口。本标准主要起草人梁志才、董锦心、朱梅9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: YY 91011-1999 牙科旋转器械基本尺寸和标号

- 下一篇: YY 0045-2013 普通产床

- 热门标准

- TB铁路运输标准

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T1552-2017 车辆减速器液压动力系统技术条件

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB/T1879-2002 预应力混凝土枕静载抗裂试验方法

- TB/T3064.3-2003 轨道动力稳定车 第3部分:系统性能

- TB/T3123.7-2005 铁路行车事故救援设备 第7部分:液压破拆机具

- TB/T3051.2-2009 机车、动车用电笛、风笛 第2部分:风笛

- TB/T1670-2009 15号车钩样板

- TB/T3107-2011 铁道客车单元式组合车窗

- 行业新闻

网站备案号:湘ICP备2025141790号-2