- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- EJ/T 1027.14-1996 压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊工艺评定

标准号:

EJ/T 1027.14-1996

标准名称:

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊工艺评定

标准类别:

其他行业标准

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

481.93 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

EJ/T 1027.14-1996 压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊工艺评定 EJ/T1027.14-1996

部分标准内容:

中华人民共和国核行业标准

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊工艺评定EJ/T1027.14-96

Welding code for mechanical companents of PwR nuclear islandsWelding procedure quelification of anticorrosion overlaying withaustenitic stainless steel

1主题内容与适用范图

本标准规定了压水堆核电厂核岛机械设备设计、制造、安装中有关奥氏体不锈钢耐蚀堆焊工艺评定的技术要求。

本标准适用于带极埋弧堆焊,带极电渣堆焊、熔化极和非熔化极精性气体保护焊,药皮焊条电殖堆焊及其组合方法的堆焊工艺评定。本标准和设备设计图样及其相应的技术条件如不一致时,应以图样及其相应的技术条件为准。

2引用标准Www.bzxZ.net

GB/T223钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀试验法GB/T2653焊接接头弯曲及压扇试验方法GB/T2654焊接接头及堆焊金属硬度试验方法GB/T4334.5不锈钢硫酸-酸铜腐蚀试验方法EJ/T1027.1压水堆核电厂核岛机械设备焊接规范焊接材料的验收EJ/T1027.7压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊EJ/T1027.11压水堆核电厂核机械设备焊接规范碳铜和低合金铜的焊接工艺评定

EJ/T1027.17压水堆核电厂核岛机械设备焊接规范焊接缺陷补焊的工艺评定

EJ/T1027.18压水堆核电厂核岛机械设备焊接规范设备制造车间的技术要求3基本要求

3.1工艺评定试件应由技能熟练有经验的焊工施焊。3.2堆焊工艺评定试验应在质检部门或有关人员监督下进行。3.3工艺评定试件应在与相应的产品堆焊焊缝同样环境条件下进行施焊:评定所用的设中国核工业总公司1996-10-24批准124

1997-02-01实施

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnaglasa

EJ/T1027.14—96

备,仪表和计量器具应处于正常、完好的工艺状态,经有关部门的检验、标定,应有记录,3.4奥氏体不锈钢耐蚀堆焊的每一种工艺评定应由制造厂根据产品设计技术条件和图样要求及EJ/1027.7的规定,编制堆焊工艺评定指导书,作为进行评定的依据,并至少包括:

评定的有效范围:

预先规定的焊道分布、搭边量及对其中每个焊道所采用的焊接方法b

焊接参数、预热,道间温度及热处理规范:试件取样示意图:

检验内容和试验标准,

3.5堆焊工艺评定应严格控制和详细记录各道工序的实际工艺参数和各项检验结果记录,并缩写包括以下内容的工艺评定报告:a.

制作试件的主要条件(规定的和实际的):无损检验内容和结果

破坏性检验和要求达到的指标以及取得的结果:母材和焊接材料的验收试验报告,d.

堆媒工艺评定报告应由质保部门签字并备案。4评定的有效范围

4.1车间

堆焊工艺评定试验的车间(场所)应符合EJ/T1027.18的规定要求。4.2母材

4.2.1钢种

对评定试验用的母材钢种要求同EJ/T1027.11中4.2条的规定。4.2.2母材的形式和尺寸

a,板材的堆焊工艺评定可以代替外径大于或等于500mm的管子堆焊工艺评定。b.外径小于500mm的管子或接管堆焊工艺评定试件,可把管径减小到150mm,在平焊位置进行堆焊。此种情况的管子外径评定有效范围为:手工堆焊:≥0.5

自动堆焊:≥0.75%。

其评定同样适用于板材的堆焊。注9为评定试件的管子外径,

e.评定板材,套子厚度的有效范围T根据评定试件的母材厚度!确定。t≤50mm:0.75≤T≤1.5+3mm

1>50mm:T>50mm

在此情况下,建议采用≥90mm的板材。4.3焊接填充材料

4.3.1用于堆焊评定试验的焊接填充材料(焊条、焊丝、焊带、焊剂等)均应符合EJ/T125

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14-96

1027.1中焊接材料的验收要求,且与其对应产品焊缝的材料供货技术条件一致,几何特性和化学成分也应与上述相符。

4.3.2对于焊条,焊丝应考虑所有直径的评定,对于焊带,应考虑互相不能等效的所有宽度。

3工艺评定只适用于评定试件所规定的同一型号或牌号的焊条、焊丝、焊剂或焊带,以4.3.3

及相同戚分的填充金属。

4.3.4评定试件为采用药皮焊条电弧堆焊时,第一层应采用实际生产中使用的最大直径焊条,第二层采用的焊条直径最大不超过第一层所采用的直径。4.3.5如有以下变化之一,均应重新进行工艺评定:a

添加或取消附加的填充金属;

堆焊首层焊条直径或电流的改变;耐蚀层规定的化学元索和要求保证的成分范围改变:d.气体的名义化学成分改变:

保护气体流量比规定的最低流量值降低10%或10%以上,e

4.4焊接方法

4.4.1采用一种以上不同的堆焊方法堆焊时,必须对每一种堆焊方法进行评定。4.4.2增加、取消或改变一种焊接方法或改变施焊的条件均应重新进行工艺评定。4.5堆焊层数

单层或双层堆焊必须单独评定。根据堆焊层数(n)的多少,评定的有效范图(N)如下:n1.N-1

1-2.2≤N≤4

4.6堆焊位置

4.6.1工艺评定只对相应于评定试件的基本焊接位置有效(按EJ/T102711表2表3和表4规定)并考虑以下规定:

所有焊接位置的评定包括平焊位置和横焊位置,如果试验结果证明这种借鉴是可a

行的:

平焊或横焊和向上立焊位置包括所有同方向的中间焊接位置:b.

平焊和横焊位置包括转角范围内的各中间位置:水平轴线固定管位置包括平焊、横焊、立焊和仰焊位置d.

垂直轴线固定营位量包括横焊位配:e.

「.水平轴线固定管和垂直轴线固定管两位置包括所有位置,4.6.2只要满足4.2条和6.1条的规定,在给定的焊接位置下管子和板材的评定试验是等效的。

4.7堆焊工艺参数

4.7.1堆焊工艺评定所使用的电流类型(直流或交流)和直流电的极性(正接或反接,直流反接变为直流正接是允许的)电参数范围(电流:适用所有情况,电压U:仅对自动堆焊)埠接速度(V)范围(仅对自动堆焊),必须符合堆焊工艺指导书的规定才有效。126

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14-96

4.7.2对于相同的电待性,当预先确定的焊按速度范围随者焊带与焊接方向之间的倾斜角度而变化时,以规定的最高速度和最低速度完成的两个试件的评定结果,对所有中间速度的工艺评定是有效的。

4.7.3对自动堆焊工艺,应注明两堆焊焊道之间的搭边量:导电嘴与电弧之间的焊带外伸长度和操作顺序,并确定评定的有效范围。如有以下变化之一,工艺评定均应重新进行:a.

堆焊层最终评定厚度的减小!

电流种类(交流或直流)或极性的改变堆焊热输入量增加10%或焊速度降低:自动焊机类型和特性的改变,

4.8热处理

如有以下变化之一时,焊接工艺均应重新评定:a.

降低规定的最低预热温度:

降低规定的后热处理温度

提高规定的最高道间温度:

消除应力热处理规定的加热温度范国的改变和入炉后升、降温速度的改变:总保温时间的增加。

5评定接头的实施

5.1母材和焊接填充材料

5.1.1母材和焊接填充材料应是生产中所采用的材料,或在等效范国内能代表实际生产中所用的材料,

5.1.2待堆焊表面准备必须符合实际生产要求,并经过检验,以保证不出现缺陷。5.2评定试件的堆焊

5.2.1评定所使用的电源类型必须与实际生产中应用的相同(直流或交流),并具有相类似的静特性(陡降、垂直、平特性等)5.2.2在果用自动焊机堆焊情况下,焊机特性和类型必须与生产中所使用的相同。在评定试验中,应对U、I、V进行记录:采用自动焊机.连续自动记录U、I:a.

b.对其它堆焊方法,作定期的测量记录。5.3评定试件的热处理

评定试件焊接后必须经过模拟产品焊缝的消除应力热处理。模拟消除应力热处理的保温时间应大于实际生产中累积保温时间的80%,热处理应在一次热处理循环中完成,所有热循环应作记录。

6评定试件的检验

6.1无损检验

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14-96

评定试件应经受与产品堆焊面规定的所有无损检验,并达到1级焊缝要求其表面状态必须与产品堆焊件的表面状态相类似。6.2破坏性检验

6.2.1取样原则

待堆焊表面及堆焊要求应符合堆焊工艺评定指导书,试件应有足够的尺寸切取试样和复验试样。

b.所有取样应在试件经过整体热处理和无损检验后进行。组合堆焊的评定试件的取样应满足对所用各种焊接方法的评定要求。C力学性能试样取在无损检验显示质量最好的区域中,金相检验的试片取在无损检验合格的缺陷显示部位,

d.检验应能同时说明所有有关的焊接基本位置的特性,并通过试件对其进行评定(见4.4条),在每个相应的区域中应做1组试验。6.2.2检验方法和合格要求

6.2.2.1化学分析

a.敢样应在焊态表面磨掉0.5mm后,在深度为2mm范图内取金属屑进行化学分折,且包括焊道搭接区。

分析方法按GB/T223规定,应分析的元末为C.Si、Mn、Cr、Ni.S、P,N.Co、Mo、Cu等.

合格要求:要求定量测定的元素应在评定所规定的化学感分范围内,6.2.2.2弯曲试验

a,取四个侧弯试样,其中两个平行于堆焊方向,另外两个垂直于堆焊方向。b.弯曲试验方法按GB/T2653规定,试样宽度应包括堆焊层和部分母材,试样尺寸为长不小于200mm,宽不小于30mm,厚不小于10mm。c.合格要求:医头直径为试样厚度的4倍,试样弯曲到180°拉伸面上不允许出现大于1.5mm的单个开裂。

6.2.2.3晶间腐佳试验

试样在最终堆焊层上取样,试样长度与堆焊方向平行,1组至少2个试样。b.试验方法按CB/T4334.5规定,试样尺寸为70mm×10mm×3mm。c.合格要求:考曲后的试样在10倍放大镜下观,不应有晶间腐蚀引起的裂纹或开裂倾向。当弯曲的裂纹难以判定时,则采用金相法观察。128

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn%XS0+N%0%X0I%=婴

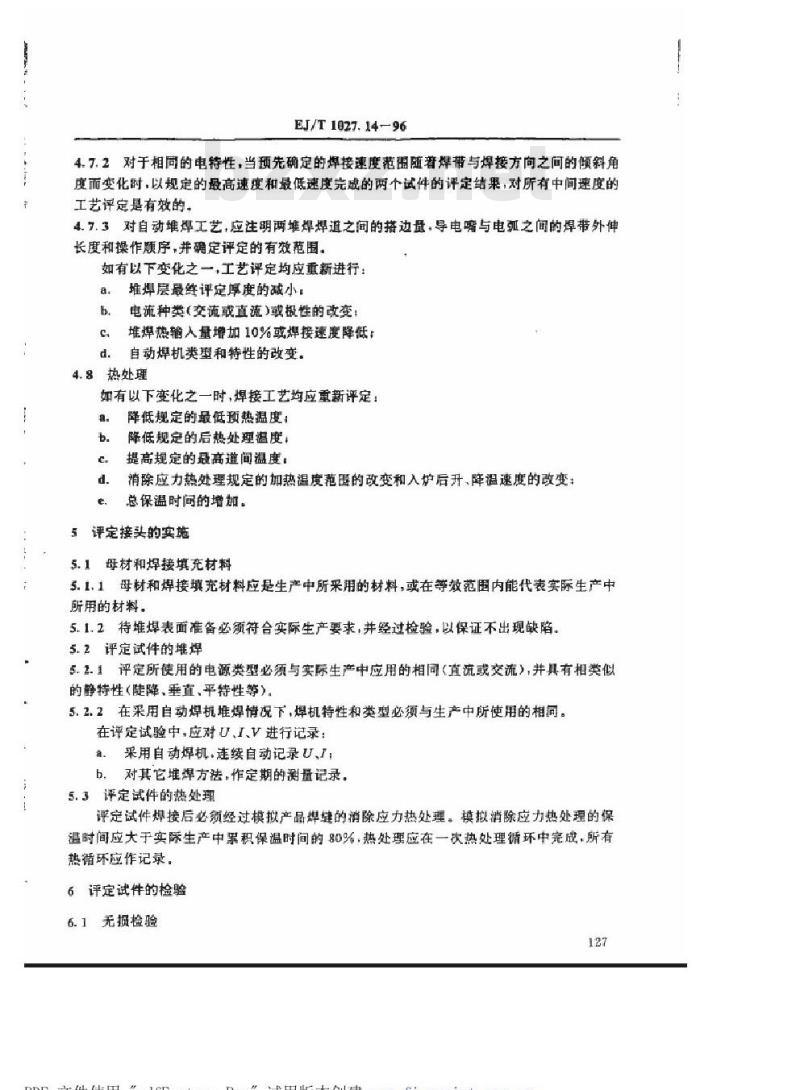

奥氏体

EJ/T 1027.14—96

奥氏体十铁素体

铬当景=%Cr+%Mo+1.5×%Si+0.5×Nb图1

铁素体含量测定

堆焊层的铁素体含量测定方法通过计算镍铬当量百分数按1确定,合格要求:缺素体含量应在5%~12%之间。6.2.2.5金相检验

宏观检验

第一组金相检验的试片应在与堆焊方向相垂直的部位取样,并涉及第一层和以后几层的焊道。

第二组取样应行于焊接方向,并且当果用高能自动焊时,试样应在各堆焊层之间的焊接停顿和重新开始的母材和熔金属区域取得。检验方法按GB/T226规定:合格要求应无宏观可见的裂纹,未焊透、未熔合、超过射线检验所规定的气孔及与母材结合不良的缺陷微观检验

验证堆焊层不存在显微裂纹与影响接头性能的沉淀物及堆焊层下裂纹。检验结果应附有放大200倍的照片并注明腐蚀试剂。6.2.2.6硬度测量

测量母材热影响区到堆焊层的硬度分布曲线.测量方法按GB/T2654规定进行。熟影响区允许的最大维氏硬度值同EJ/T1027.11中表7的规定,6.3复验

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14—96

堆焊层的复验规定同EJ/T1027.11的6.3条中6.3.1~6.3.3条。补焊的评定

应按EJ门1027.17规定进行。

附加说明:

本标准由中国核工业总公司提出。本标准由全国核能标准化技术委员会归口,本标准由中国核动力研究设计院负责起草。本标准主要起草人,张鸣娟。

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊工艺评定EJ/T1027.14-96

Welding code for mechanical companents of PwR nuclear islandsWelding procedure quelification of anticorrosion overlaying withaustenitic stainless steel

1主题内容与适用范图

本标准规定了压水堆核电厂核岛机械设备设计、制造、安装中有关奥氏体不锈钢耐蚀堆焊工艺评定的技术要求。

本标准适用于带极埋弧堆焊,带极电渣堆焊、熔化极和非熔化极精性气体保护焊,药皮焊条电殖堆焊及其组合方法的堆焊工艺评定。本标准和设备设计图样及其相应的技术条件如不一致时,应以图样及其相应的技术条件为准。

2引用标准Www.bzxZ.net

GB/T223钢铁及合金化学分析方法GB/T226钢的低倍组织及缺陷酸蚀试验法GB/T2653焊接接头弯曲及压扇试验方法GB/T2654焊接接头及堆焊金属硬度试验方法GB/T4334.5不锈钢硫酸-酸铜腐蚀试验方法EJ/T1027.1压水堆核电厂核岛机械设备焊接规范焊接材料的验收EJ/T1027.7压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊EJ/T1027.11压水堆核电厂核机械设备焊接规范碳铜和低合金铜的焊接工艺评定

EJ/T1027.17压水堆核电厂核岛机械设备焊接规范焊接缺陷补焊的工艺评定

EJ/T1027.18压水堆核电厂核岛机械设备焊接规范设备制造车间的技术要求3基本要求

3.1工艺评定试件应由技能熟练有经验的焊工施焊。3.2堆焊工艺评定试验应在质检部门或有关人员监督下进行。3.3工艺评定试件应在与相应的产品堆焊焊缝同样环境条件下进行施焊:评定所用的设中国核工业总公司1996-10-24批准124

1997-02-01实施

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnaglasa

EJ/T1027.14—96

备,仪表和计量器具应处于正常、完好的工艺状态,经有关部门的检验、标定,应有记录,3.4奥氏体不锈钢耐蚀堆焊的每一种工艺评定应由制造厂根据产品设计技术条件和图样要求及EJ/1027.7的规定,编制堆焊工艺评定指导书,作为进行评定的依据,并至少包括:

评定的有效范围:

预先规定的焊道分布、搭边量及对其中每个焊道所采用的焊接方法b

焊接参数、预热,道间温度及热处理规范:试件取样示意图:

检验内容和试验标准,

3.5堆焊工艺评定应严格控制和详细记录各道工序的实际工艺参数和各项检验结果记录,并缩写包括以下内容的工艺评定报告:a.

制作试件的主要条件(规定的和实际的):无损检验内容和结果

破坏性检验和要求达到的指标以及取得的结果:母材和焊接材料的验收试验报告,d.

堆媒工艺评定报告应由质保部门签字并备案。4评定的有效范围

4.1车间

堆焊工艺评定试验的车间(场所)应符合EJ/T1027.18的规定要求。4.2母材

4.2.1钢种

对评定试验用的母材钢种要求同EJ/T1027.11中4.2条的规定。4.2.2母材的形式和尺寸

a,板材的堆焊工艺评定可以代替外径大于或等于500mm的管子堆焊工艺评定。b.外径小于500mm的管子或接管堆焊工艺评定试件,可把管径减小到150mm,在平焊位置进行堆焊。此种情况的管子外径评定有效范围为:手工堆焊:≥0.5

自动堆焊:≥0.75%。

其评定同样适用于板材的堆焊。注9为评定试件的管子外径,

e.评定板材,套子厚度的有效范围T根据评定试件的母材厚度!确定。t≤50mm:0.75≤T≤1.5+3mm

1>50mm:T>50mm

在此情况下,建议采用≥90mm的板材。4.3焊接填充材料

4.3.1用于堆焊评定试验的焊接填充材料(焊条、焊丝、焊带、焊剂等)均应符合EJ/T125

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14-96

1027.1中焊接材料的验收要求,且与其对应产品焊缝的材料供货技术条件一致,几何特性和化学成分也应与上述相符。

4.3.2对于焊条,焊丝应考虑所有直径的评定,对于焊带,应考虑互相不能等效的所有宽度。

3工艺评定只适用于评定试件所规定的同一型号或牌号的焊条、焊丝、焊剂或焊带,以4.3.3

及相同戚分的填充金属。

4.3.4评定试件为采用药皮焊条电弧堆焊时,第一层应采用实际生产中使用的最大直径焊条,第二层采用的焊条直径最大不超过第一层所采用的直径。4.3.5如有以下变化之一,均应重新进行工艺评定:a

添加或取消附加的填充金属;

堆焊首层焊条直径或电流的改变;耐蚀层规定的化学元索和要求保证的成分范围改变:d.气体的名义化学成分改变:

保护气体流量比规定的最低流量值降低10%或10%以上,e

4.4焊接方法

4.4.1采用一种以上不同的堆焊方法堆焊时,必须对每一种堆焊方法进行评定。4.4.2增加、取消或改变一种焊接方法或改变施焊的条件均应重新进行工艺评定。4.5堆焊层数

单层或双层堆焊必须单独评定。根据堆焊层数(n)的多少,评定的有效范图(N)如下:n1.N-1

1-2.2≤N≤4

4.6堆焊位置

4.6.1工艺评定只对相应于评定试件的基本焊接位置有效(按EJ/T102711表2表3和表4规定)并考虑以下规定:

所有焊接位置的评定包括平焊位置和横焊位置,如果试验结果证明这种借鉴是可a

行的:

平焊或横焊和向上立焊位置包括所有同方向的中间焊接位置:b.

平焊和横焊位置包括转角范围内的各中间位置:水平轴线固定管位置包括平焊、横焊、立焊和仰焊位置d.

垂直轴线固定营位量包括横焊位配:e.

「.水平轴线固定管和垂直轴线固定管两位置包括所有位置,4.6.2只要满足4.2条和6.1条的规定,在给定的焊接位置下管子和板材的评定试验是等效的。

4.7堆焊工艺参数

4.7.1堆焊工艺评定所使用的电流类型(直流或交流)和直流电的极性(正接或反接,直流反接变为直流正接是允许的)电参数范围(电流:适用所有情况,电压U:仅对自动堆焊)埠接速度(V)范围(仅对自动堆焊),必须符合堆焊工艺指导书的规定才有效。126

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14-96

4.7.2对于相同的电待性,当预先确定的焊按速度范围随者焊带与焊接方向之间的倾斜角度而变化时,以规定的最高速度和最低速度完成的两个试件的评定结果,对所有中间速度的工艺评定是有效的。

4.7.3对自动堆焊工艺,应注明两堆焊焊道之间的搭边量:导电嘴与电弧之间的焊带外伸长度和操作顺序,并确定评定的有效范围。如有以下变化之一,工艺评定均应重新进行:a.

堆焊层最终评定厚度的减小!

电流种类(交流或直流)或极性的改变堆焊热输入量增加10%或焊速度降低:自动焊机类型和特性的改变,

4.8热处理

如有以下变化之一时,焊接工艺均应重新评定:a.

降低规定的最低预热温度:

降低规定的后热处理温度

提高规定的最高道间温度:

消除应力热处理规定的加热温度范国的改变和入炉后升、降温速度的改变:总保温时间的增加。

5评定接头的实施

5.1母材和焊接填充材料

5.1.1母材和焊接填充材料应是生产中所采用的材料,或在等效范国内能代表实际生产中所用的材料,

5.1.2待堆焊表面准备必须符合实际生产要求,并经过检验,以保证不出现缺陷。5.2评定试件的堆焊

5.2.1评定所使用的电源类型必须与实际生产中应用的相同(直流或交流),并具有相类似的静特性(陡降、垂直、平特性等)5.2.2在果用自动焊机堆焊情况下,焊机特性和类型必须与生产中所使用的相同。在评定试验中,应对U、I、V进行记录:采用自动焊机.连续自动记录U、I:a.

b.对其它堆焊方法,作定期的测量记录。5.3评定试件的热处理

评定试件焊接后必须经过模拟产品焊缝的消除应力热处理。模拟消除应力热处理的保温时间应大于实际生产中累积保温时间的80%,热处理应在一次热处理循环中完成,所有热循环应作记录。

6评定试件的检验

6.1无损检验

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14-96

评定试件应经受与产品堆焊面规定的所有无损检验,并达到1级焊缝要求其表面状态必须与产品堆焊件的表面状态相类似。6.2破坏性检验

6.2.1取样原则

待堆焊表面及堆焊要求应符合堆焊工艺评定指导书,试件应有足够的尺寸切取试样和复验试样。

b.所有取样应在试件经过整体热处理和无损检验后进行。组合堆焊的评定试件的取样应满足对所用各种焊接方法的评定要求。C力学性能试样取在无损检验显示质量最好的区域中,金相检验的试片取在无损检验合格的缺陷显示部位,

d.检验应能同时说明所有有关的焊接基本位置的特性,并通过试件对其进行评定(见4.4条),在每个相应的区域中应做1组试验。6.2.2检验方法和合格要求

6.2.2.1化学分析

a.敢样应在焊态表面磨掉0.5mm后,在深度为2mm范图内取金属屑进行化学分折,且包括焊道搭接区。

分析方法按GB/T223规定,应分析的元末为C.Si、Mn、Cr、Ni.S、P,N.Co、Mo、Cu等.

合格要求:要求定量测定的元素应在评定所规定的化学感分范围内,6.2.2.2弯曲试验

a,取四个侧弯试样,其中两个平行于堆焊方向,另外两个垂直于堆焊方向。b.弯曲试验方法按GB/T2653规定,试样宽度应包括堆焊层和部分母材,试样尺寸为长不小于200mm,宽不小于30mm,厚不小于10mm。c.合格要求:医头直径为试样厚度的4倍,试样弯曲到180°拉伸面上不允许出现大于1.5mm的单个开裂。

6.2.2.3晶间腐佳试验

试样在最终堆焊层上取样,试样长度与堆焊方向平行,1组至少2个试样。b.试验方法按CB/T4334.5规定,试样尺寸为70mm×10mm×3mm。c.合格要求:考曲后的试样在10倍放大镜下观,不应有晶间腐蚀引起的裂纹或开裂倾向。当弯曲的裂纹难以判定时,则采用金相法观察。128

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn%XS0+N%0%X0I%=婴

奥氏体

EJ/T 1027.14—96

奥氏体十铁素体

铬当景=%Cr+%Mo+1.5×%Si+0.5×Nb图1

铁素体含量测定

堆焊层的铁素体含量测定方法通过计算镍铬当量百分数按1确定,合格要求:缺素体含量应在5%~12%之间。6.2.2.5金相检验

宏观检验

第一组金相检验的试片应在与堆焊方向相垂直的部位取样,并涉及第一层和以后几层的焊道。

第二组取样应行于焊接方向,并且当果用高能自动焊时,试样应在各堆焊层之间的焊接停顿和重新开始的母材和熔金属区域取得。检验方法按GB/T226规定:合格要求应无宏观可见的裂纹,未焊透、未熔合、超过射线检验所规定的气孔及与母材结合不良的缺陷微观检验

验证堆焊层不存在显微裂纹与影响接头性能的沉淀物及堆焊层下裂纹。检验结果应附有放大200倍的照片并注明腐蚀试剂。6.2.2.6硬度测量

测量母材热影响区到堆焊层的硬度分布曲线.测量方法按GB/T2654规定进行。熟影响区允许的最大维氏硬度值同EJ/T1027.11中表7的规定,6.3复验

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cnEJ/T1027.14—96

堆焊层的复验规定同EJ/T1027.11的6.3条中6.3.1~6.3.3条。补焊的评定

应按EJ门1027.17规定进行。

附加说明:

本标准由中国核工业总公司提出。本标准由全国核能标准化技术委员会归口,本标准由中国核动力研究设计院负责起草。本标准主要起草人,张鸣娟。

PDF文件使用“pdfFactoryPro”试用版本创建fineprint.com.cn

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 行业标准

- FZ/T72006-2017 割圈法针织人造毛皮

- QB/T2289.4-2012 园艺工具 剪枝剪

- FZ/T13028-2013 聚苯硫醚纤维(中长型)本色布

- FZ/T95012-2019 单层拉幅定形机

- JB/T8974-2011 TAW系列增安型无刷励磁同步电动机技术条件

- JB/T11127-2010 印刷机械 光敏光聚合型直接制版冲版机

- YS/T661-2016 电池级氟化锂

- FZ/T93103-2018 纺纱器

- QX/T546-2020 空间高能粒子辐射效应术语

- JB/T20034-2004 药用漩涡振动式筛分机

- CECS:7094 建筑安装工程金属熔化焊焊缝射线照相检测标准CECS70:94

- DGTJ08-104-2014 城市轨道交通专用无线通信系统技术规范

- HG/T4544-2013 对苯二酚生产废液回收再利用生产碳酸锰的方法

- JB/T8973-2011 增安型无刷励磁同步电动机防爆技术要求

- QB/T4308-2012 双脂肪酸乙酯基羟乙基甲基硫酸甲酯铵

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2