- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- EJ/T 1027.12-1996 压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢焊接工艺评定

标准号:

EJ/T 1027.12-1996

标准名称:

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢焊接工艺评定

标准类别:

其他行业标准

标准状态:

现行出版语种:

简体中文下载格式:

.rar .pdf下载大小:

734.23 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

EJ/T 1027.12-1996 压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢焊接工艺评定 EJ/T1027.12-1996

部分标准内容:

中华人民共和国核行业标准

EJ/T 1027. 1~~1027. 19-- 96

压水堆核电厂核岛机械设备

焊接规范

Welding code for mechanical componentsof PWR auclear islands

1996-10-24发布

中国核工业总公司

HB(CV)EJ/T 1027.1-1996

1997-02-01 实施

060531000144

EJ/T1027.1-.96压水堆核电厂核岛机械设备焊接规范焊接材料的验收

EJ/T1027.2—96压水堆核电厂核岛机械设备焊接规范焊接材料的评定

EI/T127.3—96压水堆核电厂核岛机械设备焊接规范焊接材料的存放和使用管理

压水堆核电厂核岛机械设备焊接规范EJ/T 1027.4—96

碳钢和低合金钢的焊接

EJ/T1027.5--96压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的焊接

压水堆核电厂核岛机械设备焊接规范EJ/T1027.6—96#

异种钢的焊接

EI/T 1027.7--96

EI/T 1027, 8--96

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊

压水堆核电厂核岛机械设备焊接规范镶基合金耐蚀堆焊

EI/T1027.S-96压水堆核电厂核岛机械设备焊接规范门耐磨堆焊

EJ/T1027、10---96压水堆核电厂核岛机械设备焊接规范焊接缺陷的补焊

EJ/T1027.11—96压水堆核电厂核岛机械设备焊接规范碳钢和低合金钢的焊接工艺评定·压水堆核电厂核岛机械设备焊接规范HJ/T 1027. 12--9G

奥氏体不锈钢焊接工艺评定·

压水堆核电厂核岛机械设备焊接规范EJ/T 1027.13--96

异种钢焊接工艺评定

压水堆核电厂核岛机械设备焊接规范EJ/T 1027.14-96

奥氏体不锈钢耐蚀堆焊工艺评定EI/T 1027. 15--96 1

压水堆核电厂核岛机设备焊接规范镍基合金耐蚀堆焊工艺评定

压水堆核电厂核岛机械设备焊接规范EJ/T 1027. 16- 96

阀门耐磨堆埠工艺评定

压水堆核电厂核岛机械设备焊接规范Ei/T J027. 17--96

焊接缺陷补焊的工芝评定

(46)

(62)

EJ/T 1027.18-96

EJ/T 1027. 19-96

压水堆核电厂核岛机械设备焊接规范设备制造车间的技术要求

压水堆核电厂核岛机械设备焊接规范手焊工和焊接操作工的资格评定++++....

中华人民共和国核行业标准

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢焊接工艺评定

EJ/T 1027. 12—96

Welding code for mechanical components of PwR ntclear islandsWelding procedure quatlification of austenilic stainless steel1主题内容与适用范围

本标准规定了压水堆核电厂核岛机械设备设计、制造和安装中的奥氏体不锈钢的锻件。轧制件和精密铸件接工艺评定的技术要求。本标准适用于药皮焊条手工电弧焊、钨极性气体保护焊、熔化极情性气体保护焊、理弧焊和上述方法的组合焊。

2引用标准

GB/T223钢铁及合金化学分析方法GB/T 226

GB/T 229

钢的低倍组织及缺陷蚀试验腾

金属夏比(U型缺口)冲击试验法

GB/T232金屏弯曲试验法

GB/T2650焊接接头冲击试验法

GB/T2651焊接接头拉伸试验法

GB/T 2652

焊缝及堆焊金属拉伸试脸法

GB/T2653焊接接头弯曲及压篇试验法GB/T 4334.5不锈钢硫酸

一蔬酸铜晶简腐蚀试验方法

GB/T4338金属高温拉伸试验法

EJ/T1027.1压水堆核电厂核岛机械设备焊接规范焊接材料的验收EJ/T1027.2压水堆核电厂核岛机械设备焊接规范焊接材料的评定EJ/T1027.18压水堆核电厂核岛机械设备焊接规范设备制造车间的技术要求3般要求

3.1评定接头的制备,实施和检验必须考虑对产品焊缝所规定的各项条件和要求。3.2焊接工艺评定试验应在产品焊接前完成。3.3当采用二种或二种以上焊接方法进行组合焊时,可按每种焊接方法分别进行评定,也可用二种或二种以上焊接方法焊接试件,进行组合评定。中核工业总公司1996-10-24批准1997-02-01实施

EJ/T 1027.12-96

组合评定合格后,可采用基中的一种或几种接方法,但要保证每种焊接方法的焊缝金属厚度都在已经经过评定的有效范廚内。3. 4工艺评定应根据正式编制的工艺评定指导书进行。3.5评定所用的焊接母材除符合相应标准外,还应满足设计图样和相应技术文件的要求,并经复验合格。

3.6评定试件的焊接应由技术熟练的撑工担任。3.7评定所用的焊接填充材料应符合核电设备用爆接材料的技术要求,并应按EJ/T1027.1的规定验收合格。

4评定的有效范围

4.1车间

某一车间完成的工艺评定试验,可以扩大到同一制造厂的另-一车间和场所,但必须按EJ/T1027.18的要求,任何工艺评定不对其他制造厂有效。4.2母材

4.2.1评定仅对试验中所届钢种有效,也可根据下述原则扩大使用范围。4.2.1.1对于钢种相同,而冶炼和加工方法不同的材料之闻(锻造、轧制)可视为等效,雨对于铸件应在铸件上进行评定。

4.2.1、2对一种母材评定合格的焊接工艺,可用于化学成分相近似的材料。4.2.2所有非稳定型(在铸件中的铁素体含量可篇到25%)并满足手晶间离蚀试验要求的與氏体不锈钢,均为等效。

4.2.3如果评定接头的母材和填充金属均为不含钼的18一10型奥氏体不锈钢,和含钼的18—10—2型奥氏体不锈钢之间不能等效。4.2.4两种非等效奥氏体不锈钢的焊接工艺评定,可分别接每种金属进行评定,地可按异种金厕接头逆行评定。

4. 3母材形式和尺寸

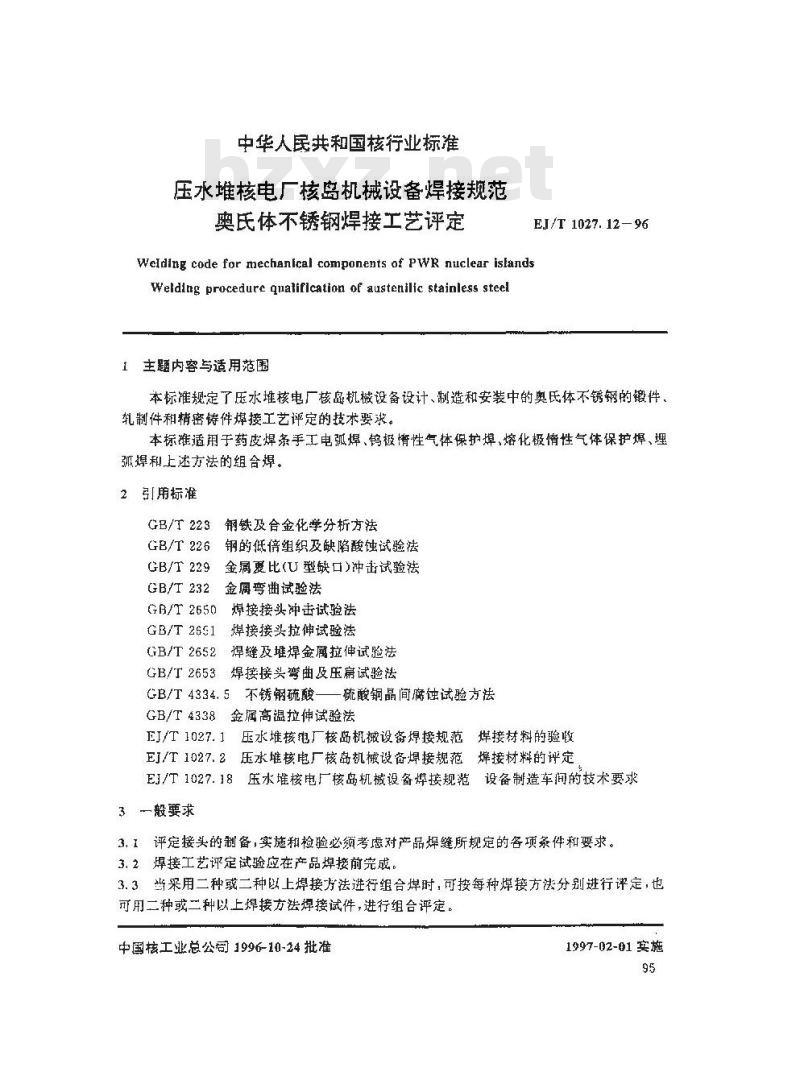

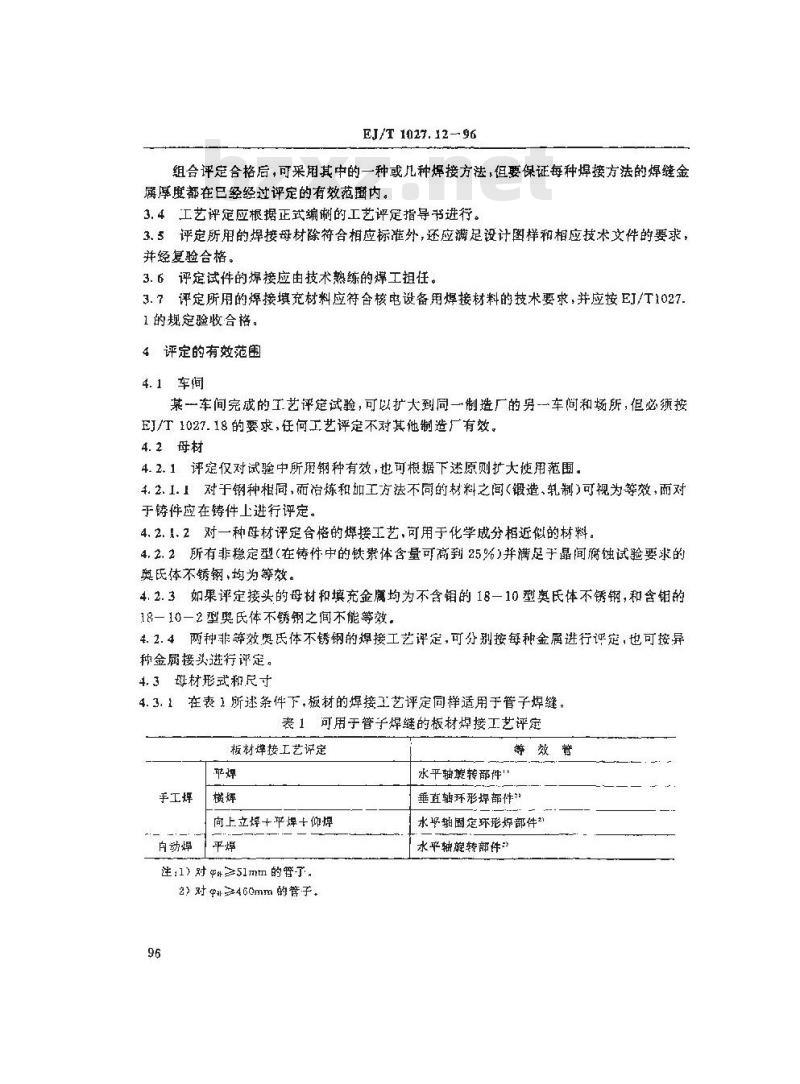

4.3.1在表1所述条件下,板材的焊接工艺评定同样适用于管子焊缝。表1可用于管子焊缝的板材焊接工艺评定板材埠接工艺诉定

手工焊

自动焊

向上立焊+平焊+仰焊

注:1)对+≥51mm的替了。

2)对外2460mm的管子。

水平轴旋转部件!

等效誉

垂直轴环形焊部件”

水轴固定环形部件

水平轴旋转部件

4办心

1<100mm

12100mim

EJ/T 1027. 12 -- 96

+。点钟位量

有关的取样区域

12点钟位置

6点钟位置

有关的取样区域

图1为确保管子和板材之间评定的等效而确定的取样区域注:①D水平轴线的固定臂子,对下面确定的每一区域应做一组试验;3点钟位宜

对于上行焊和下行焊,焊缝坡口为X型或双U型,则要求在对应于3点钟和12点钟位的两个截面上进行检验,如坡口为U型和V型,则要求在对应于3点钟,12点钟和6点钟位置的三个截面上进行检验!

对于全位馒自动焊接,要求在对应于3点钟,9点钟,6点钟和12点钟位置的四个截面上进行检。②水平轴线的转管子,仅作一组试验,垂直轴线的管子,仅作一组试验。4.3.2管子的焊接工艺评定也适用于板材的焊接,但应按板材焊接中所巡到的每种焊接位置进行完整的试验,其评定试验的试样按图1的要求。4.3.3对于评定接头的管子外径单小于150mml的平焊位置,横焊位置和立焊位置及P件小于500nm的其他焊接位置,管子(接管)直径的评定有效范围为:手工焊时,≥0.5中外:

自动时,0.75外~24件。

4.3.4试件厚度的等效范围

板材和管子的评定试件厚度t的有效范围为0.75(1.5+3mml)。4.3.5对于厚度大于200mm的产品焊缝所评定的多道焊,每-面的单道煤和气体保护焊时采用低电压和/或低电流熔滴、射流过渡三种情况时,评定试件厚度:的有效范围为0.75t1. 之间。

4.3.6对接焊缝试件的评定厚度有效范围也适用于角焊缝.角焊缝的评定厚度为试验接头中较薄一侧的试件厚度。

4.4焊接方法

EJ/T 1027. 12--96

凡是增加、取消或改变某基种焊接方法和操作条件,均要求对焊接工艺作新的评定。4.5焊接材料和保护气体

4.5.I评定接头所用的焊接填充材料(焊条、焊丝、焊剂)应符合相应产品的焊接材料订货技术条件所规定的型号,牌号和几何特性,并应按EJ/T1027.1验收合格。4.5.2焊接填充材料,如有下列任一变化时,应重做工艺评定试验:煤材的牌号和型号的政变:

剂牌号或混合焊剂的混合比的改变:b.

实芯焊丝改为药芯焊丝,或相反;添加或取消附加的填充金属;

添加或取消熔化焊环或改变了所规定的熔化焊环的化学成分和断面形状。保拍气体发生下述任一变化,工艺评定应重新进行:4.5.31

保护气体或混合气体名义成分的改变:与规定的最低流量相比,保护区气体流量减少10%或10%以上h

背面保护气体的种类或保护方法的改变。4.6接头型式

在不影响焊接工艺的其他参数等效范的情况下,允许焊缝坡口型式的改变。4.6.1如有下述情况,工艺评定应重新进行:每--面上的多道焊改为单道焊,或相反。a

b、接头坡口型的改变,V型、U 型,X型、K 型、I 型等。但是对X型和双 U型坡口的评定结果也分别透用于打底焊道的V型或U型坡口,或相反。对于厚度t≤50mm的手工焊,对V型坡口的评定也适用于U型坡口的评定,或相反。对X型坡口的评延也适用于对双U型坡口的评定,或相反。:手工焊时,如果加入一块非永久性垫板和待焊件同钢号,而焊后用机械加工方法去掉不必作新的评定。

对于单面爆接头,加入或敢消背面垫板(永久性惑临时性垫板,可熔的惑不可熔的垫板)。

e.取消清除根部焊道。

r.用热加工方法(氧气切割坡并必需最终打磨)可代替机械加工方法·反之不然。98

EJ/T 1027. 12--96

表2板材焊接位置

平焊;试板位于水平位叠,由上面熔敷填充金属船形焊.试板的配置使焊缝位于水平位重,焊缝部位于垂直位量

6+l0+10

610+10

率,试板位子垂直位置,焊缝轴线位于水平位陷平焊,一块试板位于水平位置,另一块试板位于置

立焊:试板位于垂直位罩,焊缝轴线也位于垂直位露

垂直位置,两块试板之间的焊缝在水平面内进行

角立焊,试板和缝轴线均位于垂直位置B4

向上立焊:舟下雨.上熔敷填充金离3G113F1

向下立·启上而下熔数填充金属R

抑焊:试板位于水平位置,由下面熔敷填充垒属0+15

角仰焊:-块试板位于水平位置,另·-块试板垂直,由下面熔敷焊缝,并且焊鲢位于水平位置

注:1)1颐角,焊缝根部线和标雅水平面之间形成的0~90°夹角,+13

0135145

2)R转角,通过焊縫根部的标谁铅垂面的上半平面与由焊缝根部线和焊缝衣丽上的所述炽中心线组成的半平面之间构成的最小爽角。这··角度可以颗时针方向测量,也可以逆时针方向测量,其最大值为 1 8(°

EJ/T 1027. 12—96

表3管子对接焊缝

管子旋转管子轴线位于水平位置焊接时管子转动,使手工焊或自动焊焊工在散有利的位置上熔数填充金网

管子固定

1.管了轴线处在承平位叠“全位量妇接“1. 1 .,上行焊;在一垂直平面内由下而上施焊的焊缝bzxz.net

1.2下行焊:在一垂直平而内出上而下施焊的焊继

2.管子轴线处在垂直位置“拔焊管子固定,在一个水平雨内施焊的焊缝2GT

3.管子轴线处在与水平面成45°角的位置子固定,在与铅垂面成45\角的平面内,由下而上墟焊

注:公茎:管于轴线公差除6GT为士5\外,其余均为士15\450

焊接方问

厂花设按时,应固定管子或板转板村位于垂直平面。

板材位于水平平面

EJ/T 1027.12-96

表4接管焊缝

支撑管的轴线处在垂直位置。

支撑管的轴线处在水平收置,

撑管轴战位于水平位置

注:公整

与标准相比、支均营的轴线或振材平面的公差为土5\对于忆小于75:的接管。 婴求根据在结构中遇到的最小角度进行一次试验。这一试验取代对所述位置的90*角接警试验

4.7焊接位置和焊接方向

EJ/T 1027. 1296

4.7.1工艺评定只对符合评定接头的基本焊接位逻有效(见表2、表3和表4),并应考虑以下几点:

所有其他位置的评定包括了平焊和横焊位置。a.

b,平焊或横焊和向上立焊或向下立焊位置,包括了所有同方向的各种中间状态的焊接位置。

立焊和仰焊位盘包括了所有中间状态的焊接位置。d.

平爆和横爆位置包括了各种同转角度的爆接位管子和板材之间的焊接位置和焊接方向的等效规如下:4.7.28

水平轴线固定子位置包括了平焊,立焊和仰煤位置。a.

垂直轴线固定的管了位置包括了横焊位置。水平轴线固定管子和垂直轴线固定管子的位置包括了所有焊接位置。立爆位置的向上立焊或向下立焊应分别作评定试验。d.

4.8焊接工艺参数

焊接丁艺评定只在下述参数符台工艺文件的规定时才有效:+. 8. 1

电流种类(直流,交流或脉冲)直流电的极性(正极和反极)或脉冲电极性。电参数的范围(电流「适用于所有焊接方法,电压V只对自动焊)。自动焊的焊接速度么的范。

当发生下述任一变化时,工艺评定应重新进行:4.8.2

从窄焊道变为宽焊道的熔敷金属(熔敷金属宽度大于焊芯直径的三倍为宽焊道)。从射流电弧或熔滴过渡的电弧或脉冲电弧转变短路电孤或相反。关于娠幅、频率或婷顿时间等范围的变化。单丝焊转变为多丝焊,或指反。

自动焊机类型和特性的改变。

4. 8.3当厚度小于0.75t或大于1. 5t千3mm的接头施焊时(为评定试验时,针对钟爆接方法旋出的接头厚度)工艺评定应重新进行。.热处理

4.9.1在有必要对产品焊缝进行消除应力热处现的情况下,当这一热处理规定发生下述任一种变化时,工艺评定应重新进行:a.

规定滤度范围的变和人炉温度以上的升温和降瘟速度的改变。保温时间的增加,致使在评定接头上进行的模拟热处理失去代表性。b.

4.9. 2当发生下述变化时.工艺评定应重新进行:a

提高了规定的最高焊道间温度。气体保护焊时.增加了一道高于50℃的顾热工疗。h.

有或没有声熔处理或斯出强化热处理。102

5评定接头的实施

5.1母材和焊接填充材料

EJ/T 1027. 12-- 96

5.1.1母材和焊接填充材料必须是实际生产中所用的材料,或是按照等效规定能代表实际生产中所用的材料。

5.1.2对锻件和轧件的母材应标记出锻、轧的方向,标记的位置应能使热影响区冲击韧性试验的取样方向能够代表这些锻、轧件供货时所规定的方向,同时考虑以下二点:。当提供的锻件,轧件同时包括纵向和横向二个方向时,应取横向冲击韧性试验。b,对于管子,在技术上不可能的情况下,方向可以不同,但冲击韧性试验必须在与试验接头母材的同一个方向上进行。5.2坡口型式

评定试件的坡口型式必须与产品制造中所采用的某一接头型式相一致,坡口的加工应与严品制造中的加工工艺相同,接前.坡口必须与生产中规定的相同的检验。5.3评定接头的焊接

5.3.1焊接时,所采用的电源类型和生产中应用的电源类型相同,并具有相似的静特性册线(晞,垂真和平持性等)。

5.3.z自动炼时-所用焊机类型和特性.应与实际生产中应用的排同。5.3.3在姆接过程中.应定期记录如下数据:a:自动焊时,应记录电压U、电流I和焊接速度V.井连续记录电压和电流。b,手工焊,应记录电流I。

5.+焊后热处理

5.+.【撰拟消除应力势处理(必要时)评庭试件爆接后,应经过一饮模拟产品焊缝必须进行的全部消除应力热处理(事先光规距的斐对未经消除应力热处理的焊件进行腐蚀试验取样的那部分除外)。模拟游除应力热处理应按制遗规定的条件进行(消除鹿力热处现的保持温范围·入护避度以上的升温和降温速度)。

在产品媒继依次经过儿个不间加热混度的消除应力热处理的情说下,相对应的评定焊缝也必须在这些温度下逃行消除应力热处理。对于每一个消除应力热处理的保持温度.其保温时应始终大于实际生严中累积保温时前的。

对于一个包含几个保持温度,并代表实际制造条件的模拟热处理(即对应}多次中间消除应力热处理,紧接着进行一次保温温度商于前面各次保持温度的最终消除垃力热处理)可以看作适用于保持源度数目较少的这类热处理·条件是:,要求进行的热处理的最后保持温度应为最终模拟消除应力热处理保持温度,该温度至少要比上述各中间热处理的保持温度高出25℃。。保温时间的原则,对于每个保持温度都要严格遵守。103

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

EJ/T 1027. 1~~1027. 19-- 96

压水堆核电厂核岛机械设备

焊接规范

Welding code for mechanical componentsof PWR auclear islands

1996-10-24发布

中国核工业总公司

HB(CV)EJ/T 1027.1-1996

1997-02-01 实施

060531000144

EJ/T1027.1-.96压水堆核电厂核岛机械设备焊接规范焊接材料的验收

EJ/T1027.2—96压水堆核电厂核岛机械设备焊接规范焊接材料的评定

EI/T127.3—96压水堆核电厂核岛机械设备焊接规范焊接材料的存放和使用管理

压水堆核电厂核岛机械设备焊接规范EJ/T 1027.4—96

碳钢和低合金钢的焊接

EJ/T1027.5--96压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢的焊接

压水堆核电厂核岛机械设备焊接规范EJ/T1027.6—96#

异种钢的焊接

EI/T 1027.7--96

EI/T 1027, 8--96

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢耐蚀堆焊

压水堆核电厂核岛机械设备焊接规范镶基合金耐蚀堆焊

EI/T1027.S-96压水堆核电厂核岛机械设备焊接规范门耐磨堆焊

EJ/T1027、10---96压水堆核电厂核岛机械设备焊接规范焊接缺陷的补焊

EJ/T1027.11—96压水堆核电厂核岛机械设备焊接规范碳钢和低合金钢的焊接工艺评定·压水堆核电厂核岛机械设备焊接规范HJ/T 1027. 12--9G

奥氏体不锈钢焊接工艺评定·

压水堆核电厂核岛机械设备焊接规范EJ/T 1027.13--96

异种钢焊接工艺评定

压水堆核电厂核岛机械设备焊接规范EJ/T 1027.14-96

奥氏体不锈钢耐蚀堆焊工艺评定EI/T 1027. 15--96 1

压水堆核电厂核岛机设备焊接规范镍基合金耐蚀堆焊工艺评定

压水堆核电厂核岛机械设备焊接规范EJ/T 1027. 16- 96

阀门耐磨堆埠工艺评定

压水堆核电厂核岛机械设备焊接规范Ei/T J027. 17--96

焊接缺陷补焊的工芝评定

(46)

(62)

EJ/T 1027.18-96

EJ/T 1027. 19-96

压水堆核电厂核岛机械设备焊接规范设备制造车间的技术要求

压水堆核电厂核岛机械设备焊接规范手焊工和焊接操作工的资格评定++++....

中华人民共和国核行业标准

压水堆核电厂核岛机械设备焊接规范奥氏体不锈钢焊接工艺评定

EJ/T 1027. 12—96

Welding code for mechanical components of PwR ntclear islandsWelding procedure quatlification of austenilic stainless steel1主题内容与适用范围

本标准规定了压水堆核电厂核岛机械设备设计、制造和安装中的奥氏体不锈钢的锻件。轧制件和精密铸件接工艺评定的技术要求。本标准适用于药皮焊条手工电弧焊、钨极性气体保护焊、熔化极情性气体保护焊、理弧焊和上述方法的组合焊。

2引用标准

GB/T223钢铁及合金化学分析方法GB/T 226

GB/T 229

钢的低倍组织及缺陷蚀试验腾

金属夏比(U型缺口)冲击试验法

GB/T232金屏弯曲试验法

GB/T2650焊接接头冲击试验法

GB/T2651焊接接头拉伸试验法

GB/T 2652

焊缝及堆焊金属拉伸试脸法

GB/T2653焊接接头弯曲及压篇试验法GB/T 4334.5不锈钢硫酸

一蔬酸铜晶简腐蚀试验方法

GB/T4338金属高温拉伸试验法

EJ/T1027.1压水堆核电厂核岛机械设备焊接规范焊接材料的验收EJ/T1027.2压水堆核电厂核岛机械设备焊接规范焊接材料的评定EJ/T1027.18压水堆核电厂核岛机械设备焊接规范设备制造车间的技术要求3般要求

3.1评定接头的制备,实施和检验必须考虑对产品焊缝所规定的各项条件和要求。3.2焊接工艺评定试验应在产品焊接前完成。3.3当采用二种或二种以上焊接方法进行组合焊时,可按每种焊接方法分别进行评定,也可用二种或二种以上焊接方法焊接试件,进行组合评定。中核工业总公司1996-10-24批准1997-02-01实施

EJ/T 1027.12-96

组合评定合格后,可采用基中的一种或几种接方法,但要保证每种焊接方法的焊缝金属厚度都在已经经过评定的有效范廚内。3. 4工艺评定应根据正式编制的工艺评定指导书进行。3.5评定所用的焊接母材除符合相应标准外,还应满足设计图样和相应技术文件的要求,并经复验合格。

3.6评定试件的焊接应由技术熟练的撑工担任。3.7评定所用的焊接填充材料应符合核电设备用爆接材料的技术要求,并应按EJ/T1027.1的规定验收合格。

4评定的有效范围

4.1车间

某一车间完成的工艺评定试验,可以扩大到同一制造厂的另-一车间和场所,但必须按EJ/T1027.18的要求,任何工艺评定不对其他制造厂有效。4.2母材

4.2.1评定仅对试验中所届钢种有效,也可根据下述原则扩大使用范围。4.2.1.1对于钢种相同,而冶炼和加工方法不同的材料之闻(锻造、轧制)可视为等效,雨对于铸件应在铸件上进行评定。

4.2.1、2对一种母材评定合格的焊接工艺,可用于化学成分相近似的材料。4.2.2所有非稳定型(在铸件中的铁素体含量可篇到25%)并满足手晶间离蚀试验要求的與氏体不锈钢,均为等效。

4.2.3如果评定接头的母材和填充金属均为不含钼的18一10型奥氏体不锈钢,和含钼的18—10—2型奥氏体不锈钢之间不能等效。4.2.4两种非等效奥氏体不锈钢的焊接工艺评定,可分别接每种金属进行评定,地可按异种金厕接头逆行评定。

4. 3母材形式和尺寸

4.3.1在表1所述条件下,板材的焊接工艺评定同样适用于管子焊缝。表1可用于管子焊缝的板材焊接工艺评定板材埠接工艺诉定

手工焊

自动焊

向上立焊+平焊+仰焊

注:1)对+≥51mm的替了。

2)对外2460mm的管子。

水平轴旋转部件!

等效誉

垂直轴环形焊部件”

水轴固定环形部件

水平轴旋转部件

4办心

1<100mm

12100mim

EJ/T 1027. 12 -- 96

+。点钟位量

有关的取样区域

12点钟位置

6点钟位置

有关的取样区域

图1为确保管子和板材之间评定的等效而确定的取样区域注:①D水平轴线的固定臂子,对下面确定的每一区域应做一组试验;3点钟位宜

对于上行焊和下行焊,焊缝坡口为X型或双U型,则要求在对应于3点钟和12点钟位的两个截面上进行检验,如坡口为U型和V型,则要求在对应于3点钟,12点钟和6点钟位置的三个截面上进行检验!

对于全位馒自动焊接,要求在对应于3点钟,9点钟,6点钟和12点钟位置的四个截面上进行检。②水平轴线的转管子,仅作一组试验,垂直轴线的管子,仅作一组试验。4.3.2管子的焊接工艺评定也适用于板材的焊接,但应按板材焊接中所巡到的每种焊接位置进行完整的试验,其评定试验的试样按图1的要求。4.3.3对于评定接头的管子外径单小于150mml的平焊位置,横焊位置和立焊位置及P件小于500nm的其他焊接位置,管子(接管)直径的评定有效范围为:手工焊时,≥0.5中外:

自动时,0.75外~24件。

4.3.4试件厚度的等效范围

板材和管子的评定试件厚度t的有效范围为0.75(1.5+3mml)。4.3.5对于厚度大于200mm的产品焊缝所评定的多道焊,每-面的单道煤和气体保护焊时采用低电压和/或低电流熔滴、射流过渡三种情况时,评定试件厚度:的有效范围为0.75t1. 之间。

4.3.6对接焊缝试件的评定厚度有效范围也适用于角焊缝.角焊缝的评定厚度为试验接头中较薄一侧的试件厚度。

4.4焊接方法

EJ/T 1027. 12--96

凡是增加、取消或改变某基种焊接方法和操作条件,均要求对焊接工艺作新的评定。4.5焊接材料和保护气体

4.5.I评定接头所用的焊接填充材料(焊条、焊丝、焊剂)应符合相应产品的焊接材料订货技术条件所规定的型号,牌号和几何特性,并应按EJ/T1027.1验收合格。4.5.2焊接填充材料,如有下列任一变化时,应重做工艺评定试验:煤材的牌号和型号的政变:

剂牌号或混合焊剂的混合比的改变:b.

实芯焊丝改为药芯焊丝,或相反;添加或取消附加的填充金属;

添加或取消熔化焊环或改变了所规定的熔化焊环的化学成分和断面形状。保拍气体发生下述任一变化,工艺评定应重新进行:4.5.31

保护气体或混合气体名义成分的改变:与规定的最低流量相比,保护区气体流量减少10%或10%以上h

背面保护气体的种类或保护方法的改变。4.6接头型式

在不影响焊接工艺的其他参数等效范的情况下,允许焊缝坡口型式的改变。4.6.1如有下述情况,工艺评定应重新进行:每--面上的多道焊改为单道焊,或相反。a

b、接头坡口型的改变,V型、U 型,X型、K 型、I 型等。但是对X型和双 U型坡口的评定结果也分别透用于打底焊道的V型或U型坡口,或相反。对于厚度t≤50mm的手工焊,对V型坡口的评定也适用于U型坡口的评定,或相反。对X型坡口的评延也适用于对双U型坡口的评定,或相反。:手工焊时,如果加入一块非永久性垫板和待焊件同钢号,而焊后用机械加工方法去掉不必作新的评定。

对于单面爆接头,加入或敢消背面垫板(永久性惑临时性垫板,可熔的惑不可熔的垫板)。

e.取消清除根部焊道。

r.用热加工方法(氧气切割坡并必需最终打磨)可代替机械加工方法·反之不然。98

EJ/T 1027. 12--96

表2板材焊接位置

平焊;试板位于水平位叠,由上面熔敷填充金属船形焊.试板的配置使焊缝位于水平位重,焊缝部位于垂直位量

6+l0+10

610+10

率,试板位子垂直位置,焊缝轴线位于水平位陷平焊,一块试板位于水平位置,另一块试板位于置

立焊:试板位于垂直位罩,焊缝轴线也位于垂直位露

垂直位置,两块试板之间的焊缝在水平面内进行

角立焊,试板和缝轴线均位于垂直位置B4

向上立焊:舟下雨.上熔敷填充金离3G113F1

向下立·启上而下熔数填充金属R

抑焊:试板位于水平位置,由下面熔敷填充垒属0+15

角仰焊:-块试板位于水平位置,另·-块试板垂直,由下面熔敷焊缝,并且焊鲢位于水平位置

注:1)1颐角,焊缝根部线和标雅水平面之间形成的0~90°夹角,+13

0135145

2)R转角,通过焊縫根部的标谁铅垂面的上半平面与由焊缝根部线和焊缝衣丽上的所述炽中心线组成的半平面之间构成的最小爽角。这··角度可以颗时针方向测量,也可以逆时针方向测量,其最大值为 1 8(°

EJ/T 1027. 12—96

表3管子对接焊缝

管子旋转管子轴线位于水平位置焊接时管子转动,使手工焊或自动焊焊工在散有利的位置上熔数填充金网

管子固定

1.管了轴线处在承平位叠“全位量妇接“1. 1 .,上行焊;在一垂直平面内由下而上施焊的焊缝bzxz.net

1.2下行焊:在一垂直平而内出上而下施焊的焊继

2.管子轴线处在垂直位置“拔焊管子固定,在一个水平雨内施焊的焊缝2GT

3.管子轴线处在与水平面成45°角的位置子固定,在与铅垂面成45\角的平面内,由下而上墟焊

注:公茎:管于轴线公差除6GT为士5\外,其余均为士15\450

焊接方问

厂花设按时,应固定管子或板转板村位于垂直平面。

板材位于水平平面

EJ/T 1027.12-96

表4接管焊缝

支撑管的轴线处在垂直位置。

支撑管的轴线处在水平收置,

撑管轴战位于水平位置

注:公整

与标准相比、支均营的轴线或振材平面的公差为土5\对于忆小于75:的接管。 婴求根据在结构中遇到的最小角度进行一次试验。这一试验取代对所述位置的90*角接警试验

4.7焊接位置和焊接方向

EJ/T 1027. 1296

4.7.1工艺评定只对符合评定接头的基本焊接位逻有效(见表2、表3和表4),并应考虑以下几点:

所有其他位置的评定包括了平焊和横焊位置。a.

b,平焊或横焊和向上立焊或向下立焊位置,包括了所有同方向的各种中间状态的焊接位置。

立焊和仰焊位盘包括了所有中间状态的焊接位置。d.

平爆和横爆位置包括了各种同转角度的爆接位管子和板材之间的焊接位置和焊接方向的等效规如下:4.7.28

水平轴线固定子位置包括了平焊,立焊和仰煤位置。a.

垂直轴线固定的管了位置包括了横焊位置。水平轴线固定管子和垂直轴线固定管子的位置包括了所有焊接位置。立爆位置的向上立焊或向下立焊应分别作评定试验。d.

4.8焊接工艺参数

焊接丁艺评定只在下述参数符台工艺文件的规定时才有效:+. 8. 1

电流种类(直流,交流或脉冲)直流电的极性(正极和反极)或脉冲电极性。电参数的范围(电流「适用于所有焊接方法,电压V只对自动焊)。自动焊的焊接速度么的范。

当发生下述任一变化时,工艺评定应重新进行:4.8.2

从窄焊道变为宽焊道的熔敷金属(熔敷金属宽度大于焊芯直径的三倍为宽焊道)。从射流电弧或熔滴过渡的电弧或脉冲电弧转变短路电孤或相反。关于娠幅、频率或婷顿时间等范围的变化。单丝焊转变为多丝焊,或指反。

自动焊机类型和特性的改变。

4. 8.3当厚度小于0.75t或大于1. 5t千3mm的接头施焊时(为评定试验时,针对钟爆接方法旋出的接头厚度)工艺评定应重新进行。.热处理

4.9.1在有必要对产品焊缝进行消除应力热处现的情况下,当这一热处理规定发生下述任一种变化时,工艺评定应重新进行:a.

规定滤度范围的变和人炉温度以上的升温和降瘟速度的改变。保温时间的增加,致使在评定接头上进行的模拟热处理失去代表性。b.

4.9. 2当发生下述变化时.工艺评定应重新进行:a

提高了规定的最高焊道间温度。气体保护焊时.增加了一道高于50℃的顾热工疗。h.

有或没有声熔处理或斯出强化热处理。102

5评定接头的实施

5.1母材和焊接填充材料

EJ/T 1027. 12-- 96

5.1.1母材和焊接填充材料必须是实际生产中所用的材料,或是按照等效规定能代表实际生产中所用的材料。

5.1.2对锻件和轧件的母材应标记出锻、轧的方向,标记的位置应能使热影响区冲击韧性试验的取样方向能够代表这些锻、轧件供货时所规定的方向,同时考虑以下二点:。当提供的锻件,轧件同时包括纵向和横向二个方向时,应取横向冲击韧性试验。b,对于管子,在技术上不可能的情况下,方向可以不同,但冲击韧性试验必须在与试验接头母材的同一个方向上进行。5.2坡口型式

评定试件的坡口型式必须与产品制造中所采用的某一接头型式相一致,坡口的加工应与严品制造中的加工工艺相同,接前.坡口必须与生产中规定的相同的检验。5.3评定接头的焊接

5.3.1焊接时,所采用的电源类型和生产中应用的电源类型相同,并具有相似的静特性册线(晞,垂真和平持性等)。

5.3.z自动炼时-所用焊机类型和特性.应与实际生产中应用的排同。5.3.3在姆接过程中.应定期记录如下数据:a:自动焊时,应记录电压U、电流I和焊接速度V.井连续记录电压和电流。b,手工焊,应记录电流I。

5.+焊后热处理

5.+.【撰拟消除应力势处理(必要时)评庭试件爆接后,应经过一饮模拟产品焊缝必须进行的全部消除应力热处理(事先光规距的斐对未经消除应力热处理的焊件进行腐蚀试验取样的那部分除外)。模拟游除应力热处理应按制遗规定的条件进行(消除鹿力热处现的保持温范围·入护避度以上的升温和降温速度)。

在产品媒继依次经过儿个不间加热混度的消除应力热处理的情说下,相对应的评定焊缝也必须在这些温度下逃行消除应力热处理。对于每一个消除应力热处理的保持温度.其保温时应始终大于实际生严中累积保温时前的。

对于一个包含几个保持温度,并代表实际制造条件的模拟热处理(即对应}多次中间消除应力热处理,紧接着进行一次保温温度商于前面各次保持温度的最终消除垃力热处理)可以看作适用于保持源度数目较少的这类热处理·条件是:,要求进行的热处理的最后保持温度应为最终模拟消除应力热处理保持温度,该温度至少要比上述各中间热处理的保持温度高出25℃。。保温时间的原则,对于每个保持温度都要严格遵守。103

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 行业标准

- FZ/T72006-2017 割圈法针织人造毛皮

- QB/T2289.4-2012 园艺工具 剪枝剪

- FZ/T13028-2013 聚苯硫醚纤维(中长型)本色布

- FZ/T95012-2019 单层拉幅定形机

- JB/T8974-2011 TAW系列增安型无刷励磁同步电动机技术条件

- JB/T11127-2010 印刷机械 光敏光聚合型直接制版冲版机

- YS/T661-2016 电池级氟化锂

- FZ/T93103-2018 纺纱器

- QX/T546-2020 空间高能粒子辐射效应术语

- JB/T20034-2004 药用漩涡振动式筛分机

- CECS:7094 建筑安装工程金属熔化焊焊缝射线照相检测标准CECS70:94

- DGTJ08-104-2014 城市轨道交通专用无线通信系统技术规范

- HG/T4544-2013 对苯二酚生产废液回收再利用生产碳酸锰的方法

- JB/T8973-2011 增安型无刷励磁同步电动机防爆技术要求

- QB/T4308-2012 双脂肪酸乙酯基羟乙基甲基硫酸甲酯铵

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2