- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 6145-1992 钢丝、棉线编织胶管总成 技术条件

标准号:

JB/T 6145-1992

标准名称:

钢丝、棉线编织胶管总成 技术条件

标准类别:

机械行业标准(JB)

英文名称:

Technical requirements for steel wire and cotton braided hose assemblies标准状态:

已作废-

发布日期:

1992-06-09 -

实施日期:

1993-01-01 -

作废日期:

2007-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

1.49 MB

替代情况:

被JB/T 6145-2007替代采标情况:

neq ISO 8434:1986E

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了钢线、棉线编织胶管总成的技术要求,检验规则,包 装、贮存和运输。 本标准适用于JB/T 6142~6144规定的各种钢丝、棉线编织胶管总成及其有关零件。 JB/T 6145-1992 钢丝、棉线编织胶管总成 技术条件 JB/T6145-1992

部分标准内容:

中华人民共和国机械行业标准

JB/T6145-92

钢丝、棉线编织胶管总成

技术条件

1992-06-09发布

中华人民共和国机械工业部

1993-01-01实施

中华人民共和国机械行业标准

钢丝、棉线编织胶管总成

技术条件

主题内容与适用范围

JB/T6145-92

本标准规定了钢丝、棉线编织胶管总成的技术要求,检验规则,包装、贮存和运输。本标准适用于JB/T6142~6144规定的各种钢丝、棉线编织胶管总成及其有关零件。引用标准

GB1184

GB/T1804

GB2828

GB7038

GB7306

GB7307

GB7935

GB7939

ZBT04002

技术要求

螺纹收尾、肩距、退刀槽、倒角普通螺纹.基本尺寸(直径1~600mm)普通螺纹,公差与配合(直径1~355mm)优质碳素结构钢技术条件

形状和位置公差未注公差的规定一般公差线性尺寸的未注公差

逐批检查计数抽样程序及抽样表(适用于连续批的检查)紧固件公差螺栓、螺钉和螺母

普通液压系统用O型橡胶密封圈胶料用螺纹密封的管螺纹

非螺纹密封的管螺纹

液压元件通用技术条件

液压软管总成试验方法

60°牙型角英寸制锥螺纹

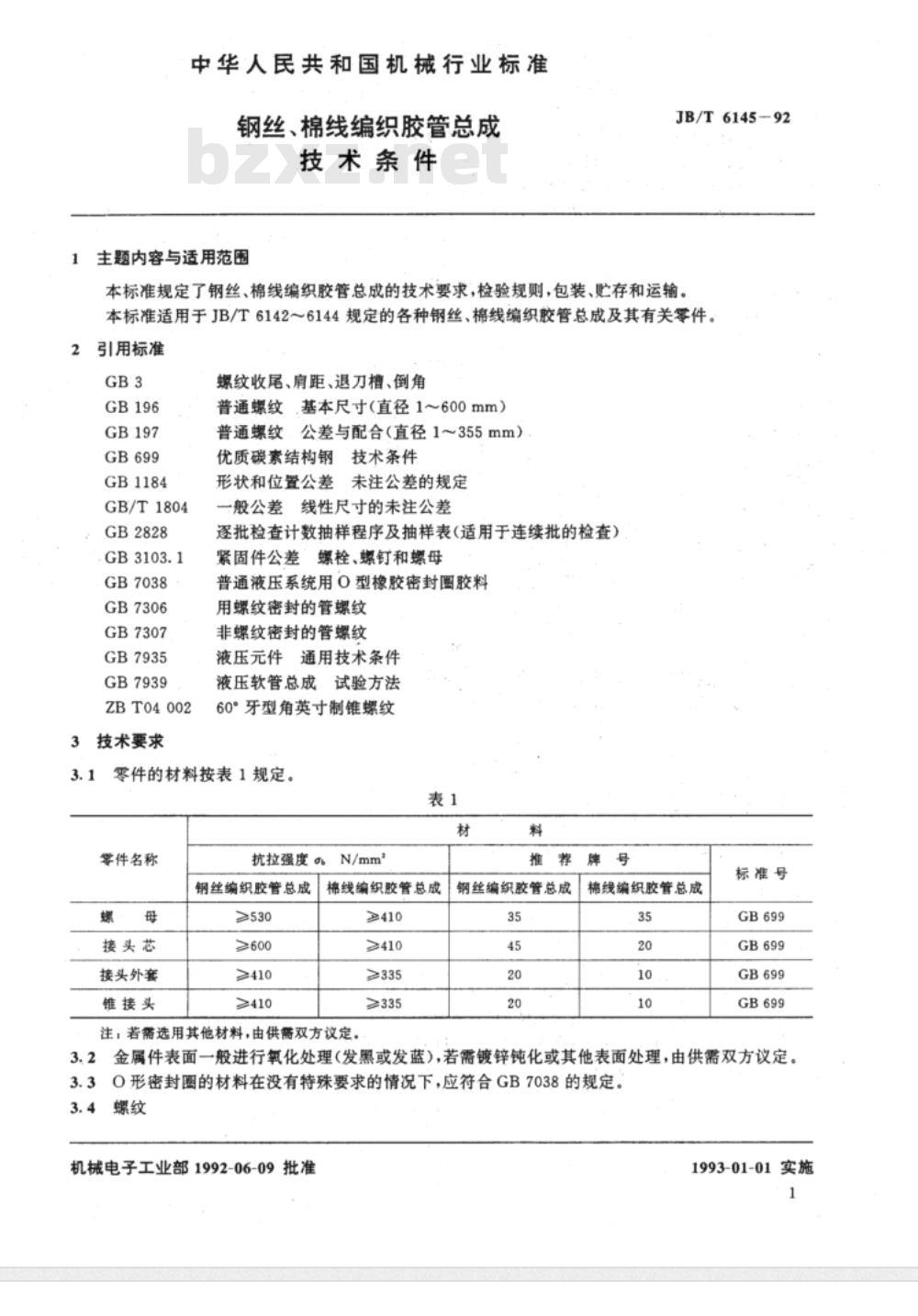

零件的材料按表1规定。

零件名称

接头芯

接头外套

锥接头

抗拉强度N/mm

钢丝编织胶管总成

≥600

≥410

≥410

棉线编织胶管总成

钢丝编织胶管总成

≥410

≥410

≥335

注;若需选用其他材料,由供需双方议定。35

棉线编织胶管总成下载标准就来标准下载网

标准号

3.2金属件表面一般进行氧化处理(发黑或发蓝),若需镀锌钝化或其他表面处理,由供需双方议定。3.3O形密封圈的材料在没有特殊要求的情况下,应符合GB7038的规定。3.4螺纹

机械电子工业部1992-06-09批准1993-01-01实施

JB/T6145-92

3.4.1普通螺纹基本尺寸按GB196的规定,螺纹公差按GB197规定:内螺纹为6H,外螺纹为6g(无镀层)或6f(有镀层);

圆柱管螺纹基本尺寸和公差按GB7307率A级的规定;锥管螺纹基本尺寸和公差按GB7306的规定;锥螺纹基本尺寸和公差按ZBT04002的规定。3.4.2·螺纹收尾、肩距、退刀槽、倒角尺寸按GB3的规定。外螺纹侧面的表面粗糙度参数R.值为3.2um,内螺纹侧面的表面粗糙度参数R.值为6.33.4.3

μm。

零件表面不允许有裂纹、毛刺、飞边、凹痕刮伤等影响使用的缺陷。胶管与接头连接应平整,胶管内壁应光滑,畅通、无擦伤现象。组装钢丝编织胶管总成时,不得损伤3.6

钢丝,并无钢丝外露现象。

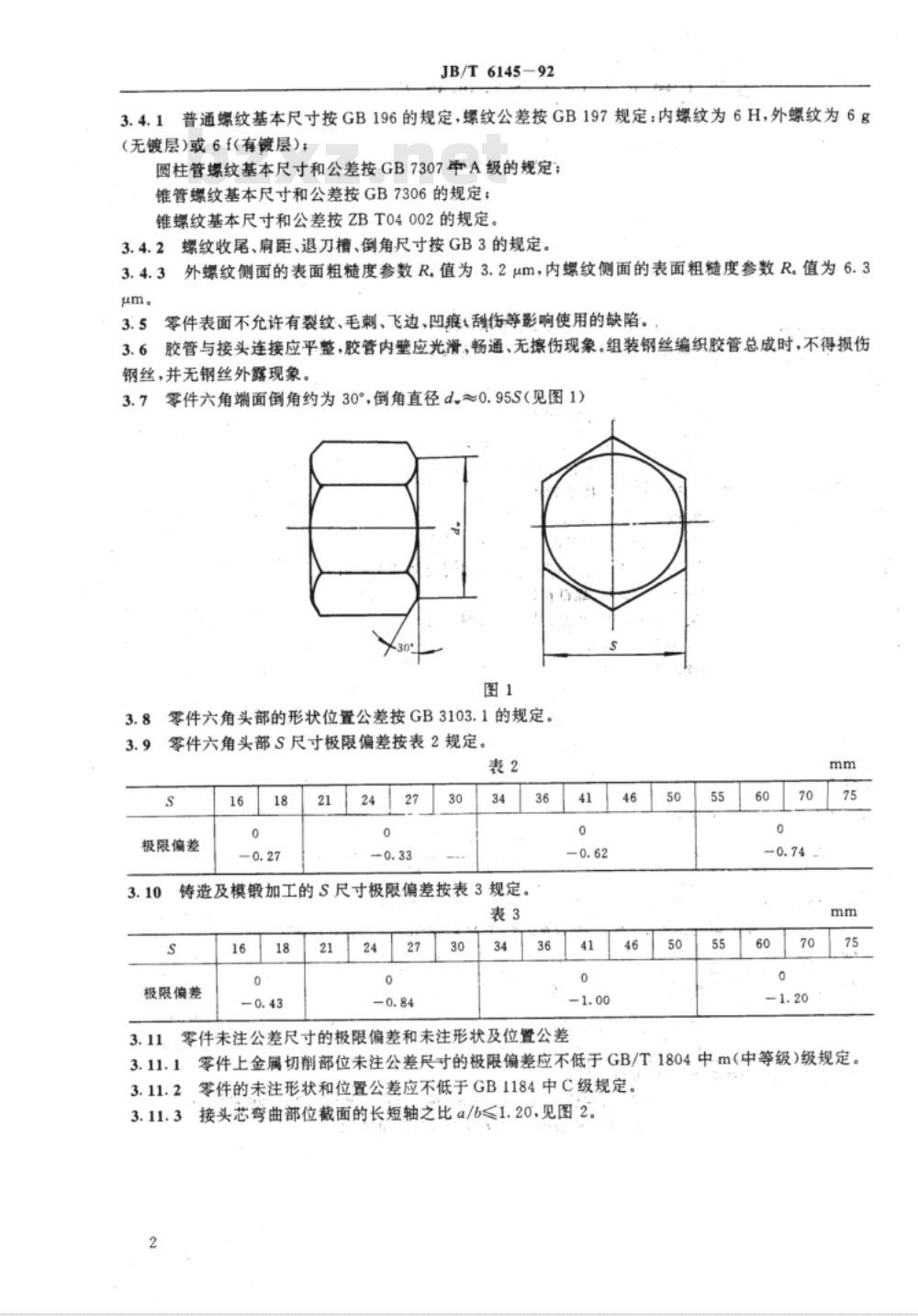

3.7零件六角端面倒角约为30°,倒角直径d~0.95S(见图1)图1

零件六角头部的形状位置公差按GB3103.1的规定。零件六角头部S尺寸极限偏差按表2规定。表2

极限偏差

铸造及模锻加工的S尺寸极限偏差按表3规定。表3

极限偏差

3.11,零件未注公差尺寸的极限偏差和未注形状及位置公差零件上金属切削部位未注公差尺寸的极限偏差应不低于GB/T1804中m(中等级)级规定。3.11.1

零件的未注形状和位置公差应不低于GB1184中C级规定。3. 11.2

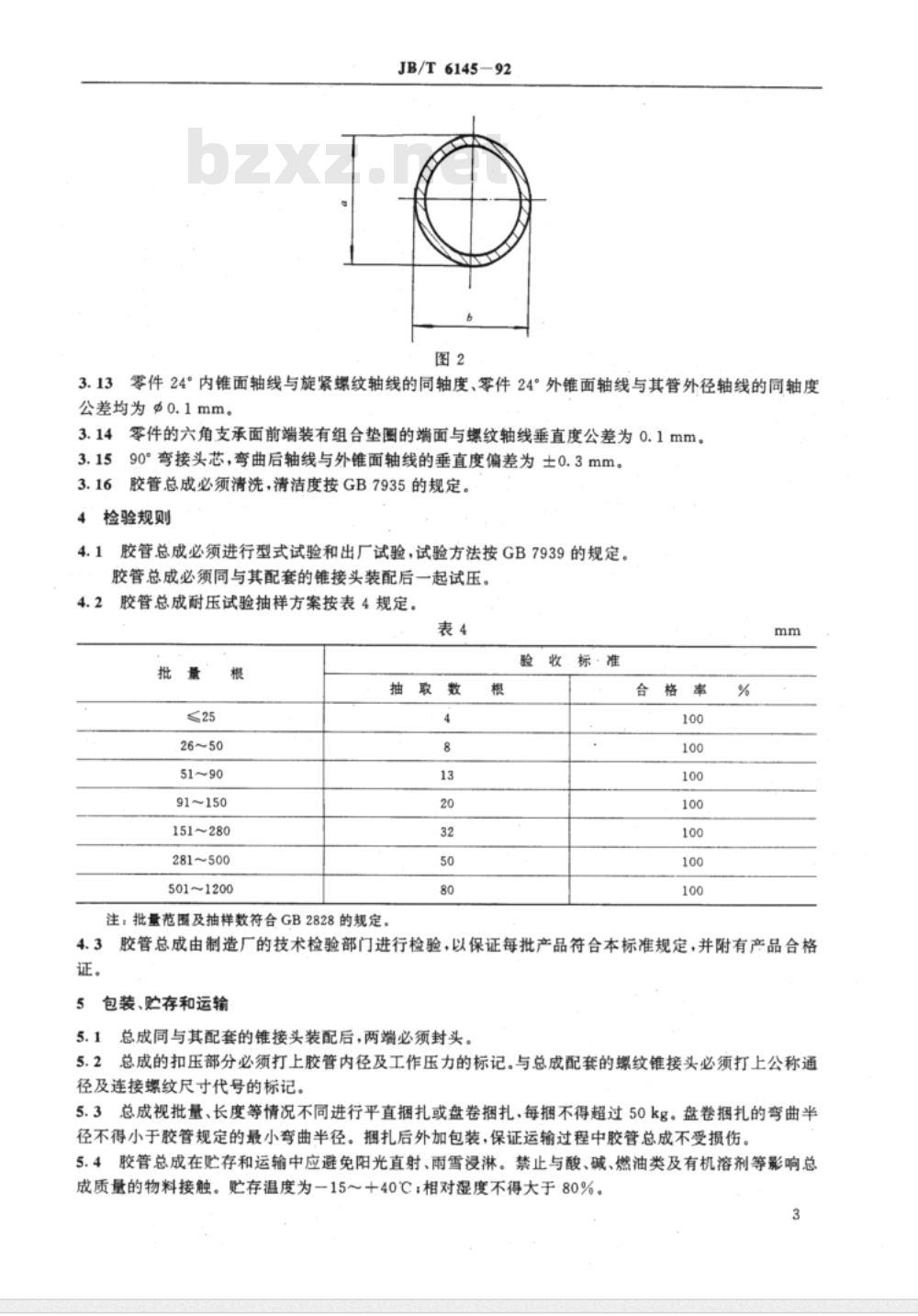

3.11.3接头芯弯曲部位截面的长短轴之比α/b≤1.20.见图2。2

JB/T6145-92

3零件24°内锥面轴线与旋紧螺纹轴线的同轴度、零件24°外锥面轴线与其管外径轴线的同轴度3.13

公差均为0.1mm。

零件的六角支承面前端装有组合垫围的端面与螺纹轴线垂直度公差为0.1mm。3.14

3.1590°弯接头芯,弯曲后轴线与外锥面轴线的垂直度偏差为±0.3mm。3.16

胶管总成必须清洗,清洁度按GB7935的规定。检验规则

胶管总成必须进行型式试验和出厂试验,试验方法按GB7939的规定。4.1月

胶管总成必须同与其配套的锥接头装配后一起试压。4.2胶管总成耐压试验抽样方案按表4规定。表4

91~150

151~280

281~500

501~1200

注:批量范圈及抽样数符合GB2828的规定。取数

验收标准

胶管总成由制造厂的技术检验部门进行检验,以保证每批产品符合本标准规定,并附有产品合格4.3

包装、贮存和运输

5.1总成同与其配套的锥接头装配后,两端必须封头。5.2总成的扣压部分必须打上胶管内径及工作压力的标记。与总成配套的螺纹锥接头必须打上公称通径及连接螺纹尺寸代号的标记。5.3总成视批量、长度等情况不同进行平直捆扎或盘卷捆扎,每捆不得超过50kg。盘卷捆扎的弯曲半径不得小于胶管规定的最小弯曲半径。捆扎后外加包装,保证运输过程中胶管总成不受损伤。5.4胶管总成在贮存和运输中应避免阳光直射、雨雪浸淋。禁止与酸、碱、燃油类及有机溶剂等影响总成质量的物料接触。贮存温度为一15~十40℃;相对湿度不得大于80%。3

JB/T6145-92

5在符合本标准第3.4条的情况下,产品自出厂日期起1年,若用户发现质量问题,由制造厂实行5.5

三包。

外包装应有下列标志:

制造厂名称;

胶管总成名称及代号;

数量;

制造日期或生产批号。

产品合格证应包括:

制造厂名称;

胶管总成名称及代号:

制造日期或生产批号;

技术部门签章。

总成长度L

总成长度L

总成长度L

附加说明:

JB/T6145-92

附录A

胶管总成推荐长度

(参考件)

本标准由机械电子工业部西安重型机械研究所提出并归口。本标准由机械电子工业部西安重型机械研究所负责起草。本标准主要起草人祁鼎顺。

4000~5000

华人民共和

机械行业标准

钢丝、棉线编织胶管总成

技术条件

JB/T6145-92

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京8144信箱

邮编100081)

版权专有

不得翻印

开本880×12301/16

印张1/2

字数10,000

1992年10月第一版

1992年10月第一次印刷

印数00,001-500定价3.00元

编号1397

26st19 /ar

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T6145-92

钢丝、棉线编织胶管总成

技术条件

1992-06-09发布

中华人民共和国机械工业部

1993-01-01实施

中华人民共和国机械行业标准

钢丝、棉线编织胶管总成

技术条件

主题内容与适用范围

JB/T6145-92

本标准规定了钢丝、棉线编织胶管总成的技术要求,检验规则,包装、贮存和运输。本标准适用于JB/T6142~6144规定的各种钢丝、棉线编织胶管总成及其有关零件。引用标准

GB1184

GB/T1804

GB2828

GB7038

GB7306

GB7307

GB7935

GB7939

ZBT04002

技术要求

螺纹收尾、肩距、退刀槽、倒角普通螺纹.基本尺寸(直径1~600mm)普通螺纹,公差与配合(直径1~355mm)优质碳素结构钢技术条件

形状和位置公差未注公差的规定一般公差线性尺寸的未注公差

逐批检查计数抽样程序及抽样表(适用于连续批的检查)紧固件公差螺栓、螺钉和螺母

普通液压系统用O型橡胶密封圈胶料用螺纹密封的管螺纹

非螺纹密封的管螺纹

液压元件通用技术条件

液压软管总成试验方法

60°牙型角英寸制锥螺纹

零件的材料按表1规定。

零件名称

接头芯

接头外套

锥接头

抗拉强度N/mm

钢丝编织胶管总成

≥600

≥410

≥410

棉线编织胶管总成

钢丝编织胶管总成

≥410

≥410

≥335

注;若需选用其他材料,由供需双方议定。35

棉线编织胶管总成下载标准就来标准下载网

标准号

3.2金属件表面一般进行氧化处理(发黑或发蓝),若需镀锌钝化或其他表面处理,由供需双方议定。3.3O形密封圈的材料在没有特殊要求的情况下,应符合GB7038的规定。3.4螺纹

机械电子工业部1992-06-09批准1993-01-01实施

JB/T6145-92

3.4.1普通螺纹基本尺寸按GB196的规定,螺纹公差按GB197规定:内螺纹为6H,外螺纹为6g(无镀层)或6f(有镀层);

圆柱管螺纹基本尺寸和公差按GB7307率A级的规定;锥管螺纹基本尺寸和公差按GB7306的规定;锥螺纹基本尺寸和公差按ZBT04002的规定。3.4.2·螺纹收尾、肩距、退刀槽、倒角尺寸按GB3的规定。外螺纹侧面的表面粗糙度参数R.值为3.2um,内螺纹侧面的表面粗糙度参数R.值为6.33.4.3

μm。

零件表面不允许有裂纹、毛刺、飞边、凹痕刮伤等影响使用的缺陷。胶管与接头连接应平整,胶管内壁应光滑,畅通、无擦伤现象。组装钢丝编织胶管总成时,不得损伤3.6

钢丝,并无钢丝外露现象。

3.7零件六角端面倒角约为30°,倒角直径d~0.95S(见图1)图1

零件六角头部的形状位置公差按GB3103.1的规定。零件六角头部S尺寸极限偏差按表2规定。表2

极限偏差

铸造及模锻加工的S尺寸极限偏差按表3规定。表3

极限偏差

3.11,零件未注公差尺寸的极限偏差和未注形状及位置公差零件上金属切削部位未注公差尺寸的极限偏差应不低于GB/T1804中m(中等级)级规定。3.11.1

零件的未注形状和位置公差应不低于GB1184中C级规定。3. 11.2

3.11.3接头芯弯曲部位截面的长短轴之比α/b≤1.20.见图2。2

JB/T6145-92

3零件24°内锥面轴线与旋紧螺纹轴线的同轴度、零件24°外锥面轴线与其管外径轴线的同轴度3.13

公差均为0.1mm。

零件的六角支承面前端装有组合垫围的端面与螺纹轴线垂直度公差为0.1mm。3.14

3.1590°弯接头芯,弯曲后轴线与外锥面轴线的垂直度偏差为±0.3mm。3.16

胶管总成必须清洗,清洁度按GB7935的规定。检验规则

胶管总成必须进行型式试验和出厂试验,试验方法按GB7939的规定。4.1月

胶管总成必须同与其配套的锥接头装配后一起试压。4.2胶管总成耐压试验抽样方案按表4规定。表4

91~150

151~280

281~500

501~1200

注:批量范圈及抽样数符合GB2828的规定。取数

验收标准

胶管总成由制造厂的技术检验部门进行检验,以保证每批产品符合本标准规定,并附有产品合格4.3

包装、贮存和运输

5.1总成同与其配套的锥接头装配后,两端必须封头。5.2总成的扣压部分必须打上胶管内径及工作压力的标记。与总成配套的螺纹锥接头必须打上公称通径及连接螺纹尺寸代号的标记。5.3总成视批量、长度等情况不同进行平直捆扎或盘卷捆扎,每捆不得超过50kg。盘卷捆扎的弯曲半径不得小于胶管规定的最小弯曲半径。捆扎后外加包装,保证运输过程中胶管总成不受损伤。5.4胶管总成在贮存和运输中应避免阳光直射、雨雪浸淋。禁止与酸、碱、燃油类及有机溶剂等影响总成质量的物料接触。贮存温度为一15~十40℃;相对湿度不得大于80%。3

JB/T6145-92

5在符合本标准第3.4条的情况下,产品自出厂日期起1年,若用户发现质量问题,由制造厂实行5.5

三包。

外包装应有下列标志:

制造厂名称;

胶管总成名称及代号;

数量;

制造日期或生产批号。

产品合格证应包括:

制造厂名称;

胶管总成名称及代号:

制造日期或生产批号;

技术部门签章。

总成长度L

总成长度L

总成长度L

附加说明:

JB/T6145-92

附录A

胶管总成推荐长度

(参考件)

本标准由机械电子工业部西安重型机械研究所提出并归口。本标准由机械电子工业部西安重型机械研究所负责起草。本标准主要起草人祁鼎顺。

4000~5000

华人民共和

机械行业标准

钢丝、棉线编织胶管总成

技术条件

JB/T6145-92

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京8144信箱

邮编100081)

版权专有

不得翻印

开本880×12301/16

印张1/2

字数10,000

1992年10月第一版

1992年10月第一次印刷

印数00,001-500定价3.00元

编号1397

26st19 /ar

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6396-2006 大型合金结构钢锻件 技术条件

- JB/T9868.1-1999 散装饲料运输车 型式与参数

- JB/T10549-2006 SF6气体密度继电器和密度表 通用技术条件

- JB/T9018-2011 自动化立体仓库 设计规范

- JB/T5761.1-1999 数控弯管机 技术条件

- JB/T6427-2001 变压吸附制氧、制氮设备

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T8368.1-1996 电锤钻

- JB/T10438-2004 额定电压450/750V及以下交联聚氯乙烯绝缘电线和电缆

- JB/T9159.9-1999 单轴纵切自动车床辅具 丝锥夹套 B 型尺寸

- JB/T3411.87-1999 锥柄卡口镗铰刀杆 尺寸

- JB/T4746-2002 钢制压力容器用封头

- JB/T6619.1-1999 轻型机械密封 技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2