- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 商业行业标准(SB) >>

- SB/T 10148.6-1993 粮油加工机械通用技术条件 焊接件

标准号:

SB/T 10148.6-1993

标准名称:

粮油加工机械通用技术条件 焊接件

标准类别:

商业行业标准(SB)

标准状态:

已作废-

实施日期:

1993-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

328.75 KB

中标分类号:

食品>>食品加工机械>>X91粮食与油脂加工机械

部分标准内容:

中华人民共和国商业行业标准

粮油加工机械通用技术条件

焊接件

1 主题内容与适用范围

SB/T 10148. 6 —- 93

代替LS38-82

本标准规定了粮油加工机械中用材壁厚大于3mm的承载焊接结构的技术要求及其检查与验收。本标准适用于粮油加工机械中低碳钢、低合金钢、不锈钢,在0℃以上的手工电弧焊、埋弧自动焊、半自动焊及二氧化碳气体保护焊。本标准不适用于一、二类压力容器的焊接。2引用标准

GB985气焊、手工电孤焊及气体保护焊焊缝坡口的基本形式与尺寸埋孤焊焊缝坡口基本形式和尺寸GB 986

GB2650焊接接头冲击试验方法

GB2651焊接接头拉伸试验方法

GB2653

焊接接头弯曲及压扁试验方法

GB2654

焊接接头及堆焊金属硬度试验方法焊接金属和焊接接头的疲劳试验方法GB2656

GB4242

GB 5117

焊接用不锈钢丝

碳钢焊条

GB5118低合金钢焊条

3术语

3.1焊接

通过加热或加压,或两者并用,并且用或不用填充材料,使焊件达到原子结合的一种加工方法。3.2坡口

根据设计或工艺需要,在焊件的待焊部位加工的一定几何形状的沟槽。3.3焊缝

焊件经焊接后所形成的结合部分。3.4定位焊缝

焊前为装配和固定焊件接头的位置而焊接的短焊缝。3.5非承载焊缝

焊件上不直接承受载荷,只起连接作用的焊缝。习惯上称联系焊缝。3.6承载焊缝

焊件上用作承受载荷的焊缝。

中华人民共和国商业部1993-03-23批准1993-10-01实施

3.7焊件

焊接对象的统称。

3.8焊接结构

用焊接方法制造的金属结构。

3.9熔焊

SB/T10148.6-93

焊接过程中,将焊件接头加热至熔化状态,不加压力完成焊接的方法。3.10弧坑

弧焊时,由于断弧或收孤不当,在焊道末端形成的低洼部分。3.11引弧

弧焊时,引燃焊接电孤的过程。3.12二氧化碳气体保护焊

利用二氧化碳作为保护气体的气体保护焊。简称二氧化碳焊。3.13焊接缺陷

焊接过程中在焊接接头中产生的不符合设计或工艺文件婴求的缺陷。3.14未焊透

焊接时接头根部未完全熔透的现象。3.15未熔合

熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分,点焊时母材与母材之间未完全熔化结合的部分。

3.16夹渣

焊后残留在焊缝中的熔渣。

3.17气孔

焊接时,熔池中的气泡在凝固时未能逸出面残留下来所形成的空穴。气孔可分为密集气孔,条虫状气孔和针状气孔。

3.18咬边

由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或回陷。3.19烧穿

焊接过程中,熔化金属自坡口背面流出,形贼穿孔缺陷。3.20凹坑

焊后在焊缝表面或背面形成的低于母材表面的局部低洼部分。3.21未焊满

由于填充金属不足,在焊缝表面形成的连接或断续的沟槽。3.22焊接裂纹

在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏形成新界面而产生的缝隙。它其有尖锐的缺口和大的长宽比的待征。3.23母材免费标准下载网bzxz

被焊接的材料的统称。

3.24外观检查

用肉眼或借助样板,或用低倍放大镜观察焊件,以发现焊缝外气孔、咬边、满溢以及焊接纹等表面缺陷的方法。

3.25超声探伤

利用超声波探测材料内部缺陷的无损检验法。3.26磁粉探伤

SB/T 10148. 6* 93

利用在强磁场中,铁磁性材料表层缺陷产生的漏磁场吸附磁粉的现象而进行的无损检验法。4基本要求

4.1焊件除应符合图样和技术文件规定外,并应符合本标推的规定。4.2制造单位对焊接结构的施工图样提出修改意见时,必须取得原设计单位有关部门同意,方可施工。4.3焊接姆材,应符合图样规定。材料代用应征得设计单位同意。4.4焊接材料应符合国家或有关标准规定。焊条应符合GB5117、GB5118等的规定,焊丝应符合GB4242等的规笔。

4.5焊接母材(板材、型材、管材等)和焊接材料(焊条、焊丝、焊剂等)进厂时,须经技术检查部门根据制造厂的合格证明书,按照工厂《原材料入厂验收规则》验收后,方准入库。4.6焊件坡口及两侧的锈蚀、油污、油漆、飞刺、水湿等必须清除干净。其范围:手工电弧焊两侧各不小于10mm,自动焊不小于20mm。

4.7在天无防护条件焊接时,凡下雨、下雪、大雾及大风的情况下,不得进行焊接。4.8制造单位应对焊工进行必要的技术培训及考核,根据焊件的不同要求,选择合格的焊工施焊。5

碳钢及低合金钢焊前准备

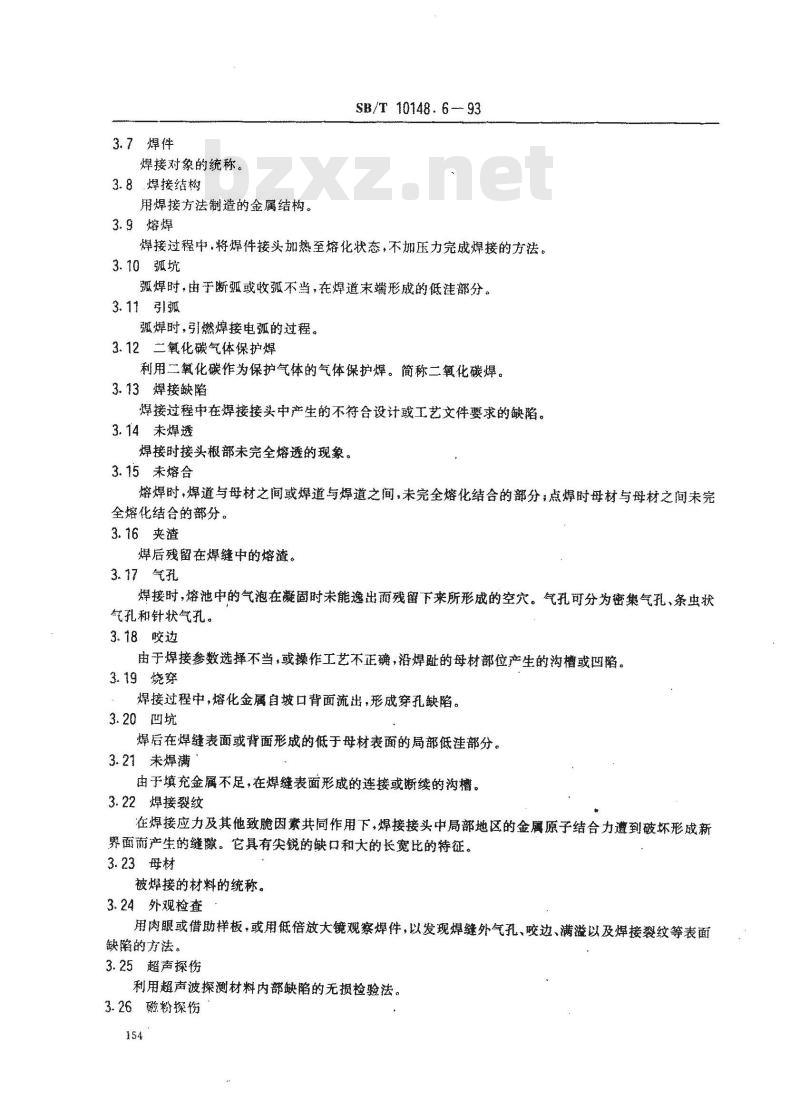

母材在划线、下料前应进行预矫正,其形状和位置公整应符合表1规定。表1

钢板、糍钢

的平面度

(失高读差

型钢及管

材直线度

型钢戴缘

的垂直度

型钢腹板

的扭曲

注:表中L表示构件长度。

允许误差值

每米为2mm

每米为2mm

全长为≤2L/1000

fb/100

≤2L/1000

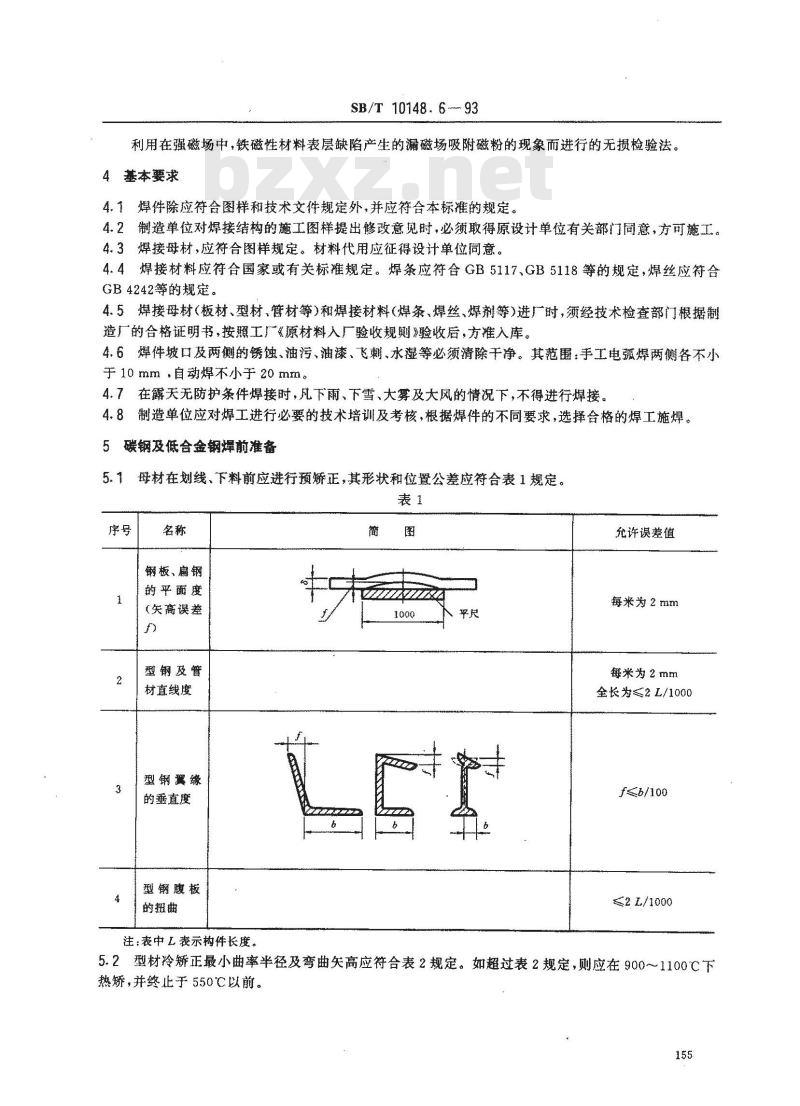

5.2型材冷矫正最小曲率半径及弯曲失高应符合表2规定。如超过表2规定,则应在900~1100℃下热矫,并终止于550℃以前。

了槽钢

工字钢

SB/T10148.6—93

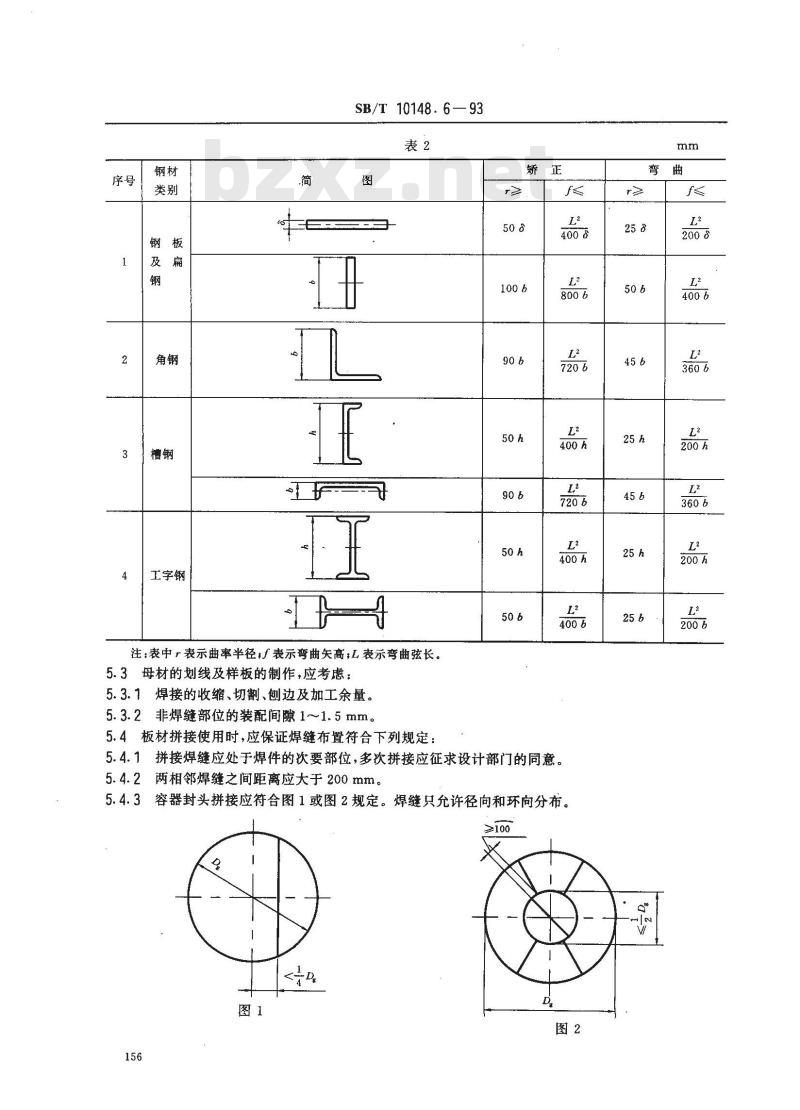

注:表中,表示曲率半径,表示弯曲矢高;L表示弯曲弦长。5.3母材的划线及样板的制作,应考虑:5.3.1焊接的收缩、切割、刨边及加工余量。5.3.2非焊缝部位的装配间隙1~~1.5mm。5.4板材拼接使用时,应保证焊缝布置符合下列规定:矫正

5.4.1拼接焊缝应处于焊件的次要部位,多次拼接应征求设计部门的同意。5.4.2两相邻焊缝之间距离应大于200mm。5.4.3容器封头拼接应符合图1或图2规定。焊缝只允许径向和环向分布。≥100

SB/T 10148.6—93

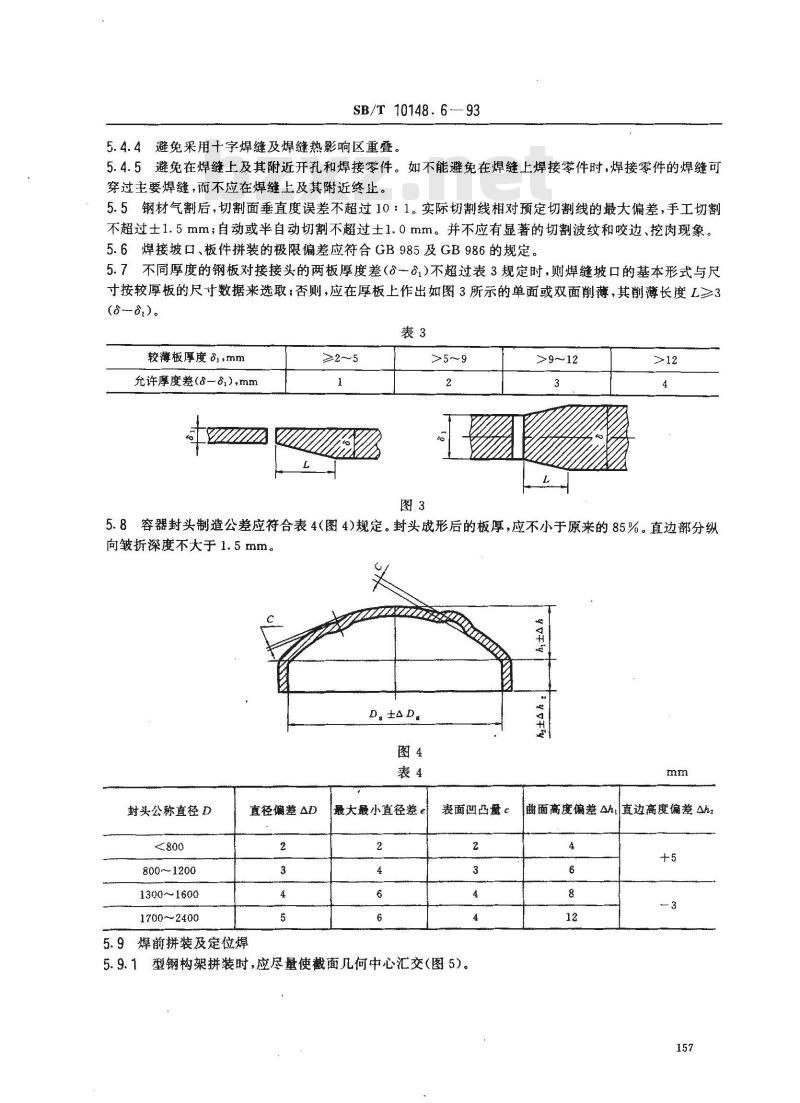

5.4.4避免采用十字焊缝及焊缝热影响区重叠。5.4.5避免在焊缝上及其附近开孔和焊接零件。如不能避免在焊缝上焊接零件时,焊接零件的焊缝可穿过主要焊缝,而不应在焊缝上及其附近终止。5.5钢材气割后,切割面垂直度误差不超过10:1。实际切割线相对预定切割线的最大偏差,手工切割不超过士1.5mm;自动或半自动切割不超过土1.0mm。并不应有显著的切割波纹和咬边、挖肉现象。5.6焊接坡口、板件拼装的极限偏差应符合GB985及GB986的规定。5.7不同厚度的钢板对接接头的两板厚度差(3-1)不超过表3规定时,则焊缝坡口的基本形式与尺寸按较厚板的尺寸数据来选取;否则,应在厚板上作出如图3所示的单面或双面削薄,其削薄长度L≥3()。

较薄板厚度,mm

允许厚度差(8-8),mm

>5~9

>9~12

5.8容器封头制造公差应符合表4(图4)规定。封头成形后的板厚,应不小于原来的85%。直边部分纵向皱折深度不大于1.5mm。

封义公称直径D

800~1200

1300~1600

1700~2400

5.9焊前拼装及定位焊

直径差AD

最大最小直径差。

麦面热

型钢构架拼装时,应尽量使截面几何中心汇交(图5)。mm

谢面高度偏差直边商度偏差Ah

SB/T10148.6-93

5.9.2相邻两丁字焊缝,其顶点之间弧长应大于100mm(图6)。>100

5.9.3简体的对口错边量应符合(图7)的规定。纵向错边6≤0.18

环向错边s≤0.28

5.9.4容器接管法兰的螺栓孔,不应和设备主轴中心线相重合,而应对称于中心线。法兰对接管中心线的垂直度误差应不大于法兰外径的1/100(图8)。D

5.9.5定位焊缝的起头和结尾处应圆滑不应过陡。5.9.6焊件在焊接时如需预热,定位焊时亦应进行预热。预热温度与正式焊接时相同。5.9.7定位焊所用焊条牌号与正式焊接的应相同。158

SB/T10148.6-93

5.9.8定位焊时焊接电流应较正式焊接电流密度高10%~15%,焊条直径一般应比正式焊接的细,不允许有未焊透。

5.9.9定位焊缝尺寸按表5选用,对承载焊缝,设计单位应在图样及技术文件中规定定位焊缝要求。表5

焊件厚度

>4~12

定位焊缝厚度

定位焊缝长度

10 ~15

50~100

100~200

100~300

在焊缝交叉处和焊缝方向急剧变化处不应进行定位焊,离开50mm左右进行定位焊。经强行组装的结构,定位焊縫长度要根据具体情况奶大。mm

高寒地区在低温下焊接时,不允许强行组装,定位焊缝长度加大,定位后尽快焊接,避免中途停5. 9.12

顿和过夜。

铬镍奥氏体不锈钢的手工电弧焊焊前准备6

接头型式及坡口尺寸应符合表6规定。6.1

接头型式

板厚s+mm

、4~1. 8

纯边6,mm

坡口α,()

60°±5°

60°±10°

6.2坡口制备可用机械加工,等离子切割或碳弧气刨等方法,但应清除制备坡口勤产生的毛刺等。坡口两侧20~30mm范围必须清除干净。6.3焊缝两侧适当范围内应涂防飞溅剂。在搬运和坡口制备及定位焊过程中不允许损伤不锈钢表面。6.4定位焊要求应符合5.9.5~5.9.12的规定。6.5不锈钢结构庭位焊缝尺寸按表7选用。159

7焊接

焊件厚度、定位焊缝厚度

7.1对重要焊缝应加引弧板。

SB/T 10148.6-93

定位焊缝长度

50~~80

150~300

7.2焊接焊缝表面应呈现均匀平滑的细鳞状,并不应有裂纹、夹渣、气孔、弧坑、未焊透、未熔合、烧穿、凹坑、未焊满等缺陷。个别部分的咬边深度不应大于0.5mm,连续长度不应大于100mm,焊缝两侧总长不应超过焊缝总长的10%。对有防腐及振动疲劳要求的焊缝不允许有咬边缺陷。焊缝表面不得保留有残渣飞溅物及溶渣存在。

7.3对接焊缝的高度偏差及宽度偏差和角焊缝的焊脚尺寸偏差,均应不大于GB985及GB986的规定。

7.4多层焊时,在未焊下一层前,应将已焊层的焊渣和金属飞溅清理干净,双面对接焊,作反面焊接前,应将焊根清理干净。

7.5多层焊的第一层焊缝及最后一层焊缝,不宜用锤击减少焊接应力。7.6机内影响零件间安装的焊缝,应打磨与母材齐平后,方可安装外层零件。7.7焊接完成后,所有的拼装辅助装置、熔渣等均应清除于净。7.8焊后的热处理,按图样或技术文件规定进行。7.9有密闭内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工$10mm的孔,使其空腔与外界相通。需要在外壁上钻孔的,在热处理后要重新堵上。7.10影响外观的焊缝应打磨齐平后方可涂漆。8检查与验收

8.1焊接件由制造单位技术检验部门按图样及标准规定进行工序间检查、成品检查。8.2焊接结构件的尺寸偏差,如图样和技术文件未作规定时,应符合如下规定。8.2.1长度尺寸公差

表8所列的长度尺寸公差,适用于焊接零件和焊接组件的长度尺寸,如外部尺寸、内部尺寸、台阶尺寸、宽度和中心距尺寸等。

公称尽守

精度等级

注:公称尺寸小于30mm,允许偏差士1mm。8.2.2角度偏差

角度偏差见表9,角度偏差的公称尺叶以短边为基准边,其长度从图样标明的基准点算起(见图9至图13)。

±15″

±1°30

基准点

400~1000

±15″

±115'

基准点

8.2.3焊接结构件的形位公差

SB/T 10148. 6 - 93

公称尺寸(短边长度)

基准点

焊接件的直线度,平面度和平行度公差应符合表10的规定。表10

公称尺寸(平面上的最大边长)

精度等级

焊接结构件的尺寸公差与形位公差精度选用见表11。表11

精度等级

8.3容器尺寸差应符合下列规定:>4000

应用范關

400~1000

偏差(正切值)

基准点

基准点

带公差尺寸

带公差尺寸

带公差尺寸

~12000

>12000

结构簡单,焊接和矫直产生的热变形小,成批生产结构复杂,如箱形结构,焊接和矫直产生的热变形大允许公差大的结构件

>16000

-20000

>20000

简体的对接焊缝,其棱角E不得大于0.132mm。检查时,纵焊缝用弦长不少于300mm的内8. 3. 1

样板或外样板(图14),环焊缝用长度不小于300mm的直尺(图15)。161

≥300

SB/T10148.6—93

8.3.2简体的外圆周长公差应符合表12规定表12

简体公称直径D

外圆周长公差

800~1200

≥300

1300~~1600

8.3.3简体同一断面上最大直径与最小直径之差不大于公称直径的1%。8.3.4简体的直线度,每米不超过2mm。8.4焊接结构件的机械加工余量应符合表13的规定。表13

基本尺寸

加工余量

>250~800

>800~2000

>2000~4000

1700~2400

>4000~6500

8.5容器焊接完成后,应按图样规定进行盛水试验或焊缝煤油渗漏试验。漫出设备中的常压容器至少应进行焊缝煤油渗漏试验。

8.6经肉眼检查及其他试验发现的缺陷,须铲除后重焊,并再次检查至确认合格为止同一部位的返修次数不应超过三次。对经过三次返修仍不合格的焊缝,如需再进行返修,应制定严格的返修工艺,经制造单位技术总负责人批准后实行。8.7需要进行机械性能试验的焊缝,按GB2650.GB2651、GB2653、GB2654、GB2656规定的方法进行。

附加说明:

本标准由中华人民共和国商业部提出并归口。本标准由商业部科学研究院负责起草。本标准主要起草人刘君华。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

粮油加工机械通用技术条件

焊接件

1 主题内容与适用范围

SB/T 10148. 6 —- 93

代替LS38-82

本标准规定了粮油加工机械中用材壁厚大于3mm的承载焊接结构的技术要求及其检查与验收。本标准适用于粮油加工机械中低碳钢、低合金钢、不锈钢,在0℃以上的手工电弧焊、埋弧自动焊、半自动焊及二氧化碳气体保护焊。本标准不适用于一、二类压力容器的焊接。2引用标准

GB985气焊、手工电孤焊及气体保护焊焊缝坡口的基本形式与尺寸埋孤焊焊缝坡口基本形式和尺寸GB 986

GB2650焊接接头冲击试验方法

GB2651焊接接头拉伸试验方法

GB2653

焊接接头弯曲及压扁试验方法

GB2654

焊接接头及堆焊金属硬度试验方法焊接金属和焊接接头的疲劳试验方法GB2656

GB4242

GB 5117

焊接用不锈钢丝

碳钢焊条

GB5118低合金钢焊条

3术语

3.1焊接

通过加热或加压,或两者并用,并且用或不用填充材料,使焊件达到原子结合的一种加工方法。3.2坡口

根据设计或工艺需要,在焊件的待焊部位加工的一定几何形状的沟槽。3.3焊缝

焊件经焊接后所形成的结合部分。3.4定位焊缝

焊前为装配和固定焊件接头的位置而焊接的短焊缝。3.5非承载焊缝

焊件上不直接承受载荷,只起连接作用的焊缝。习惯上称联系焊缝。3.6承载焊缝

焊件上用作承受载荷的焊缝。

中华人民共和国商业部1993-03-23批准1993-10-01实施

3.7焊件

焊接对象的统称。

3.8焊接结构

用焊接方法制造的金属结构。

3.9熔焊

SB/T10148.6-93

焊接过程中,将焊件接头加热至熔化状态,不加压力完成焊接的方法。3.10弧坑

弧焊时,由于断弧或收孤不当,在焊道末端形成的低洼部分。3.11引弧

弧焊时,引燃焊接电孤的过程。3.12二氧化碳气体保护焊

利用二氧化碳作为保护气体的气体保护焊。简称二氧化碳焊。3.13焊接缺陷

焊接过程中在焊接接头中产生的不符合设计或工艺文件婴求的缺陷。3.14未焊透

焊接时接头根部未完全熔透的现象。3.15未熔合

熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分,点焊时母材与母材之间未完全熔化结合的部分。

3.16夹渣

焊后残留在焊缝中的熔渣。

3.17气孔

焊接时,熔池中的气泡在凝固时未能逸出面残留下来所形成的空穴。气孔可分为密集气孔,条虫状气孔和针状气孔。

3.18咬边

由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或回陷。3.19烧穿

焊接过程中,熔化金属自坡口背面流出,形贼穿孔缺陷。3.20凹坑

焊后在焊缝表面或背面形成的低于母材表面的局部低洼部分。3.21未焊满

由于填充金属不足,在焊缝表面形成的连接或断续的沟槽。3.22焊接裂纹

在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏形成新界面而产生的缝隙。它其有尖锐的缺口和大的长宽比的待征。3.23母材免费标准下载网bzxz

被焊接的材料的统称。

3.24外观检查

用肉眼或借助样板,或用低倍放大镜观察焊件,以发现焊缝外气孔、咬边、满溢以及焊接纹等表面缺陷的方法。

3.25超声探伤

利用超声波探测材料内部缺陷的无损检验法。3.26磁粉探伤

SB/T 10148. 6* 93

利用在强磁场中,铁磁性材料表层缺陷产生的漏磁场吸附磁粉的现象而进行的无损检验法。4基本要求

4.1焊件除应符合图样和技术文件规定外,并应符合本标推的规定。4.2制造单位对焊接结构的施工图样提出修改意见时,必须取得原设计单位有关部门同意,方可施工。4.3焊接姆材,应符合图样规定。材料代用应征得设计单位同意。4.4焊接材料应符合国家或有关标准规定。焊条应符合GB5117、GB5118等的规定,焊丝应符合GB4242等的规笔。

4.5焊接母材(板材、型材、管材等)和焊接材料(焊条、焊丝、焊剂等)进厂时,须经技术检查部门根据制造厂的合格证明书,按照工厂《原材料入厂验收规则》验收后,方准入库。4.6焊件坡口及两侧的锈蚀、油污、油漆、飞刺、水湿等必须清除干净。其范围:手工电弧焊两侧各不小于10mm,自动焊不小于20mm。

4.7在天无防护条件焊接时,凡下雨、下雪、大雾及大风的情况下,不得进行焊接。4.8制造单位应对焊工进行必要的技术培训及考核,根据焊件的不同要求,选择合格的焊工施焊。5

碳钢及低合金钢焊前准备

母材在划线、下料前应进行预矫正,其形状和位置公整应符合表1规定。表1

钢板、糍钢

的平面度

(失高读差

型钢及管

材直线度

型钢戴缘

的垂直度

型钢腹板

的扭曲

注:表中L表示构件长度。

允许误差值

每米为2mm

每米为2mm

全长为≤2L/1000

fb/100

≤2L/1000

5.2型材冷矫正最小曲率半径及弯曲失高应符合表2规定。如超过表2规定,则应在900~1100℃下热矫,并终止于550℃以前。

了槽钢

工字钢

SB/T10148.6—93

注:表中,表示曲率半径,表示弯曲矢高;L表示弯曲弦长。5.3母材的划线及样板的制作,应考虑:5.3.1焊接的收缩、切割、刨边及加工余量。5.3.2非焊缝部位的装配间隙1~~1.5mm。5.4板材拼接使用时,应保证焊缝布置符合下列规定:矫正

5.4.1拼接焊缝应处于焊件的次要部位,多次拼接应征求设计部门的同意。5.4.2两相邻焊缝之间距离应大于200mm。5.4.3容器封头拼接应符合图1或图2规定。焊缝只允许径向和环向分布。≥100

SB/T 10148.6—93

5.4.4避免采用十字焊缝及焊缝热影响区重叠。5.4.5避免在焊缝上及其附近开孔和焊接零件。如不能避免在焊缝上焊接零件时,焊接零件的焊缝可穿过主要焊缝,而不应在焊缝上及其附近终止。5.5钢材气割后,切割面垂直度误差不超过10:1。实际切割线相对预定切割线的最大偏差,手工切割不超过士1.5mm;自动或半自动切割不超过土1.0mm。并不应有显著的切割波纹和咬边、挖肉现象。5.6焊接坡口、板件拼装的极限偏差应符合GB985及GB986的规定。5.7不同厚度的钢板对接接头的两板厚度差(3-1)不超过表3规定时,则焊缝坡口的基本形式与尺寸按较厚板的尺寸数据来选取;否则,应在厚板上作出如图3所示的单面或双面削薄,其削薄长度L≥3()。

较薄板厚度,mm

允许厚度差(8-8),mm

>5~9

>9~12

5.8容器封头制造公差应符合表4(图4)规定。封头成形后的板厚,应不小于原来的85%。直边部分纵向皱折深度不大于1.5mm。

封义公称直径D

800~1200

1300~1600

1700~2400

5.9焊前拼装及定位焊

直径差AD

最大最小直径差。

麦面热

型钢构架拼装时,应尽量使截面几何中心汇交(图5)。mm

谢面高度偏差直边商度偏差Ah

SB/T10148.6-93

5.9.2相邻两丁字焊缝,其顶点之间弧长应大于100mm(图6)。>100

5.9.3简体的对口错边量应符合(图7)的规定。纵向错边6≤0.18

环向错边s≤0.28

5.9.4容器接管法兰的螺栓孔,不应和设备主轴中心线相重合,而应对称于中心线。法兰对接管中心线的垂直度误差应不大于法兰外径的1/100(图8)。D

5.9.5定位焊缝的起头和结尾处应圆滑不应过陡。5.9.6焊件在焊接时如需预热,定位焊时亦应进行预热。预热温度与正式焊接时相同。5.9.7定位焊所用焊条牌号与正式焊接的应相同。158

SB/T10148.6-93

5.9.8定位焊时焊接电流应较正式焊接电流密度高10%~15%,焊条直径一般应比正式焊接的细,不允许有未焊透。

5.9.9定位焊缝尺寸按表5选用,对承载焊缝,设计单位应在图样及技术文件中规定定位焊缝要求。表5

焊件厚度

>4~12

定位焊缝厚度

定位焊缝长度

10 ~15

50~100

100~200

100~300

在焊缝交叉处和焊缝方向急剧变化处不应进行定位焊,离开50mm左右进行定位焊。经强行组装的结构,定位焊縫长度要根据具体情况奶大。mm

高寒地区在低温下焊接时,不允许强行组装,定位焊缝长度加大,定位后尽快焊接,避免中途停5. 9.12

顿和过夜。

铬镍奥氏体不锈钢的手工电弧焊焊前准备6

接头型式及坡口尺寸应符合表6规定。6.1

接头型式

板厚s+mm

、4~1. 8

纯边6,mm

坡口α,()

60°±5°

60°±10°

6.2坡口制备可用机械加工,等离子切割或碳弧气刨等方法,但应清除制备坡口勤产生的毛刺等。坡口两侧20~30mm范围必须清除干净。6.3焊缝两侧适当范围内应涂防飞溅剂。在搬运和坡口制备及定位焊过程中不允许损伤不锈钢表面。6.4定位焊要求应符合5.9.5~5.9.12的规定。6.5不锈钢结构庭位焊缝尺寸按表7选用。159

7焊接

焊件厚度、定位焊缝厚度

7.1对重要焊缝应加引弧板。

SB/T 10148.6-93

定位焊缝长度

50~~80

150~300

7.2焊接焊缝表面应呈现均匀平滑的细鳞状,并不应有裂纹、夹渣、气孔、弧坑、未焊透、未熔合、烧穿、凹坑、未焊满等缺陷。个别部分的咬边深度不应大于0.5mm,连续长度不应大于100mm,焊缝两侧总长不应超过焊缝总长的10%。对有防腐及振动疲劳要求的焊缝不允许有咬边缺陷。焊缝表面不得保留有残渣飞溅物及溶渣存在。

7.3对接焊缝的高度偏差及宽度偏差和角焊缝的焊脚尺寸偏差,均应不大于GB985及GB986的规定。

7.4多层焊时,在未焊下一层前,应将已焊层的焊渣和金属飞溅清理干净,双面对接焊,作反面焊接前,应将焊根清理干净。

7.5多层焊的第一层焊缝及最后一层焊缝,不宜用锤击减少焊接应力。7.6机内影响零件间安装的焊缝,应打磨与母材齐平后,方可安装外层零件。7.7焊接完成后,所有的拼装辅助装置、熔渣等均应清除于净。7.8焊后的热处理,按图样或技术文件规定进行。7.9有密闭内腔的焊接件,在热处理之前,应在中间隔板上适当的位置加工$10mm的孔,使其空腔与外界相通。需要在外壁上钻孔的,在热处理后要重新堵上。7.10影响外观的焊缝应打磨齐平后方可涂漆。8检查与验收

8.1焊接件由制造单位技术检验部门按图样及标准规定进行工序间检查、成品检查。8.2焊接结构件的尺寸偏差,如图样和技术文件未作规定时,应符合如下规定。8.2.1长度尺寸公差

表8所列的长度尺寸公差,适用于焊接零件和焊接组件的长度尺寸,如外部尺寸、内部尺寸、台阶尺寸、宽度和中心距尺寸等。

公称尽守

精度等级

注:公称尺寸小于30mm,允许偏差士1mm。8.2.2角度偏差

角度偏差见表9,角度偏差的公称尺叶以短边为基准边,其长度从图样标明的基准点算起(见图9至图13)。

±15″

±1°30

基准点

400~1000

±15″

±115'

基准点

8.2.3焊接结构件的形位公差

SB/T 10148. 6 - 93

公称尺寸(短边长度)

基准点

焊接件的直线度,平面度和平行度公差应符合表10的规定。表10

公称尺寸(平面上的最大边长)

精度等级

焊接结构件的尺寸公差与形位公差精度选用见表11。表11

精度等级

8.3容器尺寸差应符合下列规定:>4000

应用范關

400~1000

偏差(正切值)

基准点

基准点

带公差尺寸

带公差尺寸

带公差尺寸

~12000

>12000

结构簡单,焊接和矫直产生的热变形小,成批生产结构复杂,如箱形结构,焊接和矫直产生的热变形大允许公差大的结构件

>16000

-20000

>20000

简体的对接焊缝,其棱角E不得大于0.132mm。检查时,纵焊缝用弦长不少于300mm的内8. 3. 1

样板或外样板(图14),环焊缝用长度不小于300mm的直尺(图15)。161

≥300

SB/T10148.6—93

8.3.2简体的外圆周长公差应符合表12规定表12

简体公称直径D

外圆周长公差

800~1200

≥300

1300~~1600

8.3.3简体同一断面上最大直径与最小直径之差不大于公称直径的1%。8.3.4简体的直线度,每米不超过2mm。8.4焊接结构件的机械加工余量应符合表13的规定。表13

基本尺寸

加工余量

>250~800

>800~2000

>2000~4000

1700~2400

>4000~6500

8.5容器焊接完成后,应按图样规定进行盛水试验或焊缝煤油渗漏试验。漫出设备中的常压容器至少应进行焊缝煤油渗漏试验。

8.6经肉眼检查及其他试验发现的缺陷,须铲除后重焊,并再次检查至确认合格为止同一部位的返修次数不应超过三次。对经过三次返修仍不合格的焊缝,如需再进行返修,应制定严格的返修工艺,经制造单位技术总负责人批准后实行。8.7需要进行机械性能试验的焊缝,按GB2650.GB2651、GB2653、GB2654、GB2656规定的方法进行。

附加说明:

本标准由中华人民共和国商业部提出并归口。本标准由商业部科学研究院负责起草。本标准主要起草人刘君华。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 商业行业标准(SB)

- SB/T10383-2004 商用木材及其制品标志

- SB/T10525-2009 虾酱

- SB/T238-2008 切菜机技术条件

- SB/T10650-2012 冰淇淋筒

- SB/T10879-2012 大白菜流通规范

- SB/T10374-2004 餐饮业职业经理人评定条件

- SB/T10401-2006 商品售后服务评价体系

- SB/T10148.13-1993 粮油加工机械通用技术条件产品的标志、运输与贮存

- SB/T10390-2004 成品油零售企业管理技术规范

- SB/T10413-2007 雪花冰制冰机

- SB/T10337-2012 配制食醋

- SB/T10554-2009 熟制南瓜籽和仁

- SB/T10262-1996 生长鸭、产蛋鸭、肉用仔鸭配合饲料

- SB/T10005-2007 蚝油

- SB/T10375-2004 零售业信息化指标

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2