- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 1611-1993 锅炉管子制造技术条件

标准号:

JB/T 1611-1993

标准名称:

锅炉管子制造技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

1993-06-01 -

实施日期:

1994-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

215.72 KB

替代情况:

JB 1611-1983

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了锅炉集箱制造、检查验收以及标志、油漆和包装的要求。本标准适用于固定式热水锅炉和额定蒸汽压力不大于13.7 M Pa,额定蒸汽温度不大于540℃的固定式蒸汽锅炉,对亚临界压力燕汽锅炉也可使用。 JB/T 1611-1993 锅炉管子制造技术条件 JB/T1611-1993

部分标准内容:

中华人民共和国机械行业标准

锅炉管子制造技术条件

1主题内容与适用范圈

本标准规定了锅炉管子制造、检查验收以及标志、油漆和包装的要求JB/T 1611 - 93

代替 JB 1611—83

本标准适用于固定式热水锅炉和额定蒸汽压力不大于13.7MPa、额定蒸汽温度不大于540℃的固定式蒸汽锅炉,对亚临界压力蒸汽锅炉也可使用。2引用标准

JB 1612

锅炉水压试验技术条件

JB/T1613钢炉受压宽件焊接技术条件JB/T1615钢炉油漆和包装技术条件JB3375

3技术要求

锅炉原材料入厂检验

3.1材料和焊接

3.1.1管子材料的选用应按有奖技术文待的规定,制造管子的材料应符合设计图样要求,材料代用应按规定程序审批。

3.1.2制造管子用的钢材和焊按材料必氧经险部门按JB3375的规定进行入厂检验,未经入厂检验或检验不合格者不准用于生产。

3.1.3管子的焊接工作应符合JB/T1613的要求。3.1.在管子上焊接零件时,如发生熔穿现象不允许焊补,应将该部分切除加装插入管重新焊接。插入管的长度按3.2.3的规定。

3.2拼接

3.2.1水冷壁、对流管束、连按管和锅炉范围内管道等,每根管子全长L的拼接焊缝总数N不超过装1的规定,拼接管子的最短长度不小于500mm。表1

不得拼接

53.2.2每根(排)蛇形管全长平均每4m允许有一条拼接焊缝,拼接管子的长度不宜小于2500mm,最短长度不小于500mm。

3.2.3插入管(指切取检查用或切除有缺陷焊经后补入的管子)的长度不小于300mm。3.2.4穿门孔处弯管焊缝、安装焊缝、插入管焊缝以及特殊结构要求焊缝的数量,均不计入拼接焊缝总数内。

因结构和工作条件的需要不允许拼接的部位(例如焊接刚性梁或支吊架的部位)均应在图样上注3.2.5

3.2.6管子的对接接头应位于管子的直段部分,但压制弯头除外。直管与压制弯头的对接接头允许没有直

机械工业部1993-—06—01批准

1994—01--01 实施

JB/T 1611-93

段,但应有足够的强度裕量足以补偿附加到焊缝上的弯曲应力。3. 2.7除压制考头外,管于对接接头中心至管子弯曲起点或支吊架边缘的距离 1,应符合表 2 的要求:表2

受热面管子

(包括插人管)

热水锅炉和護定蒸汽压力不大于3. 82 MPa 的燕纯姻炉

不小于50mm

额定纯压力大于3.82 MPa的燕

不小于 70 mm

不小于公称外径并且不小于 100 mm,如果焊缝需进行热处理,此距离还应不小于管道公称壁厚的 5 倍。

不小于50mm

个别管子因结构布置上的原因难以满足表2的要求时可适当放宽。不小于70 mm

3.2.8管子弯曲起点至锅简或集箱上连接焊缝边缘的距离1.应符合表2的要求。热水锅炉和额定蒸汽压力小于3.82MPa的蒸汽锅炉,如果因结构布置上的原因难以满足表2的要求时可适当放宽,但最短不小于 20 mm。

3.3表面质量

3.3.1无论是原材料或成品,管子表面的机械损伤如果不超过壁厚下偏差并且无尖锐棱角,允许仔细磨去,如果超过壁厚下偏差时,应按经评定合格的焊接工艺规程进行焊补,焊补后应修磨平整。3. 4 热处理

3.4.1弯头应按规定的工艺规程进行热处理。3.4.2管子焊接(包括返修)工作完成后,应按JB/T1613的规定进行热处理。4

制造和装配公差

4. 1对接接头边缘偏差

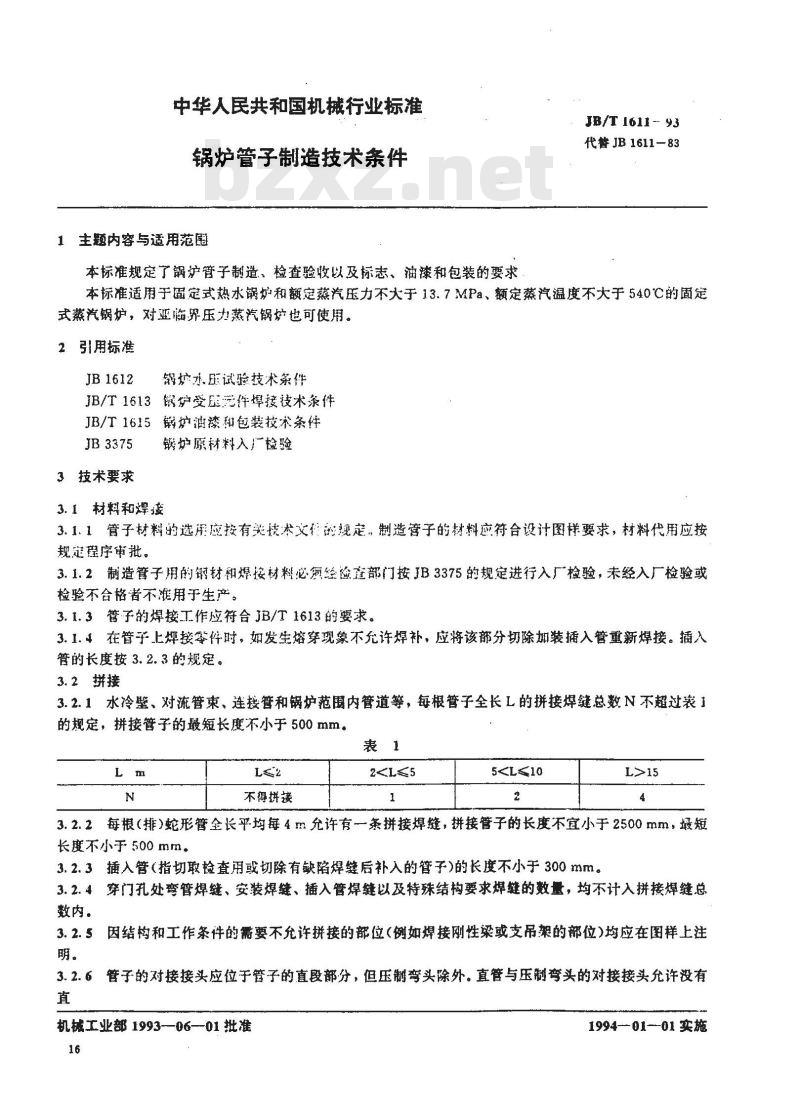

对接接头边缘偏差应符合JB/T1613的要求。4. 2对接接头端面燥斜度

管子焊接处的端面颐斜度△(图1)规定如下:f

热水锅炉和额定蒸汽压力不大于 3. 82 MPa的蒸汽锅炉按表 3。17

公称外径D

108JB/T 1611-93

手工焊

机械焊

额定蒸汽压力大于3.82MPa的蒸汽锅炉按表4。表4

公称外径D

601081594.3焊接变形

手工焊

机械焊

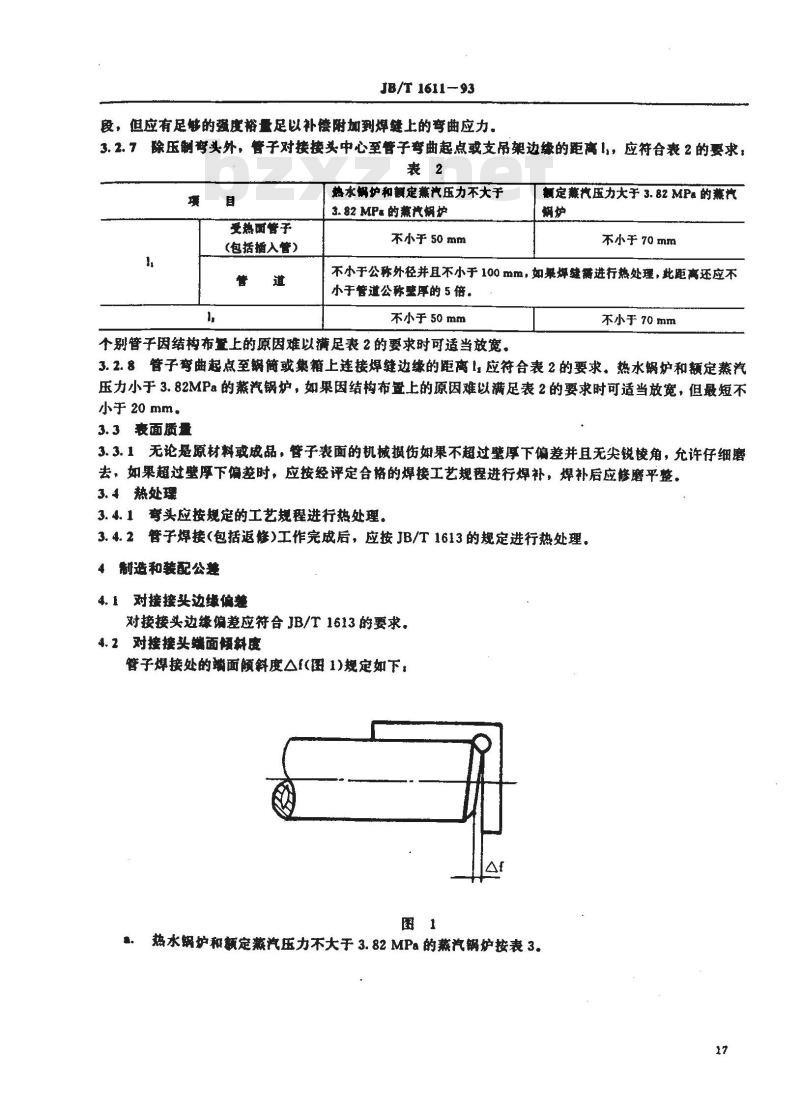

管子焊后直线度△W按图2的规定在离焊缝中心50mm处进行测量,△W的数值应符合表5的4. 3. 1

要求。

公称外径D

≤108

每米长度

全长

4.3.2管子对接接头焊后不应在内壁上形成过大的焊瘤,接头处的内径应满足通球试验的要求,4.4弯头

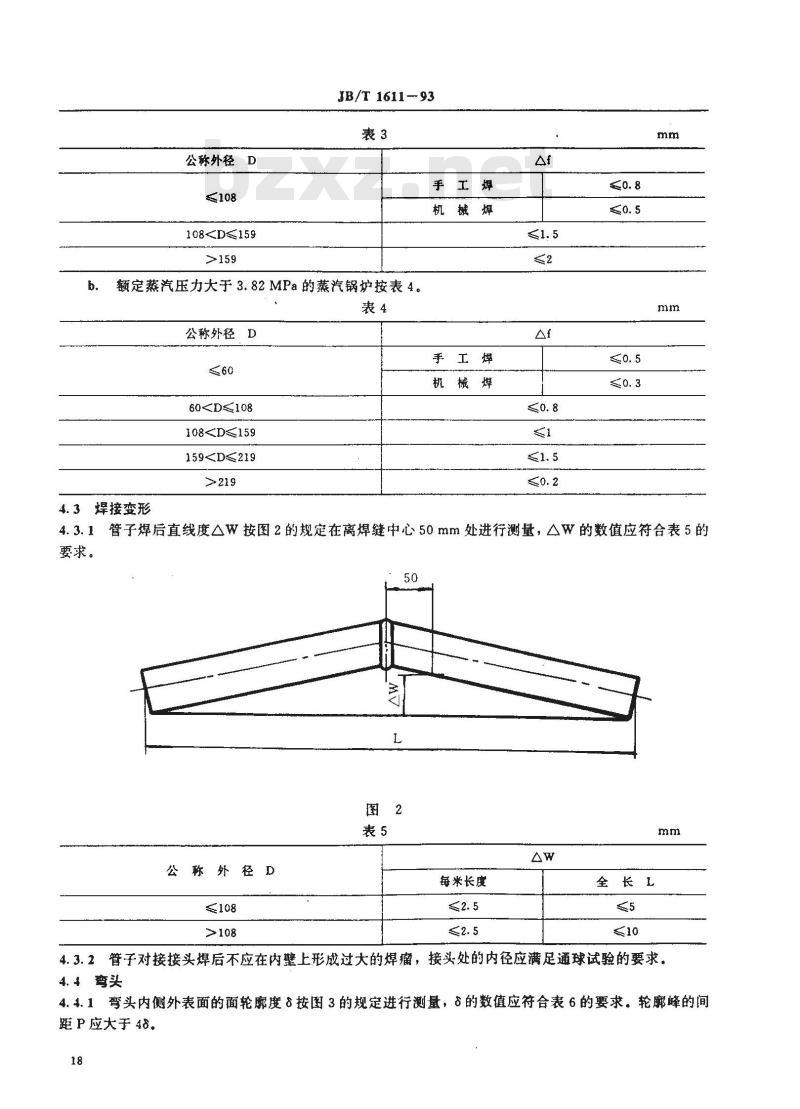

4.4.1弯头内侧外表面的面轮廊度按图3的规定进行测量,的数值应符合表6的要求。轮廊峰的间距应大于48

76JB/T161193

159≤D≤219

273≤D≤325

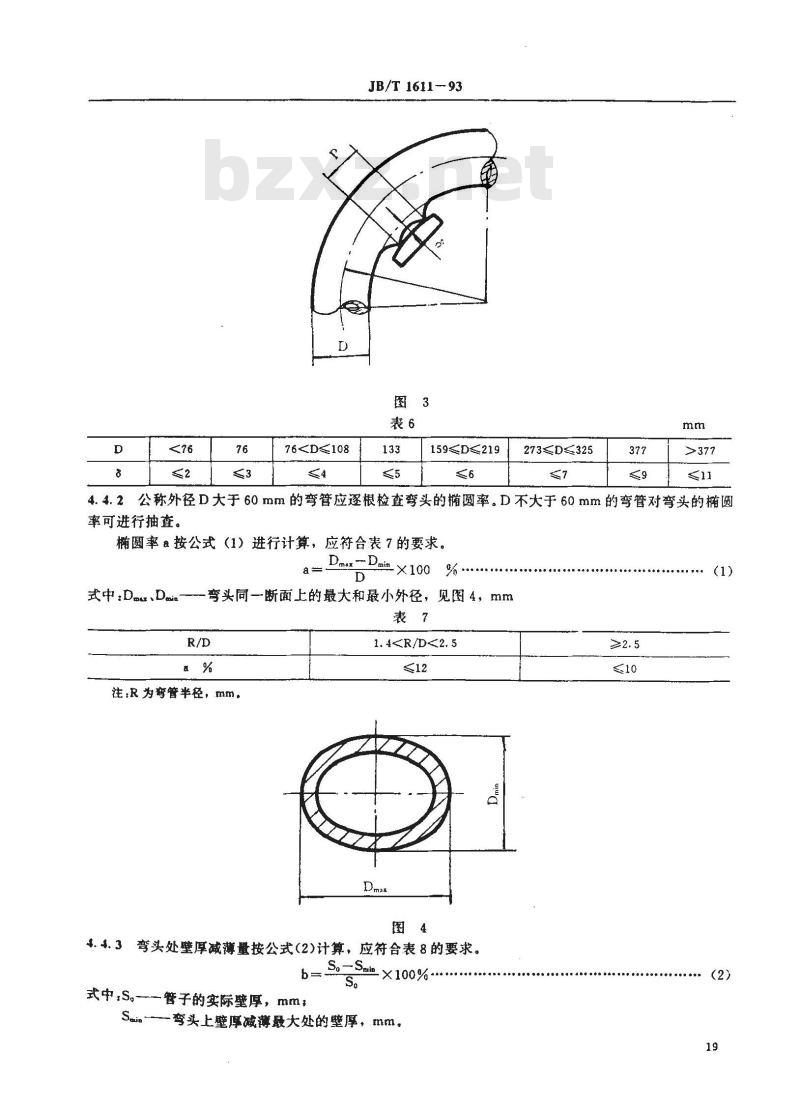

4.4.2公称外径D大于60mm的弯管应逐根检查弯头的椭圆率。D不大于60mm的弯管对弯头的椭圆率可进行抽查。

椭圆率在按公式(1)进行计算,应符合表7的要求。Dmar—Dmin

-×100 %..

式中:Dm.Daia

一弯头同一断面上的最大和最小外径,见图4,mm表7

注:R为弯管半径,mm.

1. 44.4.3弯头处壁厚减薄量按公式(2)计算,应符合表8的要求。b=

式中;S。—管子的实际壁厚,mmS。-Smm ×100%

Saia——李头上壁厚减薄最大处的壁厚,mm。>2.5

注 R为弯管半径,mm。

JB/T1611-93

1.8设计人员应按本标准的规定复核弯头的强度。4.5蛇形管

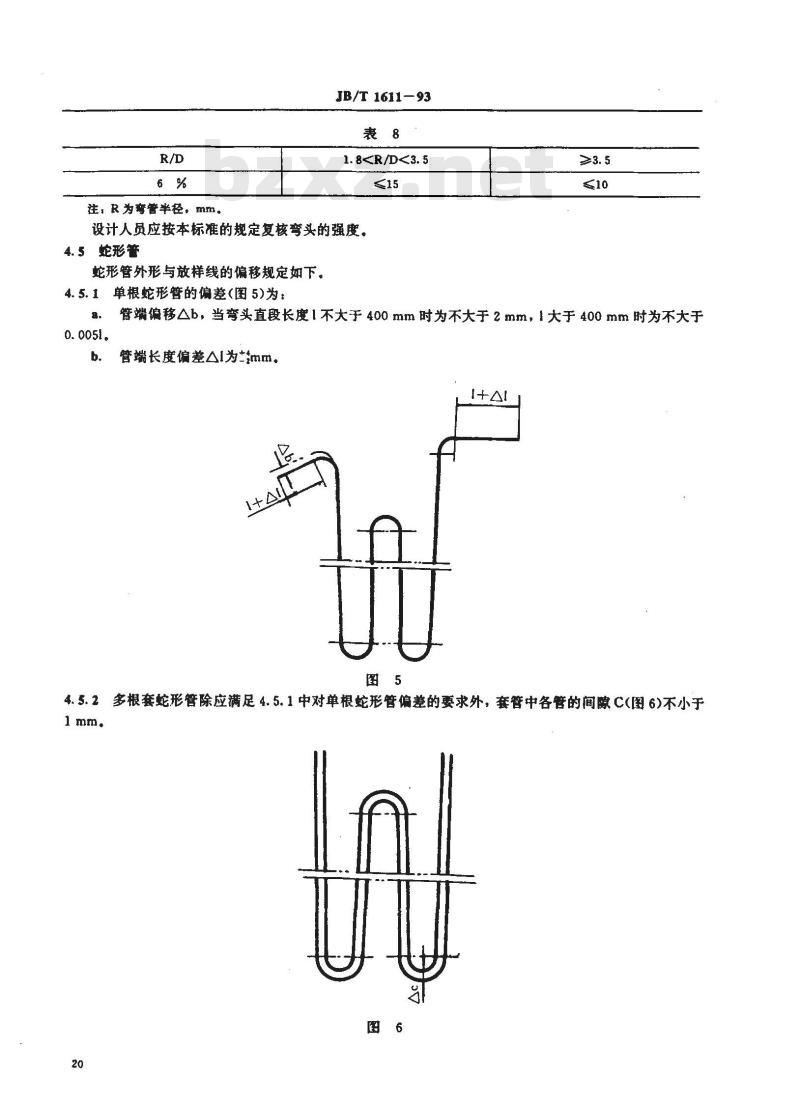

蛇形管外形与放样线的偏移规定如下。4.5.1单根蛇形管的偏差(图5)为:≥3.5

管端偏移△b,当弯头直段长度1不大于400mm时为不大于2mm,1大于400mm时为不大于a.

0.0051。

管端长度偏差△1为=,mm。

4. 5. 2多根套蛇形管除应满足 4. 5. 1 中对单根蛇形管偏差的要求外,套管中各管的间隙 C(图 6)不小于1mm.

4. 6 其他制管件

JB/T 1611— 93

4.6.1公称外径D不大于159mm带平面夸头的管件(图7),其尺寸偏差包括,.

长度偏差△I

弯头颌斜度△a,

管端偏移△b,

尺寸偏差的数值应符合表9的要求。为保证接口位置便于安装,必要时还应对管端距离偏差^,作出规定,A的数值可参考表9。

带空间弯头的管件和公称外径大于159mm带平面弯头的管件,制造厂应在设计图样和工艺文件中对尺寸偏差作出规定,以保证接口位量便于安装。+1

同向弯头

异向弯头

>89~159

JB/T 1611-93

5001000

1000≤2000

20006000

弯制出厂并且需与锅简或集箱连接的管子(图8),外形与放样线的偏差包括:管端长度偏差△!

管端偏移人b;

管段中间移Ac。

外形与放样线的偏差应符合表10的要求。表10

管子类别

受热面管子

连接管Www.bzxZ.net

受热面管子

4.7支吊件

JB/T1611-93

b)连接管

4.7.1横向吊耳(图9)的纵向倾斜度△al和横向倾斜度△a2均不大于2mm。Aa

4.7.2纵向吊耳(图10)的横向倾斜度△a2不大于2mm。23

JB/T 1611 - 93

4.7.3吊耳中心距的偏差(图11)规定如下:两端吊耳中心距P,当P,不大于3m时,△P,不超过士3mm,当P大于3m时△P,不超过士4mm。相邻两只吊耳中心距P的偏差△P不超过士2mm。+AP.

P+△P

4. 8缩颈或扩口

4.8. 1具有缩颈或扩口的管子,缩颈或扩口后管于外径D(图12)与规定值的偏差△D不大于规定值的1%.

a)缩颈

b)扩口

4. 8.2缩颈或扩口处管子中心线的偏移e=0.5(a一b)(图12)不大于缩颈或扩口后管子外径规定值的2%并且不大于 3 mm。

5检查和验收

JB/T 1611—93

管子制成后除按本标准的规定检查和验收外,还应进行以下检查和验收工作。5.1焊接质量检查

管子上的焊缝应按JB/T1613的规定进行检查和验收。5.2通球试验

5.2.1公称外径D不大于60mm的对接接头或弯管应进行通球试验,通球直径d,对接接头根据公称内径d按表11,弯管根据弯管半径R按表12。表11

≥0. 75d

1.4≤R/D<1.8

≥0. 75d

≥0. 80d

1. 8≤R/D<2. 5

2.5≤R/D<3.5

5.2.2弯制后进行焊接的管子,通球试验时球的直径应选用表11和表12中的较小值。5.3光谱检验

≥0. 90d

用合金钢管制成的管子(包括插入管)及其手工焊接方法焊接的焊缝均应逐根逐条进行光谱定性分析以免错用钢材或焊接材料。

5.4水压试验

5.4.1以下管子制成后应进行水压试验,水压试验的方法应符合JB1612的要求:有对接接头的管子;

壁厚不大于5mm没有对接接头但在其上焊有非受压元件的管子,b.

c、壁厚大于5mm没有对接接头但在其上焊有密集非受压元件的管子。以上需作水压试验的管子,除省煤器、过热器和再热器以外,其他部件的管子如果制造质量稳定并经制造厂技术总负贵人批准,可适当减少。5.4.2对接接头用氩弧焊打底、手弧焊盖面并且按JB/T1613中规定的探伤方法经100%检查合格的管子,在制造厂内可免做水压试验。5.4.3经供需双方协商同意,对接接头按JB/T1613中规定的探伤方法经100%检查合格的管子,在制造厂内可免做水压试验。

5.4.4用管子制成的组合件,可在组装后在制造厂内进行水压试验。5.5内部清理

应将管子内部清理干净,不得留有杂物和积水。5.6质量证明书

检查部门应按图样和本标准的规定检查材料和制造质量。全部检查合格后应作出合格标志,并将主要检查项目的检查结果填入锅炉质量证明书。6标志、油漆和包装

6.1标志

管子检查合格后,应逐根在管端标出零件图号或编号,同一序号的管子如果牢固捆扎集装成件发运,可只在每件的明显位置标出零件图号或编号。25

油漆和包装

JB/T1611-93

管子的油漆和包装可参考JB/T1615的规定。附加说明:

本标准由上海发电设备成套设计研究所提出和归口。本标准由锅炉专业标准修订组负费起草。本标准1975年首次发布,1992年第三次修订。自本标准实施之日起,原JB161183《锅炉管子制造技术条件》作废。26

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

锅炉管子制造技术条件

1主题内容与适用范圈

本标准规定了锅炉管子制造、检查验收以及标志、油漆和包装的要求JB/T 1611 - 93

代替 JB 1611—83

本标准适用于固定式热水锅炉和额定蒸汽压力不大于13.7MPa、额定蒸汽温度不大于540℃的固定式蒸汽锅炉,对亚临界压力蒸汽锅炉也可使用。2引用标准

JB 1612

锅炉水压试验技术条件

JB/T1613钢炉受压宽件焊接技术条件JB/T1615钢炉油漆和包装技术条件JB3375

3技术要求

锅炉原材料入厂检验

3.1材料和焊接

3.1.1管子材料的选用应按有奖技术文待的规定,制造管子的材料应符合设计图样要求,材料代用应按规定程序审批。

3.1.2制造管子用的钢材和焊按材料必氧经险部门按JB3375的规定进行入厂检验,未经入厂检验或检验不合格者不准用于生产。

3.1.3管子的焊接工作应符合JB/T1613的要求。3.1.在管子上焊接零件时,如发生熔穿现象不允许焊补,应将该部分切除加装插入管重新焊接。插入管的长度按3.2.3的规定。

3.2拼接

3.2.1水冷壁、对流管束、连按管和锅炉范围内管道等,每根管子全长L的拼接焊缝总数N不超过装1的规定,拼接管子的最短长度不小于500mm。表1

不得拼接

5

3.2.3插入管(指切取检查用或切除有缺陷焊经后补入的管子)的长度不小于300mm。3.2.4穿门孔处弯管焊缝、安装焊缝、插入管焊缝以及特殊结构要求焊缝的数量,均不计入拼接焊缝总数内。

因结构和工作条件的需要不允许拼接的部位(例如焊接刚性梁或支吊架的部位)均应在图样上注3.2.5

3.2.6管子的对接接头应位于管子的直段部分,但压制弯头除外。直管与压制弯头的对接接头允许没有直

机械工业部1993-—06—01批准

1994—01--01 实施

JB/T 1611-93

段,但应有足够的强度裕量足以补偿附加到焊缝上的弯曲应力。3. 2.7除压制考头外,管于对接接头中心至管子弯曲起点或支吊架边缘的距离 1,应符合表 2 的要求:表2

受热面管子

(包括插人管)

热水锅炉和護定蒸汽压力不大于3. 82 MPa 的燕纯姻炉

不小于50mm

额定纯压力大于3.82 MPa的燕

不小于 70 mm

不小于公称外径并且不小于 100 mm,如果焊缝需进行热处理,此距离还应不小于管道公称壁厚的 5 倍。

不小于50mm

个别管子因结构布置上的原因难以满足表2的要求时可适当放宽。不小于70 mm

3.2.8管子弯曲起点至锅简或集箱上连接焊缝边缘的距离1.应符合表2的要求。热水锅炉和额定蒸汽压力小于3.82MPa的蒸汽锅炉,如果因结构布置上的原因难以满足表2的要求时可适当放宽,但最短不小于 20 mm。

3.3表面质量

3.3.1无论是原材料或成品,管子表面的机械损伤如果不超过壁厚下偏差并且无尖锐棱角,允许仔细磨去,如果超过壁厚下偏差时,应按经评定合格的焊接工艺规程进行焊补,焊补后应修磨平整。3. 4 热处理

3.4.1弯头应按规定的工艺规程进行热处理。3.4.2管子焊接(包括返修)工作完成后,应按JB/T1613的规定进行热处理。4

制造和装配公差

4. 1对接接头边缘偏差

对接接头边缘偏差应符合JB/T1613的要求。4. 2对接接头端面燥斜度

管子焊接处的端面颐斜度△(图1)规定如下:f

热水锅炉和额定蒸汽压力不大于 3. 82 MPa的蒸汽锅炉按表 3。17

公称外径D

108

手工焊

机械焊

额定蒸汽压力大于3.82MPa的蒸汽锅炉按表4。表4

公称外径D

60

手工焊

机械焊

管子焊后直线度△W按图2的规定在离焊缝中心50mm处进行测量,△W的数值应符合表5的4. 3. 1

要求。

公称外径D

≤108

每米长度

全长

4.3.2管子对接接头焊后不应在内壁上形成过大的焊瘤,接头处的内径应满足通球试验的要求,4.4弯头

4.4.1弯头内侧外表面的面轮廊度按图3的规定进行测量,的数值应符合表6的要求。轮廊峰的间距应大于48

76

159≤D≤219

273≤D≤325

4.4.2公称外径D大于60mm的弯管应逐根检查弯头的椭圆率。D不大于60mm的弯管对弯头的椭圆率可进行抽查。

椭圆率在按公式(1)进行计算,应符合表7的要求。Dmar—Dmin

-×100 %..

式中:Dm.Daia

一弯头同一断面上的最大和最小外径,见图4,mm表7

注:R为弯管半径,mm.

1. 4

式中;S。—管子的实际壁厚,mmS。-Smm ×100%

Saia——李头上壁厚减薄最大处的壁厚,mm。>2.5

注 R为弯管半径,mm。

JB/T1611-93

1.8

蛇形管外形与放样线的偏移规定如下。4.5.1单根蛇形管的偏差(图5)为:≥3.5

管端偏移△b,当弯头直段长度1不大于400mm时为不大于2mm,1大于400mm时为不大于a.

0.0051。

管端长度偏差△1为=,mm。

4. 5. 2多根套蛇形管除应满足 4. 5. 1 中对单根蛇形管偏差的要求外,套管中各管的间隙 C(图 6)不小于1mm.

4. 6 其他制管件

JB/T 1611— 93

4.6.1公称外径D不大于159mm带平面夸头的管件(图7),其尺寸偏差包括,.

长度偏差△I

弯头颌斜度△a,

管端偏移△b,

尺寸偏差的数值应符合表9的要求。为保证接口位置便于安装,必要时还应对管端距离偏差^,作出规定,A的数值可参考表9。

带空间弯头的管件和公称外径大于159mm带平面弯头的管件,制造厂应在设计图样和工艺文件中对尺寸偏差作出规定,以保证接口位量便于安装。+1

同向弯头

异向弯头

>89~159

JB/T 1611-93

5001000

1000≤2000

20006000

弯制出厂并且需与锅简或集箱连接的管子(图8),外形与放样线的偏差包括:管端长度偏差△!

管端偏移人b;

管段中间移Ac。

外形与放样线的偏差应符合表10的要求。表10

管子类别

受热面管子

连接管Www.bzxZ.net

受热面管子

4.7支吊件

JB/T1611-93

b)连接管

4.7.1横向吊耳(图9)的纵向倾斜度△al和横向倾斜度△a2均不大于2mm。Aa

4.7.2纵向吊耳(图10)的横向倾斜度△a2不大于2mm。23

JB/T 1611 - 93

4.7.3吊耳中心距的偏差(图11)规定如下:两端吊耳中心距P,当P,不大于3m时,△P,不超过士3mm,当P大于3m时△P,不超过士4mm。相邻两只吊耳中心距P的偏差△P不超过士2mm。+AP.

P+△P

4. 8缩颈或扩口

4.8. 1具有缩颈或扩口的管子,缩颈或扩口后管于外径D(图12)与规定值的偏差△D不大于规定值的1%.

a)缩颈

b)扩口

4. 8.2缩颈或扩口处管子中心线的偏移e=0.5(a一b)(图12)不大于缩颈或扩口后管子外径规定值的2%并且不大于 3 mm。

5检查和验收

JB/T 1611—93

管子制成后除按本标准的规定检查和验收外,还应进行以下检查和验收工作。5.1焊接质量检查

管子上的焊缝应按JB/T1613的规定进行检查和验收。5.2通球试验

5.2.1公称外径D不大于60mm的对接接头或弯管应进行通球试验,通球直径d,对接接头根据公称内径d按表11,弯管根据弯管半径R按表12。表11

≥0. 75d

1.4≤R/D<1.8

≥0. 75d

≥0. 80d

1. 8≤R/D<2. 5

2.5≤R/D<3.5

5.2.2弯制后进行焊接的管子,通球试验时球的直径应选用表11和表12中的较小值。5.3光谱检验

≥0. 90d

用合金钢管制成的管子(包括插入管)及其手工焊接方法焊接的焊缝均应逐根逐条进行光谱定性分析以免错用钢材或焊接材料。

5.4水压试验

5.4.1以下管子制成后应进行水压试验,水压试验的方法应符合JB1612的要求:有对接接头的管子;

壁厚不大于5mm没有对接接头但在其上焊有非受压元件的管子,b.

c、壁厚大于5mm没有对接接头但在其上焊有密集非受压元件的管子。以上需作水压试验的管子,除省煤器、过热器和再热器以外,其他部件的管子如果制造质量稳定并经制造厂技术总负贵人批准,可适当减少。5.4.2对接接头用氩弧焊打底、手弧焊盖面并且按JB/T1613中规定的探伤方法经100%检查合格的管子,在制造厂内可免做水压试验。5.4.3经供需双方协商同意,对接接头按JB/T1613中规定的探伤方法经100%检查合格的管子,在制造厂内可免做水压试验。

5.4.4用管子制成的组合件,可在组装后在制造厂内进行水压试验。5.5内部清理

应将管子内部清理干净,不得留有杂物和积水。5.6质量证明书

检查部门应按图样和本标准的规定检查材料和制造质量。全部检查合格后应作出合格标志,并将主要检查项目的检查结果填入锅炉质量证明书。6标志、油漆和包装

6.1标志

管子检查合格后,应逐根在管端标出零件图号或编号,同一序号的管子如果牢固捆扎集装成件发运,可只在每件的明显位置标出零件图号或编号。25

油漆和包装

JB/T1611-93

管子的油漆和包装可参考JB/T1615的规定。附加说明:

本标准由上海发电设备成套设计研究所提出和归口。本标准由锅炉专业标准修订组负费起草。本标准1975年首次发布,1992年第三次修订。自本标准实施之日起,原JB161183《锅炉管子制造技术条件》作废。26

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T7940.4-1995 压配式压注油杯

- JB/T7893.1-1999 立式振动离心机

- JB/T7940.3-1995 旋盖式油杯

- JB/T7987-1999 普通磨料 微晶刚玉

- JB/T1648-1999 湿式多片电磁离合器

- JB/T7899-1999 填充聚四氟乙烯软带导轨 技术条件

- JB/T7952-1995 空气净化器

- JB/T7850-1995 手夹快换接头

- JB/T7938-1999 液压泵站油箱公称容量系列

- JB/T8009.4-1999 机床夹具零件及部件 弧形压块

- JB/T7947-1999 等压式焊炬、割炬

- JB/T7925.2-1995 滑动轴承 多层轴承减摩合金硬度检验方法

- JB/T1625-2002 工业锅炉焊接管孔

- JB/T7946.2-1999 铸造铝硅合金过烧

- JB/T7948.3-1999 熔炼焊剂化学分析方法 高锰酸盐光度法测定氧化锰量

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2