- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 14229-1993 齿轮接触疲劳强度试验方法

标准号:

GB/T 14229-1993

标准名称:

齿轮接触疲劳强度试验方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1993-03-04 -

实施日期:

1993-01-02 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

313.19 KB

标准ICS号:

机械系统和通用件>>21.200齿轮及齿轮传动中标分类号:

机械>>通用零部件>>J17齿轮与齿轮传动

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了测定渐开线圆柱齿轮接触疲劳强度的试验方法,以确定齿轮接触承载能力所需的基础数据。本标准适用于钢,铸铁制造的渐开线圆柱齿轮由齿面点蚀损伤而失效的试验。其它金属齿轮的接触疲劳强度试验可参照使用。 GB/T 14229-1993 齿轮接触疲劳强度试验方法 GB/T14229-1993

部分标准内容:

UDC 621.833.01

中华人民共和国国家标准

GB/T 14229-93

齿轮接触疲劳强度试验方法

Standard of test method for surfaceload capacity of gears

1993-03-04发布

1993-12-01实施

国家技术监督局发布

中华人民共和国国家标准

齿轮接触疲劳强度试验方法

Standard of test method for surfaceload capacity of gears

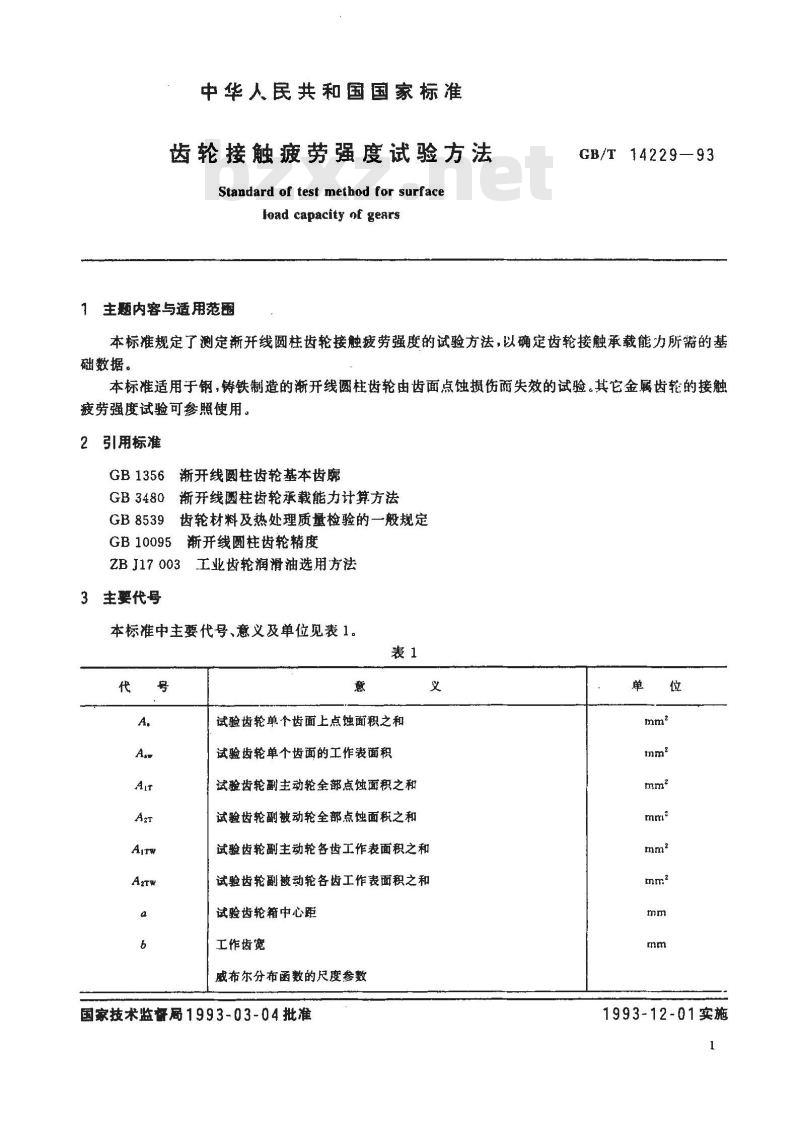

1主题内容与适用范围

GB/T14229—93

本标准规定了测定渐开线圆柱齿轮接触疲劳强度的试验方法,以确定齿轮接触承载能力所需的基础数据。

本标准适用于钢,铸铁制造的渐开线圆柱齿轮由齿面点蚀损伤而失效的试验。其它金属齿轮的接触疲劳强度试验可参照使用。

2引用标准

GB1356渐开线圆柱齿轮基本齿廊GB3480渐开线圆柱齿轮承载能力计算方法GB8539齿轮材料及热处理质量检验的一般规定GB10095渐开线圆柱齿轮精度

2BJ17003工业齿轮润滑油选用方法3主要代号

本标准中主要代号、意义及单位见表1。表1

试验齿轮单个齿面上点蚀面积之和试验齿轮单个齿面的工作表面积试验齿轮副主动轮全部点蚀面积之和试验齿轮副被动轮全部点蚀面积之和义

试验齿轮副主动轮各齿工作表面积之和试验齿轮副被动轮各齿工作表面积之和试验齿轮箱中心距

工作齿宽

威布尔分布函数的尺度参数

国家技术监督局1993-03-04批准单

1993-12-01实施

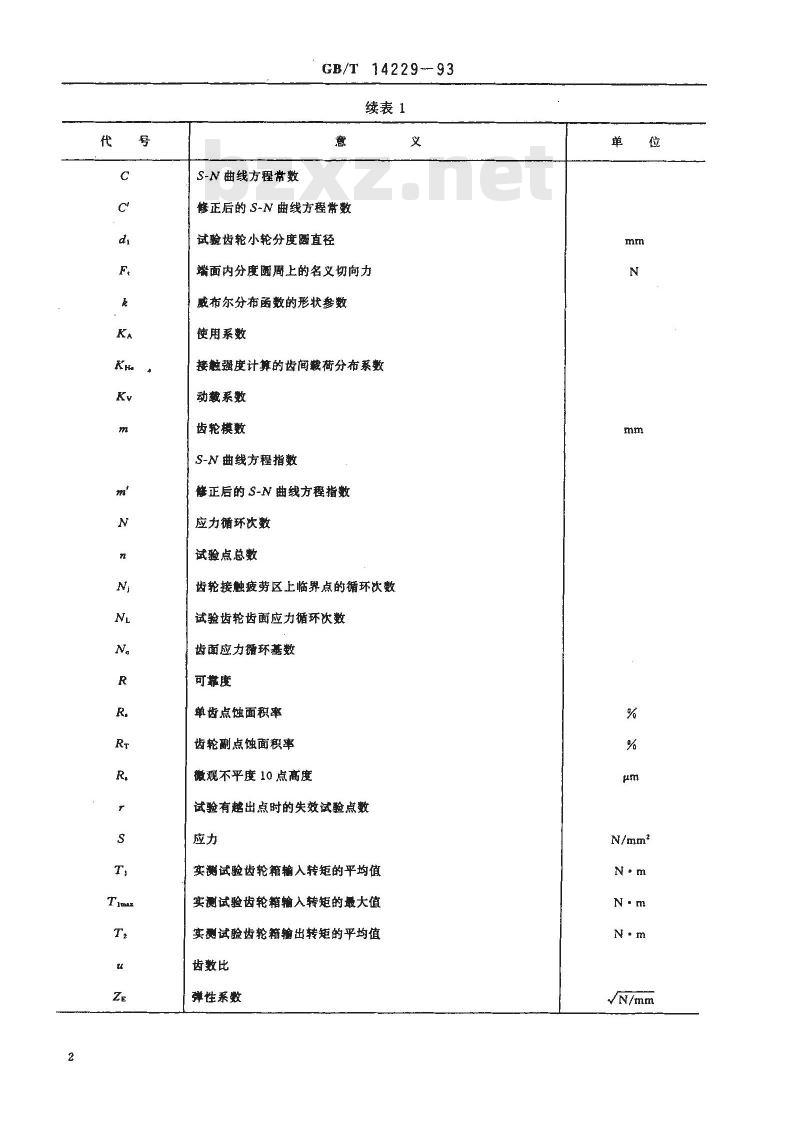

S-N曲线方程常数

GB/T 14229-93

续表1

修正后的 S-N曲线方程常数

试验齿轮小轮分度圆直径

端面内分度圆周上的名义切向力威布尔分布函数的形状参数

使用系数

接触强度计算的齿间载荷分布系数动载系数

齿轮模数

S-N 曲线方程指数

修正后的 S-N 曲线方程指数

应力循环次数

试验点总数

齿轮接触疲劳区上临界点的循环次数试验齿轮齿面应力循环次数

齿面应力循环基数

可靠度

单齿点蚀面积率

齿轮副点蚀面积率

微观不平度10点高度

试验有越出点时的失效试验点数应力

实试验齿轮箱输入转矩的平均值实测试验齿轮箱输人转矩的最大值实测试验齿轮箱输出转矩的平均值齿数比

弹性系数

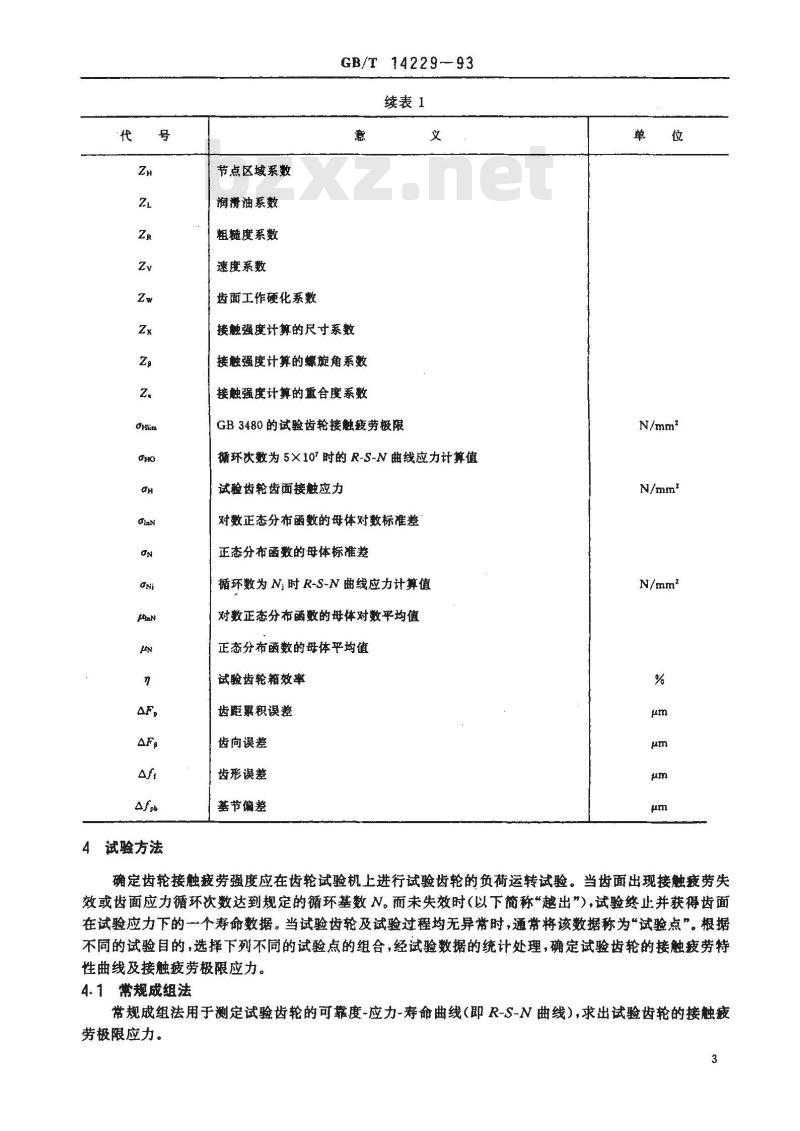

4试验方法

节点区域系数

润滑油系数

粗髓度系数

速度系数

齿面工作硬化系数

GB/T 14229-93

续表1

接触强度计算的尺寸系数

接触强度计算的螺旋角系数

接触强度计算的重合度系数

GB3480的试验齿轮接触疫劳极限义

循环次数为5×10°时的R-S-N曲线应力计算值试验齿轮齿面接触应力

对数正态分布函数的母体对数标准差正态分布函数的母体标准差

循环数为N;时R-S-N曲线应力计算值对数正态分布函数的母体对数平均值正态分布函数的母体平均值

试验齿轮箱效率

齿距累积误差

齿向误差

齿形误差

基节偏差

确定齿轮接触疲劳强度应在齿轮试验机上进行试验齿轮的负荷运转试验。当齿面出现接触疫劳失效或齿面应力循环次数达到规定的循环基数N。而未失效时(以下简称“越出”),试验终止并获得齿面在试验应力下的一个寿命数据。当试验齿轮及试验过程均无异常时,通常将该数据称为“试验点”。根据不同的试验目的,选择下列不同的试验点的组合,经试验数据的统计处理,确定试验齿轮的接触疲劳特性曲线及接触疲劳极限应力。

常规成组法

常规成组法用于测定试验齿轮的可靠度-应力-寿命曲线(即R-S-N曲线),求出试验齿轮的接触疲劳极限应力。

GB/T 1422993

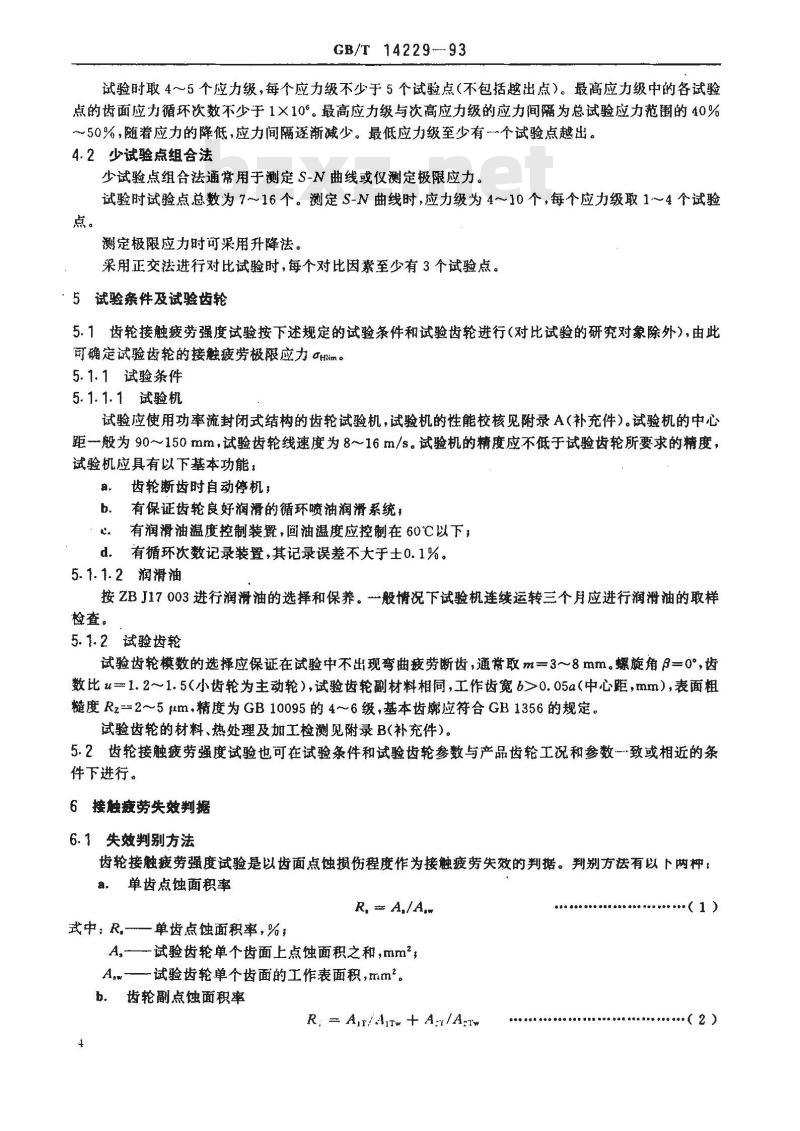

试验时取4~5个应力级,每个应力级不少于5个试验点(不包括越出点)。最高应力级中的各试验点的齿面应力循环次数不少于1×10°。最高应力级与次高应力级的应力间隔为总试验应力范围的40%~50%,随着应力的降低,应力间隔逐渐减少。最低应力级至少有一个试验点越出。4.2少试验点组合法

少试验点组合法通常用于测定S-N曲线或仅测定极限应力试验时试验点总数为716个。测定S-N曲线时,应力级为4~10个,每个应力级取1~4个试验点。

测定极限应力时可采用升降法。采用正交法进行对比试验时,每个对比因素至少有3个试验点。·5试验条件及试验齿轮

5.1齿轮接触疲劳强度试验按下述规定的试验条件和试验齿轮进行(对比试验的研究对象除外),由此可确定试验齿轮的接触疲劳极限应力ain。5.1.1试验条件

5.1.1.1试验机

试验应使用功率流封闭式结构的齿轮试验机,试验机的性能校核见附录A(补充件)。试验机的中心距一般为90~150mm,试验齿轮线速度为8~16m/s。试验机的精度应不低于试验齿轮所要求的精度,试验机应具有以下基本功能:

a,齿轮断齿时自动停机,

b.有保证齿轮良好润滑的循环喷油润滑系统,心。有润滑油温度控制装置,回油温度应控制在60℃以下,d.有循环次数记录装置,其记录误差不大于士0.1%。5.1.1.2润滑油

按ZB J17 003进行润滑油的选择和保养。一般情况下试验机连续运转三个月应进行润滑油的取样检查。

5.1.2试验齿轮

试验齿轮模数的选择应保证在试验中不出现弯曲疲劳断齿,通常取m=3~8mm。螺旋角 β=0,齿数比u=1.2~1.5(小齿轮为主动轮),试验齿轮副材料相同,工作齿宽b>0.05a(中心距,mm),表面粗糙度Rz==2~5μm,精度为GB10095的4~6级,基本齿廊应符合GB1356的规定。试验齿轮的材料、热处理及加工检测见附录B(补充件)。5.2齿轮接触疲劳强度试验也可在试验条件和试验齿轮参数与产品齿轮工况和参数一致或相近的条件下进行。

6接触疲劳失效判据

6.1失效判别方法

齿轮接触疲劳强度试验是以齿面点蚀损伤程度作为接触疲劳失效的判据。判别方法有以卜两种:a。单齿点蚀面积率

R, = A,/A.

式中;R,—单齿点蚀面积率,%,A,—试验齿轮单个齿面上点蚀面积之和,mm2A试验齿轮单个齿面的工作表面积,mm2。b。齿轮副点蚀面积率

R: = A/ATw + A:/A.rw

(2)

式中;Rr-—-齿轮副点蚀面积率,%;GB/T 14229--93

Ar-试验齿轮副主动轮全部点蚀面积之和,mmAzT-—试验齿轮副被动轮全部点蚀面积之和,mm;A1r试验齿轮副主动轮各齿工作表面积之和,mm,A2T——试验齿轮副被动轮各齿工作表面积之和,mm。6.2失效判别准则

6.2.1非表面硬化齿轮,点蚀一般总是在所有齿面上出现。当试验齿轮副的硬度相等或相近时,它们的点蚀损伤极限为:

Rt = 2%

当试验齿轮齿轮副点蚀面积率达到式(3)的点蚀损伤极限时,即判定该齿面失效。3)

6.2.2表面硬化齿轮,包括渗碳、渗氮、碳氮共渗、火焰或感应淬火的齿轮,点蚀一般在少数齿上出现。它们的点蚀损伤极限为:

R, = 4%

Rr 0. 5%

当试验齿轮点蚀面积率达到式(4)或式(5)的点蚀损伤极限时,即判定该齿面失效。(4)

*(5)

6.2.3非表面硬化的试验齿轮循环基数N。=5×10°。表面硬化的试验齿轮循环基数N。≥5×107。当齿面应力循环次数达到循环基数N。,而齿面点蚀损伤程度未达到点蚀损伤极限时,试验停止,判定该试验点越出。

7试验步骤

7.1试验前准备

7.1.1按5.1条进行试验时,试验前应按附录A(补充件)的规定进行齿轮试验机的性能校验。7.1.2清洗试验齿轮后目测检查,齿面不得有腐蚀,锈蚀或其它形式的损伤。对试验齿轮、轮齿及齿面进行编号,

7.1.3试验齿轮安装后应检查齿面接触情况,按5.1条进行试验时,试验机加载至试验载荷,齿面沿工作齿宽方向接触斑点不小于90%,沿齿高方向接触斑点不小于80%。7.2预备性试验

预备性试验是为了确定试验的应力级,一般可通过测定一条S-N曲线来估计疫劳区的应力范围和极限应力,并根据4.1条的要求确定应力级。7.3试验过程的监控

7.3.1试验中应经常检查试验机的运转情况并控制油温。对静态加载的试验机应根据卸载情况确定重新加载的时间间隔,并作详细记录。7.3.2根据试验齿轮的接触应力大小确定齿面检查时间间隔。试验初期可用10倍放大镜观案齿面,发现齿面点蚀损伤后应及时根据损伤形貌及扩展趋势缩短检查的时间间隔,以便难确记录达到齿面点蚀损伤极限时的循环次数。若检查齿面时点蚀面积率已超过点蚀损伤极限,则取该段时间间隔的一半作为该间隔达到齿面失效时的时间。7.3.3对点蚀损伤的形貌,在齿面上的位置、该齿面的齿序号及应力循环次数进行跟踪检查,并作描述和记录。必要时进行复膜或照相。7.3.4在试验过程中,若没有出现齿面点蚀而出现了其它伤,如非正常磨损、胶合等,则应仔细记录它们的变化情况,并应改善润滑条件及运转条件。当出现中等磨损、中等胶合或出现轮齿断齿时,应判为非接触疲劳失效。该数据不能作为试验点。7.4补充试验点

GB/T 14229—93

同一应力级的试验点做完后应进行分布检验【见附录C(补充件)】,若分布函数的线性相关系数不能满足最小值的要求时,需补充试验点。7.5失效分析

8试验齿轮接触应力计算

按下式计算试验齿轮的接触应力:F(u± 1).K.· Ky· Kh.· KH

Zh· Ze. Z.· Z.

Oh = Zv2.ZR.ZWZx V

d,·b·u

式(6)中各代号的意义与取值见GB3480的2.1.2~2.1.3条。注:式(6)计算的接触应力已将试验条件及试验齿轮转换为 GB 3480 所要求的标准状态。9试验数据的统计处理

9.1当试验点总数为n的应力级无越出点时,其寿命值的排序为:N Nu2当试验点总数为n的应力级有越出点,且失效的试验点数为时,其寿命值的排序为:NLI对于任一寿命值Nu的寿命经验分布函数值为:F(Nu) =

F(NL)=

式中:n—试验点总数,

1— 0. 3

i——试验点按寿命值由小到大排列序号,无越出点时i一1,n,有越出点时i一1,r。(6)

·(8)

9.2在未知试验齿轮的寿命分布函数时,一般采用二参数威布尔分布、对数正态分布或正态分布进行分布检验,确定分布类型。三种分布函数分别为:F(NL) = 1 -

p[InNt Mnan

F(N) = 9

F(NL):

式中:Nt-www.bzxz.net

齿面应力循环次数;

威布尔分布函数的尺度参数;

一威布尔分布函数的形状参数;[N

-对数正态分布函数的母体对数平均值,-对数正态分布函数的母体对数标准差,正态分布函数的母体平均值;

正态分布函数的母体标准差。

9.3分布函数曲线的拟合及R-S-N曲线参数的确定见附录C(补充件)。10试验报告

试验报告应包括:

(9)

(10)

(11)

试验目的及要求;

试验方法;

试验条件及试验齿轮,

试验原始数据;

试验数据的处理结果,

损伤分析;

GB/T 14229--93

试验单位、报告人、审核人、日期。A1按试验机的技术指标进行检验。GB/T 14229-93

附录A

齿轮试验机性能校验

(补充件)

A2测定试验齿轮箱的输入输出转矩,并按式(A1)计算试验齿轮箱的效率:T

输入转矩平均值,N·m,

式中:T-

T2-输出转矩平均值,N·m

u试验齿轮副的齿数比。

试验齿轮的使用系数为:

式中Timx

输入转矩最大值,N·m。

在试验载荷范围内,K值不大于1.08。Ti

·(A2)

A3对于静态加载的试验机,还应测量运转过程中的卸载情况。试验机在最高试验载荷级下连续运转,测量和记录输入转矩T,随时间卸载变化情况。当T,的卸载量为该载荷的5%时,测定终止,绘出载荷随时间变化的卸载曲线。在试验过程中可根据卸载曲线确定重新加载的时间间隔,使卸载量不大于试验所加载荷的3%。

A4转矩测量仪器的测量误差不大于士1%。A5准确标定加载载荷,其误差不大于规定载荷的士2%。附录B

试验齿轮的材料,热处理及加工检测(补充件)

B1试验齿轮的同一性

同批试验齿轮必须具有同一性,一般要求选用同炉冶炼的材料,同炉热处理,机加工时要求使用相同的加工设备,采用相同的加工工艺同批完成。B2

试验齿轮的原材料及锻造

试验齿轮的原材料及锻造应有如下记录和检验:材料牌号、生产厂家;

锻造工艺及设备;

材料的化学成分及力学性能;

按GB8539的常规检验项目对原材料及锻造质量进行检验。B3试验齿轮热处理

B3.1齿轮热处理时应设置附加试样同炉处理。试样应能正确反映试验齿轮的热处理质量。8

GB/T14229-93

B3.2试验齿轮热处理应有如下的记录和检验:a。热处理方法及设备;

热处理工艺规程及执行情况,

按GB8539的常规检验项目对热处理质量进行检验。c

B4试验齿轮的机械加工

根据齿轮的精度选择合理的加工工艺及设备。在齿部加工时,应保证齿廊线与齿根圆弧线的圆滑过渡。

试验齿轮的机械加工应有如下的记录:a,

试验齿轮的加工工艺;

齿轮加工机床的型号及参数;

齿轮加工机床的调整参数;

齿轮加工刀具的精度及参数,

齿轮精加工留量,

加工情况记录及分析。

B5试验齿轮精度检测

按照GB10095检验试验齿轮的精度,并记录以下检测数据:a

齿距累积误差△Fp

齿向误差AF

齿形误差△fr

基节偏差Afpe

B6试验齿轮齿面状况检查

试验齿轮加工完毕后,应对其齿面做如下检查:a。采用适当方法(如腐蚀,磁粉和渗透等方法)检查齿面是否有磨削烧伤,磨削裂纹等缺陷,剔除不合格品。

b。碳萍火和碳氮共渗的试验齿轮应测量齿高中部的齿面残余应力,抽样数不少于同批齿轮的20%,必要时测量齿面沿渗碳层深度方向的残余应力分布。c。测量全部试验齿轮的齿面硬度。在试验齿轮上选取3~4个齿作为测量齿,测量齿在齿轮上均布,各测量齿的齿面测量位置相同,测量后按GB8539的规定剔除不合格品。附录C

R-S-N 曲线参数的确定

(补充件)

C1寿命分布函数的拟合与检验

本标准推荐采用最小二乘法进行寿命分布的拟合优度检验,其具体步骤为:a.

由式(8)或(9)计算F(NL)

若按威布尔分布拟合时,则拟合公式为:Inln i-F(N)

= (lnN - Inb)

GB/T14229—93

若按对数正态分布拟合时,则拟合公式为:@-I(F(NL)) -

若按正态分布拟合时,则拟合公式为:1(InN- Man)

@-1(F(NL)) =

b。分布函数的线性相关系数应满足线性相关系数最小值的要求;(C2)

(C3)

当线性相关系数最小值同时满足两种以上分布时,应优先选用线性相关系数绝对值较大的分布;c.确定同一组R-S-N曲线的各应力级应选取同一类型的分布。C2R-S-N 曲线参数的确定

C2.1按确定的寿命分布函数计算不同可靠度R的寿命值。对于威布尔分布,其计算公式为:对于对数正态分布,计算公式为,M o(ln )

(C4)

NL = expLμMan + Onn@(1 - R))对于正态分布,计算公式为:

NL = + a@I(1 - R)

C2.2本标准推荐按公式(C7)拟合 S-N曲线:·N=C

式中:m--S-N曲线方程的指数;C—S-N 曲线方程的常数。

以各应力级相同可靠度的应力寿命作为子样,按公式(C7)用最小二乘法拟合,可以得到一系列不同可靠度的S-N曲线,即R-S-N曲线。C2.3由于在低应力级有寿命越出点,高可靠度S-N曲线通常会失真,此时应根据相关系数出现异常或应用统计学上异常数据判别方法剔除。以余下的S-N曲线为基础,选取4~6个寿命级,按C1条的方法确定定寿命下的极限应力分布,求出各寿命级高可靠度的应力值,确定高可靠度S-N曲线和高可靠度极限应力值。

C3R-S-N 曲线斜度的修正

按式(6)计算ah时,若ZR值不等于1.0,则应修正R-S-N曲线的斜率。修正后的S-N曲线方程参数为:

式中:

[inNj In(5 × 107)

Inah - Indhe

C'=·5×107

接触疲劳区上临界点循环次数。C

5× 10

(C9)

(C10)

修正前后的S-N曲线见图C1。

On(NL=N,)

GB/T14229-~93

图C1S-N曲线斜率的修正

①未修正的S-N曲线 %·Ni=C

②修正后的S-N曲线哨·Ni=C

附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由机械电子工业部郑州机械研究所归口。本标准由郑州机械研究所负责起草。本标准起草人张林、傅德明、易秉、李顺林。5x10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 14229-93

齿轮接触疲劳强度试验方法

Standard of test method for surfaceload capacity of gears

1993-03-04发布

1993-12-01实施

国家技术监督局发布

中华人民共和国国家标准

齿轮接触疲劳强度试验方法

Standard of test method for surfaceload capacity of gears

1主题内容与适用范围

GB/T14229—93

本标准规定了测定渐开线圆柱齿轮接触疲劳强度的试验方法,以确定齿轮接触承载能力所需的基础数据。

本标准适用于钢,铸铁制造的渐开线圆柱齿轮由齿面点蚀损伤而失效的试验。其它金属齿轮的接触疲劳强度试验可参照使用。

2引用标准

GB1356渐开线圆柱齿轮基本齿廊GB3480渐开线圆柱齿轮承载能力计算方法GB8539齿轮材料及热处理质量检验的一般规定GB10095渐开线圆柱齿轮精度

2BJ17003工业齿轮润滑油选用方法3主要代号

本标准中主要代号、意义及单位见表1。表1

试验齿轮单个齿面上点蚀面积之和试验齿轮单个齿面的工作表面积试验齿轮副主动轮全部点蚀面积之和试验齿轮副被动轮全部点蚀面积之和义

试验齿轮副主动轮各齿工作表面积之和试验齿轮副被动轮各齿工作表面积之和试验齿轮箱中心距

工作齿宽

威布尔分布函数的尺度参数

国家技术监督局1993-03-04批准单

1993-12-01实施

S-N曲线方程常数

GB/T 14229-93

续表1

修正后的 S-N曲线方程常数

试验齿轮小轮分度圆直径

端面内分度圆周上的名义切向力威布尔分布函数的形状参数

使用系数

接触强度计算的齿间载荷分布系数动载系数

齿轮模数

S-N 曲线方程指数

修正后的 S-N 曲线方程指数

应力循环次数

试验点总数

齿轮接触疲劳区上临界点的循环次数试验齿轮齿面应力循环次数

齿面应力循环基数

可靠度

单齿点蚀面积率

齿轮副点蚀面积率

微观不平度10点高度

试验有越出点时的失效试验点数应力

实试验齿轮箱输入转矩的平均值实测试验齿轮箱输人转矩的最大值实测试验齿轮箱输出转矩的平均值齿数比

弹性系数

4试验方法

节点区域系数

润滑油系数

粗髓度系数

速度系数

齿面工作硬化系数

GB/T 14229-93

续表1

接触强度计算的尺寸系数

接触强度计算的螺旋角系数

接触强度计算的重合度系数

GB3480的试验齿轮接触疫劳极限义

循环次数为5×10°时的R-S-N曲线应力计算值试验齿轮齿面接触应力

对数正态分布函数的母体对数标准差正态分布函数的母体标准差

循环数为N;时R-S-N曲线应力计算值对数正态分布函数的母体对数平均值正态分布函数的母体平均值

试验齿轮箱效率

齿距累积误差

齿向误差

齿形误差

基节偏差

确定齿轮接触疲劳强度应在齿轮试验机上进行试验齿轮的负荷运转试验。当齿面出现接触疫劳失效或齿面应力循环次数达到规定的循环基数N。而未失效时(以下简称“越出”),试验终止并获得齿面在试验应力下的一个寿命数据。当试验齿轮及试验过程均无异常时,通常将该数据称为“试验点”。根据不同的试验目的,选择下列不同的试验点的组合,经试验数据的统计处理,确定试验齿轮的接触疲劳特性曲线及接触疲劳极限应力。

常规成组法

常规成组法用于测定试验齿轮的可靠度-应力-寿命曲线(即R-S-N曲线),求出试验齿轮的接触疲劳极限应力。

GB/T 1422993

试验时取4~5个应力级,每个应力级不少于5个试验点(不包括越出点)。最高应力级中的各试验点的齿面应力循环次数不少于1×10°。最高应力级与次高应力级的应力间隔为总试验应力范围的40%~50%,随着应力的降低,应力间隔逐渐减少。最低应力级至少有一个试验点越出。4.2少试验点组合法

少试验点组合法通常用于测定S-N曲线或仅测定极限应力试验时试验点总数为716个。测定S-N曲线时,应力级为4~10个,每个应力级取1~4个试验点。

测定极限应力时可采用升降法。采用正交法进行对比试验时,每个对比因素至少有3个试验点。·5试验条件及试验齿轮

5.1齿轮接触疲劳强度试验按下述规定的试验条件和试验齿轮进行(对比试验的研究对象除外),由此可确定试验齿轮的接触疲劳极限应力ain。5.1.1试验条件

5.1.1.1试验机

试验应使用功率流封闭式结构的齿轮试验机,试验机的性能校核见附录A(补充件)。试验机的中心距一般为90~150mm,试验齿轮线速度为8~16m/s。试验机的精度应不低于试验齿轮所要求的精度,试验机应具有以下基本功能:

a,齿轮断齿时自动停机,

b.有保证齿轮良好润滑的循环喷油润滑系统,心。有润滑油温度控制装置,回油温度应控制在60℃以下,d.有循环次数记录装置,其记录误差不大于士0.1%。5.1.1.2润滑油

按ZB J17 003进行润滑油的选择和保养。一般情况下试验机连续运转三个月应进行润滑油的取样检查。

5.1.2试验齿轮

试验齿轮模数的选择应保证在试验中不出现弯曲疲劳断齿,通常取m=3~8mm。螺旋角 β=0,齿数比u=1.2~1.5(小齿轮为主动轮),试验齿轮副材料相同,工作齿宽b>0.05a(中心距,mm),表面粗糙度Rz==2~5μm,精度为GB10095的4~6级,基本齿廊应符合GB1356的规定。试验齿轮的材料、热处理及加工检测见附录B(补充件)。5.2齿轮接触疲劳强度试验也可在试验条件和试验齿轮参数与产品齿轮工况和参数一致或相近的条件下进行。

6接触疲劳失效判据

6.1失效判别方法

齿轮接触疲劳强度试验是以齿面点蚀损伤程度作为接触疲劳失效的判据。判别方法有以卜两种:a。单齿点蚀面积率

R, = A,/A.

式中;R,—单齿点蚀面积率,%,A,—试验齿轮单个齿面上点蚀面积之和,mm2A试验齿轮单个齿面的工作表面积,mm2。b。齿轮副点蚀面积率

R: = A/ATw + A:/A.rw

(2)

式中;Rr-—-齿轮副点蚀面积率,%;GB/T 14229--93

Ar-试验齿轮副主动轮全部点蚀面积之和,mmAzT-—试验齿轮副被动轮全部点蚀面积之和,mm;A1r试验齿轮副主动轮各齿工作表面积之和,mm,A2T——试验齿轮副被动轮各齿工作表面积之和,mm。6.2失效判别准则

6.2.1非表面硬化齿轮,点蚀一般总是在所有齿面上出现。当试验齿轮副的硬度相等或相近时,它们的点蚀损伤极限为:

Rt = 2%

当试验齿轮齿轮副点蚀面积率达到式(3)的点蚀损伤极限时,即判定该齿面失效。3)

6.2.2表面硬化齿轮,包括渗碳、渗氮、碳氮共渗、火焰或感应淬火的齿轮,点蚀一般在少数齿上出现。它们的点蚀损伤极限为:

R, = 4%

Rr 0. 5%

当试验齿轮点蚀面积率达到式(4)或式(5)的点蚀损伤极限时,即判定该齿面失效。(4)

*(5)

6.2.3非表面硬化的试验齿轮循环基数N。=5×10°。表面硬化的试验齿轮循环基数N。≥5×107。当齿面应力循环次数达到循环基数N。,而齿面点蚀损伤程度未达到点蚀损伤极限时,试验停止,判定该试验点越出。

7试验步骤

7.1试验前准备

7.1.1按5.1条进行试验时,试验前应按附录A(补充件)的规定进行齿轮试验机的性能校验。7.1.2清洗试验齿轮后目测检查,齿面不得有腐蚀,锈蚀或其它形式的损伤。对试验齿轮、轮齿及齿面进行编号,

7.1.3试验齿轮安装后应检查齿面接触情况,按5.1条进行试验时,试验机加载至试验载荷,齿面沿工作齿宽方向接触斑点不小于90%,沿齿高方向接触斑点不小于80%。7.2预备性试验

预备性试验是为了确定试验的应力级,一般可通过测定一条S-N曲线来估计疫劳区的应力范围和极限应力,并根据4.1条的要求确定应力级。7.3试验过程的监控

7.3.1试验中应经常检查试验机的运转情况并控制油温。对静态加载的试验机应根据卸载情况确定重新加载的时间间隔,并作详细记录。7.3.2根据试验齿轮的接触应力大小确定齿面检查时间间隔。试验初期可用10倍放大镜观案齿面,发现齿面点蚀损伤后应及时根据损伤形貌及扩展趋势缩短检查的时间间隔,以便难确记录达到齿面点蚀损伤极限时的循环次数。若检查齿面时点蚀面积率已超过点蚀损伤极限,则取该段时间间隔的一半作为该间隔达到齿面失效时的时间。7.3.3对点蚀损伤的形貌,在齿面上的位置、该齿面的齿序号及应力循环次数进行跟踪检查,并作描述和记录。必要时进行复膜或照相。7.3.4在试验过程中,若没有出现齿面点蚀而出现了其它伤,如非正常磨损、胶合等,则应仔细记录它们的变化情况,并应改善润滑条件及运转条件。当出现中等磨损、中等胶合或出现轮齿断齿时,应判为非接触疲劳失效。该数据不能作为试验点。7.4补充试验点

GB/T 14229—93

同一应力级的试验点做完后应进行分布检验【见附录C(补充件)】,若分布函数的线性相关系数不能满足最小值的要求时,需补充试验点。7.5失效分析

8试验齿轮接触应力计算

按下式计算试验齿轮的接触应力:F(u± 1).K.· Ky· Kh.· KH

Zh· Ze. Z.· Z.

Oh = Zv2.ZR.ZWZx V

d,·b·u

式(6)中各代号的意义与取值见GB3480的2.1.2~2.1.3条。注:式(6)计算的接触应力已将试验条件及试验齿轮转换为 GB 3480 所要求的标准状态。9试验数据的统计处理

9.1当试验点总数为n的应力级无越出点时,其寿命值的排序为:N Nu2

F(NL)=

式中:n—试验点总数,

1— 0. 3

i——试验点按寿命值由小到大排列序号,无越出点时i一1,n,有越出点时i一1,r。(6)

·(8)

9.2在未知试验齿轮的寿命分布函数时,一般采用二参数威布尔分布、对数正态分布或正态分布进行分布检验,确定分布类型。三种分布函数分别为:F(NL) = 1 -

p[InNt Mnan

F(N) = 9

F(NL):

式中:Nt-www.bzxz.net

齿面应力循环次数;

威布尔分布函数的尺度参数;

一威布尔分布函数的形状参数;[N

-对数正态分布函数的母体对数平均值,-对数正态分布函数的母体对数标准差,正态分布函数的母体平均值;

正态分布函数的母体标准差。

9.3分布函数曲线的拟合及R-S-N曲线参数的确定见附录C(补充件)。10试验报告

试验报告应包括:

(9)

(10)

(11)

试验目的及要求;

试验方法;

试验条件及试验齿轮,

试验原始数据;

试验数据的处理结果,

损伤分析;

GB/T 14229--93

试验单位、报告人、审核人、日期。A1按试验机的技术指标进行检验。GB/T 14229-93

附录A

齿轮试验机性能校验

(补充件)

A2测定试验齿轮箱的输入输出转矩,并按式(A1)计算试验齿轮箱的效率:T

输入转矩平均值,N·m,

式中:T-

T2-输出转矩平均值,N·m

u试验齿轮副的齿数比。

试验齿轮的使用系数为:

式中Timx

输入转矩最大值,N·m。

在试验载荷范围内,K值不大于1.08。Ti

·(A2)

A3对于静态加载的试验机,还应测量运转过程中的卸载情况。试验机在最高试验载荷级下连续运转,测量和记录输入转矩T,随时间卸载变化情况。当T,的卸载量为该载荷的5%时,测定终止,绘出载荷随时间变化的卸载曲线。在试验过程中可根据卸载曲线确定重新加载的时间间隔,使卸载量不大于试验所加载荷的3%。

A4转矩测量仪器的测量误差不大于士1%。A5准确标定加载载荷,其误差不大于规定载荷的士2%。附录B

试验齿轮的材料,热处理及加工检测(补充件)

B1试验齿轮的同一性

同批试验齿轮必须具有同一性,一般要求选用同炉冶炼的材料,同炉热处理,机加工时要求使用相同的加工设备,采用相同的加工工艺同批完成。B2

试验齿轮的原材料及锻造

试验齿轮的原材料及锻造应有如下记录和检验:材料牌号、生产厂家;

锻造工艺及设备;

材料的化学成分及力学性能;

按GB8539的常规检验项目对原材料及锻造质量进行检验。B3试验齿轮热处理

B3.1齿轮热处理时应设置附加试样同炉处理。试样应能正确反映试验齿轮的热处理质量。8

GB/T14229-93

B3.2试验齿轮热处理应有如下的记录和检验:a。热处理方法及设备;

热处理工艺规程及执行情况,

按GB8539的常规检验项目对热处理质量进行检验。c

B4试验齿轮的机械加工

根据齿轮的精度选择合理的加工工艺及设备。在齿部加工时,应保证齿廊线与齿根圆弧线的圆滑过渡。

试验齿轮的机械加工应有如下的记录:a,

试验齿轮的加工工艺;

齿轮加工机床的型号及参数;

齿轮加工机床的调整参数;

齿轮加工刀具的精度及参数,

齿轮精加工留量,

加工情况记录及分析。

B5试验齿轮精度检测

按照GB10095检验试验齿轮的精度,并记录以下检测数据:a

齿距累积误差△Fp

齿向误差AF

齿形误差△fr

基节偏差Afpe

B6试验齿轮齿面状况检查

试验齿轮加工完毕后,应对其齿面做如下检查:a。采用适当方法(如腐蚀,磁粉和渗透等方法)检查齿面是否有磨削烧伤,磨削裂纹等缺陷,剔除不合格品。

b。碳萍火和碳氮共渗的试验齿轮应测量齿高中部的齿面残余应力,抽样数不少于同批齿轮的20%,必要时测量齿面沿渗碳层深度方向的残余应力分布。c。测量全部试验齿轮的齿面硬度。在试验齿轮上选取3~4个齿作为测量齿,测量齿在齿轮上均布,各测量齿的齿面测量位置相同,测量后按GB8539的规定剔除不合格品。附录C

R-S-N 曲线参数的确定

(补充件)

C1寿命分布函数的拟合与检验

本标准推荐采用最小二乘法进行寿命分布的拟合优度检验,其具体步骤为:a.

由式(8)或(9)计算F(NL)

若按威布尔分布拟合时,则拟合公式为:Inln i-F(N)

= (lnN - Inb)

GB/T14229—93

若按对数正态分布拟合时,则拟合公式为:@-I(F(NL)) -

若按正态分布拟合时,则拟合公式为:1(InN- Man)

@-1(F(NL)) =

b。分布函数的线性相关系数应满足线性相关系数最小值的要求;(C2)

(C3)

当线性相关系数最小值同时满足两种以上分布时,应优先选用线性相关系数绝对值较大的分布;c.确定同一组R-S-N曲线的各应力级应选取同一类型的分布。C2R-S-N 曲线参数的确定

C2.1按确定的寿命分布函数计算不同可靠度R的寿命值。对于威布尔分布,其计算公式为:对于对数正态分布,计算公式为,M o(ln )

(C4)

NL = expLμMan + Onn@(1 - R))对于正态分布,计算公式为:

NL = + a@I(1 - R)

C2.2本标准推荐按公式(C7)拟合 S-N曲线:·N=C

式中:m--S-N曲线方程的指数;C—S-N 曲线方程的常数。

以各应力级相同可靠度的应力寿命作为子样,按公式(C7)用最小二乘法拟合,可以得到一系列不同可靠度的S-N曲线,即R-S-N曲线。C2.3由于在低应力级有寿命越出点,高可靠度S-N曲线通常会失真,此时应根据相关系数出现异常或应用统计学上异常数据判别方法剔除。以余下的S-N曲线为基础,选取4~6个寿命级,按C1条的方法确定定寿命下的极限应力分布,求出各寿命级高可靠度的应力值,确定高可靠度S-N曲线和高可靠度极限应力值。

C3R-S-N 曲线斜度的修正

按式(6)计算ah时,若ZR值不等于1.0,则应修正R-S-N曲线的斜率。修正后的S-N曲线方程参数为:

式中:

[inNj In(5 × 107)

Inah - Indhe

C'=·5×107

接触疲劳区上临界点循环次数。C

5× 10

(C9)

(C10)

修正前后的S-N曲线见图C1。

On(NL=N,)

GB/T14229-~93

图C1S-N曲线斜率的修正

①未修正的S-N曲线 %·Ni=C

②修正后的S-N曲线哨·Ni=C

附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由机械电子工业部郑州机械研究所归口。本标准由郑州机械研究所负责起草。本标准起草人张林、傅德明、易秉、李顺林。5x10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T4100-2015 陶瓷砖

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T50772-2012 木结构工程施工规范

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB50666-2011 混凝土结构工程施工规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB50303-2015 建筑电气工程施工质量验收规范

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2