- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 14231-1993 齿轮装置效率测定方法

标准号:

GB/T 14231-1993

标准名称:

齿轮装置效率测定方法

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1993-03-04 -

实施日期:

1993-01-02 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

193.74 KB

标准ICS号:

机械系统和通用件>>21.200齿轮及齿轮传动中标分类号:

机械>>通用零部件>>J17齿轮与齿轮传动

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了齿轮装置效率的测定方法。本标准适用于传递动力的具有单独箱体的闭式齿轮装置的效率测定,不适用于特殊的或辅助性的齿轮装置,如与传动齿轮装置做成一体的压缩机、泵、发动机以及不以传递动力为主要目的的齿轮装置。本标准允许根据制造厂家和用户之间的协议或订货合同确定的测试方法和条件验收齿轮装置。 GB/T 14231-1993 齿轮装置效率测定方法 GB/T14231-1993

部分标准内容:

中华人民共和国国家标准

齿轮装置效率测定方法

Determination of

efficiency for gear units

1主题内容与适用范围

本标准规穿了齿轮装置效率的测定方法GB/T 14231----

本标准适用于传递动力的!有单独箱体的闭式齿轮装置的效率测定,不适用于特殊的或辅助性的齿轮装置,如与传动齿轮装置做成·体的压缩机、录、发动机以及不以传递动力为主要的的齿轮装置本标准允许根据制造厂家和用户之间的协议或订货合同确定的测试方法和条件验收齿轮装引用标准

转短转速测量仪

ZBY11O

Z.RY111转矩转速传感器

主要代号

本标准主要的代号、名称及其单位见表1表1

单次测量值

测量值的算术平均值

测量次数

剔除具有粗大误差测量值的次数测量值的剩余误差

测量值的标准偏差

测量值的充许误差

国家技术监督局1993-03-04批准义

Nm(r/min)

Xm(rinin)

Nm(r/min)

Nm(r/nin)

Nm(r/min)

1993-12-01实施

4测试仪器

4.1精度等级

测量值的标准误差

效率测肆误差

GB/T14231

续表1

Nn(r/min)

推荐采用ZI3Y110和ZBY111中规定的1级或0.5级的测试仪器,或精度相的其他测试仪器当被测齿轮装置的效率高于98%或要求较高的测试精度时,应使用0.5级的仪器;在机械封闭试验台1测功率损失时,可使用1级仪器。4.2校准

测试使用的仪器需经有关计量部门验定合格,并应在有效期内使用。测试前,应按仪器的使用说明对仪器进行零点调整。5测试要求

测试条件

齿轮装置应按设计要求进行跑合;齿轮装置应按设计要求进行润滑;齿轮装置应在名义载荷下按设计的功率流传输方向进行试验:d.

在恒定转速下使用的齿轮装置,应按名义设计转速进行试验:非恒定转速下使用的齿轮装置,以接近设计转速范围的算术平均值的转速作为试验速度;当要求在不同转速下测定效率时,可根据要求确定试验速度;测试应在齿轮装置设计温度范围内和热平衡状态下进行。在测试中,当每30min的度变化e.

不超过1C时,则认为是热平衡状态;或根据齿轮装置的种类和用途由相应的行业标准确定的热平衡条件作为热平衡状态;

f.试验时,齿轮装置各伸出轴的旋转方向应符合设让要求。5.2齿轮装置与仪器的安装和联结将被试齿轮装置,测试仪器和其他设备按一联结形式安装在试骑台上,其安装利联结形式刘测试精度影响较大,应按第6章测试方法的要求选择联结形式。齿轮装臀出、入轴的轴线位置精度应符合设计要求。齿轮装置与传感器安装时的同轴度,应符合ZBY111中规定的精度要求试验台上其他附件(如联轴器、载荷装置等)的功率损失都将产生系统误差使得效率测量值小于首值,因此,应在测试结果中扣除其附件引起的误差影响。6测试方法

本标准推荐直测功率法和损失功率法。当齿轮装置输入输出两轴线位于同侧平行且效率高于或等于98%时,应优先采用损发功率a.

b.当无法采用损失功率法时,若设计效率值不高于98%,可以采用首测功率法:或者短然设计效准值高于98%,但儿备高准确度的测试设备,不会出现异常结果时,也可采乃直测功率法。6.1直测功率法

GB/T 14231—93

直测功率法是指在齿轮装置试验台上,用仪器直接测量齿轮装置的输入,输出转矩和转速,米确定效率的方法。

6.1.1单台直测功率法

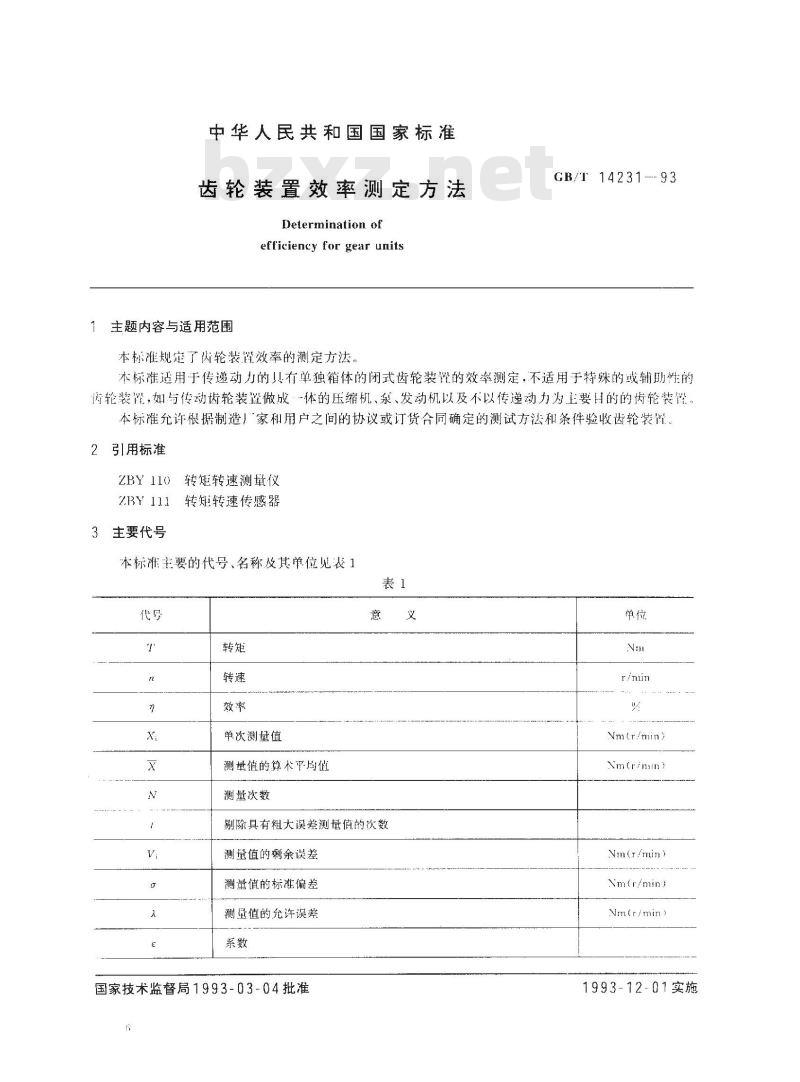

a.联接安装形式是在试验台上,将齿轮装胃安装在两台转矩转速传感器之间.见图1,图1单台直测功率法安装形式框图1驱动装置;2、4一转矩转速传感器;3一齿轮装置;5一载荷装置b

齿轮装置的效率,按式(1)计算:Toano×100%

被测齿轮装置效率,%;

传感器4测得输出轴转矩,Nm;

Tin—传感器2测得输入轴转矩,Nm;neu传感器4测得输出轴转速,r/min;nin一传感器2测得输入轴转速.r/min。6.1.2双台直测功率法

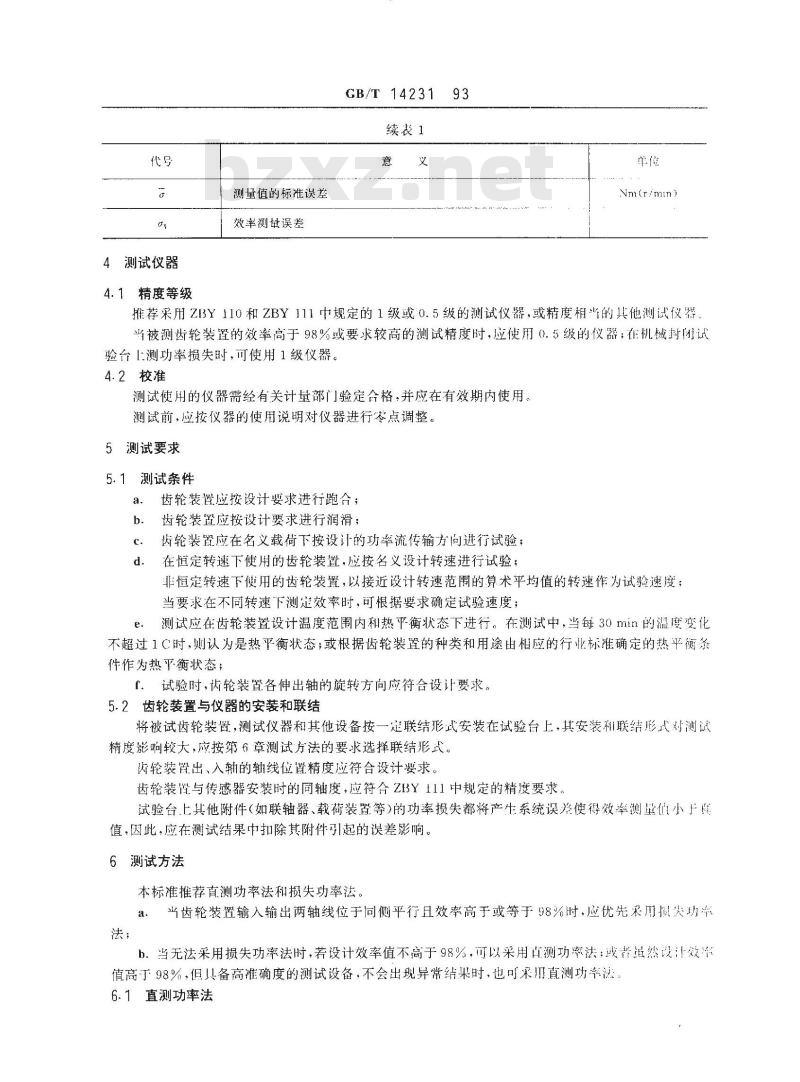

联接安装形式是在试验台上,将两台结构、型号和制造水平完全相同,而日能按设计功率流正反两方向传输功率的齿轮装置(按实际使用时的输出端或输入端相联)安装在两台转矩转速传感器之间,见图2

图2双台直测功率法安装形式框图1驱动装置;2、5转矩转速传感器;3、4齿轮装置;6载荷装置

两台齿轮装置的平均效率按式(2)计算:2=wwW.bzxz.Net

X 100%

(2)

武中:n2—

GB/T 14231-93

两台齿轮装置的平均效率,%;

T-—传感器5测出的输出轴转矩,Nm;T\传感器2测出的输入轴转矩,Nm。6.2损失功率法

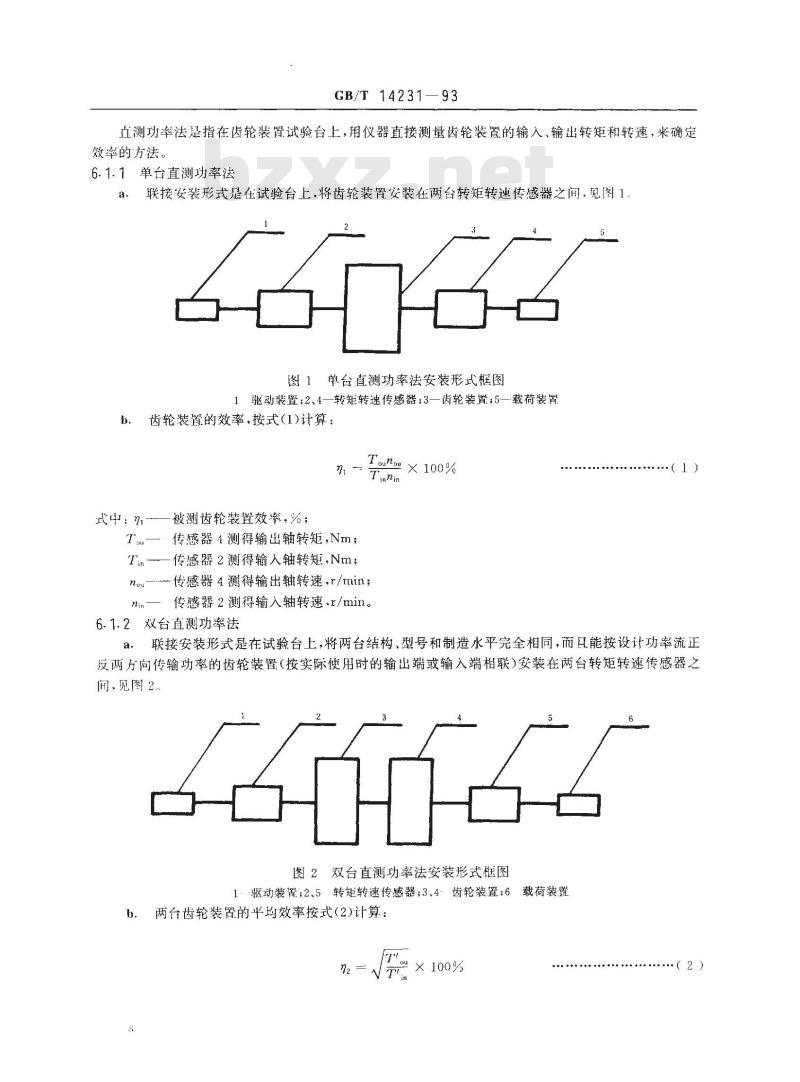

通过测定齿轮装置的损失功率而确定其传动效率的方法称为损失功率法,其测试在机械封闭试验台上进行,如图3。

试验台上安装的被试齿轮装置和陪试齿轮装置应为规格、型号及其制造工艺和制造水平完全相同的齿轮装置,其效率可视为相等,按公式(3)计算效率。1

式中:n-

被测齿轮装置效率;

传感器2测得的转矩,Nm;

T-传感器4测得的转矩Nm;

ni-传感器2测得的转速,r/min;n2-

传感器4测得的转速,r/min;

X 100%

齿轮装置的损失率,损失率足齿轮装罩的损失功率与输入功率之比。Tin

图3损失功率法试验台安装形式框图1-驱动装置;2、4转矩转速传感器;3-陪试齿轮装置;5-被试齿轮装置;6~载荷装价

7测试步骤和数据处理

7.1测试步骤

7.1.1测量前,应按照第4章和第5章1条的测试要求进行准备,3)

7.1.2详细记录仪器的校准情况。以便对测量数据进行必要的修正。7.1.3在规定的测试条件下,同时测取两台测量仪的显示值,测取不少十5~10组的转矩转速数据(次测得的转矩和转速为·组),测量观察时间不得少于10$,读数稳定后记求观察值.填入表2。测试系GB/T14231--93

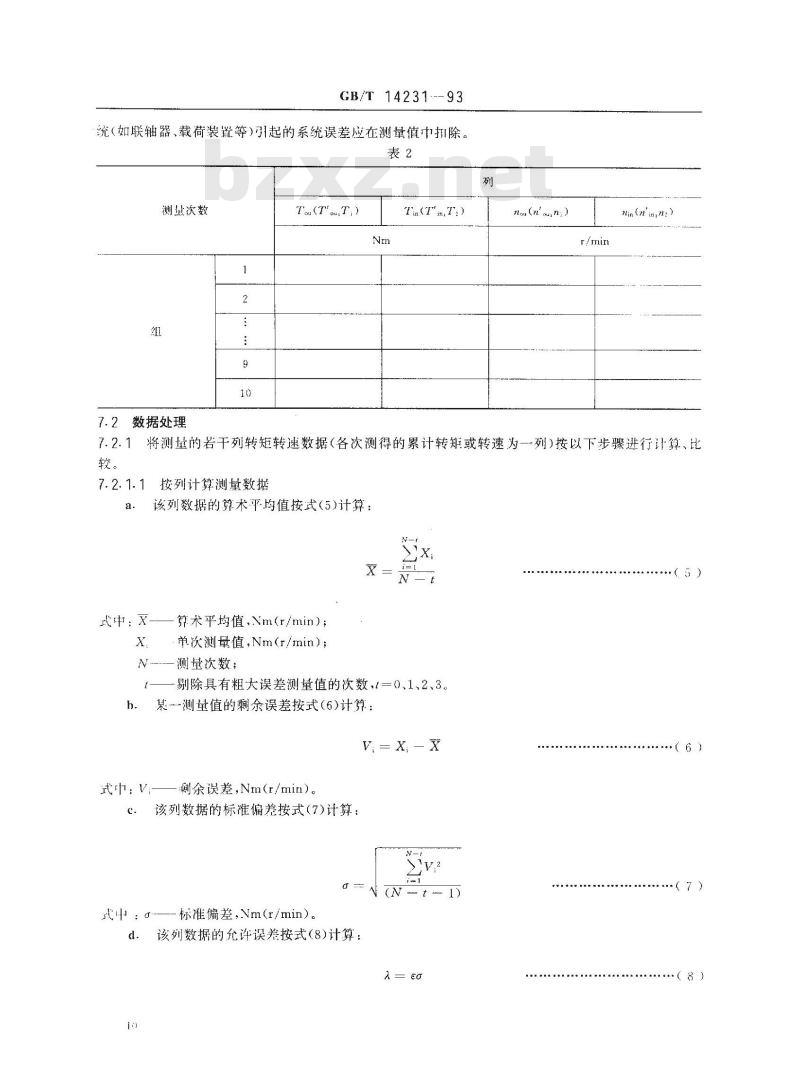

统(如联轴器、载荷装置等)引起的系统误差应在测量值中扣除。表2

测建次数

7.2数据处理

Tou(T'ou,T.)

Ta(Tin,T)

nau(nt'ou.n:)

nin(ninn)

将测量的若干列转矩转速数据(各次测得的累计转矩或转速为一列)按以下步骤进行计算、比

7. 2. 1. 1

按列计算测量数据

该列数据的算术平均值按式(5)计算:>x

式中:x-一算术平均值,Nm(r/min);X

单次测量值,Nm(r/min);

N测量次数;

剔除具有粗大误差测量值的次数,1=0、1、2、3某测量值的剩余误差按式(6)计算:h.

V=X, -x

式中:v.

测余误差,Nm(r/min)。

该列数据的标准偏差按式(7)计算:iv2

式中:g-—-标准偏差,Nm(r/min)。d.该列数据的允许误差按式(8)计算:t)

·(5)

·(6)

式中:>-

允许误差,Nm(r/min);

系数,由表3查得。

GB/T 14231-

7.2.1.2将剩余误差逐个与允许误差进行比较,如果某个测量值的剩余误关超过土入范围.测判为粗大误差。对该列数据每进行轮(按7.2.1.1让算为-轮)计算,允许剔除个具有最人粗大误差的测量值,同时,同组中的另·列同类(转矩炎或转速类)测量值也应剔除。7.2.1.3如果剔除次数超过表4的规定,则应重新进行测试。表4

7.2.1.4每剔除个粗大误差后,应按7.2.1.1和7.2.1.2重新进行计算、比较。7.2.1.5将该列数据处理后所剩测量值按式(5)进行算术平均,得到最终转矩或转速数据。7.2.1.6按式(9)计算该列数据的标准误差v?

N(N-t)(N

7.2.2将处理后的转矩转速数据按照相应的效率公式进行效率计算。7.2.3效率的测量误差

根据所采用的测试方法,将两测试仪器配套后测定的齿轮装置转矩标谁误差!和转速标准误差5.代入以下相应公式,计算效率的测量误差。a.

根据6.1.1条单台直测功率法测定效率的测量误差按式(10)计算:atu?+

式中:αm——效率测误差;

传感器4测定的输出轴转矩标准误差,Nm(r/min);aTin—传感器2测定的输入轴转矩标准误差,Nm(r/min);Onou

传感器4测定的输出轴转速标准误差,Nm(r/min);-传感器2测定的输入轴转速标准误差,Nm(r/min)。+

根据6.1.2条双台直测功率法测定效率的测量误差按式(11)计算:u2=

式中:Ox--效率测量误差:

GB/T 14231—93

\ Tou——传感器5测定的输出轴转矩标准误差,Nm(r/min);a rin-传感器2测定的输入轴转矩标准误差,Nmr/min)。根据6.2条损失功率法测定效率的测量误差按式(12)计算:c.

a+(T

(1 )()

-效率测量误差;

r中: Cu-

orl-—传感器2测定的转矩标准误差,Nm(r/min);r2——传感器4测定的转矩标准误差,Nm(r/min);o.l—-传感器2测定的转速标准误差,Nm(r/min);omz—传感器4测定的转速标准误差,Nm(r/min)。8记录和报告

8.1记录内容

8.1.1轮装罩

名称、型号、制造厂及其主要技术参数、出厂编号及口期;b.

测试条件;

测试方法,安装和联结简图。

测试仪器

测试仪器记录见表5

8.1.3测量数据

按表2记录测量数据。

8.1.4数据处理结果

制造单位

记录各列处理后的最终结果——!转矩和转速数据。

8.1.5其他

测试单位、测试人员、时问和地点。8.2报告内容

测量报告包括下列内容:

第8.1条内容;

转矩效率曲线;

转速效率曲线;

出厂年月

标定单位

和日期

标定等级

齿轮装置效率和测量误差。

附加说明:

GB/T 14231—

本标准由中华人民共和国机械电子工业部提出。本标准出机械电了工业部郑州机械研究所归口并负责起草。本标准主要起草人郭晓群、钱振选、王旭辉、陈令浩。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

齿轮装置效率测定方法

Determination of

efficiency for gear units

1主题内容与适用范围

本标准规穿了齿轮装置效率的测定方法GB/T 14231----

本标准适用于传递动力的!有单独箱体的闭式齿轮装置的效率测定,不适用于特殊的或辅助性的齿轮装置,如与传动齿轮装置做成·体的压缩机、录、发动机以及不以传递动力为主要的的齿轮装置本标准允许根据制造厂家和用户之间的协议或订货合同确定的测试方法和条件验收齿轮装引用标准

转短转速测量仪

ZBY11O

Z.RY111转矩转速传感器

主要代号

本标准主要的代号、名称及其单位见表1表1

单次测量值

测量值的算术平均值

测量次数

剔除具有粗大误差测量值的次数测量值的剩余误差

测量值的标准偏差

测量值的充许误差

国家技术监督局1993-03-04批准义

Nm(r/min)

Xm(rinin)

Nm(r/min)

Nm(r/nin)

Nm(r/min)

1993-12-01实施

4测试仪器

4.1精度等级

测量值的标准误差

效率测肆误差

GB/T14231

续表1

Nn(r/min)

推荐采用ZI3Y110和ZBY111中规定的1级或0.5级的测试仪器,或精度相的其他测试仪器当被测齿轮装置的效率高于98%或要求较高的测试精度时,应使用0.5级的仪器;在机械封闭试验台1测功率损失时,可使用1级仪器。4.2校准

测试使用的仪器需经有关计量部门验定合格,并应在有效期内使用。测试前,应按仪器的使用说明对仪器进行零点调整。5测试要求

测试条件

齿轮装置应按设计要求进行跑合;齿轮装置应按设计要求进行润滑;齿轮装置应在名义载荷下按设计的功率流传输方向进行试验:d.

在恒定转速下使用的齿轮装置,应按名义设计转速进行试验:非恒定转速下使用的齿轮装置,以接近设计转速范围的算术平均值的转速作为试验速度;当要求在不同转速下测定效率时,可根据要求确定试验速度;测试应在齿轮装置设计温度范围内和热平衡状态下进行。在测试中,当每30min的度变化e.

不超过1C时,则认为是热平衡状态;或根据齿轮装置的种类和用途由相应的行业标准确定的热平衡条件作为热平衡状态;

f.试验时,齿轮装置各伸出轴的旋转方向应符合设让要求。5.2齿轮装置与仪器的安装和联结将被试齿轮装置,测试仪器和其他设备按一联结形式安装在试骑台上,其安装利联结形式刘测试精度影响较大,应按第6章测试方法的要求选择联结形式。齿轮装臀出、入轴的轴线位置精度应符合设计要求。齿轮装置与传感器安装时的同轴度,应符合ZBY111中规定的精度要求试验台上其他附件(如联轴器、载荷装置等)的功率损失都将产生系统误差使得效率测量值小于首值,因此,应在测试结果中扣除其附件引起的误差影响。6测试方法

本标准推荐直测功率法和损失功率法。当齿轮装置输入输出两轴线位于同侧平行且效率高于或等于98%时,应优先采用损发功率a.

b.当无法采用损失功率法时,若设计效率值不高于98%,可以采用首测功率法:或者短然设计效准值高于98%,但儿备高准确度的测试设备,不会出现异常结果时,也可采乃直测功率法。6.1直测功率法

GB/T 14231—93

直测功率法是指在齿轮装置试验台上,用仪器直接测量齿轮装置的输入,输出转矩和转速,米确定效率的方法。

6.1.1单台直测功率法

a.联接安装形式是在试验台上,将齿轮装胃安装在两台转矩转速传感器之间.见图1,图1单台直测功率法安装形式框图1驱动装置;2、4一转矩转速传感器;3一齿轮装置;5一载荷装置b

齿轮装置的效率,按式(1)计算:Toano×100%

被测齿轮装置效率,%;

传感器4测得输出轴转矩,Nm;

Tin—传感器2测得输入轴转矩,Nm;neu传感器4测得输出轴转速,r/min;nin一传感器2测得输入轴转速.r/min。6.1.2双台直测功率法

联接安装形式是在试验台上,将两台结构、型号和制造水平完全相同,而日能按设计功率流正反两方向传输功率的齿轮装置(按实际使用时的输出端或输入端相联)安装在两台转矩转速传感器之间,见图2

图2双台直测功率法安装形式框图1驱动装置;2、5转矩转速传感器;3、4齿轮装置;6载荷装置

两台齿轮装置的平均效率按式(2)计算:2=wwW.bzxz.Net

X 100%

(2)

武中:n2—

GB/T 14231-93

两台齿轮装置的平均效率,%;

T-—传感器5测出的输出轴转矩,Nm;T\传感器2测出的输入轴转矩,Nm。6.2损失功率法

通过测定齿轮装置的损失功率而确定其传动效率的方法称为损失功率法,其测试在机械封闭试验台上进行,如图3。

试验台上安装的被试齿轮装置和陪试齿轮装置应为规格、型号及其制造工艺和制造水平完全相同的齿轮装置,其效率可视为相等,按公式(3)计算效率。1

式中:n-

被测齿轮装置效率;

传感器2测得的转矩,Nm;

T-传感器4测得的转矩Nm;

ni-传感器2测得的转速,r/min;n2-

传感器4测得的转速,r/min;

X 100%

齿轮装置的损失率,损失率足齿轮装罩的损失功率与输入功率之比。Tin

图3损失功率法试验台安装形式框图1-驱动装置;2、4转矩转速传感器;3-陪试齿轮装置;5-被试齿轮装置;6~载荷装价

7测试步骤和数据处理

7.1测试步骤

7.1.1测量前,应按照第4章和第5章1条的测试要求进行准备,3)

7.1.2详细记录仪器的校准情况。以便对测量数据进行必要的修正。7.1.3在规定的测试条件下,同时测取两台测量仪的显示值,测取不少十5~10组的转矩转速数据(次测得的转矩和转速为·组),测量观察时间不得少于10$,读数稳定后记求观察值.填入表2。测试系GB/T14231--93

统(如联轴器、载荷装置等)引起的系统误差应在测量值中扣除。表2

测建次数

7.2数据处理

Tou(T'ou,T.)

Ta(Tin,T)

nau(nt'ou.n:)

nin(ninn)

将测量的若干列转矩转速数据(各次测得的累计转矩或转速为一列)按以下步骤进行计算、比

7. 2. 1. 1

按列计算测量数据

该列数据的算术平均值按式(5)计算:>x

式中:x-一算术平均值,Nm(r/min);X

单次测量值,Nm(r/min);

N测量次数;

剔除具有粗大误差测量值的次数,1=0、1、2、3某测量值的剩余误差按式(6)计算:h.

V=X, -x

式中:v.

测余误差,Nm(r/min)。

该列数据的标准偏差按式(7)计算:iv2

式中:g-—-标准偏差,Nm(r/min)。d.该列数据的允许误差按式(8)计算:t)

·(5)

·(6)

式中:>-

允许误差,Nm(r/min);

系数,由表3查得。

GB/T 14231-

7.2.1.2将剩余误差逐个与允许误差进行比较,如果某个测量值的剩余误关超过土入范围.测判为粗大误差。对该列数据每进行轮(按7.2.1.1让算为-轮)计算,允许剔除个具有最人粗大误差的测量值,同时,同组中的另·列同类(转矩炎或转速类)测量值也应剔除。7.2.1.3如果剔除次数超过表4的规定,则应重新进行测试。表4

7.2.1.4每剔除个粗大误差后,应按7.2.1.1和7.2.1.2重新进行计算、比较。7.2.1.5将该列数据处理后所剩测量值按式(5)进行算术平均,得到最终转矩或转速数据。7.2.1.6按式(9)计算该列数据的标准误差v?

N(N-t)(N

7.2.2将处理后的转矩转速数据按照相应的效率公式进行效率计算。7.2.3效率的测量误差

根据所采用的测试方法,将两测试仪器配套后测定的齿轮装置转矩标谁误差!和转速标准误差5.代入以下相应公式,计算效率的测量误差。a.

根据6.1.1条单台直测功率法测定效率的测量误差按式(10)计算:atu?+

式中:αm——效率测误差;

传感器4测定的输出轴转矩标准误差,Nm(r/min);aTin—传感器2测定的输入轴转矩标准误差,Nm(r/min);Onou

传感器4测定的输出轴转速标准误差,Nm(r/min);-传感器2测定的输入轴转速标准误差,Nm(r/min)。+

根据6.1.2条双台直测功率法测定效率的测量误差按式(11)计算:u2=

式中:Ox--效率测量误差:

GB/T 14231—93

\ Tou——传感器5测定的输出轴转矩标准误差,Nm(r/min);a rin-传感器2测定的输入轴转矩标准误差,Nmr/min)。根据6.2条损失功率法测定效率的测量误差按式(12)计算:c.

a+(T

(1 )()

-效率测量误差;

r中: Cu-

orl-—传感器2测定的转矩标准误差,Nm(r/min);r2——传感器4测定的转矩标准误差,Nm(r/min);o.l—-传感器2测定的转速标准误差,Nm(r/min);omz—传感器4测定的转速标准误差,Nm(r/min)。8记录和报告

8.1记录内容

8.1.1轮装罩

名称、型号、制造厂及其主要技术参数、出厂编号及口期;b.

测试条件;

测试方法,安装和联结简图。

测试仪器

测试仪器记录见表5

8.1.3测量数据

按表2记录测量数据。

8.1.4数据处理结果

制造单位

记录各列处理后的最终结果——!转矩和转速数据。

8.1.5其他

测试单位、测试人员、时问和地点。8.2报告内容

测量报告包括下列内容:

第8.1条内容;

转矩效率曲线;

转速效率曲线;

出厂年月

标定单位

和日期

标定等级

齿轮装置效率和测量误差。

附加说明:

GB/T 14231—

本标准由中华人民共和国机械电子工业部提出。本标准出机械电了工业部郑州机械研究所归口并负责起草。本标准主要起草人郭晓群、钱振选、王旭辉、陈令浩。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB50367-2013 混凝土结构加固设计规范

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2