- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 建筑材料行业标准(JC) >>

- JC/T 921-2003 蒸压加气混凝土切割机

标准号:

JC/T 921-2003

标准名称:

蒸压加气混凝土切割机

标准类别:

建筑材料行业标准(JC)

标准状态:

现行-

发布日期:

2003-09-20 -

实施日期:

2003-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

315.05 KB

标准ICS号:

91.110中标分类号:

建材>>建材机械与设备>>Q92水泥与水泥制品设备

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了蒸压加气混凝土切割机的分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存等内容.本标准适用于正常工况下工作的蒸压加气混凝土切割机(以下简称切割机). JC/T 921-2003 蒸压加气混凝土切割机 JC/T921-2003

部分标准内容:

ICS91.110

备案号:12769—2003

中华入民共和国建材行业标准

JC/T921—2003

蒸压加气混凝土切割机

Cutting machine for autoclaved aerated concrete2003-09-20发布

2003-12-01实施

中华人民共和国国家发展和改革委员会元准

各类标准行业法料鱼下车

本标准参考国外引进技术及国内开发的产品的基本技术要求制定。本标准的附录A是提示的附录

本标准由国家建筑材料工业机械标准化技术委员会提出并归口。本标准负责起草单位:北京市建筑材料工业设计研究院。JC/T 921-—2003

本标准参加起草单位:北京市加气混凝土厂、常州天元工程机械有限公司、常州建材设备制造厂、陕西省玻璃纤维机械厂、陕西农房建材设备制造有限公司、四川峨嵋兴德机械有限公司、甘肃兴达石油化工机械制造厂。

本标准主要起草人:吴国栋、张思成、朱永勤、罗春、徐建平、左元龙、张均、崔新德、熊建友、张刚。

各类标准行

1范围

蒸压加气混凝士切割机

JC/T921—2003

本标准规定了蒸压加气混凝土切割机的分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存等内容。

本标准适用于正常工况下工作的蒸压加气混凝土切割机(以下简称切割机)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB191—2000包装储运图示标志

优质碳索结构钢技术条件

GB/T699-—1999#

8气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T985—1988

铸造铜合金技术条件(neqISO1338:1997)GB/T1176-1987

形状和位置公差末注公差值(eqvISO276821989)GB/T1184—1996

GB/T1348—1988

GB/T1804—2000

GB/T3766—2001

GB/T3768-—1996

GB/T6417—1986

GB/T7932—1987

GB/T8923—1988

GB/T9286—1998

GB/T9438—1999

GB/T9439-1988

球墨铸铁件

一般公差未注公差的线性和角度尺寸的公差(eqvISO2768.1:1989)液压系统通用技术条件(neqISO4413:1979)声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(eqvISO3746:1995)

金属熔化焊焊缝缺陷分类及说明(eqvISO6520:1982)气动系统通用技术条件(negISO4414:1982)涂装前钢材表面锈蚀等级和除锈等级(egvISO8501-1:1988)色漆和清漆漆膜的划格试验(eqISO2409:1992)铝合金铸件技术条件

灰铸铁件

GB/T10095--2001

GB/T11352—1989

GB/T11968—1997

GB/T13306-1991

渐开线圆柱齿轮精度(egvISO1328:1975)一般工程用铸造碳钢件(negISO3755:1975)蒸压加气混凝土砌块(neqDIN4165:1986)标牌

机电产品包装通用技术条件

GB/T13384—1992

5蒸压加气混凝土板(negJISA5416:1985)GB15762--1995

GB16754—1997机械安全急停设计原则GB50054—1995

低压配电装置及线路设计规范

电气装置安装工程电缆线路施工及验收规范GB50168—1992

GB50169—1992

电气装置安装工程接地装置施工及验收规范3机械设备安装工程施工及验收通用规范GB50231-1998

各美标准行业造料免费

JC/T921—2003

GBJ232—1988电气装置安装工程施工及验收规范JB/T5995—1992机电产品使用说明书编写规定JB/T7943.2—1999润装置及元件检查验收规则JB/T7949—1999钢结构焊缝外形尺寸3分类

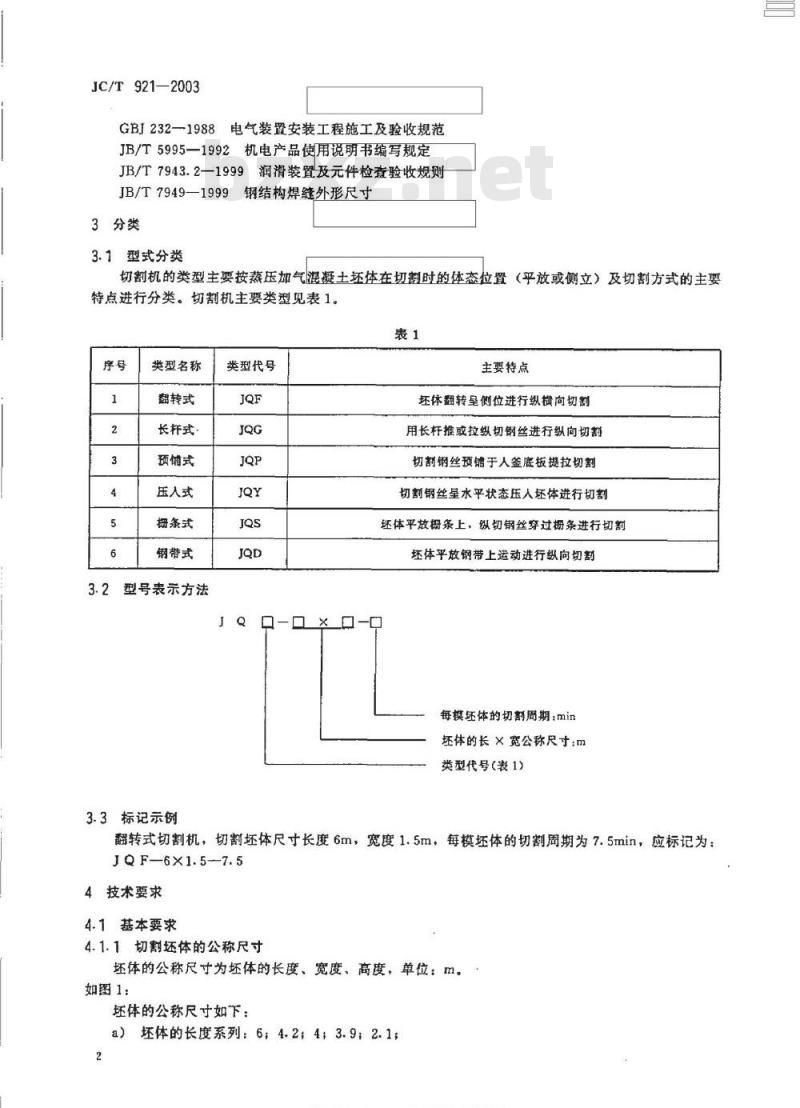

3.1型式分类

切割机的类型主要按蒸压加气混凝土坏体在切割时的体态位置(平放或侧立)及切割方式的主要特点进行分类。切割机主要类型见表1。表1

类型名称

翻转式

长杆式

预销式

压人式

栅条式

钢带式

型号表示方法

3.3标记示例

类型代号

主要特点

坏体翻转呈侧位进行纵横向切割用长杆推或拉纵切钢丝进行纵向切割切割钢丝预罐于人签底板提拉切割切割钢丝呈水平状态压人坏体进行切割还体平放栅条上,纵切钢丝穿过栅条进行切割坏体平放钢带上运动进行纵向切割每模坏体的切割周期:min

坏体的长×宽公称尺寸:m

类型代号(表1)

翻转式切割机,切割坏体尺寸长度6m,宽度1.5m,每模坏体的切割周期为7.5min,应标记为:JQF—6X1.5-7.5

4技术要求

4.1基本要求

4.1.1切割坏体的公称尺寸

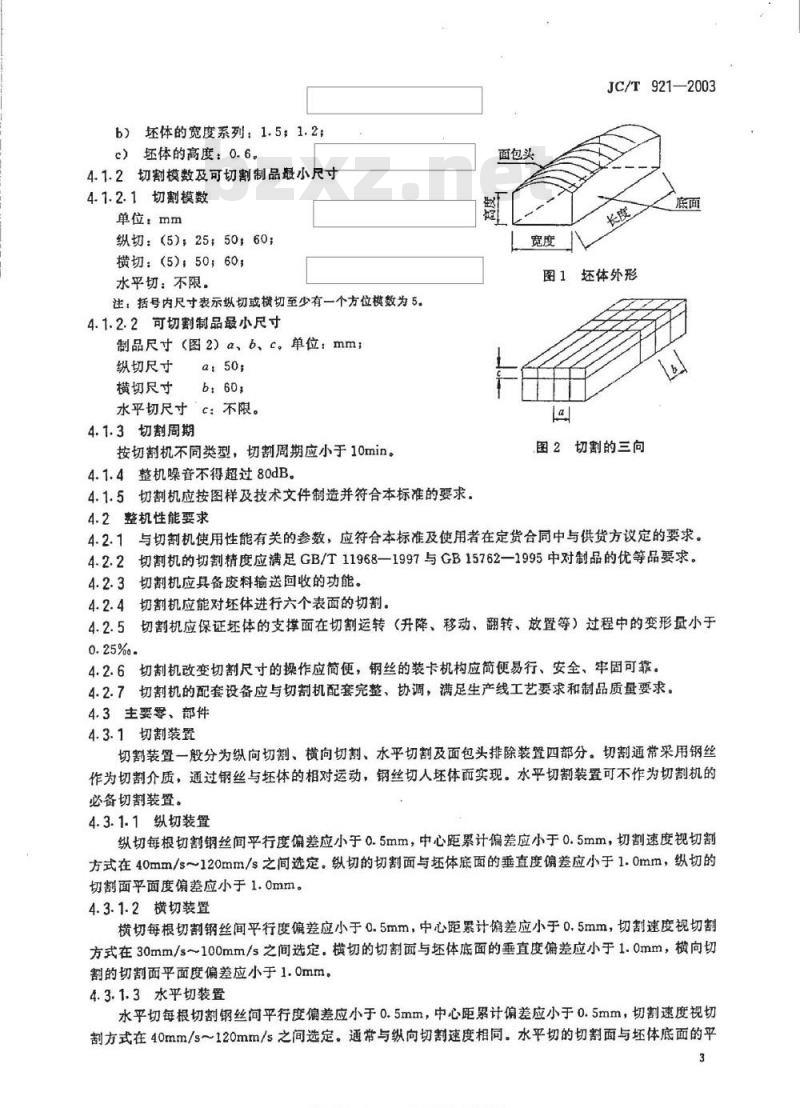

坏体的公称尺寸为坏体的长度、宽度、高度,单位:m。如图1:

坏体的公称尺寸如下:

a)坏体的长度系列:6;4.24;3.9;2.1;2

b)坏体的宽度系列:1.5;1.2;c)坏体的高度:0.6。

4.1.2切割模数及可切割制品最小尺寸4.1.2.1切割模数

单位:mm

纵切:(5)25;50;60

横切:(5);50;60

水平切:不限。

注:括号内尺寸表示纵切或横切至少有一个方位模数为5.4.1.2.2可切割制品最小尺寸

制品尺寸(图2)a、b、c,单位:mm;纵切尺寸

横切尺寸

水平切尺寸c:不限。

4.1.3切割周期

按切割机不同类型,切割周期应小于10min。4.1.4整机噪音不得超过80dB。

4.1.5切割机应按图样及技术文件制造并符合本标准的要求。面包头

JC/T921—2003

图1坏体外形

图2切割的三向

4.2整机性能要求

4.2.1与切割机使用性能有关的参数,应符合本标准及使用者在定货合同中与供货方议定的要求。4.2.2切割机的切割精度应满足GB/T11968—1997与GB15762—1995中对制品的优等品要求。4.2.3切割机应具备废料输送回收的功能。4.2.4切割机应能对坏体进行六个表面的切割。4.2.5切割机应保证坏体的支撑面在切割运转(升降、移动、翻转、放置等)过程中的变形量小于0.25%

4.2.6切割机改变切割尺寸的操作应简便,钢丝的装卡机构应简便易行、安全、牢固可靠。4.2.7切割机的配套设备应与切割机配套完整、协调,满足生产线工艺要求和制品质量要求。4.3主要零、部件

4.3.1切割装置

切割装置一般分为纵向切割、横向切割、水平切割及面包头排除装置四部分。切割通常采用钢丝作为切割介质,通过钢丝与坏体的相对运动,钢丝切人坏体而实现。水平切割装置可不作为切割机的必备切割装置。

4.3.1.1纵切装置

纵切每根切割钢丝间平行度偏差应小于0.5mm,中心距累计偏差应小于0.5mm,切割速度视切割方式在40mm/s~120mm/s之间选定。纵切的切割面与坏体底面的垂直度偏差应小于1.0mm,纵切的切割面平面度偏差应小于1.Omm。4.3.1.2横切装置

横切每根切割钢丝间平行度偏差应小于0.5mm,中心距累计偏差应小于0.5mm,切割速度视切割方式在30mm/s~100mm/s之间选定,横切的切割面与坏体底面的垂直度偏差应小于1.0mm,横向切割的切割面平面度偏差应小于1.0mm。4.3.1.3水平切装置

水平切每根切割钢丝间平行度偏差应小于0.5mm,中心距累计偏差应小于0.5mm,切割速度视切割方式在40mm/s~120mm/s之间选定。通常与纵向切割速度相同。水平切的切割面与坏体底面的平3

各美标准行业造料免费下车

JC/T921-2003

行度偏差应小于1.0mm,水平切的切割面平面度偏差应小于1.0mm。4.3.1.4面包头排除装置

切割机应设置面包头排除装置,切除方式根据切割机形式选择确定。排除面包头后,应使切除面的质量满足GB/T11968—1997及GB/T15762—1995的要求4.3.2切割钢丝直径

不同的切割形式采用不同的切割钢丝。切割钢丝分为复合与不复合两种型式。不复合钢丝直径可在0.5mm~1.2mm之间选定,复命钢丝最大外径应小手2mm,4.3.3切割钢丝的摆动装置

横切时,切割机宜设置钢丝摆动装置,摆动频率2Hz~10Hz,摆幅10mm~100mm。4.3.4切割钢丝的张紧装置

切割机应设置钢丝张紧装置,张紧力应可调整且安装方便。4.3.5倒角、槽、样加工装置

切割机可设置制品加工装置,在切割中同时完成付制品倒角、槽、样的加工。4.3.6切割机应设有缓冲、慢速或变速运行机构。4.3.7切割废料输送装置

切割机应设置废料输送装置,以便废料回收利用。4.3.8如用开式齿轮传动,则齿轮副精度不低于GB/T10095一2001中的8级。4.3.9机械加工件的未注公差应符合GB/T1804一2000中m级要求,非加工表面及型钢焊接件、铸件的非机械加工表面应符合GB/T1804一2000中c级要求。4.3.10机械加工件的未注形状及位置公差,按GB/T1184-1996中k级制造。4.4材料及热处理

4.4.1材质要求

灰铸铁件质量应符合GB/T9439—1998的要求;a)

球墨铸铁件应符合GB/T1348—1988的要求;b)

钢铸件应符合GB/T11352—1989的要求;铸造钢合金件应符合GB/T1176—1987的要求;d)

各轴类零件的材质不低于GB/T699—1999中35钢的要求;e)

铝合金铸件应符合GB/T9438—1999的要求;f

主要铸铁件如切割台、轴承座、齿轮箱、皮带轮等应进行时效处理;g)

其他零件的材料应符合图样中的材料牌号,其材质应符合相应的要求。h)

4.4.2主要轴类、导向柱类零件材质选择应不低于GB/T699—1999中35钢的要求,并调质处理;链轮、齿轮和齿条等关键传动件的材质选择应不低于GB/T699一1999中45钢的要求,并进行调质热处理或进行相应淬火热处理,调质硬度应在HB255~217;率火硬度应在HRC45~52。4.4.3重要构件的钢材在涂装前应进行表面除锈处理,应符合GB/T8923—1998中的BSa2级或BSt2级的要求。

4.5焊接

4.5.1钢结构件焊接焊缝及外形尺寸应符合JB/T7949-1999的要求,普通焊缝坡口应符合GB/T985--1988的要求,特殊接头应在图样上注明。4.5.2焊缝外部检查不应有目测可见的明显缺陷,这些缺陷按GB/T6417一1986的分类为:裂纹、空穴、固体夹杂未溶合和未焊接形状缺陷及其他缺陷。4.6装配和安装

4.6.1切割机的装配和安装,应符合设计图纸及GB50231—1998的要求。4.6.2传动链中各部件的联接,同一轴线的偏斜角不应大于有关规范允许的安装误差。4

4.6.3各运动部件须运行平稳、灵活,无卡滞、无冲击和异常声响等非正常现象。4.7润滑和密封

4.7.1润滑系统及装置应符合JB/T7943.2-1999的要求4.7.2设备应配有润滑图,润滑点应有标志,润滑点的位置应便于安全接近。4.7.3各密封处应密封良好。

4.8电器设备

4.8.1电器设备的选用原则

4.8.1.1一般应采用交流传动交流控制系统。4.8.1.2操纵设备应采用联合控制台。4.8.1.3电器配套产品要有产品合格证,并符合相关产品标准。4.8.2电器设备的安装

4.8.2.1切割机上电器设备的安装,须符合GBJ232-1988的要求。JC/T921-2003

4.8.2.2安装在切割机各部位的电器设备,应能方便和安全的维修。走台上和电器室内的电器设备前一般应留有600mm以上的通道,特殊情况允许适当缩小,但不应小于500mm。4.8.3导线及其数设

4.8.3.1线路敷设应符合GB50168—1992及GB50054-—1995的要求。4.8.3.2切割机须采用铜芯、多股、有护套的绝缘导线,控制室内允许采用无护套的铜芯、多股、塑料绝缘导线。

4.8.3.3切割机上的电线应数设于线槽或金属管中,在线槽或金属管不便敷设或有相对移动的场合,可穿过金属软管敷设。电缆允许直接数设。但在有机械损伤、化学腐蚀、油污侵蚀的地方应有防护措施。

4.9气动、液压装置

4.9.1液压系统应符合GB/T3766-—2001的要求。4.9.2气动系统应符合GB/T7932—1987的要求。4.10外观

4.10.1切割机面漆应均匀、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严重流挂等缺陷。

4.10.2油漆漆膜厚度,每层为25μm—35m,总厚为75μm-105mm。4.10.3漆膜附着力应符合GB/T9286—1988中一级的要求。4.11使用环境

4.11.1切割机安装使用地点的海拔高度或环境温度条件较差时,应对相关零部件进行设计校核。4.11.2

切割机的正常工作温度:

高温条件:<40℃

低温条件:>5℃。

4.11.3切割机可切割的坏体强度宜在0.1MPa~0.5MPa之间。4.12安全、卫生要求

4.12.1切割机应设置紧急制动安全装置及紧急断电保护开关,并应符合GB16754一1997的要求。4.12.2切割机电气装置接地应符合GB50169—1992的要求。4.12.3切割机的平台、检修通道、地坑等应设防护设施。外露的、有可能伤人的活动零部件应装设安全防护罩。Www.bzxZ.net

5试验方法

5.1目测检查

准搜图

各标准行业造免费下

JC/T921-2003

目测检查外观质量、各机构、电器设备、安全装置、制动器、控制器和信号系统:切割机金属结构及其连接件、梯子,通道和走台以及所有的防护装置等是否符合要求。检查时,不必拆开任何部件,但应打开在正常维护和检查时应打开的盖子:目测检查还应包括检查必备的证书。5.2支撑面变形量检查(4.2.5),在支撑面有效部位加入均布等效载荷,用经纬仪、钢板尺测量。5.3切割钢丝间平行度偏差及中心距累计偏差检查(4.3.1.1、4.3.1.2、4.3.1.3),用经纬仪、钢板尺及钢卷尺测量。

5.4纵切的切割面与坏体底面的垂直度偏差检查(4.3.1.1、4]3.1.2),用经纬仪、钢板尺测量。5.5切割面的平面度偏差检查(4.3.1.1、4.3.1.2、4.3.1.3),用经纬仪、钢板尺在切割钢丝运动轨迹面分五工位均布测量。

5.6液压系统管路及气动系统管路按GB50231一1998中第六、七章进行。采用溢流阀调压时,溢流阀压力应取为系统工作压力的110%。采用分流阀调压时,不平衡度小于3%。5.7密封装置应保证系统压力为工作压力的130%时无泄露,保压120min时压降不超过系统试验压力的10%。

5.8噪声检查(4.1.4),按GB/T3768—1996要求检测。5.9试车方法

5.9.1空载试车

5.9.1.1在使用现场对设备安装调试后,整机作空载试车。5.9.1.2检查各润滑部位是否按要求标号加足润滑油,各紧固件是否紧固。5.9.1.3分部件点动试车未见异常现象后,再按生产程序空载试车10个循环。检查机器的运转性能是否符合本标准的要求。

5.9.2负载试车

5.9.2.1空车试验合格后进行负载试车10个循环。5.9.2.2检查机器运转情况,应符合本标准的要求。6检验规则

产品检验分为出厂检验和型式检验。6.1出厂检验

6.1.1每台切割机都应按产品图样、本标准第4章(4.2.2、4.3.1.4、4.11除外)以及7.1、7.2.1、7.2.2、7.2.3、7.2.5进行逐项检验,检查合格后签发产品合格证。6.1.2分别开动各个机构,进行空运转试验,试验的累计时间不少于30min。6.2型式检验

6.2.1型式检验应对本标准的全部要求进行检验。6.2.2有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;b)

正常生产时,每5台一批,每批抽一台进行型式检验,)

d)产品停产两年以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量技术监督机构提出进行型式检验的要求时。6.2.3如制造厂没有条件进行试验,则应到用户使用现场亲自作型式检验。6.2.4进行型式检验的切割机,应由制造厂的质量检验部门或国家质量监督机构根据实际情况按型式种类等方面进行调配。

6.3判定规则

JC/T921--2003

检验项目4.1.1、4.1.2、4.1.3、4.1.4中任一项不符合要求,该产品判为不合格。其余检查项目中10%以上不符合要求时,该产品亦判为不合格。7标志、包装、运输和贮存

7.1标志

在切割机机体的显著位置设置阴显的标牌。标牌应符合GB/T13306—1991的要求。标牌上的内容、术语及其排列顺序应符合下列规定:商标、产品名称;

产品型号:

制造编号;

制造日期;

标准代号;

制造厂(商)名称。

包装、运输和贮存

切割机的包装、运输和贮存应符合GB191—2000及GB/T13384—1992的要求。7.2.1

在切割机第1号包装箱内应有下列随机文件:合格证;

使用说明书;

装箱单,

安装图;

其他有关的技术文件。

产品使用说明书的编写应符合JB/T5995-1992的要求。产品应贮存在干燥的环境中。

包装应符合交通部门运输和装卸的要求,且采取必要的防护措施。能图

m各季掘准行业造料免费下装

JC/T921-2003

下列术语和定义适用于本标准

A1坏体底面

指坏体在模具内形成的自然底面。A2蒸压加气混凝土切割机

附录A

(提示的附录)

术语和定义

指采用机方式对加气混凝土坏体进行分割和加工的机械设备。A2.1翻转式切割机

指采用使坏体翻转侧位,对坏体进行纵横向切割的切割机。A2.2长杆式切割机

指坏体平放,用长杆推动或牵引钢丝方式对坏体进行纵向切割的切割机。A2.3预铺式切割机

指将切割钢丝预铺于蒸压底板上,坏体平放在钢丝上,提拉钢丝对坏体进行切割的切割机。A2.4压入式切割机

指切割钢丝全部水平放置,切割时切割钢丝呈水平状态压入坏体进行切割的切割机。A2.5栅条式切割机

指切割时坏体平放栅条上,纵切钢丝穿过栅条对坏体进行切割的切割机。A2.6钢带式切割机

指切割时坏体平放钢带上运动对坏体进行切割的切割机。A3切割

指对坏体进行分割和成型的过程。A3.1纵切

指对坏体进行沿坏体长度方向、且切割面垂直于底面(图1)的切割。A3.2横切

指对坏体进行垂直于长度方向、且切割面垂直于底面(图1)的切割。A3.3水平切

指切割面平行于坏体底面的切割。A4切割精度

指切割机切割坏体成制品后,制品的精度。A5切割模数

在对坏体进行切割时,切割钢丝可调整的最小进位尺寸(单位:mm)。A6切割周期

从坏体进人切割机的第一道工序开始至坏体切割最后一道工序完成离开切割机,切割机各机构复位所用的全部时间为一个切割周期(单位:min)。A7面包头

指未经加工的坏体,在发气后形成坏体顶面不规则的凸起部分。A8摆动

切割钢丝沿着钢丝轴向进行一定量的平面往复运动(类似于拉锯的摆动),简称为摆动。8

各季标准行业饰料会

A9废料

坏体被切下的坏体表面及未形成制品的部分。A10配套设备

JC/T921—2003

与切割机有关的辅助设备(包括模具、底板、侧板、运输、吊具等)统称配套设备。标准投摄图..hanoo.com.各类标准行业资剂料免费下载中华人民共和国

建材行业标准

蒸压加气混凝土切割机

Cutting machine for autoclaved aerated concreteJC/T921—2003

中国建材工业出版社出版

建筑材料工业技术监督研究中心(原国家建筑材料工业局标准化研究所)发行新华书店北京发行所发行各地新华书店经售地矿经研院印制厂印刷

版权专用不得翻印

并本880×12301/16

请印张3/4

字数24.000

2003年12月第一次印刷

2003年12月第一版

书号:1580159065

编号:

标准技技商,hocom各美标准行业资料免慧下载1259

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:12769—2003

中华入民共和国建材行业标准

JC/T921—2003

蒸压加气混凝土切割机

Cutting machine for autoclaved aerated concrete2003-09-20发布

2003-12-01实施

中华人民共和国国家发展和改革委员会元准

各类标准行业法料鱼下车

本标准参考国外引进技术及国内开发的产品的基本技术要求制定。本标准的附录A是提示的附录

本标准由国家建筑材料工业机械标准化技术委员会提出并归口。本标准负责起草单位:北京市建筑材料工业设计研究院。JC/T 921-—2003

本标准参加起草单位:北京市加气混凝土厂、常州天元工程机械有限公司、常州建材设备制造厂、陕西省玻璃纤维机械厂、陕西农房建材设备制造有限公司、四川峨嵋兴德机械有限公司、甘肃兴达石油化工机械制造厂。

本标准主要起草人:吴国栋、张思成、朱永勤、罗春、徐建平、左元龙、张均、崔新德、熊建友、张刚。

各类标准行

1范围

蒸压加气混凝士切割机

JC/T921—2003

本标准规定了蒸压加气混凝土切割机的分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存等内容。

本标准适用于正常工况下工作的蒸压加气混凝土切割机(以下简称切割机)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB191—2000包装储运图示标志

优质碳索结构钢技术条件

GB/T699-—1999#

8气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T985—1988

铸造铜合金技术条件(neqISO1338:1997)GB/T1176-1987

形状和位置公差末注公差值(eqvISO276821989)GB/T1184—1996

GB/T1348—1988

GB/T1804—2000

GB/T3766—2001

GB/T3768-—1996

GB/T6417—1986

GB/T7932—1987

GB/T8923—1988

GB/T9286—1998

GB/T9438—1999

GB/T9439-1988

球墨铸铁件

一般公差未注公差的线性和角度尺寸的公差(eqvISO2768.1:1989)液压系统通用技术条件(neqISO4413:1979)声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(eqvISO3746:1995)

金属熔化焊焊缝缺陷分类及说明(eqvISO6520:1982)气动系统通用技术条件(negISO4414:1982)涂装前钢材表面锈蚀等级和除锈等级(egvISO8501-1:1988)色漆和清漆漆膜的划格试验(eqISO2409:1992)铝合金铸件技术条件

灰铸铁件

GB/T10095--2001

GB/T11352—1989

GB/T11968—1997

GB/T13306-1991

渐开线圆柱齿轮精度(egvISO1328:1975)一般工程用铸造碳钢件(negISO3755:1975)蒸压加气混凝土砌块(neqDIN4165:1986)标牌

机电产品包装通用技术条件

GB/T13384—1992

5蒸压加气混凝土板(negJISA5416:1985)GB15762--1995

GB16754—1997机械安全急停设计原则GB50054—1995

低压配电装置及线路设计规范

电气装置安装工程电缆线路施工及验收规范GB50168—1992

GB50169—1992

电气装置安装工程接地装置施工及验收规范3机械设备安装工程施工及验收通用规范GB50231-1998

各美标准行业造料免费

JC/T921—2003

GBJ232—1988电气装置安装工程施工及验收规范JB/T5995—1992机电产品使用说明书编写规定JB/T7943.2—1999润装置及元件检查验收规则JB/T7949—1999钢结构焊缝外形尺寸3分类

3.1型式分类

切割机的类型主要按蒸压加气混凝土坏体在切割时的体态位置(平放或侧立)及切割方式的主要特点进行分类。切割机主要类型见表1。表1

类型名称

翻转式

长杆式

预销式

压人式

栅条式

钢带式

型号表示方法

3.3标记示例

类型代号

主要特点

坏体翻转呈侧位进行纵横向切割用长杆推或拉纵切钢丝进行纵向切割切割钢丝预罐于人签底板提拉切割切割钢丝呈水平状态压人坏体进行切割还体平放栅条上,纵切钢丝穿过栅条进行切割坏体平放钢带上运动进行纵向切割每模坏体的切割周期:min

坏体的长×宽公称尺寸:m

类型代号(表1)

翻转式切割机,切割坏体尺寸长度6m,宽度1.5m,每模坏体的切割周期为7.5min,应标记为:JQF—6X1.5-7.5

4技术要求

4.1基本要求

4.1.1切割坏体的公称尺寸

坏体的公称尺寸为坏体的长度、宽度、高度,单位:m。如图1:

坏体的公称尺寸如下:

a)坏体的长度系列:6;4.24;3.9;2.1;2

b)坏体的宽度系列:1.5;1.2;c)坏体的高度:0.6。

4.1.2切割模数及可切割制品最小尺寸4.1.2.1切割模数

单位:mm

纵切:(5)25;50;60

横切:(5);50;60

水平切:不限。

注:括号内尺寸表示纵切或横切至少有一个方位模数为5.4.1.2.2可切割制品最小尺寸

制品尺寸(图2)a、b、c,单位:mm;纵切尺寸

横切尺寸

水平切尺寸c:不限。

4.1.3切割周期

按切割机不同类型,切割周期应小于10min。4.1.4整机噪音不得超过80dB。

4.1.5切割机应按图样及技术文件制造并符合本标准的要求。面包头

JC/T921—2003

图1坏体外形

图2切割的三向

4.2整机性能要求

4.2.1与切割机使用性能有关的参数,应符合本标准及使用者在定货合同中与供货方议定的要求。4.2.2切割机的切割精度应满足GB/T11968—1997与GB15762—1995中对制品的优等品要求。4.2.3切割机应具备废料输送回收的功能。4.2.4切割机应能对坏体进行六个表面的切割。4.2.5切割机应保证坏体的支撑面在切割运转(升降、移动、翻转、放置等)过程中的变形量小于0.25%

4.2.6切割机改变切割尺寸的操作应简便,钢丝的装卡机构应简便易行、安全、牢固可靠。4.2.7切割机的配套设备应与切割机配套完整、协调,满足生产线工艺要求和制品质量要求。4.3主要零、部件

4.3.1切割装置

切割装置一般分为纵向切割、横向切割、水平切割及面包头排除装置四部分。切割通常采用钢丝作为切割介质,通过钢丝与坏体的相对运动,钢丝切人坏体而实现。水平切割装置可不作为切割机的必备切割装置。

4.3.1.1纵切装置

纵切每根切割钢丝间平行度偏差应小于0.5mm,中心距累计偏差应小于0.5mm,切割速度视切割方式在40mm/s~120mm/s之间选定。纵切的切割面与坏体底面的垂直度偏差应小于1.0mm,纵切的切割面平面度偏差应小于1.Omm。4.3.1.2横切装置

横切每根切割钢丝间平行度偏差应小于0.5mm,中心距累计偏差应小于0.5mm,切割速度视切割方式在30mm/s~100mm/s之间选定,横切的切割面与坏体底面的垂直度偏差应小于1.0mm,横向切割的切割面平面度偏差应小于1.0mm。4.3.1.3水平切装置

水平切每根切割钢丝间平行度偏差应小于0.5mm,中心距累计偏差应小于0.5mm,切割速度视切割方式在40mm/s~120mm/s之间选定。通常与纵向切割速度相同。水平切的切割面与坏体底面的平3

各美标准行业造料免费下车

JC/T921-2003

行度偏差应小于1.0mm,水平切的切割面平面度偏差应小于1.0mm。4.3.1.4面包头排除装置

切割机应设置面包头排除装置,切除方式根据切割机形式选择确定。排除面包头后,应使切除面的质量满足GB/T11968—1997及GB/T15762—1995的要求4.3.2切割钢丝直径

不同的切割形式采用不同的切割钢丝。切割钢丝分为复合与不复合两种型式。不复合钢丝直径可在0.5mm~1.2mm之间选定,复命钢丝最大外径应小手2mm,4.3.3切割钢丝的摆动装置

横切时,切割机宜设置钢丝摆动装置,摆动频率2Hz~10Hz,摆幅10mm~100mm。4.3.4切割钢丝的张紧装置

切割机应设置钢丝张紧装置,张紧力应可调整且安装方便。4.3.5倒角、槽、样加工装置

切割机可设置制品加工装置,在切割中同时完成付制品倒角、槽、样的加工。4.3.6切割机应设有缓冲、慢速或变速运行机构。4.3.7切割废料输送装置

切割机应设置废料输送装置,以便废料回收利用。4.3.8如用开式齿轮传动,则齿轮副精度不低于GB/T10095一2001中的8级。4.3.9机械加工件的未注公差应符合GB/T1804一2000中m级要求,非加工表面及型钢焊接件、铸件的非机械加工表面应符合GB/T1804一2000中c级要求。4.3.10机械加工件的未注形状及位置公差,按GB/T1184-1996中k级制造。4.4材料及热处理

4.4.1材质要求

灰铸铁件质量应符合GB/T9439—1998的要求;a)

球墨铸铁件应符合GB/T1348—1988的要求;b)

钢铸件应符合GB/T11352—1989的要求;铸造钢合金件应符合GB/T1176—1987的要求;d)

各轴类零件的材质不低于GB/T699—1999中35钢的要求;e)

铝合金铸件应符合GB/T9438—1999的要求;f

主要铸铁件如切割台、轴承座、齿轮箱、皮带轮等应进行时效处理;g)

其他零件的材料应符合图样中的材料牌号,其材质应符合相应的要求。h)

4.4.2主要轴类、导向柱类零件材质选择应不低于GB/T699—1999中35钢的要求,并调质处理;链轮、齿轮和齿条等关键传动件的材质选择应不低于GB/T699一1999中45钢的要求,并进行调质热处理或进行相应淬火热处理,调质硬度应在HB255~217;率火硬度应在HRC45~52。4.4.3重要构件的钢材在涂装前应进行表面除锈处理,应符合GB/T8923—1998中的BSa2级或BSt2级的要求。

4.5焊接

4.5.1钢结构件焊接焊缝及外形尺寸应符合JB/T7949-1999的要求,普通焊缝坡口应符合GB/T985--1988的要求,特殊接头应在图样上注明。4.5.2焊缝外部检查不应有目测可见的明显缺陷,这些缺陷按GB/T6417一1986的分类为:裂纹、空穴、固体夹杂未溶合和未焊接形状缺陷及其他缺陷。4.6装配和安装

4.6.1切割机的装配和安装,应符合设计图纸及GB50231—1998的要求。4.6.2传动链中各部件的联接,同一轴线的偏斜角不应大于有关规范允许的安装误差。4

4.6.3各运动部件须运行平稳、灵活,无卡滞、无冲击和异常声响等非正常现象。4.7润滑和密封

4.7.1润滑系统及装置应符合JB/T7943.2-1999的要求4.7.2设备应配有润滑图,润滑点应有标志,润滑点的位置应便于安全接近。4.7.3各密封处应密封良好。

4.8电器设备

4.8.1电器设备的选用原则

4.8.1.1一般应采用交流传动交流控制系统。4.8.1.2操纵设备应采用联合控制台。4.8.1.3电器配套产品要有产品合格证,并符合相关产品标准。4.8.2电器设备的安装

4.8.2.1切割机上电器设备的安装,须符合GBJ232-1988的要求。JC/T921-2003

4.8.2.2安装在切割机各部位的电器设备,应能方便和安全的维修。走台上和电器室内的电器设备前一般应留有600mm以上的通道,特殊情况允许适当缩小,但不应小于500mm。4.8.3导线及其数设

4.8.3.1线路敷设应符合GB50168—1992及GB50054-—1995的要求。4.8.3.2切割机须采用铜芯、多股、有护套的绝缘导线,控制室内允许采用无护套的铜芯、多股、塑料绝缘导线。

4.8.3.3切割机上的电线应数设于线槽或金属管中,在线槽或金属管不便敷设或有相对移动的场合,可穿过金属软管敷设。电缆允许直接数设。但在有机械损伤、化学腐蚀、油污侵蚀的地方应有防护措施。

4.9气动、液压装置

4.9.1液压系统应符合GB/T3766-—2001的要求。4.9.2气动系统应符合GB/T7932—1987的要求。4.10外观

4.10.1切割机面漆应均匀、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、针孔及严重流挂等缺陷。

4.10.2油漆漆膜厚度,每层为25μm—35m,总厚为75μm-105mm。4.10.3漆膜附着力应符合GB/T9286—1988中一级的要求。4.11使用环境

4.11.1切割机安装使用地点的海拔高度或环境温度条件较差时,应对相关零部件进行设计校核。4.11.2

切割机的正常工作温度:

高温条件:<40℃

低温条件:>5℃。

4.11.3切割机可切割的坏体强度宜在0.1MPa~0.5MPa之间。4.12安全、卫生要求

4.12.1切割机应设置紧急制动安全装置及紧急断电保护开关,并应符合GB16754一1997的要求。4.12.2切割机电气装置接地应符合GB50169—1992的要求。4.12.3切割机的平台、检修通道、地坑等应设防护设施。外露的、有可能伤人的活动零部件应装设安全防护罩。Www.bzxZ.net

5试验方法

5.1目测检查

准搜图

各标准行业造免费下

JC/T921-2003

目测检查外观质量、各机构、电器设备、安全装置、制动器、控制器和信号系统:切割机金属结构及其连接件、梯子,通道和走台以及所有的防护装置等是否符合要求。检查时,不必拆开任何部件,但应打开在正常维护和检查时应打开的盖子:目测检查还应包括检查必备的证书。5.2支撑面变形量检查(4.2.5),在支撑面有效部位加入均布等效载荷,用经纬仪、钢板尺测量。5.3切割钢丝间平行度偏差及中心距累计偏差检查(4.3.1.1、4.3.1.2、4.3.1.3),用经纬仪、钢板尺及钢卷尺测量。

5.4纵切的切割面与坏体底面的垂直度偏差检查(4.3.1.1、4]3.1.2),用经纬仪、钢板尺测量。5.5切割面的平面度偏差检查(4.3.1.1、4.3.1.2、4.3.1.3),用经纬仪、钢板尺在切割钢丝运动轨迹面分五工位均布测量。

5.6液压系统管路及气动系统管路按GB50231一1998中第六、七章进行。采用溢流阀调压时,溢流阀压力应取为系统工作压力的110%。采用分流阀调压时,不平衡度小于3%。5.7密封装置应保证系统压力为工作压力的130%时无泄露,保压120min时压降不超过系统试验压力的10%。

5.8噪声检查(4.1.4),按GB/T3768—1996要求检测。5.9试车方法

5.9.1空载试车

5.9.1.1在使用现场对设备安装调试后,整机作空载试车。5.9.1.2检查各润滑部位是否按要求标号加足润滑油,各紧固件是否紧固。5.9.1.3分部件点动试车未见异常现象后,再按生产程序空载试车10个循环。检查机器的运转性能是否符合本标准的要求。

5.9.2负载试车

5.9.2.1空车试验合格后进行负载试车10个循环。5.9.2.2检查机器运转情况,应符合本标准的要求。6检验规则

产品检验分为出厂检验和型式检验。6.1出厂检验

6.1.1每台切割机都应按产品图样、本标准第4章(4.2.2、4.3.1.4、4.11除外)以及7.1、7.2.1、7.2.2、7.2.3、7.2.5进行逐项检验,检查合格后签发产品合格证。6.1.2分别开动各个机构,进行空运转试验,试验的累计时间不少于30min。6.2型式检验

6.2.1型式检验应对本标准的全部要求进行检验。6.2.2有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;b)

正常生产时,每5台一批,每批抽一台进行型式检验,)

d)产品停产两年以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)国家质量技术监督机构提出进行型式检验的要求时。6.2.3如制造厂没有条件进行试验,则应到用户使用现场亲自作型式检验。6.2.4进行型式检验的切割机,应由制造厂的质量检验部门或国家质量监督机构根据实际情况按型式种类等方面进行调配。

6.3判定规则

JC/T921--2003

检验项目4.1.1、4.1.2、4.1.3、4.1.4中任一项不符合要求,该产品判为不合格。其余检查项目中10%以上不符合要求时,该产品亦判为不合格。7标志、包装、运输和贮存

7.1标志

在切割机机体的显著位置设置阴显的标牌。标牌应符合GB/T13306—1991的要求。标牌上的内容、术语及其排列顺序应符合下列规定:商标、产品名称;

产品型号:

制造编号;

制造日期;

标准代号;

制造厂(商)名称。

包装、运输和贮存

切割机的包装、运输和贮存应符合GB191—2000及GB/T13384—1992的要求。7.2.1

在切割机第1号包装箱内应有下列随机文件:合格证;

使用说明书;

装箱单,

安装图;

其他有关的技术文件。

产品使用说明书的编写应符合JB/T5995-1992的要求。产品应贮存在干燥的环境中。

包装应符合交通部门运输和装卸的要求,且采取必要的防护措施。能图

m各季掘准行业造料免费下装

JC/T921-2003

下列术语和定义适用于本标准

A1坏体底面

指坏体在模具内形成的自然底面。A2蒸压加气混凝土切割机

附录A

(提示的附录)

术语和定义

指采用机方式对加气混凝土坏体进行分割和加工的机械设备。A2.1翻转式切割机

指采用使坏体翻转侧位,对坏体进行纵横向切割的切割机。A2.2长杆式切割机

指坏体平放,用长杆推动或牵引钢丝方式对坏体进行纵向切割的切割机。A2.3预铺式切割机

指将切割钢丝预铺于蒸压底板上,坏体平放在钢丝上,提拉钢丝对坏体进行切割的切割机。A2.4压入式切割机

指切割钢丝全部水平放置,切割时切割钢丝呈水平状态压入坏体进行切割的切割机。A2.5栅条式切割机

指切割时坏体平放栅条上,纵切钢丝穿过栅条对坏体进行切割的切割机。A2.6钢带式切割机

指切割时坏体平放钢带上运动对坏体进行切割的切割机。A3切割

指对坏体进行分割和成型的过程。A3.1纵切

指对坏体进行沿坏体长度方向、且切割面垂直于底面(图1)的切割。A3.2横切

指对坏体进行垂直于长度方向、且切割面垂直于底面(图1)的切割。A3.3水平切

指切割面平行于坏体底面的切割。A4切割精度

指切割机切割坏体成制品后,制品的精度。A5切割模数

在对坏体进行切割时,切割钢丝可调整的最小进位尺寸(单位:mm)。A6切割周期

从坏体进人切割机的第一道工序开始至坏体切割最后一道工序完成离开切割机,切割机各机构复位所用的全部时间为一个切割周期(单位:min)。A7面包头

指未经加工的坏体,在发气后形成坏体顶面不规则的凸起部分。A8摆动

切割钢丝沿着钢丝轴向进行一定量的平面往复运动(类似于拉锯的摆动),简称为摆动。8

各季标准行业饰料会

A9废料

坏体被切下的坏体表面及未形成制品的部分。A10配套设备

JC/T921—2003

与切割机有关的辅助设备(包括模具、底板、侧板、运输、吊具等)统称配套设备。标准投摄图..hanoo.com.各类标准行业资剂料免费下载中华人民共和国

建材行业标准

蒸压加气混凝土切割机

Cutting machine for autoclaved aerated concreteJC/T921—2003

中国建材工业出版社出版

建筑材料工业技术监督研究中心(原国家建筑材料工业局标准化研究所)发行新华书店北京发行所发行各地新华书店经售地矿经研院印制厂印刷

版权专用不得翻印

并本880×12301/16

请印张3/4

字数24.000

2003年12月第一次印刷

2003年12月第一版

书号:1580159065

编号:

标准技技商,hocom各美标准行业资料免慧下载1259

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 建筑材料行业标准(JC)

- JC/T1026-2007 玻璃纤维增强热固性树脂承载型格栅

- JC/T313-2009 膨胀水泥膨胀率试验方法

- JC/T682-2005 水泥胶砂试体成型振实台

- JC474-2008 砂浆、混凝土防水剂

- JC/T672-1997 汽车后窗电热玻璃

- JC/T726-2005 水泥胶砂试模

- JC/T729-2005 水泥净浆搅拌机

- JC/T976-2005 道桥接缝用密封胶

- JC435-1996 快硬铁铝酸盐水泥

- JC523-1993 纸面石膏板能耗等级定额

- JC/T857-2000 平板玻璃用长石

- JC/T882-2001 幕墙玻璃接缝用密封胶

- JC466-1992(1996) 砌墙砖检验规则

- JC/T1022-2007 中空玻璃用复合密封胶条

- JC/T574-2006 海泡石

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2