- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 16623-1996 压配式实心轮胎

标准号:

GB/T 16623-1996

标准名称:

压配式实心轮胎

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1996-01-02 -

实施日期:

1997-05-01 -

作废日期:

2009-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

203.46 KB

替代情况:

被GB/T 16623-2008代替采标情况:

=TRA-94

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了压配式实心轮胎的规格尺寸、技术要求、试验方法、检验规则、标志和包装。本标准适用于装在起升车、牵引车和固定平台搬运车等工业车辆上使用的压配式实心轮胎。 GB/T 16623-1996 压配式实心轮胎 GB/T16623-1996

部分标准内容:

ICS_83.160

中华人民共和国国家标准

GB/T 16623---1996

压配式实心轮胎

Pressed-on solid tyres

1996-12-02发布

1997-05-01实施

国家技术监督局

GB/T 16623—1996

本标准是根据美国轮胎轮辋协会(TRA)1994年鉴第五篇《工业车辆》制订的,在技术内容上等效采用TRA(1994)年鉴。

本标准为产品标准,与TRA(1994)年鉴的主要技术差异为:结合国情,轮胎规格有所增减,而且轮胎的负荷,对平衡重式叉车,在每种速度下,分别按驱动轮和转向轮使用时列出相应负荷值。增加轮胎物理机械性能、试验方法、检验规则、标志和包装等规定。本标准的附录A、附录B是标准的附录,附录C是提示的附录。本标准由中华人民共和国化学工业部提出。本标准由全国轮胎轮辋标准化技术委员会归口。本标准起草单位:北京橡胶工业研究设计院、北京起重运输机械研究所叉车分所、上海工程橡胶厂、焦作橡胶二厂。

本标准主要起草人:王金兰、陈星、丁金新、赵文。本标准首次发布。

本标准委托全国轮胎轮辋标准化技术委员会负责解释。1范围

中华人民共和国国家标准

压配式实心轮胎

Pressed-on solid tyres

GB/T 16623--1996

本标准规定了压配式实心轮胎的规格尺寸、技术要求、试验方法、检验规则、标志和包装。本标准适用于装在起升车、牵引车和固定平台搬运车等工业车辆上使用的压配式实心轮胎。2引用标准

下列标准所包括的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有的标准都会被修订,使用下列标准的各方应探讨使用下列标准最新版本的可能性。GB/T528--92硫化橡胶和热塑性橡胶拉伸性能的测定GB/T531--92硫化橡胶邵尔A硬度试验方法GB/T1689—-89硫化橡胶耐磨性能的测定(用阿克隆磨耗机)GB294191橡胶试样环境调节和试验的标准温度、湿度及时间GB/T3512—89橡胶热空气老化试验方法GB9865—88硫化橡胶样品和试样的制备单板法

GB/T7760--87硫化橡胶与金属粘合的测定GB/T8170—87数值修约规则

GB/T16622--1996压配式实心轮胎系列HG/T2177—91斜交轮胎外观质量)3定义

本标准采用下列定义:

压配式实心轮胎(非粘结式实心轮胎)pressed-on solid tyres。硫化在钢圈上再压装到轮辋(车轮)上的实心轮胎。4轮胎规格表示方法

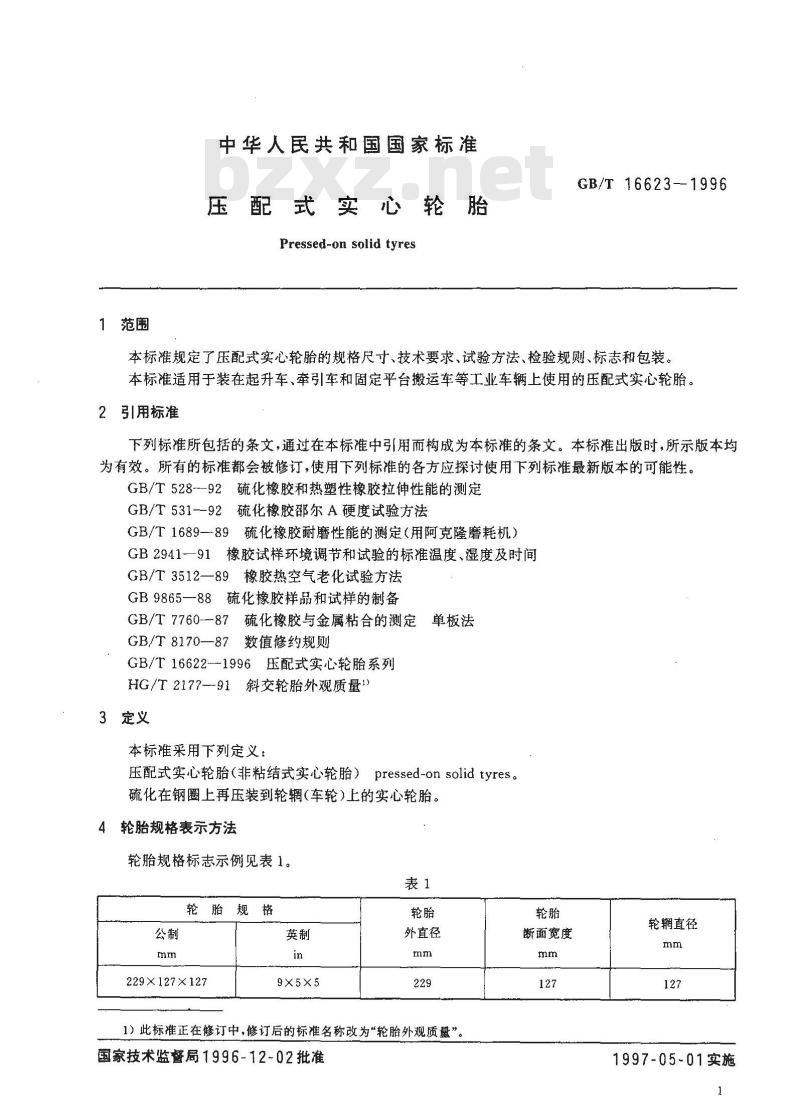

轮胎规格标志示例见表1。

轮胎规格

229×127×127

9×5×5

外直径

1)此标准正在修订中,修订后的标准名称改为“轮胎外观质量”。国家技术监督局1996-12-02批准轮胎

断面宽度

轮辋直径

1997-05-01实施

5要求

GB/T16623-1996

5.1轮胎规格、行驶速度与负荷对应关系应符合表2的规定表2

轮胎规格

229X127X127

254×102×158.8

254X127X 158. 8

254 X152X158. 8

254X102×165.1

254X127X165. 1

254×152×165.1

267X127 X127

267×127X165.1

267X152X127

267×152X165. 1

305 × 114X203. 2

305X165X203.2

330X114×203. 2

343X140X203.2

356X114X203. 2

381 X127X285. 8

381 X152X285. 8

381 X203X285. 8

394×127×254

394×152X254

406×127X266.7

9×5×5

10×4×64

10×5×64

10×6×6

10×4×6%

10×5×6%

10×6×6

10%×5×5

10×5×6

10%×6×5

10/%×6×6

12×4/×8

12×6×8

13×4×8

13×5×8

14×4/×8

15×5×114

15×6×114

15×8×114

15×5×10

15/×6×10

16×5×10%

10km/h

驱动轮

最大负荷,kg

平衡重式叉车

16km/h

转向轮

驱动轮

转向轮

其他工业车辆

16km/h

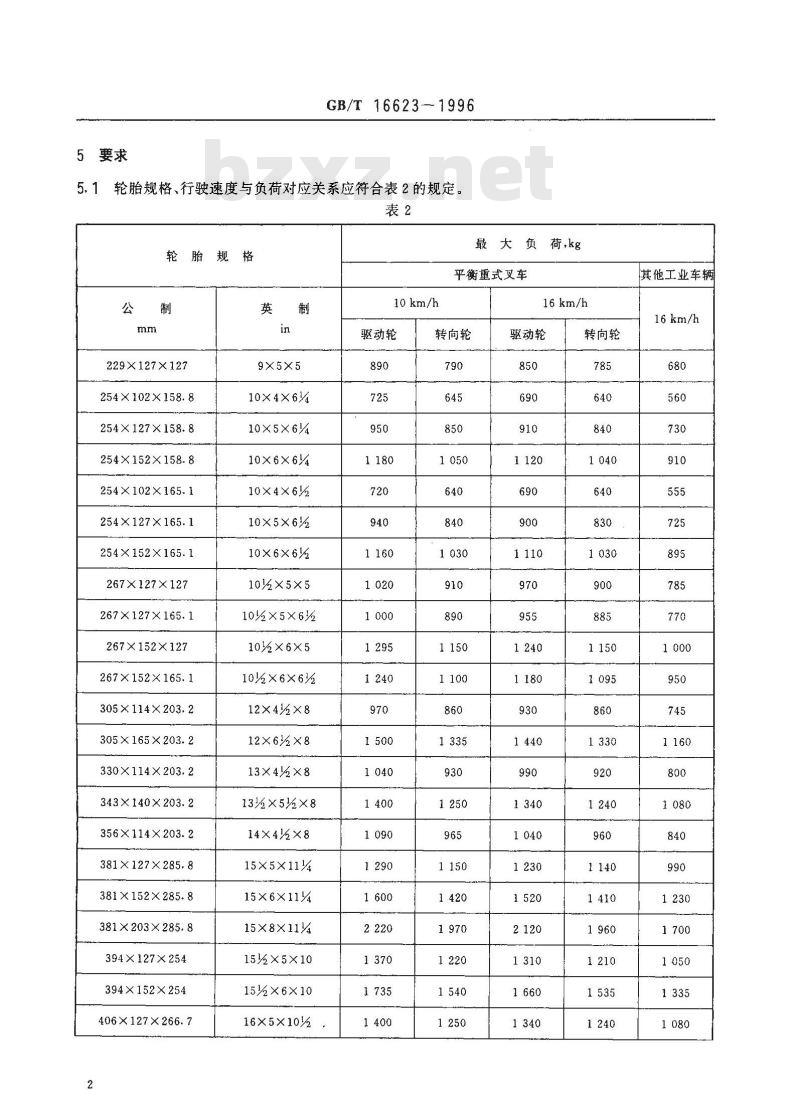

轮胎规格

406X152X266.7

406X178X266.7

413X127X285.8

413X152X285.8

413×178X285.8

432×127X 308

457X127× 308

457X152X308

457X178X 308

457X203X308

457×229X308

508×203X406. 4

533X178X381

533X 203 X 381

533X229X381

559×203×406. 4

559×229×406.4

559X254X406.4

559X305X406.4

16×6×10/

16×7×10%

16V4X5X11/4

16/X6X11/

16/4X7X11 /4

17×5×12%

18×5×12%

18×6×12

18X7X12%

18×8×12%

18×9×12%

20×8×16

21×7×15

21×8×15

21 X9 ×15

22×8×16

22X9×16

22×10×16

22×12×16

注:轮胎断面宽度偏差为

GB/T 16623-1996

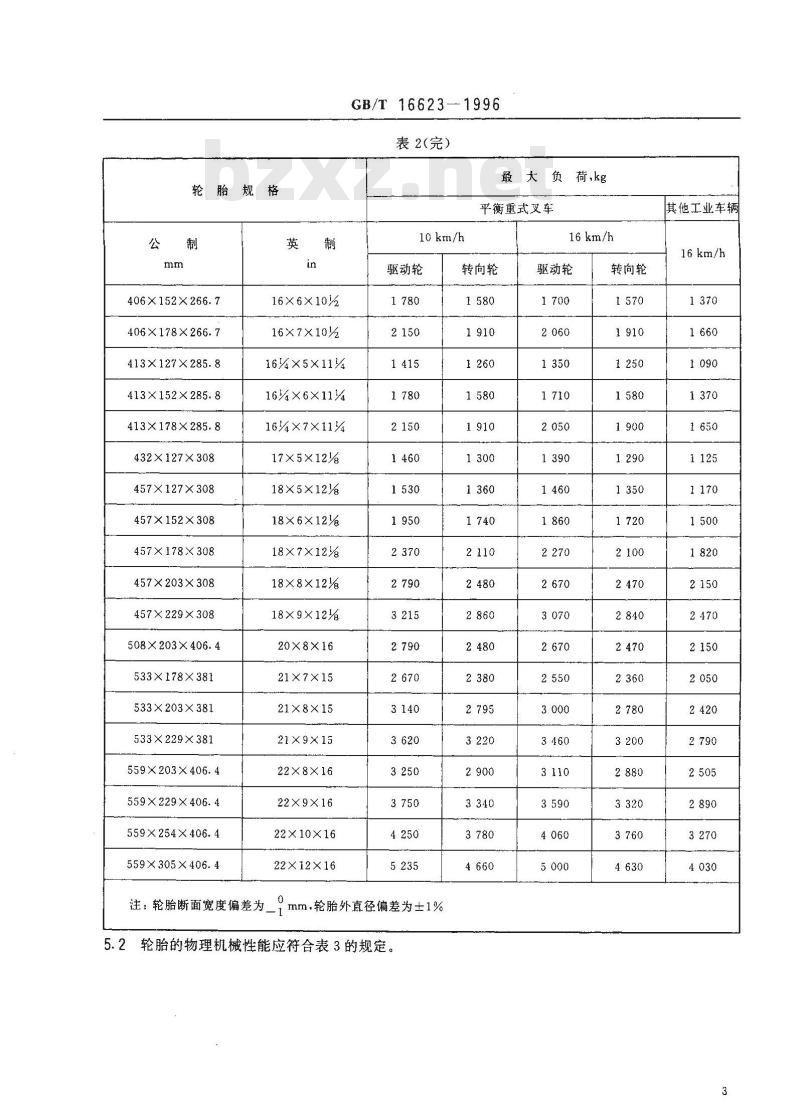

表2(完)

最大负荷,kg

平衡重式叉车

10 km/h

驱动轮

mm,轮胎外直径偏差为士1%

5.2轮胎的物理机械性能应符合表3的规定。转向轮

16km/h

驱动轮

转向轮

其他工业车辆

16km/h

拉伸强度,MPa

不小于

扯断伸长率,%

不小于

GB/T 16623-—1996

天然胶

合成胶

天然胶

合成胶

硬度(邵尔),度

磨耗(阿克隆),cm2

金属与橡胶粘着强度、kN/m

6试验方法

不小于

不大于

6.1轮胎外缘尺寸的测定按本标准的附录A的规定,6.2拉伸强度、扯断伸长率、硬度、磨耗按附录B的规定测试。6.3金属与橡胶的粘着强度按GB/T7760的规定测试。7检验规则

7.1轮胎应由制造广的质量检验部门按本标准规定进行检验。7.2轮胎外观质量应按HG/T 2177标准逐条进行检验。指

7.3以1500条为一批,每一批抽取一条按本标准的规定检查主要尺寸和物理机械性能。如从生产日期起三个月内的产量不足1500条,也应抽取一条进行检查。7.4出厂的轮胎合格品必须符合本标准。8标志和包装

8.1标志

8.1.1每条轮胎两侧必须有下列标志:a)规格;

b)制造厂商标;

c)制造厂名(或地名);

d)生产编号;

e)检验印鉴。

8.1.2轮胎两侧上的上述a、b、C、d四项标志,均需使用模刻印痕,其他标志可用水洗不掉的印痕。8.2包装

轮胎应使用塑料薄膜缠绕包装,并标上轮胎规格标志。A1测试项目

外周长、断面宽度、花纹沟深度。A2测试条件bzxz.net

GB/T 16623—1996

附录A

(标准的附录)

轮胎外缘尺寸的测定方法

在18~36℃室温下停放72h.后,即可进行测量各项数据。A3测量工具

钢板尺和金属卷尺(不带弧度):分度不大于1.0mm;游标卡尺:精度应高于0.1mm;

卡钳。

A4测量方法

A4.1轮胎外周长:用金属卷尺沿胎冠中心线或靠近中心线最高处绕轮胎一-周,测量外周长。测量值取整数,按公式(A1)求得外直径。A4.2轮胎断面宽度:选取没有标志、装饰线和防擦线的胎侧部位,用游标卡尺或卡钳在轮胎圆周四等分处测量四点的断面宽度,取算术平均值,修约到一位小数。A4.3轮胎花纹深度:用游标卡尺(或专用量具)测量时,游标卡尺必须保持与花纹沟底部相垂直。测量纵向花纹应以靠近胎冠中心线的花纹沟为准;测量横向和越野花纹时应以胎肩到胎冠中心线间1/2处的花纹沟深为准;每条轮胎圆周测量四等分处的花纹深度。取算术平均值,修约到一位小数。A5轮胎外直径计算

轮胎外直径计算按公式(A1)。L

式中:D—-轮胎外直径,mm;

L——轮胎外周长,mm;

圆周率,取3.14。

计算结果按GB/T8170规定进行修约。附录B

(标准的附录)

轮胎物理机械性能试验方法

B1一般要求

B1.1硫化后的轮胎按GB/T2941规定的标准试验室环境下停放72h后方能进行试验。...(A1)

B1.2从轮胎中所取样品或试样表面不平整或厚度大于相应标准规定时,应按GB9865进行切削、打5

GB/T 16623—1996

磨。样品厚度小于相应标准规定时,可按样品的实有厚度裁成试样进行试验。B2胎面胶的物理性能试验

B2.1老化前后的拉伸性能

B2.1.1取样时,对胎面部分,以胎冠中心线为基准,沿纵方向取样品,冠部厚度在6~10mm的切取试样。对胎侧部分,在胎侧中部沿纵方向切取样品,经切削打磨使样品厚度不大于3mm。B2.1.2将样品裁切,打磨成符合GB/T528的2型试样,并标明试样的部位。B2.1.3当胎面花纹特殊不能切取标准尺寸试样时,可按实际情况裁取试样的夹持部分。B2.1.4按GB/T528进行拉伸性能试验,按GB/T3512进行老化后的拉伸性能试验。B2.2硬度

B2.2.1在胎面切取长度不小于40mm,宽度不小于15mm,厚度不小于6mm的样品,用3个样品叠成试样。

B2.2.2按GB/T531测定胎面胶表面硬度可直接在轮胎冠部测定,仲裁时应以样品制成的试样上所得结果为准。

B2.3耐磨性

阿克隆磨耗试验:以胎冠中心线为基准,沿纵方向切取样品,对胎面胶厚度在10mm及其以下的样品,切取2个长约250mm、宽约15~20mm的试样,并以胎面层表面为试验面;对胎面胶厚度在10mm以上的样品,切取一个长约250mm,宽约15~20mm的试样,再从中间平分厚度相同的上、下两层试样,以中间平分面分别作为上、下层试样的磨面。按GB/T1689规定裁切、磨削及粘接试样。按GB/T1689进行试验,表示结果。附录 C

(提示的附录)

轮胎与轮辋的配合尺寸

C1当给出表C1中列出的轮辋(车轮)直径,则可从轮辋(车轮)的外周中减去表C1中给出的\C”值,计算出钢圈基部的内周长数值。

轮辋(车轮)直径

4至5以下

5至10以下

10至15以下

15 至 20 以下

C2钢圈基部内周长偏差:±0.64mm。c3轮辋(车轮)直径偏差,+0.13mm。0

mm(in)

1. 20(0. 047)

1.60(0.063)

2. 00(0. 073)

2.74(0. 108)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 16623---1996

压配式实心轮胎

Pressed-on solid tyres

1996-12-02发布

1997-05-01实施

国家技术监督局

GB/T 16623—1996

本标准是根据美国轮胎轮辋协会(TRA)1994年鉴第五篇《工业车辆》制订的,在技术内容上等效采用TRA(1994)年鉴。

本标准为产品标准,与TRA(1994)年鉴的主要技术差异为:结合国情,轮胎规格有所增减,而且轮胎的负荷,对平衡重式叉车,在每种速度下,分别按驱动轮和转向轮使用时列出相应负荷值。增加轮胎物理机械性能、试验方法、检验规则、标志和包装等规定。本标准的附录A、附录B是标准的附录,附录C是提示的附录。本标准由中华人民共和国化学工业部提出。本标准由全国轮胎轮辋标准化技术委员会归口。本标准起草单位:北京橡胶工业研究设计院、北京起重运输机械研究所叉车分所、上海工程橡胶厂、焦作橡胶二厂。

本标准主要起草人:王金兰、陈星、丁金新、赵文。本标准首次发布。

本标准委托全国轮胎轮辋标准化技术委员会负责解释。1范围

中华人民共和国国家标准

压配式实心轮胎

Pressed-on solid tyres

GB/T 16623--1996

本标准规定了压配式实心轮胎的规格尺寸、技术要求、试验方法、检验规则、标志和包装。本标准适用于装在起升车、牵引车和固定平台搬运车等工业车辆上使用的压配式实心轮胎。2引用标准

下列标准所包括的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有的标准都会被修订,使用下列标准的各方应探讨使用下列标准最新版本的可能性。GB/T528--92硫化橡胶和热塑性橡胶拉伸性能的测定GB/T531--92硫化橡胶邵尔A硬度试验方法GB/T1689—-89硫化橡胶耐磨性能的测定(用阿克隆磨耗机)GB294191橡胶试样环境调节和试验的标准温度、湿度及时间GB/T3512—89橡胶热空气老化试验方法GB9865—88硫化橡胶样品和试样的制备单板法

GB/T7760--87硫化橡胶与金属粘合的测定GB/T8170—87数值修约规则

GB/T16622--1996压配式实心轮胎系列HG/T2177—91斜交轮胎外观质量)3定义

本标准采用下列定义:

压配式实心轮胎(非粘结式实心轮胎)pressed-on solid tyres。硫化在钢圈上再压装到轮辋(车轮)上的实心轮胎。4轮胎规格表示方法

轮胎规格标志示例见表1。

轮胎规格

229×127×127

9×5×5

外直径

1)此标准正在修订中,修订后的标准名称改为“轮胎外观质量”。国家技术监督局1996-12-02批准轮胎

断面宽度

轮辋直径

1997-05-01实施

5要求

GB/T16623-1996

5.1轮胎规格、行驶速度与负荷对应关系应符合表2的规定表2

轮胎规格

229X127X127

254×102×158.8

254X127X 158. 8

254 X152X158. 8

254X102×165.1

254X127X165. 1

254×152×165.1

267X127 X127

267×127X165.1

267X152X127

267×152X165. 1

305 × 114X203. 2

305X165X203.2

330X114×203. 2

343X140X203.2

356X114X203. 2

381 X127X285. 8

381 X152X285. 8

381 X203X285. 8

394×127×254

394×152X254

406×127X266.7

9×5×5

10×4×64

10×5×64

10×6×6

10×4×6%

10×5×6%

10×6×6

10%×5×5

10×5×6

10%×6×5

10/%×6×6

12×4/×8

12×6×8

13×4×8

13×5×8

14×4/×8

15×5×114

15×6×114

15×8×114

15×5×10

15/×6×10

16×5×10%

10km/h

驱动轮

最大负荷,kg

平衡重式叉车

16km/h

转向轮

驱动轮

转向轮

其他工业车辆

16km/h

轮胎规格

406X152X266.7

406X178X266.7

413X127X285.8

413X152X285.8

413×178X285.8

432×127X 308

457X127× 308

457X152X308

457X178X 308

457X203X308

457×229X308

508×203X406. 4

533X178X381

533X 203 X 381

533X229X381

559×203×406. 4

559×229×406.4

559X254X406.4

559X305X406.4

16×6×10/

16×7×10%

16V4X5X11/4

16/X6X11/

16/4X7X11 /4

17×5×12%

18×5×12%

18×6×12

18X7X12%

18×8×12%

18×9×12%

20×8×16

21×7×15

21×8×15

21 X9 ×15

22×8×16

22X9×16

22×10×16

22×12×16

注:轮胎断面宽度偏差为

GB/T 16623-1996

表2(完)

最大负荷,kg

平衡重式叉车

10 km/h

驱动轮

mm,轮胎外直径偏差为士1%

5.2轮胎的物理机械性能应符合表3的规定。转向轮

16km/h

驱动轮

转向轮

其他工业车辆

16km/h

拉伸强度,MPa

不小于

扯断伸长率,%

不小于

GB/T 16623-—1996

天然胶

合成胶

天然胶

合成胶

硬度(邵尔),度

磨耗(阿克隆),cm2

金属与橡胶粘着强度、kN/m

6试验方法

不小于

不大于

6.1轮胎外缘尺寸的测定按本标准的附录A的规定,6.2拉伸强度、扯断伸长率、硬度、磨耗按附录B的规定测试。6.3金属与橡胶的粘着强度按GB/T7760的规定测试。7检验规则

7.1轮胎应由制造广的质量检验部门按本标准规定进行检验。7.2轮胎外观质量应按HG/T 2177标准逐条进行检验。指

7.3以1500条为一批,每一批抽取一条按本标准的规定检查主要尺寸和物理机械性能。如从生产日期起三个月内的产量不足1500条,也应抽取一条进行检查。7.4出厂的轮胎合格品必须符合本标准。8标志和包装

8.1标志

8.1.1每条轮胎两侧必须有下列标志:a)规格;

b)制造厂商标;

c)制造厂名(或地名);

d)生产编号;

e)检验印鉴。

8.1.2轮胎两侧上的上述a、b、C、d四项标志,均需使用模刻印痕,其他标志可用水洗不掉的印痕。8.2包装

轮胎应使用塑料薄膜缠绕包装,并标上轮胎规格标志。A1测试项目

外周长、断面宽度、花纹沟深度。A2测试条件bzxz.net

GB/T 16623—1996

附录A

(标准的附录)

轮胎外缘尺寸的测定方法

在18~36℃室温下停放72h.后,即可进行测量各项数据。A3测量工具

钢板尺和金属卷尺(不带弧度):分度不大于1.0mm;游标卡尺:精度应高于0.1mm;

卡钳。

A4测量方法

A4.1轮胎外周长:用金属卷尺沿胎冠中心线或靠近中心线最高处绕轮胎一-周,测量外周长。测量值取整数,按公式(A1)求得外直径。A4.2轮胎断面宽度:选取没有标志、装饰线和防擦线的胎侧部位,用游标卡尺或卡钳在轮胎圆周四等分处测量四点的断面宽度,取算术平均值,修约到一位小数。A4.3轮胎花纹深度:用游标卡尺(或专用量具)测量时,游标卡尺必须保持与花纹沟底部相垂直。测量纵向花纹应以靠近胎冠中心线的花纹沟为准;测量横向和越野花纹时应以胎肩到胎冠中心线间1/2处的花纹沟深为准;每条轮胎圆周测量四等分处的花纹深度。取算术平均值,修约到一位小数。A5轮胎外直径计算

轮胎外直径计算按公式(A1)。L

式中:D—-轮胎外直径,mm;

L——轮胎外周长,mm;

圆周率,取3.14。

计算结果按GB/T8170规定进行修约。附录B

(标准的附录)

轮胎物理机械性能试验方法

B1一般要求

B1.1硫化后的轮胎按GB/T2941规定的标准试验室环境下停放72h后方能进行试验。...(A1)

B1.2从轮胎中所取样品或试样表面不平整或厚度大于相应标准规定时,应按GB9865进行切削、打5

GB/T 16623—1996

磨。样品厚度小于相应标准规定时,可按样品的实有厚度裁成试样进行试验。B2胎面胶的物理性能试验

B2.1老化前后的拉伸性能

B2.1.1取样时,对胎面部分,以胎冠中心线为基准,沿纵方向取样品,冠部厚度在6~10mm的切取试样。对胎侧部分,在胎侧中部沿纵方向切取样品,经切削打磨使样品厚度不大于3mm。B2.1.2将样品裁切,打磨成符合GB/T528的2型试样,并标明试样的部位。B2.1.3当胎面花纹特殊不能切取标准尺寸试样时,可按实际情况裁取试样的夹持部分。B2.1.4按GB/T528进行拉伸性能试验,按GB/T3512进行老化后的拉伸性能试验。B2.2硬度

B2.2.1在胎面切取长度不小于40mm,宽度不小于15mm,厚度不小于6mm的样品,用3个样品叠成试样。

B2.2.2按GB/T531测定胎面胶表面硬度可直接在轮胎冠部测定,仲裁时应以样品制成的试样上所得结果为准。

B2.3耐磨性

阿克隆磨耗试验:以胎冠中心线为基准,沿纵方向切取样品,对胎面胶厚度在10mm及其以下的样品,切取2个长约250mm、宽约15~20mm的试样,并以胎面层表面为试验面;对胎面胶厚度在10mm以上的样品,切取一个长约250mm,宽约15~20mm的试样,再从中间平分厚度相同的上、下两层试样,以中间平分面分别作为上、下层试样的磨面。按GB/T1689规定裁切、磨削及粘接试样。按GB/T1689进行试验,表示结果。附录 C

(提示的附录)

轮胎与轮辋的配合尺寸

C1当给出表C1中列出的轮辋(车轮)直径,则可从轮辋(车轮)的外周中减去表C1中给出的\C”值,计算出钢圈基部的内周长数值。

轮辋(车轮)直径

4至5以下

5至10以下

10至15以下

15 至 20 以下

C2钢圈基部内周长偏差:±0.64mm。c3轮辋(车轮)直径偏差,+0.13mm。0

mm(in)

1. 20(0. 047)

1.60(0.063)

2. 00(0. 073)

2.74(0. 108)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T38780-2020 竹席

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T20957.5-2007 精密加工中心检验条件 第5部分:工件夹持托板的定位精度和重复定位精度检验

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB12951-2009 离子感烟火灾探测器用镅241α放射源

- GBZ/T248-2014 放射工作人员职业健康检查外周血淋巴细胞染色体畸变检测与评价

- GB∕T38227-2019 投资项目建设审批代办服务规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2