- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 2983.2-2001 履带式推土机 引导轮

标准号:

JB/T 2983.2-2001

标准名称:

履带式推土机 引导轮

标准类别:

机械行业标准(JB)

英文名称:

Crawler bulldozer guide wheel标准状态:

现行-

发布日期:

2001-04-03 -

实施日期:

2001-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

247.97 KB

替代情况:

代替JB 3262-1983

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了履带式推土机引导轮总成的结构,主要尺寸,技术要求,试验方法,检验规则,标志、包装、运输与贮存。 本标准适用于履带节距为203、216、228.6mm的履带式推土机引导轮,也适用于同等节距履带式的推耙机、吊管机、通井机、装载机的引导轮,并可作为其它节距引导轮的技术参考。 JB/T 2983.2-2001 履带式推土机 引导轮 JB/T2983.2-2001

部分标准内容:

ICS53.100

中华人民共和国机械行业标准

JB/T2983.2—2001

引导轮

履带式推土机

Crawlertractor-dozerTrackidler2001-04-03发布

中国机械工业联合会

2001-10-01实施

JB/T2983.2—2001

本标准是对JB/T3262一1983《履带式推土机引导轮》的修订。本标准与JB/T3262—1983相比,主要技术内容改变如下:-删除各零件结构与尺寸的图和表:一编入试验方法章条;

一废止百分比抽检,贯彻GB/T2828一1987《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》。

本标准自实施之日起同时代替JB/T32621983。本标准由机械工业工程机械标准化技术委员会提出并归口。本标准负责起草单位:天津工程机械研究所、陕西黄工集团配件公司、湖北咸宁工程机械有限公司。本标准参加起草单位:济宁永生工程机械配件厂、四川新津文井机械厂、西宁金海工程机械配件公司。

本标准主要起草人:李名祥、王相友、田俊本标准于1983年6月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

履带式推土机引导轮

Crawler tractor-dozer-Track idlerJB/T2983.2—2001

代替JB32@—1983

本标准规定了履带式推土机引导轮总成的结构、主要尺寸、技术要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于履带节距为203、216、228.6mm的履带式推土机引导轮(以下简称引导轮),也适用于同等节距履带式的推粑机、吊管机、通井机、装载机的引导轮,并可作为其他节距引导轮的技术参考。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T93—1987

GB/T 1191986

GB/T 230—1991

GB/T2311984

GB/T 1958—1980

GB/T2828—1987

GB 3452.11992

GB/T5617—1985

GB/T 57831986

JB/T2983.1—1998

JB/T2985—2001

JB/T59441991

JB/T6035—1992

JB/T71581993

JB/T8293.1—1999

JB/T8293.2—1999

3结构和主要尺寸

标准型弹簧垫圈

圆柱销

金属洛氏硬度试验方法

金属布氏硬度试验方法

形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)液压气动用O形橡胶密封圈尺寸系列及公差钢的感应淬火或火焰淬火后有效硬化层深度的测定六角头螺栓全螺纹A和B级

履带式推土机支重轮

工程机械用金属轴套

工程机械热处理件通用技术条件托链轮与支重轮总成台架试验方法工程机械零部件清洁度测定方法浮动油封

浮动油封试验方法

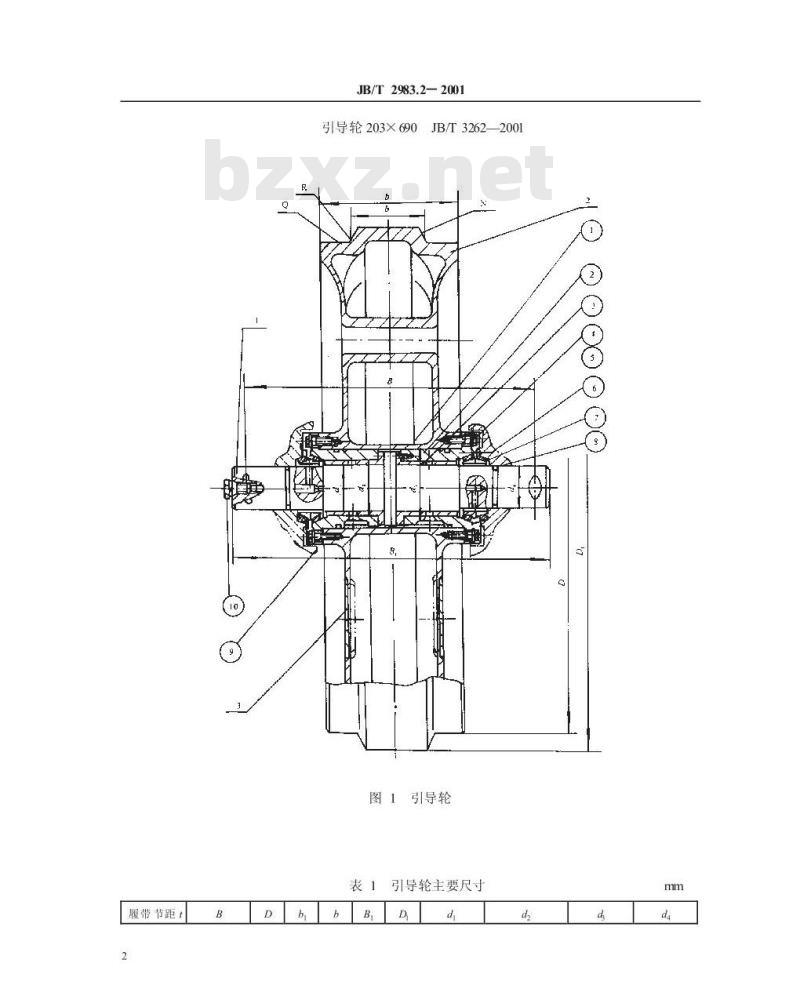

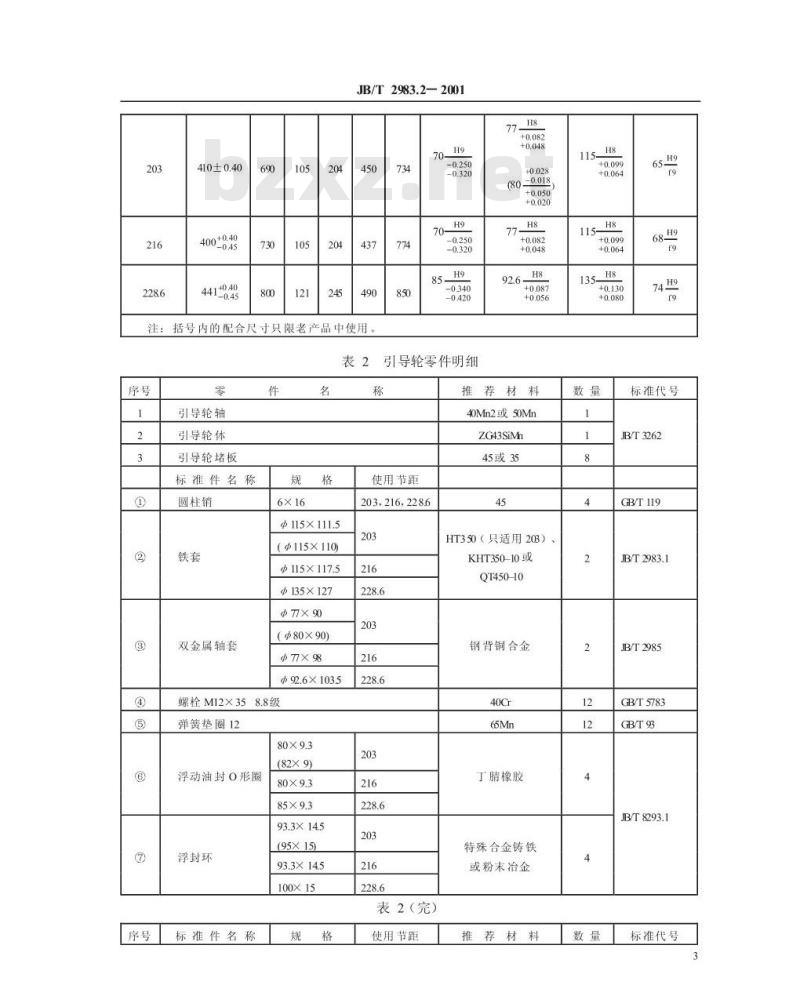

履带节距为203、216和228.6mm的引导轮结构型式见图1,主要尺寸见表1,零件明细见表2。标记示例:

履带节距t为203mm、工作面直径D为690mm的引导轮标记为:中国机械工业联合会2001-04-03批准2001-10-01实施

履带节距t

JB/T2983.2—2001

引导轮203X690JB/T3262—2001

图1引导轮

引导轮主要尺寸

410±0.40

JB/T2983.2—2001

注:括号内的配合尺寸只限老产品中使用734

引导轮零件明细

引导轮轴

引导轮体

引导轮堵板

标准件名称

圆柱销

双金属轴套

115x111.5

(@115×110)

Φ115×117.5

$135×127

(8090)

Φ92.6×103.5

螺栓M12×358.8级

弹簧垫圈12

浮动油封O形圈

浮封环

标准件名称

(82x9)

(95X15)

93.3X14.5

100×15

使用节距

203,216,2286

表2(完)

使用节距下载标准就来标准下载网

(80-0.018

推荐材料

40Mn2或50Mm

ZG43SiMh

45或35

HT350(只适用203)

KHT350-10或

QT450-0

钢背铜合金

丁腈橡胶

特殊合金铸铁

或粉末冶金

推荐材料

115_H8

135_H8

标准代号

JB/T3262

GB/T119

JB/T2983.1

JB/T2985

GB/T5783

GB/T93

JB/T8293.1

标准代号

O形密封圈

O形密封圈

(65×3.1)

(68X3.D)

(135×3.1)

(115×3.1)

135×3.55

(135×3.1)

M16X15

JB/T2983.2—2001

203,216,2286

注:名称栏内括号中的数值只限老产品使用。4技术要求

一般要求

丁腈橡胶

丁腈橡胶

4.1.1引导轮应按经规定程序批准的图样和技术文件制造,并应符合本标准的规定GB/T3452.1

JB/T2983.1

4.1.2引导轮的外购件应符合有关国家标准或行业标准的规定,符合图样要求,并应具有合格证。4.1.3

所有零件应清除锐角与手刺,装配前应严格检查外观尺寸精度,并清洗干净。4.1.4浮动油封等密封零件的密封部位不得碰伤与划伤。4.1.5浮动油封O形圈及浮封环外锥面不得沾油,浮动油封O形圈在装配中不得扭曲。装配时压装的配合面及浮封环亮带应涂以少量润滑油。4.1.6

4.1.7装配后按产品说明书中规定的油牌号灌入80%容量的干净重负荷车辆齿轮油,不允许渗漏。机加工质量要求

机加工质量要求应符合表3的规定。4.3

热处理质量要求

热处理质量要求应符合表4的规定。4.4外观与装配质量要求

引导轮外观与装配质量要求应符合表5的规定。表3机加工质量要求

零件名称

引导轮体

引导轮轴

零件名称

检测项目

内孔尺寸精度

内孔表面粗糙度

两端面对d内孔中心线的垂直度

d外圆尺寸精度

d外圆表面粗糙度

凸缘尺寸精度

表3(完)

检测项目

质量要求

按图样要求检验

质量要求

引导轮轴

双金属轴套

浮动油封

JB/T2983.2—2001

凸缘两侧表面粗糙度

凸缘两侧对d,轴线的垂直度

d内孔尺寸精度

d内孔表面粗糙度

d外圆尺寸精度

d外圆表面粗糙度

端面对内孔d,中心线的垂直度

内孔尺寸精度

d内孔表面粗糙度

d外圆尺寸精度

d外圆表面粗糙度

亮带表面粗糙度

亮带平面平度

注:表中、d为压装前的尺寸,零件名称与部位见图1表4热处理质量要求

零件名称

引导轮体

引导轮轴

浮封环

检测项目

N、Q表面硬度

N、Q面硬层深度

R处淬硬层深度

Q面淬火交接处软带宽度

d表面硬度

4表面泽硬层深度

圆角处硬层深度

亮带表面硬度

注:零件名称与部位见图1,石

硬化层深度检测部位见图2

表5外观与装配质量

检测项目

轴向窜动量

M12螺栓拧紧力矩

油塞拧紧力矩

渗漏量

油清洁度

转动性能

使用寿命要求

按图样要求检验

Raalum

按图样要求(或静密封试验无渗漏)单位

质量要求

质量要求

铸、锻、焊、加工件表面光洁,无明显缺陷,油漆均匀、美观mm

引导轮的使用寿命应不低于3000h03-0.8

103-132

157-255

无渗漏

能够用手转动,但感觉不紧不松5

5试验方法

5.1机加工质量的检验

JB/T2983.2—2001

5.1.1尺寸精度用内径百分表、外径千分尺、深度尺或游标卡尺按常规进行测定。5.1.2形状与位置公差按GB/T19581980中第4~6章进行测定。5.1.3表面粗糙度用表面粗糙度仪或粗糙度标准样块目测对比测定。5.1.4浮动油封亮带平面度按JB/T8293.2中相关的干涉显微镜或静态封油试验测定。5.2热处理质量的检验

5.2.1率火表面硬度用布氏或洛氏硬度计,分别按GB/T231—1984中第3~6章和GB/T2301991中第5~8章规定进行测定,取算术平均值。5.2.2淬硬层深度按GB/T5617的规定,用洛氏硬度法测定,部位见图2。2242

图2热处理检测部位

5.2.3其余热处理质量的测定应采用JB/T59441991中第4~6章规定的测量方法。5.3外观与装配质量的检验

5.3.1引导轮外观用目测检查,检查总成零件的完整性;检查铸、锻、焊、机加工件表面的平整度及裂纹、飞边、粘砂、划伤等缺陷:检查油漆的不均匀度、起皮、流痕等缺陷。5.3.2轴向窜动量的测定:将总成的浮动油封拆除,固定轮体,用百分表测轴端的窜动量。5.3.3螺栓及螺塞拧紧力矩的测定:先将轮体固定,再用带读数表的扭力扳手测定。5.3.4渗漏检查:转动轮体,往油塞孔处通入0.4MPa压力空气,观察压力表指针30s内指针不下降。5.3.5转动性能测定:用手转动轮体,能感觉不松不紧。5.3.6油清洁度按JB/T7158的规定进行测定。5.4使用寿命的考核

按JB/T6035中500h的台架试验方法进行考核,或按有时间统计、有故障记录的3家用户的书面证明,台架试验报告数据或用户书面证明4年内有效。6检验规则

6.1出厂检验

每个引导轮应经制造厂质量检验部门检验合格后方准出厂。出厂检验项目包括总成外观、装配的完整性、轮体的转动性能、润滑油的密封性能与渗漏量、螺栓及油塞的拧紧力矩等。其机加工质量、亮带硬度、轴向窜动量、油清洁度检验在生产工序中进行。6.2型式试验

6.2.1不合格分类

JB/T2983.2—2001

被检验项目凡不符合第4章要求的,均称为不合格项。不合格项分为A类、B类和C类不合格见表6

不合格类别

(致命)

(严重)

(一般)

项序号

引导轮质量不合格项分类

不合格项内容

总成未经使用即出现肉眼可见的轮体裂纹或漏油成片2

合格质量水平AOL值

轮体工作面硬度或率硬层深度未达要求引导轮体内孔尺寸精度或表面粗糙度未达要求铁套外径尺寸精度或表面粗糙度未达要求台架试验寿命未达要求

引导轮轴d外圆硬度或淬硬层深度未达要求引导轮轴d外圆尺寸精度或表面粗糙度未达要求双金属轴套内孔di尺寸精度或表面粗糙度未达要求双金属轴套外径d尺寸精度或表面粗糙度未达要求铁套内径d尺寸精度或表面粗糙度未达要求引导轮体轮缘圆角处萍硬层深度未达要求浮封环亮带硬度或表面粗糙度未达要求润滑油清洁度未达要求或有成滴微渗主要零件(轮体、轴、轴套、铁套、浮封)材质性能未达要求轴向审动量未达要求

轴凸缘两侧对中心线垂直度未达要求轴凸缘厚度尺寸精度或表面粗糙度未达要求M12螺栓拧紧力矩未达要求

螺塞拧紧力矩未达要求

轴圆角处淬硬层深度未达要求

轮体转动时手感未达要求

轮体泽火连接处软带尺寸未达要求轮体两侧对内孔中心线垂直度未达要求轴套端面对内孔中心线垂直度未达要求外观质量未达要求

铸、锻、焊零件存在轻微缺陷

非主要材质性能未达要求

非主要尺寸精度或表面粗糙度未达要求总成轻微渗油但不成滴

引轮合格质量水平AQL值见表7,表中AQL值是每百单位产品的可接受的质量水平,其中Ac表示样本的合格判定数,Re表示样本的不合格判定数。检验时可用项次作为最小判定单位。7

6.2.3抽样方案

JB/T2983.2—2001

6.2.3.1抽样检验按GB/T2828的规定,抽样方案类型选定一次正常抽样方案。6.2.3.2检查水平选定一般检查水平I类。6.2.3.3检查批N一般情况下为16~25(个),但在用户抽样时,N大小不限。随机抽取。6.2.3.4样本大小字码为C,随机抽取的样本大小n-5(个),应按表6中所列项目进行检查,并至少有1件进行部切,测量淬硬层深度与金相,此件部切检测结果代表5件的结果。6.2.3.5抽样方案见表7。

表7抽样方案

不合格分类

6.2.4抽样检查的评定

根据本标准规定的抽样方案,对样本进行检查,并将结果填入汇总表中(见表8)。当样本中每百项次的不合格项数小于或等于Ac时,判为合格:大于或等于Re时,判为不合格。当各类全部判定为合格时,则最终评定产品合格,否则为不合格,但允许将超额的C类不合格项替代缺额的B类不合格项。

表8检查结果汇总表

A类不合格

抽样方案

不铃砖

标志、包装、运输与贮存

7.1标志

B类不合格

AQL=65

抽样方案

引导轮出厂应至少包括以下文字性内容:a)制造厂名称;

b)引导轮型号与数量;

c)引导轮标准名称与代号:

d)制造日期或发货日期:

e)检验合格证明。

7.2包装与运输

C类不合格

AQL=150

抽样方案

7.2.1总成的包装可根据用户的要求进行。应用结实的绳子包扎,外露部分涂以润滑脂(黄油)防锈8

JB/T2983.2—2001

也可用结实的毛毡或木板封装总成两端,用铁丝或螺栓固定,严防运输中磕碰损伤。7.2.2包装上应注明以下内容:

a)收货单位名称、地址、邮码:b)总成或零件名称、规格、数量、重量;e)发货日期:

d)制造厂名称、地址、邮码、电话。贮存

引导轮及零件成品应放在通风、干燥、无腐蚀的仓库内,应保证1年内无锈蚀9

机械行业标准

履带式推土机引导轮

JB/T2983.22001

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

:邮编100044)

01/16印张3/4字数20000

开本880×1230

2001年8月第一版

2001年8月第一次印刷

印数1-500

定价1200元

2001-010

机械工业标准服务网:http/AvwwJB.ac.cn086

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T2983.2—2001

引导轮

履带式推土机

Crawlertractor-dozerTrackidler2001-04-03发布

中国机械工业联合会

2001-10-01实施

JB/T2983.2—2001

本标准是对JB/T3262一1983《履带式推土机引导轮》的修订。本标准与JB/T3262—1983相比,主要技术内容改变如下:-删除各零件结构与尺寸的图和表:一编入试验方法章条;

一废止百分比抽检,贯彻GB/T2828一1987《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》。

本标准自实施之日起同时代替JB/T32621983。本标准由机械工业工程机械标准化技术委员会提出并归口。本标准负责起草单位:天津工程机械研究所、陕西黄工集团配件公司、湖北咸宁工程机械有限公司。本标准参加起草单位:济宁永生工程机械配件厂、四川新津文井机械厂、西宁金海工程机械配件公司。

本标准主要起草人:李名祥、王相友、田俊本标准于1983年6月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

履带式推土机引导轮

Crawler tractor-dozer-Track idlerJB/T2983.2—2001

代替JB32@—1983

本标准规定了履带式推土机引导轮总成的结构、主要尺寸、技术要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于履带节距为203、216、228.6mm的履带式推土机引导轮(以下简称引导轮),也适用于同等节距履带式的推粑机、吊管机、通井机、装载机的引导轮,并可作为其他节距引导轮的技术参考。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性GB/T93—1987

GB/T 1191986

GB/T 230—1991

GB/T2311984

GB/T 1958—1980

GB/T2828—1987

GB 3452.11992

GB/T5617—1985

GB/T 57831986

JB/T2983.1—1998

JB/T2985—2001

JB/T59441991

JB/T6035—1992

JB/T71581993

JB/T8293.1—1999

JB/T8293.2—1999

3结构和主要尺寸

标准型弹簧垫圈

圆柱销

金属洛氏硬度试验方法

金属布氏硬度试验方法

形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)液压气动用O形橡胶密封圈尺寸系列及公差钢的感应淬火或火焰淬火后有效硬化层深度的测定六角头螺栓全螺纹A和B级

履带式推土机支重轮

工程机械用金属轴套

工程机械热处理件通用技术条件托链轮与支重轮总成台架试验方法工程机械零部件清洁度测定方法浮动油封

浮动油封试验方法

履带节距为203、216和228.6mm的引导轮结构型式见图1,主要尺寸见表1,零件明细见表2。标记示例:

履带节距t为203mm、工作面直径D为690mm的引导轮标记为:中国机械工业联合会2001-04-03批准2001-10-01实施

履带节距t

JB/T2983.2—2001

引导轮203X690JB/T3262—2001

图1引导轮

引导轮主要尺寸

410±0.40

JB/T2983.2—2001

注:括号内的配合尺寸只限老产品中使用734

引导轮零件明细

引导轮轴

引导轮体

引导轮堵板

标准件名称

圆柱销

双金属轴套

115x111.5

(@115×110)

Φ115×117.5

$135×127

(8090)

Φ92.6×103.5

螺栓M12×358.8级

弹簧垫圈12

浮动油封O形圈

浮封环

标准件名称

(82x9)

(95X15)

93.3X14.5

100×15

使用节距

203,216,2286

表2(完)

使用节距下载标准就来标准下载网

(80-0.018

推荐材料

40Mn2或50Mm

ZG43SiMh

45或35

HT350(只适用203)

KHT350-10或

QT450-0

钢背铜合金

丁腈橡胶

特殊合金铸铁

或粉末冶金

推荐材料

115_H8

135_H8

标准代号

JB/T3262

GB/T119

JB/T2983.1

JB/T2985

GB/T5783

GB/T93

JB/T8293.1

标准代号

O形密封圈

O形密封圈

(65×3.1)

(68X3.D)

(135×3.1)

(115×3.1)

135×3.55

(135×3.1)

M16X15

JB/T2983.2—2001

203,216,2286

注:名称栏内括号中的数值只限老产品使用。4技术要求

一般要求

丁腈橡胶

丁腈橡胶

4.1.1引导轮应按经规定程序批准的图样和技术文件制造,并应符合本标准的规定GB/T3452.1

JB/T2983.1

4.1.2引导轮的外购件应符合有关国家标准或行业标准的规定,符合图样要求,并应具有合格证。4.1.3

所有零件应清除锐角与手刺,装配前应严格检查外观尺寸精度,并清洗干净。4.1.4浮动油封等密封零件的密封部位不得碰伤与划伤。4.1.5浮动油封O形圈及浮封环外锥面不得沾油,浮动油封O形圈在装配中不得扭曲。装配时压装的配合面及浮封环亮带应涂以少量润滑油。4.1.6

4.1.7装配后按产品说明书中规定的油牌号灌入80%容量的干净重负荷车辆齿轮油,不允许渗漏。机加工质量要求

机加工质量要求应符合表3的规定。4.3

热处理质量要求

热处理质量要求应符合表4的规定。4.4外观与装配质量要求

引导轮外观与装配质量要求应符合表5的规定。表3机加工质量要求

零件名称

引导轮体

引导轮轴

零件名称

检测项目

内孔尺寸精度

内孔表面粗糙度

两端面对d内孔中心线的垂直度

d外圆尺寸精度

d外圆表面粗糙度

凸缘尺寸精度

表3(完)

检测项目

质量要求

按图样要求检验

质量要求

引导轮轴

双金属轴套

浮动油封

JB/T2983.2—2001

凸缘两侧表面粗糙度

凸缘两侧对d,轴线的垂直度

d内孔尺寸精度

d内孔表面粗糙度

d外圆尺寸精度

d外圆表面粗糙度

端面对内孔d,中心线的垂直度

内孔尺寸精度

d内孔表面粗糙度

d外圆尺寸精度

d外圆表面粗糙度

亮带表面粗糙度

亮带平面平度

注:表中、d为压装前的尺寸,零件名称与部位见图1表4热处理质量要求

零件名称

引导轮体

引导轮轴

浮封环

检测项目

N、Q表面硬度

N、Q面硬层深度

R处淬硬层深度

Q面淬火交接处软带宽度

d表面硬度

4表面泽硬层深度

圆角处硬层深度

亮带表面硬度

注:零件名称与部位见图1,石

硬化层深度检测部位见图2

表5外观与装配质量

检测项目

轴向窜动量

M12螺栓拧紧力矩

油塞拧紧力矩

渗漏量

油清洁度

转动性能

使用寿命要求

按图样要求检验

Raalum

按图样要求(或静密封试验无渗漏)单位

质量要求

质量要求

铸、锻、焊、加工件表面光洁,无明显缺陷,油漆均匀、美观mm

引导轮的使用寿命应不低于3000h03-0.8

103-132

157-255

无渗漏

能够用手转动,但感觉不紧不松5

5试验方法

5.1机加工质量的检验

JB/T2983.2—2001

5.1.1尺寸精度用内径百分表、外径千分尺、深度尺或游标卡尺按常规进行测定。5.1.2形状与位置公差按GB/T19581980中第4~6章进行测定。5.1.3表面粗糙度用表面粗糙度仪或粗糙度标准样块目测对比测定。5.1.4浮动油封亮带平面度按JB/T8293.2中相关的干涉显微镜或静态封油试验测定。5.2热处理质量的检验

5.2.1率火表面硬度用布氏或洛氏硬度计,分别按GB/T231—1984中第3~6章和GB/T2301991中第5~8章规定进行测定,取算术平均值。5.2.2淬硬层深度按GB/T5617的规定,用洛氏硬度法测定,部位见图2。2242

图2热处理检测部位

5.2.3其余热处理质量的测定应采用JB/T59441991中第4~6章规定的测量方法。5.3外观与装配质量的检验

5.3.1引导轮外观用目测检查,检查总成零件的完整性;检查铸、锻、焊、机加工件表面的平整度及裂纹、飞边、粘砂、划伤等缺陷:检查油漆的不均匀度、起皮、流痕等缺陷。5.3.2轴向窜动量的测定:将总成的浮动油封拆除,固定轮体,用百分表测轴端的窜动量。5.3.3螺栓及螺塞拧紧力矩的测定:先将轮体固定,再用带读数表的扭力扳手测定。5.3.4渗漏检查:转动轮体,往油塞孔处通入0.4MPa压力空气,观察压力表指针30s内指针不下降。5.3.5转动性能测定:用手转动轮体,能感觉不松不紧。5.3.6油清洁度按JB/T7158的规定进行测定。5.4使用寿命的考核

按JB/T6035中500h的台架试验方法进行考核,或按有时间统计、有故障记录的3家用户的书面证明,台架试验报告数据或用户书面证明4年内有效。6检验规则

6.1出厂检验

每个引导轮应经制造厂质量检验部门检验合格后方准出厂。出厂检验项目包括总成外观、装配的完整性、轮体的转动性能、润滑油的密封性能与渗漏量、螺栓及油塞的拧紧力矩等。其机加工质量、亮带硬度、轴向窜动量、油清洁度检验在生产工序中进行。6.2型式试验

6.2.1不合格分类

JB/T2983.2—2001

被检验项目凡不符合第4章要求的,均称为不合格项。不合格项分为A类、B类和C类不合格见表6

不合格类别

(致命)

(严重)

(一般)

项序号

引导轮质量不合格项分类

不合格项内容

总成未经使用即出现肉眼可见的轮体裂纹或漏油成片2

合格质量水平AOL值

轮体工作面硬度或率硬层深度未达要求引导轮体内孔尺寸精度或表面粗糙度未达要求铁套外径尺寸精度或表面粗糙度未达要求台架试验寿命未达要求

引导轮轴d外圆硬度或淬硬层深度未达要求引导轮轴d外圆尺寸精度或表面粗糙度未达要求双金属轴套内孔di尺寸精度或表面粗糙度未达要求双金属轴套外径d尺寸精度或表面粗糙度未达要求铁套内径d尺寸精度或表面粗糙度未达要求引导轮体轮缘圆角处萍硬层深度未达要求浮封环亮带硬度或表面粗糙度未达要求润滑油清洁度未达要求或有成滴微渗主要零件(轮体、轴、轴套、铁套、浮封)材质性能未达要求轴向审动量未达要求

轴凸缘两侧对中心线垂直度未达要求轴凸缘厚度尺寸精度或表面粗糙度未达要求M12螺栓拧紧力矩未达要求

螺塞拧紧力矩未达要求

轴圆角处淬硬层深度未达要求

轮体转动时手感未达要求

轮体泽火连接处软带尺寸未达要求轮体两侧对内孔中心线垂直度未达要求轴套端面对内孔中心线垂直度未达要求外观质量未达要求

铸、锻、焊零件存在轻微缺陷

非主要材质性能未达要求

非主要尺寸精度或表面粗糙度未达要求总成轻微渗油但不成滴

引轮合格质量水平AQL值见表7,表中AQL值是每百单位产品的可接受的质量水平,其中Ac表示样本的合格判定数,Re表示样本的不合格判定数。检验时可用项次作为最小判定单位。7

6.2.3抽样方案

JB/T2983.2—2001

6.2.3.1抽样检验按GB/T2828的规定,抽样方案类型选定一次正常抽样方案。6.2.3.2检查水平选定一般检查水平I类。6.2.3.3检查批N一般情况下为16~25(个),但在用户抽样时,N大小不限。随机抽取。6.2.3.4样本大小字码为C,随机抽取的样本大小n-5(个),应按表6中所列项目进行检查,并至少有1件进行部切,测量淬硬层深度与金相,此件部切检测结果代表5件的结果。6.2.3.5抽样方案见表7。

表7抽样方案

不合格分类

6.2.4抽样检查的评定

根据本标准规定的抽样方案,对样本进行检查,并将结果填入汇总表中(见表8)。当样本中每百项次的不合格项数小于或等于Ac时,判为合格:大于或等于Re时,判为不合格。当各类全部判定为合格时,则最终评定产品合格,否则为不合格,但允许将超额的C类不合格项替代缺额的B类不合格项。

表8检查结果汇总表

A类不合格

抽样方案

不铃砖

标志、包装、运输与贮存

7.1标志

B类不合格

AQL=65

抽样方案

引导轮出厂应至少包括以下文字性内容:a)制造厂名称;

b)引导轮型号与数量;

c)引导轮标准名称与代号:

d)制造日期或发货日期:

e)检验合格证明。

7.2包装与运输

C类不合格

AQL=150

抽样方案

7.2.1总成的包装可根据用户的要求进行。应用结实的绳子包扎,外露部分涂以润滑脂(黄油)防锈8

JB/T2983.2—2001

也可用结实的毛毡或木板封装总成两端,用铁丝或螺栓固定,严防运输中磕碰损伤。7.2.2包装上应注明以下内容:

a)收货单位名称、地址、邮码:b)总成或零件名称、规格、数量、重量;e)发货日期:

d)制造厂名称、地址、邮码、电话。贮存

引导轮及零件成品应放在通风、干燥、无腐蚀的仓库内,应保证1年内无锈蚀9

机械行业标准

履带式推土机引导轮

JB/T2983.22001

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

:邮编100044)

01/16印张3/4字数20000

开本880×1230

2001年8月第一版

2001年8月第一次印刷

印数1-500

定价1200元

2001-010

机械工业标准服务网:http/AvwwJB.ac.cn086

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T8022.1-1999 机床夹具零件及部件 内涨器

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T11340.3-2012 阀控式铅酸蓄电池安全阀 第3部分:橡胶帽、阀芯

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6619.1-1999 轻型机械密封 技术条件

- JB/T7840-1995 YZRW系列起重及冶金用涡流制动绕线转子三相异步电动机 技术条件

- JB/T8556-1997 选用联轴器的技术资料

- JB/T8803-1998 双金属温度计

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2