- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 其他行业标准 >>

- FZ/T 13029-2014棉竹节本色布

标准号:

FZ/T 13029-2014

标准名称:

棉竹节本色布

标准类别:

其他行业标准

英文名称:

Cotton slub grey fabric标准状态:

状态查询中-

发布日期:

2014-05-06 -

实施日期:

2014-10-01 -

作废日期:

2026-07-01 出版语种:

简体中文下载格式:

.pdf .zip下载大小:

2.95 MB

替代情况:

被FZ/T 13029-2024代替

点击下载

标准简介:

本标准规定了棉竹节本色布的术语和定义、分类、要求、布面疵点的评分、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于鉴定机织生产的棉竹节本色布的品质。

本标准不适用于大提花织物及特殊用途织物。

本标准按照GB/T1.1—2009给出的规则起草。

本标准由中国纺织工业联合会提出。

本标准由全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC209/SC2)归口。

本标准起草单位:江苏大生集团有限公司、际华三五零九纺织有限公司、常州永立恒业织布厂、上海市纺织工业技术监督所、中国棉纺织行业协会。

本标准主要起草人:陈慧、徐香、谭徽、缪福平、张宝庆、叶戬春。

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T406—2008 棉本色布

GB/T3923.1 纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法

GB/T4666 纺织品 织物长度和幅宽的测定

GB/T4668 机织物密度的测定

GB/T8170 数值修约规则与极限数值的表示和判定

FZ/T10004 棉及化纤纯纺、混纺本色布检验规则

FZ/T10006 棉及化纤纯纺、混纺本色布棉结杂质疵点格率检验

FZ/T10009 棉及化纤纯纺、混纺本色布标志与包装

部分标准内容:

中华人民共和国纺织行业标准

FZ/T13029—2014bZxz.net

棉竹节本色布

Cottonslubgreyfabric

2014-05-06发布

中华人民共和国工业和信息化部2014-10-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由中国纺织工业联合会提出。FZ/T13029-—2014

本标准由全国纺织品标准化技术委员会棉纺织印染分技术委员会(SAC/TC209/SC2)归口。本标准起草单位:江苏大生集团有限公司、际华三五零九纺织有限公司、常州永立恒业织布厂、上海市纺织工业技术监督所、中国棉纺织行业协会。本标准主要起草人:陈慧、徐香、谭徽、缪福平、张宝庆、叶春I

1范围

棉竹节本色布

FZ/T13029-2014

本标准规定了棉竹节本色布的术语和定义、分类、要求、布面疵点的评分、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于鉴定机织生产的棉竹节本色布的品质。本标准不适用于大提花织物及特殊用途织物。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T406—2008棉本色布

GB/T3923.1

第1部分:断裂强力和断裂伸长率的测定条样法纺织品织物拉伸性能

GB/T4666纺织品织物长度和幅宽的测定机织物密度的测定

GB/T4668

GB/T8170

FZ/T10004

FZ/T10006

FZ/T10009

3术语和定义

数值修约规则与极限数值的表示和判定棉及化纤纯纺、混纺本色布检验规则棉及化纤纯纺、混纺本色布棉结杂质疵点格率检验棉及化纤纯纺、混纺本色布标志与包装下列术语和定义适用于本文件。3.1

竹节纱slubyarn

在一定长度范围内,直径粗细、竹节长度或竹节间距有规律或无规律变化的纱。3.2

5cottonslubgreyfabric

棉本色竹节布

经纬向同时或单独使用,或按比例使用竹节纱,制成的机织物。4分类

棉竹节本色布的产品品种、规格分类,根据用户需要,按照附录A制定。5要求

5.1项目

棉竹节本色布要求分为内在质量和外观质量两个方面,内在质量包括织物组织、幅宽偏差率、密度1

FZ/T13029—2014

偏差率、断裂强力偏差率、棉结杂质疵点格率、棉结疵点格率六项,外观质量为布面疵点一项,5.2分等规定

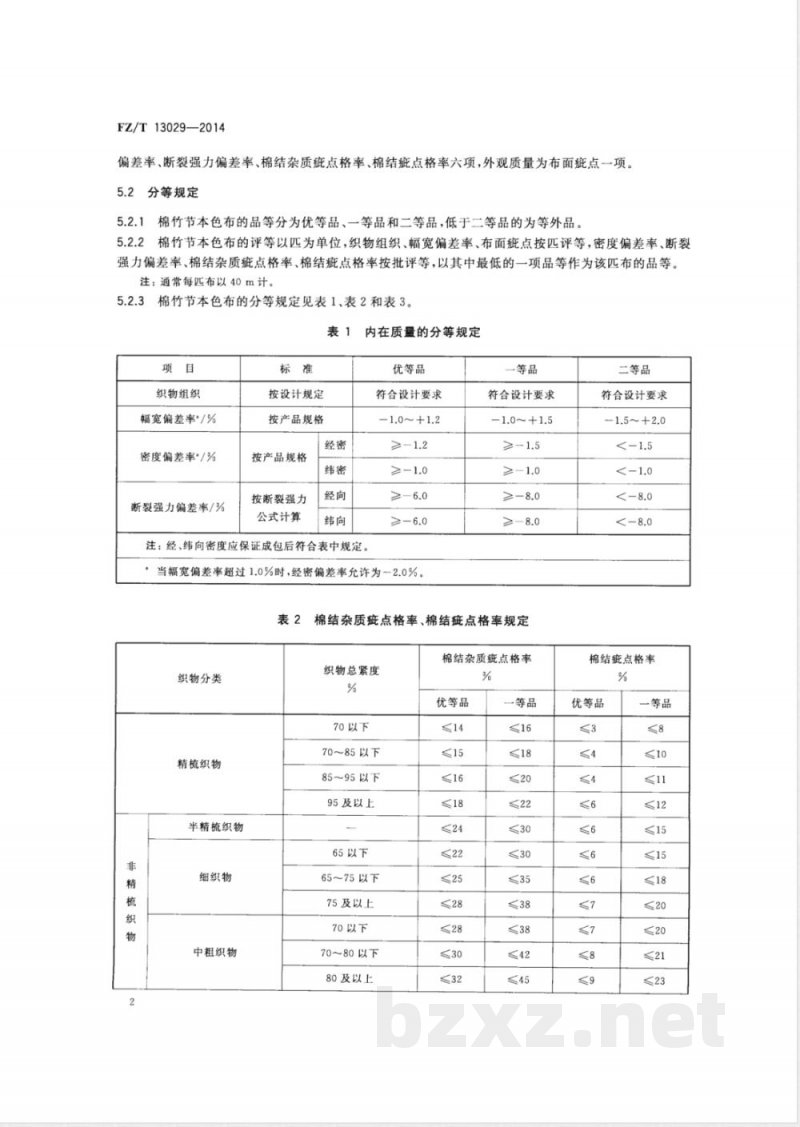

棉竹节本色布的品等分为优等品、一等品和二等品,低于二等品的为等外品。5.2.1

棉竹节本色布的评等以匹为单位,织物组织、幅宽偏差率、布面疵点按匹评等,密度偏差率、断裂5.2.2

强力偏差率、棉结杂质疵点格率、棉结疵点格率按批评等,以其中最低的一项品等作为该匹布的品等注:通常每匹布以40m计。

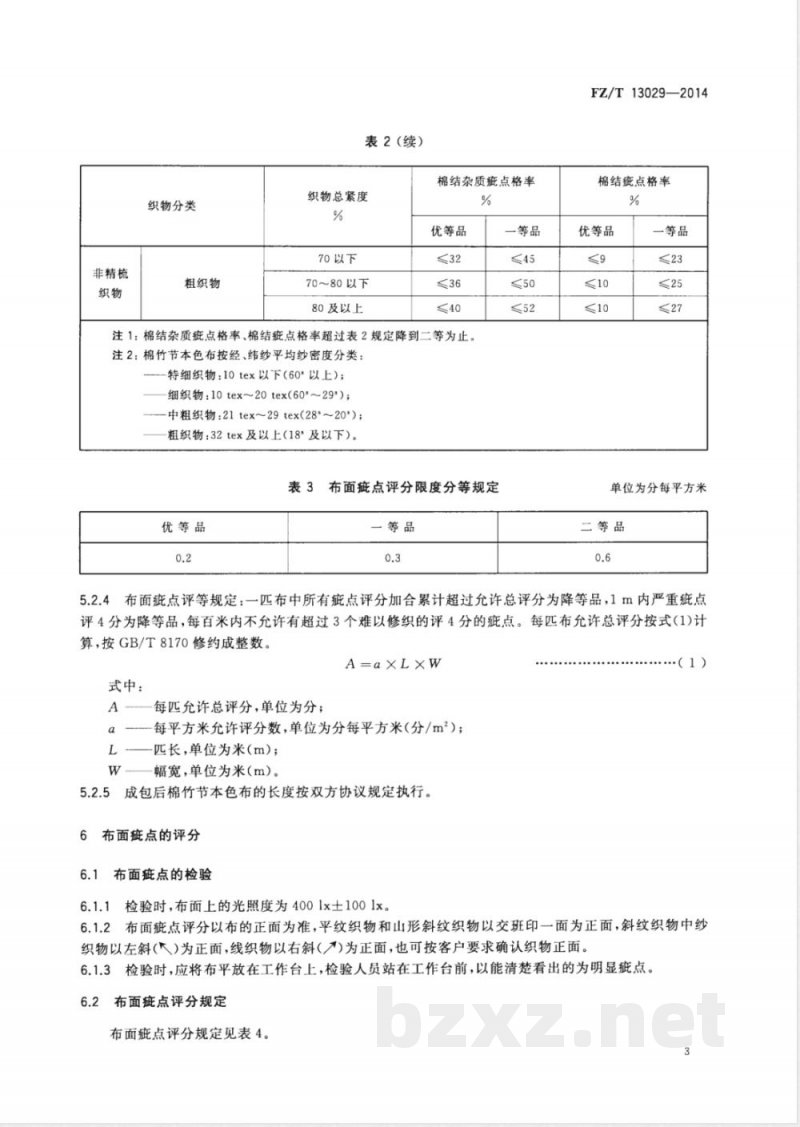

棉竹节本色布的分等规定见表1、表2和表3。表1

内在质量的分等规定

织物组织

幅宽偏差率/%

密度偏差率\/%

断裂强力偏差率/%

按设计规定

按产品规格

按产品规格

按断裂强力

公式计算

注:经、纬向密度应保证成包后符合表中规定。优等品

符合设计要求

-1.0~+1.2

当幅宽偏差率超过1.0%时,经密偏差率允许为一2.0%。表2

织物分类

精梳织物

半精梳织物

细织物

中粗织物

一等品

符合设计要求

棉结杂质疵点格率、棉结症点格率规定织物总紧度

70以下

70~85以下

85~95以下

95及以上

65以下

65~75以下

75及以上

70以下

70~80以下

80及以上

棉结杂质疵点格率

优等品

一等品

二等品

符合设计要求

-1.5~+2.0

棉结疵点格率

优等品

一等品

非精梳

织物分类

粗织物

表2(续)

织物总紧度

70以下

70~80以下

80及以上

棉结杂质疵点格率

优等品

注1:棉结杂质疵点格率、棉结疵点格率超过表2规定降到二等为止。注2:棉竹节本色布按经、纬纱平均纱密度分类:特细织物:10tex以下(60*以上);细织物:10tex~20tex(60*~29*);中粗织物:21tex~29tex(28*~20*);粗织物:32tex及以上(18*及以下)。表3布面疵点评分限度分等规定

优等品

一等品

FZ/T13029—2014

棉结疵点格率

优等品

一等品

单位为分每平方米

二等品

5.2.4布面疵点评等规定:一匹布中所有疵点评分加合累计超过允许总评分为降等品,1m内严重疵点评4分为降等品,每百米内不允许有超过3个难以修织的评4分的疵点。每匹布允许总评分按式(1)计算,按GB/T8170修约成整数。

A=a×L×W

式中:

每匹允许总评分,单位为分;

每平方米允许评分数,单位为分每平方米(分/m\);-匹长,单位为米(m);

幅宽,单位为米(m)。

5.2.5成包后棉竹节本色布的长度按双方协议规定执行。6布面疵点的评分

6.1布面疵点的检验

6.1.1检验时,布面上的光照度为4001x±1001x。(1)

6.1.2布面疵点评分以布的正面为准,平纹织物和山形斜纹织物以交班印一面为正面,斜纹织物中纱织物以左斜()为正面,线织物以右斜()为正面,也可按客户要求确认织物正面。6.1.3检验时,应将布平放在工作台上,检验人员站在工作台前,以能清楚看出的为明显疵点。6.2布面疵点评分规定

布面疵点评分规定见表4。

FZ/T13029—2014

疵点分类

经向明显疵点

纬向明显疵点

严重症点

根数评分

长度评分

8cm及以下

8cm及以下

表4布面疵点评分规定

评分数

8cm以上~16cm

8cm以上~16cm

注1:布面疵点具体内容见附录B,疵点名称说明见附录C。注2:严重疵点在根数和长度评分矛盾时,从严评分。注3:不影响后道质量的横档疵点评分,由供需双方协定、6.3

31m中累计评分

1m中累计评分最多评4分。

6.4布面症点的量计

6.4.1疵点长度以经向或纬向最大长度量计。3

16cm以上~24cm24cm以上~100cm

16cm以上~24cm

半幅及以下

1cm以下

24cm以上

半幅以上

4根及以上

1cm及以上

6.4.2经向明显疵点及严重疵点,长度超过1m的,其超过部分按表4再行评分。6.4.3在一条内断续发生的疵点,在经(纬)向8cm内有两个及以上的,则按连续长度评分,6.4.4共断或并列(包括正反面)是包括1根或2根好纱,隔3根及以上好纱的,不作共断或并列(斜纹、缎纹织物以间隔一个完全组织及以内作共断或并列处理)。6.5症点评分的说明

6.5.1疵点的评分起点和规定

6.5.1.1有两种疵点混合在一起,以严重一项评分。6.5.1.2边组织及距边1cm内的疵点(包括边组织)不评分,但毛边、拖纱、猫耳朵、凹边、烂边、豁边、深油锈疵及评4分的破洞、跳花要评分,如疵点延伸在距边1cm以外时应加合评分,无梭织造布布边,绞边的毛须伸出长度规定为0.3cm~0.8cm。边组织有特殊要求的则按要求评分。6.5.1.3布面拖纱长1cm以上每根评2分,布边拖纱长2cm以上的每根评1分(一进一出作一根计)。6.5.1.40.3cm以下的杂物每个评1分,0.3cm及以上杂物和金属杂物(包括瓷器)评4分(测量杂物粗度)。

6.5.1.5竹节设计风格不符合要求所抽验的坏布直接降为等外品。6.5.2加工坏中症点的评分

6.5.2.1水渍、污渍、不影响组织的浆斑不评分。6.5.2.2

漂白坏中的箍路、穿错、密路、拆痕、云织减半评分。6.5.2.3印花坏中的星跳、密路、条干不匀、双经减半评分,箍路、穿错、长条影、浅油疵、单根双纬、云织、轻微针路、煤灰纱、花经、花纬不评分。6.5.2.4杂色坏不洗油的浅色油疵和油花纱不评分。4

6.5.2.5深色坏油疵、油花纱、煤灰纱、不褪色色疵不洗不评分6.5.2.6加工坏距布头5cm内的症点不评分(但六大疵点应开剪)。6.5.3对疵点处理的规定

FZ/T13029—2014

6.5.3.10.5cm以上的豁边、1cm及以上的破洞、烂边、稀弄、不对接轧梭,2cm以上的跳花等六大疵点,应在织布厂剪去。

6.5.3.2金属杂物织入,应在织布厂挑除。6.5.3.3凡在织布厂能修好的疵点应修好后出厂。6.5.4假开剪和拼件的规定

6.5.4.1假开剪的疵点应是评为4分或3分不可修织的疵点,假开剪后各段布都应是一等品。6.5.4.2凡用户允许假开剪和拼件的,可实行假开剪和拼件。假开剪的处数,按二联匹不允许超过两处,三联匹及以上不允许超过三处6.5.4.3假开剪和拼件合计不允许超过20%,其中拼件率不得超过10%。6.5.4.4假开剪布应另行成包,包内附假开剪段长记录单,外包注明\假开剪\字样。7试验方法

7.1试验条件:各项试验应在各方法标准规定的标准条件下进行。由于生产需要,要求迅速检验产品的质量,可采用快速试验的方法,按附录D执行7.2幅宽、长度测定按GB/T4666执行。7.3密度测定按GB/T4668执行。

7.4断裂强力测定按GB/T3923.1执行5棉结杂质疵点格率、棉结疵点格率检验按FZ/T10006执行。7.5

8检验规则

按FZ/T10004执行。

8.1.2竹节设计风格检验方法:将坏布与客户来样或设计样放在一起对比,判断竹节设计风格是否一致。

9标志、包装、运输和贮存

9.1标志和包装

按FZ/T10009执行。

9.2运输和贮存

产品在运输过程中应避免包装破损,产品受潮。产品应贮存在干燥、清洁的环境中,确保产品品质不发生霉变等变质现象。

10其他

用户对产品有特殊要求者,可由供需双方另订协议。5

FZ/T13029—2014

附录A

(规范性附录)

技术条件制定规定

棉竹节本色布的技术条件的制定,除下列规定外,均按GB/T406一2008附录A执行。棉竹节纱线的公定回潮率为8.5%。A.2

棉竹节本色纱线的公英制线密度按式(A.1)换算,按GB/T8170修约至小数点后一位。A.3

式中:

棉竹节本色纱线基纱线密度,单位为特克斯(tex);T.

N。棉竹节本色纱线基纱英制支数,单位为支(\)。...(A.1)

A.4棉竹节本色布织物的断裂强力以5cmX20cm布条的断裂强力表示,织物的设计断裂强力按式(A.2)计算,按GB/T8170修约为整数。p。×N××T.

2×100

式中:

棉竹节本色布的设计断裂强力,单位为牛顿(N);单根纱线一等品基纱断裂强度,单位为厘牛每特克斯(cN/tex);织物中纱线标准密度,单位为根每十厘米(根/10cm);织物中纱线强力的利用系数;

织物中基纱线密度,单位为特克斯(tex)。...(A.2)

注:经向或纬向使用不同规格的纱线线密度,按循环数内的不同纱支的比例加权平均计算出平均单纱断裂强度、平均纱线线密度。

织物中纱线强力的利用系数K值见表A.1。表A.1

织物组织

纱府绸

哔叽斜纹

中特及以上

华达呢、卡其

中特及以上

纱线强力利用系数

0.86~0.95

0.81~0.90

0.78~0.87

0.85~0.93

0.93~1.06

0.86~1.06

0.81~1.01

1.07~1.17

1.00~1.10

0.88~1.03

0.86~1.01

0.83~0.98

0.83~0.98

0.86~0.98

0.86~0.98

0.80~1.00

0.80~1.00

0.76~0.96

0.73~0.83

织物组织

表A.1(续)

0.82~0.90

FZ/T13029—2014

0.98~1.05

注1:织物紧度在表定紧度范围内时,K值按比例增减;织物紧度小于表定紧度范围时,则按比例递减。如织物紧度大于表定紧度范围时,则按表中最大K值计算。注2:纱线按粗细程度分为细特、中特、粗特三档。细特:20tex(29°及以上)及以下,中特:21tex~32tex(28*~18*),粗特:32tex及以上(18*及以下)。注3:小提花组织按缎纹组织定K值,乱纹组织按斜纹组织定K值。FZ/T13029—2C14

经向明显症点

附录B

(规范性附录)

各类布面疵点的具体内容

竹节、粗经、错线密度、综穿错、箍路、穿错、多股经、双经、并线松紧、松经、紧经、吊经、经缩波纹、断经、断疵、沉纱、星跳、跳纱、棉球、结头、边撑疵、拖纱、修正不良、错纤维、油渍、油经、锈经、锈渍、不褪色色经、不褪色色渍、水渍、污渍、浆斑、布开花、油花纱、猫耳朵、凹边、烂边、花经、长条影、极光、针路、磨痕、绞边不良、方眼、木辊皱、荷叶边。B.2

2纬向明显疵点

错纬(包括粗、细、紧、松)、条干不匀,脱纬、双纬、纬缩、毛边、云织、杂物织人、花纬、油纬、锈纬、不褪色色纬、煤灰纱、百脚、开车经缩(印)、空白节、密集性竹节。B.3横档

拆痕、稀纬、密路。

B.4严重症点

破洞、豁边、跳花、稀弄、经缩浪纹(三楞起算)、并列3根吊经、松经(包括隔开1根~2根好纱的)、不对接轧梭、1cm及以上的烂边、金属杂物织人、影响组织的浆斑、霉斑、损伤布底的修整不良、经向8cm内整幅中满10个结头或边撑疵、竹节不符合设计风格。B.5其他

经向疵点及纬向症点中,有些疵点是这两类共同性的,在分类中只列人了经向明显疵点一类,这B.5.1

些疵点如在纬向出现时,则按纬向明显症点评分。B.5.2如在布面上出现上述未包括的疵点,按相似疵点评分。8

附录C

(规范性附录)

疵点名称的说明

C.1竹节:纱线上不符合设计风格短片段的粗节。C.2粗经:纱线线密度不符合设计要求,直径偏粗长5cm及以上的经纱织人布内。C.3错线密度:线密度用错工艺标准。C.4综穿错:没有按工艺要求穿综,而造成布面组织错乱。C.5筑路:织物经向呈现条状稀密不匀。C.6箍穿错:没有按工艺要求穿,造成布面上经纱排列不匀。C.7

多股经:两根以上单纱合股者。c.8

双经:单纱(线)织物中有两根经纱并列织人。并线松紧:单纱加抢为股线时张力不匀。c.9

松经:部分经纱张力松弛织人布内。紧经:部分经纱捻度过大。

吊经:部分经纱在织物中张力过大。经缩波纹:部分经纱受意外张力后松弛,使织物表面呈波纹状起伏不平。断经:织物内经纱断缺。

断疵:经纱断头纱尾织人布内。沉纱:由于提综不良,造成经纱浮在布面。星跳:1根经纱或纬纱跳过2根~4根形成星点状的。跳纱:1根~2根经纱或纬纱跳过5根及以上的。棉球:纱线上的纤维呈球状。

结头:影响后工序质量的结头。边撑疵:边撑或刺毛辊使织物中纱线起毛或轧断。拖纱:拖在布面或布边上未剪去的纱头。修整不良:布面被刮起毛,起皱不平,经、纬纱交叉不匀或只修不整。错纤维:异纤维纱线织入。

油渍:织物沾油后留下的痕迹

油经:经纱沾油后留下的痕迹。锈经:被锈渍沾污的经纱痕迹。锈渍:织物沾锈后留下的痕迹。不褪色色经:被沾污而洗不清的有色经纱。不褪色色渍:被沾污而洗不清的污渍。水渍:织物活水后留下的痕迹。污渍:织物沾污后留下的痕迹

浆斑:浆块附着布面影响织物组织。布开花:异纤维或色纤维混人纱线中织人布内。油花纱:在纺纱过程中沾污油渍的纤维附人纱线。猫耳朵:凸出布边0.5cm及以上。凹边:凹进布边0.5cm及以上。

烂边:边组织内单断纬纱,一处断3根及以上的。FZ/T13029-—2014

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 其他行业标准

- QB/T4785-2015 往复锯条

- QB/T4698-2014 家用和类似用途软水机

- NB/T31048.1-2014 风力发电机用绕组线 第1部分 一般规定

- YB/T5315-2016 硅钙合金 磷含量的测定 磷钼蓝分光光度法

- FZ/T54132-2022 循环再利用涤纶膨体长丝(BCF)

- FZ/T66310-1995 特种工业用厚型带

- FZ/T73018-2021 毛针织品

- QB/T1880-2008 自行车 车架

- FZ/T54068-2013 聚苯硫醚牵伸丝

- FZ/T92019-2021 棉纺环锭细纱机牵伸下罗拉

- FZ/T61008-2015 摇粒绒毯

- FZ/T54073-2014 有光异形锦纶6预取向丝

- YS/T131-2010 炭素制品生产炉窑能耗限额

- FZ/T73043-2012 针织衬衫

- QB/T1891-2012 自行车 抱闸

- 行业新闻

网站备案号:湘ICP备2025141790号-2