- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 汽车行业标准(QC) >>

- QC/T 991-2015 乘用车轻合金车轮90°冲击试验方法

标准号:

QC/T 991-2015

标准名称:

乘用车轻合金车轮90°冲击试验方法

标准类别:

汽车行业标准(QC)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

5.63 MB

点击下载

标准简介:

QC/T 991-2015.Passenger cars-Light alloy wheels-90° impact test procedure.

1范围

QC/T 991规定了I和II两种实验室试验方法,用来评定车轮受到垂直于轴线方向的冲击时车轮的强度和安全性能。两种方法,可选其一进行试验。

QC/T 991适用于乘用车轻合金车轮。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB/T 2933充气轮胎用车轮 和轮辋的术语、规格代号和标志(GB/T 2933-2009 ,IS0 3911: 2004,IDT)

3术语和定义

GB/T 2933界定的术语及定义适用于本标准。

4试验样品

经过全部加工工序,且装配有轮胎,可用于车辆的具有代表性的新车轮。

本试验使用过的车轮和轮胎不可再用于车辆上。

5方法1

5.1试验设备

图1给出方法I的一个典型的试验设备示意图。主要由可沿铅直方向移动的冲锤及车轮和轮胎总成安装支架组成。主要要求如下:

a)锤头:冲击面夹角 150° ,圆角半径R,宽度195mm,长度500mm;

b)冲锤基本 重量150kg,最大重量315kg,最小可调重量5kg;

c)冲锤所有重量能够固定成--个整体,且下落时间不应超出理论自由下落时间的2%;

部分标准内容:

中华人民共和国汽车行业标准

QC/T991-2015

乘用车

轻合金车轮

90°冲击试验方法

Passenger cars-Light alloywheels--9ooimpact test procedure2015-04-30发布

2015-10-01实施

中华人民共和国工业和信息化部发布

中华人民共和国工业和信息化部公告

2015年第28号

工业和信息化部批准《低温先导式呼吸阀》等876项行业标准(标准编号名称、主要内容及起始实施日期见附件1),其中机械行业标准286项、汽车行业标准17项、船舶行业标准19项、航空行业标准5项、化工行业标准24项治金行业标准58项、有色金属行业标准146项、稀土行业标准16项、石化行业标准7项、轻工行业标准73项、民爆行业标准10项、电子行业77项、通信行业标准138项;批准《中性墨水圆珠笔和笔芯》等2项轻工行业标准修改单(见附件2):批准《铝合金6061光谱单点标准样品》等12项有色金属行业标准样品(标准样品自录及成分含量表见附件3)。行业标准修改单及行业标准样品自发布之日起实施。

以上机械行业标准由机械工业出版社出版,船舶行业标准由中国船舶工业综合技术经济研究院组织出版,航空行业标准由中国航空综合技术研究所组织出版,化工行业产品标准由化工出版社出版冶金行业标准由治金工业出版社出版,有色金属、稀土行业标准由中国标准出版社出版,石化行业标准由中国石化出版社出版,轻工行业标准由中国轻工业出版社出版,化工及有色金属工程建设行业标准、汽车行业标准由中国计划出版社出版,民爆行业标准由中国兵器工业标准化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化研究院组织出版,通信行业标准由人民邮电出版社出版,通信工程建设行业标准由北京邮电大学出版社出版。附件:17项汽车行业标准编号、标准名称和起始实施日期。中华人民共和国工业和信息化部二〇一五年四月三十日

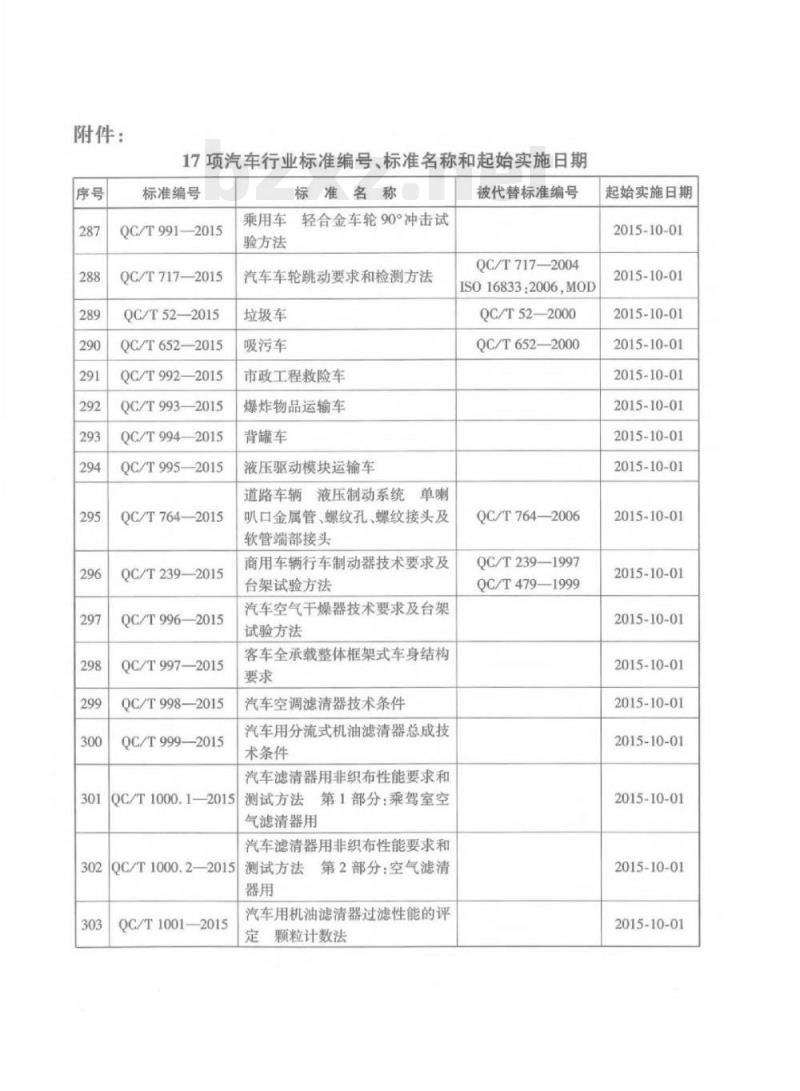

附件:

17项汽车行业标准编号、标准名称和起始实施日期标准编号

QC/T9912015

QC/T717—2015

QC/T52—2015

QC/T652—2015

QC/T992—2015

QC/T993—2015

QC/T994—2015

QC/T995-2015

QC/T764—2015

QC/T239-2015

QC/T996-2015

QC/T997-2015

QC/T998—2015

QC/T999—2015

QC/T1000.1—2015

QC/T1000.2—2015

QC/T1001—2015

标准名称

乘用车轻合金车轮90°冲击试

验方法

汽车车轮跳动要求和检测方法

垃圾车

吸污车

市政工程救险车

爆炸物品运输车

背罐车

液压驱动模块运输车

道路车辆液压制动系统单喇

叭口金属管、螺纹孔、螺纹接头及软管端部接头

商用车辆行车制动器技术要求及台架试验方法

汽车空气干燥器技术要求及台架试验方法

客车全承载整体框架式车身结构要求

汽车空调滤清器技术条件

汽车用分流式机油滤清器总成技术条件

汽车滤清器用非织布性能要求和测试方法第1部分:乘驾室空

气滤清器用

汽车滤清器用非织布性能要求和测试方法第2部分:空气滤清

汽车用机油滤清器过滤性能的评定

颗粒计数法

被代替标准编号

QC/T717--2004

ISO16833:2006.MOD

QC/T52—2000

QC/T652—2000

QC/T7642006

QC/T239—1997

QC/T479—1999

起始实施日期

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

2015-10-01

规范性引用文件

术语和定义·

试验样品…

5方法I.

方法Ⅱ

附录A(规范性附录)

轮辋变形测量

QC/T991—2015

QC/T991-2015

本标准按照GB/T1.1—2009《标准化工作导则第1部分:标准的结构和编写》给出的规则起草。

本标准由全国汽车标准化技术委员会(SAC/TC114)提出并归口。本标准起草单位:中信戴卡股份有限公司、浙江万丰奥威汽轮有限公司。本标准主要起草人:刘春海、李世德、尹志高、毛秋仙。1范围

乘用车轻合金车轮90°冲击试验方法QC/T991-2015

本标准规定了I和Ⅱ两种实验室试验方法,用来评定车轮受到垂直于轴线方向的冲击时车轮的强度和安全性能。两种方法,可选其一进行试验。本标准适用于乘用车轻合金车轮。2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。3充气轮胎用车轮和轮辋的术语、规格代号和标志(GB/T2933—2009,IS03911:2004,GB/T2933

3术语和定义

GB/T2933界定的术语及定义适用于本标准。4试验样品

经过全部加工工序,且装配有轮胎,可用于车辆的具有代表性的新车轮。本试验使用过的车轮和轮胎不可再用于车辆上。5方法!

5.1试验设备

图1给出方法I的一个典型的试验设备示意图。主要由可沿铅直方向移动的冲锤及车轮和轮胎总成安装支架组成。主要要求如下:a)

锤头:冲击面夹角150°,圆角半径Rz,宽度195mm,长度500mm;冲锤基本重量150kg,最大重量315kg,最小可调重量5kg;冲锤所有重量能够固定成一个整体,且下落时间不应超出理论自由下落时间的2%;应有防止冲锤回弹后引起二次冲击的装置;安装支架具有间距200mm的两个可转动支点:两个碟状弹簧,组合刚性C,=(85±5)kN/mm,碟簧的预压量为0.2mm;支架的水平位置下倾1°;

车轮固定装置能够适应车轮偏距的变化,保证轮胎断面中心到图1所示左侧支点的距离为h)

450mm,同时对准锤头中心线。

2试验方法

QC/T991—2015

下落高度

测量高度

水平位置

下倾19

碟策1C-85kN/mm+5kN/mm

图1一个典型的试验设备示意图

5.2.1试验准备。

试验选用的轮胎应为车轮或车辆制造商规定的轮胎,如果没有规定,推荐采用车轮适用的断面高度最小的无内胎子午线轮胎。充气压力为车辆制造厂规定值,如果没有规定,则应为(200±10)kPa。试验环境温度应保持在10℃~30℃之间。5.2.2冲击能量计算。

式中:

E—冲击能量,J;

K系数,J/kg(通常有K,=1.15和K,=4.3两种取值);F车轮或车辆制造厂规定的车轮最大静载荷,kg。5.2.3试验程序。

5.2.3.1将车轮和轮胎总成安装到试验机上。保证车轮在试验机上的固定装置在尺寸上应与车辆上使用的固定装置相当。调整车轮轴向位置,使轮胎断面中心线对准锤头中心线(见图1),然后锁定轴向调整机构。调整车轮圆周方向的位置,使冲击部位处在锤头正下方。对于E,E,两种冲击能量,可在同一个车轮上进行冲击。每次冲击对应不同的窗口,推荐使用E,能量冲击气门嘴窗口位置,并使两次冲击位置的间隔尽量大。5.2.3.2手动打紧螺母或螺栓到规定的扭矩值,或者采用车辆或车轮制造厂推荐的方法拧紧。如果没有扭矩要求,推荐采用(110±10)N·m的扭矩紧。2

QC/T991-2015

根据计算的能量,参考表1选择并调整冲锤质量,计算下落高度(重力加速度取值9.81m/s)。当冲击能量小于2000J时,冲锤重量为150kg;当冲击能量在2000J以上时,按照5kg的幅度递增冲锤质量,并使冲击速度在(5±0.2)m/s范围内。冲击能量允许在±2%的范围内调整。试验参数调整参考表

冲击能量,

下落高度,mm

冲击速度,m/s

冲锤重量,kg

QC/T991-2015

冲击能量,J

下落高度,mm

释放冲锤,进行冲击。

表1(完)

冲击速度,m/s

测量轮辋变形或裂纹情况。轮辋变形的测量方法见附录A。5.2.3.5

5.3合格判据

车轮经过冲击后,应满足下述要求:E,=1.15×F,时,车轮没有出现裂纹,内轮缘变形量应≤2.5mm;冲锤重量,kg

Ez=4.3×F,时,在轮缘被冲击部位允许有裂纹或开裂,在轮辋槽最大允许有圆周25%(90°)范围的开裂。

方法Ⅱ

试验设备

图2给出方法Ⅱ的一个典型的试验设备示意图。主要由可沿铅直方向移动的冲锤及车轮轮胎总成安装支座组成。主要要求如下:主锤质量(包含弹簧质量):(910±18)kg;a)

辅助锤质量:(100±4.5)kg

冲锤组合体的下落时间不应超出自由下落时间的2%;锤头冲击面尺寸:152mm×380mm;OC/T991—2015

至少有两个弹簧,组合刚性为0.98kN/mm~1.3kN/mm,弹簧预压量为6mm;安装支座采用钢制焊接结构,具有足够刚性,安装后车轮轴线与铅直方向垂直(90°±1°)。释放机构

6.2试验方法

冲击面长度380mm

辅助锤

铝合金车轮

图2一个典型的试验设备示意图

6.2.1试验准备。

冲击面宽度152mm

90°冲击支座

试验选用的轮胎应为车轮或车辆制造商规定的轮胎,如果没有规定,推荐采用车轮适用的断面高度最小的无内胎子午线轮胎。充气压力为车辆制造厂规定值,如果没有规定,则应为(20010)kPa。试验环境温度应保持在10℃~30℃之间。6.2.2冲锤下落高度计算。

式中:

H冲锤下落高度,mm;

F车轮或车辆制造厂规定的车轮最大静载荷,kg;K系数,mm/kg。通常有K,=0.05和K,=0.28两种取值。6.2.3试验程序。

6.2.3.1将车轮和轮胎总成安装到试验机上。使车轮在试验机上的固定装置在尺寸上应与车辆上使用的固定装置相当。调整车轮轴向位置,使轮胎断面中心线对准锤头冲击面边缘(见图2)。调整车轮圆周方向的位置,使冲击部位处在冲锤正下方。5

QC/T991-2015

对于H,、H,两种冲击高度,可在同一个车轮上进行冲击。每次冲击对应不同的窗口,推荐使用DH,高度冲击气门嘴窗口位置,并使两次冲击位置的间隔尽量大。6.2.3.2手动紧螺母或螺栓到规定的扭矩值,或者采用车辆或车轮制造厂推荐的方法拧紧。如果没有扭矩要求,推荐采用(110±10)N·m的扭矩拧紧。6.2.3.3调整冲击面到轮胎最高点的距离等于冲锤下落高度H。6.2.3.4释放冲锤,进行冲击。

6.2.3.5检查轮辋变形或裂纹情况。轮辋变形的测量方法见附录A。6.3合格判据bzxz.net

车轮经过冲击后,应满足下述要求。H,=0.05×F,时,车轮没有出现裂纹,内轮缘的变形量应小于或等于2.5mm。H,=0.28×F,时,在轮缘被冲击部位允许有裂纹或开裂,在轮辋槽最大允许有圆周25%(90°)范围的开裂。

测量图示

A.2测量方法

附录A

(规范性附录)

轮辋变形测量方法

A一车轮安装法兰盘;B一支撑臂:C一测量平台;D—高度尺;E—高度测量值hg或h注:变形测量点建议在胎圈座轮缘侧壁的下方。图A.1轮辋变形测量

测量方法按以下步骤进行:

QC/T991-2015

调整高度尺的位置,使其对准内轮缘变形测量点,并确定它在测量平台上的相对位置;测量初始高度值ho;

取下高度尺,开始试验;

测量试验后的高度值h,;

变形量Ah=hg-hy。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: QC/T 992-2015 市政工程救险车

- 下一篇: GB/T 335-2019 非自行指示秤

- 热门标准

- QC汽车标准

- QC/T417.2-2001 车用电线束插接器 第2部分 试验方法和一般性能要求(摩托车部分)

- QC/T29106-2014 汽车电线束技术条件

- QC/T30-2004 机动车用电喇叭技术条件

- QC/T788-2018 汽车踏板装置性能要求及台架试验方法

- QC/T813-2009 二甲醚汽车专用装置技术要求

- QC/T691-2002 车用天然气单燃料发动机技术条件

- QC/T587-1999 罐式汽车产品质量检验评定方法

- QC/T727-2007 汽车、摩托车用仪表

- QC/T261-1998 客车安全门技术要求

- QC/T468-1999 汽车散热器技术条件

- QC/T900-1997 汽车整车产品质量检验评定方法

- QC/T801-2008 摩托车和轻便摩托车簧片阀式二次空气补给机构技术要求和试验方法

- QC/T777-2007 汽车电磁风扇离合器技术条件

- QC/T904-2013 摩托车和轻便摩托车轮毂

- QC/T513-1999 汽车前轴台架疲劳寿命试验方法

- 行业新闻

网站备案号:湘ICP备2025141790号-2