- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 2980-2014 机车车辆用制动盘

标准号:

TB/T 2980-2014

标准名称:

机车车辆用制动盘

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

13.74 MB

相关标签:

制动

点击下载

标准简介:

TB/T 2980-2014.Brake disc rolling stock.

1范围

TB/T 2980规定了机车车辆用制动盘的术语和定义,技术要求,检验方法,检验规则,标志、包装、运输与储存,合格证。

TB/T 2980适用于以下制动盘的设计与制造:

一最高运行速度为200km/h及以下机车用轮装制动盘;

一最高运行速度为160 km/h及以下客车用轴装置动盘;

一最高运行速度为200km/h~350km/h动车组用轴装制动盘和轮装制动盘。

其他轨道交通机车车辆用制动盘可参照使用本标准。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注H期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)使用于本文件。

GB/T 228.1金属材料 拉伸试验第1部分:室温试验方法(GB/T 228. 1-2010, ISO 6892-1:2009 , MOD)

GB/T 229金属材料 夏 比摆锤冲击试验方法(GB/T 229- -2007 , ISO 148-1 :2006 , MOD)

GB/T 231.1金属材料布氏硬度试验 第1部分:试验方法(GB/T 231.1- 2009, ISo 6506-1 :2005, MOD)

GB/T 1184- -1996形状 和位置公差未注公差值( eqv ISO 2768-2 :1989)

GB/T 1804- -2000 一 般公差未注公差的线性和角度尺寸的公差(eqv ISo 2768-1 :1989 )

GB/T 6402钢 锻件超声检测方法

GB/T 6414--1999铸件尺 寸公差与机械加工余量( eqv ISO 8062:1994)

GB/T 7216灰铸 铁金相检验( GB/T 7216- -2009 , ISO 945-1 :2008 , MOD)

部分标准内容:

中华人民共和国铁道行业标准

TB/T2980-2014

代替TB/T2980—2000

机车车辆用制动盘

Brakediscrollingstock

2014-09-26发布

国家铁路局

2015-03-01实施

规范性引用文件

术语和定义

技术要求

检验方法

检验规则

标志、包装、运输与储存

8合格证…

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

参考文献

机车用轮装制动盘1:1制动动力试验及疲劳试验程序客车用轴装制动盘1:1制动动力试验及疲劳试验程序动车组用制动盘1:1制动动力试验及疲劳试验程序TB/T2980-2014

TB/T2980—-2014

本标准按照GB/T1.1—2009给出的规则起草。本标准代替TB/T2980—2000《客车用制动盘技术条件》。本标准与TB/T2980--2000相比,主要技术内容变化如下:

修改了盘体的术语和定义(见3.32000年版的3.1);修改了制动盘盘体材料、力学性能及金相组织要求(见表1,2000年版的表1和表2);一增加了制动盘盘毂材料力学性能要求(见表2):修改了制动盘接口尺寸要求(见表4,2000年版的4.2.2);删除了组装时涂润滑剂的要求(见2000年版的4.4.3);修改了制动盘盘体的表面缺陷控制要求(见4.6.3,2000年版的4.3.3);修改了制动盘盘毂的表面缺陷控制要求(见4.6.4,2000年版的4.3.4);增加了表面粗糙度要求(见4.10);增加了制动盘实际重量要求(见4.11);增加了1:1制动动力试验及疲劳试验要求(见4.12);修改了冲击吸收能量的检验规则(见6.2.6,2000年版的5.5);一删除了质量保证要求(见2000年版的第6章);增加了运输与储存要求(见7.3);增加了合格证要求(见第8章);—增加了1:1制动动力试验及疲劳试验程序(见附录A、附录B、附录C)。本标准由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。本标准起草单位:中国铁道科学研究院机车车辆研究所、南车威墅堰机车车辆工艺研究所有限公司、北京交通大学。

本标准主要起草人:李继山、郭立宾、李和平、郭鑫、韩建民、钱坤才、闫志强、吕换小、徐凯、杨智勇。本标准所代替标准的历次版本发布情况为:TB/T2980—2000。1范围

机车车辆用制动盘

TB/T2980-2014

本标准规定了机车车辆用制动盘的术语和定义,技术要求,检验方法,检验规则,标志、包装、运输与储存,合格证。

本标准适用于以下制动盘的设计与制造:最高运行速度为200km/h及以下机车用轮装制动盘;最高运行速度为160km/h及以下客车用轴装置动盘;最高运行速度为200km/h~350km/h动车组用轴装制动盘和轮装制动盘。其他轨道交通机车车辆用制动盘可参照使用本标准2规范性引用文件

下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)使用于本文件。GB/T228.1金属材料拉伸试验第1部分:室温试验方法(CB/T228.12010,ISO6892-1:2009,MOD)

GB/T229

夏比摆锤冲击试验方法(GB/T229—2007,IS0148-1:2006,M0D)金属材料

GB/T231.1

1:2005,MD)

布氏硬度试验第1部分:试验方法(GB/T231.1-2009,IS06506金属材料

GB/T1184—1996

GB/T1804—2000

GB/T6402

形状和位置公差未注公差值(eqvIS02768-2:1989)-般公差未注公差的线性和角度尺寸的公差(eqvIS02768-1:1989)钢锻件超声检测方法

GB/T6414—1999

GB/T7216

铸件尺寸公差与机械加工余量(eqvIS08062:1994)灰铸铁金相检验(GB/T7216—2009,ISO945-12008,MOD)CGB/T7233.1

2006,MOD)

铸钢件超声检测第1部分:一般用途铸钢件(GB/T7233.1一2009,IS04992-1GB/T9444-—2007

GB/T13298

GB/T15822.1

铸钢件磁粉检测(IS04986:1992IDT)金属显微组织检验方法

无损检测磁粉检测第1部分:总则(GB/T15822.1—2005IS09934-1:2001,IDT)蟠墨铸铁金相检验

GB/T26656

重型机械通用技术条件第15部分:锻钢件无损探伤JB/T5000.15

UIC541-3:2010

制动-盘形制动及其应用-闸片验收的一般规定(Brakes-Discbrakes andtheirapplication-General conditionsfortheapproval ofbrakepads)3术语和定义

下列术语和定义适用于本文件。3.1

轴装制动盘

axlemountedbrakedisc

安装在车轴上并与闸片组成制动摩擦副的部件。1

TB/T2980—2014

轮装制动盘wheelmountdebrakedisc安装在车轮轮辐两侧并与闸片组成制动摩擦副的部件。3.3

盘体brakediscbody

制动盘中与闸片配合起摩擦制动作用的零件。3.4

盘毂disehub

轴装制动盘中与盘体和车轴连接的零件。3.5bzxz.net

摩擦面frictionface

盘体上与闸片发生摩擦作用的面。3.6

ventilatedbrakedisc

通风式制动盘

盘体两摩擦面之间设有散热结构的制动盘。3.7

非通风式制动盘

non-ventilatedbrakedisc

盘体两摩擦面之间无散热结构的制动盘。4技术要求

机车车辆用制动盘应符合本标准并按规定程序批准的图样制造。4.2盘体材料

要求。

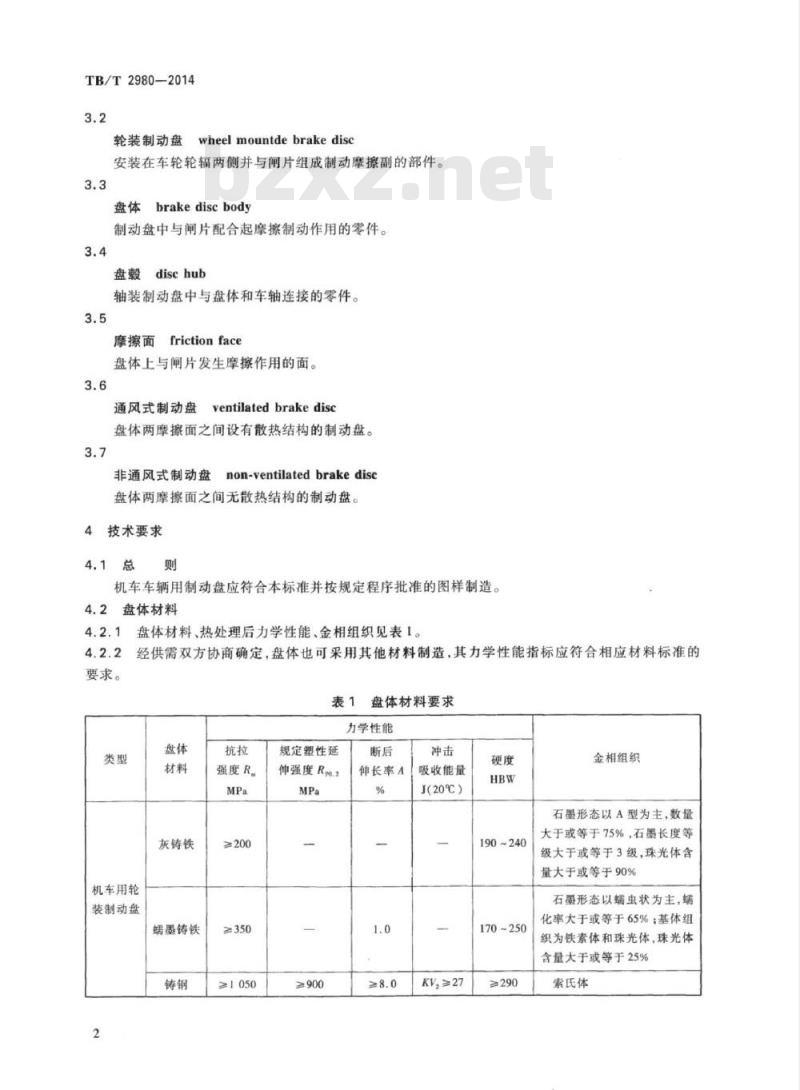

盘体材料、热处理后力学性能、金相组织见表1。经供需双方协商确定,盘体也可采用其他材料制造,其力学性能指标应符合相应材料标准的表1

盘体材料要求

力学性能

灰铸铁

机车用轮

装制动盘

螨墨铸铁

≥200

≥350

≥1050

规定塑性延

伸强度Ro:2

≥900

伸长率A

吸收能量

J(20℃)

KV,≥27

190~240

170~250

≥290

金相组织

石墨形态以A型为主,数量

大于或等于75%,石墨长度等

级大于或等于3级,珠光体含

量大于或等于90%

石墨形态以螨虫状为主,螨

化率大于或等于65%:基体组

织为铁素体和珠光体,珠光体

含量大于或等于25%

索氏体

客车用轴

装制动盘

动车组用

制动盘

灰铸铁

墨铸铁

4.3盘毂材料

≥300

≥882

≥882

表1盘体材料要求(续)

力学性能

规定塑性延

伸强度Rm.1

≥735

≥900

伸长率A

吸收能量

J(20℃)

KU,≥30

KV,≥27

KU,≥30

盘毂材料热处理方式热处理后力学性能见表2硬度

170~250

170~250

≥270

≥290

≥270

TB/T2980—-2014

金相组织

石墨形态以A型石墨为主,

珠光体含量大于或等于90%

石墨形态以螨虫状为主,蟠

化率大于或等于65%:基体组

织为铁素体和珠光体,珠光体

含量大于或等于25%

素氏体

索氏体

经供需双方协商确定,盘毂也可采用碳素结构等其他材料或其他工艺制造,其力学性能指标应4.3.2

符合相应材料标准的要求。

客车用轴装制动盘

动车组用制动盘

客车用轴装制动盘

4.4形式与尺寸

盘毂材料

合金钢

ZC230-450

盘毂材料要求

力学性能

热处理方式

规定塑性延

伸强度Rmo.2

≥560

≥230

伸长率A

收缩率2

4.4.1机车、动车组用轮装制动盘的结构形式见图1,主要接口尺寸见表3。冲击

吸收能量

J(20℃)

KU,≥47

KV,≥25

200~286

130~200

4.4.2动车组用轴装制动盘的结构形式见图2,客车用轴装制动盘的结构形式见图2a),主要接口尺寸见表4。

轮装制动盘结构形式

TB/T2980-2014

特征尺寸

盘体外径d

盘体内径d,

紧固面螺纹直径d,

紧固螺纹孔直径d,

盘体厚度3

a)铸造轴装制动盘

b)锻造轴装制动盘

紧固连接件

紧固连接件

图2轴装制动盘结构形式

表3轮装制动盘主要接口尺寸

第一系列

机车:840880.940,10401085

动车:610,640.660.680,700,710.725,750,760,780机车d,=d,-290

动车:d,<660,则d,≤0.56d,;d,≥660,则d=d,-290

根据轮辐设计要求

根据制动力矩设计要求

对于通风式制动盘:(135-轮辐最大厚度)/2;(140轮辐最大厚度/2)

对于非通风式制动盘:取决于轮辐上安装表面距离第二系列

其他尺寸

其他尺寸

其他尺寸

单位为毫米

尺寸允许偏差

机车:+1

动车:±1

机车:0

机车:0

特征尺寸

盘体外径d

盘体外径d,

盘毂毅孔径d,

盘毂外径d。

盘体厚度*,

盘毂宽度

第一系列

表4轴装制动盘主要接口尺寸

第二系列

510.590.610.640.660.670

客车158,163,168173,178,183,188,193196,198,200

动车:158,163,168173,178,183188193,198.203。同一根轴上,中间盘座直径d,+2

≤d,+50

通风式制动盘:80,90,97,110.130非通风式制动盘:45

500,520,540,560,580,600,620,680.760

客车:d<660,则d,≤0.62d,

d660则d≤d290

动车:d<660,则d≤0.62d

d≥660则d,≤d,-290

其他尺寸

其他尺寸

通风式制动盘:100,120,140,150,160非通风式制动盘:30,40,50,60100,110,120,130,140160,170,180图样中未注尺寸公差及形位公差要求如下TB/T2980—2014

单位为毫米

尺寸允许偏差

H7或根据合同约定

H6或根据合同约定

客车:±0.2

动车:GB/T1804

2000中的m级

未注铸造公差按GB/T6414一1999中规定的CTI1级,最大错型值1.0,未注铸造圆角按a)

R3mm~R6mm铸造;

未注机械加工尺寸公差按GB/T1804一2000中规定的m级;b)

未注形位公差按GB/T1184—1996中规定的H级。同类型(对开式或整体式)、同材质的制动盘及其零部件应能互换。4.5内部质量

钢质制动盘盘体应进行超声波探伤,盘体摩擦面至以下12mm厚度范围内允许存在以下缺陷:不大于Φ2.0mm当量平底孔的缺陷;d2.0mm-6dB~2.0mm当量平底孔的缺陷不多于5个,且两个缺陷之间的距离不小于b)

25mm。

4.5.2钢质制动盘盘体距摩擦面8mm厚度范围内不应存在缩松缺陷,8mm以下单面缩松缺陷单个面积不大于200mm2,机车用轮装制动盘缩松缺陷总面积不大于6000mm2,动车组用制动盘缩松缺陷总面积不大于3000mm。

4.6表面质量

4.6.1制动盘盘体上,浇置口、芯骨、粘砂、氧化皮和多肉类等应予清除。4.6.2

制动盘盘体及盘毂应进行磁粉探伤。4.6.3

制动盘盘体表面的缺陷控制要求见表5。5

TB/T2980—2014

表5制动盘盘体表面缺陷控制要求缺陷控制要求

a)摩擦面:不应有裂纹,允许有直径不大于2mm,深度不大于1.5mm,离边缘大于或等于5mm的气泡及夹渣,单面缺陷数量不超过2个,两个缺陷间距不小于100mm,两个缺陷周向夹角不小于45铸

b)其他加工面上:直径不大于2mm或周长不大于6mm,深度不大于2mm,在每200mm2面积上不多于2个:间距不小于20mm,离边缘或孔边不小于10mm,总数量不超过5个。在缺陷背面的相对位置上不允许同时存在缺陷。

e)非加工面上:直径不大于5mm或其周长不大于15mm,深度不大于4mm,在每100em2面积上(小于100cm按100cm2计算)不多于2个:间距不小于20mm,离边缘或孔边不小于10mm,缺陷总数不超过8个。在缺陷背面的相对位置上不应同时存在缺陷加

铸钢盘:盘体摩擦面及散热筋螺栓孔凸台加工面部位应满足GB/T944—2007中质量等级规定壁厚不大于16mm的1级缺陷控制要求,其余加T.面应符合GB/T9444—2007中质量等级规定壁厚不大于16mm的2级缺陷控制要求

锻钢盘:盘体应符合JB/T5000.15—2007中规定的质量等级1级缺陷控制要求a)

不应有超过中2.5mm的气孔;

Φ1.5mm~Φ2.5mm的气孔数量不应超过10个:盘体散热筋局部缺肉深度不应超过2mm、单个面积不应超过200mm;e

160km/h250km/h

300km/h~350km/h

盘体散热筋0.5cm-2cm面积单个缺肉数量不应超过8处;缺肉面积总和不应超过散热筋总面积的2%:盘体背面局部缺肉深度不应超过2mm,单个面积不应超过200mm;盘体背面0.5cm~2cm面积单个缺肉数量不应超过8处;单个局部缺肉缺陷长度不应超过20mm;对散热筋而言,在缺陷背面的相对位置上不应同时存在其他缺陷不应有超过2.5mm的气孔;

Φ1.5mm~Φ2.5mm的气孔数量不应超过10个;盘体散热筋局部缺肉深度不应超过2mm、单个面积不应超过200mm:0.5cm2~2cm面积单个缺肉数量在整盘上不应超过8处;缺肉面积总和不应超过散热筋总面积的1%;e

盘体背面局部缺肉深度不应超过2mm,单个面积不应超过200mm;f)

0.5cm2-2cm2面积单个缺肉数量不应超过6处;单个局部缺肉缺陷长度不应超过20mm;对散热筋而言,在缺陷背面的相对位置上不应同时存在其他缺陷4.6.4

制动盘盘毂表面的缺陷控制要求如下:a)

铸钢盘毂表面缺陷控制要求:

盘毂表面不应有裂纹,盘毂内孔加工后,不应有铸造缺陷;盘毂两侧面和外圆面:缺陷的直径不应大于2.5mm,周长不应大于8mm,且深度不应大于2mm;在每80cm2面积上(小于80cm2按80cm2计算)缺陷数量不应多于2个:相邻两个缺陷的间距不应小于20mm;缺陷离边缘或孔边的距离不应小于10mm;缺陷总数不应超过5个。缺陷背面的相对位置上不应同时存在缺陷。锻钢盘毂任何部位不应存在影响组装或使用碰伤、凹陷、裂纹等缺陷。4.6.5制动盘盘体任何部位不应存在影响组装或使用的碰伤、凹陷、裂纹等缺陷。铸铁材料机车用轮装制动盘和客车用轴装制动盘盘体任何部位均不应焊补。4.6.6

TB/T2980-2014

4.6.7动车组用铸钢制动盘盘体和机车铸钢制动盘盘体的散热筋若存在缺肉,仅当缺肉不超过筋高度的一半,且长度不小于50mm时允许在热处理之前焊补,其余部位不应焊补。4.7组装

4.7.1制动盘各零件在检查合格后,方可进行组装,制动盘组装按制动盘组装说明进行。4.7.2制动盘连接螺栓紧固应符合图样及相关技术文件的要求。4.8残余不平衡值

制动盘残余不平衡值要求见表6。表6制动盘残余不平衡值要求

机车用轮装制动盘

动车组用制动盘

4.9磨耗限标志

残余不平衡值

客车用轮装制动盘

制动盘应加工出最大允许磨耗限标志,具体标志形式应符合图样要求。4.10表面粗糙度

4.10.1制动盘摩擦面表面粗糙度MRRRa6.3。4.10.2轴装制动盘盘毂内孔表面粗糙度应符合图样要求。4.11重量

制动盘实际重量不应超过图样重量要求的±5%。21:1制动动力试验及疲劳试验要求4.12

残余不平衡值

≤32g·m

制动盘与匹配闻片配对进行1:1制动动力试验及疲劳试验,试验结果应满足如下要求紧固件无松动及损坏现象;

制动盘摩擦面出现初裂纹数量不应超过5条且单个初裂纹长度不应超过30mm。b)

5检验方法

5.1力学性能

5.1.1拉伸试验按GB/T228.1的规定进行。5.1.2冲击试验按GB/T229的规定进行。冲击试样的尺寸和加工质量应符合GB/T229的规定,其中V形或U形缺口应不定期抽查,在投影仪上放大50倍检查。5.1.3硬度试验应按CB/T231.1的规定进行。5.2金

5.2.1灰铸铁金相检验按GB/T7216的规定进行。蠕墨铸铁金相检验按GB/T26656的规定进行。5.2.2

5.2.3钢的金相检验按CB/T13298的规定进行。5.2.4金相组织检查试验可取自拉伸试样的端部。5.3几何尺寸

几何尺寸采用相应精度的量具进行检查。5.4内部质量

钢质制动盘内部质量采用超声波探伤进行检验,超声波探伤方法按GB/T7233.1或GB/T6402的1

TB/T2980-2014

规定进行。

5.5表面质量

表面质量采用磁粉探伤进行检验,磁粉探伤方法按GB/T9444—2007、JB/T5000.15或GB/T15822.1的规定进行,磁粉探伤后应进行退磁处理。5.6不平衡试验

制动盘应在立式或卧式动平衡机上进行试验,轮装盘不平衡的修正部位见图3,轴装盘不平衡的修正部位见图4,也可由供需双方协商确定修正部位。修正方法为冷加工去除材料的方法。单位为毫米

不平衡修正部位

图3轮装盘不平衡修正部位示意图单位为毫米

不平衡修正部位

图4轴装盘不平衡修正部位示意图5.7重量

制动盘重量采用相应精度的量具进行检查。5.81:1制动动力试验及疲劳试验5.8.11:1制动动力试验及疲劳试验应在专用试验台上进行。机车用轮装制盘试验程序及方法应符合附录A的规定。5.8.2

5.8.3客车用轴装制动盘试验程序及方法应符合附录B的规定。5.8.4

动车组用制动盘试验程序及方法应符合附录C的规定。6检验规则

检验分类与检验项目

制动盘检验分为出厂检验和型式检验,检验项目见表7。8

检验项目

力学性能

金相组织

几何尺寸

内部质量

表面质量

残余不平衡值

1:1制动动力试验

疲劳试验

6.2出厂检验

出厂检验

表7检验项目

型式检验

检验要求

检验方法

TB/T2980—-2014

只在新开发制动盘定型时

才应做疲劳试验

盘体检验批的确定:在原材料和生产:「艺稳定的情况下,以同一班次生产的盘体为一检验批:在原材料和生产工艺不稳定的情况下,铸件以同熔炼炉为一检验批,锻件以同一热处理炉为一检验批。

盘毅检验批的确定:以同一热处理炉次的盘毂为一检验批。6.2.2

6.2.3制造商应提供同-一检验批相同状态力学性能试样3根。铸铁制动盘盘体试样应取自同炉试块或本体,铸钢制动盘盘体试样应取自同炉附铸试块或本体,锻钢制动盘盘体试样应采取同炉试棒或本体;盘毂试样应取自同炉试块或本体,本体取样位置根据盘毂实际结构尺寸进行。6.2.4同一检验批的盘体或盘毂,应做一个拉伸试验。,当测试结果符合规定时,该批次盘体或盘毅的拉伸性能合格。若拉伸性能不合格时,允许加倍复试,复试不合格时应重新热处理,热处理重复次数不应超过两次。

6.2.5拉伸试验后,发现试样有缺陷,应取同一检验批的另一根试样重新试验。拉伸试验中,若抗拉强度和规定塑性延伸强度均合格,断后伸长率或断面收缩率不合格,然断口未见缺陷,只要出现下列情况之一时,可重新试验:

试样断在标距以外;

试样断口的任何部位与其邻近标距的距离小于6mm;b)

试样沿着其纵轴线方向呈45°角剪断。6.2.6同一检验批的钢质盘体或盘毂,应测定三个试样的冲击吸收能量。试验结果中三个测试值的算术平均值符合表1及表2规定时为合格,允许一个测定值低于规定值,但不应低于规定值的70%。如果冲击试验的结果不合适时,允许加倍复试。复试时,每个试样的测定值均不应小于表1和表2的规定。复试不合格时允许重新热处理,热处理重复次数不应超过两次。6.2.7同一检验批的盘体或盘毅,应做布氏硬度试验,试样可取自同炉试棒或实物本体。若布氏硬度不合格时,允许加倍复试,复试不合格时允许重新热处理,热处理重复次数不应超过两次。6.2.8同一检验批的盘体,应做金相组织试验,试样可取自拉伸试样的端部或从盘体上截取实物试样。若金相组织不合格时,允许加倍复试,复试不合格时应重新热处理,热处理重复次数不应超过两次。

在试样不足情况下,可从盘体或盘毂上截取实物本体试样进行试验。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2075.12-2002 电气化铁道接触网零部件 第12部分:悬吊滑轮

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3107-2011 铁道客车单元式组合车窗

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB1478-1983 铁路长途通信电缆制式系列及主要技术条件

- 行业新闻

网站备案号:湘ICP备2025141790号-2