- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 1436.2-2008 内燃机车机油滤清器第2部分:试验方法

标准号:

TB/T 1436.2-2008

标准名称:

内燃机车机油滤清器第2部分:试验方法

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

3.45 MB

点击下载

标准简介:

TB/T 1436.2-2008.Lubricating oil filter for diesel locomotive Part 2 :Test methods.

1范围

TB/T 1436.2规定了内燃机车机油滤清器及滤芯的结构试验和性能试验的试验方法,包括试验装置、试验用油、试验程序及试验记录等内容。

TB/T 1436.2适用于内燃机车带过滤介质的机油滤清器及滤芯的性能检验。

2规范性引用文件

下列文件中的条款通过TB/T 1436 的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用本部分。

TB/T 1436. 1- -2008内燃机车机油滤清器 第1部分:技术条件

TB/T 2871- 1998内燃机车滤 芯结构完整性检验方法

Iso 11841-1道路车辆和内燃机 滤清器词汇笫I部分:滤清器及其零部件定义

3术语与定义

Iso 11841-1确立的术语和定义适用于本部分。

4滤清器密封性试验

4.1用与滤清 器工作相同的清洁机油(经过200 H滤网过滤),在油温75 C士5心(也可以用此温度下运动黏度为20 m2/s~30 m2/s的其他矿物油代替),以1.5倍L作压力进行试验、保压5min。记录试验结果。

4.2如采用压缩空气做介质 ,在常温下,以1. 15倍工作压力进行试验、保压3 min。记录试验结果。

部分标准内容:

中华人民共和国铁道行业标准

TB/T1436.2-—2008

代替TB/T3056.1-2002,TB/T3056.2—2002,TB/T3056.3—2002,TB/T3056.4—2002内燃机车机油滤清器

第2部分:试验方法

Lubricating oil filter for diesel locomotivePart2:Testmethods

2008-10-14发布

2009-03-01实施

中华人民共和国铁道部发布

规范性引用文件

3·术语与定义

滤清器密封性试验

滤芯结构完整性试验

原始阻力试验

耐高压降及耐高温性能试验

过滤精度试验

原始滤清效率试验

堵塞寿命试验

试验记录

附录A(资料性附录)

参考文献

机油滤清器试验记录单

TB/T1436.2—2008

TB/T1436.2—2008

TB/T1436《内燃机车机油滤清器》分为两个部分:——第1部分:技术条件;

一第2部分:试验方法。

本部分是TB/T1436的第2部分。

本部分参照了ISO4548-1:1997(E)《内燃机全流式机油滤清器试验方法第1部分:压差一流量特性》、ISO4548-3:1997(E》《内燃机全流式机油滤清器试验方法第3部分:耐高压差和耐高温特性》和ISO4548-4:1997(E)《内燃机全流式机油滤清器试验方法第4部分:原始滤清效率、寿命和累积效率》。

本部分代替TB/T3056.12002《内燃机车机油滤清器滤芯压降—流量特性试验方法》、TB/T3056.2--2002《内燃机车机油滤清器滤芯耐高压降及高温性能试验方法》、TB/T3056.3-2002《内燃机车机油滤清器滤芯原始效率试验方法重量法》、TB/T3056.4一2002《内燃机车机油滤清器滤芯堵塞寿命试验方法》。

本部分与TB/T3056.1~4—2002相比主要变化如下:一标准名称改为:《内燃机车机油滤清器第2部分:试验方法》,将滤清器结构试验内容加入到本部分中:

一增加了机油滤清器过滤精度试验内容;一增加了表1测量准确度的要求;一规定了试验记录的格式与要求。本部分的附录A为资料性附录。

本部分由铁道行业内燃机车标准化技术委员会提出并归口。本部分主要起草单位:铁道部标准计量研究所、中国铁道科学研究院机车车辆研究所、中国北车集团大连机车车辆有限公司、广州铁路机车配件厂、中国北车集团天津机车车辆机械厂。本部分主要起草人:唐松柏、卢文辉、韩树林、郑英勇、张建平。本部分所代替标准的历次版本发布情况为:TB/T3056-1—2002;

—TB/T3056.2—2002;

TB/T3056.3—2002;

—TB/T3056.4—2002。

1范围

内燃机车机油滤清器

第2部分:试验方法

TB/T1436.2—2008

本部分规定了内燃机车机油滤清器及滤芯的结构试验和性能试验的试验方法,包括试验装置、试验用油、试验程序及试验记录等内容。本部分适用于内燃机车带过滤介质的机油滤清器及滤芯的性能检验。2规范性引用文件

下列文件中的条款通过TB/T1436的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用本部分。

TB/T1436.1一2008内燃机车机油滤清器第1部分:技术条件TB/T2871一1998内燃机车滤芯结构完整性检验方法ISO11841-1道路车辆和内燃机滤清器词汇第1部分:滤清器及其零部件定义3术语与定义

ISO11841-1确立的术语和定义适用于本部分。4滤清器密封性试验

4.1用与滤清器工作相同的清洁机油(经过200H滤网过滤),在油温75℃土5℃(也可以用此温度下运动黏度为20m2/s~30m/s的其他矿物油代替),以1.5倍.工作压力进行试验、保压5min。记录试验结果。

4.2如采用压缩空气做介质在常温下,以1.15倍工作压力进行试验、保压3min。记录试验结果。5滤芯结构完整性试验

5.1试验装置

试验装置应符合TB/T2871--1998中图1的规定。5.2试验液

试验液采用清洁的异丙醇或纯度为95%的工业酒精,其清洁度应符合检验的要求。5.3试验程序

按照TB/T2871—1998第6章执行。6原始阻力试验

6.1试验装置

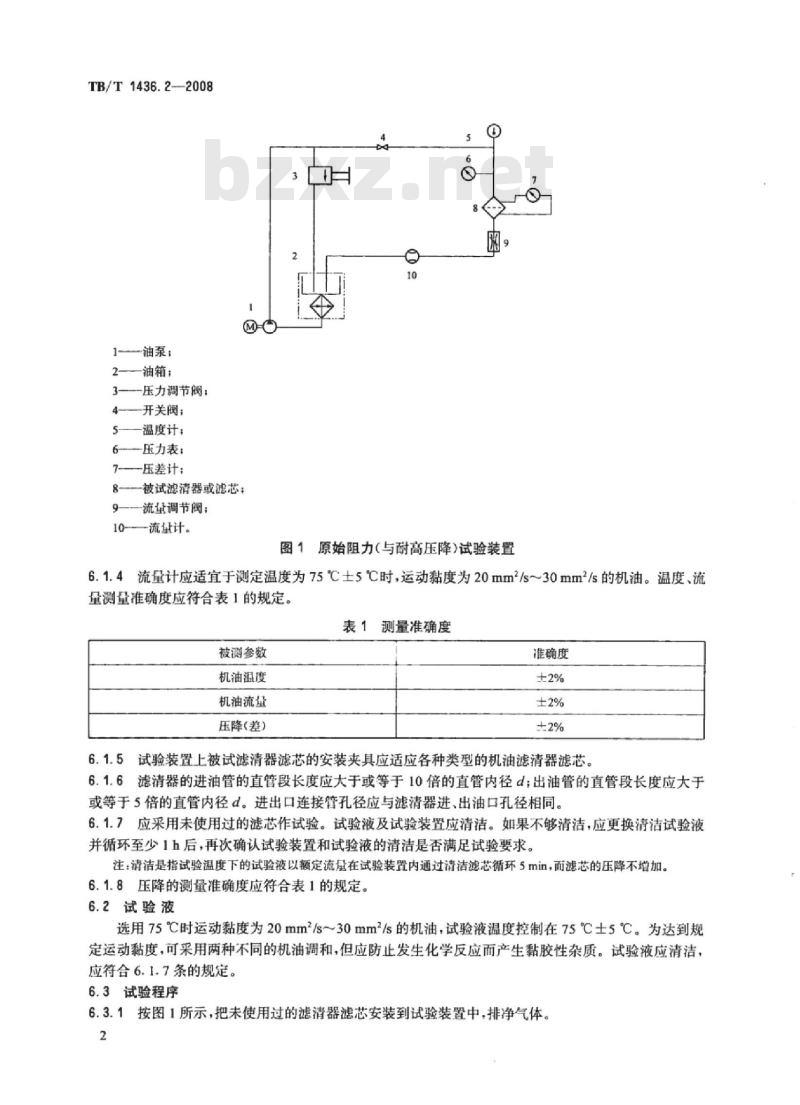

6.1.1原始阻力试验装置应符合图1的规定,6.1.2油箱应能容纳足够的机油,并配置控制油温的加热器和冷却器,使试验油温度保持稳定。加热器的布置应避免机油局部过热。当机油循环时,旁通回油管和滤清器出口管路的尾端应在油箱油面以下位置。调整油温,使黏度保持在规定值的生5%范围内。6.1.3压力调节阀用于调节压力和流量,推荐采用针阀式节流阀。1

TB/T1436.2—2008

油泵:

—油箱:

3—压力调节阀;

4-开关阀:

5——温度计;

6压力表;

7-压差计:

8被试滤清器或滤芯;

9——流量调节阀;

10——流量计。

图1原始阻力(与耐高压降)试验装置流量计应适宜于测定温度为75℃士5℃时,运动黏度为20mm2/s~30mm2/s的机油。温度、流6.1.4

量测量准确度应符合表1的规定。表1测量准确度

被测参数

机油温度

机油流盘

压降(差)

准确度

6.1.5试验装置上被试滤清器滤芯的安装夹具应适应各种类型的机油滤清器滤芯。6.1.6滤清器的进油管的直管段长度应大于或等于10倍的直管内径d;出油管的直管段长度应大于或等于5倍的直管内径d。进出口连接管孔径应与滤清器进、出油口孔径相同。6.1.7应采用未使用过的滤芯作试验。试验液及试验装置应清洁。如果不够清洁,应更换清洁试验液并循环至少1h后,再次确认试验装置和试验液的清洁是否满足试验要求。注:清洁是指试验温度下的试验液以额定流量在试验装置内通过清洁滤芯循环5min,而滤芯的压降不增加。6.1.8压降的测量准确度应符合表1的规定。6.2试验液

选用75℃时运动黏度为20mm2/s~30mm2/s的机油,试验液温度控制在75℃士5℃。为达到规定运动黏度,可采用两种不同的机油调和,但应防止发生化学反应而产生黏胶性杂质。试验液应清洁,应符合6.1.7条的规定。

6.3试验程序

6.3.1按图1所示,把未使用过的滤清器滤芯安装到试验装置中,排净气体。2

TB/T1436.2-2008

6.3.2把清洁试验液按需要量加人油箱中,并使其经试验装置旁通管路进行循环。此时试验液不通过被试滤清器

6.3.3接通加热器或冷却器,把油温调整到所要求的温度,使温度稳定。6.3.4当油箱中的油温稳定后,以50%额定流量的试验液通过被试滤清器,使温度再次稳定。6.3.5当温度指示器显示滤清器进出口处油温已稳定在需要值时开始测量通过滤清器的压降。在其额定流量的10%~110%范围内,至少测取6个等量递增流量值的压降值。为获得所要求的流量值,调节节流阀,控制其压力和流量,使进油口处的压力超过规定的压降,以保证滤清器出油口维持正的压力值。流量和压力稳定后,记录下每一个压降的读数。6.3.6取出被试滤清器滤芯,重复6.3.3至6.3.5试验,记录每一个压降的读数。6.3.7滤芯压降按公式(1)计算:P=P-P

式中:

P-滤芯的压降,单位为千帕(kPa)P。—-6.3.5中记录的压降值,单位为千帕(kPa);P,—6.3.6中记录的与6.3.5中相对应的等工况点的压降值,单位为千帕(kPa)。7耐高压降及耐高温性能试验

7.1试验装置

7.1.1耐高压降试验装置应符合图1的规定。(1)

7.1.2耐高温试验装置应符合图2的规定。油箱可采用有加热装置的油箱,油箱外壁应有保温层。2

1一一带恒温装置的油箱;

2—-保温层;

3-被试滤芯:

4—温度计。

图2耐高温试验装置

试验液

应选用机车柴油机使用的机油,其75℃时的运动黏度为20mm2/s~30mm2/s。7.3试验程序

7.3.1耐高压降试验

7.3.1.1采用未经使用的滤芯,检查滤芯的完好程度。7.3.1.2试验前滤芯应通过结构完整性检验。7.3.1.3把滤芯安装在图1所示的试验装置中。7.3.1.4试验液经旁通管道循环,此时试验液不通过被试滤芯。7.3.1.5将清洁的试验液加热至不超过100℃,保持稳定。7.3.1.6打开滤芯通路,关闭旁通管道,使试验液流经滤芯。逐渐增加流量并调整至80%~100%的额定流量,直至被试滤器两端的压降达到生产商和用户协商的规定值。3

TB/T1436.22008

7.3.1.7在不超过滤清器的额定流量下,按7.3.1.6规定程序进行试验。如果用清洁试验液不能达到所要求的压降,可在试验液中加入一些不影响滤芯强度的杂质,使滤芯局部堵塞。7.3.1.8在达到规定的压降之前,当流量增大而压降突然下降或停止上升时,应结束试验。7.3.1.9试验完成后,拆去壳体内的滤芯,排尽剩余试验液,并观察其损坏程度,如果目测未发现裂纹或变形,则表明滤芯达到了试验前确认的完好程度。7.3.2耐高温试验

7.3.2.1采用未经使用的滤芯,检查滤芯的完好程度。7.3.2.2试验前滤芯应通过结构完整性检验。7.3.2.3把滤芯安装在图2所示的试验装置中,滤芯完全没没在试验液中,注意避免在试验液中夹进气泡。

7.3.2.4试验液加热至135℃士2℃,保温96h。7.3.2.5从试验液箱中取出滤芯,使它冷却到40℃以下,并排尽体内试验液。7.3.2.6试验完成后,观察其损坏程度,如果H测未发现裂纹或变形,则表明滤芯达到了试验前确认的完好程度。

8过滤精度试验

8.1试验装置

试验装置应符合图3的规定。

1油箱;

2-—-油泵:

3---压力调节阀

4—温度计:

5——流量计:

6-开关阀

7-滤清器前取样阀;

8—压力表:

9----被试滤芯:

流量调节阀:

11-—滤清器后取样阀;

12搅拌器。

图3过滤精度(与原始滤清效率)试验装置8.2试验方法

8.2.1试验杂质应符合被试滤清器滤芯过滤精度的要求。8.2.2在清洁机油系统中加人试验杂质,进行充分搅拌。4

TB/T1436.2—2008

8.2.3按图3所示,在滤清器前取样阀(7)和后取样阀(11)处分别装好自动颗粒计数器的测试接头,将油温控制在75℃士5℃,然后开始循环加人试验杂质的机油,油液流经机油滤清器。8.2.4将自动颗粒计数器调到自动测试状态,即在机油滤清器的上、下游开始在线同步自动采集大于同一粒径的油液污染颗粒数,并开始自动打印每一个循环上、下游的测试结果,循环测试10min左右即可停止。

8.2.5将每一次上、下游测试打印的结果分别进行平均计算,并对上、下游大于同一粒径的平均颗粒数进行比较,即可得到滤清器滤芯对大于同一粒径颗粒的过滤比。过滤比应符合TB/T1436.1--2008的要求。9原始滤清效率试验

9.1试验装置

试验装置应符合图3的规定。试验装置要求所有管路中没有污染物沉积的盲区和死角。9.2试验液

应采用内燃机车柴油机使用的机油,其75℃的运动黏度为20mm2/s~30mm2/s。9.3试验杂质

9.3.1本项试验中规定的试验杂质应采用机油滤清器标准试验杂质(相对密度为3.9的氧化铝粉(Al2O,)),其粒径分布应符合表2中的规定。表2机油滤清器滤芯标准试验杂质粒径分布粒径

百分数范围

50%平均粒径:13.6μm±0.9μm9.3.2试验杂质通常存放在不同容积的大门瓶中,储存中的杂质必将会沉淀,因而从瓶中上部取出的杂质并不代表表2中所规定的粒径分布,为了保证试验杂质能满足要求,在称量前应充分混合。9.4试验准备

9.4.1取足够数堆的试验杂质置于恒温干燥箱内,在100℃士5℃的温度下至少干燥1h。烘干后应置于干燥器中冷却和贮存。

9.4.2试验使用的检测油样中试验杂质含量的装置及取样瓶要全部清洗干净,移人干燥器中干燥并贮藏在干燥器中备用。埚应清洗干净后编号,放入烤箱中,用800℃土50℃的温度缎烧至少1h,移人干燥器中冷却至少1h后称量,精确至0.1mg。重复进行缎烧、冷却及称量,直至连续称量数值之间的差数不大于0.4mg。将恒重的娲贮存在干燥器中备用。9.4.3试验前应使试验台的清洁度达到没有残留杂质的影响。可用经预过滤的清洁试验液冲洗,至少1h。9.5试验程序

9.5.1将被试滤芯安装在图3所示的试验装置中。9.5.2油箱中加人清洁试验液,循环试验液,调整试验液温度到规定状态。9.5.3称量试验杂质,在额定工况下,试验液杂质浓度按每升0.1g的比例把试验杂质加人油箱中。9.5.4充分搅拌加人试验杂质的试验液,搅拌器转速1000r/min,至少搅拌30min。5

TB/T1436.2--2008

9.5.5打开搅拌桶与滤清器前管路中的连接阀,调整油温和流量到额定状态。9.5.6待试验液稳定后,立即同时从滤清器前后用取样瓶各取油样300mL,连续取样3次,每次各300mL。取样瓶应清洁,取样油量应严格掌握。9.5.7确定试验液样中试验杂质重量。每个试验液样通过过滤装置,过滤后用分析级石油乙醚冲洗样瓶及过滤装置壁面等。9.5.7.1

从过滤夹具上小心取出滤膜,并保持水平,避免杂质损失。9.5.7.2

把滤膜放人按9.4.2处理过的恒重的埚内,将埚放入800℃士50℃的烤箱内燈烧至少1h。9.5.7.3

取出并放人干燥器冷却,至少1h。9.5.7.4

9.5.7.5从干燥器中取出埚,称量埚重量,精确至0.1mg。9.5.7.6两次称量埚重量的差值就是油样中试验杂质的重量。9.5.7.7

试验结果应减去一张未用过的滤膜的重量,加以修正。原始滤清效率按公式(2)计算:免费标准下载网bzxz

-wz×100%

式中:

一原始滤清效率;

w,——滤前试验液中的杂质含量,单位为克(g);2-—滤后试验液中的杂质含量,单位为克(g)。10堵塞寿命试验

10.1试验装置

堵塞寿命试验装置应符合图4的规定。6

油箱:

油泵,

压力调节阀:

温度计:

开关阀;

压力表;

7——压差表;

被试滤芯;

流址调节阀:

一流量计:

撒灰装置:

搅拌器。

图4堵塞寿命试验装置

:(2)

10.2试验液

TB/T1436.2—2008

本试验采用加人试验杂质的机油,其75℃的运动黏度为20mm/s~30mm2/s。10.3试验杂质

试验杂质粒径分布应符合表2的规定,宜采用三氧化二铁。10.4试验准备

10.4.1取足够数量的试验杂质置于恒温干燥箱内,在100℃士5℃的温度下至少干燥1h,烘干后应置于干燥箱中冷却和储存。

10.4.2试验前应使试验台的清洁度达到没有残留杂质的影响。可用经预过滤的清洁试验液冲洗。10.5试验程序

10.5.1按图4所示将滤芯安装在试验台上。接通加热器,将油箱中试验液循环加热至75℃士5℃,并保持稳定。

10.5.2在额定工况下,试验液杂质浓度按每升0.1g的比例称量杂质,加入搅拌桶中。10.5.3充分搅拌加人试验杂质的试验液,至少30min。10.5.4打开搅拌桶与滤清器前管路中的连接阀.使试验杂质进人滤清器前管路中。控制试验液为额定工况:被试滤芯额定流量、温度75℃士5℃、压力400kPa土5kPa。每隔2min记录一次流量、温度、压力、滤芯压降、杂质加入和时间。10.5.5当滤芯压降达到TB/T1436.1-2008规定的压降值时,试验结束。记录流量、温度、压力、滤芯压降、杂质加人量和时间。

10.5.6将每次试验杂质加人量相加,得到加人系统的试验杂质总量。10.5.7在试验过程中,如果试验时间增长而滤芯阻力不增高或者突然下降。应停止试验,记录出现这一情况的时间和滤芯压降。

10.5.8试验结束后,待油温降至室温,拆下滤芯检查有无短路或其他异常情况。11试验记录

上述试验应作记录,记录格式及内容参见附录A。7

TB/T1436.2--2008

检验单位

制造厂/委托单位

滤清器名称

滤芯名称

试验液牌号

试验液温度/黏度

试验液压力

试验液流量

试验杂质

一、滤清器密封性能试验

保压时间

试验结果

二、滤芯结构完整性试验

第一串气泡的压力值

第一串气泡逸出位置

三、原始阻力试验

原始阻力计算结果

四、滤芯耐高压降及耐高温性能试验耐高压降试验结果

耐高温试验结果

五、过滤精度试验

过滤精度

过滤比计算结果

六、原始滤清效率试验

原始滤清效率计算结果

七、堵塞寿命试验

达到的压降

所需的时间

附录A

(资料性附录)

机油滤清器试验记录单

滤清器型号批号

滤芯型号/批号

局部损坏

局部损坏

试验人员:

试验日期:

永久变形

永久变形

年月日

参考文献

TB/T1436.2-2008

ISO1219-1:1991液压传动系统和元器件图形符号和原理图第1部分图形符号ISO4548-1:1997内燃机全流式机油滤清器试验方法第1部分:压降一流量特性ISO4548-3:1997内燃机全流式机油滤清器试验方法法第3部分:耐高压降和耐高温特性ISO4548-4:1997内燃机全流式机油滤清器试验方法(重量法)

去第4部分:原始滤清效率、寿命和累积效率9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- TB铁路运输标准

- TB/T2345-934 ~75kg/m钢轨用接头夹板供货技术要求

- TB/T412-2004 标准轨距铁路道岔技术条件

- TB/T3162.2-2007 铁道车辆停车防溜装置 第2部分:停车防溜顶

- TB/T304-2011 机车用总风缸

- TB/T3107-2011 铁道客车单元式组合车窗

- TB10027-2012 铁路工程不良地质勘察规程

- TB/T3443.3-2016 机车车辆车种、车型和车号编码规则第3部分:货车

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T1495.2-1992 弹条Ⅰ型扣件 弹条

- TB/T2328.17-1992 铁路碎石道碴粘土团及其它杂质含量试验方法

- TB/T1936.1-1987 铁路装卸作业标准 作业程序

- TB/T2328.11-1992 铁路碎石道碴石料密度试验方法

- TB/T42-1999 2号车钩用冲击座

- TB/T3079.2-2003 装载加固材料和装置 第2部分:条形草支垫

- TB/T3162.1-2007 铁道车辆停车防溜装置 第1部分:内撑式停车防溜器

- 行业新闻

网站备案号:湘ICP备2025141790号-2