- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 铁路运输行业标准(TB) >>

- TB/T 3129-2017 铁道车辆轮重测定仪

标准号:

TB/T 3129-2017

标准名称:

铁道车辆轮重测定仪

标准类别:

铁路运输行业标准(TB)

标准状态:

现行出版语种:

简体中文下载格式:

.zip .pdf下载大小:

2.16 MB

点击下载

标准简介:

TB/T 3129-2017.Measurement machines for wheel-load of railway vehicles.

1范围

TB/T 3129规定了铁道车辆轮重测定仪(以下简称轮重仪)的结构组成、技术要求,检验条件、检验方法、检验规则及标志、包装、储存。

TB/T 3129适用于轮重仪的制造和检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.1电工电子产 品环境试验第2 部分:试验方法试验 A:低温

GB/T 2423.2电工电子产 品环境试验第2 部分:试验方法试验 B:高温

GB/T2423.3环境试验第2部分:试验方法试验Cab;恒定湿热试验

CB/T 2611- -2007试验 机通用技术要求

3结构组成

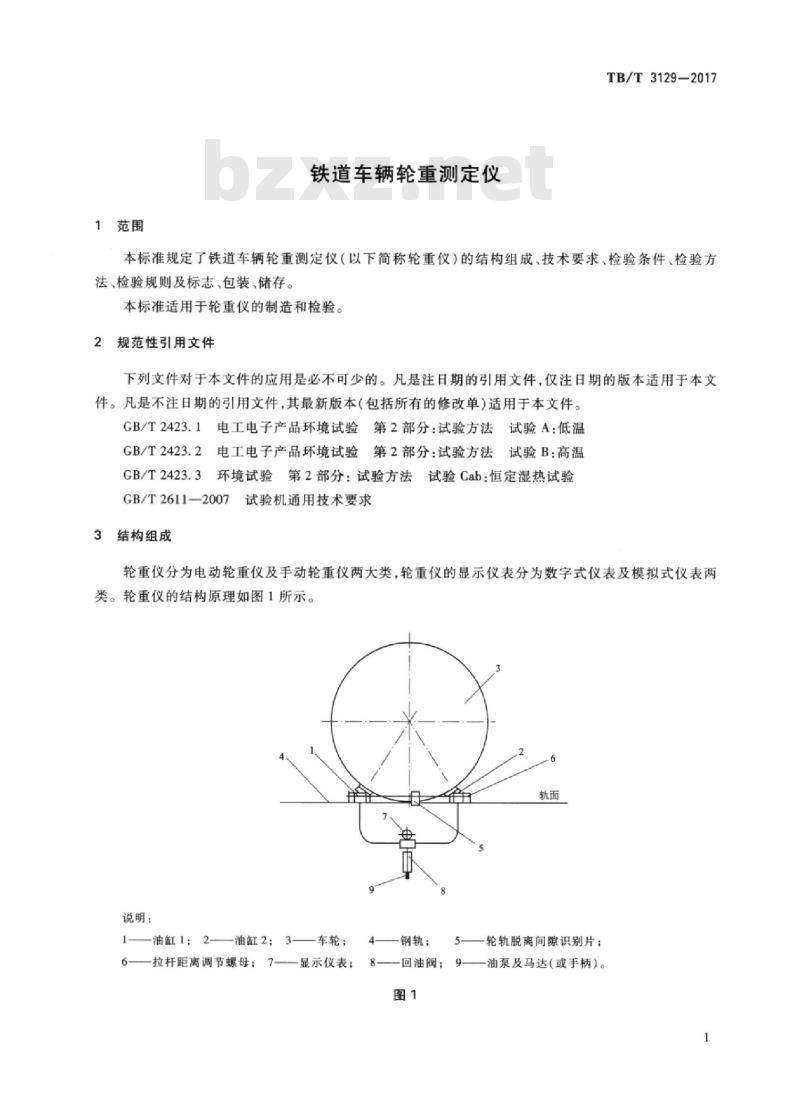

轮重仪分为电动轮重仪及手动轮重仪两大类,轮重仪的显示仪表分为数字式仪表及模拟式仪表两类。轮重仪的结构原理如图1所示。

4技术要求

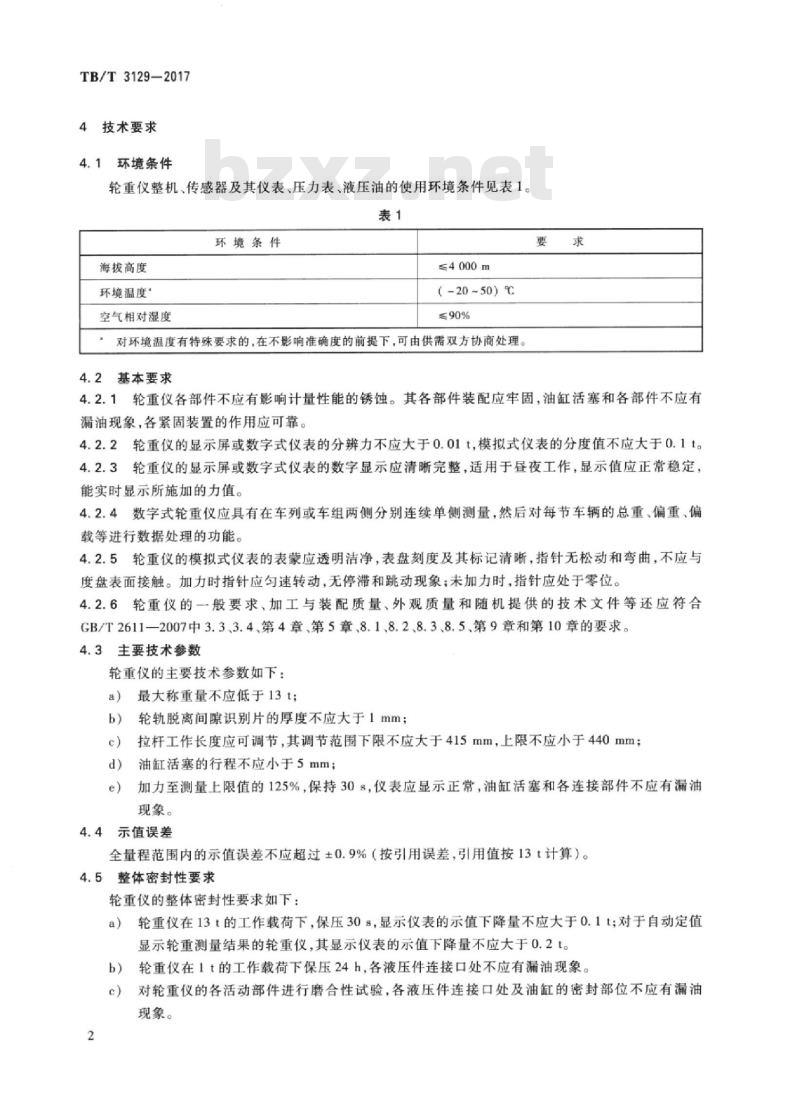

4.1环境条件

轮重仪整机、传感器及其仪表、压力表、液压油的使用环境条件见表1。

4.2基本要求

4.2.1轮重仪各部件不应有影响计量性能的锈蚀。其各部件装配应牢固,油缸活塞和各部件不应有漏油现象,各紧固装置的作用应可靠。

4.2.2轮重仪的 显示屏或数字式仪表的分辨力不应大于0.01 t, 模拟式仪表的分度值不应大于0.1 t。

4.2.3轮重仪的显示屏或数字式仪表的数字显示应清晰完整,适用于昼夜工作,显示值应正常稳定,能实时显示所施加的力值。

4.2.4数字式轮重仪应具有在车列或车组两侧分别连续单侧测量,然后对每节车辆的总重、偏重、偏载等进行数据处理的功能。

4.2.5轮重仪的模拟式仪 表的表蒙应透明洁净,表盘刻度及其标记清晰,指针无松动和弯曲,不应与度盘表面接触。加力时指针应匀速转动,无停滞和跳动现象;未加力时,指针应处于零位。

部分标准内容:

中华人民共和国铁道行业标准

TB/T3129-—2017

代替TB/T3129—2006

铁道车辆轮重测定仪

Measurement machines for wheel-load of railway vehicles2017-11-19发布

国家铁路局

2018-06-01实施

规范性引用文件

结构组成

技术要求

检验条件

检验方法

检验规则

标志、包装与储存

TB/T3129—2017

TB/T3129-2017

本标准按照GB/T1.1一2009给出的规则起草。本标准代替TB/T3129—2006《铁道车辆轮重测定仪》。与TB/T3129—2006相比,除编辑性修改外,本标准主要技术变化如下:修改了环境温度要求统一为-20℃~50℃(见4.1,2006年版的4.1):一修改了空气相对湿度要求上限统一为90%(见4.1,2006年版的4.1):-增加了对外观的要求(见4.2.1);—增加了关于数字显示的要求(见4.2.2、4.2.3);—增加了关于车列测量的要求(见4.2.4);增加了关于模拟式仪表的要求(见4.2.5):删除了指示仪表的最大允许误差要求(见2006年版的4.3e));-将“间隙指示装置的最小指示值”修改为“轮轨脱离间隙识别片的厚度”(见4.3b),2006年版的4.3b)):

修改了拉杆工作长度的规定方式(见4.3c),2006年版的4.3c));-增加了环境适应性及相关试验方法要求(见4.6、6.5);一修改了数字式仪表的性能要求(见4.7,2006年版的4.5b));增加了基本要求和主要技术参数的检验方法(见6.1、6.2)。本标准由中国铁道科学研究院标准计量研究所提出并归口。本标准起草单位:中国铁道科学研究院标准计量研究所、上海铁路局技术监督所、南京林业大学金华伟业铁路机械设备有限公司、北京铁道科学仪器设备有限公司、北京铁路局计量管理所、郑州铁路局质量技术监督所。

本标准主要起草人:王彦春、李建华、林石、吕钦渭、陈克强、路永立、陈宇。本标准所代替标准的历次版本发布情况为:TB/T3129—2006。1范围

铁道车辆轮重测定仪

TB/T3129—2017

本标准规定了铁道车辆轮重测定仪(以下简称轮重仪)的结构组成、技术要求、检验条件、检验方法、检验规则及标志、包装、储存。本标准适用于轮重仪的制造和检验。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2423.1电工电子产品环境试验第2部分:试验方法试验A:低温GB/T2423.2电工电子产品环境试验第2部分:试验方法试验B:高温GB/T2423.3环境试验第2部分:试验方法试验Cab:恒定湿热试验GB/T2611—2007试验机通用技术要求3结构组成

轮重仪分为电动轮重仪及手动轮重仪两大类,轮重仪的显示仪表分为数字式仪表及模拟式仪表两类。轮重仪的结构原理如图1所示。轨面

说明:

—油缸1:2—

—油缸2:3-

拉杆距离调节螺母:7-

一车轮:

显示仪表:

钢轨:

一回油阀:9

轮轨脱离间隙识别片;

一油泵及马达(或手柄)。

TB/T3129—2017

4技术要求

4.1环境条件

轮重仪整机、传感器及其仪表、压力表、液压油的使用环境条件见表1。表1

环境条件

海拨高度

环境温度“

空气相对湿度

≤4000m

(-20~50)℃

≤90%

对环境温度有特殊要求的,在不影响准确度的前提下,可由供需双方协商处理4.2基本要求

4.2.1轮重仪各部件不应有影响计量性能的锈蚀。其各部件装配应牢固,油缸活塞和各部件不应有漏油现象,各紧固装置的作用应可靠。4.2.2轮重仪的显示屏或数字式仪表的分辨力不应大于0.01t,模拟式仪表的分度值不应大于0.11。4.2.3轮重仪的显示屏或数字式仪表的数字显示应清晰完整,适用于昼夜工作,显示值应正常稳定,能实时显示所施加的力值。

4.2.4数字式轮重仪应具有在车列或车组两侧分别连续单侧测量,然后对每节车辆的总重、偏重、偏载等进行数据处理的功能。

4.2.5轮重仪的模拟式仪表的表蒙应透明洁净,表盘刻度及其标记清晰,指针无松动和弯曲,不应与度盘表面接触。加力时指针应匀速转动,无停滞和跳动现象;未加力时,指针应处于零位。4.2.6轮重仪的一般要求、加工与装配质量、外观质量和随机提供的技术文件等还应符合GB/T2611一2007中3.3、3.4、第4章、第5章、8.1、8.2、8.38.5、第9章和第10章的要求。4.3主要技术参数

轮重仪的主要技术参数如下:

最大称重量不应低于13t;

轮轨脱离间隙识别片的厚度不应大于1mm;b)

拉杆工作长度应可调节,其调节范围下限不应大于415mm,上限不应小于440mmc)

油缸活塞的行程不应小于5mm;

加力至测量上限值的125%,保持308,仪表应显示正常,油缸活塞和各连接部件不应有漏油现象。

4.4示值误差

全量程范围内的示值误差不应超过±0.9%(按引用误差,引用值按13t计算)。整体密封性要求

轮重仪的整体密封性要求如下:轮重仪在13t的工作载荷下,保压30s,显示仪表的示值下降量不应大于0.1t;对于自动定值a)

显示轮重测量结果的轮重仪,其显示仪表的示值下降量不应大于0.2t。轮重仪在1t的工作载荷下保压24h,各液压件连接口处不应有漏油现象。b)

对轮重仪的各活动部件进行磨合性试验,各液压件连接口处及油缸的密封部位不应有漏油c)

现象。

4.6环境适应性要求

环境适应性应符合如下要求:

TB/T3129-2017

a)轮重仪放置于(-20±2)℃的环境条件下恒温2h后,示值误差应符合4.4的规定。b)轮重仪放置于(50±2)℃的环境条件下恒温2h后,示值误差应符合4.4的规定。c)轮重仪放置于(40±2)℃、(93±3)%RH的环境条件下12h后,示值误差应符合4.4的规定。4.7其他要求

数字式仪表的轮重仪开机15min后,空载状态下10min,显示屏或仪表的数值漂移不应大于0.01t。5检验条件

5.1检验设备

检验设备见表2。

设备名称

游标卡尺bZxz.net

钢直尺

轮重仪测试台

5.2环境条件

测量范围

(0~150)mm

(0~500)mm

最大测量值应不小于被检

轮重仪最大测量值的125%

最大允许误差

测量不确定度

最大允许误差或测量不确定度不超过轮重仪最大允许误差的1/4

轮重仪的检验应在实验室内进行,实验室内环境条件应符合以下要求:a)

温度:(20±3)℃;

相对湿度:不大于90%RH:

无强磁场;

无产生粉尘的其他设备。

6检验方法

6.1基本要求

开机运行并目力观察,必要时开机运行状态下进行检验。6.2主要技术参数检验

轮重仪的主要技术参数采用如下方法检验:a)轮轨脱离间隙识别片的厚度用游标卡尺测量。其他

分度值(分辨力):0.02mm

引用误差引用值与轮重仪相同

拉杆工作长度采用钢直尺测量。转动拉杆距离调整螺母,调整两油缸距离,用钢直尺测量轮b)

重仪油缸上车轮踏面的两个接触点间的距离。油缸活塞行程采用游标卡尺测量。在轮重仪空载时,轻缓加力顶出活塞,用游标卡尺测量顶c)

出活塞的长度。

检验密封性检验完成后,加力至测量上限值的125%,保持30s,观察轮重仪显示是否正常,油d)

缸活塞和各连接部件是否有漏油现象。6.3示值误差

检验点应选择包括3t点、测量上限值点在内的测量范围内均布的5个点及随机选取1个检验点。3

TB/T3129-—2017

对于指针式轮重仪:读数按分度值的1/5估读。将指针式轮重仪安装在轮重仪测试台(以下简称“测试台”)上,检验平稳缓慢加力至各检验点附近,分别记录测试台和轮重仪读数,检验待测量上限值点检验完毕后,返回零位,重复测量三次,示值误差按公式(1)计算,检验每个检验点三次测量中最大误差值作为该点的示值误差。检验检验点示值误差中的最大值为该轮重仪的示值误差。F-Fr

×100%

式中:

E——示值误差,用百分数表示(%):F—轮重仪示值,单位为吨(t);

F一测试台示值,单位为吨(t);F.—引用值(取13t),单位为吨(t)。........(1)

对于数字式轮重仪:将数字式轮重仪安装在测试台上,首先加力至3t附近,检验测试台示值偏离检验点应不大于0.3t,分别记录测试台和轮重仪读数,返回零位后再加力至3t附近,再分别记录测试台和轮重仪读数,此过程重复三次,检验依次以相同的方法测量各检验点,示值误差按公式(1)计算。检验每个检验点三次测量中最大误差值为该点的示值误差。检验检验点示值误差中的最大值为该轮重仪的示值误差。

注:检验轮重仪时,轮重仪的受力状态应与实际使用时一致。6.4密封性轮重仪的整体密封性试验轮重仪的整体密封性试验要求如下:a)在轮重仪负载情况下,对轮重仪加压至13t后保持30s.指示仪表的示值下降量是否符合4.5a)的要求。

b)在轮重仪空载情况下,对轮重仪加压至1t后保持24h,密封性是否符合4.5b)的要求。c)在轮重仪负载情况下,对轮重仪加压至13t后卸压至0。重复操作10次,各液压件连接口处及油缸的密封部位的密封性是否符合4.5c)的要求。6.5环境适应性试验

环境适应性试验方法如下:

a)按GB/T2423.1进行低温试验。将处于关机状态的轮重仪放人处于常温的低温试验箱内,然后按GB/T2423.1的规定将试验箱温度降至(-20±2)℃状态下恒温2h,轮重仪开机并预热15min。将轮重仪测试台准备至工作状态后,将轮重仪从试验箱中取出,立即用测试台对轮重仪在10t或以上试验点的示值误差进行检验,连续进行两次(试验点可不同)。试验后恢复至常温状态。

b)按GB/T2423.2进行高温试验。将处于开机状态的轮重仪放人处于常温的高温试验箱内,然后按GB/T2423.2的规定将试验箱温度升至(50±2)℃状态下恒温2h。将轮重仪测试台准备至工作状态后,将轮重仪从试验箱中取出,立即用测试台对轮重仪在10t或以上试验点的示值误差进行检验,连续进行两次(试验点可不同)。试验后恢复至常温状态。c)按GB/T2423.3对轮重仪进行恒定湿热试验。轮重仪关机,在湿热(40±2)℃,(93±3)%RH状态下持续12h,在该湿热条件下,轮重仪开机并预热15min,然后用测试台对轮重仪在3t或以上试验点的示值误差进行检验。6.6其他要求

开机运行并自力观察。

7检验规则

检验分为型式检验和出厂检验,型式检验及出厂检验项目见表3表3

试验项目

基本要求

主要技术参数

示值误差

轮重仪的整体密封性试验

环境适应性试验

其他要求

型式检验

“V\表示应检验;“_\表示可不检验。7.2

凡属下列情况之一时应进行型式检验:新产品定型或产品转场生产定型时;a

出厂检验

技术要求对应条款

TB/T3129—2017

检验方法对应条款

产品的设计和工艺上的变更足以引起某些性能发生变化时,应进行有关项目的型式检验:当出厂检验结果与上次的型式检验结果差异较大时:产品停产两年以上恢复生产时。每台轮重仪应经出厂检验合格,并出具产品合格证。标志、包装与储存

8.1标志

每台轮重仪上应具有铭牌,铭牌上的内容至少应包括:a)市

产品名称;

产品型号:

制造厂厂名(代号)或商标;

产品编号;

测量范围;

出厂日期。

8.2.1每台轮重仪应用便携、坚固的专用包装箱,并标注“小心轻放”“向上”等标识。应提供产品说明书和相应的合格证,合格证上应标有本标准的标准号、产品编号和出厂日期。8.2.2

包装箱上应印有:

a)产品名称;

b)制造厂厂名(代号)或商标。

8.3储存

轮重仪储存地点需空气流通,周围不应有腐蚀性气体,空气相对湿度不应大于90%。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- TB铁路运输标准

- TB/T2769-2008 重型轨道车试验方法

- TB/T1686-2000 25t电动架车机技术条件

- TB/T3015.6-2001 铁道车辆整体车轮外形尺寸检测量具技术条件轮辋宽度卡尺

- TB/T2075.4-2002 电气化铁道接触网零部件 第4部分:双横承力索线夹

- TB/T2075.54-2002 电气化铁道接触网零部件 第54部分:接地线连接线夹

- TB/T3121-2005 铁路食(饮)具洁净度ATP生物发光检测法和分级判定

- TB/T2455.15-2006 铁道货车减振器斜楔量规

- TB/T2922.2-1998 铁路混凝土用骨料碱活性试验方法化学法

- TB/T2472-1993 DK.S型道口闪光器

- TB/T2494.1-1994 轨道车辆车轴探伤方法 新制车轴超声波探伤

- TB1670.8-1985 15号车钩钩体防跳台样板

- TB/T2997.1-2000 铁路程控共线电话设备 主控机技术要求及试验方法

- TB/T3112.2-2017 铁路车站电码化设备 第2部分:发码、检测、调整器

- TB/T1333.3-2004 铁路应用 机车车辆电气设备 第3部分:电工器件 直流断路器规则

- TB/T2152.15-1990 铁路工人技术标准 机务 内燃机钳工

- 行业新闻

网站备案号:湘ICP备2025141790号-2