- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 纺织行业标准(FZ) >>

- FZ/T 98003-2009 电子清纱器

标准号:

FZ/T 98003-2009

标准名称:

电子清纱器

标准类别:

纺织行业标准(FZ)

标准状态:

现行-

发布日期:

2010-01-20 出版语种:

简体中文下载格式:

.rar .pdf下载大小:

3.51 MB

替代情况:

替代FZ/T 98003-1994

发布部门:

中华人民共和国工业和信息化部相关标签:

电子

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了电子清纱器的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存等内容。本标准适用于与纺织机械配套使用的光电式电子清纱器和电容式电子清纱器(简称清纱器)。包括数字式清纱器。 FZ/T 98003-2009 电子清纱器 FZ/T98003-2009

部分标准内容:

ICS 59. 120

中华人民共和国纺织行业标准

FZ/T98003--2009

代替FZ/T98003--1994

电子清纱器電

Electronic yarn clearing installation2010-01-20发布

中华人民共和国工业和信息化部发布

2010-06-01实施

本标准是根据FZ/T98003--1994《电子清纱器》修订的。本标准代替FZ/T98003-1994。

本标准与FZ/T98003-·1994相比主要变化如下:FZ/T98003—2009

-:--更改了纱线疵点的分级与检验方法引用标准:GB/T4145改为FZ/T01050一1997;更改了安全性引用标准:GB4793改为GB5226.1;-更改了基本环境试验引用标准:GB/T6587.1、GB/T6587.4、GB/T6587.6、GB/T6587.7改为GB/T2421、GB/T 2423.1、GB/T2423.2、GB/T 2423.8、GB/T 2423.10;-增加了引用文件:GB/T17626.2、GB/T17626.4、GB/T17626.11、FZ/T90054、FZ/T90074、FZ/T90089.1FZ/T90089.2、FZ/T91006;-根据GB/T1.1-2000的规定,对引用文件的标注日期进行修改;删减了原名词术语中3.1“试样”、3.2“倍率设定”、3.6“鉴别特性相对误差”;将原名词术语中3.3、3.4、3.5的内容直接写人了试验方法的条文中;-增加了名词术语3.1“数字式清纱器”、3.2“静态功能”;对产品分类重新进行界定;

按照FZ/T99015-1998将5.1.1中(50±2.5)Hz改为(50±1)Hz;-增加了5.2外观对涂装和镀覆的要求;5.3中转换特性线性相对误差≤10.00%提高到≤8.00%;5.4中检测灵敏度相对误差<10.00%提高到<8.00%;增加了5.7\应切除纱疵与实际切断点之间的距离≤50cm”;删减了原5.8“鉴别特性相对误差32”;5.10清纱工艺考核指标短粗节中,正切率A>70.00改为A>80.00;清除效率6>70.00改为0>80.00;品质因数Q>55.00改为Q>68.00;-更改了与要求相应的试验方法;修改了部分检验规则;

修改了部分标志、包装等内容。本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。本标准由全国纺织机械与附件标准化技术委员会归口。本标准起草单位:太仓宏大方圆电气有限公司、上海海申电子设备厂、苏州长风纺织机电科技有限公司、江苏圣蓝科技有限公司、苏州方星电器有限公司、无锡市华明自动化技术有限公司。本标准主要起草人:王薛平、洪志琴、吴亚明、杨刚亮、傅建鸣、尤建红、胡桐。本标准所代替标准的历次版本发布情况为:-FZ/T98003-1994。

1范围

电子清纱器

FZ/T98003—2009

本标准规定了电子清纱器的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存等内容。

本标准适用于与纺织机械配套使用的光电式电子清纱器和电容式电子清纱器(简称清纱器)。包括数字式清纱器。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志

GB/T2421-1999电工电子产品环境试验第1部分:总则GB/T2423.12001电工电子产品环境试验第2部分:试验方法试验A:低温GB/T2423.2-2001电工电子产品环境试验第2部分:试验方法试验B:高温GB/T2423.3--1993

GB/T2423.8

电工电子产品环境试验

检第2部分:试验方法试验Ca:恒定湿热试验第2部分:试验方法试验Ed:自由跌落电工电子产品环境试验

GB/T2423.10--1995

电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动GB5226.1.-2008

机械安全机械电气设备第1部分:通用技术条件GB/T11463电子测量仪器可靠性试验GB/T17626.2-2006电磁兼容试验和测量技术静电放电抗扰度试验GB/T17626.4-2008电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验GB/T17626.11--2008

FZ/T90054

FZ/T90074

电磁兼容试验和测量技术电压暂降、短时中断和电压变化抗扰度纺织机械仪器仪表产品包装

纺织机械产品涂装

纺织机械铭牌型式、尺寸及技术要求FZ/T90089.1

FZ/T90089.24

纺织机械铭牌内容

FZ/T91006纟

纺织机械镀覆和化学处理

FZ/T01050

3术语和定义

纺织品纱线疵点的分级与检验方法电容式下列术语和定义适用于本标准。3.1

数字式清纱器

纱线信号放大到一定程度,经A/D转换器转换成数字信号,再对该数字信号进行处理的清纱器。3.2

静态功能

纱线从静止到正常运行速度之间的状态视为静态。在静态下具有的检测清除功能为静态功能。1

FZ/T98003—2009

4产品的组成及分类

清纱器由检测单元、处理单元、控制单元等部分组成。4.1

4.2清纱器按检测方式分类:光电式、电容式。4.3清纱器按处理方式分类:模拟式、数字式。4.4清纱器清除的纱疵类别:棉结、短粗节、长粗节、长细节、异型纤维。4.5纱疵的分级应符合FZ/T01050的规定,或按国际通用的规定。5要求

5.1环境条件

5.1.1电源电压:(220±22)V(a.c.),(50±1)Hz。5.1.2环境温度:10℃~40℃。

5.1.3环境相对湿度:≤80%。

5.1.4周围空气中不含有起腐蚀作用的介质,无明显电磁场干扰,5.2外观

表面光洁、色泽一致,不应有裂痕、变形及其他机械性损伤、污染、锈蚀,紧固件无松动。产品和零件的外表漆层、电镀、发黑应符合FZ/T90074和FZ/T91006的要求。5.3转换特性线性相对误差≤8.00%。5.4检测灵敏度相对误差≤8.00%。5.5信噪比SNR≥20.00dB。

5.6清纱器功能应正常。

应切除纱疵与实际切断点之间的距离≤50cm。5.8安全性

5.8.1保护接地电路的连续性

应符合GB5226.1--2008中18.2要求。5.8.2绝缘电阻

应符合GB5226.12008中18.3要求。5.8.3耐压试验

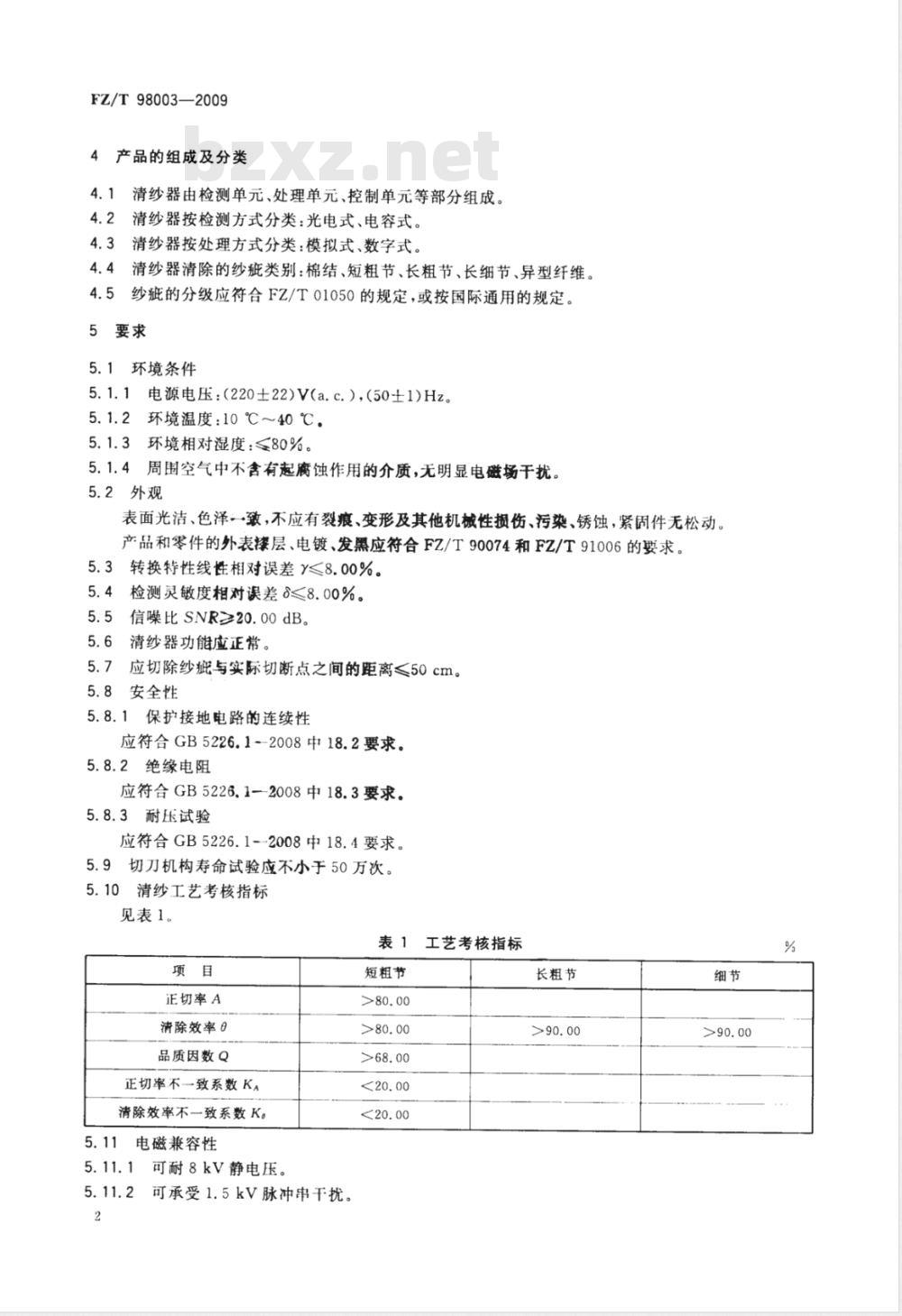

应符合GB5226.1--2008中18.4要求。5.9切刀机构寿命试验应不小于50万次。5.10清纱工艺考核指标

见表1。

表1工艺考核指标

正切率A

清除效率9

品质因数Q

正切率不一致系数KA

清除效率不一致系数K。

5.11电磁兼容性

5.11.1可耐8kV静电压。

5.11.2可承受1.5kV脉冲串干扰。2

短粗节

长粗节

5.11.3可承受10ms的电源短时中断于扰。5.12基本环境试验

按GB/T2421·-1999要求。

5.12.1温度试验

按GB/T2423.1--2001和GB/T2423.2—2001的要求进行。5.12.2湿度试验

按GB/T2423.3-1993的要求进行。5.12.3振动试验

按GB/T2423.10--1995的要求进行。5.12.4自由跌落试验

按GB/T2423.8·-1995中方法一的要求进行。5.13可靠性

平均无故障工作时间MTBF:检测放大单元>15000h,控制箱>8000h。6试验方法

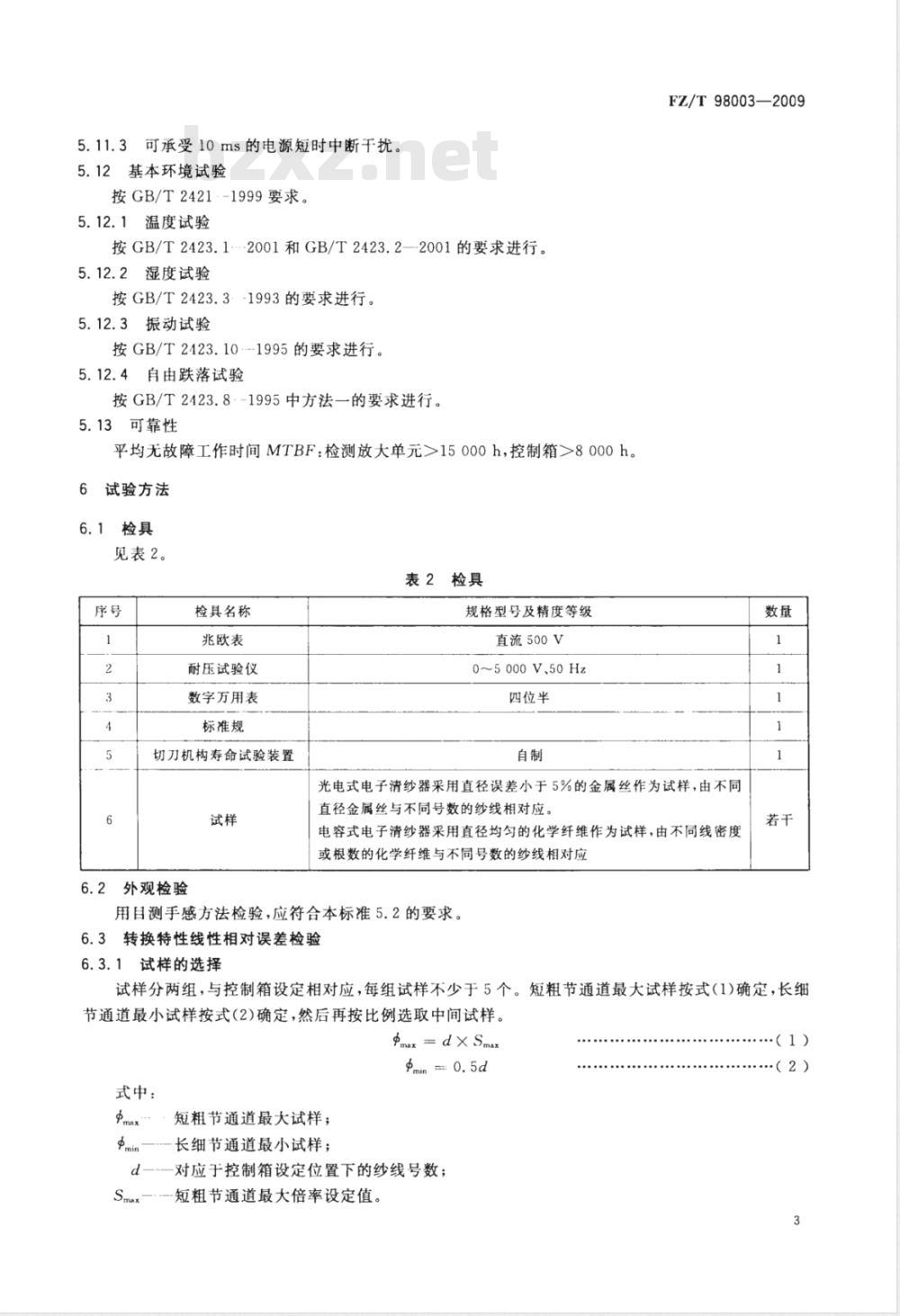

6.1检具

见表2。

表2检具

检具名称

兆欧表

耐压试验仪

数字万用表

标准规

切刀机构寿命试验装置

6.2外观检验

规格型号及精度等级

直流500V

0~5000V、50Hz

四位半

FZ/T98003—2009

光电式电子清纱器采用直径误差小于5%的金属丝作为试样,由不同直径金属丝与不同号数的纱线相对应。电容式电子清纱器采用直径均匀的化学纤维作为试样,由不同线密度或根数的化学纤维与不同号数的纱线相对应用目测手感方法检验,应符合本标准5.2的要求。6.3转换特性线性相对误差检验

6.3.1试样的选择

试样分两组,与控制箱设定相对应,每组试样不少于5个。短粗节通道最大试样按式(1)确定,长细节通道最小试样按式(2)确定,然后再按比例选取中间试样。中max =dXSmax

pmin : 0. 5d

式中:

短粗节通道最大试样;

长细节通道最小试样;

对应于控制箱设定位置下的纱线号数;短粗节通道最大倍率设定值。

.(1)

·(2)

FZ/T98003—2009

6.3.2转换特性线性相对误差

纱线号数设定分别取两个常用位置,在检测头的测试槽中放入试样,在检测头输出端检测到相应的电压,扣除放入标准规前的零值电压,即为检测头灵敏度U:。每种测试不少于三次,计算平均值D,见式(3);然后分别试验该组其他四种试样,方法同前。按式(4)计算平均值D,在以上试验中选出D,的最大值Dx,按式(5)计算出转换特性线性相对误差,应符合5.3要求。U

= ID-Dm ×100%

式中:

D.对应于某试样的转换灵敏度实测值(中间量);U.....对应于某试样的实测平均电压,单位为伏(V);9.

-某试样的直径或根数;

转换灵敏度平均值(中间量);

试样数量(累加次数);

—-转换特性线性相对误差,%。6.4检测灵敏度相对误差检验

·(3)

(4)

·(5)

按6.3的方法分别测试的检测头不少于5个,每个检测头测试不少于3次,分别计算各检测头平均值U.,5个检测头爽缴度电压的平均值U与检测灵敏度相对误差8,按式(6)、式(7)计算,计算结果应符合5.4要求。

8=LU-Uml

式中:

U..-~5个检测头灵敏度电压的平均值,单位为伏(V);U--单个检测头灵敏度电压的平均值,单位为伏(V);n-试样数量(检测头数);

Umax-检测头灵敏度电压的最大值,单位为伏(V);-检测灵敏度相对误差,%。

6.5信噪比检验

(6)

在检测头中放人该型号清纱器适用最小线密度纱线,输出的电压Us与无试样时的输出噪声电压最大幅度U~之比的对数值,按式(8)计算,结果应符合5.5要求。式中:

信噪比,单位为分贝(dB);

SNR = 20 lg U%

有试样时的输出电压,单位为伏(V);U

无试样时的输出噪声电压,单位为伏(V)。6.6清纱器功能检验

按产品标准规定检查的清纱器功能应正常。检查时,相应的检测头切刀应动作,其他检测头不应跟4

切。正常运行中,检测槽中放入双纱时,切刀应立即动作,结果应符合5.6的要求。6.7安全性检验

6.7.1保护接地电路的连续性

按照GB5226.12008中18.2的方法检验,结果应符合5.8.1的要求。6.7.2绝缘电阻

按照GB5226.1·2008中18.3的方法检验,结果应符合5.8.2的要求。6.7.3耐压试验

FZ/T98003—2009

按照GB5226.1-2008中18.4的方法检验,试验时间为2s,结果应符合5.8.3的要求。6.8切刀机构寿命试验

试验可用脉冲信号注入鉴别电路使切刀动作,或在专用设备上进行,驱动信号的幅度和脉宽应和实际使用情况一致。在无纱状态下应保证刀刃和刀台有效碰撞,切刀机构工作50万次后,应能连续10次切断纱线,切断面应平齐,允许个别纤维有连丝现象。试验用纱为适应该型清纱器的最大线密度纯棉纱,长度不少于0.5m。切纱时在纱线上预加张力,张力为0.5cN/tcx。结果应符合5.9要求。6.9清纱工艺指标考核

6.9.1工艺考核采用仪器测试法或目测法,当两种测试方法之间有明显偏差时,以仪器测试法为准。6.9.2仪器测试法用纱疵分级仪考核,按FZ/T01050规定进行,结果应符合5.10要求。6.9.3目测法见附录A,结果应符合5.10要求。6.9.4在动态试验过程中应对切断留头长度测量并计算平均值,结果应符合5.7的要求。6.10电磁兼容性试验

6.10.1静电放电试验

按GB/T17626.22006中直接放电法的要求进行,试验结果应符合5.11.1的要求。6.10.2电快速瞬变脉冲群试验

按GB/T17626.4·2008中试验等级2级要求及有关方法进行,试验结果应符合5.11.2的要求。6.10.3电压周波跌落试验

按GB/T17626.11--2008中电源短时中断10ms的要求进行,试验结果应符合5.11.3的要求。6.11基本环境试验

按照GB/T2421-1999对试验方法的规定。6.11.1温度试验

按GB/T2423.1·2001和GB/T2423.2--2001的要求进行,结果应符合5.12.1要求。低温试验:通电状态+10℃,2h;不通电状态一40℃,4h。高温试验:通电状态十40℃,4h;不通电状态十60℃,4h。6.11.2湿度试验

按GB/T2423.3-1993的要求进行,严酷等级:2d。结果应符合5.12.2要求。6.11.3振动试验

按GB/T2423.10:1995的要求进行,频率范围:20Hz150Hz,加速度谱密度等级:0.05g2/Hz,持续时间:9min。结果应符合5.12.3要求。6.11.4自由跌落

按GB/T2423.8-1995的要求进行,在包装状态下,跌落高度为500mm,结果应符合5.12.4要求。

6.12可靠性

可靠性试验可在实验室或现场试验,按GB/T11463的有关规定进行,结果应符合5.13要求。5

FZ/T98003--2009

7检验规则

出厂检验

仪器的出厂检验应按5.2~5.8的要求,由质检部门逐台检验,全部合格后方能出厂,并附有产品合格证。

7.2型式检验

7.2.1有下列情况之一时,生产厂应进行型式检验:a)产品定型鉴定时;

b)主要零部件、元器件、原材料、电路设计、工艺结构和包装作重要改变时;批量生产后,产量每累计达500台后。c)

7.2.2型式检验是从检验合格的产品中随机抽取1台~2台(不少于50锭)作为检验样品,对5.9的检验抽取检验样品数为5只。在检验过程中,任一台样品的任一项目不合要求时,可在修复后从该项目起继续检验,并重新另行抽取1台~2台进行复检,经复检后仍不符合要求时则停止检验,该批产品判定为不合格。

8标志、包装、运输、储存

8.1标志

8.1.1仪器铭牌

仪器铭牌型式及技术要求按FZ/T90089.1和FZ/T90089.2的要求执行。8.1.2包装箱标志

包装箱外标志内容按GB/T191的要求执行。8.2包装

包装箱按FZ/T90054的要求执行。8.3运输

运输过程中应避免剧烈的震动、冲击、翻滚、高处跌落和雨雪淋袭。8.4贮存

仪器应贮存在干燥通风的仓库内,空气中不应有腐蚀性气体,库内温湿度不应有剧烈的变化,相对湿度不大于75%。

A.1导言

附录A

(规范性附录)

电子清纱器工艺性能指标考核试验方法—目测法FZ/T98003-2009

本附录规定了电子清纱器的工艺性能指标考核试验方法一一目测法,作为考核电子清纱器工艺性能的依据。

工艺性能考核应在清纱器各通道均能正常工作时进行。A.2短粗节通道

一次工艺试验至少做25锭,试验用纱应在生产现场随机采样,每锭试验纱线长度约50km。试验前关闭长粗节、长细节通道(或倍率设定至最大位置),对短粗节通道的灵敏度和长度等设定应按试验要求设置。

分锭采下被清纱器切断的全部纱疵,包括空切的纱线,凡不是清纱器切断的一律不算,A.2.12

A.2.2由经过培训的测试工,用目测法将采下的纱疵逐根与该清纱器相适应的纱症样照相对比,并以选定的清纱特性曲线为界限,确定正切、误切根数。A.2.3由统计的总正切根数和总切根数,计算正切率,应符合表1要求。A.2.4把经过清纱的筒子放在原锭上倒简,以确定清除效率。倒筒的长度设定保持不变,倍率(光电式惯用直径倍率设定,电容式惯用截面倍率设定)设定为原设定的80%。若面板上无此倍率设定时,可按式(A.1)计算后确定:G

式中:

G用来确定倍率的中间值;

A…倒筒时的倍率设定值;

B···上邻近倍率设定值;

C·下邻近倍率设定值。

...(A.1)

当G<0.5时,倒筒时的倍率设定取下邻近设定;当G>0.5时,倒简时的倍率设定取上邻近设定。若上邻近设定为原设定时,则倒筒时的倍率设定取下邻近设定,A.2.5分锭采下倒筒时被清纱器切断的纱疵,再由经过培训的测试工,用目测法将纱疵与样照对比,并以原清纱设定的清纱特性曲线为界限,确定漏切根数。A.2.6由统计的总正切根数和漏切根数,计算清除效率,应符合表1要求。A.2.7分别计算品质因素、正切率不一致系数和清除效率不一致系数,应符合表1要求。A.3长粗节通道免费标准下载网bzxz

A.3.1人造模拟长粗纱疵的制作

A.3.1.1电容式清纱器人造模拟长粗纱疵的制作在正常纱中接人相同材料、相同线密度的两根纱线或同材料、2倍线密度的单根纱线作为模拟纱疵,其横截面约是正常纱的两倍,疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进入动态的时间确定。A.3.1.2光电式清纱器人造模拟长粗纱疵的制作在正常纱中接入相同材料,2倍~4倍线密度的单根纱线作为模拟纱疵,其直径约是正常纱的两倍,7

FZ/T98003--2009

疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进人动态的时间确定。

A.3.2清纱设定

长度设定40cm(长度设定小于40cm时,按最大长度设定放置),倍率设定为人造纱疵截面(或直径)增量的80%。

短粗节和长细节通道关闭或倍率设定至最大。A.3.3静态功能和动态功能试验

用长粗纱线放进检测区就应被切刀切断,或当纱线放入后,在未达到正常卷绕速度之前纱线应被切断。静态主要考核功能,不计切疵长度。动态试验是用自已准备好的带有人造纱疵的纱样,先让正常纱通过检测区,当人造纱疵进人检测区时,清纱器应对其清除。对切下的长粗纱疵应测量其长度,并计算出平均切疵长度,然后与理论设定长度相比较看其差异情况,但不作考核指标。把正切和漏切的人造纱疵数汇总,计算出分锭的和整机的长粗通道的清除效率。

A.4长细节通道

A.4.1人造模拟长细纱疵的制作

A.4.1.1电容式清纱器人造模拟长细纱疵的制作在正常纱中接入相同材料、0.5倍线密度的单根纱线或把同材料、同线密度的两根纱线截去一根作为模拟纱疵,其横截面约是正常纱的0.5倍,疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进入动态的时间确定。A.4.1.2光电式清纱器人造模拟长细纱疵的制作在正常纱中接人相同材料、0.25倍~0.5倍线密度的单根纱线作为模拟纱疵,其直径约是正常纱的0.5倍,疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进入动态的时间确定。

A.4.2清纱设定

长度设定40cm(长度设定小于40cm时,按最大长度设定放置),倍率设定为人造纱疵截面(或直径)增量的60%。

短粗节和长粗节通道关闭或倍率设定至最大。A.4.3静态功能和动态功能试验

参照A.3.3进行。

A.5短粗节纱症自测检验方法

短粗节纱疵目测检验是鉴定、验收和维修电子清纱器工作中确定电子清纱器工艺效果的一种简易实用方法。

A.5.1目测检验方法的检验条件

A.5.1.1检验地点要求采用北向自然光源。正常检验时应有较大的窗户,窗外不得有障碍物,以保证室内光线充足。

A.5.1.2纱疵的检查一般应在4001x左右的照度下进行。如照度低于4001x时应加用灯光检验(用青色或白色的日光灯)。光线应从左右方射人,检验者的影子应避免射到纱疵样照和样卡上。A.5.2目测检验短粗节纱症的方法A.5.2.1取样卡应与水平面成45°士5°的角度;检验者的视线应尽量与取样卡的平面相垂直,目测距离约30cm。A.5.2.2检验纱疵时,首先判断纱疵长度,要尽量一次看准纱疵长度的起止点,所谓短粗节纱疵长度8

的起止点,按与原纱直径相比开始变粗的两点计。FZ/T98003—2009

A.5.2.3评判纱疵以样照为准。被检纱疵长度等于样照上坐标长度向右算一级,被检纱疵与样照上的纱疵粗度相同向上算一级。

A.5.3检验纱疵时应注意的事项

A.5.3.1先将采取的纱疵完好地放在黑色(有色纱时为白色)取样卡上,检验时不得拨弄触摸纱疵,保证检验过程中采取的纱疵不变形。A.5.3.2采样时要轻拿轻放,不要拉断和刮碰纱疵,A.5.3.3采集纱疵时要判断是切断还是拉断,若纤维齐头表示切断,若纤维参差不齐,表示是拉断。纤维是齐头还是参差不齐以下端纱头形状为准。A.5.3.4样照不得放在玻璃下使用。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T98003--2009

代替FZ/T98003--1994

电子清纱器電

Electronic yarn clearing installation2010-01-20发布

中华人民共和国工业和信息化部发布

2010-06-01实施

本标准是根据FZ/T98003--1994《电子清纱器》修订的。本标准代替FZ/T98003-1994。

本标准与FZ/T98003-·1994相比主要变化如下:FZ/T98003—2009

-:--更改了纱线疵点的分级与检验方法引用标准:GB/T4145改为FZ/T01050一1997;更改了安全性引用标准:GB4793改为GB5226.1;-更改了基本环境试验引用标准:GB/T6587.1、GB/T6587.4、GB/T6587.6、GB/T6587.7改为GB/T2421、GB/T 2423.1、GB/T2423.2、GB/T 2423.8、GB/T 2423.10;-增加了引用文件:GB/T17626.2、GB/T17626.4、GB/T17626.11、FZ/T90054、FZ/T90074、FZ/T90089.1FZ/T90089.2、FZ/T91006;-根据GB/T1.1-2000的规定,对引用文件的标注日期进行修改;删减了原名词术语中3.1“试样”、3.2“倍率设定”、3.6“鉴别特性相对误差”;将原名词术语中3.3、3.4、3.5的内容直接写人了试验方法的条文中;-增加了名词术语3.1“数字式清纱器”、3.2“静态功能”;对产品分类重新进行界定;

按照FZ/T99015-1998将5.1.1中(50±2.5)Hz改为(50±1)Hz;-增加了5.2外观对涂装和镀覆的要求;5.3中转换特性线性相对误差≤10.00%提高到≤8.00%;5.4中检测灵敏度相对误差<10.00%提高到<8.00%;增加了5.7\应切除纱疵与实际切断点之间的距离≤50cm”;删减了原5.8“鉴别特性相对误差32”;5.10清纱工艺考核指标短粗节中,正切率A>70.00改为A>80.00;清除效率6>70.00改为0>80.00;品质因数Q>55.00改为Q>68.00;-更改了与要求相应的试验方法;修改了部分检验规则;

修改了部分标志、包装等内容。本标准的附录A为规范性附录。

本标准由中国纺织工业协会提出。本标准由全国纺织机械与附件标准化技术委员会归口。本标准起草单位:太仓宏大方圆电气有限公司、上海海申电子设备厂、苏州长风纺织机电科技有限公司、江苏圣蓝科技有限公司、苏州方星电器有限公司、无锡市华明自动化技术有限公司。本标准主要起草人:王薛平、洪志琴、吴亚明、杨刚亮、傅建鸣、尤建红、胡桐。本标准所代替标准的历次版本发布情况为:-FZ/T98003-1994。

1范围

电子清纱器

FZ/T98003—2009

本标准规定了电子清纱器的产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存等内容。

本标准适用于与纺织机械配套使用的光电式电子清纱器和电容式电子清纱器(简称清纱器)。包括数字式清纱器。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T191包装储运图示标志

GB/T2421-1999电工电子产品环境试验第1部分:总则GB/T2423.12001电工电子产品环境试验第2部分:试验方法试验A:低温GB/T2423.2-2001电工电子产品环境试验第2部分:试验方法试验B:高温GB/T2423.3--1993

GB/T2423.8

电工电子产品环境试验

检第2部分:试验方法试验Ca:恒定湿热试验第2部分:试验方法试验Ed:自由跌落电工电子产品环境试验

GB/T2423.10--1995

电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动GB5226.1.-2008

机械安全机械电气设备第1部分:通用技术条件GB/T11463电子测量仪器可靠性试验GB/T17626.2-2006电磁兼容试验和测量技术静电放电抗扰度试验GB/T17626.4-2008电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验GB/T17626.11--2008

FZ/T90054

FZ/T90074

电磁兼容试验和测量技术电压暂降、短时中断和电压变化抗扰度纺织机械仪器仪表产品包装

纺织机械产品涂装

纺织机械铭牌型式、尺寸及技术要求FZ/T90089.1

FZ/T90089.24

纺织机械铭牌内容

FZ/T91006纟

纺织机械镀覆和化学处理

FZ/T01050

3术语和定义

纺织品纱线疵点的分级与检验方法电容式下列术语和定义适用于本标准。3.1

数字式清纱器

纱线信号放大到一定程度,经A/D转换器转换成数字信号,再对该数字信号进行处理的清纱器。3.2

静态功能

纱线从静止到正常运行速度之间的状态视为静态。在静态下具有的检测清除功能为静态功能。1

FZ/T98003—2009

4产品的组成及分类

清纱器由检测单元、处理单元、控制单元等部分组成。4.1

4.2清纱器按检测方式分类:光电式、电容式。4.3清纱器按处理方式分类:模拟式、数字式。4.4清纱器清除的纱疵类别:棉结、短粗节、长粗节、长细节、异型纤维。4.5纱疵的分级应符合FZ/T01050的规定,或按国际通用的规定。5要求

5.1环境条件

5.1.1电源电压:(220±22)V(a.c.),(50±1)Hz。5.1.2环境温度:10℃~40℃。

5.1.3环境相对湿度:≤80%。

5.1.4周围空气中不含有起腐蚀作用的介质,无明显电磁场干扰,5.2外观

表面光洁、色泽一致,不应有裂痕、变形及其他机械性损伤、污染、锈蚀,紧固件无松动。产品和零件的外表漆层、电镀、发黑应符合FZ/T90074和FZ/T91006的要求。5.3转换特性线性相对误差≤8.00%。5.4检测灵敏度相对误差≤8.00%。5.5信噪比SNR≥20.00dB。

5.6清纱器功能应正常。

应切除纱疵与实际切断点之间的距离≤50cm。5.8安全性

5.8.1保护接地电路的连续性

应符合GB5226.1--2008中18.2要求。5.8.2绝缘电阻

应符合GB5226.12008中18.3要求。5.8.3耐压试验

应符合GB5226.1--2008中18.4要求。5.9切刀机构寿命试验应不小于50万次。5.10清纱工艺考核指标

见表1。

表1工艺考核指标

正切率A

清除效率9

品质因数Q

正切率不一致系数KA

清除效率不一致系数K。

5.11电磁兼容性

5.11.1可耐8kV静电压。

5.11.2可承受1.5kV脉冲串干扰。2

短粗节

长粗节

5.11.3可承受10ms的电源短时中断于扰。5.12基本环境试验

按GB/T2421·-1999要求。

5.12.1温度试验

按GB/T2423.1--2001和GB/T2423.2—2001的要求进行。5.12.2湿度试验

按GB/T2423.3-1993的要求进行。5.12.3振动试验

按GB/T2423.10--1995的要求进行。5.12.4自由跌落试验

按GB/T2423.8·-1995中方法一的要求进行。5.13可靠性

平均无故障工作时间MTBF:检测放大单元>15000h,控制箱>8000h。6试验方法

6.1检具

见表2。

表2检具

检具名称

兆欧表

耐压试验仪

数字万用表

标准规

切刀机构寿命试验装置

6.2外观检验

规格型号及精度等级

直流500V

0~5000V、50Hz

四位半

FZ/T98003—2009

光电式电子清纱器采用直径误差小于5%的金属丝作为试样,由不同直径金属丝与不同号数的纱线相对应。电容式电子清纱器采用直径均匀的化学纤维作为试样,由不同线密度或根数的化学纤维与不同号数的纱线相对应用目测手感方法检验,应符合本标准5.2的要求。6.3转换特性线性相对误差检验

6.3.1试样的选择

试样分两组,与控制箱设定相对应,每组试样不少于5个。短粗节通道最大试样按式(1)确定,长细节通道最小试样按式(2)确定,然后再按比例选取中间试样。中max =dXSmax

pmin : 0. 5d

式中:

短粗节通道最大试样;

长细节通道最小试样;

对应于控制箱设定位置下的纱线号数;短粗节通道最大倍率设定值。

.(1)

·(2)

FZ/T98003—2009

6.3.2转换特性线性相对误差

纱线号数设定分别取两个常用位置,在检测头的测试槽中放入试样,在检测头输出端检测到相应的电压,扣除放入标准规前的零值电压,即为检测头灵敏度U:。每种测试不少于三次,计算平均值D,见式(3);然后分别试验该组其他四种试样,方法同前。按式(4)计算平均值D,在以上试验中选出D,的最大值Dx,按式(5)计算出转换特性线性相对误差,应符合5.3要求。U

= ID-Dm ×100%

式中:

D.对应于某试样的转换灵敏度实测值(中间量);U.....对应于某试样的实测平均电压,单位为伏(V);9.

-某试样的直径或根数;

转换灵敏度平均值(中间量);

试样数量(累加次数);

—-转换特性线性相对误差,%。6.4检测灵敏度相对误差检验

·(3)

(4)

·(5)

按6.3的方法分别测试的检测头不少于5个,每个检测头测试不少于3次,分别计算各检测头平均值U.,5个检测头爽缴度电压的平均值U与检测灵敏度相对误差8,按式(6)、式(7)计算,计算结果应符合5.4要求。

8=LU-Uml

式中:

U..-~5个检测头灵敏度电压的平均值,单位为伏(V);U--单个检测头灵敏度电压的平均值,单位为伏(V);n-试样数量(检测头数);

Umax-检测头灵敏度电压的最大值,单位为伏(V);-检测灵敏度相对误差,%。

6.5信噪比检验

(6)

在检测头中放人该型号清纱器适用最小线密度纱线,输出的电压Us与无试样时的输出噪声电压最大幅度U~之比的对数值,按式(8)计算,结果应符合5.5要求。式中:

信噪比,单位为分贝(dB);

SNR = 20 lg U%

有试样时的输出电压,单位为伏(V);U

无试样时的输出噪声电压,单位为伏(V)。6.6清纱器功能检验

按产品标准规定检查的清纱器功能应正常。检查时,相应的检测头切刀应动作,其他检测头不应跟4

切。正常运行中,检测槽中放入双纱时,切刀应立即动作,结果应符合5.6的要求。6.7安全性检验

6.7.1保护接地电路的连续性

按照GB5226.12008中18.2的方法检验,结果应符合5.8.1的要求。6.7.2绝缘电阻

按照GB5226.1·2008中18.3的方法检验,结果应符合5.8.2的要求。6.7.3耐压试验

FZ/T98003—2009

按照GB5226.1-2008中18.4的方法检验,试验时间为2s,结果应符合5.8.3的要求。6.8切刀机构寿命试验

试验可用脉冲信号注入鉴别电路使切刀动作,或在专用设备上进行,驱动信号的幅度和脉宽应和实际使用情况一致。在无纱状态下应保证刀刃和刀台有效碰撞,切刀机构工作50万次后,应能连续10次切断纱线,切断面应平齐,允许个别纤维有连丝现象。试验用纱为适应该型清纱器的最大线密度纯棉纱,长度不少于0.5m。切纱时在纱线上预加张力,张力为0.5cN/tcx。结果应符合5.9要求。6.9清纱工艺指标考核

6.9.1工艺考核采用仪器测试法或目测法,当两种测试方法之间有明显偏差时,以仪器测试法为准。6.9.2仪器测试法用纱疵分级仪考核,按FZ/T01050规定进行,结果应符合5.10要求。6.9.3目测法见附录A,结果应符合5.10要求。6.9.4在动态试验过程中应对切断留头长度测量并计算平均值,结果应符合5.7的要求。6.10电磁兼容性试验

6.10.1静电放电试验

按GB/T17626.22006中直接放电法的要求进行,试验结果应符合5.11.1的要求。6.10.2电快速瞬变脉冲群试验

按GB/T17626.4·2008中试验等级2级要求及有关方法进行,试验结果应符合5.11.2的要求。6.10.3电压周波跌落试验

按GB/T17626.11--2008中电源短时中断10ms的要求进行,试验结果应符合5.11.3的要求。6.11基本环境试验

按照GB/T2421-1999对试验方法的规定。6.11.1温度试验

按GB/T2423.1·2001和GB/T2423.2--2001的要求进行,结果应符合5.12.1要求。低温试验:通电状态+10℃,2h;不通电状态一40℃,4h。高温试验:通电状态十40℃,4h;不通电状态十60℃,4h。6.11.2湿度试验

按GB/T2423.3-1993的要求进行,严酷等级:2d。结果应符合5.12.2要求。6.11.3振动试验

按GB/T2423.10:1995的要求进行,频率范围:20Hz150Hz,加速度谱密度等级:0.05g2/Hz,持续时间:9min。结果应符合5.12.3要求。6.11.4自由跌落

按GB/T2423.8-1995的要求进行,在包装状态下,跌落高度为500mm,结果应符合5.12.4要求。

6.12可靠性

可靠性试验可在实验室或现场试验,按GB/T11463的有关规定进行,结果应符合5.13要求。5

FZ/T98003--2009

7检验规则

出厂检验

仪器的出厂检验应按5.2~5.8的要求,由质检部门逐台检验,全部合格后方能出厂,并附有产品合格证。

7.2型式检验

7.2.1有下列情况之一时,生产厂应进行型式检验:a)产品定型鉴定时;

b)主要零部件、元器件、原材料、电路设计、工艺结构和包装作重要改变时;批量生产后,产量每累计达500台后。c)

7.2.2型式检验是从检验合格的产品中随机抽取1台~2台(不少于50锭)作为检验样品,对5.9的检验抽取检验样品数为5只。在检验过程中,任一台样品的任一项目不合要求时,可在修复后从该项目起继续检验,并重新另行抽取1台~2台进行复检,经复检后仍不符合要求时则停止检验,该批产品判定为不合格。

8标志、包装、运输、储存

8.1标志

8.1.1仪器铭牌

仪器铭牌型式及技术要求按FZ/T90089.1和FZ/T90089.2的要求执行。8.1.2包装箱标志

包装箱外标志内容按GB/T191的要求执行。8.2包装

包装箱按FZ/T90054的要求执行。8.3运输

运输过程中应避免剧烈的震动、冲击、翻滚、高处跌落和雨雪淋袭。8.4贮存

仪器应贮存在干燥通风的仓库内,空气中不应有腐蚀性气体,库内温湿度不应有剧烈的变化,相对湿度不大于75%。

A.1导言

附录A

(规范性附录)

电子清纱器工艺性能指标考核试验方法—目测法FZ/T98003-2009

本附录规定了电子清纱器的工艺性能指标考核试验方法一一目测法,作为考核电子清纱器工艺性能的依据。

工艺性能考核应在清纱器各通道均能正常工作时进行。A.2短粗节通道

一次工艺试验至少做25锭,试验用纱应在生产现场随机采样,每锭试验纱线长度约50km。试验前关闭长粗节、长细节通道(或倍率设定至最大位置),对短粗节通道的灵敏度和长度等设定应按试验要求设置。

分锭采下被清纱器切断的全部纱疵,包括空切的纱线,凡不是清纱器切断的一律不算,A.2.12

A.2.2由经过培训的测试工,用目测法将采下的纱疵逐根与该清纱器相适应的纱症样照相对比,并以选定的清纱特性曲线为界限,确定正切、误切根数。A.2.3由统计的总正切根数和总切根数,计算正切率,应符合表1要求。A.2.4把经过清纱的筒子放在原锭上倒简,以确定清除效率。倒筒的长度设定保持不变,倍率(光电式惯用直径倍率设定,电容式惯用截面倍率设定)设定为原设定的80%。若面板上无此倍率设定时,可按式(A.1)计算后确定:G

式中:

G用来确定倍率的中间值;

A…倒筒时的倍率设定值;

B···上邻近倍率设定值;

C·下邻近倍率设定值。

...(A.1)

当G<0.5时,倒筒时的倍率设定取下邻近设定;当G>0.5时,倒简时的倍率设定取上邻近设定。若上邻近设定为原设定时,则倒筒时的倍率设定取下邻近设定,A.2.5分锭采下倒筒时被清纱器切断的纱疵,再由经过培训的测试工,用目测法将纱疵与样照对比,并以原清纱设定的清纱特性曲线为界限,确定漏切根数。A.2.6由统计的总正切根数和漏切根数,计算清除效率,应符合表1要求。A.2.7分别计算品质因素、正切率不一致系数和清除效率不一致系数,应符合表1要求。A.3长粗节通道免费标准下载网bzxz

A.3.1人造模拟长粗纱疵的制作

A.3.1.1电容式清纱器人造模拟长粗纱疵的制作在正常纱中接人相同材料、相同线密度的两根纱线或同材料、2倍线密度的单根纱线作为模拟纱疵,其横截面约是正常纱的两倍,疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进入动态的时间确定。A.3.1.2光电式清纱器人造模拟长粗纱疵的制作在正常纱中接入相同材料,2倍~4倍线密度的单根纱线作为模拟纱疵,其直径约是正常纱的两倍,7

FZ/T98003--2009

疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进人动态的时间确定。

A.3.2清纱设定

长度设定40cm(长度设定小于40cm时,按最大长度设定放置),倍率设定为人造纱疵截面(或直径)增量的80%。

短粗节和长细节通道关闭或倍率设定至最大。A.3.3静态功能和动态功能试验

用长粗纱线放进检测区就应被切刀切断,或当纱线放入后,在未达到正常卷绕速度之前纱线应被切断。静态主要考核功能,不计切疵长度。动态试验是用自已准备好的带有人造纱疵的纱样,先让正常纱通过检测区,当人造纱疵进人检测区时,清纱器应对其清除。对切下的长粗纱疵应测量其长度,并计算出平均切疵长度,然后与理论设定长度相比较看其差异情况,但不作考核指标。把正切和漏切的人造纱疵数汇总,计算出分锭的和整机的长粗通道的清除效率。

A.4长细节通道

A.4.1人造模拟长细纱疵的制作

A.4.1.1电容式清纱器人造模拟长细纱疵的制作在正常纱中接入相同材料、0.5倍线密度的单根纱线或把同材料、同线密度的两根纱线截去一根作为模拟纱疵,其横截面约是正常纱的0.5倍,疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进入动态的时间确定。A.4.1.2光电式清纱器人造模拟长细纱疵的制作在正常纱中接人相同材料、0.25倍~0.5倍线密度的单根纱线作为模拟纱疵,其直径约是正常纱的0.5倍,疵长3m左右。每只管纱做10只纱疵,共做10管。正常纱与人造纱疵间的距离由该型清纱器进入动态的时间确定。

A.4.2清纱设定

长度设定40cm(长度设定小于40cm时,按最大长度设定放置),倍率设定为人造纱疵截面(或直径)增量的60%。

短粗节和长粗节通道关闭或倍率设定至最大。A.4.3静态功能和动态功能试验

参照A.3.3进行。

A.5短粗节纱症自测检验方法

短粗节纱疵目测检验是鉴定、验收和维修电子清纱器工作中确定电子清纱器工艺效果的一种简易实用方法。

A.5.1目测检验方法的检验条件

A.5.1.1检验地点要求采用北向自然光源。正常检验时应有较大的窗户,窗外不得有障碍物,以保证室内光线充足。

A.5.1.2纱疵的检查一般应在4001x左右的照度下进行。如照度低于4001x时应加用灯光检验(用青色或白色的日光灯)。光线应从左右方射人,检验者的影子应避免射到纱疵样照和样卡上。A.5.2目测检验短粗节纱症的方法A.5.2.1取样卡应与水平面成45°士5°的角度;检验者的视线应尽量与取样卡的平面相垂直,目测距离约30cm。A.5.2.2检验纱疵时,首先判断纱疵长度,要尽量一次看准纱疵长度的起止点,所谓短粗节纱疵长度8

的起止点,按与原纱直径相比开始变粗的两点计。FZ/T98003—2009

A.5.2.3评判纱疵以样照为准。被检纱疵长度等于样照上坐标长度向右算一级,被检纱疵与样照上的纱疵粗度相同向上算一级。

A.5.3检验纱疵时应注意的事项

A.5.3.1先将采取的纱疵完好地放在黑色(有色纱时为白色)取样卡上,检验时不得拨弄触摸纱疵,保证检验过程中采取的纱疵不变形。A.5.3.2采样时要轻拿轻放,不要拉断和刮碰纱疵,A.5.3.3采集纱疵时要判断是切断还是拉断,若纤维齐头表示切断,若纤维参差不齐,表示是拉断。纤维是齐头还是参差不齐以下端纱头形状为准。A.5.3.4样照不得放在玻璃下使用。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: FZ/T 98005-2009 纱线捻度仪

- 下一篇: FZ/T 98006-2009 缕纱测长仪

- 热门标准

- 纺织行业标准(FZ)

- FZ/T32006-2016 苎麻本色线

- FZ/T92037-1995 P型齿链式无级变速器

- FZ/T24024-2017 精梳单经单纬毛织品

- FZ/T62005-2003 被、被套

- FZ/T50001-2005 合成纤维长丝网络度试验方法

- FZ/T20018-2000 毛纺织品中二氯甲烷可溶性物质的测定

- FZ/T92042-1995 边字提花装置

- FZ/T62021-2012 厨浴清洁巾

- FZ/T93053-2019 转杯纺纱机转杯

- FZ/T92024-2006 LZ系列下罗拉轴承

- FZ/T42007-2001 生丝/氨纶包缠丝

- FZ/T64058-2016 汽车隔音隔热垫用再加工纤维毡

- FZ/T90069-1995 零件表面交接处图形所代表的圆角半径尺寸要求

- FZ/T63020-2013 混合聚烯烃纤维绳索

- FZ/T32024-2019 亚麻与棉混纺色纺纱

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2