- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 6392.2-1992 起重机车轮 技术条件

标准号:

JB/T 6392.2-1992

标准名称:

起重机车轮 技术条件

标准类别:

机械行业标准(JB)

英文名称:

Crane wheel technical conditions标准状态:

已作废-

发布日期:

1992-07-14 -

实施日期:

1993-07-01 -

作废日期:

2008-11-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

62.19 KB

替代情况:

原标准号GB 4628-1984;被JB/T 6392-2008代替采标情况:

DIN 15072-1977 NEQ DIN 15093-1982 NEQ

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了起重机用转轴式圆柱车轮的技术要求和检验规则。标准适用于桥、门式起重机和治金起重机用的圆柱车轮(以下简称车轮)。其他起重机用的车轮亦可参照使用。 JB/T 6392.2-1992 起重机车轮 技术条件 JB/T6392.2-1992

部分标准内容:

中华人民共和国机械行业标准

起重机车轮技术条件

1主题内容与适用范围

本标准规定了起重机用转轴式圆柱作轮的技术要求和检验规则JB/T 6392.2.-.92

本标准适用于桥、门式起重机和冶金起重机用的圆柱车轮(以下简称作轮)。其他起重机用的车轮亦可参照使川。

2引用标准

GB699优质碳素结构钢技术条件

GB1031

GB1184

GB1801

GB1802

GB3811

GB 11352

表面粗糙度参数及其数值

形状和位置公差未注公差的规定公差与配合尺寸至500)mm孔、轴公差带与配合公差与配合尺寸大于500至3150mm常用孔、轴公差带起重机设计规范

一般工程用铸造碳钢件

GB/T13384机电产品包装通用技术条件3技术要求

3.1材料

轧制车轮材料应不低于GB699中规定的60钢。锻造车轮材料,踏面直径不大于400mml的车轮,应不低于GB699中规定的45钢;直径大于400mm的车轮应不低于55钢。

铸造车轮材料,应不低于GB11352中规定的ZG340-640钢。3.2热处理

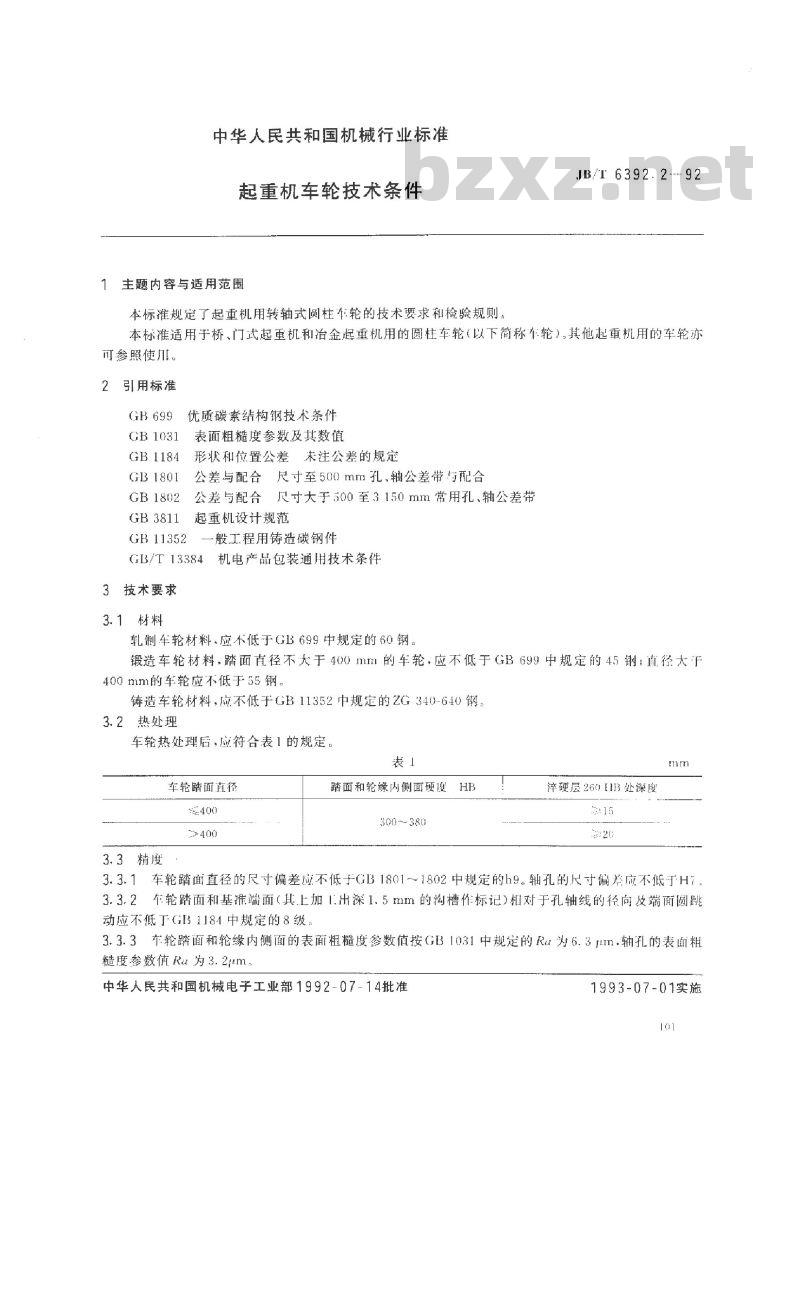

车轮热处理后,应符合表1的规定。裘

车轮踏面直径

3.3精度

踏面和轮缘内侧面硬度HB

300-380

淬硬层260E113处深度

3.3.1车轮踏面直径的尺寸偏差应不低于GB1801~1802中规定的h9。轴孔的尺寸偏差应不低于H7,3.3.2年轮踏面和基准端面(其上加1出深1.5mm的沟槽作标记)扣对于孔轴线的径向及端面圆跳动应不低于31184中规定的8级

3.3.3车轮踏面和轮缘内侧面的表面粗糙度参数值按GB1031中规定的Ru为6.31m.轴孔的表面粗糙度参数值Ru为3.2um,

中华人民共和国机械电子工业部1992-07-14批准1993-07-01实施

3.4成品车轮的表面质量

JB/T 6392.2 92

3.4.1车轮的表面不得有裂纹:

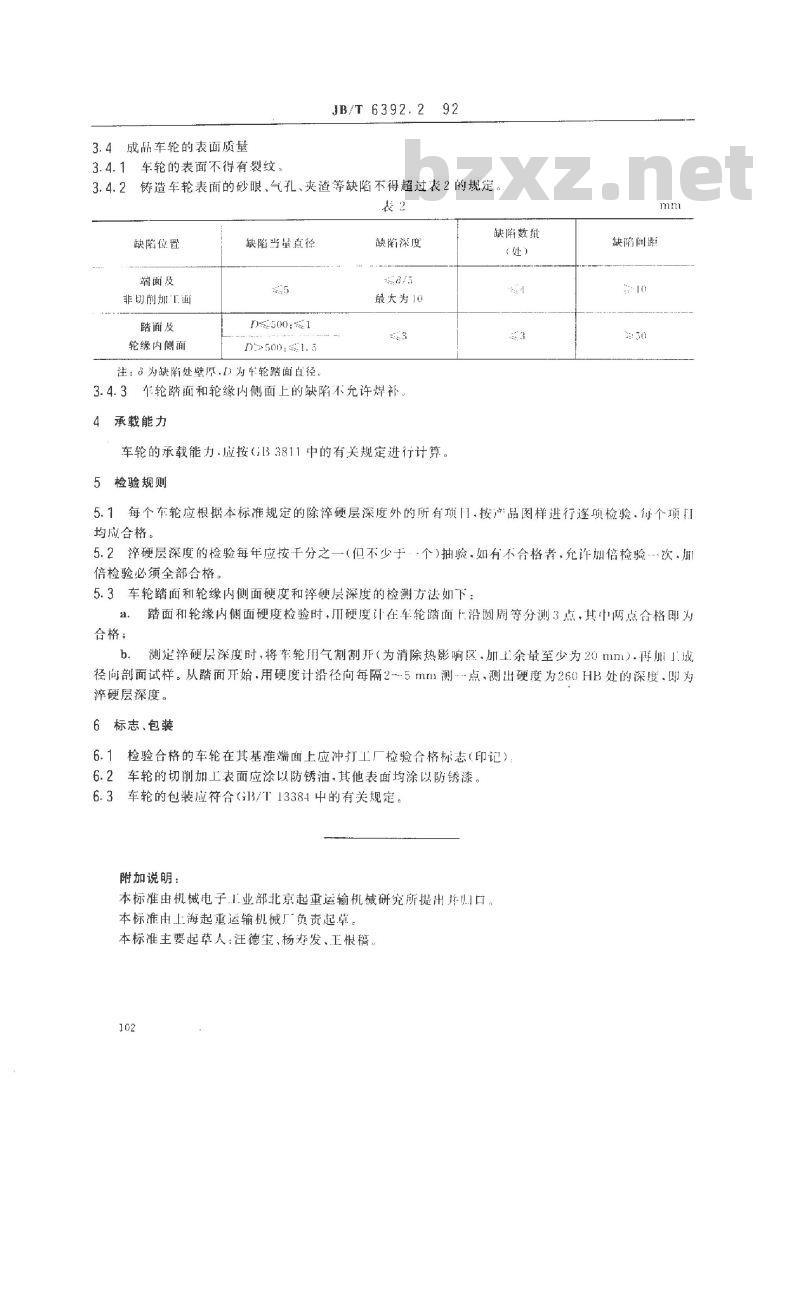

3.4.2铸造车轮表面的砂眼、气孔、来渣等缺陷不得超过表2的规定。表2

缺陷位置

端面及

非切削加面

踏面及

轮缘内侧面此内容来自标准下载网

缺陷当量真徐

DS500: 1

D>500:1.5

注:为缺荫处壁厚.1)为车轮踏面直径。缺陷深度

最大为10

3.4.3车轮踏面和轮缘内侧面上的缺陷不允许焊补4承载能力

车轮的承载能力应按(:133811中的有关规定进行计算。5检验规则

缺荫数

(处)

缺陷阅跳

5.1每个车轮应根据本标准规定的除淬硬层深度外的所有项门.按产品图样进行逐项检验,净个项打均应合格。

5.2深硬层深度的检验每年应按千分之一(但不少于.·个)抽验。如有不合格者,允许加倍检验次-加倍检验必须全部合格。

5.3车轮踏面和轮缘内侧面硬度和淬硬层深度的检测方法如下:踏面和轮缘内侧面硬度检验时,川硬度计在车轮踏面下沿圆周等分测3点,其中两点合格即为合格;

测定率硬层深度时,将车轮用气割割开(为消除热影响区.如工余量室少为20mm).再加」成b.

径向部面试样。从踏面开始,用硬度计沿径向每隔2~5mm测点测出硬度为260HB处的深度.刚为淬硬层深度。

6标志、包装

6.1检验合格的车轮在其基准端面上应冲打工厂检验合格标志(印记)。6.2车轮的切削加工表面应涂以防锈油,其他表面均涂以防锈漆。6.3车轮的包装应符合(G13/T13384中的有关规定。附加说明:

本标准由机械电子1.业部北京起重运输机械研究所提出并口。本标准由上海起重运输机碱厂负责起草。本标准主要起草人:汪德宝、杨寿发、正根稿102

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

起重机车轮技术条件

1主题内容与适用范围

本标准规定了起重机用转轴式圆柱作轮的技术要求和检验规则JB/T 6392.2.-.92

本标准适用于桥、门式起重机和冶金起重机用的圆柱车轮(以下简称作轮)。其他起重机用的车轮亦可参照使川。

2引用标准

GB699优质碳素结构钢技术条件

GB1031

GB1184

GB1801

GB1802

GB3811

GB 11352

表面粗糙度参数及其数值

形状和位置公差未注公差的规定公差与配合尺寸至500)mm孔、轴公差带与配合公差与配合尺寸大于500至3150mm常用孔、轴公差带起重机设计规范

一般工程用铸造碳钢件

GB/T13384机电产品包装通用技术条件3技术要求

3.1材料

轧制车轮材料应不低于GB699中规定的60钢。锻造车轮材料,踏面直径不大于400mml的车轮,应不低于GB699中规定的45钢;直径大于400mm的车轮应不低于55钢。

铸造车轮材料,应不低于GB11352中规定的ZG340-640钢。3.2热处理

车轮热处理后,应符合表1的规定。裘

车轮踏面直径

3.3精度

踏面和轮缘内侧面硬度HB

300-380

淬硬层260E113处深度

3.3.1车轮踏面直径的尺寸偏差应不低于GB1801~1802中规定的h9。轴孔的尺寸偏差应不低于H7,3.3.2年轮踏面和基准端面(其上加1出深1.5mm的沟槽作标记)扣对于孔轴线的径向及端面圆跳动应不低于31184中规定的8级

3.3.3车轮踏面和轮缘内侧面的表面粗糙度参数值按GB1031中规定的Ru为6.31m.轴孔的表面粗糙度参数值Ru为3.2um,

中华人民共和国机械电子工业部1992-07-14批准1993-07-01实施

3.4成品车轮的表面质量

JB/T 6392.2 92

3.4.1车轮的表面不得有裂纹:

3.4.2铸造车轮表面的砂眼、气孔、来渣等缺陷不得超过表2的规定。表2

缺陷位置

端面及

非切削加面

踏面及

轮缘内侧面此内容来自标准下载网

缺陷当量真徐

DS500: 1

D>500:1.5

注:为缺荫处壁厚.1)为车轮踏面直径。缺陷深度

最大为10

3.4.3车轮踏面和轮缘内侧面上的缺陷不允许焊补4承载能力

车轮的承载能力应按(:133811中的有关规定进行计算。5检验规则

缺荫数

(处)

缺陷阅跳

5.1每个车轮应根据本标准规定的除淬硬层深度外的所有项门.按产品图样进行逐项检验,净个项打均应合格。

5.2深硬层深度的检验每年应按千分之一(但不少于.·个)抽验。如有不合格者,允许加倍检验次-加倍检验必须全部合格。

5.3车轮踏面和轮缘内侧面硬度和淬硬层深度的检测方法如下:踏面和轮缘内侧面硬度检验时,川硬度计在车轮踏面下沿圆周等分测3点,其中两点合格即为合格;

测定率硬层深度时,将车轮用气割割开(为消除热影响区.如工余量室少为20mm).再加」成b.

径向部面试样。从踏面开始,用硬度计沿径向每隔2~5mm测点测出硬度为260HB处的深度.刚为淬硬层深度。

6标志、包装

6.1检验合格的车轮在其基准端面上应冲打工厂检验合格标志(印记)。6.2车轮的切削加工表面应涂以防锈油,其他表面均涂以防锈漆。6.3车轮的包装应符合(G13/T13384中的有关规定。附加说明:

本标准由机械电子1.业部北京起重运输机械研究所提出并口。本标准由上海起重运输机碱厂负责起草。本标准主要起草人:汪德宝、杨寿发、正根稿102

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T5389.1-1995 滚动轴承 轧机用四列圆柱滚子轴承

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8022.1-1999 机床夹具零件及部件 内涨器

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- JB/T9541-1999 家用换气扇用电动机 通用技术条件

- JB/T9902.1-1999 连杆瓦镗床 精度检验

- JB/T9991-1999 电镀金刚石铰刀

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2