- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 6908-2006 容积式压缩机用钢锻件

标准号:

JB/T 6908-2006

标准名称:

容积式压缩机用钢锻件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2006-12-31 -

实施日期:

2007-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

535.64 KB

替代情况:

替代JB/T 6908-1993

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了容积式压缩机用主要钢锻件的要求、检验规则与试验方法、标志、合格证、包装和运输。本标准适用于在锻锤及水压机等锻压设备上生产的优质碳素钢、合金结构钢和不锈钢等容积式压缩机用自由锻件(含胎膜锻件)与模锻件。本标准不适用于压力容器等专用的锻件。 JB/T 6908-2006 容积式压缩机用钢锻件 JB/T6908-2006

部分标准内容:

ICS23.140

备案号:197732007

中华人民共和国机械行业标准

JB/T 6908—2006

代替JB/T6908—1993

容积式压缩机用钢锻件

Steel forgings fordisplacementcomprcssors2006-12-31发布

2007-07-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件..

3要求

锻件的分类

锻造。

热处理

化学成分

力学性能

锻件几何形状及外观质量,

3.9锻件内部质量

3.10无摄检测

3.11模锻件

4检验规则与试验方法

4.1检验规..

4.2试验方法

4.3重复试验、重新热处理和验收,5标志、合格证、包装和运输,

附录A(规范性附录)容积式压缩机I、Ⅱ类锻件超声波检测的缺陷评定附录B(规范性附录)容积式压缩机重要零件磁粉检测的缺陷评定.图1锻件的取样位置

表.锻件的分类

表2锻件的化学成分

表3优质碳索结构钢和合金结构钢锻件成品化学成分的允许偏差值.表4不锈钢锻件化学成分成品分析的允许偏差值表5锻件的力学性能

表6电炉钢切向或径向试样性能按锻造比降低的百分数表7切向或径向试样性能按截面尺寸降低的百分数,表8锻件分类的检验项目

表A..容积式压缩机I、Ⅱ类锻件超声波检测的缺陷评级表..表B.1容积式压缩机重要零件磁粉探伤的缺陷评级表.JB/T6908—2006

本标准代替JB片6908—1993(容积式压缩机锻件技术条件。本标准与/T6908—1993相比,主要变化如下:一标催名称改为《容积式压缩机用钢锻件。一粮据发展补充了一些材科牌号,除了原材料标准中理删除的材料。一一增加了锻件的化学成分表及其偏差表。一力学性能数据作了调整,深集了锻件专业制造单位制定的行业标推的数据。本标准的附录A、B均为规范性附录。本标摊由中国机械工业联合会提出。本标准由全国压缩机标准化技术委员会(SACTIC14S)归口,本标准负资起草单位:上海压缩机有限公司。本标准主要起草人:管兰玲、吴薛、赵为民,陶玮、陈宏伟。本标准所代替标准的访次版本发布情况:-JB/T6908-1993。

JBr6908—2008

1范器

容积式压缩机用钢锻件

JB/T6908—2006

本标准规定了容积式压缩机用主要钢锻件(以下简称锻件)的要求,检验规则与试验方法,标志,合格证、包装和运输。

本标谁适用于在锻链锤及水压机等娘压设备上生产的优质碳案钢,含金结构钢和不锈钢等容我式压缩机用自出锻件(含胎膜锻件)与模锻件。本标推不适用于压力容器等专用的锻件。2规范性引用文件

下列文件中的条款通过本标准的学用而成为本标准的系款,凡是证日期的引用文件,其随培所有的修改单(不包括期误的内容)或修订版均不适用于本标准,然而,鼓励报据本标准达成协议的各方研究是否可使用这些文件的最新版本。风是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的成品化学成分充许偏差GB/F223(所有部分)钢铁及合金化学分析方法G8/F225钢的抵低籍组织及缺陷酸蚀检验法(GBT226~1991:negISO4969:1980)GB/T228金属材料室温拉伸试验方法(GB/F228--2002,eFVISO6892:1998)GB/T229金属夏比缺口冲击试验方法(GBT229—1994,eqVISO148:1983)GBT230.1金网落氏硬度试验第1部分:减验方法(AB、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2004,ISO6508-1:1999,MOD)GB/T231.1会疯存氏硬度试验第1部分:就验方法(GBT231.1--2002,eqVISO6506:1999)GB/T699—1999优质碳索结梅钢

GB/T1220—1992不锈钢棒(GB/T1220--1992,DEgJISG4303:1988)GB1814钢材断口检骏法

GB1979---2001结构钢低倍组织缺陷评级图GB/T3077--1999合金结构钢(negDINEN10083-1:1991)GB/T6394—2002金扇平均晶粒度测定法(ASTME112:1996,MOD)GB/TB539--2000齿轮材料及热处理质量检验的-般规定(egVISO6335-5:1996)GB/T10561-2005钢中非金离夹杂物显微评定方法(I5Q4967:1998,T)3钢质模锻件通用技术条件

GB/T 12361--2003

GB/T 12362--2003

3钢质模锻件公差及机械工余量

GB/T12363—2005锻件功能分类

G0/T13298金属疑微组织检验方法GB/T13299钢的显微组织评定方法GB15826.1~15826.9—1995链上钢质自由锻件机械加工余与公差JB/T5440

压缩机锻钢零件的超声波探伤

JE/T$442压缩机重要零件的磁粉探伤JB/T6397—1992火型碳索结构钢锻件JB/T9020大型锻造曲轴的超声波检验B/T9179.1~9179.8—1999水压机上自由锻件机械加工余量与公差1

JB/T 69082006

3要求

3.1锻件的分类

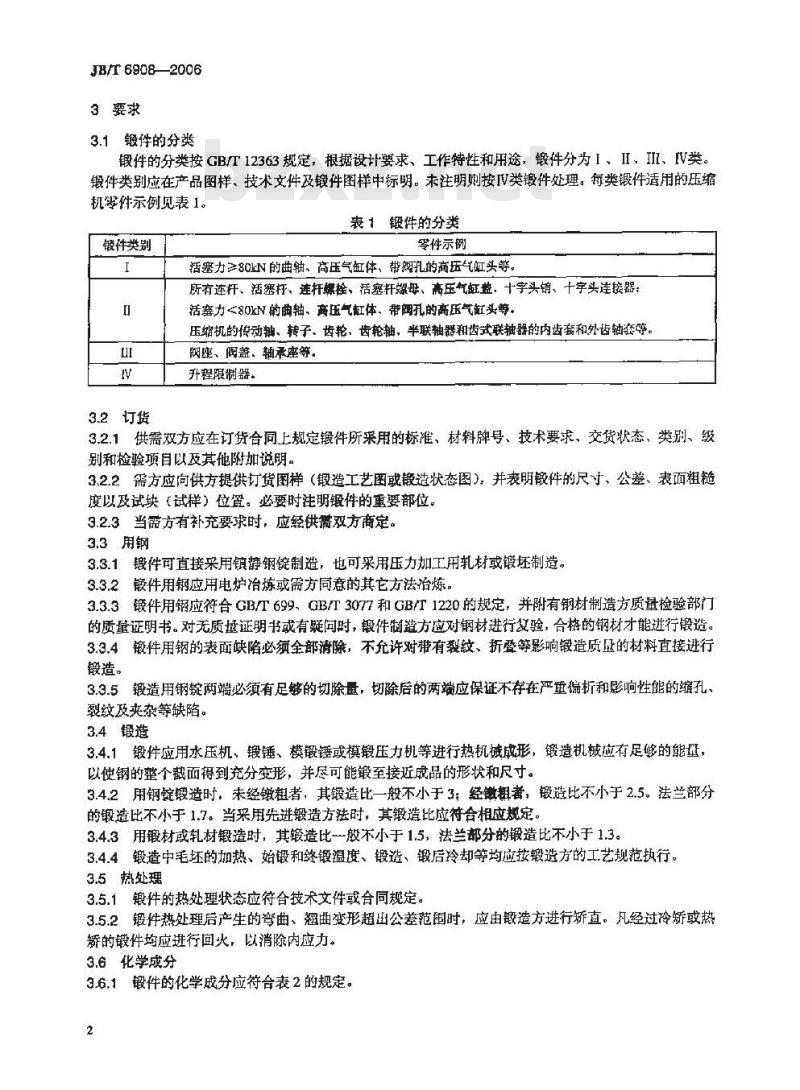

锻件的分类按GB/T12363规定,根据设计要求、工作特性和用途,锻件分为I、I、I、V类。锻件类别应在产品图样、技术文件及锻件图样中标明。未注明则按IV类锻件处理。每类锻件适用的压缩机零件示例见表1。

表1锻件的分类

锻件类别

3.2订货

零件示例

活塞力≥80kN的曲轴、高压气缸体、带阀孔的高压气头等。所有连杆、活密杆、连杆螺栓、活塞杆照母、高压气虹盘、十字头销、十字头连接器:活塞力<80kNW的曲轴,商压气缸体、带闽孔的高压气缸头等。压缩机的传动轴、转子、齿轮、齿轮轴,半联轴器和齿式联轴器的内齿套和外齿轴套等,阀座、阀盖、轴承座等。

升程限制器,

3.2.1供需双方应在订货合同上规定锻件所采用的标准、材料牌号、技术要求、交货状态、类别、级别和检验项目以及其他附加说明。3.2.2需方应向供方提供打货图样(锻造工艺图或锻造状态图),并表明锻件的尺寸、公差,表面粗度以及试块(试样)位置。必要时注明锻件的重要部位。3.2.3当需方有补充要求时,应经供需双方商定。3.3用钢

3.3.1锻件可直接采用镇静钢锭制造,也可采用压力加工用轧材或锻坏制造。3.3.2锻件用钢应用电炉冶炼或需方同意的其它方法冶炼。3.3.3锻件用锅应符合GB/T699、GB/T3077和GB/T1220的规定,并附有钢材制造方质量检验部门的质量证明书。对无质证明书或有疑问时,锻件制造方应对钢材进行复验,合格的钢材才能进行锻造。3.3.4锻件用钢的表面缺陷必须全部清除,不充许对带有裂纹、折叠等影响锻造质血的材料直接进行锻造。

3.3.5锻造用钢锭两端必须有足够的切除量,切除后的两端应保证不存在严重偏析和影响性能的缩孔、裂纹及夹杂等缺陷。

3.4锻造

3.4.1锻件应用水压机、锻锤、模锻锤或模锻压力机等进行热机械成形,锻造机械应有足修的能量,以使钢的整个截面得到充分变形,并尽可能锻至接近成品的形状和尺寸。3.4.2用钢锭锻造时,未经镦粗者,其锻造比一般不小于3;经镦翘者,锻造比不小于2.5。法兰部分的锻造比不小于1.7。当采用先进锻造方法时,其锻遵比应符合相应规定。3.4.3用锻材或轧材锻造时,其锻造比一般不小于1.5,法兰部分的锻造比不小于1.3。3.4.4锻造中毛坏的加热、始锻和终锻温度、锻造、锻后冷却等均应按锻造方的工艺规范执行。3.5热处理

3.5.1锻件的热处理状态应符合技术文件或合同规定。3.5.2锻件热处理后产生的弯曲、翘曲变形超出公差范围时,应由敏造方进行矫直。凡经过冷矫或热矫的锻件均应进行回火,以消除内应力。3.6化学成分

3.6.1锻件的化学成分应符合表2的规定。2

材料牌号

优质碳素

结构钢

结构钢

奥氏体

不锈钢

马氏体

不锈钢

沉淀化

不锈钢

35CrMo

42CrMo

35CHMoV

38CrMoAl

30CrMnSi

40CrNiMo

(1Cr18N9T)

Cr18Ni101i

5.42~0.17-

表2锻件的化学成分

0.0350.035≤0.25

N0.25≤0.25

0.0350.035≤0.25

≤0.250.25

0.033b.0350.2≤0.23/0.25

0.18b.17b.50~

0.035b.035

0.37~0.17~

lo.17~a.40~

0.35~0.20~

0.035jb.03s

40.30≤0.20

机0.30N0.20

0.0350.03

0.0350.035

0.0350.035

0.0350.035

0.27~0.90~

0.035b.035

M0.3豆40.20

a.15~0.70~

》0.300.20

≤0.30≤0.20

o.60~1.25~

0.0350.035

≤0.12$1.00≤2.000.0350.030

[17.0~9.00 ~-

≤0.08≤1.00≤2.00.0.0350.03012.00

≤0.15≤1.00≤1.000.0350.03013.5

≤1.00$1.000.035b.03c

≤1.00≤1.000.0350.030

机0.60M0.20

N0.6040.20

$0.60≤0.20

15.5~|3.00~

0Cr17Ni4Cu4Nb ≤0.07≤1.00≤ 1.00/0.0350.03017.5

此牌号除专用外,一般情说下不推荐使用。5.00

JB/T 6908—2006

-0.02)0.80

≥5×C%

锻件化学成分成品分析的允许偏差值应分别符合表3、4的规定。表3、4未规定的元素应符合3.6.2

GB/T 222 的规定,

JB/T6908--2006

表3优质碳素结构钢和合金结构钢锻件成品化学成分的允许偏差值鼓面面积

成分范围

>0.25~0.50

>0.90~-2.10

>1.00~2.00

>0.20~0.40

>0.50~2.00

>0.10~0.25

[>650~1300≥1300~2600|>2600~5200| >5200~10400允许偏差值6

>10400

截面面积指粗加工锻件(不包括中心孔)的最大横截面积;锻件的最大横截面积:钢坏的最大横截面积,表2中成分范围无下限时,只用本表上偏差,表4不锈钢锻件化学成分成品分析的允许偏差值。(%)

成分范圈

>0.03~-0.20

>0.20~0.60

> 1.00 3.00

充许偏差值

表2中成分范国无下限时,只用本表上偏差,3.7 力学性能

成分范面

>10.00~15.00

>15.00~20.00

>1.00~-5.00

>5.00 ~10.00

>10.00~20.00

充许偏差值

3.7.1锻件的力学性能试验可以在纵向,切向或径向试样上进行。纵向试样试验的结果应符合表5或合同的规定,特殊钢种的性能要求由图样或订货合同规定。4

结构钢

结构钢

材料牌号

35CrMa

热处理状态

正火或

正火+回火

正火取

正火+回火

正次或

正克十回火

一钦萍火

十回火

二次萍火

+回火

萍火+回火

表5锻件的力学性能

截面尺寸

(直径或厚度)

>100~300

>300~500

>500~1000

>100~300

>300~500

>500~750

≥750~~1000

>100-300

>300~~500

>100~300

>300~500

>500~1000

>100~~250

>250~500

15(试样)

30(试样)

>100~300

>300~~500

>500~800

>10~300

>300~500

500~800

抗拉强度

力学性能

屈服强度断后伸断面收

(Rpo2)

390~470

370~470

360~470

350~470

510~630

490--590

470~590

450~590

430590

550~700

530~640

490~640

590~710

570690

550--690

1530-690

630~780

590~740

590~740

≥835

≥635

JB/T6906-2006

冲击吸收动

105-156

149~187

149187

143~[87

137~187

137187

196241

189229

163~219

170~217

170~217

170~217

156~217

217~302

217286

187-255

241-286

241~-286

229269

217~~255

217--269

207~269

207~269

176241

JB/T69082006

材料牌号

42CrMo

35CrMoV

38CrMoAI

结构钢

30CrMnsi

40CrNMa

奥氏体

不锈钢

马氏体bZxz.net

不锈钢

ocr18Ni11i

(1CT18Ni9)

JoCr17Ni4Cu4Nb

不锈钢

热处理状态

正火+回火

淬火十回火

痒火+回火

480它时数

550℃时效

580℃时效

620它时效

表5(续)

截面尺寸

(直径或序度)

>100~160

>160~250

>250~500

>500~750

>100~300

>300~500

>100~250

>100~200

>100~200

>200~300

80~100

>100~150

>150~~250

>100~300

≥300~300

>60100

>100~200

>75~200

≤:200

热200

抗拉强度

力学性能

届殿强度断后伸断面收

900~1100

800-950

730900

690-840

590~740

(345

冲击吸收功

269~321

241302

225--269

207~~255

176241

235-~293

228~269

228~269

295~341

241~~293

207~262

363(38)

≥375(40)

2375 (40)

≥331 (35)

302(31)

≥277(28)

3.7.2电炉钢锻件的力学性能试验如采用切向或径向试样测定时,其力学性能指标按锻造比降低的百分数应符合表6的规定。用户无法知晓锻造比时,采用切向或径向试样测定:其力学性能指标按截面尺6

寸降低的百分数应符合表7的规定。表6电炉钢切向或径向试样性能按锻造比降低的百分数力学性能

ReL (Rpo2)

力学性能

Re (Rr)

试样取向

锻造比

衰7切向或径向试样性能按截面尺寸降低的百分数切向试样

截面尺寸≤300mm

3.8锻件几何形状及外观质量

截面尺寸>300mm

锻件的形状和尺寸应符合锻件图样和工艺文件的规定。3.8.1

3.8.2锻件图样上的机被加工余整与公差应分别符合下列标准要求:a)水压机上自由锻件按JB/T9179.19179.8:b)锤上钢质自虫锻件按GB/T 15826,1~~15826,9:c)钢质模锻件按GB/T12362。

3.8.3锻件不允许有过烧现象。

3.8.4锻件表面若有裂纹、缩孔、折荐、来层、锻伤等缺陷,接以下规定处理JB/T 69082006

径向试样

a)锻件尺寸偏差范围内的局部缺陷允许潜除,清除深度不得超过加工余量的75%,锻件非加工表面的局部缺陷允许修整,修整后锻件表面应清洁并平滑过護b)锻件表面缺陷的深度超过机械工余量但不影响使用性能时,经需方同意,可将缺陷完全清除后按规定的工艺规程进行补焊。3.8.5锻件表面的清理在图样或订货合同中规定。3.9锻件内部质

3.9.1锻件不得有白点。

3.9.2曲轴、连杆、活塞杆、离压气缸体、带阀孔的高压气缸头、高压气缸盖、十字头销、转子、传动轴、半联轴器或齿式联轴器的内齿套科外齿轴套等应做金相组织检查,钢锭锻件还应做低倍组织检查。除白点、裂纹外,低倍、金相组织检查不作为验收依据,如有要求应符合下述规定。a)抵组织

JB/T 69082006

1)低倍组织缺陷按GB/T1979的规定进行评定,结果应分别符合如下规定:优质碳素钢和合金钢锻件的一般疏松、中心疏松和锭型储析均不低于3级,若为高级或特级优质钢,锻件的一般疏松、中心疏松和锭型偏析分别均不低于2级或1级:合金钢锻件的一般斑点状偏析和边缘斑点状偏析均不低于1级,38CrMoAI锻件的-一般斑点状偏析和边缘斑点状偏析不低于2.5级和1.5级,若为高级和特级优质钢,锻件不允许有任何偏析:

不锈钢Ⅱ组锻件的一般疏松、中心疏松和偏析均不低于3级,I组锻件的一般疏松、中心疏松和偏析均不低于2级。

2)钢锭锻件按每锭取试片,试片应取在冒口端。用有材质合格证明的轧材锻制的锻件,可免作低倍组织检查,

b)金相组织

1)魏氏组织按GB/T13299的规定应不低于1级2)晶粒度按GB/T6394—2002金属平均晶粒度测定法评定,直径或厚度不超过300mm的锻件不低于5.5级,直径或厚度超过300mm的锻件不低于4.5级:3)非金属夹杂物按GBT10561一1989评定,A类,B类、C类,D类型夹杂物均不低于3级A类 C 类夹杂物总和不低于 3 级,B 类及 D 类夹杂物总和不低于 3 级。3.10无损检测

压缩机I、I类锻件机械加工后作超声波探仿或磁粉探伤检查,其合格等级分别按照附录A和附录 B的规定。

3.11模锻件

模锻件除了上述要求外,还应符合GB/T12361的规定。4检验规则与试验方法

4.1检验规则

4.1.1检验项目和组批方法

各类锻件必要的检验项目和组批方法按表8的规定,齿轮锻件按GB/T8539的规定。衰日锻件分类的检验项目

锻件类别

检验项目

力学性能试验:Rm、RL(Rpo.)、A、Z、Ar硬度试验 HBS 成 HRC

金相试验

超声波成磁粉检测(按国样取合同规定)化学成分分析(成品分析按需要)低倍试验

检验数量或百分比

每锭1件

力学性能试验,Rm、ReL(Rpo2)、A、Z、Ak每批拖2%,但不少于两件。模锻件每批抽一件金相试验

硬度试验 HBS 或 HRC

超声波或磁粉检测(按困样取合同规定)化学成分分析(成品分析按需要)低倍试验

度试验 HBS 或 HR

每锭一件

每批5%,但不少于五件

组成批的祭件

■Ax的类型按表 6 的要求。有两种试验方法时,一般只做 Aru,如需方要求做 Atvm时,出供方认可。8

4.1.2外观质量和尺寸检查

所有锻件应进行外观质量和尺寸检查。4.1.3化学成分分析

4.1.3.1熔炼分析

JB/T 6908—2006

4.1.3.1.1化学成分应在每炉(包)钢水浇注时取样分析。对于多炉(包)合浇的大钢锭应报告权重法结果。

4.1.3.1.2如果取样或分析不符合要求时,可在钢锭或锻件近表面适当部位取替代试样。4.1.3.2成品分析

如果需方要求成品分析时,可对每一熔炼炉号浇注的钢锭或多炉(包)合浇钢锭所锻制的一个锻件取样进行分析。试样可取自锻件本体或其延长部分、圆盘或实心锻件取自二分之一半径至外径处,圆环或空心锻件取自内、外表面之间二分之一处,也可取自试验后的力学性能试样。成品分析结果允许偏差应符合表3、表4的规定。

4.1.4力学性能试验

4.1.4.1试样数量

4.1.4.1.1组成批的条件按如下规定:&)每件粗加工重量小于2250kg的锻件,同一熔炼炉次、同一热处理炉饮的,每个规格锻件取一组试样:

b)每件粗加工重量大于等于2250kg小于3200kg的锻件,每个锻件取一组试样c)每件粗加工重量大于等于3200kg的锻件,每个锻件两端各取一组试样,圆盘或环形锻件,两面相隔180°各取一组试样。

注:在同一热处理炉内:用同一工艺规范一次或连续处理的同一种镜件为向一热处理炉次。4.1.4.1.2每组试验中拉伸试样一个,冲击Axu试样两个(Axv或ApvM试样三个)。4.1.4.2取样位置

4.1.4.2.1重要锻件力学性能试验用试样的选取部位应按下列规定在锻件图样中注明。特殊取样由备方和供方协商确定、并在锻件图样中注明。a)转、出轴、连杆、活塞杆由一端取纵向试样,转子、两轴取在与驱动机连接端,活塞杆取在十字头连接端:

b)高压气缸体、带阀孔的高压气缸头、高压气缸盖等试样,取在钢链冒口端。若数个高压气缸头高压气缸益等由统一钢锭锻造时,在钢锭两端取样。4.1.4.2.2不同类型的锻件力学性能试验用试样的切取位置如图1所示:a)实心轴类锻件应取自加长段横截面的边缘到中心的13处;方或长方形类锻件应取自加长段概截面对角线顶点到中心的1/3处:b)空心类锻件应敢自加长段壁序的1/2处,并以两倍厚度作为力学性能计算截面:c)圆盘或环形类锻件切向试样应取自大(加高)高度(厚度)的1/2处,并以高度(厚度)尺寸中较小者作为力学性能计算截面。4.1.4.3硬度测定

对重量不大于1000kg的锻件,至少测定一处,每处测定三点,对重量大于1000kg的锻件,至少在锻件两端和中间测定三处,每处测定三点;4.1.4.4试验结果判定

4.1.4.4.1力学性能试验结果应符合表5~表7的规定。4.1.4.4.2锻件只有硬度要求时,同一一锻件的硬度值偏差应不超过40HB,同一批锻件的硬度值偏差应不超过50HB;锻件有力学性能要求时,测得硬度值只作参考,不作验收依据,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:197732007

中华人民共和国机械行业标准

JB/T 6908—2006

代替JB/T6908—1993

容积式压缩机用钢锻件

Steel forgings fordisplacementcomprcssors2006-12-31发布

2007-07-01实施

中华人民共和国国家发展和改革委员会发布前言

2规范性引用文件..

3要求

锻件的分类

锻造。

热处理

化学成分

力学性能

锻件几何形状及外观质量,

3.9锻件内部质量

3.10无摄检测

3.11模锻件

4检验规则与试验方法

4.1检验规..

4.2试验方法

4.3重复试验、重新热处理和验收,5标志、合格证、包装和运输,

附录A(规范性附录)容积式压缩机I、Ⅱ类锻件超声波检测的缺陷评定附录B(规范性附录)容积式压缩机重要零件磁粉检测的缺陷评定.图1锻件的取样位置

表.锻件的分类

表2锻件的化学成分

表3优质碳索结构钢和合金结构钢锻件成品化学成分的允许偏差值.表4不锈钢锻件化学成分成品分析的允许偏差值表5锻件的力学性能

表6电炉钢切向或径向试样性能按锻造比降低的百分数表7切向或径向试样性能按截面尺寸降低的百分数,表8锻件分类的检验项目

表A..容积式压缩机I、Ⅱ类锻件超声波检测的缺陷评级表..表B.1容积式压缩机重要零件磁粉探伤的缺陷评级表.JB/T6908—2006

本标准代替JB片6908—1993(容积式压缩机锻件技术条件。本标准与/T6908—1993相比,主要变化如下:一标催名称改为《容积式压缩机用钢锻件。一粮据发展补充了一些材科牌号,除了原材料标准中理删除的材料。一一增加了锻件的化学成分表及其偏差表。一力学性能数据作了调整,深集了锻件专业制造单位制定的行业标推的数据。本标准的附录A、B均为规范性附录。本标摊由中国机械工业联合会提出。本标准由全国压缩机标准化技术委员会(SACTIC14S)归口,本标准负资起草单位:上海压缩机有限公司。本标准主要起草人:管兰玲、吴薛、赵为民,陶玮、陈宏伟。本标准所代替标准的访次版本发布情况:-JB/T6908-1993。

JBr6908—2008

1范器

容积式压缩机用钢锻件

JB/T6908—2006

本标准规定了容积式压缩机用主要钢锻件(以下简称锻件)的要求,检验规则与试验方法,标志,合格证、包装和运输。

本标谁适用于在锻链锤及水压机等娘压设备上生产的优质碳案钢,含金结构钢和不锈钢等容我式压缩机用自出锻件(含胎膜锻件)与模锻件。本标推不适用于压力容器等专用的锻件。2规范性引用文件

下列文件中的条款通过本标准的学用而成为本标准的系款,凡是证日期的引用文件,其随培所有的修改单(不包括期误的内容)或修订版均不适用于本标准,然而,鼓励报据本标准达成协议的各方研究是否可使用这些文件的最新版本。风是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的成品化学成分充许偏差GB/F223(所有部分)钢铁及合金化学分析方法G8/F225钢的抵低籍组织及缺陷酸蚀检验法(GBT226~1991:negISO4969:1980)GB/T228金属材料室温拉伸试验方法(GB/F228--2002,eFVISO6892:1998)GB/T229金属夏比缺口冲击试验方法(GBT229—1994,eqVISO148:1983)GBT230.1金网落氏硬度试验第1部分:减验方法(AB、C、D、E、F、G、H、K、N、T标尺)(GB/T230.1—2004,ISO6508-1:1999,MOD)GB/T231.1会疯存氏硬度试验第1部分:就验方法(GBT231.1--2002,eqVISO6506:1999)GB/T699—1999优质碳索结梅钢

GB/T1220—1992不锈钢棒(GB/T1220--1992,DEgJISG4303:1988)GB1814钢材断口检骏法

GB1979---2001结构钢低倍组织缺陷评级图GB/T3077--1999合金结构钢(negDINEN10083-1:1991)GB/T6394—2002金扇平均晶粒度测定法(ASTME112:1996,MOD)GB/TB539--2000齿轮材料及热处理质量检验的-般规定(egVISO6335-5:1996)GB/T10561-2005钢中非金离夹杂物显微评定方法(I5Q4967:1998,T)3钢质模锻件通用技术条件

GB/T 12361--2003

GB/T 12362--2003

3钢质模锻件公差及机械工余量

GB/T12363—2005锻件功能分类

G0/T13298金属疑微组织检验方法GB/T13299钢的显微组织评定方法GB15826.1~15826.9—1995链上钢质自由锻件机械加工余与公差JB/T5440

压缩机锻钢零件的超声波探伤

JE/T$442压缩机重要零件的磁粉探伤JB/T6397—1992火型碳索结构钢锻件JB/T9020大型锻造曲轴的超声波检验B/T9179.1~9179.8—1999水压机上自由锻件机械加工余量与公差1

JB/T 69082006

3要求

3.1锻件的分类

锻件的分类按GB/T12363规定,根据设计要求、工作特性和用途,锻件分为I、I、I、V类。锻件类别应在产品图样、技术文件及锻件图样中标明。未注明则按IV类锻件处理。每类锻件适用的压缩机零件示例见表1。

表1锻件的分类

锻件类别

3.2订货

零件示例

活塞力≥80kN的曲轴、高压气缸体、带阀孔的高压气头等。所有连杆、活密杆、连杆螺栓、活塞杆照母、高压气虹盘、十字头销、十字头连接器:活塞力<80kNW的曲轴,商压气缸体、带闽孔的高压气缸头等。压缩机的传动轴、转子、齿轮、齿轮轴,半联轴器和齿式联轴器的内齿套和外齿轴套等,阀座、阀盖、轴承座等。

升程限制器,

3.2.1供需双方应在订货合同上规定锻件所采用的标准、材料牌号、技术要求、交货状态、类别、级别和检验项目以及其他附加说明。3.2.2需方应向供方提供打货图样(锻造工艺图或锻造状态图),并表明锻件的尺寸、公差,表面粗度以及试块(试样)位置。必要时注明锻件的重要部位。3.2.3当需方有补充要求时,应经供需双方商定。3.3用钢

3.3.1锻件可直接采用镇静钢锭制造,也可采用压力加工用轧材或锻坏制造。3.3.2锻件用钢应用电炉冶炼或需方同意的其它方法冶炼。3.3.3锻件用锅应符合GB/T699、GB/T3077和GB/T1220的规定,并附有钢材制造方质量检验部门的质量证明书。对无质证明书或有疑问时,锻件制造方应对钢材进行复验,合格的钢材才能进行锻造。3.3.4锻件用钢的表面缺陷必须全部清除,不充许对带有裂纹、折叠等影响锻造质血的材料直接进行锻造。

3.3.5锻造用钢锭两端必须有足够的切除量,切除后的两端应保证不存在严重偏析和影响性能的缩孔、裂纹及夹杂等缺陷。

3.4锻造

3.4.1锻件应用水压机、锻锤、模锻锤或模锻压力机等进行热机械成形,锻造机械应有足修的能量,以使钢的整个截面得到充分变形,并尽可能锻至接近成品的形状和尺寸。3.4.2用钢锭锻造时,未经镦粗者,其锻造比一般不小于3;经镦翘者,锻造比不小于2.5。法兰部分的锻造比不小于1.7。当采用先进锻造方法时,其锻遵比应符合相应规定。3.4.3用锻材或轧材锻造时,其锻造比一般不小于1.5,法兰部分的锻造比不小于1.3。3.4.4锻造中毛坏的加热、始锻和终锻温度、锻造、锻后冷却等均应按锻造方的工艺规范执行。3.5热处理

3.5.1锻件的热处理状态应符合技术文件或合同规定。3.5.2锻件热处理后产生的弯曲、翘曲变形超出公差范围时,应由敏造方进行矫直。凡经过冷矫或热矫的锻件均应进行回火,以消除内应力。3.6化学成分

3.6.1锻件的化学成分应符合表2的规定。2

材料牌号

优质碳素

结构钢

结构钢

奥氏体

不锈钢

马氏体

不锈钢

沉淀化

不锈钢

35CrMo

42CrMo

35CHMoV

38CrMoAl

30CrMnSi

40CrNiMo

(1Cr18N9T)

Cr18Ni101i

5.42~0.17-

表2锻件的化学成分

0.0350.035≤0.25

N0.25≤0.25

0.0350.035≤0.25

≤0.250.25

0.033b.0350.2≤0.23/0.25

0.18b.17b.50~

0.035b.035

0.37~0.17~

lo.17~a.40~

0.35~0.20~

0.035jb.03s

40.30≤0.20

机0.30N0.20

0.0350.03

0.0350.035

0.0350.035

0.0350.035

0.27~0.90~

0.035b.035

M0.3豆40.20

a.15~0.70~

》0.300.20

≤0.30≤0.20

o.60~1.25~

0.0350.035

≤0.12$1.00≤2.000.0350.030

[17.0~9.00 ~-

≤0.08≤1.00≤2.00.0.0350.03012.00

≤0.15≤1.00≤1.000.0350.03013.5

≤1.00$1.000.035b.03c

≤1.00≤1.000.0350.030

机0.60M0.20

N0.6040.20

$0.60≤0.20

15.5~|3.00~

0Cr17Ni4Cu4Nb ≤0.07≤1.00≤ 1.00/0.0350.03017.5

此牌号除专用外,一般情说下不推荐使用。5.00

JB/T 6908—2006

-0.02)0.80

≥5×C%

锻件化学成分成品分析的允许偏差值应分别符合表3、4的规定。表3、4未规定的元素应符合3.6.2

GB/T 222 的规定,

JB/T6908--2006

表3优质碳素结构钢和合金结构钢锻件成品化学成分的允许偏差值鼓面面积

成分范围

>0.25~0.50

>0.90~-2.10

>1.00~2.00

>0.20~0.40

>0.50~2.00

>0.10~0.25

[>650~1300≥1300~2600|>2600~5200| >5200~10400允许偏差值6

>10400

截面面积指粗加工锻件(不包括中心孔)的最大横截面积;锻件的最大横截面积:钢坏的最大横截面积,表2中成分范围无下限时,只用本表上偏差,表4不锈钢锻件化学成分成品分析的允许偏差值。(%)

成分范圈

>0.03~-0.20

>0.20~0.60

> 1.00 3.00

充许偏差值

表2中成分范国无下限时,只用本表上偏差,3.7 力学性能

成分范面

>10.00~15.00

>15.00~20.00

>1.00~-5.00

>5.00 ~10.00

>10.00~20.00

充许偏差值

3.7.1锻件的力学性能试验可以在纵向,切向或径向试样上进行。纵向试样试验的结果应符合表5或合同的规定,特殊钢种的性能要求由图样或订货合同规定。4

结构钢

结构钢

材料牌号

35CrMa

热处理状态

正火或

正火+回火

正火取

正火+回火

正次或

正克十回火

一钦萍火

十回火

二次萍火

+回火

萍火+回火

表5锻件的力学性能

截面尺寸

(直径或厚度)

>100~300

>300~500

>500~1000

>100~300

>300~500

>500~750

≥750~~1000

>100-300

>300~~500

>100~300

>300~500

>500~1000

>100~~250

>250~500

15(试样)

30(试样)

>100~300

>300~~500

>500~800

>10~300

>300~500

500~800

抗拉强度

力学性能

屈服强度断后伸断面收

(Rpo2)

390~470

370~470

360~470

350~470

510~630

490--590

470~590

450~590

430590

550~700

530~640

490~640

590~710

570690

550--690

1530-690

630~780

590~740

590~740

≥835

≥635

JB/T6906-2006

冲击吸收动

105-156

149~187

149187

143~[87

137~187

137187

196241

189229

163~219

170~217

170~217

170~217

156~217

217~302

217286

187-255

241-286

241~-286

229269

217~~255

217--269

207~269

207~269

176241

JB/T69082006

材料牌号

42CrMo

35CrMoV

38CrMoAI

结构钢

30CrMnsi

40CrNMa

奥氏体

不锈钢

马氏体bZxz.net

不锈钢

ocr18Ni11i

(1CT18Ni9)

JoCr17Ni4Cu4Nb

不锈钢

热处理状态

正火+回火

淬火十回火

痒火+回火

480它时数

550℃时效

580℃时效

620它时效

表5(续)

截面尺寸

(直径或序度)

>100~160

>160~250

>250~500

>500~750

>100~300

>300~500

>100~250

>100~200

>100~200

>200~300

80~100

>100~150

>150~~250

>100~300

≥300~300

>60100

>100~200

>75~200

≤:200

热200

抗拉强度

力学性能

届殿强度断后伸断面收

900~1100

800-950

730900

690-840

590~740

(345

冲击吸收功

269~321

241302

225--269

207~~255

176241

235-~293

228~269

228~269

295~341

241~~293

207~262

363(38)

≥375(40)

2375 (40)

≥331 (35)

302(31)

≥277(28)

3.7.2电炉钢锻件的力学性能试验如采用切向或径向试样测定时,其力学性能指标按锻造比降低的百分数应符合表6的规定。用户无法知晓锻造比时,采用切向或径向试样测定:其力学性能指标按截面尺6

寸降低的百分数应符合表7的规定。表6电炉钢切向或径向试样性能按锻造比降低的百分数力学性能

ReL (Rpo2)

力学性能

Re (Rr)

试样取向

锻造比

衰7切向或径向试样性能按截面尺寸降低的百分数切向试样

截面尺寸≤300mm

3.8锻件几何形状及外观质量

截面尺寸>300mm

锻件的形状和尺寸应符合锻件图样和工艺文件的规定。3.8.1

3.8.2锻件图样上的机被加工余整与公差应分别符合下列标准要求:a)水压机上自由锻件按JB/T9179.19179.8:b)锤上钢质自虫锻件按GB/T 15826,1~~15826,9:c)钢质模锻件按GB/T12362。

3.8.3锻件不允许有过烧现象。

3.8.4锻件表面若有裂纹、缩孔、折荐、来层、锻伤等缺陷,接以下规定处理JB/T 69082006

径向试样

a)锻件尺寸偏差范围内的局部缺陷允许潜除,清除深度不得超过加工余量的75%,锻件非加工表面的局部缺陷允许修整,修整后锻件表面应清洁并平滑过護b)锻件表面缺陷的深度超过机械工余量但不影响使用性能时,经需方同意,可将缺陷完全清除后按规定的工艺规程进行补焊。3.8.5锻件表面的清理在图样或订货合同中规定。3.9锻件内部质

3.9.1锻件不得有白点。

3.9.2曲轴、连杆、活塞杆、离压气缸体、带阀孔的高压气缸头、高压气缸盖、十字头销、转子、传动轴、半联轴器或齿式联轴器的内齿套科外齿轴套等应做金相组织检查,钢锭锻件还应做低倍组织检查。除白点、裂纹外,低倍、金相组织检查不作为验收依据,如有要求应符合下述规定。a)抵组织

JB/T 69082006

1)低倍组织缺陷按GB/T1979的规定进行评定,结果应分别符合如下规定:优质碳素钢和合金钢锻件的一般疏松、中心疏松和锭型储析均不低于3级,若为高级或特级优质钢,锻件的一般疏松、中心疏松和锭型偏析分别均不低于2级或1级:合金钢锻件的一般斑点状偏析和边缘斑点状偏析均不低于1级,38CrMoAI锻件的-一般斑点状偏析和边缘斑点状偏析不低于2.5级和1.5级,若为高级和特级优质钢,锻件不允许有任何偏析:

不锈钢Ⅱ组锻件的一般疏松、中心疏松和偏析均不低于3级,I组锻件的一般疏松、中心疏松和偏析均不低于2级。

2)钢锭锻件按每锭取试片,试片应取在冒口端。用有材质合格证明的轧材锻制的锻件,可免作低倍组织检查,

b)金相组织

1)魏氏组织按GB/T13299的规定应不低于1级2)晶粒度按GB/T6394—2002金属平均晶粒度测定法评定,直径或厚度不超过300mm的锻件不低于5.5级,直径或厚度超过300mm的锻件不低于4.5级:3)非金属夹杂物按GBT10561一1989评定,A类,B类、C类,D类型夹杂物均不低于3级A类 C 类夹杂物总和不低于 3 级,B 类及 D 类夹杂物总和不低于 3 级。3.10无损检测

压缩机I、I类锻件机械加工后作超声波探仿或磁粉探伤检查,其合格等级分别按照附录A和附录 B的规定。

3.11模锻件

模锻件除了上述要求外,还应符合GB/T12361的规定。4检验规则与试验方法

4.1检验规则

4.1.1检验项目和组批方法

各类锻件必要的检验项目和组批方法按表8的规定,齿轮锻件按GB/T8539的规定。衰日锻件分类的检验项目

锻件类别

检验项目

力学性能试验:Rm、RL(Rpo.)、A、Z、Ar硬度试验 HBS 成 HRC

金相试验

超声波成磁粉检测(按国样取合同规定)化学成分分析(成品分析按需要)低倍试验

检验数量或百分比

每锭1件

力学性能试验,Rm、ReL(Rpo2)、A、Z、Ak每批拖2%,但不少于两件。模锻件每批抽一件金相试验

硬度试验 HBS 或 HRC

超声波或磁粉检测(按困样取合同规定)化学成分分析(成品分析按需要)低倍试验

度试验 HBS 或 HR

每锭一件

每批5%,但不少于五件

组成批的祭件

■Ax的类型按表 6 的要求。有两种试验方法时,一般只做 Aru,如需方要求做 Atvm时,出供方认可。8

4.1.2外观质量和尺寸检查

所有锻件应进行外观质量和尺寸检查。4.1.3化学成分分析

4.1.3.1熔炼分析

JB/T 6908—2006

4.1.3.1.1化学成分应在每炉(包)钢水浇注时取样分析。对于多炉(包)合浇的大钢锭应报告权重法结果。

4.1.3.1.2如果取样或分析不符合要求时,可在钢锭或锻件近表面适当部位取替代试样。4.1.3.2成品分析

如果需方要求成品分析时,可对每一熔炼炉号浇注的钢锭或多炉(包)合浇钢锭所锻制的一个锻件取样进行分析。试样可取自锻件本体或其延长部分、圆盘或实心锻件取自二分之一半径至外径处,圆环或空心锻件取自内、外表面之间二分之一处,也可取自试验后的力学性能试样。成品分析结果允许偏差应符合表3、表4的规定。

4.1.4力学性能试验

4.1.4.1试样数量

4.1.4.1.1组成批的条件按如下规定:&)每件粗加工重量小于2250kg的锻件,同一熔炼炉次、同一热处理炉饮的,每个规格锻件取一组试样:

b)每件粗加工重量大于等于2250kg小于3200kg的锻件,每个锻件取一组试样c)每件粗加工重量大于等于3200kg的锻件,每个锻件两端各取一组试样,圆盘或环形锻件,两面相隔180°各取一组试样。

注:在同一热处理炉内:用同一工艺规范一次或连续处理的同一种镜件为向一热处理炉次。4.1.4.1.2每组试验中拉伸试样一个,冲击Axu试样两个(Axv或ApvM试样三个)。4.1.4.2取样位置

4.1.4.2.1重要锻件力学性能试验用试样的选取部位应按下列规定在锻件图样中注明。特殊取样由备方和供方协商确定、并在锻件图样中注明。a)转、出轴、连杆、活塞杆由一端取纵向试样,转子、两轴取在与驱动机连接端,活塞杆取在十字头连接端:

b)高压气缸体、带阀孔的高压气缸头、高压气缸盖等试样,取在钢链冒口端。若数个高压气缸头高压气缸益等由统一钢锭锻造时,在钢锭两端取样。4.1.4.2.2不同类型的锻件力学性能试验用试样的切取位置如图1所示:a)实心轴类锻件应取自加长段横截面的边缘到中心的13处;方或长方形类锻件应取自加长段概截面对角线顶点到中心的1/3处:b)空心类锻件应敢自加长段壁序的1/2处,并以两倍厚度作为力学性能计算截面:c)圆盘或环形类锻件切向试样应取自大(加高)高度(厚度)的1/2处,并以高度(厚度)尺寸中较小者作为力学性能计算截面。4.1.4.3硬度测定

对重量不大于1000kg的锻件,至少测定一处,每处测定三点,对重量大于1000kg的锻件,至少在锻件两端和中间测定三处,每处测定三点;4.1.4.4试验结果判定

4.1.4.4.1力学性能试验结果应符合表5~表7的规定。4.1.4.4.2锻件只有硬度要求时,同一一锻件的硬度值偏差应不超过40HB,同一批锻件的硬度值偏差应不超过50HB;锻件有力学性能要求时,测得硬度值只作参考,不作验收依据,

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T5389.1-1995 滚动轴承 轧机用四列圆柱滚子轴承

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T5344.1-1991 矿热炉变压器 总则

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T5352-1991 电动工具 产品说明书编写导则

- JB/T5391-1991 铁路机车车辆滚动轴承零件 磁粉探伤规程

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8022.1-1999 机床夹具零件及部件 内涨器

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2