- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 石油化工行业标准(SH) >>

- SH/T 3065-2005 石油化工管式炉急弯弯管技术标准

标准号:

SH/T 3065-2005

标准名称:

石油化工管式炉急弯弯管技术标准

标准类别:

石油化工行业标准(SH)

标准状态:

现行-

发布日期:

2006-01-17 -

实施日期:

2006-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.41 MB

替代情况:

替代SH/T 3065-1994

部分标准内容:

ICS25.180.01

备案号:J501-2006

中华人民共和国石油化工行业标准SH/T 3065--2005

代替SH/T3065—1994

20052755

石油化工管式炉急弯弯管技术标准Technical standard for return bends and elbowsof tubular heater in petrochemical industry空

中肉味道

2006-01-17

2006-07-01

中华人民共和国国家发展和改革委员会实施

范围·

2规范性引用文件

3制造.·

制造方法·

3.2材料·

3.3尺寸允许偏差:

热处理·

质量要求

4检验

4.1外观检查

无损检测·

硬度检测

水压试验·

其他检验

5标志和包装

5.1标志·

包装:

用词说明

附:条文说明

SH/T 3065—2005

SH/T3065--2005

本标准是根据原国家经贸委“关于下达2003年行业标准项目计划的通知”(国经贸厅行业[2003]22号),由中国石化集团洛阳石油化工工程公司对原SH/T3065一1994《石油化工管式炉急弯弯管技术标准》进行修订而成。

本标准共分5章,与SH/T3065一1994《石油化工管式炉急弯弯管技术标准》相比,主要变化如下:

-取消原标准总则中对急弯弯管压力范围的限制;将急弯弯管按材质分为三大类:碳钢、合金钢和不锈钢;一取消原标准中对制造急弯弯管的原材料的化学成分和力学性能的要求,在本标准中以原材料应符合的相关钢管标准进行约束;修改了对非稳定型奥氏体钢热处理的要求:调整了对急弯弯管进行无损检测所采用的标准。本标准由中国石油化工集团公司设备设计技术中心站管理,由中国石化集团洛阳石油化工工程公司负责解释。

本标准在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司设备设计技术中心站通迅地址:北京市朝阳区安慧北里安园21号邮政编码:100101

话:010-84877587

真:010-84878856

主编单位:中国石化集团洛阳石油化工工程公司通迅地址:河南省洛阳市中州西路27号邮政编码:471003

主要起草人:郭拥军张海燕徐耀康本标准1994年首次发布,本次为第1次修订。1范围

石油化工管式炉急弯弯管技术标准SH/T3065—2005

本标准规定了石油化工管式炉用无缝急弯弯管(包括180°急弯弯管和90°弯头)的制造、检验、标志和包装要求。

本标准适用于石油化工管式炉用无缝急弯弯管。本标准不适用于铸造的急弯弯管。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T231.1—2002金属布氏硬度试验方法GB9948石油裂化用无缝钢管

JB/T4708钢制压力容器焊接工艺评定JB4730—1994压力容器无损检测ASTM A106Standard specification for seamless carbon pipe for high-temperature serviceASTM A213Standard specification for seamless ferritic and austenitic alloy-steel boiler,superheaterandheatexchangertubes

ASTM A312 Standard specification for seamless and welded austenitic stainless steel pipesASTM A335Standard specification for seamless ferritic alloy-steel pipe for high-temperature service3制造

3.1制造方法

急弯弯管应采用无缝管材热加工方法制造。不锈钢急弯弯管,也可采用冷加工方法制造。3.2材料

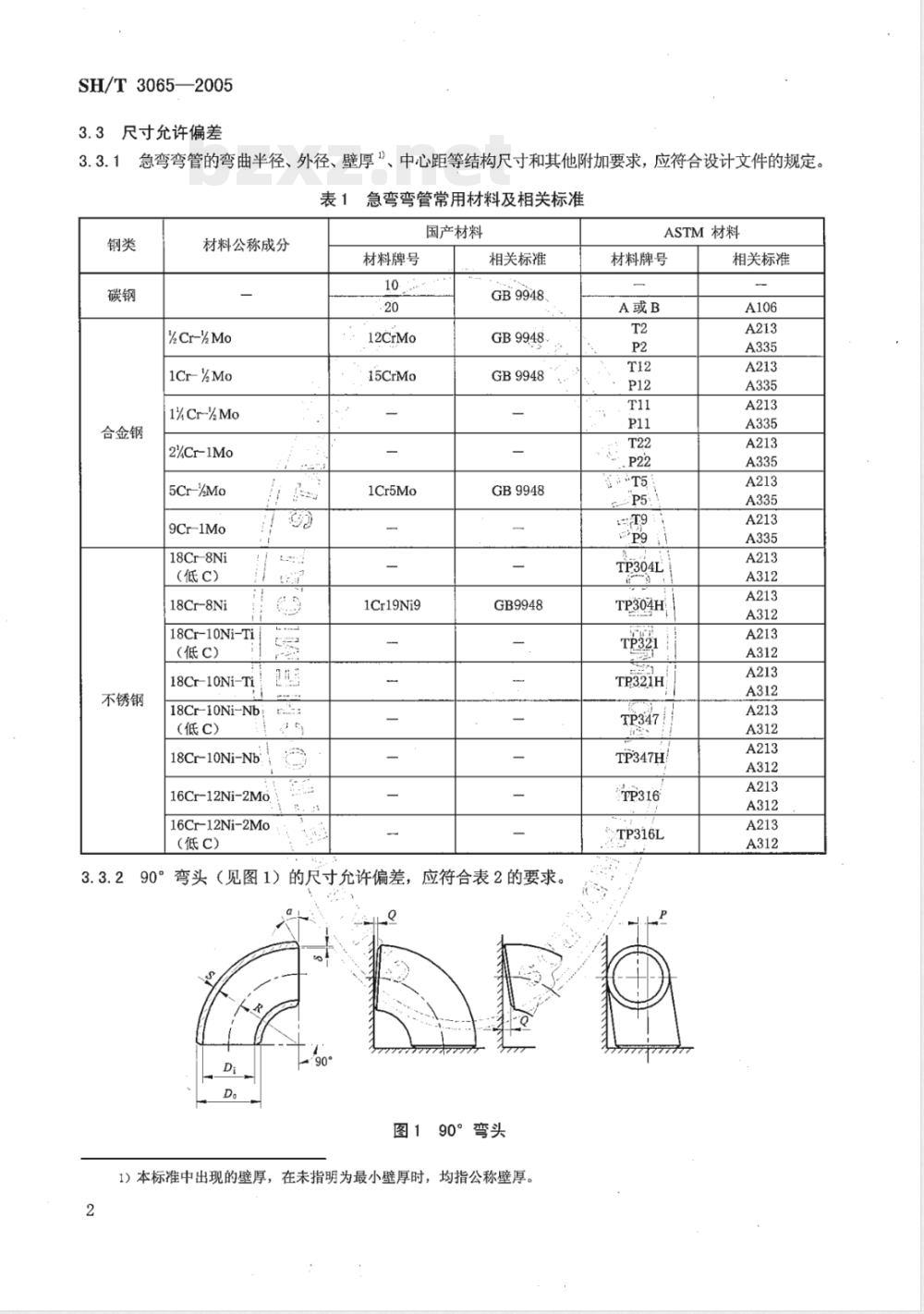

制造急弯弯管所用原材料应符合表1的规定。根据用户要求,也可采用表1以外的其他材料制造。3.2.1

3.2.2急弯弯管的材料,应有出厂质量证明书。当有下列情况之一时,应复验:a)质量证明书的内容或检验项目不全时;b)金

制造单位需要时;

c)用户另有要求时;

设计压力大于或等于10MPa时。

复验规则由供需双方协商确定。3.2.3代用材料应征得设计单位的书面同意。SH/T3065—2005

3.3尺寸允许偏差

急弯弯管的弯曲半径、外径、壁厚\、中心距等结构尺寸和其他附加要求,应符合设计文件的规定。3.3.1

表1急弯弯管常用材料及相关标准钢类

合金钢

不锈钢

材料公称成分

%Cr-%Mo

1Cr-%Mo

1%Cr-%Mo

2%Cr-1Mo

5Cr-%Mo

9Cr-1Mo

18Cr-8Ni

(低C)

18Cr-8Ni

18Cr-10Ni-Ti

(低c)

18Cr-10Ni-Ti

18Cr-10Ni-Nb

(低C)

18Cr-10Ni-Nb

16Cr-12Ni-2Mo

16Cr12Ni-2Mo

(低C)

材料牌号

12CrMo

15CrMo

1Cr5Mo

1Cr19Ni9

国产材料

相关标准

GB9948

GB9948、

GB9948

GB9948

GB9948

90°弯头(见图1)的尺寸允许偏差,应符合表2的要求。90

图190°弯头

1)本标准中出现的壁厚,在未指明为最小壁厚时,均指公称壁厚。2

ASTM材料

材料牌号

TP304L

TP304H

TP321H

TP347H

TP316L

相关标准

端部外径,mm

端部内径,mm

壁厚,%

端面偏斜Q,mm

背偏斜P,mm

弯曲半径,mm

焊缝坡口角度

钝边厚度,mm

表290°弯头尺寸允许偏差

在下列外径(D)时的允许偏差,mmDs≤76

/±1:00

D=89~127

Do=141~193

SH/T3065—2005

D=219~273

当S≤6mm时,±0.50;当s>6mm时,±1.001对于设计文件中注明为最小壁厚的急弯弯管,其壁厚负偏差为零。3.3.3180°急弯弯管(见图2)的尺寸及形状允许偏差,应符合表3的要求,Di

图2180°急弯弯管

端部外径,mm

端部内径,mm

壁厚,%

中心距,mm

端面偏斜Q,mm

背偏斜P,mm

180°急弯弯管尺寸允许偏差

在下列外径(D)时的允许偏差,mmD=89~127

D=141~193

De=219~273

SH/T3065—2005

背高,mm

两端偏差U,mm

焊缝坡口角度

钝边厚度,mm

表3(续)

180°急弯弯管尺寸允许偏差

在下列外径(Do)时的允许偏差,mmD=89~127

Ds=141~193

当S≤6mm时,±0.50;当S>6mm时,±1.00对于设计文件中注明为最小壁厚的急弯弯管,其壁厚负偏差为零。3.3.4急弯弯管的焊接坡口及内倒角,应按设计文件的要求加工。3.4热处理

急弯弯管应按表4的要求进行最终热处理。表4热处理工艺

合金钢

不锈钢

材料公称成分

1/.Cr-/2Mo

1Cr-aMo

1'.Cr-/2Mo

2'l.Cr-1Mo

5Cr-/2Mo

9Cr-1Mo

18Cr-8Ni(低C)

18Cr-8Ni

18Cr-10Ni-Ti(低C)

18Cr-10Ni-Ti

18Cr-10Ni-Nb(低C)

18Cr-10Ni-Nb

16Cr-12Ni-2Mo

16Cr-12Ni-2Mo(低C)

硬度的检测应符合GB/T231.1—2002。热处理方法

正火+回火

正火+回火

正火+回火

正火+回火

+稳定化b

推荐温度,℃

650~730

650~730

≥900+≥650

≥900+≥675

≥900+≥675

≥900+≥675

≥1040

≥1040

固溶:≥1065

≥1040

≥1040

是否做稳定化热处理及稳定化热处理制度由用户和制造厂共同协商。4

D=219~273

热处理后

硬度要求HBa

≤197

≤197

≤197

≤197

≤217

≤217

≤192

3.5质量要求

3.5.1急弯弯管的表面不得有过烧、重皮和褶皱等缺陷。3.5.2深度大于公称壁厚5%的表面不连续性缺陷应清除。3.5.3深度大于0.4mm的表面龟裂(鱼鳞)应清除。3.5.4深度大于1.6mm的机械伤痕应清除。SH/T3065—2005

3.5.5急弯弯管的表面缺陷应由制造厂用切削或打磨方法去除直至金属完好。研磨整修部位应平滑且与其他部位保证平滑过渡。

3.5.6急弯弯管的最小壁厚不应小于公称壁厚的87.5%,且不得小于用户要求的最小壁厚。急弯弯管的最小壁厚为任意点壁厚减去该处研磨量和各种表面缺陷深度后实测厚度的最小值。3.5.7若最小壁厚小于公称壁厚的87.5%,应报废或按本标准3.5.8条的要求进行补焊。3.5.8凡允许采用机械加工或研磨的缺陷,当其深度大于公称壁厚的12.5%小于公称壁厚的33.3%且缺陷面积小于急弯弯管外表面积的10%时,在征得用户同意后,允许补焊。补焊前应按JB/T4708进行焊接工艺评定。对需补焊的急弯弯管应彻底清除缺陷,由相应资质的焊工选择与急弯弯管相匹配的焊条和焊接工艺进行补焊。焊补区应该与母体金属均匀地熔合在一起,并应按JB4730的规定进行磁粉(对碳钢和合金钢)或液体渗透(对不锈钢)检验,在焊缝内及母体金属周围15mm范围内不允许有裂纹。补焊只允许一次,并按本标准的规定重新进行热处理和检验。3.5.9对于设计压力大于等于10MPa的急弯弯管不允许补焊。3.5.10在热处理时未有保护气氛措施的不锈钢急弯弯管,热处理后应进行酸洗处理。4检验

4.1外观检查

急弯弯管应逐个进行外观检查,符合本标准3.3条和3.5条要求时,为合格。4.2无损检测

4.2.1不锈钢急弯弯管及设计压力大于或等于10MPa的急弯弯管,应逐个进行无损检测。其他急弯弯管的无损检测按同批生产、同一材料、同一规格进行取样,取样数量应符合表5的规定。表5无损检测取样数量

制造数量,个

31~50

50以上

取样数量,个

合金钢

4.2.2碳钢、合金钢急弯弯管的表面应按JB4730一1994进行磁粉检测,缺陷等级评定I级为合格。如有不合格,应加倍检测,仍然出现不合格时,应100%检测,并按本标准3.5条的规定处理。5

SH/T3065--2005

4.2.3不锈钢急弯弯管表面的缺陷应按JB4730一1994进行渗透检测,缺陷等级评定I级为合格。如达不到要求,应按本标准3.5条规定处理。4.2.4所有急弯弯管内部的缺陷应按JB4730一1994进行超声波检测,缺陷等级评定II级为合格。凡超声波检测发现内部有裂纹的急弯弯管,应报废。4.3硬度检测

4.3.1合金钢、不锈钢急弯弯管,热处理后,应进行硬度检测,取样数量为50%。4.3.2检测部位,应取急弯弯管两个端部外径上对称180°各一点,共4点,用布氏硬度计检测,达到本标准表4中的硬度要求为合格。任意一点的布氏硬度,大于本标准表4的规定时,应100%检测,并重新进行热处理和检测。

4.4水压试验

4.4.1急弯弯管可不进行水压试验。若用户要求进行水压试验时,水压试验方法和压力应按设计文件的规定进行。

4.4.2每个急弯弯管应能经受住为装配急弯弯管的炉管所规定的试验压力,而不出现损坏、泄漏或降低其使用性能。

4.5其他检验

若用户另有要求时,可增加其他检验项目,如晶间腐蚀试验、射线检测、金相分析等。5标志和包装

5.1标志

5.1.1急弯弯管出厂前,应在其明显部位喷涂或打印出清晰标志。标志由外径、壁厚、弯曲半径或中心距和材料牌号4个部分组成。

示例:

外径(mim)

壁厚(mm)

Φ219 ×-10- 438-iCr5Mo

材料牌号免费标准下载网bzxz

弯曲半径或中心距(mm)

5.1.2使用钢印时,钢印不得过深或过尖而造成裂纹或使急弯弯管的壁厚减少到小于允许的最小壁厚,且应打圆角钢印。

5.1.3对于小规格急弯弯管,不能喷涂或打印本标准5.1.1条规定的标志内容时,可采用铭牌或标签方法标识。

5.1.4碳钢和合金钢急弯弯管除锈后,应涂防锈油漆。涂漆应在检验合格并经需方认可后进行,坡口处应涂可焊性油漆。油漆不得对急弯弯管产生危害。不锈钢急弯弯管不涂油漆。5.2包装

5.2.1不同材料牌号的急弯弯管应分别包装。5.2.2急弯弯管宜采用箱类包装。5.2.3装箱时,应逐个轻拿轻放,不得撞击,并应保护机械加工表面不被损害。6

包装箱不得露天存放。

包装箱内,应附产品质量合格证明书和产品装箱单。产品质量合格证明书内容应包括:制造厂名称及制造日期;

产品名称及规格;

材料质量证明书及材料的复验报告;热处理方式及温度;

各项检验结果。

SH/T3065--2005

产品质量合格证明书,应有技术检验部门的公章、检验人员的签章及检验日期。5.2.7

产品装箱单内容包括:

制造厂名称;

产品名称、规格、数量、净重;所附文件名称及份数;

订货单位及合同编号;

出厂日期。

装箱单应有制造单位负责装箱部门的公章、装箱人员的签章及装箱日期。2

SH/T3065—2005

用词说明

对本标准条文中要求执行严格程度用的助动词,说明如下:(-)表示要求很严格、非这样做不可并具有法定责任时,用词为“必须”(must);(二)表示要准确地符合标准而应严格遵守时,用词为:正面词采用“应”(shall);

反面词采用“不应”或“不得”(shall not)。(三)表示在几种可能性中推荐特别合适的一种,不提及也不排除其他可能性,或表示是首选的但未必是所要求的,或表示不赞成但也不禁止某种可能性时,用词为:正面词采用“宜”(should);

反面词采用“不宜”(shouldnot)。(四)表示在标准的界限内所允许的行动步骤时,用词为:正面词采用“可”(may);

反面词采用“不必”(neednot)。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:J501-2006

中华人民共和国石油化工行业标准SH/T 3065--2005

代替SH/T3065—1994

20052755

石油化工管式炉急弯弯管技术标准Technical standard for return bends and elbowsof tubular heater in petrochemical industry空

中肉味道

2006-01-17

2006-07-01

中华人民共和国国家发展和改革委员会实施

范围·

2规范性引用文件

3制造.·

制造方法·

3.2材料·

3.3尺寸允许偏差:

热处理·

质量要求

4检验

4.1外观检查

无损检测·

硬度检测

水压试验·

其他检验

5标志和包装

5.1标志·

包装:

用词说明

附:条文说明

SH/T 3065—2005

SH/T3065--2005

本标准是根据原国家经贸委“关于下达2003年行业标准项目计划的通知”(国经贸厅行业[2003]22号),由中国石化集团洛阳石油化工工程公司对原SH/T3065一1994《石油化工管式炉急弯弯管技术标准》进行修订而成。

本标准共分5章,与SH/T3065一1994《石油化工管式炉急弯弯管技术标准》相比,主要变化如下:

-取消原标准总则中对急弯弯管压力范围的限制;将急弯弯管按材质分为三大类:碳钢、合金钢和不锈钢;一取消原标准中对制造急弯弯管的原材料的化学成分和力学性能的要求,在本标准中以原材料应符合的相关钢管标准进行约束;修改了对非稳定型奥氏体钢热处理的要求:调整了对急弯弯管进行无损检测所采用的标准。本标准由中国石油化工集团公司设备设计技术中心站管理,由中国石化集团洛阳石油化工工程公司负责解释。

本标准在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供给管理单位和主编单位,以便今后修订时参考。

管理单位:中国石油化工集团公司设备设计技术中心站通迅地址:北京市朝阳区安慧北里安园21号邮政编码:100101

话:010-84877587

真:010-84878856

主编单位:中国石化集团洛阳石油化工工程公司通迅地址:河南省洛阳市中州西路27号邮政编码:471003

主要起草人:郭拥军张海燕徐耀康本标准1994年首次发布,本次为第1次修订。1范围

石油化工管式炉急弯弯管技术标准SH/T3065—2005

本标准规定了石油化工管式炉用无缝急弯弯管(包括180°急弯弯管和90°弯头)的制造、检验、标志和包装要求。

本标准适用于石油化工管式炉用无缝急弯弯管。本标准不适用于铸造的急弯弯管。规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T231.1—2002金属布氏硬度试验方法GB9948石油裂化用无缝钢管

JB/T4708钢制压力容器焊接工艺评定JB4730—1994压力容器无损检测ASTM A106Standard specification for seamless carbon pipe for high-temperature serviceASTM A213Standard specification for seamless ferritic and austenitic alloy-steel boiler,superheaterandheatexchangertubes

ASTM A312 Standard specification for seamless and welded austenitic stainless steel pipesASTM A335Standard specification for seamless ferritic alloy-steel pipe for high-temperature service3制造

3.1制造方法

急弯弯管应采用无缝管材热加工方法制造。不锈钢急弯弯管,也可采用冷加工方法制造。3.2材料

制造急弯弯管所用原材料应符合表1的规定。根据用户要求,也可采用表1以外的其他材料制造。3.2.1

3.2.2急弯弯管的材料,应有出厂质量证明书。当有下列情况之一时,应复验:a)质量证明书的内容或检验项目不全时;b)金

制造单位需要时;

c)用户另有要求时;

设计压力大于或等于10MPa时。

复验规则由供需双方协商确定。3.2.3代用材料应征得设计单位的书面同意。SH/T3065—2005

3.3尺寸允许偏差

急弯弯管的弯曲半径、外径、壁厚\、中心距等结构尺寸和其他附加要求,应符合设计文件的规定。3.3.1

表1急弯弯管常用材料及相关标准钢类

合金钢

不锈钢

材料公称成分

%Cr-%Mo

1Cr-%Mo

1%Cr-%Mo

2%Cr-1Mo

5Cr-%Mo

9Cr-1Mo

18Cr-8Ni

(低C)

18Cr-8Ni

18Cr-10Ni-Ti

(低c)

18Cr-10Ni-Ti

18Cr-10Ni-Nb

(低C)

18Cr-10Ni-Nb

16Cr-12Ni-2Mo

16Cr12Ni-2Mo

(低C)

材料牌号

12CrMo

15CrMo

1Cr5Mo

1Cr19Ni9

国产材料

相关标准

GB9948

GB9948、

GB9948

GB9948

GB9948

90°弯头(见图1)的尺寸允许偏差,应符合表2的要求。90

图190°弯头

1)本标准中出现的壁厚,在未指明为最小壁厚时,均指公称壁厚。2

ASTM材料

材料牌号

TP304L

TP304H

TP321H

TP347H

TP316L

相关标准

端部外径,mm

端部内径,mm

壁厚,%

端面偏斜Q,mm

背偏斜P,mm

弯曲半径,mm

焊缝坡口角度

钝边厚度,mm

表290°弯头尺寸允许偏差

在下列外径(D)时的允许偏差,mmDs≤76

/±1:00

D=89~127

Do=141~193

SH/T3065—2005

D=219~273

当S≤6mm时,±0.50;当s>6mm时,±1.001对于设计文件中注明为最小壁厚的急弯弯管,其壁厚负偏差为零。3.3.3180°急弯弯管(见图2)的尺寸及形状允许偏差,应符合表3的要求,Di

图2180°急弯弯管

端部外径,mm

端部内径,mm

壁厚,%

中心距,mm

端面偏斜Q,mm

背偏斜P,mm

180°急弯弯管尺寸允许偏差

在下列外径(D)时的允许偏差,mmD=89~127

D=141~193

De=219~273

SH/T3065—2005

背高,mm

两端偏差U,mm

焊缝坡口角度

钝边厚度,mm

表3(续)

180°急弯弯管尺寸允许偏差

在下列外径(Do)时的允许偏差,mmD=89~127

Ds=141~193

当S≤6mm时,±0.50;当S>6mm时,±1.00对于设计文件中注明为最小壁厚的急弯弯管,其壁厚负偏差为零。3.3.4急弯弯管的焊接坡口及内倒角,应按设计文件的要求加工。3.4热处理

急弯弯管应按表4的要求进行最终热处理。表4热处理工艺

合金钢

不锈钢

材料公称成分

1/.Cr-/2Mo

1Cr-aMo

1'.Cr-/2Mo

2'l.Cr-1Mo

5Cr-/2Mo

9Cr-1Mo

18Cr-8Ni(低C)

18Cr-8Ni

18Cr-10Ni-Ti(低C)

18Cr-10Ni-Ti

18Cr-10Ni-Nb(低C)

18Cr-10Ni-Nb

16Cr-12Ni-2Mo

16Cr-12Ni-2Mo(低C)

硬度的检测应符合GB/T231.1—2002。热处理方法

正火+回火

正火+回火

正火+回火

正火+回火

+稳定化b

推荐温度,℃

650~730

650~730

≥900+≥650

≥900+≥675

≥900+≥675

≥900+≥675

≥1040

≥1040

固溶:≥1065

≥1040

≥1040

是否做稳定化热处理及稳定化热处理制度由用户和制造厂共同协商。4

D=219~273

热处理后

硬度要求HBa

≤197

≤197

≤197

≤197

≤217

≤217

≤192

3.5质量要求

3.5.1急弯弯管的表面不得有过烧、重皮和褶皱等缺陷。3.5.2深度大于公称壁厚5%的表面不连续性缺陷应清除。3.5.3深度大于0.4mm的表面龟裂(鱼鳞)应清除。3.5.4深度大于1.6mm的机械伤痕应清除。SH/T3065—2005

3.5.5急弯弯管的表面缺陷应由制造厂用切削或打磨方法去除直至金属完好。研磨整修部位应平滑且与其他部位保证平滑过渡。

3.5.6急弯弯管的最小壁厚不应小于公称壁厚的87.5%,且不得小于用户要求的最小壁厚。急弯弯管的最小壁厚为任意点壁厚减去该处研磨量和各种表面缺陷深度后实测厚度的最小值。3.5.7若最小壁厚小于公称壁厚的87.5%,应报废或按本标准3.5.8条的要求进行补焊。3.5.8凡允许采用机械加工或研磨的缺陷,当其深度大于公称壁厚的12.5%小于公称壁厚的33.3%且缺陷面积小于急弯弯管外表面积的10%时,在征得用户同意后,允许补焊。补焊前应按JB/T4708进行焊接工艺评定。对需补焊的急弯弯管应彻底清除缺陷,由相应资质的焊工选择与急弯弯管相匹配的焊条和焊接工艺进行补焊。焊补区应该与母体金属均匀地熔合在一起,并应按JB4730的规定进行磁粉(对碳钢和合金钢)或液体渗透(对不锈钢)检验,在焊缝内及母体金属周围15mm范围内不允许有裂纹。补焊只允许一次,并按本标准的规定重新进行热处理和检验。3.5.9对于设计压力大于等于10MPa的急弯弯管不允许补焊。3.5.10在热处理时未有保护气氛措施的不锈钢急弯弯管,热处理后应进行酸洗处理。4检验

4.1外观检查

急弯弯管应逐个进行外观检查,符合本标准3.3条和3.5条要求时,为合格。4.2无损检测

4.2.1不锈钢急弯弯管及设计压力大于或等于10MPa的急弯弯管,应逐个进行无损检测。其他急弯弯管的无损检测按同批生产、同一材料、同一规格进行取样,取样数量应符合表5的规定。表5无损检测取样数量

制造数量,个

31~50

50以上

取样数量,个

合金钢

4.2.2碳钢、合金钢急弯弯管的表面应按JB4730一1994进行磁粉检测,缺陷等级评定I级为合格。如有不合格,应加倍检测,仍然出现不合格时,应100%检测,并按本标准3.5条的规定处理。5

SH/T3065--2005

4.2.3不锈钢急弯弯管表面的缺陷应按JB4730一1994进行渗透检测,缺陷等级评定I级为合格。如达不到要求,应按本标准3.5条规定处理。4.2.4所有急弯弯管内部的缺陷应按JB4730一1994进行超声波检测,缺陷等级评定II级为合格。凡超声波检测发现内部有裂纹的急弯弯管,应报废。4.3硬度检测

4.3.1合金钢、不锈钢急弯弯管,热处理后,应进行硬度检测,取样数量为50%。4.3.2检测部位,应取急弯弯管两个端部外径上对称180°各一点,共4点,用布氏硬度计检测,达到本标准表4中的硬度要求为合格。任意一点的布氏硬度,大于本标准表4的规定时,应100%检测,并重新进行热处理和检测。

4.4水压试验

4.4.1急弯弯管可不进行水压试验。若用户要求进行水压试验时,水压试验方法和压力应按设计文件的规定进行。

4.4.2每个急弯弯管应能经受住为装配急弯弯管的炉管所规定的试验压力,而不出现损坏、泄漏或降低其使用性能。

4.5其他检验

若用户另有要求时,可增加其他检验项目,如晶间腐蚀试验、射线检测、金相分析等。5标志和包装

5.1标志

5.1.1急弯弯管出厂前,应在其明显部位喷涂或打印出清晰标志。标志由外径、壁厚、弯曲半径或中心距和材料牌号4个部分组成。

示例:

外径(mim)

壁厚(mm)

Φ219 ×-10- 438-iCr5Mo

材料牌号免费标准下载网bzxz

弯曲半径或中心距(mm)

5.1.2使用钢印时,钢印不得过深或过尖而造成裂纹或使急弯弯管的壁厚减少到小于允许的最小壁厚,且应打圆角钢印。

5.1.3对于小规格急弯弯管,不能喷涂或打印本标准5.1.1条规定的标志内容时,可采用铭牌或标签方法标识。

5.1.4碳钢和合金钢急弯弯管除锈后,应涂防锈油漆。涂漆应在检验合格并经需方认可后进行,坡口处应涂可焊性油漆。油漆不得对急弯弯管产生危害。不锈钢急弯弯管不涂油漆。5.2包装

5.2.1不同材料牌号的急弯弯管应分别包装。5.2.2急弯弯管宜采用箱类包装。5.2.3装箱时,应逐个轻拿轻放,不得撞击,并应保护机械加工表面不被损害。6

包装箱不得露天存放。

包装箱内,应附产品质量合格证明书和产品装箱单。产品质量合格证明书内容应包括:制造厂名称及制造日期;

产品名称及规格;

材料质量证明书及材料的复验报告;热处理方式及温度;

各项检验结果。

SH/T3065--2005

产品质量合格证明书,应有技术检验部门的公章、检验人员的签章及检验日期。5.2.7

产品装箱单内容包括:

制造厂名称;

产品名称、规格、数量、净重;所附文件名称及份数;

订货单位及合同编号;

出厂日期。

装箱单应有制造单位负责装箱部门的公章、装箱人员的签章及装箱日期。2

SH/T3065—2005

用词说明

对本标准条文中要求执行严格程度用的助动词,说明如下:(-)表示要求很严格、非这样做不可并具有法定责任时,用词为“必须”(must);(二)表示要准确地符合标准而应严格遵守时,用词为:正面词采用“应”(shall);

反面词采用“不应”或“不得”(shall not)。(三)表示在几种可能性中推荐特别合适的一种,不提及也不排除其他可能性,或表示是首选的但未必是所要求的,或表示不赞成但也不禁止某种可能性时,用词为:正面词采用“宜”(should);

反面词采用“不宜”(shouldnot)。(四)表示在标准的界限内所允许的行动步骤时,用词为:正面词采用“可”(may);

反面词采用“不必”(neednot)。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 石油化工行业标准(SH)

- SH/T1743-2004 乙烯-丙烯-二烯烃橡胶(EPDM)评价方法

- SH/T1155-1999 合成橡胶胶乳密度的测定

- SHBZ04-1995 分散控制/集中显示仪表、逻辑控制及计算机系统用流程图符号

- SHS03059-2004 化工设备通用部件检修及质量标准

- SH/T3405-2017 石油化工钢管尺寸系列

- SH/T3150-2007 石油化工搅拌器工程技术规定

- SH/T3096-1999 加工高硫原油重点装置主要设备设计选材导则

- SH/T3033-1991 石油化工企业汽车运输设施设计规范(附条文说明)

- SH/T3005-2016 石油化工自动化仪表选型设计规范

- SH/T3040-2002 石油化工管道伴管和夹套管设计规范

- SH/T3083-1997 石油化工钢储罐地基理技术规范

- SH/T3407-2013 石油化工钢制管法兰用缠绕式垫片

- SH/T0805-2008 润滑油过滤性测定法

- SH3407-1996 管法兰用缠绕式垫片

- SH/T3522-2003 石油化工隔热工程施工工艺标准

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2