- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 机械行业标准(JB) >>

- JB/T 8925-2008 滚动轴承 汽车万向节十字轴总成 技术条件

标准号:

JB/T 8925-2008

标准名称:

滚动轴承 汽车万向节十字轴总成 技术条件

标准类别:

机械行业标准(JB)

标准状态:

现行-

发布日期:

2008-03-12 -

实施日期:

2008-09-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

793.43 KB

替代情况:

替代JB/T 8925-1999

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了汽车传动轴万向节十字轴总成的代号、技术要求、检测及试验方法、检验规则、标志、防锈包装、贮存、运输等。本标准适用于中、轻型载货汽车、客车和轿车传动轴的万向节十字轴总成。重型载货汽车、工程机械及汽车转向节上的万向节十字轴总成可参照使用。 JB/T 8925-2008 滚动轴承 汽车万向节十字轴总成 技术条件 JB/T8925-2008

部分标准内容:

ICS 21.100.20

备号:23285—2008

中华人民共和国机械行业标准

JB/T8925—2008

代替『B/8925—1999

滚动轴承

汽车万向节十字轴总成

技术条件

Rolling bearings Automobile U-joint cross assembly Specifications2008-03-12发布

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前言

1范.

2规范性引用文件。

3术语和定义、符号

3.1术语和定义

3.2符号

4总成代号.

代号方法

代号示例:

4.3标记示例.

5技术要求

5.1总成.

5.2十字轴,

5.3万向节滚针轴承

5.4总成其他零件

6检测及试验方法

6.1总成.

十字轴,

6.3万向节滚针轴承

7检验规则

7.1检验分类,

出厂检验

7.3型式检验...

8标志、防锈、包装、运输和贮存8.1标志.

8.2防锈、包装,

8.3运输和存

附录A(规范性附录)十字轴位置度检测方法检验设备

A.2检验步

图1总成示意图.

图2十字轴形位公差示意图

图3总成结格类型示意图

图A.】十字轴轴颈位置度检验方法示意图次

JB/T 8925--2008

JB/T 89252008

本标准代替JB/T8925—1999《汽车万向节十字轴总成技术条件》。本标推与JB/T8925--1999相比,主要变化如下:修改了标准名称(1999年版和本版的封面及首页);修改了规范性引用文件(1999年版和本版的第2章):修改了磨损寿命的失效温度(1999年版和本版的3.1.6);增加了\额定扭矩”的定义(见3.1.7);增加了符号(见3.2):

提高了磨损寿命(1999年版和本版的5.1.4);修改了总成中滚针轴承的径向游原(1999年版和本版的5.1.6);修改了选用润滑脂的表述,并规定了总成的填脂量(1999年版和本版的5.1.10);一增加了总成适用的工作环境温度(见5.1.11);修改了十字轴心部硬度的要求及测试方法(1999年版和本版的5.2.1.3和6.2.3):增加了十字轴轴颈表面碳化物要求及检查方法(见5.2.1.3和6.2.4);-修改了轴颈两条公共轴线的位置度公差(1999年版和本版的5.2.3.2);修改了轴颈圆柱度公差(1999年版和本版的5.2.3.3);修改了轴颈端面对称度公差(1999年版和本版的5.2.3.5);-修改了表面粗糙度的要求及其检测评定方法(1999年版5.2.4.1和6.2.6:本版的5.2.4.1和6.2.8)修改了残磁值,增加了对残磁值的检查和评定方法(1999年版的5.2.4.2;本版的5.2.4.2和6.2.10);

增加了距轴颈表面0.05mm深度处的显微硬度要求及检查方法(见5.2.4.3和6.2.5)一一总成中静扭转强度、扭转疲劳寿命、磨损寿命的试验方法改为直接引用相关标准(1999年版和本版的 6.1.1);

在关键检查项目中增加了对轴承的检测项目(见表12);修改了出厂检验和型式检验的检查项目(1999年版和本版的7.2和7.3):包装的要求改为直接引用相关标准(1999年版的8.1.2、8.2.2和9.1:本版的8.2);-取消了原标准的附录A,并将-原附录B调整为附录A(1999年版和本版的附录)。本标准的附录A为规范性附录。

本标准由中国机械I.业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:万向钱潮股份有限公司。本标准主要起草人:姚培友、高天安、高天芬、张严。本标推所代替标准的历次版本发布情况:-JB/T8925--1999。

1范围

IB/T 8925-2008

滚动轴承汽车万向节十字轴总成技术条件

本标准规定了汽车传动轴万向节十字轴总成(以下简称总成)的代号、技术要求、检测及试验方法检验规则、标志、防锈包装、运输和贮存。本标准适用于中,轻型载货汽车、客车和轿车传动轴的万向节十字轴总成。重型载货汽车、工程机械及汽车转向节上的方向节十字轴总成也可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引而文件:其最新版本适用于本标准。GB/T230.1一2004、金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺))(ISO6508-1:1999,MOD)GB/T1958—2004产品几何量技术规范(GPS)形状和位臂公差检测规定GB/T 3077—1999

合金结构钢(neDINEN10083-1:1991)滚动轴承公差定义(TSO I132-1:2000,Rolling bearings--Tolerance—Part l:GB/T 4199—2003

Terms and definitions, MOD)

GB/T4340.1—19993

金属维氏砸度试验第1部分:试验方法(cqVISO6507-1:1997)GB/T5671—1995

GB/T 6930--2002

GB/T 8597—2003

GB/T9450—2005

JB/T 1255—2001

JB/T 3232-—2006

JB/T6639—2004

JB/T6641-2007

汽车通用锂基润滑脂(eqvASTMK2220:1993)滚动轴承词汇(ISO5593:1997、IDT)滚动轴承防锈包装

钢件渗碳济火硬化层深度的测定和校核(ISO2639:2002,MOD)高碳铬轴承钢滚动轴承零件热处理技术条件滚动轴承万向节滚针轴承

滚动轴承零件骨架式丁睛橡胶密封圈技术条件

滚动轴承残磁及其评定方法

JB/T7051—2006

滚动轴承零件表面粗糙度测量和评定方法JB/T7940.1—1995直通式压注洲杯JB/T 7940.2—1995

接头式压注油杯

JB/T7940.7—1995油杯技术条件JB/T8921—1999滚动轴承及其商品零件检验规则QCT262—1999汽车渗碳齿轮金柯检验QC/T523—1999汽车传动轴总戒台架试验方法3术语和定义、符号(见图丨和图2)3.1术语和定义

GB/T6930—2002中确立的以及下列术语和定义适用于本标准。3.1.1

万向节universal joint

JB/F8925-200B

在两轴夹角不变或改变时,能够将扭矩和旋转运动从一椒轴传到另一根轴的关节式的机械装置。3.1.2

汽车万向节十字轴总成automobileuniversaljoimntcrossassermbly汽车传动轴用,由滚针轨承和十字轴组成的部件。3.1.3

十字轴

在同一平面内具有四个径向均布轴颈的中间传动元件。3.1.4

静扭转强度安全系数safetycoefficientforstaticstrength静扭转强度试验中总成到屈服点时测得的扭短与额定扭矩的比值。3.1.5

扭转疲劳寿命toraque fatigue ife总成在规定的交变扭矩作用下到某个总成零件损坏时的循环次数。3.1.6

磨损寿命wear life

在室温的条件下,对总成施加额定扭矩连续运转直到总成温度上升到60℃土5℃时的运转时问。3.1.7

额定扭矩rated toryuz

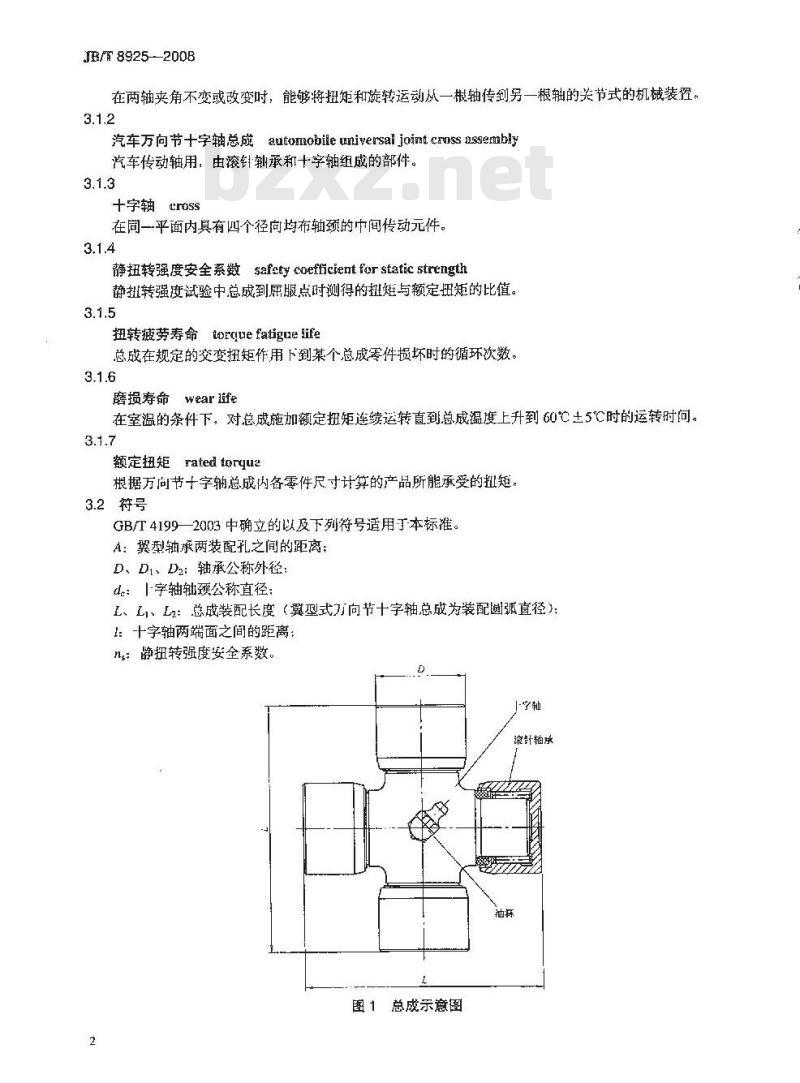

根据万向节十字轴总成内各零件尺寸计算的产品所能承受的批矩,3.2符号

GB/T41992003中确立的以及下列符号适用可本标准。A:翼型轴承两装配孔之间的距离;D、Dt、D2:轴承公称外径:

de:1字轴轴颈公称直径:

L、L、L:总成装配长度(翼型式刀向节十字轴总成为装配圆弧直径):l:十字轴两端面之间的距离:

ns:静扭转强度安全系数。

-学轴

滚轴承

图1总成示意图

4总成代号

4.1代号方法

十字轴形位公差示意图

总成代号由结构类型代号、配合安装特性尺寸代号和后置代号组成。4.1.1结构类型代号

JB/T8925--2008

结构类型代号用大写拉丁字母U加一位或两位汉语拼音字母的缩写表示,见表1。总成结构图见图3。

内卡式万向节十字轴总成

外卡式万向节十字轴总成

翼型式万向节十字轴总成

点焊盖板式万向节十字轴总成

条形背板式方向节十字轴总成

圆形背板式万向节十字轴总成

外圈自定位式万向节卡字轴总成钢板冲压轴承式万向节十字轴总成两点焊盖板两外卡式万向节十字轴总成两翼两外卡式万向节十字轴总成两翼两内卡式万向节十字轴总成两翼两点焊盖板式万向节十字轴总成两内卡两外卡式万向节十字轴总成3

JB/T 8925--2008

a)内卡式

点焊盖板式

g)外圈自定位式

k)两翠两外卡式

b)外卡式

条形背板式

h)钢板冲压轴承式

i)两点焊盖板两外卡式

1两雾两内卡式

图3总成结构类型示意图

c)翼型式

f)燃形背式

)两内卡两外卡式

m)两翼两点焊盖板式

4.1.2配合安装特性尺寸代号

配合安装特性尺寸代号用五位阿拉伯数字表示,前两位数字表示轴承外径D(翼型式万向节十字轴JB/T8925—2008

总成为翼型轴承两装配孔之间的距离A)的毫米数,后三位数字表示总成装配长度L的毫米数,所给数字应按数字修约规则圆整。当总成两对轴颈尺寸和轴承类型不同时,取其中较大的--组尺寸作为配合安装特性尺寸代号,

4.1.3后置代号

后置代号用拉丁字母表示,见表2。后置代号

A、B、C

Y1. Y2、 Y3

4.2代号示例

油杯在万向节十字轴中部

油杯在万向节十字轴侧部

油杯在万向节轴承底部bzxZ.net

万向节十字轴总成两对轴颈尺寸不一致内部结构有差异

外部尺寸、结构有差异

外部尺寸,结构有差异

内部结构有差异

油杯在万向节十字轴中部

总成装配长度为55mm

总成轴承外径为30mm

内卡式万向节十字轴总成

4.3标记示例

万向节+轴总成UN30055PAY1JB/T8925—20085技术要求

5.1总成

5.1.1总成应符合本标准的要求,并按规定程序批准的图样及技术文件制造。5.1.2台架试验静扭转强度安全系数n应大于2.5。5.1.3台架试验扭转疲劳寿命循环次数不应低于2×105。5.1.4台架试验磨损寿命不应低于80h。5.1.5装配长度公差按表3的规定。装配长度

装配长度公差

上偏差

下偏差

单位:mm

总成中滚针轴承的径向游隙按表4的规定。5.1.6

JB/T 8925—2008

十字轴轴颈

总成中滚针轴承的

径向游

总成装配后轴承应转动灵活。

5.1.8用户要求所带的卡簧、压板、螺栓等总成附件应齐全、完好。30

单位:Jm

总成零件工作表面不得有磕碰伤、划痕、黑斑等缺陷,并应清除毛刺、锐边;非加工表面应抛5.1.9

丸处理,显现金属本色。

5.1.10总成装配后应加注符合GB/T5671-1995规定的2号汽车通用锂基润滑脂,也可根据用户要求采用不低于其性能要求的其他润滑脂。对免维护总成的填脂量为有效空间的70%~90%,对非免维护总成的填脂量为有效空间的60%~80%,或根据用户要求确定。5.1.11总成适用的工作环境温度为:-30℃~80℃。5.2十字轴

5.2.1材料及热处理

5.2.1.1十字轴采用符合GB/T3077—1999规定的20CrMnTi、20Cr等合金结构钢制造。5.2.1.2十字轴采用渗碳摔火,轴颈渗碳淬火有效硬化层深度根据十字轴轴颈的尺寸按表5的规定。5.2.1.3轴颈表面硬度应为58HRC~64HRC,同一十字轴轴颈表面的硬度差不应超过2HRC。轴颈表面碳化物应符合QC/T262一1999中1级~4级的规定,轴颈心部硬度按表5的规定。表5

十字轴轴颈

渗碳萍火有效硬化层深度

心部硬度HRC

5.2.2尺寸公差

轴颈直径公差按表6的规定。

十字轴轴颈

d。 mm

轴颈直径公差

上偏差

下偏差

十字轴两端面之间的距离公差按表了的规定。5.2.2.2

十字轴两端面之间的距离

十字轴两端面之间的距离公差

5.2.3形位公差

5.2.3.1形位公差标注示意见图2。6

上偏差

下偏差

单位:mum

1.1 ~ 1.5

25--40

B/T 8925--2008

5.2.3.2两条相互垂直的公共轴线的位置度公差为:[≤100mm时不大于0.15mm,100mm时不大于.20mm。两相对轴颈的同轴度公差按表8的规定。表B

十字轴轴颈

轴颈同轴度公差

5.2.3.3轴颈圆柱度公差按表9的规定。十字轴轴颈

轴颈圆柱度公差

5.2.3.4轴颈端面对两轴颈公共轴线的端面圆跳动公差不大于表10的规定。表10

十字轴轴颈

端面圆跳动公差

5.2.3.5两相对轴颈端面对另两轴颈公共轴线的对称度公差为:1≤80mm时不应大于0.05mm,1>80mm时不应大于0.06mml。

5.2.4表面粗糙度及其他

5.2.4.1轴颈表面的表面粗糙度Ra值不超过0.4um,轴颈端面的表面粗糙度Ra值不超过0.8um,轴颈根部圆弧表面处的表面粗糙度Ra值不超过1.6um,轴颈其他非磨加工处的表面粗糙度Ra值不超过3.2jm。

5.2.4.2十字轴不应有裂纹。如用磁粉检测检查裂纹,检测后应进行退磁,其残磁值不应超过表11的规定。

-字辑轴颈

残磁最大值

5.2.4.3十字轴表面不应有烧伤,在距轴颈表面0.05mm深度处的显微硬度不应低于664HV0.3。5.3万向节滚针轴承

万向节滚针轴承技术要求应符合B/T3232--2006的规定。5.4总成其他零件

5.4.1油杯的规格型式及要求应符合JB/T7940.[—1995、JB/T7940.2-—1995、JB/T7940.7—1995的规定。5.4.2密封圈的材料及要求应符合IB/T6639-2004的规定。6捡测及试验方法

6.1总成

6.1.1台架试验静扭转强度、扭转疲劳寿命、磨损寿命的试验方法按QC/T523一1999的规定。装配长度在压紧状况下(十字轴端面与轴承底部充分接触)进行检测。6.1.2

JB/T 8925—-2008

6.1.3总成中滚针轴承的径向游通过测量滚针轴承内滚组单一内径和十字轴轴颈直径尺寸后相减而得6.1.4总成装配后轴承转动灵活性用手感检查。6.1.5总成附件的齐全完好性采用目测检查。6.1.6总成外观质量采用自测检查。6.2十字轴

6.2.1十字轴材质的检验按GB/T3077—1999的规定。6.2.2轴颈渗碳率火有效硬化层深度的测定和校核按GB/T9450--2005规定。6.2.3轴颈表面及心部硬度的检查按GB/T230.1-2004的规定。6.2.4轴颈表面碳化物的检查按QC/T262—1999的规定。6.2.5轴颈表面显微硬度的检查按GB/T4340.1--1999的规定。6.2.6尺寸公差采用符合精度要求的通用量具或专用检具检测。6.2.7形位公差按GB/T1958—2004规定的相应方法检测,轴颈两条公共轴线的位置度误差的检测可按本标准附录A的方法检测。

6.2.8表面粗糙度的测量和评定按JB/T7051—2006的规定。6.2.9十字轴采用磁粉检测检查裂纹,其检查方法按JB/T1255—2001中附录B的规定。6.2.10十字轴残磁的检测和评定按JB/T6641—2007的规定。6.3方向节滚针轴承

万向节滚针轴承的检验方法按JB/T3232--2006的规定。7检验规则

十字轴、轴承等零件需经有关规定检验合格后方能交付装配总成。7.1捡验分类

总成的检验方法分出厂检验和型式检验。7.2出厂检验

7.2.1总成出厂检验按JB/89211999的规定进行拙样检验,使用一般检查水平I级。主要检查项口的接收质量限AQL值为1.5:次要检查项目的AQL值为4.0。主要检查项目和次要检查项自按表12的规定。表12总成检查项目

关链检查项目

静扭转强度安全系数

扭转疲劳寿命

磨损寿命(额定扭矩大于

5000N·m的除外)

十字轴轴颈渗磁辫火有效

化层深度

十字轴轴颈表面硬度

十字轴轴颈心部硬度

轴承外圈滚逆表面硬度

轴承外圈表面渗碳淬火有效硬

化层深度(轴承钢制外圈除外)烧伤

型武试验,

抽样数垫

主要检查项月

总成装配长度公差

轴承外径公差

总成中滚针轴承的径

向游隙

次要检查项目

滚针轴承转动灵活性

总成附件齐全完好性

总成外观质证

滚针轴承的滚针组圆周

总间踪

滚针轴承的滚针组最小

单一内径编偏差

十字轴轴颈直径公差

十字轴两端面之问的距

离公差

十字轴形位公差

十字轴零件表面粗度

7.2.2十字轴进行100%磁粉检测,不允许有裂纹。7.2.3质量合格的产品出厂时应附有质量合格证,合格证上应注明:a)制造厂名、产品名称及型号:b)产品的标准编号;

c)检验人员签章及生产日期。

7.3型式检验

7.3.1有下列情况之一时,应进行型式检验:a)试制的新产品;

b)设计、小艺或材料有较大改进可能影响产品性能时:c)连续生产的产品历经两周年时;d)产品长期停产半年以上,恢复生产时;JB/T 8925--2008

e)用户提出要求时。

7.3.2型式检验项为表12中的关键检查项目。检验用的样品应在出厂检验合格的产品中抽取,抽样数量按表12的规定,接收数为0,拒收数为1。7.3.3型式检验不合格,应停止出厂检验及产品出厂,待采取改进措施后,可再次提交型式检验,型式检验合格才可峻复出厂检验及产品出厂。8标志、防锈、包装、运输和贮存8.1标志

8.1.1标志的内容

总成上标志制造厂代号或商标。8.1.2标志的位置

一般标志在十字轴非加工表面。8.1.3标志规范

8.1.3.1标志字体应规范一致,字高应在产品图样中规定8.1.3.2·标志字迹应端正,清晰,线条应粗细均匀。8.2防锈、包装

经检验合格的总成应按GB/T8597--2003的规定进行防锈和包装,包装上的标志应完整清晰,用户有特定要求时按用户要求。

8.3运输和贮存

商品总成在正常储运条件下,应保证一·年内不生锈,防锈期自出厂之日起计算。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备号:23285—2008

中华人民共和国机械行业标准

JB/T8925—2008

代替『B/8925—1999

滚动轴承

汽车万向节十字轴总成

技术条件

Rolling bearings Automobile U-joint cross assembly Specifications2008-03-12发布

2008-09-01实施

中华人民共和国国家发展和改革委员会发布前言

1范.

2规范性引用文件。

3术语和定义、符号

3.1术语和定义

3.2符号

4总成代号.

代号方法

代号示例:

4.3标记示例.

5技术要求

5.1总成.

5.2十字轴,

5.3万向节滚针轴承

5.4总成其他零件

6检测及试验方法

6.1总成.

十字轴,

6.3万向节滚针轴承

7检验规则

7.1检验分类,

出厂检验

7.3型式检验...

8标志、防锈、包装、运输和贮存8.1标志.

8.2防锈、包装,

8.3运输和存

附录A(规范性附录)十字轴位置度检测方法检验设备

A.2检验步

图1总成示意图.

图2十字轴形位公差示意图

图3总成结格类型示意图

图A.】十字轴轴颈位置度检验方法示意图次

JB/T 8925--2008

JB/T 89252008

本标准代替JB/T8925—1999《汽车万向节十字轴总成技术条件》。本标推与JB/T8925--1999相比,主要变化如下:修改了标准名称(1999年版和本版的封面及首页);修改了规范性引用文件(1999年版和本版的第2章):修改了磨损寿命的失效温度(1999年版和本版的3.1.6);增加了\额定扭矩”的定义(见3.1.7);增加了符号(见3.2):

提高了磨损寿命(1999年版和本版的5.1.4);修改了总成中滚针轴承的径向游原(1999年版和本版的5.1.6);修改了选用润滑脂的表述,并规定了总成的填脂量(1999年版和本版的5.1.10);一增加了总成适用的工作环境温度(见5.1.11);修改了十字轴心部硬度的要求及测试方法(1999年版和本版的5.2.1.3和6.2.3):增加了十字轴轴颈表面碳化物要求及检查方法(见5.2.1.3和6.2.4);-修改了轴颈两条公共轴线的位置度公差(1999年版和本版的5.2.3.2);修改了轴颈圆柱度公差(1999年版和本版的5.2.3.3);修改了轴颈端面对称度公差(1999年版和本版的5.2.3.5);-修改了表面粗糙度的要求及其检测评定方法(1999年版5.2.4.1和6.2.6:本版的5.2.4.1和6.2.8)修改了残磁值,增加了对残磁值的检查和评定方法(1999年版的5.2.4.2;本版的5.2.4.2和6.2.10);

增加了距轴颈表面0.05mm深度处的显微硬度要求及检查方法(见5.2.4.3和6.2.5)一一总成中静扭转强度、扭转疲劳寿命、磨损寿命的试验方法改为直接引用相关标准(1999年版和本版的 6.1.1);

在关键检查项目中增加了对轴承的检测项目(见表12);修改了出厂检验和型式检验的检查项目(1999年版和本版的7.2和7.3):包装的要求改为直接引用相关标准(1999年版的8.1.2、8.2.2和9.1:本版的8.2);-取消了原标准的附录A,并将-原附录B调整为附录A(1999年版和本版的附录)。本标准的附录A为规范性附录。

本标准由中国机械I.业联合会提出。本标准由全国滚动轴承标准化技术委员会(SAC/TC98)归口。本标准起草单位:万向钱潮股份有限公司。本标准主要起草人:姚培友、高天安、高天芬、张严。本标推所代替标准的历次版本发布情况:-JB/T8925--1999。

1范围

IB/T 8925-2008

滚动轴承汽车万向节十字轴总成技术条件

本标准规定了汽车传动轴万向节十字轴总成(以下简称总成)的代号、技术要求、检测及试验方法检验规则、标志、防锈包装、运输和贮存。本标准适用于中,轻型载货汽车、客车和轿车传动轴的万向节十字轴总成。重型载货汽车、工程机械及汽车转向节上的方向节十字轴总成也可参照使用。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引而文件:其最新版本适用于本标准。GB/T230.1一2004、金属洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺))(ISO6508-1:1999,MOD)GB/T1958—2004产品几何量技术规范(GPS)形状和位臂公差检测规定GB/T 3077—1999

合金结构钢(neDINEN10083-1:1991)滚动轴承公差定义(TSO I132-1:2000,Rolling bearings--Tolerance—Part l:GB/T 4199—2003

Terms and definitions, MOD)

GB/T4340.1—19993

金属维氏砸度试验第1部分:试验方法(cqVISO6507-1:1997)GB/T5671—1995

GB/T 6930--2002

GB/T 8597—2003

GB/T9450—2005

JB/T 1255—2001

JB/T 3232-—2006

JB/T6639—2004

JB/T6641-2007

汽车通用锂基润滑脂(eqvASTMK2220:1993)滚动轴承词汇(ISO5593:1997、IDT)滚动轴承防锈包装

钢件渗碳济火硬化层深度的测定和校核(ISO2639:2002,MOD)高碳铬轴承钢滚动轴承零件热处理技术条件滚动轴承万向节滚针轴承

滚动轴承零件骨架式丁睛橡胶密封圈技术条件

滚动轴承残磁及其评定方法

JB/T7051—2006

滚动轴承零件表面粗糙度测量和评定方法JB/T7940.1—1995直通式压注洲杯JB/T 7940.2—1995

接头式压注油杯

JB/T7940.7—1995油杯技术条件JB/T8921—1999滚动轴承及其商品零件检验规则QCT262—1999汽车渗碳齿轮金柯检验QC/T523—1999汽车传动轴总戒台架试验方法3术语和定义、符号(见图丨和图2)3.1术语和定义

GB/T6930—2002中确立的以及下列术语和定义适用于本标准。3.1.1

万向节universal joint

JB/F8925-200B

在两轴夹角不变或改变时,能够将扭矩和旋转运动从一椒轴传到另一根轴的关节式的机械装置。3.1.2

汽车万向节十字轴总成automobileuniversaljoimntcrossassermbly汽车传动轴用,由滚针轨承和十字轴组成的部件。3.1.3

十字轴

在同一平面内具有四个径向均布轴颈的中间传动元件。3.1.4

静扭转强度安全系数safetycoefficientforstaticstrength静扭转强度试验中总成到屈服点时测得的扭短与额定扭矩的比值。3.1.5

扭转疲劳寿命toraque fatigue ife总成在规定的交变扭矩作用下到某个总成零件损坏时的循环次数。3.1.6

磨损寿命wear life

在室温的条件下,对总成施加额定扭矩连续运转直到总成温度上升到60℃土5℃时的运转时问。3.1.7

额定扭矩rated toryuz

根据万向节十字轴总成内各零件尺寸计算的产品所能承受的批矩,3.2符号

GB/T41992003中确立的以及下列符号适用可本标准。A:翼型轴承两装配孔之间的距离;D、Dt、D2:轴承公称外径:

de:1字轴轴颈公称直径:

L、L、L:总成装配长度(翼型式刀向节十字轴总成为装配圆弧直径):l:十字轴两端面之间的距离:

ns:静扭转强度安全系数。

-学轴

滚轴承

图1总成示意图

4总成代号

4.1代号方法

十字轴形位公差示意图

总成代号由结构类型代号、配合安装特性尺寸代号和后置代号组成。4.1.1结构类型代号

JB/T8925--2008

结构类型代号用大写拉丁字母U加一位或两位汉语拼音字母的缩写表示,见表1。总成结构图见图3。

内卡式万向节十字轴总成

外卡式万向节十字轴总成

翼型式万向节十字轴总成

点焊盖板式万向节十字轴总成

条形背板式方向节十字轴总成

圆形背板式万向节十字轴总成

外圈自定位式万向节卡字轴总成钢板冲压轴承式万向节十字轴总成两点焊盖板两外卡式万向节十字轴总成两翼两外卡式万向节十字轴总成两翼两内卡式万向节十字轴总成两翼两点焊盖板式万向节十字轴总成两内卡两外卡式万向节十字轴总成3

JB/T 8925--2008

a)内卡式

点焊盖板式

g)外圈自定位式

k)两翠两外卡式

b)外卡式

条形背板式

h)钢板冲压轴承式

i)两点焊盖板两外卡式

1两雾两内卡式

图3总成结构类型示意图

c)翼型式

f)燃形背式

)两内卡两外卡式

m)两翼两点焊盖板式

4.1.2配合安装特性尺寸代号

配合安装特性尺寸代号用五位阿拉伯数字表示,前两位数字表示轴承外径D(翼型式万向节十字轴JB/T8925—2008

总成为翼型轴承两装配孔之间的距离A)的毫米数,后三位数字表示总成装配长度L的毫米数,所给数字应按数字修约规则圆整。当总成两对轴颈尺寸和轴承类型不同时,取其中较大的--组尺寸作为配合安装特性尺寸代号,

4.1.3后置代号

后置代号用拉丁字母表示,见表2。后置代号

A、B、C

Y1. Y2、 Y3

4.2代号示例

油杯在万向节十字轴中部

油杯在万向节十字轴侧部

油杯在万向节轴承底部bzxZ.net

万向节十字轴总成两对轴颈尺寸不一致内部结构有差异

外部尺寸、结构有差异

外部尺寸,结构有差异

内部结构有差异

油杯在万向节十字轴中部

总成装配长度为55mm

总成轴承外径为30mm

内卡式万向节十字轴总成

4.3标记示例

万向节+轴总成UN30055PAY1JB/T8925—20085技术要求

5.1总成

5.1.1总成应符合本标准的要求,并按规定程序批准的图样及技术文件制造。5.1.2台架试验静扭转强度安全系数n应大于2.5。5.1.3台架试验扭转疲劳寿命循环次数不应低于2×105。5.1.4台架试验磨损寿命不应低于80h。5.1.5装配长度公差按表3的规定。装配长度

装配长度公差

上偏差

下偏差

单位:mm

总成中滚针轴承的径向游隙按表4的规定。5.1.6

JB/T 8925—2008

十字轴轴颈

总成中滚针轴承的

径向游

总成装配后轴承应转动灵活。

5.1.8用户要求所带的卡簧、压板、螺栓等总成附件应齐全、完好。30

单位:Jm

总成零件工作表面不得有磕碰伤、划痕、黑斑等缺陷,并应清除毛刺、锐边;非加工表面应抛5.1.9

丸处理,显现金属本色。

5.1.10总成装配后应加注符合GB/T5671-1995规定的2号汽车通用锂基润滑脂,也可根据用户要求采用不低于其性能要求的其他润滑脂。对免维护总成的填脂量为有效空间的70%~90%,对非免维护总成的填脂量为有效空间的60%~80%,或根据用户要求确定。5.1.11总成适用的工作环境温度为:-30℃~80℃。5.2十字轴

5.2.1材料及热处理

5.2.1.1十字轴采用符合GB/T3077—1999规定的20CrMnTi、20Cr等合金结构钢制造。5.2.1.2十字轴采用渗碳摔火,轴颈渗碳淬火有效硬化层深度根据十字轴轴颈的尺寸按表5的规定。5.2.1.3轴颈表面硬度应为58HRC~64HRC,同一十字轴轴颈表面的硬度差不应超过2HRC。轴颈表面碳化物应符合QC/T262一1999中1级~4级的规定,轴颈心部硬度按表5的规定。表5

十字轴轴颈

渗碳萍火有效硬化层深度

心部硬度HRC

5.2.2尺寸公差

轴颈直径公差按表6的规定。

十字轴轴颈

d。 mm

轴颈直径公差

上偏差

下偏差

十字轴两端面之间的距离公差按表了的规定。5.2.2.2

十字轴两端面之间的距离

十字轴两端面之间的距离公差

5.2.3形位公差

5.2.3.1形位公差标注示意见图2。6

上偏差

下偏差

单位:mum

1.1 ~ 1.5

25--40

B/T 8925--2008

5.2.3.2两条相互垂直的公共轴线的位置度公差为:[≤100mm时不大于0.15mm,100mm时不大于.20mm。两相对轴颈的同轴度公差按表8的规定。表B

十字轴轴颈

轴颈同轴度公差

5.2.3.3轴颈圆柱度公差按表9的规定。十字轴轴颈

轴颈圆柱度公差

5.2.3.4轴颈端面对两轴颈公共轴线的端面圆跳动公差不大于表10的规定。表10

十字轴轴颈

端面圆跳动公差

5.2.3.5两相对轴颈端面对另两轴颈公共轴线的对称度公差为:1≤80mm时不应大于0.05mm,1>80mm时不应大于0.06mml。

5.2.4表面粗糙度及其他

5.2.4.1轴颈表面的表面粗糙度Ra值不超过0.4um,轴颈端面的表面粗糙度Ra值不超过0.8um,轴颈根部圆弧表面处的表面粗糙度Ra值不超过1.6um,轴颈其他非磨加工处的表面粗糙度Ra值不超过3.2jm。

5.2.4.2十字轴不应有裂纹。如用磁粉检测检查裂纹,检测后应进行退磁,其残磁值不应超过表11的规定。

-字辑轴颈

残磁最大值

5.2.4.3十字轴表面不应有烧伤,在距轴颈表面0.05mm深度处的显微硬度不应低于664HV0.3。5.3万向节滚针轴承

万向节滚针轴承技术要求应符合B/T3232--2006的规定。5.4总成其他零件

5.4.1油杯的规格型式及要求应符合JB/T7940.[—1995、JB/T7940.2-—1995、JB/T7940.7—1995的规定。5.4.2密封圈的材料及要求应符合IB/T6639-2004的规定。6捡测及试验方法

6.1总成

6.1.1台架试验静扭转强度、扭转疲劳寿命、磨损寿命的试验方法按QC/T523一1999的规定。装配长度在压紧状况下(十字轴端面与轴承底部充分接触)进行检测。6.1.2

JB/T 8925—-2008

6.1.3总成中滚针轴承的径向游通过测量滚针轴承内滚组单一内径和十字轴轴颈直径尺寸后相减而得6.1.4总成装配后轴承转动灵活性用手感检查。6.1.5总成附件的齐全完好性采用目测检查。6.1.6总成外观质量采用自测检查。6.2十字轴

6.2.1十字轴材质的检验按GB/T3077—1999的规定。6.2.2轴颈渗碳率火有效硬化层深度的测定和校核按GB/T9450--2005规定。6.2.3轴颈表面及心部硬度的检查按GB/T230.1-2004的规定。6.2.4轴颈表面碳化物的检查按QC/T262—1999的规定。6.2.5轴颈表面显微硬度的检查按GB/T4340.1--1999的规定。6.2.6尺寸公差采用符合精度要求的通用量具或专用检具检测。6.2.7形位公差按GB/T1958—2004规定的相应方法检测,轴颈两条公共轴线的位置度误差的检测可按本标准附录A的方法检测。

6.2.8表面粗糙度的测量和评定按JB/T7051—2006的规定。6.2.9十字轴采用磁粉检测检查裂纹,其检查方法按JB/T1255—2001中附录B的规定。6.2.10十字轴残磁的检测和评定按JB/T6641—2007的规定。6.3方向节滚针轴承

万向节滚针轴承的检验方法按JB/T3232--2006的规定。7检验规则

十字轴、轴承等零件需经有关规定检验合格后方能交付装配总成。7.1捡验分类

总成的检验方法分出厂检验和型式检验。7.2出厂检验

7.2.1总成出厂检验按JB/89211999的规定进行拙样检验,使用一般检查水平I级。主要检查项口的接收质量限AQL值为1.5:次要检查项目的AQL值为4.0。主要检查项目和次要检查项自按表12的规定。表12总成检查项目

关链检查项目

静扭转强度安全系数

扭转疲劳寿命

磨损寿命(额定扭矩大于

5000N·m的除外)

十字轴轴颈渗磁辫火有效

化层深度

十字轴轴颈表面硬度

十字轴轴颈心部硬度

轴承外圈滚逆表面硬度

轴承外圈表面渗碳淬火有效硬

化层深度(轴承钢制外圈除外)烧伤

型武试验,

抽样数垫

主要检查项月

总成装配长度公差

轴承外径公差

总成中滚针轴承的径

向游隙

次要检查项目

滚针轴承转动灵活性

总成附件齐全完好性

总成外观质证

滚针轴承的滚针组圆周

总间踪

滚针轴承的滚针组最小

单一内径编偏差

十字轴轴颈直径公差

十字轴两端面之问的距

离公差

十字轴形位公差

十字轴零件表面粗度

7.2.2十字轴进行100%磁粉检测,不允许有裂纹。7.2.3质量合格的产品出厂时应附有质量合格证,合格证上应注明:a)制造厂名、产品名称及型号:b)产品的标准编号;

c)检验人员签章及生产日期。

7.3型式检验

7.3.1有下列情况之一时,应进行型式检验:a)试制的新产品;

b)设计、小艺或材料有较大改进可能影响产品性能时:c)连续生产的产品历经两周年时;d)产品长期停产半年以上,恢复生产时;JB/T 8925--2008

e)用户提出要求时。

7.3.2型式检验项为表12中的关键检查项目。检验用的样品应在出厂检验合格的产品中抽取,抽样数量按表12的规定,接收数为0,拒收数为1。7.3.3型式检验不合格,应停止出厂检验及产品出厂,待采取改进措施后,可再次提交型式检验,型式检验合格才可峻复出厂检验及产品出厂。8标志、防锈、包装、运输和贮存8.1标志

8.1.1标志的内容

总成上标志制造厂代号或商标。8.1.2标志的位置

一般标志在十字轴非加工表面。8.1.3标志规范

8.1.3.1标志字体应规范一致,字高应在产品图样中规定8.1.3.2·标志字迹应端正,清晰,线条应粗细均匀。8.2防锈、包装

经检验合格的总成应按GB/T8597--2003的规定进行防锈和包装,包装上的标志应完整清晰,用户有特定要求时按用户要求。

8.3运输和贮存

商品总成在正常储运条件下,应保证一·年内不生锈,防锈期自出厂之日起计算。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 机械行业标准(JB)

- JB/T9396-1999 环块磨损试验机 技术条件

- JB/T7732.1-1995 地膜覆盖机 技术条件

- JB/T5389.1-1995 滚动轴承 轧机用四列圆柱滚子轴承

- JB/T7422.2-1999 立式内圆珩磨机 精度检验

- JB/T7665-1995 通用机械噪声声功率级现场测定 声强法

- JB/T9272-1999 氨压力表

- JB/T7273.8-1994 背面波纹手轮

- JB/T5810-1991 电机磁极线圈及磁场绕组匝间绝缘试验规范

- JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件 技术条件

- JB/T6664.2-1993 自吸泵 技术条件

- JB/T8022.1-1999 机床夹具零件及部件 内涨器

- JB/T9014.7-1999 连续输送设备 散粒物料 堆积角的测定

- JB/T9541-1999 家用换气扇用电动机 通用技术条件

- JB/T9902.1-1999 连杆瓦镗床 精度检验

- JB/T9991-1999 电镀金刚石铰刀

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2