- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 冶金行业标准(YB) >>

- YB/T 3220.5-1987 宝钢二高炉设备制造通用技术条件 机械装配篇

标准号:

YB/T 3220.5-1987

标准名称:

宝钢二高炉设备制造通用技术条件 机械装配篇

标准类别:

冶金行业标准(YB)

标准状态:

现行-

实施日期:

1987-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

202.26 KB

部分标准内容:

-般技术要求

滚动轴承的装配

滑动轴垂的装配

4链轮和链条的装配

5过盈配合的装配

渐开线齿轮及蜗轮制的装配

键的装配

8试验的·般要求

·(5)

中华人民共和国治金工业部部标准宝钢二高炉设备制造通用技术条件装配

YB 3220.5—87

本标准规定对机器或部件装配的般要求。如有特殊婴求。成作图样或专用技术文件中注明。1一般技术要求

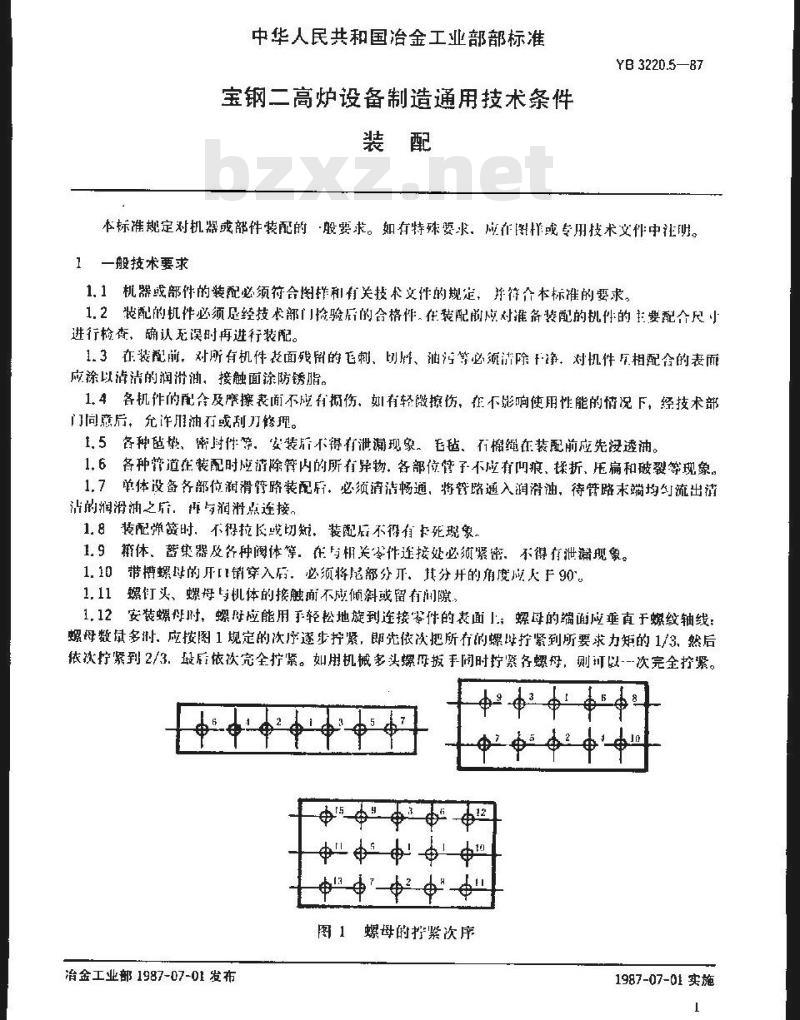

1.1机器或部件的装配必须符合均样和有关技术文件的规定,并符个本标催的要求。1.2装配的机件必须足经技代部门检验后的合格件。在装配前感对准备装配的机件的主要配尺小进行检查,确认无误时再进行装配。1.3在装配前,对所有机件衣面残留的毛刺、切降、油污等必须滑除净,对机件相配含的表而应涂以清洁的润滑油,接触面涂防锈脂。1.4各机作的配合及摩擦表面不应有损伤,如有轻做擦伤,在不形响使用性能的情况下,经技术部门同廉后,允许用油石或刮刀修理。1.5各种毡垫、密射件等,安装后不得有泄漏现象。毛毡、棉绳在装配前应先没透油。1.6备种管道在装配时吃清除管内的所有异物。各部位管子不应有叫痕、操揉折、压扁和破裂等现象。1.7单体设备各部位润滑管路装配府,必须清洁畅通,将管路通入润滑油,待管路末端均幻流出清沾的润滑油之盾,再与润滑点连接。1.8装配弹黄时,不得拉长或切知。装配后不得有长死班象。1.9箱体、蓄集器及各种阀体等,在与相关举件连接处必须紧密。不得有泄满现象。1.10带樽螺母的[1销穿入后,必须将尼部分开,其分开的角度应大于90。1.11螺衍头、螺母与机体的接触不成倾斜或留有间隙1.12安装螺册时,螺母应能用手轻松地旋到连接零件的表面,螺母的端面应垂直于螺纹轴线:螺母数试多制.应按图1规定的次序遂步拧紧,即先依次把所行的螺比拧紧到所要求力矩的1/3、然后依次柠紧到2/3,最后依次完全扩紧。如用机械多头爆母扳手问时柠紧各螺母,则可以---次完全扩紧。1624ia

4d3 d4a

图1螺母的打紧次序

治金工业部1987-07-01发布

1987-07-01 实施

YB 3220.5-87

1.13光制螺栓孔(铰孔)和螺纹孔的中心线对机件的接触面的垂配度偏差不大了0.5:100。1.14螺栓装配后。其未端应伸鼎螺母端面2~51(t为螺距).1.15圆柱销或圆键销装配后,应使其与机件上的孔均匀接触,销的两端伸出的长度成恭本相等。用于盲孔时,允许开排气摊、孔。1.16各机件上的紧闹均应紧固、不得有松动现象。1.17所有回转零件。当Q·nmx>25吋。均诺进行静平衡试验,静平衡试验的具体要求应在图样中规定。当nmx≤20r/min时,可不做静平衡试验。Q为回转零的更或。单位为((吨);nm在x为回转零件的最大转速,单位为r/min(转/分)。1.18装配前应编制出合理的装配T艺规程,基本内穿包括:a.确定机器产品和部件的装配顺序和方法,确定试车方案,b,确定各单元的装配T.序内容和装配规范;C.选择所露的工具、夹具和设备:d.确定产品各组成部分装配和总装配的各道工序的技术条件:e.选择装配质量技术检验的方法和用具:f.包装前需要解体时必须打十不易消失的标记,选择运输工具。2滚动轴承的装配

2、1装配前必须清除轴和轴承座配合面上的问痕、毛刺、锈蚀、斑点等缺陷。2.2修理与轴承配合的表面时,必须达到原加工精度的要求,并保证其形状误差在允许的范围内。2.3轴承在进入装配时方可打开包装纸,装配前应把轴承,轴和轴承座清洗干净,测量轴承内径,外径尺寸,并在其装配面上涂一层消洁的油,然后进行装配。装配时应将座圈的打印端面朝外,以便识别轴承型号。装配后应在轴承和轴承壳体空间注入,1/3~1/2的润滑脂,高速时仅允许充填到1/3.2.4装配在轴上或轴承座上的轴承,在不能次刻装好轴承盖时,应用下净的油纸遮盖好。2.5带过盈的轴承装配时,最好用无冲击负荷的机械装置进行压装。如需用锤打击时,严禁直接用锤打击轴承圈、应垫以铜棒或软铁管,打击力必须均勾分布在被装配的带过盈的座圈上,不得通过滚珠或滚柱传递打击力

2.6把轴承内圈压装在轴所需的压力可根据下式求得,P=Hur

式中:P一-所需的压力,N

H——有效公(90%测斑公盈),mm4s——包容表面的摩擦系数,在有润滑油时u=0.1~0.15:E一轴承材料的弹性模,E=2.12×1(,MPaB一轴承内圈宽度.mm:

N经验系数(轻型轴承为2.78,中型轴承为2.27,重型轴承为1.96),正装轴承时,低应均勾上升,不得有停顿现象,2.7轴承端面应紧贴轴肩,

2.8用油加热轴承时,油的温度不得超过150°C。如轴承的钢珠保托架是塑料制的,只能用水加热,加热时轴承不能与锅底接触,以免轴承过热。水加热的轴承装配冷却后应进行清洗。29轴承端面,垫圈及压盖之间的接触面必须平行当拧得螺钉后,压盖应均匀地贴在热圈上,不许有部分间隙。图样规定有问晰时:周闹间隙必须均匀。凡品调整的轴承,在装配时必须按照图样要求进行调整。

2.10轴承装配后,讯于转动轴或轴承座时、应能均匀、轻快灵活地转。2

YB3220.5—87

211轴承在正常上作情况下,其温升(1作温度与环境温度的希值)不得大于40C,报品温度不得超过80C

2.12无论采判何钟方法拆卸轴承,作用均成由小到人均引地作:带过的座圈1,严禁用于锤亢接打击轴承的座阁。

3滑动轴承的装配

3.1固定轴瓦或衬套用的固定销或厕,其端头应入轴瓦或剂堡端而内3.2过渡配合的剂套应用机械压入。如用捶打入,间势清清的软金属势块,并要求打击力均勾分布在函调

33带过盗配全的衬套压入轴承库时其用缩证工艺部门确定,装配时成检查继孔,并可用饺,刮戒研等打法修正。

3.4油的锐边靠倒钝阅滑、在征何情况下势片不得与轴接触3.5轴与轴颈的接触点应在90~120范周内,共接触点在25×25mm范再内不得少」4个点轴预与轴克《衬查》的间隙应符合图样的规定,3.6轴死背面成紧贴在轴承体上,涂色检查成均匀接触3.7轴承合金的轴承村套的刮削录不得大于轴承合金壁厚的1/153.8装配后:轴必须能在轴承中运转自如,共径向专轴间的活动间腺必须保证在图样规定的公差范假内

39轴承在正常工作情况下,其温升(T作温度环境温度的差值1不得人于35C.轴承本身最高温度不得超过7C

4链轮和链条的装配

4.1安装链条前。必须把链条和链轮清洗F净,如链条包装良好、润滑脂义没有硬化,可以不洗印装

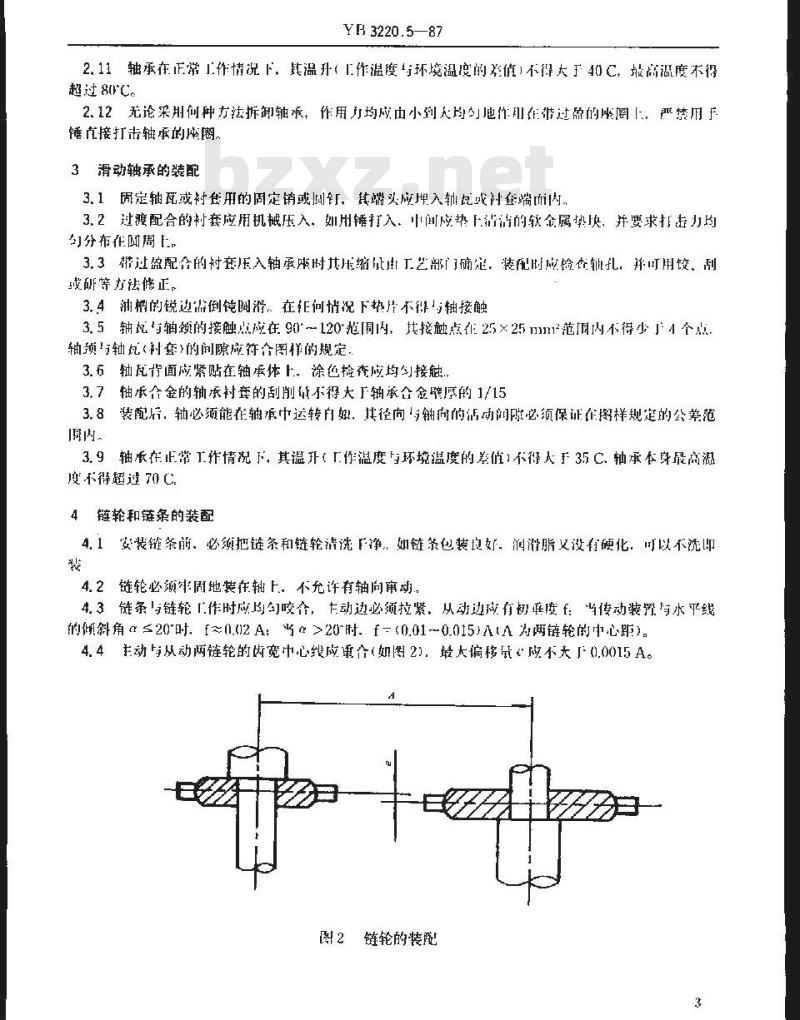

4.2链轮必须非固地装在轴上、不充许有轴向审动。4.3链条与链轮作时应均匀咬合,卡动边必须拉紧,从动边应有切准度f:当传动装用与水平线的倾斜角a≤20时,f~002A:当m>20时,f-(0.01~0.015)A1A为两链轮的中心距)。4.4主动从动两链轮的齿宽中心线应重个(如图2):最大偏移量‘应不大厂0.0015A。图2链轮的装配

YB3220.5-87

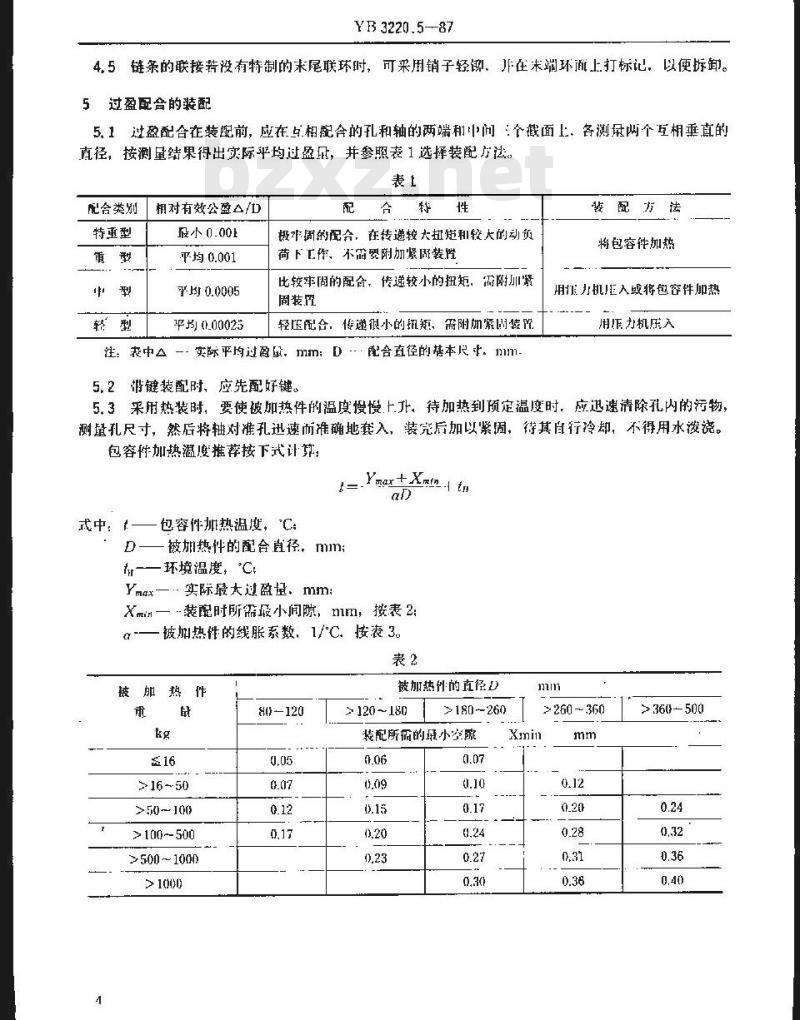

4,5链条的联接若没有特制的未尾联环附,可采用销子轻铆,在未端环面上打标记,以使卸。5过盈配合的装配

5.1,过盈配合在装配前,应在点相配合的孔和轴的两端和中间:个截面上,各测量两个互相垂直的直径,按测量结果得出实际平均过盈,并参照表1选择装配方法。表1

配合类别

特重型

相对有效公盈△/D

股小0.00

平均 0.001

平(.00025

配合特

极非固的配合,在传递较大扭矩和较大的动负荷下[作、不需要附加紧断装性

比较牢周的配合,传递较小的扭矩,需附加紧周装

轻压配合,传递很小的扭短、需附加紧围装置注:表中△--实际平均过盈量。mm:D·配合直径的基本尺t.mm-5,2带键装配时、应先配好键。

斐配方法

特包容件加热

用力机用入或将包容件加热

用压力机压入

5.3采用热装时,要使被加热件的温度慢慢.t升。待加热到预定温度时,应迅速清除孔内的污物,测量孔尺寸,然后将轴对推孔迅速而准确地套入,装完后加以紧固,待其自行冷却,不得用水泼浇。包容件加热温度推荐按下式计节:t- Ymar+Xotn i tn

式中:t一包容件加热温度,C:D一被加热件的配合直径,mm;

t——环境温度,C

Ymax一实际最大过盈量,mm:

Xmin一-装配时所需最小间隙,mim,按表2:被加热性的线胀系数,1/C。接表3。表2

被加热件

>16~50

>50100

>100~500

>500~1000

被加热件的直径D

>120~180

>180-260

装配所循的最小空既

>260~360

>360-500

铝青铜

20~100

J.6 -- 12.2

20-200

11.3~13.0

YB3220.5—87

20~300

11.5- 12.7

12.9--13.9

201--60

12.9 - 13.2

13.5 - [4.,3

2--7009

14.7--15.

5.4采用长装时,选择适鼠的乐装油。低力成均匀逐渐上升、不应有停顿或胜力下降的现象:拍孔的装必须先做出透孔或透槽,

5.5零件的正入过程必须做好详细记录,内容包括:配个零作的代多、名称、安际过盈及正入力的大小等

渐开线齿轮蜗轮副的装配

切削加已的齿轮和蜗轮副啮合的接触斑点应符合表4的规定表4

圆柱齿轮

沿齿高

沿芮长bZxz.net

接触斑点(不小于)

阔锥齿轮

沿肉离

沿齿长

切削加【的阅耗齿轮传动的小的侧隙应符会表5的规定,表5

沿齿高

6.极制加1的内轮,其端面齿形周边的锐边,图样上未注明保留时,应沿齿形周边倒角,对于齿部满体黄者,应在泽火前測角。6.4齿轮装配后运转必须平稳、确轴向移动的齿轮,必须能在轴1灵活地移动。5

7键的装配

YB 3220.5-87

7.1所有键的配合面都应很好地与键均勾接触。平键嵌入后两端不得翘起:钩头键打紧后,键的钩头内面与轮毅端面之间应留有约等于键的高度的间距。7.2花键的配合表面不应有刻痕及擦伤等缺陷,如有轻微的缺陷。应用细锉,细砂布或油石修平。7.3具有动配合的花键或评导键的零件装配后,必须能移动白如。不得松紧不均的现象。8试验的一般要求

8.1产品试验一般包括空运转试验、静负荷试验和动负荷试验。产品试验前,机器内部及其附近应无阻碍物,各润滑部分注有足够的润滑油。各种连接处应连接妥,电器部分连接正确,且无漏电现象。安全装胃应先进行试验,确认可靠后再试验产品。8.2压力试验应符合图样的规定。对中、低压力产品,如图样刘压力试验末做规定时,则取试验压力为工作压力的1.5倍,保压3分钟,各密封处不得有渗漏现象。8.3液压消征在设计行程内应往复试验2次以上,不得有中间卡住及爬行现象,当达到试验压力时!不得有外渗漏现象。

8.4产品在式试验前,应先用卡转动或用点动方式启动,使机器缓慢地运转1周以上,确认无阻碍时才能正式试验,在试验中必须严格遵守试验规程。加负荷必须分段进行,不可一次加到最大负荷。8.5在试验中,必须注意检查各机件的运转及发热情况,如发现异现象应立即停车,检查并修理完好后.再重新进行试验。

8.6试验时必须做出完善的记录。附加说明:

本标准由冶治金二业部冶金设备制造总公司提出。本标准由治金工业部机械动力司归口。本标准由冶金工业部北京冶金设备研究所起草。本标准主要出西安治金机械厂、第:重型机械厂负茂技术审径本标谁主要起卓人:何其多

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

滚动轴承的装配

滑动轴垂的装配

4链轮和链条的装配

5过盈配合的装配

渐开线齿轮及蜗轮制的装配

键的装配

8试验的·般要求

·(5)

中华人民共和国治金工业部部标准宝钢二高炉设备制造通用技术条件装配

YB 3220.5—87

本标准规定对机器或部件装配的般要求。如有特殊婴求。成作图样或专用技术文件中注明。1一般技术要求

1.1机器或部件的装配必须符合均样和有关技术文件的规定,并符个本标催的要求。1.2装配的机件必须足经技代部门检验后的合格件。在装配前感对准备装配的机件的主要配尺小进行检查,确认无误时再进行装配。1.3在装配前,对所有机件衣面残留的毛刺、切降、油污等必须滑除净,对机件相配含的表而应涂以清洁的润滑油,接触面涂防锈脂。1.4各机作的配合及摩擦表面不应有损伤,如有轻做擦伤,在不形响使用性能的情况下,经技术部门同廉后,允许用油石或刮刀修理。1.5各种毡垫、密射件等,安装后不得有泄漏现象。毛毡、棉绳在装配前应先没透油。1.6备种管道在装配时吃清除管内的所有异物。各部位管子不应有叫痕、操揉折、压扁和破裂等现象。1.7单体设备各部位润滑管路装配府,必须清洁畅通,将管路通入润滑油,待管路末端均幻流出清沾的润滑油之盾,再与润滑点连接。1.8装配弹黄时,不得拉长或切知。装配后不得有长死班象。1.9箱体、蓄集器及各种阀体等,在与相关举件连接处必须紧密。不得有泄满现象。1.10带樽螺母的[1销穿入后,必须将尼部分开,其分开的角度应大于90。1.11螺衍头、螺母与机体的接触不成倾斜或留有间隙1.12安装螺册时,螺母应能用手轻松地旋到连接零件的表面,螺母的端面应垂直于螺纹轴线:螺母数试多制.应按图1规定的次序遂步拧紧,即先依次把所行的螺比拧紧到所要求力矩的1/3、然后依次柠紧到2/3,最后依次完全扩紧。如用机械多头爆母扳手问时柠紧各螺母,则可以---次完全扩紧。1624ia

4d3 d4a

图1螺母的打紧次序

治金工业部1987-07-01发布

1987-07-01 实施

YB 3220.5-87

1.13光制螺栓孔(铰孔)和螺纹孔的中心线对机件的接触面的垂配度偏差不大了0.5:100。1.14螺栓装配后。其未端应伸鼎螺母端面2~51(t为螺距).1.15圆柱销或圆键销装配后,应使其与机件上的孔均匀接触,销的两端伸出的长度成恭本相等。用于盲孔时,允许开排气摊、孔。1.16各机件上的紧闹均应紧固、不得有松动现象。1.17所有回转零件。当Q·nmx>25吋。均诺进行静平衡试验,静平衡试验的具体要求应在图样中规定。当nmx≤20r/min时,可不做静平衡试验。Q为回转零的更或。单位为((吨);nm在x为回转零件的最大转速,单位为r/min(转/分)。1.18装配前应编制出合理的装配T艺规程,基本内穿包括:a.确定机器产品和部件的装配顺序和方法,确定试车方案,b,确定各单元的装配T.序内容和装配规范;C.选择所露的工具、夹具和设备:d.确定产品各组成部分装配和总装配的各道工序的技术条件:e.选择装配质量技术检验的方法和用具:f.包装前需要解体时必须打十不易消失的标记,选择运输工具。2滚动轴承的装配

2、1装配前必须清除轴和轴承座配合面上的问痕、毛刺、锈蚀、斑点等缺陷。2.2修理与轴承配合的表面时,必须达到原加工精度的要求,并保证其形状误差在允许的范围内。2.3轴承在进入装配时方可打开包装纸,装配前应把轴承,轴和轴承座清洗干净,测量轴承内径,外径尺寸,并在其装配面上涂一层消洁的油,然后进行装配。装配时应将座圈的打印端面朝外,以便识别轴承型号。装配后应在轴承和轴承壳体空间注入,1/3~1/2的润滑脂,高速时仅允许充填到1/3.2.4装配在轴上或轴承座上的轴承,在不能次刻装好轴承盖时,应用下净的油纸遮盖好。2.5带过盈的轴承装配时,最好用无冲击负荷的机械装置进行压装。如需用锤打击时,严禁直接用锤打击轴承圈、应垫以铜棒或软铁管,打击力必须均勾分布在被装配的带过盈的座圈上,不得通过滚珠或滚柱传递打击力

2.6把轴承内圈压装在轴所需的压力可根据下式求得,P=Hur

式中:P一-所需的压力,N

H——有效公(90%测斑公盈),mm4s——包容表面的摩擦系数,在有润滑油时u=0.1~0.15:E一轴承材料的弹性模,E=2.12×1(,MPaB一轴承内圈宽度.mm:

N经验系数(轻型轴承为2.78,中型轴承为2.27,重型轴承为1.96),正装轴承时,低应均勾上升,不得有停顿现象,2.7轴承端面应紧贴轴肩,

2.8用油加热轴承时,油的温度不得超过150°C。如轴承的钢珠保托架是塑料制的,只能用水加热,加热时轴承不能与锅底接触,以免轴承过热。水加热的轴承装配冷却后应进行清洗。29轴承端面,垫圈及压盖之间的接触面必须平行当拧得螺钉后,压盖应均匀地贴在热圈上,不许有部分间隙。图样规定有问晰时:周闹间隙必须均匀。凡品调整的轴承,在装配时必须按照图样要求进行调整。

2.10轴承装配后,讯于转动轴或轴承座时、应能均匀、轻快灵活地转。2

YB3220.5—87

211轴承在正常上作情况下,其温升(1作温度与环境温度的希值)不得大于40C,报品温度不得超过80C

2.12无论采判何钟方法拆卸轴承,作用均成由小到人均引地作:带过的座圈1,严禁用于锤亢接打击轴承的座阁。

3滑动轴承的装配

3.1固定轴瓦或衬套用的固定销或厕,其端头应入轴瓦或剂堡端而内3.2过渡配合的剂套应用机械压入。如用捶打入,间势清清的软金属势块,并要求打击力均勾分布在函调

33带过盗配全的衬套压入轴承库时其用缩证工艺部门确定,装配时成检查继孔,并可用饺,刮戒研等打法修正。

3.4油的锐边靠倒钝阅滑、在征何情况下势片不得与轴接触3.5轴与轴颈的接触点应在90~120范周内,共接触点在25×25mm范再内不得少」4个点轴预与轴克《衬查》的间隙应符合图样的规定,3.6轴死背面成紧贴在轴承体上,涂色检查成均匀接触3.7轴承合金的轴承村套的刮削录不得大于轴承合金壁厚的1/153.8装配后:轴必须能在轴承中运转自如,共径向专轴间的活动间腺必须保证在图样规定的公差范假内

39轴承在正常工作情况下,其温升(T作温度环境温度的差值1不得人于35C.轴承本身最高温度不得超过7C

4链轮和链条的装配

4.1安装链条前。必须把链条和链轮清洗F净,如链条包装良好、润滑脂义没有硬化,可以不洗印装

4.2链轮必须非固地装在轴上、不充许有轴向审动。4.3链条与链轮作时应均匀咬合,卡动边必须拉紧,从动边应有切准度f:当传动装用与水平线的倾斜角a≤20时,f~002A:当m>20时,f-(0.01~0.015)A1A为两链轮的中心距)。4.4主动从动两链轮的齿宽中心线应重个(如图2):最大偏移量‘应不大厂0.0015A。图2链轮的装配

YB3220.5-87

4,5链条的联接若没有特制的未尾联环附,可采用销子轻铆,在未端环面上打标记,以使卸。5过盈配合的装配

5.1,过盈配合在装配前,应在点相配合的孔和轴的两端和中间:个截面上,各测量两个互相垂直的直径,按测量结果得出实际平均过盈,并参照表1选择装配方法。表1

配合类别

特重型

相对有效公盈△/D

股小0.00

平均 0.001

平(.00025

配合特

极非固的配合,在传递较大扭矩和较大的动负荷下[作、不需要附加紧断装性

比较牢周的配合,传递较小的扭矩,需附加紧周装

轻压配合,传递很小的扭短、需附加紧围装置注:表中△--实际平均过盈量。mm:D·配合直径的基本尺t.mm-5,2带键装配时、应先配好键。

斐配方法

特包容件加热

用力机用入或将包容件加热

用压力机压入

5.3采用热装时,要使被加热件的温度慢慢.t升。待加热到预定温度时,应迅速清除孔内的污物,测量孔尺寸,然后将轴对推孔迅速而准确地套入,装完后加以紧固,待其自行冷却,不得用水泼浇。包容件加热温度推荐按下式计节:t- Ymar+Xotn i tn

式中:t一包容件加热温度,C:D一被加热件的配合直径,mm;

t——环境温度,C

Ymax一实际最大过盈量,mm:

Xmin一-装配时所需最小间隙,mim,按表2:被加热性的线胀系数,1/C。接表3。表2

被加热件

>16~50

>50100

>100~500

>500~1000

被加热件的直径D

>120~180

>180-260

装配所循的最小空既

>260~360

>360-500

铝青铜

20~100

J.6 -- 12.2

20-200

11.3~13.0

YB3220.5—87

20~300

11.5- 12.7

12.9--13.9

201--60

12.9 - 13.2

13.5 - [4.,3

2--7009

14.7--15.

5.4采用长装时,选择适鼠的乐装油。低力成均匀逐渐上升、不应有停顿或胜力下降的现象:拍孔的装必须先做出透孔或透槽,

5.5零件的正入过程必须做好详细记录,内容包括:配个零作的代多、名称、安际过盈及正入力的大小等

渐开线齿轮蜗轮副的装配

切削加已的齿轮和蜗轮副啮合的接触斑点应符合表4的规定表4

圆柱齿轮

沿齿高

沿芮长bZxz.net

接触斑点(不小于)

阔锥齿轮

沿肉离

沿齿长

切削加【的阅耗齿轮传动的小的侧隙应符会表5的规定,表5

沿齿高

6.极制加1的内轮,其端面齿形周边的锐边,图样上未注明保留时,应沿齿形周边倒角,对于齿部满体黄者,应在泽火前測角。6.4齿轮装配后运转必须平稳、确轴向移动的齿轮,必须能在轴1灵活地移动。5

7键的装配

YB 3220.5-87

7.1所有键的配合面都应很好地与键均勾接触。平键嵌入后两端不得翘起:钩头键打紧后,键的钩头内面与轮毅端面之间应留有约等于键的高度的间距。7.2花键的配合表面不应有刻痕及擦伤等缺陷,如有轻微的缺陷。应用细锉,细砂布或油石修平。7.3具有动配合的花键或评导键的零件装配后,必须能移动白如。不得松紧不均的现象。8试验的一般要求

8.1产品试验一般包括空运转试验、静负荷试验和动负荷试验。产品试验前,机器内部及其附近应无阻碍物,各润滑部分注有足够的润滑油。各种连接处应连接妥,电器部分连接正确,且无漏电现象。安全装胃应先进行试验,确认可靠后再试验产品。8.2压力试验应符合图样的规定。对中、低压力产品,如图样刘压力试验末做规定时,则取试验压力为工作压力的1.5倍,保压3分钟,各密封处不得有渗漏现象。8.3液压消征在设计行程内应往复试验2次以上,不得有中间卡住及爬行现象,当达到试验压力时!不得有外渗漏现象。

8.4产品在式试验前,应先用卡转动或用点动方式启动,使机器缓慢地运转1周以上,确认无阻碍时才能正式试验,在试验中必须严格遵守试验规程。加负荷必须分段进行,不可一次加到最大负荷。8.5在试验中,必须注意检查各机件的运转及发热情况,如发现异现象应立即停车,检查并修理完好后.再重新进行试验。

8.6试验时必须做出完善的记录。附加说明:

本标准由冶治金二业部冶金设备制造总公司提出。本标准由治金工业部机械动力司归口。本标准由冶金工业部北京冶金设备研究所起草。本标准主要出西安治金机械厂、第:重型机械厂负茂技术审径本标谁主要起卓人:何其多

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 热门标准

- 冶金行业标准(YB)

- YB/T4364-2014 锚杆用热轧带肋钢筋

- YB/T5044-1993 氧化钼块化学分析方法 苯基荧光酮光度法测定锡

- YB/T178.2-2000 硅铝合金、硅钡铝合金化学分析方法硫酸钡重量法测定钡含量

- YB4036-1991 高炉炭块铁水熔蚀指数试验方法

- YB/T132-2007 电熔镁铬砂

- YB9073-2014 钢制压力容器设计技术规定

- YB/T079-1995 三环减速器

- YB4074-1991 镁碳砖

- YB/T076-1995 钢筋混凝土用焊接钢筋网

- YB/T133-1998 热风炉用硅砖

- YBJ216-1988 压型金属板设计施工规程

- YB/T2206.1-1998 耐火浇注料抗热震性试验方法(压缩空气流急冷法)

- YBJ207-1985 冶金机械设备安装工程施工及验收规范 液压、气动和润滑系统

- YB/T801-2008 工程回填用钢渣

- YB2807-1991 粗缝糊

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2