- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 煤炭行业标准(MT) >>

- MT/T 323-1999 中双链刮板输送机用刮板

标准号:

MT/T 323-1999

标准名称:

中双链刮板输送机用刮板

标准类别:

煤炭行业标准(MT)

标准状态:

已作废-

发布日期:

1999-03-24 -

实施日期:

1999-08-01 -

作废日期:

2006-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

192.54 KB

部分标准内容:

MT/T323—1999

本标准是根据MT/T323--1993《中双链刮板输送机用刮板》标准并结合我国中双链刮板输送机的生产和发展要求修订的。

本标准保留了MT/T323-1993版本中仍旧适用的内容,并增加或修订了以下部分:1.增加了刮板品种规格,并了合理简化统一2.规定了槽内宽的定义。

3.对部分尺寸公差做了合理取舍与修订。4.抗弯性能试验统一采用力-挠度试验。5、表3力-挠度试验增加了相应内容和要求。6.检验规则中,根据刮板缺陷的不同性质及严重程度,进行了A类不合格、B类不合格的划分并规定了计数规则,

7.对抽样检查批量、检查判别水平、判定数组按规定进行了统一。8、对型式检验做了规定。

本标准从生效之日起,同时代替MT/T323一1993。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准主要起草单位:西北煤矿机械一厂。本标准主要起草人:张纪平。

本标准于1993年2月首次发布,1997年10月第一次修订。本标委托煤炭工业煤矿专用设备标准化技术委员会刮板输送机分会负责解释。262

1范围

中华人民共和国煤炭行业标准

中双链刮板输送机用刮板

Flight bar for twin inboard chain face conveyorsMT/T 323-1999

代替MT/T323—1993

本标准规定了中双链刮板输送机用刮板(以下简称刮板)的型式、基本参数、技术要求、试验方法、检验规则、标志及包装。

本标准适用于中双链刮板输送机用刮板,也适用于和刮板转载机通用的刮板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 2828—1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829—1987

GB/T3159—1992

MT/T 150---1997

3定义

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)液压万能试验机

刮板输送机和转载机包装通用技术条件本标准采用下列定义。

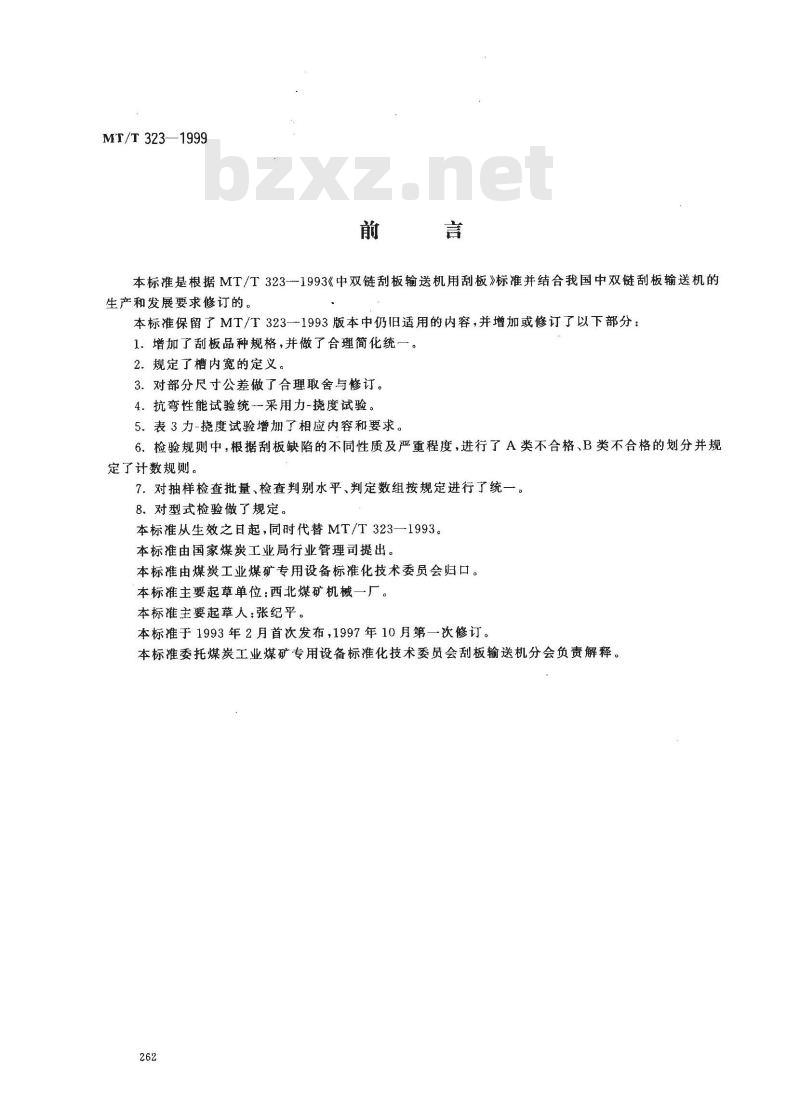

3. 1 槽内宽 inner width of the line pan中部槽内限制刮板横向位移的最大宽度,见图1。槽内宽

图1槽内宽

3.2 挠度deflection

刮板承受强度额定值时,刮板中心垂直方向的位移量。3.3强度额定值strength rating导致刮板产生挠度所规定的载荷力。3.4力-挠度试验force-deflection test测定刮板经受最小挠度和强度额定值能力的试验。4刮板型式、规格

4.1刮板结构型式

刮板的结构型式有四种:

国家煤炭工业局1999-03-24批准1999-08-01实施

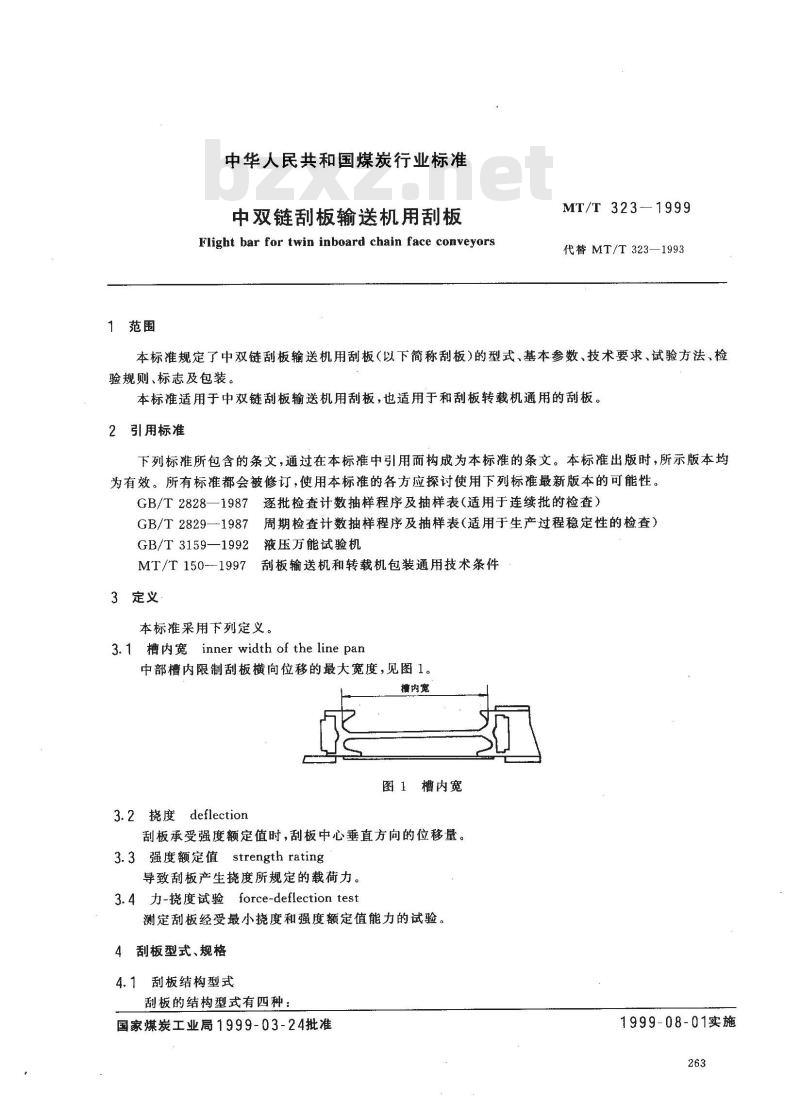

a)1型刮板,见图2。

b)I型刮板,见图3。

c)耳型刮板,见图4。

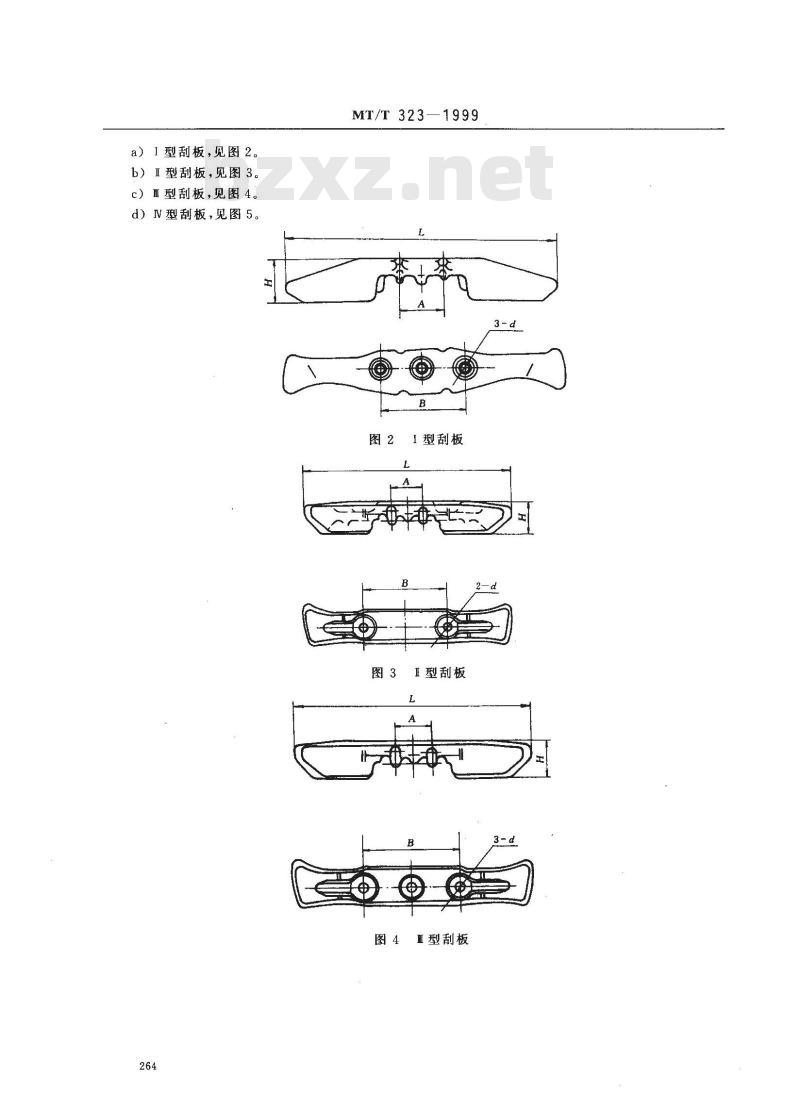

d)N型刮板,见图5。

MT/T323—1999

I型刮板

图31型刮板

图4I型刮板此内容来自标准下载网

4.2刮板尺寸参数

MT/T323—1999

图5N型刮板

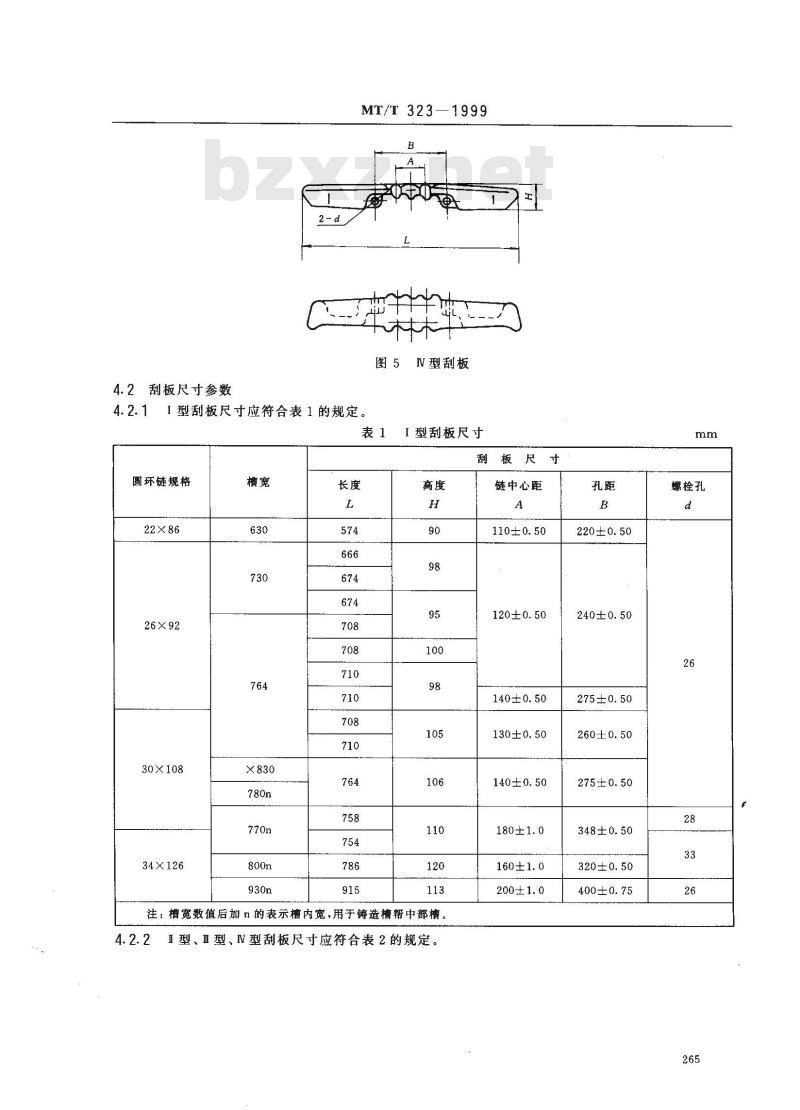

4.2.1I型刮板尺寸应符合表1的规定。表1

圆环链规格

22×86

26×92

30×108

34X126

「型刮板尺寸

刮板尺寸

注:槽宽数值后加n的表示槽内宽,用于铸造槽帮中部槽。4.2.2

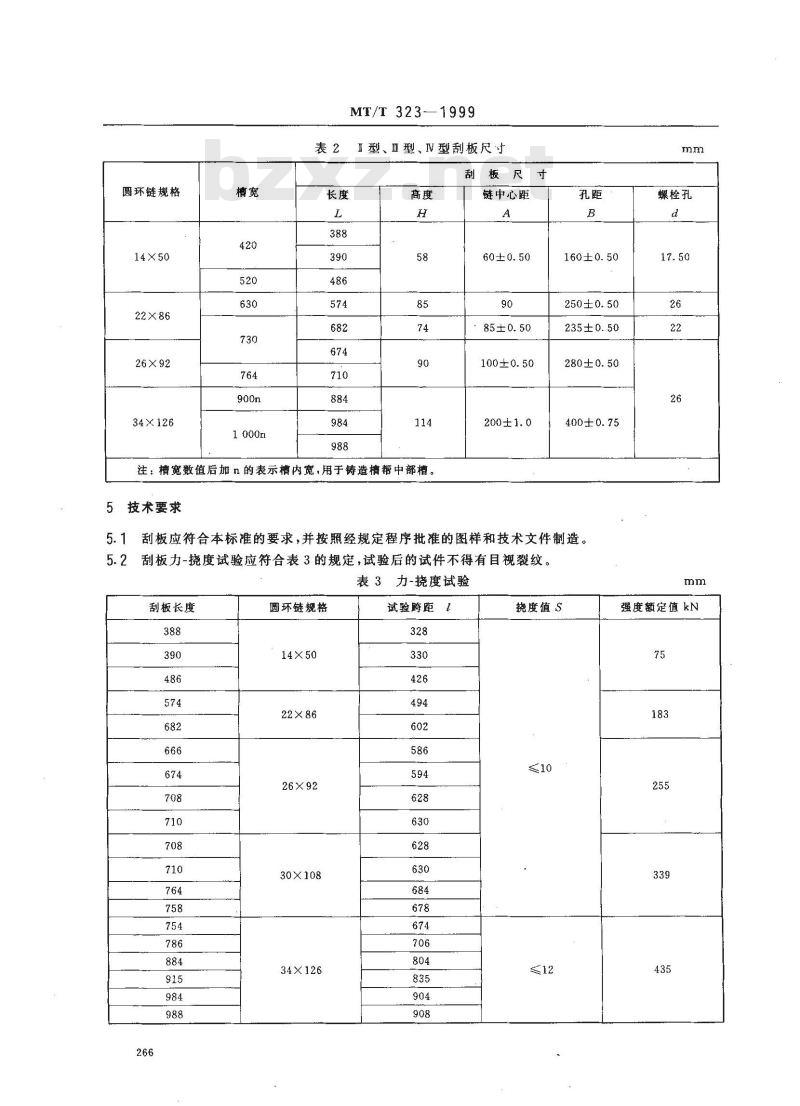

Ⅱ型、Ⅲ型、NV型刮板尺寸应符合表2的规定。链中心距

110±0.50

120±0.50

140±0.50

130±0.50

140±0.50

220±0.50

240±0.50

275±0.50

260±0.50

275±0.50

348±0.50

320±0.50

400±0.75

螺栓孔

圆环链规格

14×50

22×86

26×92

34×126

MT/T323—1999

表2I型、Ⅱ型、N型刮板尺寸

刮板尺寸

注:槽宽数值后加n的表示槽内宽,用于铸造槽帮中部槽。技术要求

链中心距

100±0.50

160±0.50

250±0.50

235±0.50

280±0.50

400±0.75

5.1刮板应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。5.2刮板力-挠度试验应符合表3的规定,试验后的试件不得有目视裂纹。表3力-挠度试验

刮板长度

圆环链规格

14×50

22×86

30×108

34X126

试验跨距1

度值S

螺栓孔

强度额定值kN

5.3锻造刮板不应过烧。

MT/T 323-1999

5.4刮板两侧臂在任意方向的弯曲、扭曲变形量不应超过如下规定:刮板长度小于或等于710mm时为2mm;大于710mm时为3mm。

5.5锻造刮板表面不应有裂纹、折叠、结疤、夹渣等缺陷。分模面错移量规定为:刮板长度小于或等于710mm时不得大于1.5mm;大于710mm时不得大于2mm。5.6铸造刮板不应有目视裂纹、气孔、缩孔、夹渣等影响刮板强度的铸造缺陷。5.7铸造刮板应进行清砂,铲除飞边、毛刺、浇冒口,其残留高度不大于0.5mm。错箱偏移量不应大于相应的尺寸偏差。

5.8允许在不超出刮板尺寸公差范围的条件下铲除或修整缺陷。6试验方法

6.1试验设备

6.1.1试验机加载范围应能满足刮板力-挠度试验所需的加载范围要求,其精度应符合GB/T3159-1992标中1级精度标准。

6.1.2试验机应每年检定一一次。在检定有效期内的试验机方可用于检验。6.2刮板力-挠度试验

6.2.1刮板放置在试验台架上,两支点的试验跨距1和施加的强度额定值P应符合表3的规定。6.2.2加载型式应符合图6的规定。试验台架在试验机工作台面上及在刮板长度方向上的位移应不受限制。

试验台架

国环链棒料真径 d

图6刮板力-挠度试验加载型式

6.2.3试验压头施力点的宽度规定为链中心距A(见图6)。试验压头的宽度尺寸应大于或等于C.C等于链中心距A与所配用圆环链棒料直径d'之和,可按式(1)计算:C-Ad'...

(1)

6.2.4试验台架孔直径尺寸D应符合如下规定:槽宽630mm以下时,所配用刮板的台架孔直径为30mm;槽宽大于或等于630mm时,台架孔直径为40mm。6.2.5开动试验机,使压头接触到刮板,并加载到初始载荷5kN士1kN,同时记录下试验机标尺指示高度e。

6.2.6载荷P以不大于每秒20N/mm2的加载速率(断面积按配用的圆环链总截面积计算)增加到表3267

MT/T 323—1999

规定值;然后卸载到初始载荷,再记录变形后试验机标尺指示高度e1。挠度值S按式(2)计算:Ser-eo·

7检验规则

7.1抽样要求

试件应在成品刮板中随机抽取,试件不得有任何掩饰缺陷的涂层。7.2缺陷分类及计数规则

7.2.1刮板缺陷分为A类不合格和B类不合格,3个B类不合格数计为1个A类不合格数。计数时按A类不合格数累计计算。当B类不合格数小于或等于2个时,予以忽略不计。7.2.2表1和表2中,孔距尺寸B不合格为A类不合格,其余不合格为B类不合格。7.2.3技术要求中,5.5和5.6中的目视裂纹规定为A类不合格,其余不合格为B类不合格。7.3检验项目及检验分类

7.3.1检验项目包括尺寸检验、表面质量检验和刮板力-挠度试验。检查计数抽样程序按GB/T2828-1987中正常检查二次抽样方案的有关规定和GB/T2829-1987中二次抽样方案的有关规定。7.3.2刮板检验分为出厂检验和型式检验。7.3.3每批刮板须经制造厂检验部门检验合格后方可出厂。7.4出厂检验

7.4.1尺寸及表面质量检验:

成批生产的刮板以小于或等于500件为一检查批。样本检查水平采用特殊检查水平S-3。其检验项目、检验数量、检验要求等应符合表4中序号1的规定。7.4.2刮板力-挠度试验:

7.4.2.1尺寸及表面质量检验合格的刮板方可进行刮板力-度试验。样本可以从进行尺寸及表面质量检验的样本中随机抽取,不够时再从该检查批中任意抽取。7.4.2.2刮板力-挠度试验的样本检查水平采用特殊检查水平S-2。其检验项目、检验数量、检验要求等应符合表4中序号2的规定。

出厂检验抽样方案

正带检查二次抽

检验项目

尺寸及表面质量

刮板力一挠度试验

样本大小

累计样本

检验要求

按表1、表2、5.3、5.4、

5.5、5.6、5.7规定

按表3规定

7.4.3刮板检验转移规则按GB/T2828—1987中4.6.3规定。合格质量水平

样方案判定数组

7.4.4受检样本出厂检验的各项检验均合格,判该批产品出厂检验合格。否则该批产品判出厂检验不合格,不得出厂。

7.5型式检验

7.5.1有下列情况之一者,应进行型式检验:a)新产品或者老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正常生产时,每5年进行一次检验;d)产品停产2年后,恢复生产时;268

MT/T 323—1999

e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出要求时。7.5.2型式检验的样本判别水平采用DL=I,其检验项目、检验数量、检验要求等应符合表5的规定。表5型式检验抽样方案

周期检查二次抽

检验项目

尺寸及表面质量

刮板力-挠度试验

样本大小

累计样本

检验要求

按表1、表2、5.3、5.4、

5.5、5.6、5.7规定

按表3规定

不合格质量水平样方案判定数组RQL

7.5.3受检样本型式检验的各项检验项目均合格,判该批产品型式检验合格。否则判该批产品型式检验不合格。

8标志、包装

8.1刮板成品应在不影响刮板强度的明显部位打印或锻、铸出制造厂的产品标志。8.2刮板作为单独产品出厂时应捆扎牢固或采用箱装,在运输过程中不应散落,并须附有产品质量合格证。合格证内容应包括刮板规格、数量以及制造厂、检验日期、检验人员代号。8.3刮板随主机出厂时,按MT/T150的规定执行。269

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据MT/T323--1993《中双链刮板输送机用刮板》标准并结合我国中双链刮板输送机的生产和发展要求修订的。

本标准保留了MT/T323-1993版本中仍旧适用的内容,并增加或修订了以下部分:1.增加了刮板品种规格,并了合理简化统一2.规定了槽内宽的定义。

3.对部分尺寸公差做了合理取舍与修订。4.抗弯性能试验统一采用力-挠度试验。5、表3力-挠度试验增加了相应内容和要求。6.检验规则中,根据刮板缺陷的不同性质及严重程度,进行了A类不合格、B类不合格的划分并规定了计数规则,

7.对抽样检查批量、检查判别水平、判定数组按规定进行了统一。8、对型式检验做了规定。

本标准从生效之日起,同时代替MT/T323一1993。本标准由国家煤炭工业局行业管理司提出。本标准由煤炭工业煤矿专用设备标准化技术委员会归口。本标准主要起草单位:西北煤矿机械一厂。本标准主要起草人:张纪平。

本标准于1993年2月首次发布,1997年10月第一次修订。本标委托煤炭工业煤矿专用设备标准化技术委员会刮板输送机分会负责解释。262

1范围

中华人民共和国煤炭行业标准

中双链刮板输送机用刮板

Flight bar for twin inboard chain face conveyorsMT/T 323-1999

代替MT/T323—1993

本标准规定了中双链刮板输送机用刮板(以下简称刮板)的型式、基本参数、技术要求、试验方法、检验规则、标志及包装。

本标准适用于中双链刮板输送机用刮板,也适用于和刮板转载机通用的刮板。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 2828—1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829—1987

GB/T3159—1992

MT/T 150---1997

3定义

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)液压万能试验机

刮板输送机和转载机包装通用技术条件本标准采用下列定义。

3. 1 槽内宽 inner width of the line pan中部槽内限制刮板横向位移的最大宽度,见图1。槽内宽

图1槽内宽

3.2 挠度deflection

刮板承受强度额定值时,刮板中心垂直方向的位移量。3.3强度额定值strength rating导致刮板产生挠度所规定的载荷力。3.4力-挠度试验force-deflection test测定刮板经受最小挠度和强度额定值能力的试验。4刮板型式、规格

4.1刮板结构型式

刮板的结构型式有四种:

国家煤炭工业局1999-03-24批准1999-08-01实施

a)1型刮板,见图2。

b)I型刮板,见图3。

c)耳型刮板,见图4。

d)N型刮板,见图5。

MT/T323—1999

I型刮板

图31型刮板

图4I型刮板此内容来自标准下载网

4.2刮板尺寸参数

MT/T323—1999

图5N型刮板

4.2.1I型刮板尺寸应符合表1的规定。表1

圆环链规格

22×86

26×92

30×108

34X126

「型刮板尺寸

刮板尺寸

注:槽宽数值后加n的表示槽内宽,用于铸造槽帮中部槽。4.2.2

Ⅱ型、Ⅲ型、NV型刮板尺寸应符合表2的规定。链中心距

110±0.50

120±0.50

140±0.50

130±0.50

140±0.50

220±0.50

240±0.50

275±0.50

260±0.50

275±0.50

348±0.50

320±0.50

400±0.75

螺栓孔

圆环链规格

14×50

22×86

26×92

34×126

MT/T323—1999

表2I型、Ⅱ型、N型刮板尺寸

刮板尺寸

注:槽宽数值后加n的表示槽内宽,用于铸造槽帮中部槽。技术要求

链中心距

100±0.50

160±0.50

250±0.50

235±0.50

280±0.50

400±0.75

5.1刮板应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。5.2刮板力-挠度试验应符合表3的规定,试验后的试件不得有目视裂纹。表3力-挠度试验

刮板长度

圆环链规格

14×50

22×86

30×108

34X126

试验跨距1

度值S

螺栓孔

强度额定值kN

5.3锻造刮板不应过烧。

MT/T 323-1999

5.4刮板两侧臂在任意方向的弯曲、扭曲变形量不应超过如下规定:刮板长度小于或等于710mm时为2mm;大于710mm时为3mm。

5.5锻造刮板表面不应有裂纹、折叠、结疤、夹渣等缺陷。分模面错移量规定为:刮板长度小于或等于710mm时不得大于1.5mm;大于710mm时不得大于2mm。5.6铸造刮板不应有目视裂纹、气孔、缩孔、夹渣等影响刮板强度的铸造缺陷。5.7铸造刮板应进行清砂,铲除飞边、毛刺、浇冒口,其残留高度不大于0.5mm。错箱偏移量不应大于相应的尺寸偏差。

5.8允许在不超出刮板尺寸公差范围的条件下铲除或修整缺陷。6试验方法

6.1试验设备

6.1.1试验机加载范围应能满足刮板力-挠度试验所需的加载范围要求,其精度应符合GB/T3159-1992标中1级精度标准。

6.1.2试验机应每年检定一一次。在检定有效期内的试验机方可用于检验。6.2刮板力-挠度试验

6.2.1刮板放置在试验台架上,两支点的试验跨距1和施加的强度额定值P应符合表3的规定。6.2.2加载型式应符合图6的规定。试验台架在试验机工作台面上及在刮板长度方向上的位移应不受限制。

试验台架

国环链棒料真径 d

图6刮板力-挠度试验加载型式

6.2.3试验压头施力点的宽度规定为链中心距A(见图6)。试验压头的宽度尺寸应大于或等于C.C等于链中心距A与所配用圆环链棒料直径d'之和,可按式(1)计算:C-Ad'...

(1)

6.2.4试验台架孔直径尺寸D应符合如下规定:槽宽630mm以下时,所配用刮板的台架孔直径为30mm;槽宽大于或等于630mm时,台架孔直径为40mm。6.2.5开动试验机,使压头接触到刮板,并加载到初始载荷5kN士1kN,同时记录下试验机标尺指示高度e。

6.2.6载荷P以不大于每秒20N/mm2的加载速率(断面积按配用的圆环链总截面积计算)增加到表3267

MT/T 323—1999

规定值;然后卸载到初始载荷,再记录变形后试验机标尺指示高度e1。挠度值S按式(2)计算:Ser-eo·

7检验规则

7.1抽样要求

试件应在成品刮板中随机抽取,试件不得有任何掩饰缺陷的涂层。7.2缺陷分类及计数规则

7.2.1刮板缺陷分为A类不合格和B类不合格,3个B类不合格数计为1个A类不合格数。计数时按A类不合格数累计计算。当B类不合格数小于或等于2个时,予以忽略不计。7.2.2表1和表2中,孔距尺寸B不合格为A类不合格,其余不合格为B类不合格。7.2.3技术要求中,5.5和5.6中的目视裂纹规定为A类不合格,其余不合格为B类不合格。7.3检验项目及检验分类

7.3.1检验项目包括尺寸检验、表面质量检验和刮板力-挠度试验。检查计数抽样程序按GB/T2828-1987中正常检查二次抽样方案的有关规定和GB/T2829-1987中二次抽样方案的有关规定。7.3.2刮板检验分为出厂检验和型式检验。7.3.3每批刮板须经制造厂检验部门检验合格后方可出厂。7.4出厂检验

7.4.1尺寸及表面质量检验:

成批生产的刮板以小于或等于500件为一检查批。样本检查水平采用特殊检查水平S-3。其检验项目、检验数量、检验要求等应符合表4中序号1的规定。7.4.2刮板力-挠度试验:

7.4.2.1尺寸及表面质量检验合格的刮板方可进行刮板力-度试验。样本可以从进行尺寸及表面质量检验的样本中随机抽取,不够时再从该检查批中任意抽取。7.4.2.2刮板力-挠度试验的样本检查水平采用特殊检查水平S-2。其检验项目、检验数量、检验要求等应符合表4中序号2的规定。

出厂检验抽样方案

正带检查二次抽

检验项目

尺寸及表面质量

刮板力一挠度试验

样本大小

累计样本

检验要求

按表1、表2、5.3、5.4、

5.5、5.6、5.7规定

按表3规定

7.4.3刮板检验转移规则按GB/T2828—1987中4.6.3规定。合格质量水平

样方案判定数组

7.4.4受检样本出厂检验的各项检验均合格,判该批产品出厂检验合格。否则该批产品判出厂检验不合格,不得出厂。

7.5型式检验

7.5.1有下列情况之一者,应进行型式检验:a)新产品或者老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正常生产时,每5年进行一次检验;d)产品停产2年后,恢复生产时;268

MT/T 323—1999

e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出要求时。7.5.2型式检验的样本判别水平采用DL=I,其检验项目、检验数量、检验要求等应符合表5的规定。表5型式检验抽样方案

周期检查二次抽

检验项目

尺寸及表面质量

刮板力-挠度试验

样本大小

累计样本

检验要求

按表1、表2、5.3、5.4、

5.5、5.6、5.7规定

按表3规定

不合格质量水平样方案判定数组RQL

7.5.3受检样本型式检验的各项检验项目均合格,判该批产品型式检验合格。否则判该批产品型式检验不合格。

8标志、包装

8.1刮板成品应在不影响刮板强度的明显部位打印或锻、铸出制造厂的产品标志。8.2刮板作为单独产品出厂时应捆扎牢固或采用箱装,在运输过程中不应散落,并须附有产品质量合格证。合格证内容应包括刮板规格、数量以及制造厂、检验日期、检验人员代号。8.3刮板随主机出厂时,按MT/T150的规定执行。269

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 煤炭行业标准(MT)

- MT/T541.2-2007 悬臂式掘进机 检修规范 第2部分:机械部分

- MT/T707-1997 煤自燃倾向性色普吸氧鉴定法

- MT444-1995 煤矿用催化燃烧式低浓度甲烷传感器技术条件

- MT/T608.1-1996 冶金焦用兖州矿务局煤技术条件

- MT/T431.1-1995 冶金焦用丰城矿务局煤技术条件

- MT387-2007 煤矿窄轨矿车安全性测定方法和判定规则

- MT/T117-2005 采煤机用电缆夹型式和基本尺寸

- MT/T188.4-2000 煤矿用乳化液泵站 过滤器技术条件

- MT332-1993 XL系列立井大型多绳箕斗卸载设备基本参数

- MT196-1989 煤水泵

- MT/T606.4-1996 常压固定床煤气发生炉用开滦矿务局煤技术条件

- MT/T467-1996 煤矿用带式输送机设计计算

- MT314-1992 煤矿假顶用菱形金属网

- MT553-1996 缓倾斜煤层采煤工作面底板分类

- MT755-1997 对旋式局部通风机技术条件

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2