- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 8844-1988 压铸模技术条件

标准号:

GB/T 8844-1988

标准名称:

压铸模技术条件

标准类别:

国家标准(GB)

标准状态:

已作废-

发布日期:

1988-02-29 -

实施日期:

1988-09-01 -

作废日期:

2004-03-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

178.57 KB

替代情况:

被GB/T 8844-2003代替

部分标准内容:

中华人民共和国国家标准

压铸模技术条件

Specirication of the dle-casting dies本标准适用于有色金属压铸模的设计、制造和验收。零件技术要求

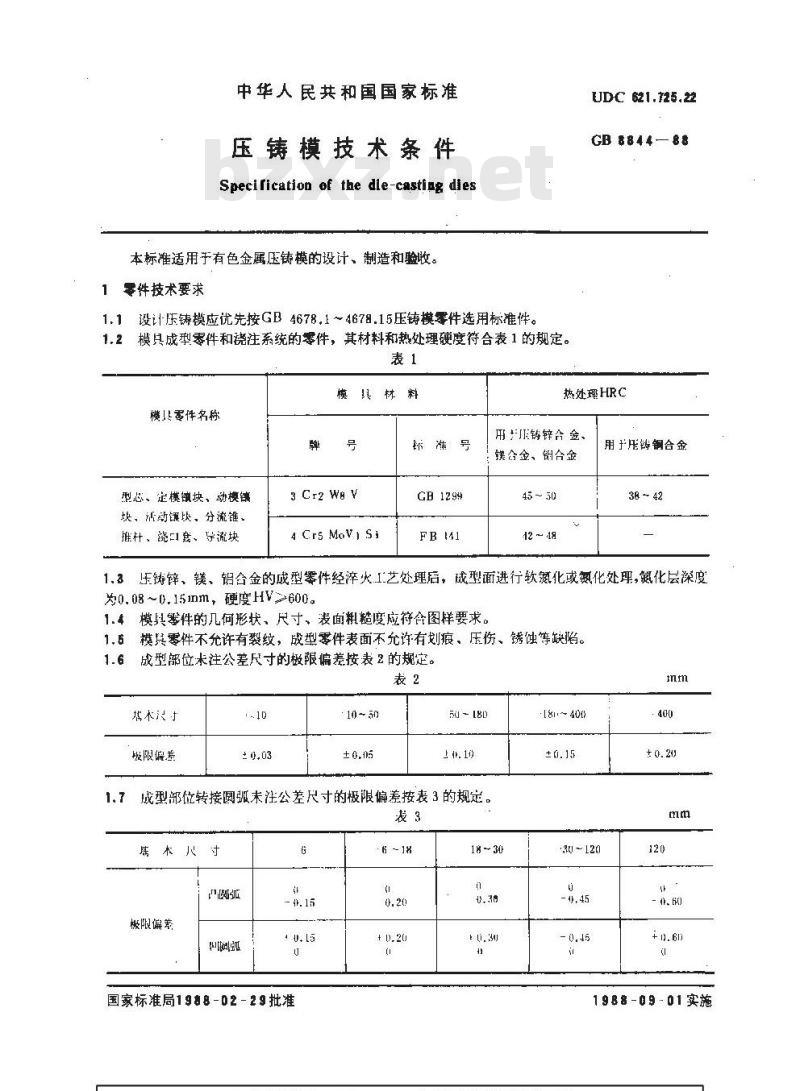

1.1设计压铸模应优先按GB4678.1~4678.15压铸模零件选用标准件。模具成型零件和浇注系统的零件,其材料和热处理硬度符合表1的规定。1.2

模具林料

模!零件名称

型心、定模锁块、动模镶

块、活动镶块、分流锥、

推杆、饶套、导流块

3 Cr2 Wg y

4 Crs MoV+ Si

GB 1294

UDC 621.725.22

GB 8844—88

热处理HRC

用铸锌合金、

镁合金、合金

45 ~ 50

12 ~ 48

用压铸钢合金

38~ 42

1.3压铸锌、镁、铝合金的成型零件经淬火.I艺处理后,成型面进行软氮化或氮化处理,氮化层深度为0.08~0.15nm,硬度HV600。

1.4模具零件的几何形状、尺寸、表面粗糙度应符含图样要求。1.6模其零件不允许有裂纹,成型零件表面不充许有划痕、压伤、锈蚀等缺陷。成型部位未注公差尺寸的极限偏差按表2的规定。1.6

辖木只于

坡限侃差

: 10 ~ 50

上机.10

成型部位转接圆弧未注公差尺寸的极限偏差按表3的规定。1.7

虏木尺寸

极限偏筹

国家标准局1988 -02-2 9批准

·6-18

18~ 30

30~120

1988-09-01实施

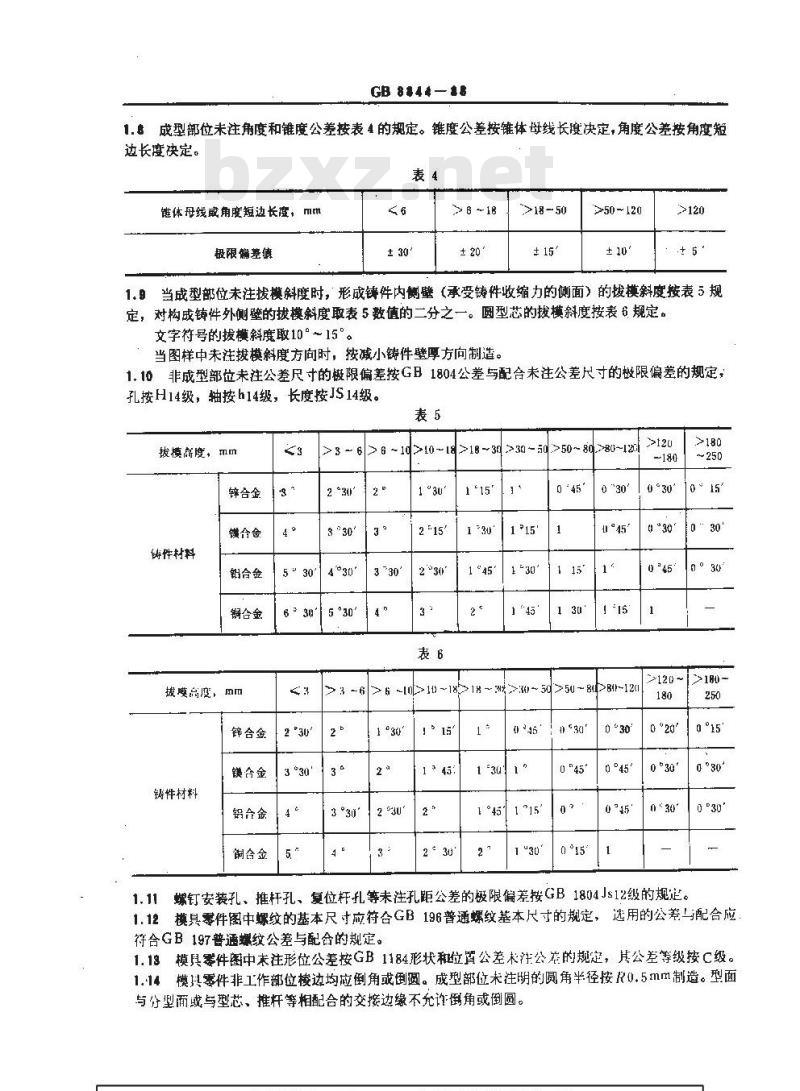

GB 8844— 8

1.8成型部位未注角度和锥度公差按表4的规定。锥度公差按锥体母线长度决定,角度公差按角度短边长度决定。

链体母线成角度短边长度,mm

极限偏基痹

> 6 -18

± 20

>18 - 50

>50 ~120

当成型部位未注拨模斜度时,形成铸件内侧壁(承受铸件收缩力的侧面)的拨模斜度按表5规1.9

定,对构成铸件外侧壁的拔模斜度取表5数值的二分之一。圆型芯的拔模斜度按表6规定。文字符号的拔模斜度取10°~15°。当图样中未注拔模斜度方向时,按减小铸件壁厚方向制造。1.10非成型部位未注公差尺寸的极限偏差按GB1804公差与配合未注公差尺寸的极限偏差的规定,孔按H14级,轴按h14级,长度按JS14级。拔模蔚度,现Ⅱ

锌合金

锁合金

铸件材料

铝合金

铜合金www.bzxz.net

拔膜高度,mm

锌合金

锲合金

铸件材料

铝合金

铜合金

>3 ~ 6>6 -1d>10-

6° 30

~ 30 >30 -50 >50~ 80>80~120

1“45'

心\30°

≥~1~18~~5>50~>~121

1* 15°

2″30

1°45'

心‘30

2120 -

螺钉安装孔、推杆孔、复位杆孔等未注孔距公差的极限偏差按GB1804Js12级的规定。111

1.12模具零件图中螺纹的基本尺寸应符合GB196普通螺纹基本尺寸的规定,选用的公差与配合应符合GB19了普通螺纹公差与配合的规定。1.13模具零件图中末往形位公差按GB1184形状和垃置公差未注公益的规定,其公差等级按C级。模其零件非工作部位棱边均应倒角或倒圆。成型部位未注的圆角半径按R0.5mm制造。型面1.-14

与分型面或与型芯、推杆等相配合的交接边缘不允许倒角或倒圆。2总装技术要求

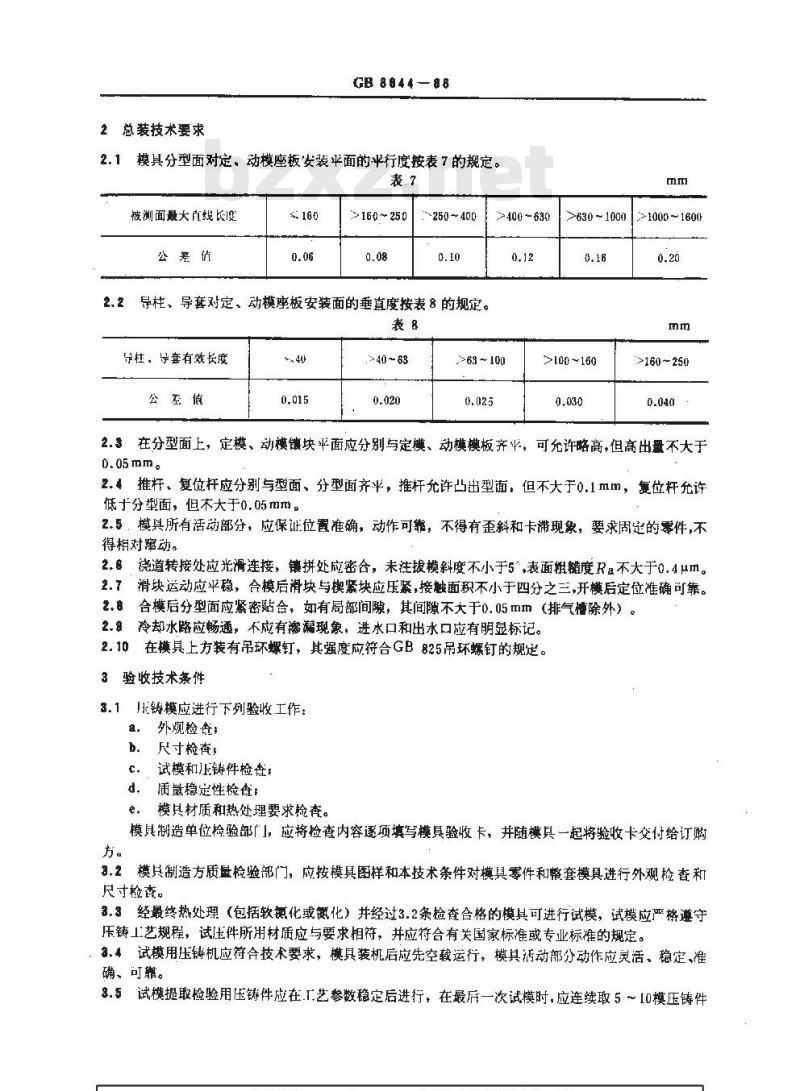

GB8844-88

2.1模具分型面对定、动模座板安装平面的平行度按表7的规定。表?

被测面最大直线长度

公差值

>16~250

-260~400

2.2导柱、导套对定、动模座板安装面的垂直度按表8的规定。表8

导柱。导套有效长度

公差慎

>400-630

>63 ~ 100

>630 ~1000

>100~160

>1000-1600

>160~250

2.3在分型面上,定模、动模镶块平面应分别与定模、动模模板齐半,可允许略高,但高出量不大于0.05mm。

z.4推杆、复杆应分别与型面、分型面齐半,推杆允许凸出型面,但不大于0.1mm,复位杆允许低于分型面,但不大于0.05mt。2.5模具所有活动部分,应保证位置准确,动作可靠,不得有歪斜和卡带现象,要求固定的零件,不得相对窜动。

2.6浇道转接处应光滑连接,镶拼处应密合,未注拨模斜度不小于5,表面粗糙度Ra不大于0.4μm。2.7滑块运动应平稳,合模后滑块与楔紧块应压紧,接触面积不小于四分之三,开模后定位准确可靠。2.8合模后分型面应紧密贴合,如有局部间隙,其间隙不大于0.05m(排气槽除外)。冷却水路应畅通,不应有渗现象,进水口和出水口应有明显标记。2.8

2.10在模具上方装有吊环螺钉,其强度应符合GB825吊环螺钉的规定。3验收技术条件

3.1铸模应进行下列验收工作:

外观检:

尺寸检查;

试模和上铸件检查

d,质量稳定性检查:

模具材质和热处理要求检查。

模具制造单位检验部门」,应将检查内容逐项填写模具验收卡,并随模具一起将验收卡交付给订购方。

模具制造方质量检验部门,应按模具图样和本技术条件对模具零件和整套模具进行外观检查和a.2

尺寸检查。

3.3经最终热处理(包括软氮化或氮化)并经过3.2条检查合格的模具可进行试模,试模应严格遵守压铸工艺规程,试压件所用材质应与要求相符,并应符合有关国家标准或专业标准的规定。3.4试模用压铸机应符合技术要求,模具装机后应先空载运行,模具活动部分动作应灵活、稳定、准确、可靠。

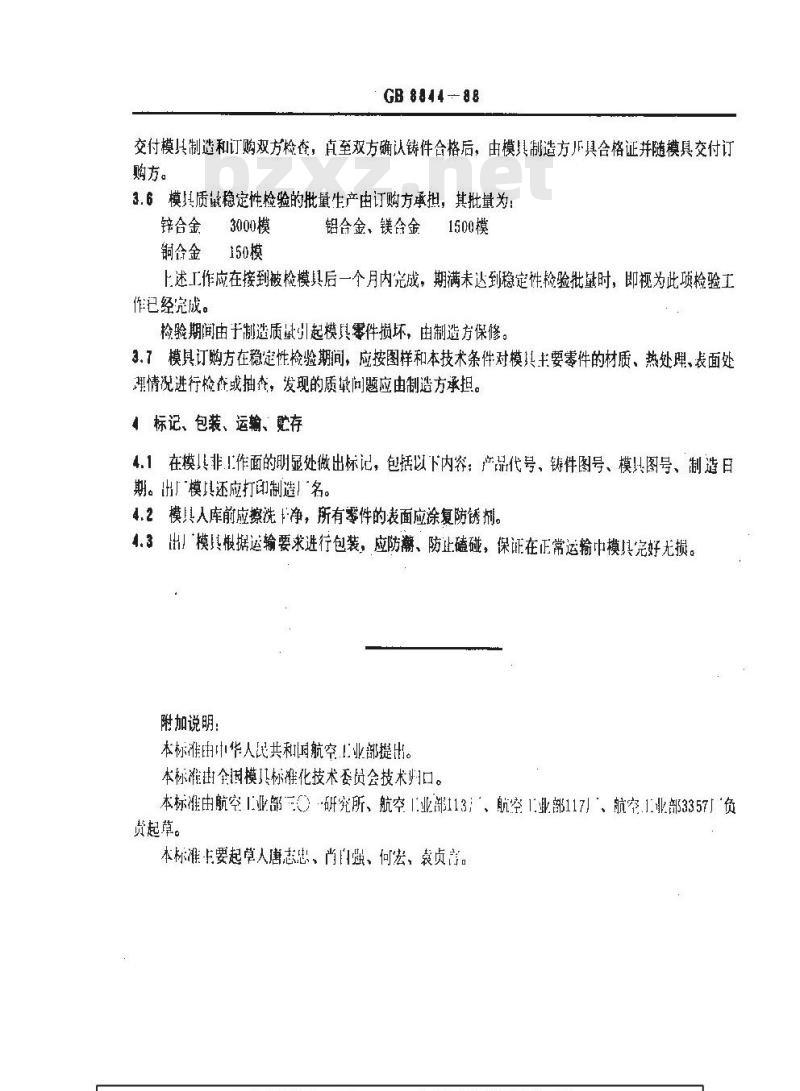

3.5试模提取检验用压铸件应在.T.艺参数稳定后进行,在最后一次试模时,应连续取5~10模压铸件GB 8844-- 88

交付模具制造和订购双方检查,直至双方确认铸件合格后,由模具制造方斥具合格证并随模具交付订购方。

3.6模具质量稳定性检验的批量生产由订购方承担,其批量为:锌合金3000模

铜合金150模

铝合金、镁合金1500模

上述工作应在接到被检模具后一个月内完成,期满未达到稳定性检验批量时,即视为此项检验工作已经完成。

检验期间由于制造质引起模具零件损坏,由制造方保修3.7模具订购方在稳定性检验期间,应按图样和本技术条件对模其主要零件的材质、热处理、表面处理情况进行检查或抽查,发现的质辑问题应由制造方承担。标记、包装、运输、贮存

4.1在模!非!作面的明显处做出标记,包括以下内容:产品代号,铸件图号、模兴图号、制造日期。出厂模具还应打印制造」名。4.2模具人库前应擦洗+净,所有零件的表面应涂复防锈剂。4.3出!模具根据运输要求进行包装,应防、防止磕碰,保证在正常运输中模具完好无损。附加说明:

本标准由中华人民共和国航空!业部提出。本标准封全国模儿标准化技术委员会技术归口。本标准由航空1业部)·研究所、航空1业部113;、航空1业部117)、航空.1业部3357厂负资起草。

本标淮卡要起草人唐志忠、肖自强、何宏,袁贞言。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

压铸模技术条件

Specirication of the dle-casting dies本标准适用于有色金属压铸模的设计、制造和验收。零件技术要求

1.1设计压铸模应优先按GB4678.1~4678.15压铸模零件选用标准件。模具成型零件和浇注系统的零件,其材料和热处理硬度符合表1的规定。1.2

模具林料

模!零件名称

型心、定模锁块、动模镶

块、活动镶块、分流锥、

推杆、饶套、导流块

3 Cr2 Wg y

4 Crs MoV+ Si

GB 1294

UDC 621.725.22

GB 8844—88

热处理HRC

用铸锌合金、

镁合金、合金

45 ~ 50

12 ~ 48

用压铸钢合金

38~ 42

1.3压铸锌、镁、铝合金的成型零件经淬火.I艺处理后,成型面进行软氮化或氮化处理,氮化层深度为0.08~0.15nm,硬度HV600。

1.4模具零件的几何形状、尺寸、表面粗糙度应符含图样要求。1.6模其零件不允许有裂纹,成型零件表面不充许有划痕、压伤、锈蚀等缺陷。成型部位未注公差尺寸的极限偏差按表2的规定。1.6

辖木只于

坡限侃差

: 10 ~ 50

上机.10

成型部位转接圆弧未注公差尺寸的极限偏差按表3的规定。1.7

虏木尺寸

极限偏筹

国家标准局1988 -02-2 9批准

·6-18

18~ 30

30~120

1988-09-01实施

GB 8844— 8

1.8成型部位未注角度和锥度公差按表4的规定。锥度公差按锥体母线长度决定,角度公差按角度短边长度决定。

链体母线成角度短边长度,mm

极限偏基痹

> 6 -18

± 20

>18 - 50

>50 ~120

当成型部位未注拨模斜度时,形成铸件内侧壁(承受铸件收缩力的侧面)的拨模斜度按表5规1.9

定,对构成铸件外侧壁的拔模斜度取表5数值的二分之一。圆型芯的拔模斜度按表6规定。文字符号的拔模斜度取10°~15°。当图样中未注拔模斜度方向时,按减小铸件壁厚方向制造。1.10非成型部位未注公差尺寸的极限偏差按GB1804公差与配合未注公差尺寸的极限偏差的规定,孔按H14级,轴按h14级,长度按JS14级。拔模蔚度,现Ⅱ

锌合金

锁合金

铸件材料

铝合金

铜合金www.bzxz.net

拔膜高度,mm

锌合金

锲合金

铸件材料

铝合金

铜合金

>3 ~ 6>6 -1d>10-

6° 30

~ 30 >30 -50 >50~ 80>80~120

1“45'

心\30°

≥~1~18~~5>50~>~121

1* 15°

2″30

1°45'

心‘30

2120 -

螺钉安装孔、推杆孔、复位杆孔等未注孔距公差的极限偏差按GB1804Js12级的规定。111

1.12模具零件图中螺纹的基本尺寸应符合GB196普通螺纹基本尺寸的规定,选用的公差与配合应符合GB19了普通螺纹公差与配合的规定。1.13模具零件图中末往形位公差按GB1184形状和垃置公差未注公益的规定,其公差等级按C级。模其零件非工作部位棱边均应倒角或倒圆。成型部位未注的圆角半径按R0.5mm制造。型面1.-14

与分型面或与型芯、推杆等相配合的交接边缘不允许倒角或倒圆。2总装技术要求

GB8844-88

2.1模具分型面对定、动模座板安装平面的平行度按表7的规定。表?

被测面最大直线长度

公差值

>16~250

-260~400

2.2导柱、导套对定、动模座板安装面的垂直度按表8的规定。表8

导柱。导套有效长度

公差慎

>400-630

>63 ~ 100

>630 ~1000

>100~160

>1000-1600

>160~250

2.3在分型面上,定模、动模镶块平面应分别与定模、动模模板齐半,可允许略高,但高出量不大于0.05mm。

z.4推杆、复杆应分别与型面、分型面齐半,推杆允许凸出型面,但不大于0.1mm,复位杆允许低于分型面,但不大于0.05mt。2.5模具所有活动部分,应保证位置准确,动作可靠,不得有歪斜和卡带现象,要求固定的零件,不得相对窜动。

2.6浇道转接处应光滑连接,镶拼处应密合,未注拨模斜度不小于5,表面粗糙度Ra不大于0.4μm。2.7滑块运动应平稳,合模后滑块与楔紧块应压紧,接触面积不小于四分之三,开模后定位准确可靠。2.8合模后分型面应紧密贴合,如有局部间隙,其间隙不大于0.05m(排气槽除外)。冷却水路应畅通,不应有渗现象,进水口和出水口应有明显标记。2.8

2.10在模具上方装有吊环螺钉,其强度应符合GB825吊环螺钉的规定。3验收技术条件

3.1铸模应进行下列验收工作:

外观检:

尺寸检查;

试模和上铸件检查

d,质量稳定性检查:

模具材质和热处理要求检查。

模具制造单位检验部门」,应将检查内容逐项填写模具验收卡,并随模具一起将验收卡交付给订购方。

模具制造方质量检验部门,应按模具图样和本技术条件对模具零件和整套模具进行外观检查和a.2

尺寸检查。

3.3经最终热处理(包括软氮化或氮化)并经过3.2条检查合格的模具可进行试模,试模应严格遵守压铸工艺规程,试压件所用材质应与要求相符,并应符合有关国家标准或专业标准的规定。3.4试模用压铸机应符合技术要求,模具装机后应先空载运行,模具活动部分动作应灵活、稳定、准确、可靠。

3.5试模提取检验用压铸件应在.T.艺参数稳定后进行,在最后一次试模时,应连续取5~10模压铸件GB 8844-- 88

交付模具制造和订购双方检查,直至双方确认铸件合格后,由模具制造方斥具合格证并随模具交付订购方。

3.6模具质量稳定性检验的批量生产由订购方承担,其批量为:锌合金3000模

铜合金150模

铝合金、镁合金1500模

上述工作应在接到被检模具后一个月内完成,期满未达到稳定性检验批量时,即视为此项检验工作已经完成。

检验期间由于制造质引起模具零件损坏,由制造方保修3.7模具订购方在稳定性检验期间,应按图样和本技术条件对模其主要零件的材质、热处理、表面处理情况进行检查或抽查,发现的质辑问题应由制造方承担。标记、包装、运输、贮存

4.1在模!非!作面的明显处做出标记,包括以下内容:产品代号,铸件图号、模兴图号、制造日期。出厂模具还应打印制造」名。4.2模具人库前应擦洗+净,所有零件的表面应涂复防锈剂。4.3出!模具根据运输要求进行包装,应防、防止磕碰,保证在正常运输中模具完好无损。附加说明:

本标准由中华人民共和国航空!业部提出。本标准封全国模儿标准化技术委员会技术归口。本标准由航空1业部)·研究所、航空1业部113;、航空1业部117)、航空.1业部3357厂负资起草。

本标淮卡要起草人唐志忠、肖自强、何宏,袁贞言。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 8843-1988 工程船术语

- 下一篇: GB/T 8188-1987 柴油机排放名词术语

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T50772-2012 木结构工程施工规范

- GB/T4100-2015 陶瓷砖

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2