- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB 2358-1980 裂纹张开位移(COD)试验方法

标准号:

GB 2358-1980

标准名称:

裂纹张开位移(COD)试验方法

标准类别:

国家标准(GB)

标准状态:

已作废-

实施日期:

1981-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

346.45 KB

替代情况:

被GB/T 2358-1994代替

部分标准内容:

中华人民共和国

国家标准

裂纹张开位移(COD)

试验方法Www.bzxZ.net

1适用范

GB 2358-80

本标准规定对钢材进行温及低温裂纹张所位移(COD)试验的方法:试验采用带疲劳颅制裂纹的三点湾山试样进行

本标准所现定的试验方法适用于线弹性断裂力学失效的延性断裂的情况,试验中测得的心裂或失稳(OD催可用下1程结构的安全评定:在试样尺寸相同的条件下,试验中确定的(COD)阻力曲线可用于材料和工艺质年的相对评定。注:!如果试样在接近线弹性范围内断裂,开且满足Ki试验的要求,则按Kic汰验方法处理,参照YB9-1778金属材料平面应变断裂韧性KIr试验为法多52,有使金属可参照本标准进行试验。2定义与符号

2.1定义

2.1.1COD。本标准所规定的裂纹张开位移是指弹塑性体受1型(张开型)载荷时,原始裂纹尖端部位的张开位移,简称COD,衍号为。,它是描述裂纹体状态的一个断裂力学参量。2.1.2COD阻力曲线,相应某一裂纹扩展量的COD值称为COD阻力值,符号为5尺。与裂纹护展量4的关系用线称为COD阻为油线,简称曲线,2.1.3将征COD值。裂、失稳或故人线荷COD值,是按本标准测定的C(>D的特征值,它们表征材划料抵抗裂纹出裂或扩展的能力。2.:.3.)3线外摄到,1D的值称为表现裂cOD值符号,单位为mm。2.1.3.23山线上拍应1!-(,05mm的值称为条件店裂coD值.符号0.05,单位为mm2.1.3.3稳定裂纹展H11.05mm的脆性尖稳断裂点或窦进点所对减的C0D值称为脆性”启裂coD值,符导为,单位为mm:2.1.3.4稳定裂纹打展量21cU.05mm的璇性失稳断裂点或突进点所对应的COD值称为脆性失稳CD值,符号为,单位为mm,2.1.3.5战人载荷点或最大载衔平台斤始点所对应的CD值称为最大载倚COD值,符号为m,单位为mm.

2.2符号

试群厚度,mm:

试样宽漫,mm:

起始切口长度,01m1;

总的裂纹长度。mm:

三点弯油加线跨距,mm:

L一试样总长度,mm:

稳定裂纹扩展量,mm:

局发布

中华人民共和国第一机械工业部提出1981年7月1日实施

一机部合肥通用机械研究所等起草E-弹性模量,kgf/mn*

——泊桑比:

GB2358—80

o,—屈服点u.或屈服强度u2,kgf/mmz:Kl—I型成力场强度因子,kgf/mm12:Krmac—-预制裂纹时疲劳应力场强度囚子的最大值,kgtmm;Yt:w,-试样儿何形状因子

Pmax—预制裂纹时疲劳载荷的最大值,kgf;P,min预制裂纹时疲劳我荷的最小值,kgf;f试验载荷,kgf:

PeP-V曲线开始偏离线性时的载荷值。kgf:P,—试验停机点载荷,kgf:

Pi——试样的极限载荷,Pr=1.456号W-)2,,kgl;V裂纹嘴两侧刀门上测得的夹式引伸计张开位移、mm:Vp夹式引伸计张开位移的塑性部分,mm:r。—试样塑性变形阶段的旋转因子:z——爽式引伸计装卡部位到试样表面的距离,mm:45——以剩余标准差表示的分散值,mm。3试验方法概述

3.1从被检验材料上制备单边切口弯帕试样,通过施加疲劳载荷,使试样起始切口处产生一个尖锐裂纹,然后对试样进行三点弯曲加载。在加载试验过程中,记录P√曲线,最后采用规定的计算式,将PV曲线上选择点的测量参数换算为对应的裂纹尖端张开位移。3.2为了获得5,、.1s或对材料和工艺质量进行相对评定,采用多试样法作出曲线,见附录A:也可以采用物理检测方法获得:4试样及其制备

4.1标准试样的尺寸和标记

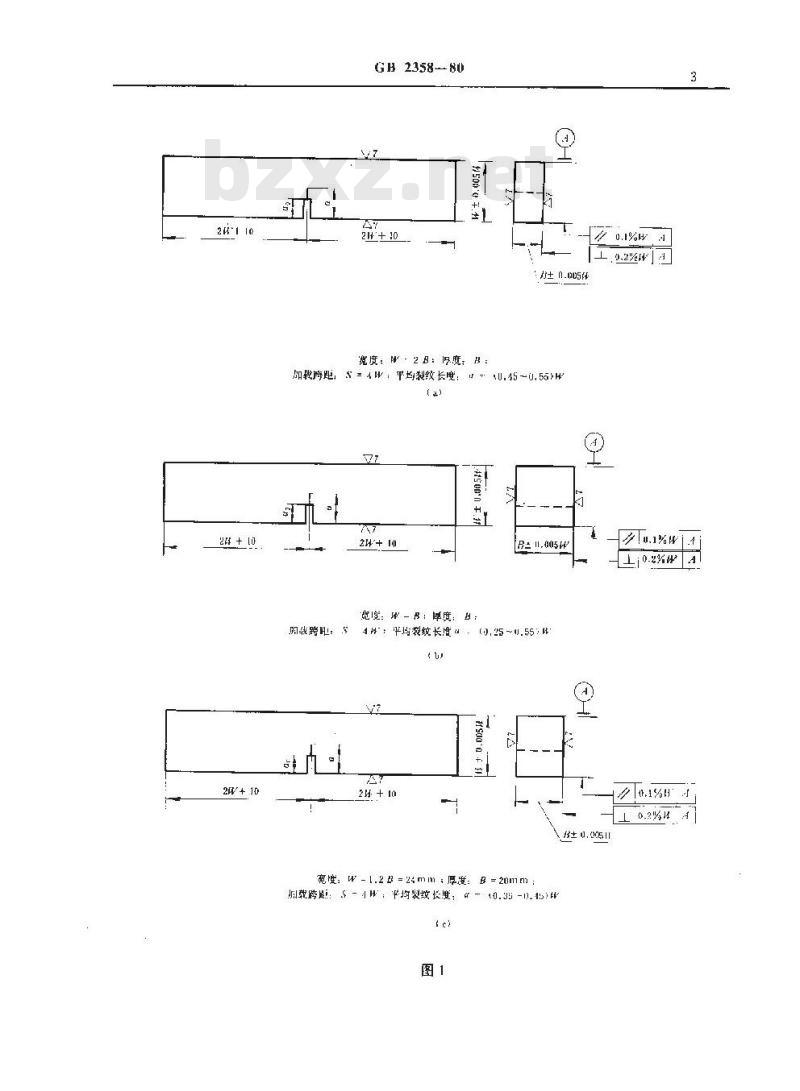

4.1.1用于工程结构安全评定的标准试样的比例尺寸和公差见图1(a)和(b)。试样的厚度应等于被检验材料的厚度。

注:当试验材料不是板状时,试样厚度叮根据具体情况确定。2对厚截面材料,在断裂机制未发生转变的情况下,可以采用厚度不小于6mm的试样获得3,2h1e

2W+ 10

GH 2358-80

2H+ 10

: +± n.0054

宽度W.28:宽:B:

加载跨距,S=4W:乎均裂纹长度:-U.45~0,5>W(a)

arsern

24+ 10

宽度:W-B:厚度:E:

AH:平均裂纹长度4

t.25~0.55*+

教跨:S

1±0.2051

宽度:W-l.22=24mm:厚度:B=20mm:归载跨:5—1W:平均裂纹度,—10.35-1)153比te?

GB 2358—80

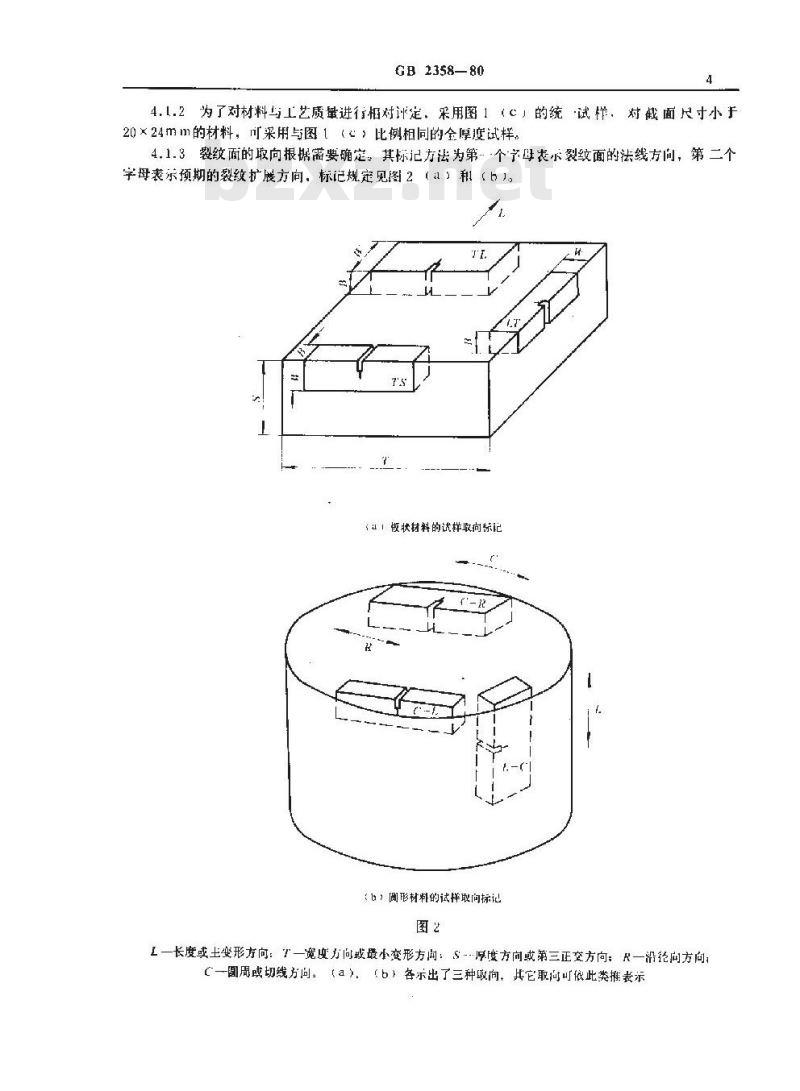

4.1.2为了对材料与工艺质量进行相对评定、采用图1(℃」的统试样。对截面尺寸小于20×24mm的材料,可采用与图1《比例相同的全厚度试样。4.1.3裂纹面的取向根据需要确定。其标记方法为第…·个予母表示裂纹面的法线方间,第二个字母表示预期的裂纹扩展方向,标记规定见图2(1)和(b),, 1 板状材料的试样收向缺记

()间形材料的试取问标记

I一长度或土变形方向:T一宽度力向或最小变形方间:S厚度方向或第三正交方向:R一沿抢向方向C一圆周或切线方问。(a)

(b)各示出了三种取向,其它职向可依此类推表示量。

4.2试样数量

GB2358—80

4.2.1用单试样法获得,,5或应不少于三个平行试样。5

4.2.2用多试样法获得一条曲线应采用5~8个诚样,当材质不均匀时,应适当增加试样数4.3起始切口的加工要求

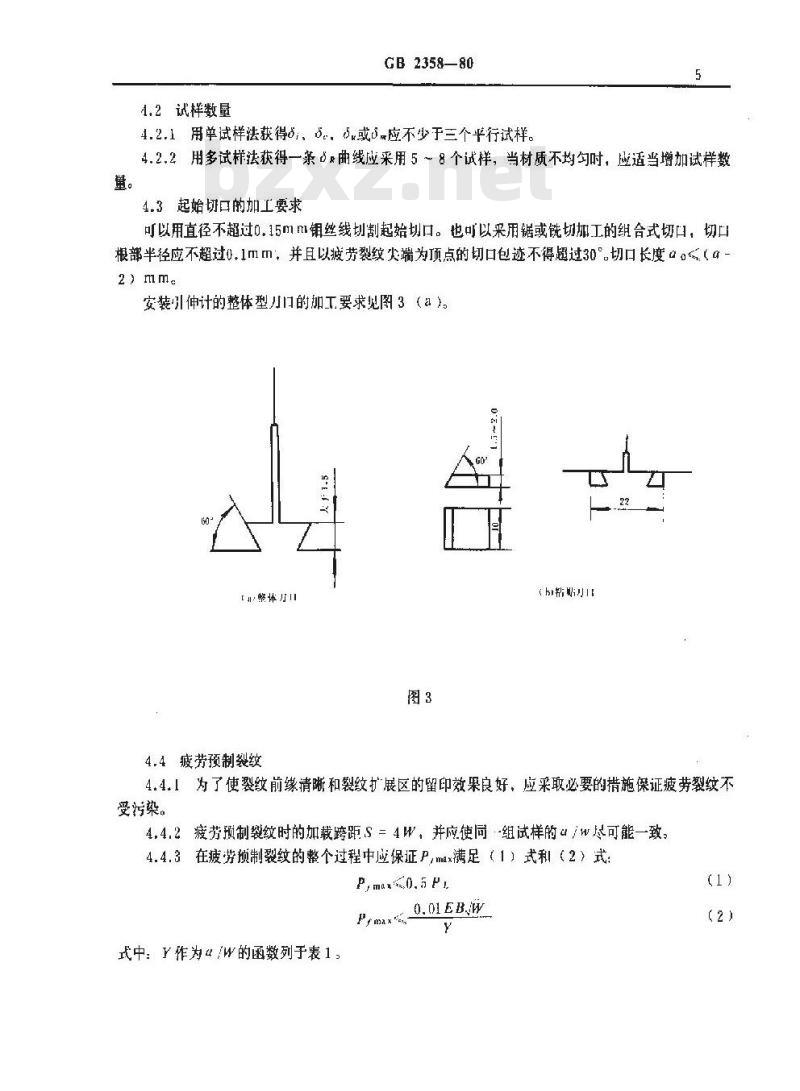

可以用直径不超过0.15mm钼丝线划割起始切口。也可以采用锯或铣切加工的组合式切口,切口根部半径应不超过,1mm,并且以疲劳裂纹尖端为顶点的切口包迹不得超过30°切口长度α(α22 mm.

安装叫伸计的整体型门的加工要求见图3(a)。[北整』』

4.4疲劳预制裂纹

(h贴

4.4.1为了使裂纹前缘清晰和裂纹扩展区的留印效果良好,应采取必要的措施保证疲劳裂纹不受污染。

4.4.2疲劳预制裂纹时的加载跨距S=4W,并应使同·组试样的c/w尽可能一致,4.4.3在疲势预制裂纹的整个过程中应保证P,mx满足(1)式和(2)式:P,ma',0.5 Hi.

Pymax

式中:Y作为4W的函数列于表15

三点弯曲试的Y

GH 2358—80

S/w=40

GB 235880

4.4,4按4.4.3所得出的P了mux为估算值,对每批同材料和尺寸的试样,必须进行试探性试验,以得到合适的疲劳载荷。如经约20000次循环引发不出裂纹,允许适当提高P「ma×值,但应保证试样不发生残余的烧曲变形。如果引发裂纹太快,应适当降低载荷。4.4.5疲劳预制裂纹时,最好使Pfmin%0.2Prmax。5试验设备

5.1进行COD试验的试验机

三点弯曲试验可以采用各种型式的材料试验机,但必须满足GB228一76《金属拉力试验方法》中对试验机及测量工具的各项要求,5.2点弯曲加载装置

三点弯曲加载装置采用支承辊来支承试样,试样与支承据之间保持滚动接触。为获得准确的试验跨距、使用低张力弹黄或橡皮筋固定支承辊的初始位置。加载装置的设计见图4。低温试验加载装置的建议设计图见附录B。

协度防

停曲滑

:得心6an)

5.3载荷测量

GB 235880

试验系统应配备相成的电测载荷传感机构。载荷传感机构应具有类似以仲计的线性度,它与放大及记录系统的组合成探证载倚的测量精度达到试验载荷满员释的+1%:5.4小伸计

5.4.1引仲让应准确地反映试验过程试样裂纹嘴两侧刀口间位移的变化,其标长和线性1L作范用成满足试验的要求,线性1.作范围一般为23mm,图5列出一种常用尺的夹式引伸计设计图,为了适合不阅标长和线性工作范围的要求、用以采用其它尺寸的设计。引伸让染应选用E值高的材料,一般以然合金为宫:块块应采用轻质刚性材料,如错合金等。2×2

的装配

势块兴小

线连接

GB 2358—80

5.4.2引伸计在线性工作范围内的线性度要求为:在位移不人0.5mm时,线性偏差不大于0.005mm,在位大于0.5mm时,线性偏差不人于试验位移满量程的±1%。5.4.3引伸计应在每批连续试验前后各进行-次准确标定,并且每十次试验或每四小时试验不得少于一次标定。标定的装卡状态和环境应与试验时一致:5.5记录系统

记录系统应保证对裁荷与位移测堂所规定的精度能够实现,其响应时间和记录速度要保证跟上载荷与位移讯号的变化。

6试验程序

6.1试验前对试样的检查与测量

6,1.1试验前从试样两侧表询检查疲劳裂纹,以初步确定其尺寸和位置应符合6.5.3的要求,并检查试样不成挠曲,如有挠曲,则试样报废。6.1.2在离开裂纹下面不超过10%W的范围内,测量试样厚度B和宽度W,测量精度为0.02mme

6.2三点弯曲加载装置的调整与试样的装卡6.2.1调整三点弯曲郝载装置,使加钱线通过跨距S的中点,偏差在±1%S以内,跨距的测量精确到公称长度的0.5%以内,放置试样时,应使切口中心线落在跨距的中点,偏差不得超过±1%S,而且试样和支承辊的轴线应成直角,编差在土2“以内,6.2.2夹式引伸计应仔细地装卡在试样上,使刀口楼边和引伸计的沟槽接触良好,刀口型式见图3,但也可采用其它型式的刀口,口标长不超过W/2,对小试样,粘贴刀口外限间距最人可到22mm。

低温试验的有关要求见附录B。

6.3记录系统的调整

记录系统的史激度应根据记录曲线的类型来确定,常见的记录P-V曲线类型见图6(1)~(6),对图6(1)~(4)所示类型的曲线,使曲线的初始斜率在1~1.5之间:对图6(5)和(6)所示的曲线应使整个记录量程满足试验载衔与位移的要求。对同组试样,记录灵嫩度应尽望相同,Pi

作行!越始线弹性斜率的毁,

以获得引伸计位移的望性部分

注::!3)

6曲线上的(P、V,.表小裂点。hup

2/在曲线(2)和《4」的情况下,突进以后的行为与试样试验机系统柔度和仪器向应速要有关、图6

6.4加载试验

GB 2358—80

6.4.1加载试验在初始线弹性变形阶段+的压头位移速度选择范围为(0.05~0.4)B1/2mm/min或加载速度选择范围为(15~120)B3/2kgf/min。6.4.2在略低于疲劳预制裂时最终Prmx的载荷下加载1~2次。6.4.3对试样加载,记录P-V曲线。6.4.3.1在延性启裂的情况下,见图6(3)-(6,按附录A采用多试样法作出3曲线,从曲线上得,、.05、或5值。

注:如果对从心曲线上获得的或有争议,则应以本条(3)项的结果为准。6.4.3.2在稳定裂纹扩展量4α0.05mm即发生跪性头稳断裂或突进的情况下,见图6(1)和(2),进行不少于三个试样的试验获得。6.4.3.3如果试验目的只需获得或m;则进行不少于三个试样的试验。6.4.3.4可以采用已被证明为有效的物理检测方法获得5,并在试验报告中注明所采用的方法,

6,5原始裂纹长度的测量

6.5.1试样断裂盾,在0.

B、B和B的位置上测量裂纹长度41、“2、“3、4和R

a1,见图7。测量在工具显微镜下进行,精确到0,01 mm。对人试样可以采用其它测量工具,精确到0.5%2 .

IH -H EH

线切割区

疲芳製纹区

裂纹扩展区

试验后断察区

6.5.2取#:

(a2+a,-44)作为裂纹长度,用于计算COD值:6.5.32a1和(4中最大值与最小值之差不应超过3%W,同时应使uau2mm,此外,

还要求两个表面的裂纹长度α,和as85%a,裂纹平面与试样宽度W和厚度B的方向平行,允许偏差在工10以内。否则必须在试验结果报告中特别注明。?试验结果的处理与记求

7.1计算公式

获得必要的测量数据后,采用下列公式计算原始裂纹尖端部位的张开位移:-i(-μ*)

rp(W-α)p

(w-a)+a+z

GB 2358--80

式中:P与V分别为P-V曲线上用于计算的某一点所对成的载荷与火式引伸计位移的塑性部分,见图6和图A1,对应于a/W的Y值列于表1,对般钢材,E取2.1×10*kgf/mm2,r取0.30,对某些特殊材料,应取实测或有关手册中提供的值。

本标准取,0.45;也可以取实测,值,但需在试验报告中注明。注:如果希望获得蚕考的/积分值,可按附录C从P-√曲线计算!积分。7.2试验结果的计算与处理

7.2.1在图6(1)和(2>的情况下,取脆性失稳断裂点或突进点所对应的载荷P。与位移Vr+按(3)和(4)式计算。

7.2.2在图6(3)和(1)的情况下,取脆性失稳断裂点或突进点所对应的载荷P与位移Vpt按(3)和(4)式计算:按附录A获得,、00.或7.2.3在图6(5)和(6)的情况下,取最大载荷点或最大载荷平台开始点所对应的载荷P与位移Vm按(3)和(4)式计算m;按附录A获得,,%.或m7.2.4当采用物理方法检测启裂点时,取所对应的P,与Vi,按(3)和(4)式计算t。7.3试验记录与报告

7.3.1试验记录建议按表2*COD试验原始数据记录表”填写。7.3.2试验报告应包括下述内容

a。试验材料的冶金状态、规格、取样部位及试样取向:b.试样厚度B(mm)和宽度w(mm);。疲劳预制裂纹开始和最终的Pmax,PrmaxP/min,循环次数和温度;d。试验温度和环境;

e.裂纹长度u(mm)

f,装卡引伸计的刀口厚度z(mm);。根据试验要求记录P-V曲线上用于计算试验结果的外加载荷Pi、P、P.或Pkgf)及相应的位移Yie、Yep、Vae或Vm,(mm):h、根据试验要求,记录有关的特征COD值,,n.05、6c5.或5mi,如果试验目的是对材料和工艺质量进行相对评定,则记录5曲线:j,其它需要法明的项目。

材料名称

与规格

疲劳预制

裂纹制度

GB 235880

表2COD试验原始数据记录表

裂纹与裂纹扩展量测量

计算中所采用的E =

注4测量中能否鉴别亮带

r(品)

用于计算。

的载荷P,

试验日期

试验温度

试验者

用于计算の。

d=o,+d, mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

国家标准

裂纹张开位移(COD)

试验方法Www.bzxZ.net

1适用范

GB 2358-80

本标准规定对钢材进行温及低温裂纹张所位移(COD)试验的方法:试验采用带疲劳颅制裂纹的三点湾山试样进行

本标准所现定的试验方法适用于线弹性断裂力学失效的延性断裂的情况,试验中测得的心裂或失稳(OD催可用下1程结构的安全评定:在试样尺寸相同的条件下,试验中确定的(COD)阻力曲线可用于材料和工艺质年的相对评定。注:!如果试样在接近线弹性范围内断裂,开且满足Ki试验的要求,则按Kic汰验方法处理,参照YB9-1778金属材料平面应变断裂韧性KIr试验为法多52,有使金属可参照本标准进行试验。2定义与符号

2.1定义

2.1.1COD。本标准所规定的裂纹张开位移是指弹塑性体受1型(张开型)载荷时,原始裂纹尖端部位的张开位移,简称COD,衍号为。,它是描述裂纹体状态的一个断裂力学参量。2.1.2COD阻力曲线,相应某一裂纹扩展量的COD值称为COD阻力值,符号为5尺。与裂纹护展量4的关系用线称为COD阻为油线,简称曲线,2.1.3将征COD值。裂、失稳或故人线荷COD值,是按本标准测定的C(>D的特征值,它们表征材划料抵抗裂纹出裂或扩展的能力。2.:.3.)3线外摄到,1D的值称为表现裂cOD值符号,单位为mm。2.1.3.23山线上拍应1!-(,05mm的值称为条件店裂coD值.符号0.05,单位为mm2.1.3.3稳定裂纹展H11.05mm的脆性尖稳断裂点或窦进点所对减的C0D值称为脆性”启裂coD值,符导为,单位为mm:2.1.3.4稳定裂纹打展量21cU.05mm的璇性失稳断裂点或突进点所对应的COD值称为脆性失稳CD值,符号为,单位为mm,2.1.3.5战人载荷点或最大载衔平台斤始点所对应的CD值称为最大载倚COD值,符号为m,单位为mm.

2.2符号

试群厚度,mm:

试样宽漫,mm:

起始切口长度,01m1;

总的裂纹长度。mm:

三点弯油加线跨距,mm:

L一试样总长度,mm:

稳定裂纹扩展量,mm:

局发布

中华人民共和国第一机械工业部提出1981年7月1日实施

一机部合肥通用机械研究所等起草E-弹性模量,kgf/mn*

——泊桑比:

GB2358—80

o,—屈服点u.或屈服强度u2,kgf/mmz:Kl—I型成力场强度因子,kgf/mm12:Krmac—-预制裂纹时疲劳应力场强度囚子的最大值,kgtmm;Yt:w,-试样儿何形状因子

Pmax—预制裂纹时疲劳载荷的最大值,kgf;P,min预制裂纹时疲劳我荷的最小值,kgf;f试验载荷,kgf:

PeP-V曲线开始偏离线性时的载荷值。kgf:P,—试验停机点载荷,kgf:

Pi——试样的极限载荷,Pr=1.456号W-)2,,kgl;V裂纹嘴两侧刀门上测得的夹式引伸计张开位移、mm:Vp夹式引伸计张开位移的塑性部分,mm:r。—试样塑性变形阶段的旋转因子:z——爽式引伸计装卡部位到试样表面的距离,mm:45——以剩余标准差表示的分散值,mm。3试验方法概述

3.1从被检验材料上制备单边切口弯帕试样,通过施加疲劳载荷,使试样起始切口处产生一个尖锐裂纹,然后对试样进行三点弯曲加载。在加载试验过程中,记录P√曲线,最后采用规定的计算式,将PV曲线上选择点的测量参数换算为对应的裂纹尖端张开位移。3.2为了获得5,、.1s或对材料和工艺质量进行相对评定,采用多试样法作出曲线,见附录A:也可以采用物理检测方法获得:4试样及其制备

4.1标准试样的尺寸和标记

4.1.1用于工程结构安全评定的标准试样的比例尺寸和公差见图1(a)和(b)。试样的厚度应等于被检验材料的厚度。

注:当试验材料不是板状时,试样厚度叮根据具体情况确定。2对厚截面材料,在断裂机制未发生转变的情况下,可以采用厚度不小于6mm的试样获得3,2h1e

2W+ 10

GH 2358-80

2H+ 10

: +± n.0054

宽度W.28:宽:B:

加载跨距,S=4W:乎均裂纹长度:-U.45~0,5>W(a)

arsern

24+ 10

宽度:W-B:厚度:E:

AH:平均裂纹长度4

t.25~0.55*+

教跨:S

1±0.2051

宽度:W-l.22=24mm:厚度:B=20mm:归载跨:5—1W:平均裂纹度,—10.35-1)153比te?

GB 2358—80

4.1.2为了对材料与工艺质量进行相对评定、采用图1(℃」的统试样。对截面尺寸小于20×24mm的材料,可采用与图1《比例相同的全厚度试样。4.1.3裂纹面的取向根据需要确定。其标记方法为第…·个予母表示裂纹面的法线方间,第二个字母表示预期的裂纹扩展方向,标记规定见图2(1)和(b),, 1 板状材料的试样收向缺记

()间形材料的试取问标记

I一长度或土变形方向:T一宽度力向或最小变形方间:S厚度方向或第三正交方向:R一沿抢向方向C一圆周或切线方问。(a)

(b)各示出了三种取向,其它职向可依此类推表示量。

4.2试样数量

GB2358—80

4.2.1用单试样法获得,,5或应不少于三个平行试样。5

4.2.2用多试样法获得一条曲线应采用5~8个诚样,当材质不均匀时,应适当增加试样数4.3起始切口的加工要求

可以用直径不超过0.15mm钼丝线划割起始切口。也可以采用锯或铣切加工的组合式切口,切口根部半径应不超过,1mm,并且以疲劳裂纹尖端为顶点的切口包迹不得超过30°切口长度α(α22 mm.

安装叫伸计的整体型门的加工要求见图3(a)。[北整』』

4.4疲劳预制裂纹

(h贴

4.4.1为了使裂纹前缘清晰和裂纹扩展区的留印效果良好,应采取必要的措施保证疲劳裂纹不受污染。

4.4.2疲劳预制裂纹时的加载跨距S=4W,并应使同·组试样的c/w尽可能一致,4.4.3在疲势预制裂纹的整个过程中应保证P,mx满足(1)式和(2)式:P,ma',0.5 Hi.

Pymax

式中:Y作为4W的函数列于表15

三点弯曲试的Y

GH 2358—80

S/w=40

GB 235880

4.4,4按4.4.3所得出的P了mux为估算值,对每批同材料和尺寸的试样,必须进行试探性试验,以得到合适的疲劳载荷。如经约20000次循环引发不出裂纹,允许适当提高P「ma×值,但应保证试样不发生残余的烧曲变形。如果引发裂纹太快,应适当降低载荷。4.4.5疲劳预制裂纹时,最好使Pfmin%0.2Prmax。5试验设备

5.1进行COD试验的试验机

三点弯曲试验可以采用各种型式的材料试验机,但必须满足GB228一76《金属拉力试验方法》中对试验机及测量工具的各项要求,5.2点弯曲加载装置

三点弯曲加载装置采用支承辊来支承试样,试样与支承据之间保持滚动接触。为获得准确的试验跨距、使用低张力弹黄或橡皮筋固定支承辊的初始位置。加载装置的设计见图4。低温试验加载装置的建议设计图见附录B。

协度防

停曲滑

:得心6an)

5.3载荷测量

GB 235880

试验系统应配备相成的电测载荷传感机构。载荷传感机构应具有类似以仲计的线性度,它与放大及记录系统的组合成探证载倚的测量精度达到试验载荷满员释的+1%:5.4小伸计

5.4.1引仲让应准确地反映试验过程试样裂纹嘴两侧刀口间位移的变化,其标长和线性1L作范用成满足试验的要求,线性1.作范围一般为23mm,图5列出一种常用尺的夹式引伸计设计图,为了适合不阅标长和线性工作范围的要求、用以采用其它尺寸的设计。引伸让染应选用E值高的材料,一般以然合金为宫:块块应采用轻质刚性材料,如错合金等。2×2

的装配

势块兴小

线连接

GB 2358—80

5.4.2引伸计在线性工作范围内的线性度要求为:在位移不人0.5mm时,线性偏差不大于0.005mm,在位大于0.5mm时,线性偏差不人于试验位移满量程的±1%。5.4.3引伸计应在每批连续试验前后各进行-次准确标定,并且每十次试验或每四小时试验不得少于一次标定。标定的装卡状态和环境应与试验时一致:5.5记录系统

记录系统应保证对裁荷与位移测堂所规定的精度能够实现,其响应时间和记录速度要保证跟上载荷与位移讯号的变化。

6试验程序

6.1试验前对试样的检查与测量

6,1.1试验前从试样两侧表询检查疲劳裂纹,以初步确定其尺寸和位置应符合6.5.3的要求,并检查试样不成挠曲,如有挠曲,则试样报废。6.1.2在离开裂纹下面不超过10%W的范围内,测量试样厚度B和宽度W,测量精度为0.02mme

6.2三点弯曲加载装置的调整与试样的装卡6.2.1调整三点弯曲郝载装置,使加钱线通过跨距S的中点,偏差在±1%S以内,跨距的测量精确到公称长度的0.5%以内,放置试样时,应使切口中心线落在跨距的中点,偏差不得超过±1%S,而且试样和支承辊的轴线应成直角,编差在土2“以内,6.2.2夹式引伸计应仔细地装卡在试样上,使刀口楼边和引伸计的沟槽接触良好,刀口型式见图3,但也可采用其它型式的刀口,口标长不超过W/2,对小试样,粘贴刀口外限间距最人可到22mm。

低温试验的有关要求见附录B。

6.3记录系统的调整

记录系统的史激度应根据记录曲线的类型来确定,常见的记录P-V曲线类型见图6(1)~(6),对图6(1)~(4)所示类型的曲线,使曲线的初始斜率在1~1.5之间:对图6(5)和(6)所示的曲线应使整个记录量程满足试验载衔与位移的要求。对同组试样,记录灵嫩度应尽望相同,Pi

作行!越始线弹性斜率的毁,

以获得引伸计位移的望性部分

注::!3)

6曲线上的(P、V,.表小裂点。hup

2/在曲线(2)和《4」的情况下,突进以后的行为与试样试验机系统柔度和仪器向应速要有关、图6

6.4加载试验

GB 2358—80

6.4.1加载试验在初始线弹性变形阶段+的压头位移速度选择范围为(0.05~0.4)B1/2mm/min或加载速度选择范围为(15~120)B3/2kgf/min。6.4.2在略低于疲劳预制裂时最终Prmx的载荷下加载1~2次。6.4.3对试样加载,记录P-V曲线。6.4.3.1在延性启裂的情况下,见图6(3)-(6,按附录A采用多试样法作出3曲线,从曲线上得,、.05、或5值。

注:如果对从心曲线上获得的或有争议,则应以本条(3)项的结果为准。6.4.3.2在稳定裂纹扩展量4α0.05mm即发生跪性头稳断裂或突进的情况下,见图6(1)和(2),进行不少于三个试样的试验获得。6.4.3.3如果试验目的只需获得或m;则进行不少于三个试样的试验。6.4.3.4可以采用已被证明为有效的物理检测方法获得5,并在试验报告中注明所采用的方法,

6,5原始裂纹长度的测量

6.5.1试样断裂盾,在0.

B、B和B的位置上测量裂纹长度41、“2、“3、4和R

a1,见图7。测量在工具显微镜下进行,精确到0,01 mm。对人试样可以采用其它测量工具,精确到0.5%2 .

IH -H EH

线切割区

疲芳製纹区

裂纹扩展区

试验后断察区

6.5.2取#:

(a2+a,-44)作为裂纹长度,用于计算COD值:6.5.32a1和(4中最大值与最小值之差不应超过3%W,同时应使uau2mm,此外,

还要求两个表面的裂纹长度α,和as85%a,裂纹平面与试样宽度W和厚度B的方向平行,允许偏差在工10以内。否则必须在试验结果报告中特别注明。?试验结果的处理与记求

7.1计算公式

获得必要的测量数据后,采用下列公式计算原始裂纹尖端部位的张开位移:-i(-μ*)

rp(W-α)p

(w-a)+a+z

GB 2358--80

式中:P与V分别为P-V曲线上用于计算的某一点所对成的载荷与火式引伸计位移的塑性部分,见图6和图A1,对应于a/W的Y值列于表1,对般钢材,E取2.1×10*kgf/mm2,r取0.30,对某些特殊材料,应取实测或有关手册中提供的值。

本标准取,0.45;也可以取实测,值,但需在试验报告中注明。注:如果希望获得蚕考的/积分值,可按附录C从P-√曲线计算!积分。7.2试验结果的计算与处理

7.2.1在图6(1)和(2>的情况下,取脆性失稳断裂点或突进点所对应的载荷P。与位移Vr+按(3)和(4)式计算。

7.2.2在图6(3)和(1)的情况下,取脆性失稳断裂点或突进点所对应的载荷P与位移Vpt按(3)和(4)式计算:按附录A获得,、00.或7.2.3在图6(5)和(6)的情况下,取最大载荷点或最大载荷平台开始点所对应的载荷P与位移Vm按(3)和(4)式计算m;按附录A获得,,%.或m7.2.4当采用物理方法检测启裂点时,取所对应的P,与Vi,按(3)和(4)式计算t。7.3试验记录与报告

7.3.1试验记录建议按表2*COD试验原始数据记录表”填写。7.3.2试验报告应包括下述内容

a。试验材料的冶金状态、规格、取样部位及试样取向:b.试样厚度B(mm)和宽度w(mm);。疲劳预制裂纹开始和最终的Pmax,PrmaxP/min,循环次数和温度;d。试验温度和环境;

e.裂纹长度u(mm)

f,装卡引伸计的刀口厚度z(mm);。根据试验要求记录P-V曲线上用于计算试验结果的外加载荷Pi、P、P.或Pkgf)及相应的位移Yie、Yep、Vae或Vm,(mm):h、根据试验要求,记录有关的特征COD值,,n.05、6c5.或5mi,如果试验目的是对材料和工艺质量进行相对评定,则记录5曲线:j,其它需要法明的项目。

材料名称

与规格

疲劳预制

裂纹制度

GB 235880

表2COD试验原始数据记录表

裂纹与裂纹扩展量测量

计算中所采用的E =

注4测量中能否鉴别亮带

r(品)

用于计算。

的载荷P,

试验日期

试验温度

试验者

用于计算の。

d=o,+d, mm

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB 2355-1980 唱针

- 下一篇: GB 2359-1980 润滑脂滚筒安定性测定法

- 热门标准

- 国家标准(GB)

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB/T7534-1987 工业用挥发性有机液体沸程的测定

- GB/T4100-2015 陶瓷砖

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T50772-2012 木结构工程施工规范

- GB/T10125-2021 人造气氛腐蚀试验 盐雾试验

- GB/T30835-2014 锂离子电池用炭复合磷酸铁锂正极材料

- GB5226.1-2019 机械电气安全 机械电气设备 第1部分:通用技术条件

- GB50666-2011 混凝土结构工程施工规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB50303-2015 建筑电气工程施工质量验收规范

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2