- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 12770-2002 机械机构用不锈钢焊接钢管

标准号:

GB/T 12770-2002

标准名称:

机械机构用不锈钢焊接钢管

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

2002-09-11 -

实施日期:

2003-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

343.07 KB

替代情况:

GB/T 12770-1991采标情况:

NEQ ASTM A554:1998

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了机械结构用不锈钢焊接钢管的分类及代号、订货内容、尺寸、外形、重量及允许偏差、技术要求、试验方法、检验规则和包装、标志及质量证明书。 本标准适用于机械、汽车、自行车、家具及其他机械部件与结构件的不锈钢焊接钢管。 GB/T 12770-2002 机械机构用不锈钢焊接钢管 GB/T12770-2002

部分标准内容:

ICS 77.140.75

中华人民共和国国家标准

GB/T12770—2002

代替GB/T12770--1991

机械结构用不锈钢焊接钢管

Welded stainless steel tubes for machine structures2002-09-11发布

中华人民共和国

国家质量监督检验检疫总局

2003-02-01实施

GB/T12770—2002

本标准非等效采用美国ASTMA554-1998《机械工程用不锈钢焊接钢管》标准。本标准与ASTMA554一1998标准相比,在适用范围、牌号、规格范围、尺寸偏差、交货状态等方面存在差异。

本标准与前版标准相比,对以下条文进行了修改:一调整了尺寸系列,增加了用户常用的规格,取消了长期没有生产和订货的规格。扩充了部分壁厚尺寸。

对外径和壁厚允许偏差做了补充和修改,增加了与ASTMA554等同的精度等级(高级)。修改了弯曲度。

修改了组批数量。

增加了 0Cr18Ni10Ti、00Cr12Ti两个牌号和特殊要求的检验项目。补充和修改了表面质量,同时规定了焊缝余高。本标准从2003年2月1日起实施。本标准自实施之日起,代替GB/T12770—1991《机械结构用不锈钢焊接钢管》。本标准的附录 A 为规范性附录。本标准由原国家治金工业局提出。本标准由全国钢标准化技术委员会归口。本标准由太原钢铁(集团)有限公司负责起草。本标雅主要起草人:陆凤辉、李长毅、田晓青、赵德生、牛辰梅、王至斌。本标准所代替的历次版本发布情况如下:-GB/T12770---1991。

1范围

机械结构用不锈钢焊接钢管

GB/T12770--2002

本标准规定了机械结构用不锈钢焊接钢管的分类及代号、订货内容、尺寸、外形、重量及允许偏差技术要求、试验方法、检验规则和包装、标志及质量证明书。本标准适用于机械、汽车、自行车、家具及其他机械部件与结构件的不锈钢焊接钢管(以下简称钢管)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.11钢铁及合金的化学分析方法过硫酸铵氧化容量法测定铬量6钢铁及合金的化学分析方法

GB/T 223.16

变色酸光度法测定钛量

GB/T223.25钢铁及合金的化学分析方法丁二酮重量法测定镍量

GB/T223.28钢铁及合金的化学分析方法α-安息香重量法测定钼量

GB/T 223.40

离子交换分离-氯磺酚S光度法测定锯量钢铁及合金的化学分析方法

GB/T223.60钢铁及合金的化学分析方法钢铁及合金的化学分析方法

GB/T 223. 62

GB/T 223. 63

钢铁及合金的化学分析方法

GB/T 223. 68

高氯酸脱水重量法测定硅含量

乙酸丁酯萃取光度法测定磷量

高碘酸钠(钾)光度法测定锰量钢铁及合金的化学分析方法:

管式炉内燃烧后碘酸钾滴定法测定硫含量金属材料室温拉伸试验方法(neqISO1143、ISO6892)GB/T 228

GB/T 242

GB/T244

GB/T245

GB/T 246

GB/T 2102

GB/T 2975

金属管扩口试验方法(eqvISO8493)弯曲试验方法(eqvISO8491)

金属管

金属管

卷边试验方法(egvISO8494)

金属管压扁试验方法(eqvISO8492)钢管的验收、包装、标志及质量证明书钢及钢产品力学性能试验取样位置及试样制备(eqvISO377)GB/T 3323

钢熔化焊对接接头射线照相和质量分级GB/T4334.1不锈钢10%草酸浸蚀试验方法GB/T4334.2不锈钢硫酸-硫酸铁腐蚀试验方法GB/T4334.3不锈钢65%硝酸腐蚀试验方法GB/T 4334.4不锈钢硝酸-氢氟酸腐蚀试验方法GB/T4334.5不锈钢硫酸-硫酸铜腐蚀试验方法GB/T4334.6不锈钢5%硫酸腐蚀试验方法GB/T6397一1980金属拉伸试验试样(negISO6892)GB/T7735钢管涡流探伤试验方法(eqyISO9304)215

GB/T12770—2002

GB/T11170不锈钢的光电发射光谱分析方法3分类及代号

钢管按供货状态分为四类;

焊接状态W

热处理状态T

冷拔(轧)状态WC

磨(抛)光状态SP

钢管按尺寸精度分为三级:

普通级PA

较高级PB

高级PC

4订货内容

按本标准定购钢管的合同或定单应按需要包括以下内容,以便对所需的钢管作适当说明。a)标准编号;

b)产品名称;

c)钢的牌号;

d)尺寸规格;

e)重量或数量;

f))交货状态,

g)其他特殊要求(如要求见6.7)。5尺寸、外形、重量及允许偏差

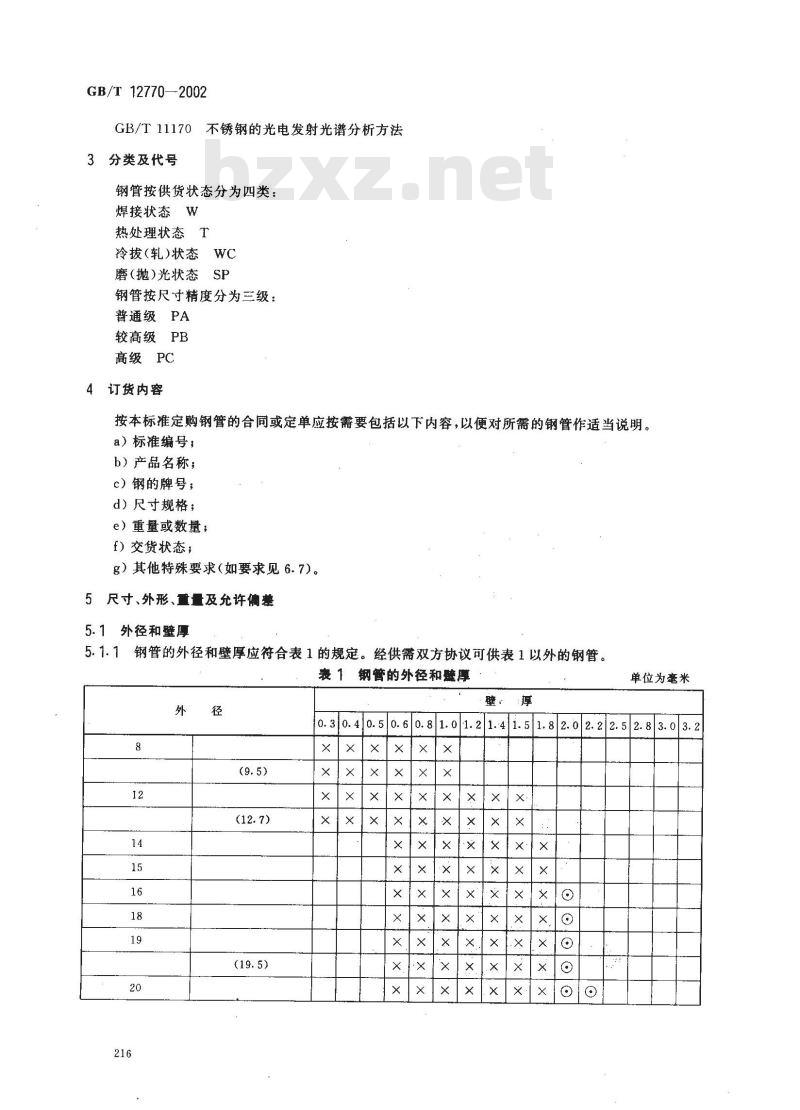

5.1外径和壁厚

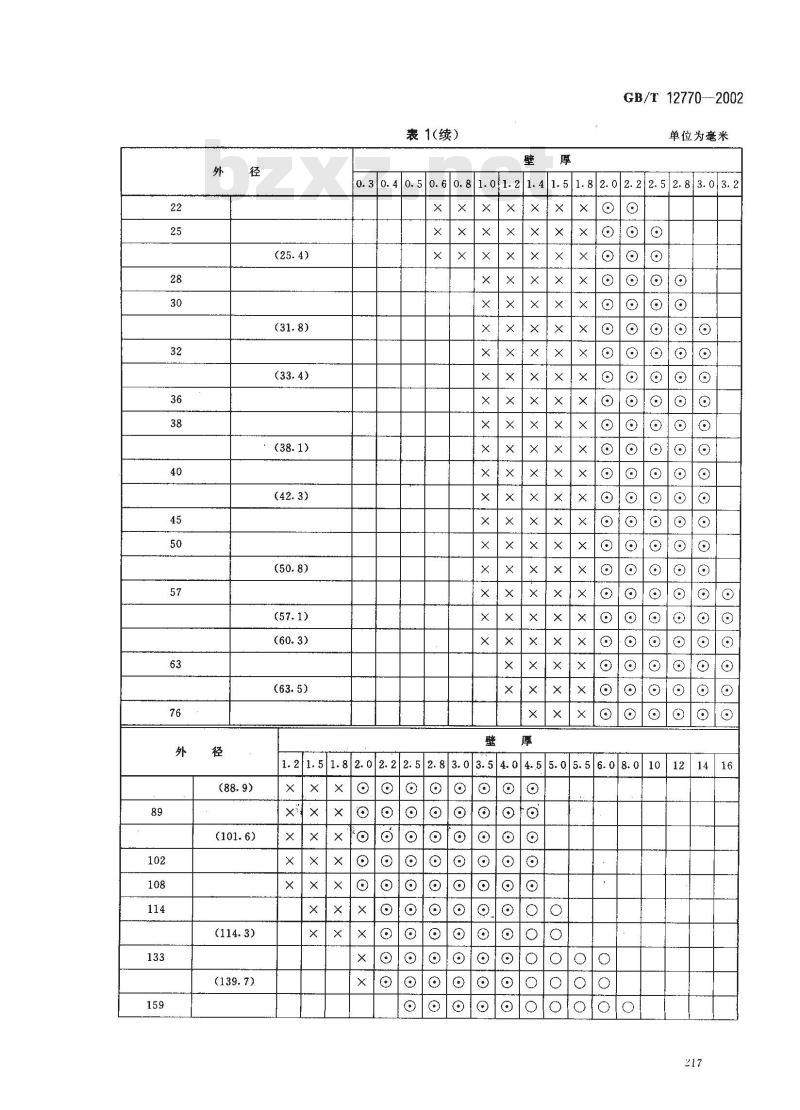

5.1.1钢管的外径和壁厚应符合表1的规定。经供需双方协议可供表1以外的钢管,表 1钢管的外径和壁厚

单位为毫米

0.30.40.50.60.81.01.21.41.51.82.02.22.52.83.03.2X

(88.9)

1.21.51.82.02.2

表1(续)

GB/T 127702002

单位为毫米

3/3.0/3.2

GB/T 12770—2002

表1(续)

83.0|3.54.04.55.05.56.08.0

1.21.51.82.02.22.5

单位为毫米

注1:×一采用冷轧板(带)制造。一采用冷轧板(带)或热轧板(带)制造。○一采用热轧板(带)制造。注2:括号内为英制单位换算的公制单位尺寸。5.1.2钢管外径的允许偏差应符合表2的规定。需方在合同中未注明偏差时,按普通级供货。表2钢管的外径充许偏差

单位为毫米

焊接状态

≥20~50

高级(PC)

允许偏差

较高级(PB)

普通级(PA)

热处理状态

冷拔(轧)状态

≥13~<25

≥25~40

≥40~≤63

≥63~90

≥90~<159

≥159~<300

≥300~<500

≥500

≥25~<40

40~A50

50~A60

≥60~70

磨(抛)光状态

80~~90

≥90~<100

≥100~<200

≥200

高级(PC)

按协议

按协议

按协议

表2(续)

钢管壁厚的允许偏差应符合表3的规定。5.1.3

允许偏差

较高级(PB)

按协议

按协议

表3钢管的壁厚允许偏差

钢板(带)料状态

热轧钢板(带)或热轧纵剪钢带冷轧钢板(带)或冷轧纵剪钢带

5.2长度

壁厚S

>0.5~1. 0

>1.0~2.0

≥3.0~4. 0

钢管的通常长度为2000mm~8000mm。GB/T12770—2002

单位为毫米

普通级(PA)

按协议

按协议

单位为毫米

壁厚允许偏差

±10%s

±10%s

5.2.2经供需双方协商,可供定尺和倍尺长度的钢管,其长度应在通常长度范围内,全长允许偏差为+20mm,每-倍尺长度应留10mm~20mm的切口余量。219

GB/T 127702002

5.3弯曲度

钢管的弯曲度应符合表4的规定。钢管外径/mm

>16~159

5.4端头外形

表 4钢管的弯曲度

钢管的两端面应与钢管的轴线垂直,并应平头。5.5交货置量

弯曲度/(mm/m)

钢管按实际重量交货,亦可按理论重量交货,钢管以理论重量交货时,应在合同中注明。按理论重量交货时,其理论重量计算公式如下:W

式中:

S(D - S)p

钢管的理论重量,单位为千克每米(kg/m);圆周率;

钢管的公称壁厚,单位为毫米(mm);-钢管的公称外径,单位为毫米(mm),钢的密度,单位为千克每立方分米(kg/dm2),(见表5)表 5钢的密度及钢管理论重量计算公式牌号

1Cr18Ni9,1Cr18Ni9Ti.0Cr18Ni900Cr19Ni10.0Cr18Ni10Ti

0Cr25Ni20,0Cr17Ni12Mo2

00Cr17Ni14Mo2, 0Cr18Ni11Nb

1Cr17,1Cr15

OCr13.1Cr13.00Cr12Ti

5.6标记举例

单位为千克每立方分米

钢管理论重量计算公式

W0. 02491(D-S)S

W- 0. 02507(D-S)S

W=0. 02419(D-S)S

W=0. 02435(D-S)S

用牌号0Cr18Ni9制造,以热处理状态交货的外径为57mm,壁厚为3.0mm,定尺长度为6000mm,尺寸精度为普通级的钢管,其标志为:0Cr18Ni957X3X6 000-T-GB/T 12770-2002用牌号0Cr18Ni9制造,以热处理状态交货的外径为57mm,壁厚为3.0mm,定尺长度为6000mm,尺寸精度为高级的钢管,其标志为:0Cr18Ni957高X3×6 000-T-GB/T 12770—20026技术要求

6.1牌号及化学成分

6.1.1钢的牌号和化学(熔炼分析)应符合表6的规定。220

统一数

字代号

S30210

2s30408

3S30403

S31800

ICr18Ni9

OCr18Ni9

00Cr19Ni10

0Cr25Ni20

5 |S316000Cr17Ni12Mo2

S3160300Cr17Ni14Mo2

S32168

8S30210

S34778

S11510

S11710

12S41008

13S41010

14S11603

OCr18Ni10Ti

1Cr18Ni9Ti

0Cr18Ni11Nb

00Cr12Ti

表6钢的牌号和化学成分

化学成分(质量分数)/%

0.0350.030

2.000.0350.030

0. 035/0.030

0.0350.030

8. 00~~ 10. 00 17. 00~ 19. 008. 00~~ 11. 00|17. 00~~19. 008. 00 ~12. 00 |18. 00~20. 0019.00~22.0024.0026.00

GB/T 12770--2002

10.00~14.0016.00~18.00|2.003.000.0350.030

12.00~15.0016.00~18.002.00~3.000.0350.030

9. 00 ~12. 00|17. 00~ 19. 002.000.0350.030

8.00~11.0017.0019.00

2. 00 0. 035|0. 030

2.000.035

1.000.0350.030

0.0350.030

0.0350.030

0.0350.030

0. 0250. 800. 800. 0350. 020注:1Cr18Ni9Ti不推荐使用。

9. 00 ~~ 13. 00 17. 00~19. 0014.00~16.00

16.00~18.00

11.50~13.50

11.50~13.50

10.5~12.5

6.1.2钢管化学成分的允许偏差应符合GB/T222—1984中表3的规定。6.2制造方法

钢管采用自动电弧焊或其他自动焊接方法制造。6.3交货状态

Ti≥5xC

5 × C% -

Nb ≥10

允许含有

≤0.6%Ni

允许含有

≤0.6%Ni

允许含有

≤0.6%Ni

6 × C%~~

钢管按焊接状态交货时,根据需方要求,双方协商,可按热处理并酸洗、冷拔(轧)、磨(抛)光状态的一种或两种供货。钢管以热处理状态交货,热处理时须采用连续式或周期式炉全长处理,推荐的热处理221

GB/T 12770—2002

制度见表7。

力学性能

00Cr19Ni10

00Cr17Ni14M02

OCr18Ni9

1Cr18Ni9

OCr18Ni10Ti

1Cr18Ni9Ti

0Cr17Ni12Mo2

0Cr18Ni11Nb

OCr25Ni20免费标准bzxz.net

00Cr12Ti

表7钢管的热处理制度

推荐的热处理制度

1010℃~1150C快冷

1010℃~1150C快冷

1010C~1150C快冷

1010℃~1150℃快冷

固溶处理

退火处理

920C~1150C快冷

1000 ℃~~1080 ℃快冷

1010℃~1150℃快冷

980℃~1150℃快冷

1030℃~1180℃快冷

780℃~850℃快冷或缓冷

780℃~850℃快冷或缓冷

约750℃快冷或800℃~900℃缓冷约500℃快冷或800℃~900℃缓冷800C~850℃快冷

钢管的力学性能应符合表8的规定。其屈服强度仅在需方要求并在合同中注明时才给予保证。表8钢管的力学性能

规定非比例伸长应力

1Cr18Ni9

OCr18Ni9

00Cr19Ni10

0Cr25Ni20

0Cr17Ni12Mo2

00Cr17Ni14Mo2

OCr18Ni10Ti

1Cr18Ni9Ti

OCr18Ni11Nb

00Cr12Ti

ap0.2/MPa

175~270

抗拉强度

dp/MPa

不小于

365~460

伸长率85/%

热处理状态非热处理状态

6.5压扁试验

GB/T 12770—-2002

钢管应进行压扁试验。外径不大于50mm的钢管取环状试样;外径大于50mm至小于219 mm的钢管取C型试样。试验时,焊缝应处于与受力方向成90°的位置,对未经热处理的钢管应压至钢管外径的2/3;对经热处理的钢管应压至钢管外径的1/3。压扁后弯曲处外侧不得出现裂缝或裂口。外径不小于219mm的钢管应进行展平试验(见附录A)或冷弯试验。展平或冷弯后弯曲处外侧不得出现裂缝或裂口。

6.6表面质量

钢管的内外表面应光滑,不得有裂纹、裂缝、折叠、重皮、过酸洗痕迹、残留氧化铁皮及其他妨碍使用的缺陷。上述缺陷应完全清除掉,清除处实际壁厚不得小于壁厚允许的负偏差。深度不超过壁厚负偏差的轻微划伤、压坑、麻点等允许存在。钢管不得有分层。错边、咬边、凸起、凹陷等缺陷不得大于壁厚允许偏差。焊缝缺陷允许修补,但以热处理状态交货的钢管修补后还应重新进行热处理,焊缝最大余高应符合表9的规定,最小不得低于母材,焊缝的峰谷值差不大于1.5mm。表9焊缝的最大余高

>108~219

6.7特殊要求

>5~10

≤15%s

≤15%S

根据需方要求,经供需双方协议并在合同中注明,可增加下列检验项目。a)弯曲试验;

b)扩口试验;

c)卷边试验;

d)晶间腐蚀试验;

e)无损探伤试验。

7试验方法

钢管的各项检验、试验方法应符合表10的规定。表10钢管的试验项目、取样和试验方法序

试验项目

化学成分

拉伸试验

压扁试验

表面质量

尺寸、外形

展平试验

弯曲(冷弯)试验

卷边试验

涡流探伤

取样数量

每炉1个

取样方法

GB/T222

每批2根,各取1个试样」GB/T2975.GB/T6397每批1个

每批1个

逐根(协议)

GB/T 2975

按附录A

单位为毫米

≤10%S

试验方法

GB/T223

GB/T228

GB/T 246

目测,内窥境

分度值0.01mm量具

按附录A

GB/T244

GB/T245

GB/T7735

GB/T 12770—2002

检验规则

8.1检查和验收

试验项目

射线探伤

晶间腐蚀

扩口试验

表10(续)

取样数量

取样方法

钢管的检查与验收由供方技术监督部门进行。需方有权按本标准验收。8.2组批规则

试验方法

GB/T3323

GB/T4334

GB/T242

钢管按批进行检查和验收。每批应由同一牌号、同一炉号、同一尺寸和同一热处理制度的钢管组成。每批钢管的数量不超过以下规定:a)外径≤30mm:300根;

b)外径≥30mm219mm:100根;

c)外径219mm;25根。

8.3取样数量

钢管检验用的试样允许在焊管或其延伸断上取样(但必须为同炉号、同工艺、同壁厚),各项检验的取样数量应符合表10的规定。

8.4复验与判定规则

钢管的复验与判定规则按GB/T2102的规定。9包装、标志及质量证明书

9.1标志

钢管应逐根按GB/T2102的规定标志。经需方同意,也可打捆,然后逐捆标志。9.2包装及质量证明书

钢管的包装及质量证明书应符合GB/T2102的规定。224

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T12770—2002

代替GB/T12770--1991

机械结构用不锈钢焊接钢管

Welded stainless steel tubes for machine structures2002-09-11发布

中华人民共和国

国家质量监督检验检疫总局

2003-02-01实施

GB/T12770—2002

本标准非等效采用美国ASTMA554-1998《机械工程用不锈钢焊接钢管》标准。本标准与ASTMA554一1998标准相比,在适用范围、牌号、规格范围、尺寸偏差、交货状态等方面存在差异。

本标准与前版标准相比,对以下条文进行了修改:一调整了尺寸系列,增加了用户常用的规格,取消了长期没有生产和订货的规格。扩充了部分壁厚尺寸。

对外径和壁厚允许偏差做了补充和修改,增加了与ASTMA554等同的精度等级(高级)。修改了弯曲度。

修改了组批数量。

增加了 0Cr18Ni10Ti、00Cr12Ti两个牌号和特殊要求的检验项目。补充和修改了表面质量,同时规定了焊缝余高。本标准从2003年2月1日起实施。本标准自实施之日起,代替GB/T12770—1991《机械结构用不锈钢焊接钢管》。本标准的附录 A 为规范性附录。本标准由原国家治金工业局提出。本标准由全国钢标准化技术委员会归口。本标准由太原钢铁(集团)有限公司负责起草。本标雅主要起草人:陆凤辉、李长毅、田晓青、赵德生、牛辰梅、王至斌。本标准所代替的历次版本发布情况如下:-GB/T12770---1991。

1范围

机械结构用不锈钢焊接钢管

GB/T12770--2002

本标准规定了机械结构用不锈钢焊接钢管的分类及代号、订货内容、尺寸、外形、重量及允许偏差技术要求、试验方法、检验规则和包装、标志及质量证明书。本标准适用于机械、汽车、自行车、家具及其他机械部件与结构件的不锈钢焊接钢管(以下简称钢管)。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222一1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.11钢铁及合金的化学分析方法过硫酸铵氧化容量法测定铬量6钢铁及合金的化学分析方法

GB/T 223.16

变色酸光度法测定钛量

GB/T223.25钢铁及合金的化学分析方法丁二酮重量法测定镍量

GB/T223.28钢铁及合金的化学分析方法α-安息香重量法测定钼量

GB/T 223.40

离子交换分离-氯磺酚S光度法测定锯量钢铁及合金的化学分析方法

GB/T223.60钢铁及合金的化学分析方法钢铁及合金的化学分析方法

GB/T 223. 62

GB/T 223. 63

钢铁及合金的化学分析方法

GB/T 223. 68

高氯酸脱水重量法测定硅含量

乙酸丁酯萃取光度法测定磷量

高碘酸钠(钾)光度法测定锰量钢铁及合金的化学分析方法:

管式炉内燃烧后碘酸钾滴定法测定硫含量金属材料室温拉伸试验方法(neqISO1143、ISO6892)GB/T 228

GB/T 242

GB/T244

GB/T245

GB/T 246

GB/T 2102

GB/T 2975

金属管扩口试验方法(eqvISO8493)弯曲试验方法(eqvISO8491)

金属管

金属管

卷边试验方法(egvISO8494)

金属管压扁试验方法(eqvISO8492)钢管的验收、包装、标志及质量证明书钢及钢产品力学性能试验取样位置及试样制备(eqvISO377)GB/T 3323

钢熔化焊对接接头射线照相和质量分级GB/T4334.1不锈钢10%草酸浸蚀试验方法GB/T4334.2不锈钢硫酸-硫酸铁腐蚀试验方法GB/T4334.3不锈钢65%硝酸腐蚀试验方法GB/T 4334.4不锈钢硝酸-氢氟酸腐蚀试验方法GB/T4334.5不锈钢硫酸-硫酸铜腐蚀试验方法GB/T4334.6不锈钢5%硫酸腐蚀试验方法GB/T6397一1980金属拉伸试验试样(negISO6892)GB/T7735钢管涡流探伤试验方法(eqyISO9304)215

GB/T12770—2002

GB/T11170不锈钢的光电发射光谱分析方法3分类及代号

钢管按供货状态分为四类;

焊接状态W

热处理状态T

冷拔(轧)状态WC

磨(抛)光状态SP

钢管按尺寸精度分为三级:

普通级PA

较高级PB

高级PC

4订货内容

按本标准定购钢管的合同或定单应按需要包括以下内容,以便对所需的钢管作适当说明。a)标准编号;

b)产品名称;

c)钢的牌号;

d)尺寸规格;

e)重量或数量;

f))交货状态,

g)其他特殊要求(如要求见6.7)。5尺寸、外形、重量及允许偏差

5.1外径和壁厚

5.1.1钢管的外径和壁厚应符合表1的规定。经供需双方协议可供表1以外的钢管,表 1钢管的外径和壁厚

单位为毫米

0.30.40.50.60.81.01.21.41.51.82.02.22.52.83.03.2X

(88.9)

1.21.51.82.02.2

表1(续)

GB/T 127702002

单位为毫米

3/3.0/3.2

GB/T 12770—2002

表1(续)

83.0|3.54.04.55.05.56.08.0

1.21.51.82.02.22.5

单位为毫米

注1:×一采用冷轧板(带)制造。一采用冷轧板(带)或热轧板(带)制造。○一采用热轧板(带)制造。注2:括号内为英制单位换算的公制单位尺寸。5.1.2钢管外径的允许偏差应符合表2的规定。需方在合同中未注明偏差时,按普通级供货。表2钢管的外径充许偏差

单位为毫米

焊接状态

≥20~50

高级(PC)

允许偏差

较高级(PB)

普通级(PA)

热处理状态

冷拔(轧)状态

≥13~<25

≥25~40

≥40~≤63

≥63~90

≥90~<159

≥159~<300

≥300~<500

≥500

≥25~<40

40~A50

50~A60

≥60~70

磨(抛)光状态

80~~90

≥90~<100

≥100~<200

≥200

高级(PC)

按协议

按协议

按协议

表2(续)

钢管壁厚的允许偏差应符合表3的规定。5.1.3

允许偏差

较高级(PB)

按协议

按协议

表3钢管的壁厚允许偏差

钢板(带)料状态

热轧钢板(带)或热轧纵剪钢带冷轧钢板(带)或冷轧纵剪钢带

5.2长度

壁厚S

>0.5~1. 0

>1.0~2.0

≥3.0~4. 0

钢管的通常长度为2000mm~8000mm。GB/T12770—2002

单位为毫米

普通级(PA)

按协议

按协议

单位为毫米

壁厚允许偏差

±10%s

±10%s

5.2.2经供需双方协商,可供定尺和倍尺长度的钢管,其长度应在通常长度范围内,全长允许偏差为+20mm,每-倍尺长度应留10mm~20mm的切口余量。219

GB/T 127702002

5.3弯曲度

钢管的弯曲度应符合表4的规定。钢管外径/mm

>16~159

5.4端头外形

表 4钢管的弯曲度

钢管的两端面应与钢管的轴线垂直,并应平头。5.5交货置量

弯曲度/(mm/m)

钢管按实际重量交货,亦可按理论重量交货,钢管以理论重量交货时,应在合同中注明。按理论重量交货时,其理论重量计算公式如下:W

式中:

S(D - S)p

钢管的理论重量,单位为千克每米(kg/m);圆周率;

钢管的公称壁厚,单位为毫米(mm);-钢管的公称外径,单位为毫米(mm),钢的密度,单位为千克每立方分米(kg/dm2),(见表5)表 5钢的密度及钢管理论重量计算公式牌号

1Cr18Ni9,1Cr18Ni9Ti.0Cr18Ni900Cr19Ni10.0Cr18Ni10Ti

0Cr25Ni20,0Cr17Ni12Mo2

00Cr17Ni14Mo2, 0Cr18Ni11Nb

1Cr17,1Cr15

OCr13.1Cr13.00Cr12Ti

5.6标记举例

单位为千克每立方分米

钢管理论重量计算公式

W0. 02491(D-S)S

W- 0. 02507(D-S)S

W=0. 02419(D-S)S

W=0. 02435(D-S)S

用牌号0Cr18Ni9制造,以热处理状态交货的外径为57mm,壁厚为3.0mm,定尺长度为6000mm,尺寸精度为普通级的钢管,其标志为:0Cr18Ni957X3X6 000-T-GB/T 12770-2002用牌号0Cr18Ni9制造,以热处理状态交货的外径为57mm,壁厚为3.0mm,定尺长度为6000mm,尺寸精度为高级的钢管,其标志为:0Cr18Ni957高X3×6 000-T-GB/T 12770—20026技术要求

6.1牌号及化学成分

6.1.1钢的牌号和化学(熔炼分析)应符合表6的规定。220

统一数

字代号

S30210

2s30408

3S30403

S31800

ICr18Ni9

OCr18Ni9

00Cr19Ni10

0Cr25Ni20

5 |S316000Cr17Ni12Mo2

S3160300Cr17Ni14Mo2

S32168

8S30210

S34778

S11510

S11710

12S41008

13S41010

14S11603

OCr18Ni10Ti

1Cr18Ni9Ti

0Cr18Ni11Nb

00Cr12Ti

表6钢的牌号和化学成分

化学成分(质量分数)/%

0.0350.030

2.000.0350.030

0. 035/0.030

0.0350.030

8. 00~~ 10. 00 17. 00~ 19. 008. 00~~ 11. 00|17. 00~~19. 008. 00 ~12. 00 |18. 00~20. 0019.00~22.0024.0026.00

GB/T 12770--2002

10.00~14.0016.00~18.00|2.003.000.0350.030

12.00~15.0016.00~18.002.00~3.000.0350.030

9. 00 ~12. 00|17. 00~ 19. 002.000.0350.030

8.00~11.0017.0019.00

2. 00 0. 035|0. 030

2.000.035

1.000.0350.030

0.0350.030

0.0350.030

0.0350.030

0. 0250. 800. 800. 0350. 020注:1Cr18Ni9Ti不推荐使用。

9. 00 ~~ 13. 00 17. 00~19. 0014.00~16.00

16.00~18.00

11.50~13.50

11.50~13.50

10.5~12.5

6.1.2钢管化学成分的允许偏差应符合GB/T222—1984中表3的规定。6.2制造方法

钢管采用自动电弧焊或其他自动焊接方法制造。6.3交货状态

Ti≥5xC

5 × C% -

Nb ≥10

允许含有

≤0.6%Ni

允许含有

≤0.6%Ni

允许含有

≤0.6%Ni

6 × C%~~

钢管按焊接状态交货时,根据需方要求,双方协商,可按热处理并酸洗、冷拔(轧)、磨(抛)光状态的一种或两种供货。钢管以热处理状态交货,热处理时须采用连续式或周期式炉全长处理,推荐的热处理221

GB/T 12770—2002

制度见表7。

力学性能

00Cr19Ni10

00Cr17Ni14M02

OCr18Ni9

1Cr18Ni9

OCr18Ni10Ti

1Cr18Ni9Ti

0Cr17Ni12Mo2

0Cr18Ni11Nb

OCr25Ni20免费标准bzxz.net

00Cr12Ti

表7钢管的热处理制度

推荐的热处理制度

1010℃~1150C快冷

1010℃~1150C快冷

1010C~1150C快冷

1010℃~1150℃快冷

固溶处理

退火处理

920C~1150C快冷

1000 ℃~~1080 ℃快冷

1010℃~1150℃快冷

980℃~1150℃快冷

1030℃~1180℃快冷

780℃~850℃快冷或缓冷

780℃~850℃快冷或缓冷

约750℃快冷或800℃~900℃缓冷约500℃快冷或800℃~900℃缓冷800C~850℃快冷

钢管的力学性能应符合表8的规定。其屈服强度仅在需方要求并在合同中注明时才给予保证。表8钢管的力学性能

规定非比例伸长应力

1Cr18Ni9

OCr18Ni9

00Cr19Ni10

0Cr25Ni20

0Cr17Ni12Mo2

00Cr17Ni14Mo2

OCr18Ni10Ti

1Cr18Ni9Ti

OCr18Ni11Nb

00Cr12Ti

ap0.2/MPa

175~270

抗拉强度

dp/MPa

不小于

365~460

伸长率85/%

热处理状态非热处理状态

6.5压扁试验

GB/T 12770—-2002

钢管应进行压扁试验。外径不大于50mm的钢管取环状试样;外径大于50mm至小于219 mm的钢管取C型试样。试验时,焊缝应处于与受力方向成90°的位置,对未经热处理的钢管应压至钢管外径的2/3;对经热处理的钢管应压至钢管外径的1/3。压扁后弯曲处外侧不得出现裂缝或裂口。外径不小于219mm的钢管应进行展平试验(见附录A)或冷弯试验。展平或冷弯后弯曲处外侧不得出现裂缝或裂口。

6.6表面质量

钢管的内外表面应光滑,不得有裂纹、裂缝、折叠、重皮、过酸洗痕迹、残留氧化铁皮及其他妨碍使用的缺陷。上述缺陷应完全清除掉,清除处实际壁厚不得小于壁厚允许的负偏差。深度不超过壁厚负偏差的轻微划伤、压坑、麻点等允许存在。钢管不得有分层。错边、咬边、凸起、凹陷等缺陷不得大于壁厚允许偏差。焊缝缺陷允许修补,但以热处理状态交货的钢管修补后还应重新进行热处理,焊缝最大余高应符合表9的规定,最小不得低于母材,焊缝的峰谷值差不大于1.5mm。表9焊缝的最大余高

>108~219

6.7特殊要求

>5~10

≤15%s

≤15%S

根据需方要求,经供需双方协议并在合同中注明,可增加下列检验项目。a)弯曲试验;

b)扩口试验;

c)卷边试验;

d)晶间腐蚀试验;

e)无损探伤试验。

7试验方法

钢管的各项检验、试验方法应符合表10的规定。表10钢管的试验项目、取样和试验方法序

试验项目

化学成分

拉伸试验

压扁试验

表面质量

尺寸、外形

展平试验

弯曲(冷弯)试验

卷边试验

涡流探伤

取样数量

每炉1个

取样方法

GB/T222

每批2根,各取1个试样」GB/T2975.GB/T6397每批1个

每批1个

逐根(协议)

GB/T 2975

按附录A

单位为毫米

≤10%S

试验方法

GB/T223

GB/T228

GB/T 246

目测,内窥境

分度值0.01mm量具

按附录A

GB/T244

GB/T245

GB/T7735

GB/T 12770—2002

检验规则

8.1检查和验收

试验项目

射线探伤

晶间腐蚀

扩口试验

表10(续)

取样数量

取样方法

钢管的检查与验收由供方技术监督部门进行。需方有权按本标准验收。8.2组批规则

试验方法

GB/T3323

GB/T4334

GB/T242

钢管按批进行检查和验收。每批应由同一牌号、同一炉号、同一尺寸和同一热处理制度的钢管组成。每批钢管的数量不超过以下规定:a)外径≤30mm:300根;

b)外径≥30mm219mm:100根;

c)外径219mm;25根。

8.3取样数量

钢管检验用的试样允许在焊管或其延伸断上取样(但必须为同炉号、同工艺、同壁厚),各项检验的取样数量应符合表10的规定。

8.4复验与判定规则

钢管的复验与判定规则按GB/T2102的规定。9包装、标志及质量证明书

9.1标志

钢管应逐根按GB/T2102的规定标志。经需方同意,也可打捆,然后逐捆标志。9.2包装及质量证明书

钢管的包装及质量证明书应符合GB/T2102的规定。224

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T3836.1-2021 爆炸性环境 第1部分:设备 通用要求

- GB/T42822-2023 美术用品中初级芳香胺的测定方法

- GB/T42854-2023 民用飞机客户培训飞行模拟机通用技术规范

- GB/T1804-2000 一般公差 未注公差的线性和角度尺寸的公差

- GB/T14039-2002 液压传动 油液固体颗粒污染等级代号

- GB/T228.1-2021 金属材料 拉伸试验 第1部分:室温试验方法

- GB50752-2012 电子辐射工程技术规范

- GB/T14048.1-2023 低压开关设备和控制设备 第1部分:总则

- GB/T15449-1995 管壳额定开关用场效应晶体管空白详细规范

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T19418-2003 钢的弧焊接头 缺陷质量分级指南

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB5606.3-2005 卷烟 第3部分:包装、卷制技术要求及贮运

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2