- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 13820-1992 镁合金铸件

标准号:

GB/T 13820-1992

标准名称:

镁合金铸件

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1992-01-01 -

实施日期:

1993-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

337.03 KB

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了镁合金铸件的分类、技术要求、试验方法、检验规则和交货条件等。本标准适用于镁合金砂型和金属型铸件。 GB/T 13820-1992 镁合金铸件 GB/T13820-1992

部分标准内容:

中华人民共和国国家标准

主题内容与适用范围

Magnesium alloy castings

GB/T 13820-92

本标准规定了镁合金铸件的分类、技术要求、试验方法、检验规则和交货条件等。本标准适用于镁合金砂型和金属型铸件。2引用标准

金属拉伸试验法

GB 1177

铸造镁合金

GB 6060.1

GB 6414

表面粗糙度比较样块

铸造表面

铸件尺寸公差

GB8170

数值修约规则

射线照相探伤方法

ZBH24 004

ZM-5镁合金显微疏松X光透视分级标准HB5462

镁合金铸件热处理

董光检验说明书

HB/Z 61

3铸件分类

铸件根据工作条件和用途以及在使用过程中损坏所造成的危害程度分为三类,其定义见表1。表1铸件分类

铸件类别

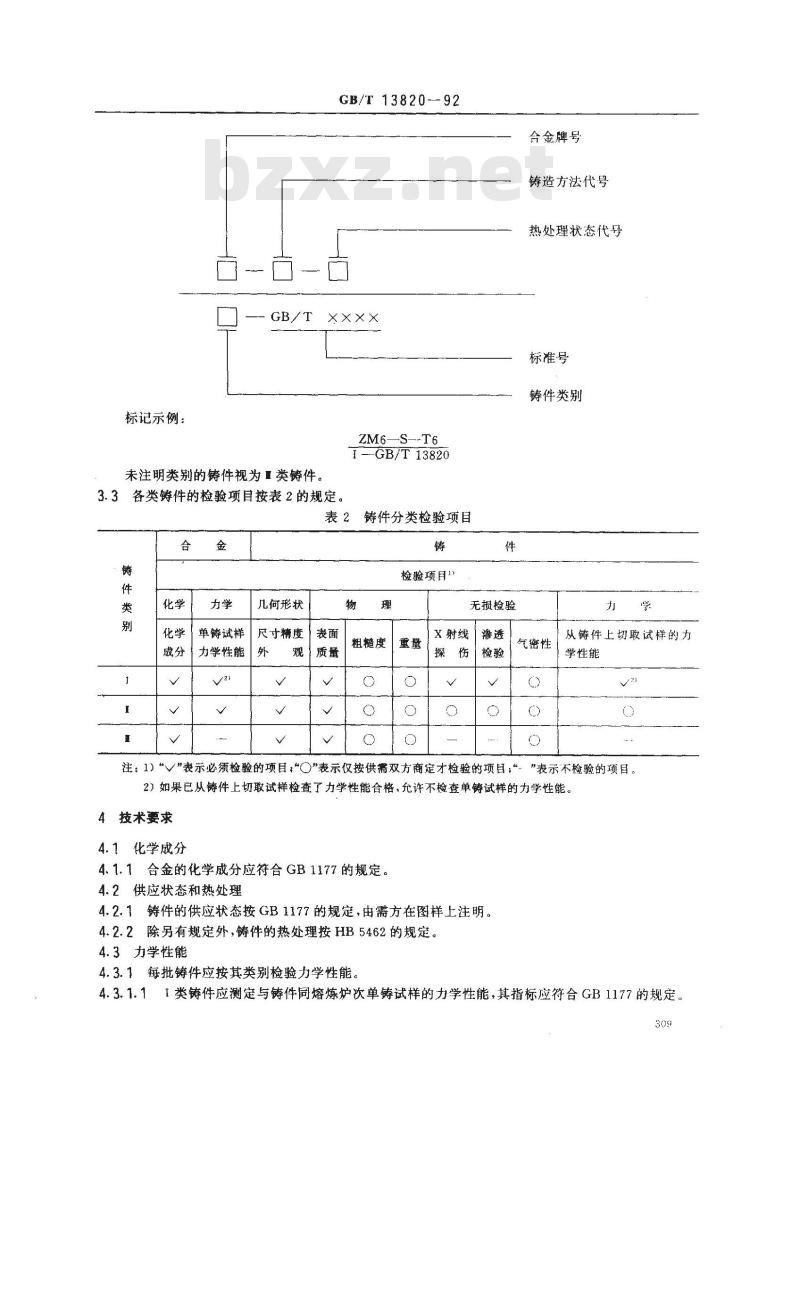

承受大载荷,工作条件复杂,用于关键部位的重要铸件。该铸件损坏将直接危及整机安全承受中等载荷,用于重要部位的铸件。该铸件损坏将影响部件的正常工作,引起事故承受低载荷,用于一般部位的铸件3.2铸件的类别由需方在图样上规定。铸件图样标记如下所示:

国家技术监督局1992-11-05批准308

1993-10-01实施

标记示例:

GB/T13820-92

-GB/T ××××

ZM6—S--T6

TGB/T13820

未注明类别的铸件视为类铸件。3.3各类铸件的检验项目按表2的规定。表2铸件分类检验项目

单铸试样

几何形状

尺寸精度

力学性能丨外

粗糙度

检验项目1

无损检验

X射线

「渗透

合金牌号

铸造方法代号

热处理状态代号

标准号

铸件类别

气密性

从铸件上切取试样的力

学性能

注:1)“\表示必须检验的项目;\○\表示仅按供需双方商定才检验的项目;“”表示不检验的项目。

2)如果已从铸件上切取试样检查了力学性能合格、允许不检查单铸试样的力学性能。4技术要求

4.1化学成分

4.1.1合金的化学成分应符合GB1177的规定。4.2供应状态和热处理

4.2.1铸件的供应状态按GB1177的规定,由需方在图样上注明。4.2.2除另有规定外,铸件的热处理按HB5462的规定。4.3力学性能

4.3.1每批铸件应按其类别检验力学性能。4.3.1.1I类铸件应测定与铸件同熔炼炉次单铸试样的力学性能,其指标应符合GB1177的规定。309

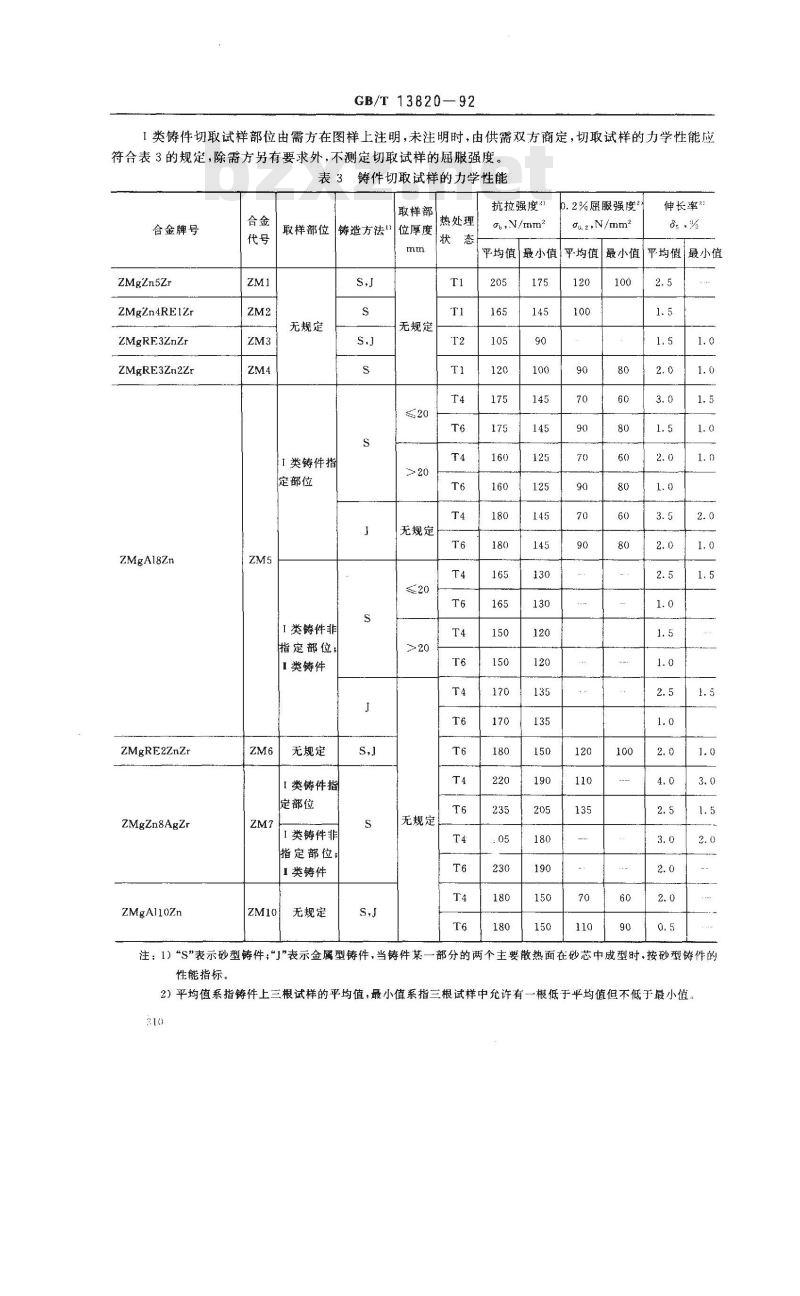

GB/T13820—92

1类铸件切取试样部位由需方在图样上注明,未注明时,由供需双方商定,切取试样的力学性能应符合表3的规定,除需方另有要求外,不测定切取试样的服强度。表3铸件切取试样的力学性能

取样部

合金牌号

ZMgZn5Zr

ZMgZn4REIZr

ZMgRE3ZnZr

ZMgRE3Zn2Zr

ZMgA18Zn

ZMgRE2ZnZr

ZMgZn8AgZr

ZMgAl10Z.n

热处理

铸造方法位厚度

取样部位铺

无规定

1类铸件指

定部位

类铸件非

指定部位:

【类铸件

无规定

[类铸件指

定部位

1类铸件非

指定部位:

I类铸件

无规定

无规定

无规定

无规定

抗拉强度”

o,,N/mm2

0.2%屈服强度2

00.2,N/mm2

伸长率”

平均值最小值平均值 最小值平均值最小值205

注:1)“S”表示砂型铸件;\J\表示金属型铸件,当铸件某一部分的两个主要散热面在砂芯中成型时,按砂型铸件的性能指标。

2)平均值系指铸件上三根试样的平均值,最小值系指三根试样中允许有-一根低于平均值但不低于最小值310

GB/T 13820--92

4.3.1.21类铸件应测定每批铸件的单铸试样的力学性能,其指标应符合GB1177的规定。4.3.1.3类铸件不检验力学性能。4.3.2当铸件有高温力学性能要求时,其具体检查项目和指标可按GB1177附录A由供需双方商定。4.4铸件尺寸和重量

4.4.1铸件尺寸和几何形状应符合图样上的要求,尺寸公差应符合GB6414的规定,有特殊要求时,应在图样上注明。

4.4.2当需方对铸件重量有要求时,应与供方商定。4.5表面质量

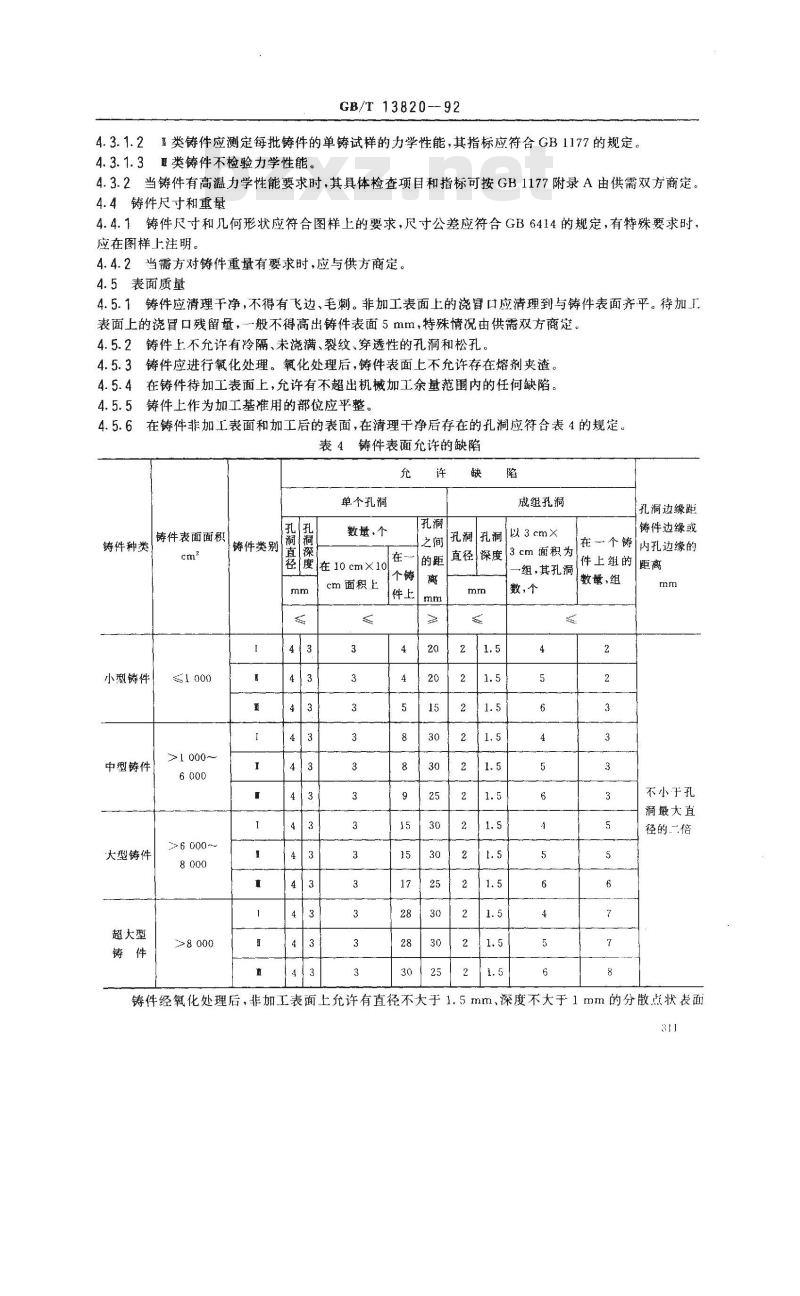

4.5.1铸件应清理干净,不得有飞边、毛刺。非加工表面上的浇冒口应清理到与铸件表面齐平。待加工表面上的浇冒口残留量,-般不得高出铸件表面5mm,特殊情况由供需双方商定。4.5.2铸件上不允许有冷隔、未浇满、裂纹、穿透性的孔洞和松孔。4.5.3铸件应进行氧化处理。氧化处理后,铸件表面上不允许存在熔剂夹渣。4.5.4在铸件待加工表面上,允许有不超出机械加工余量范围内的任何缺陷。铸件上作为加工基准用的部位应平整。4.5.5

4.5.6在铸件非加工表面和加工后的表面,在清理干净后存在的孔洞应符合表4的规定。表4铸件表面允许的缺陷

单个孔洞

等件类别

铸件表面面积

铸件种类

小型铸件

中型铸件

大型铸件

超大型

数量,个

|度在10cm×10

>1 000~

>6 000~

cm面积上

成组孔洞

[孔洞

之间孔洞孔洞|以3cm×

的距 直径深度|3cm面积为

组,其孔洞

数,个

孔洞边缘距

铸件边缘或

三一个铸内孔边缘的

件上组的

数量、组

不小于孔

洞最大直

径的二倍下载标准就来标准下载网

铸件经氧化处理后,非加工表面上允许有直径不大于1.5mm、深度不大于1mm的分散点状表面311

GB/T13820—92

孔洞,加工后表面上允许有直径不大于1mm、深度不大于0.5mm的分散点状表面孔洞。4.5.6.1单个孔洞和成组孔洞的深度均不得超过壁厚的1/3;在安装边上,不得超过壁厚的1/4,有上述缺陷的同一截面的反面,其对称部位不得有类似的缺陷。4.5.6.2螺纹孔内、螺丝旋入四个牙距之内不允许有缺陷4.5.6.3凡不同于上述规定的缺陷由供需双方商定4.5.7在金属型铸件的非加工表面上,允许有分型,顶杆及排气寒等痕迹,但凸出表面不得超过1mm或凹下表面不得超过0.5mm。

4.5.8,铸件表面允许有因镁铝反偏析形成的灰斑。4.5.9铸件非加工表面上的铸字和标志应清晰可认,其位置、字体和标印方法应符合图样要求。4.5.10铸件非加工表面的粗糙度,由供需双方商定。4.6内部质量

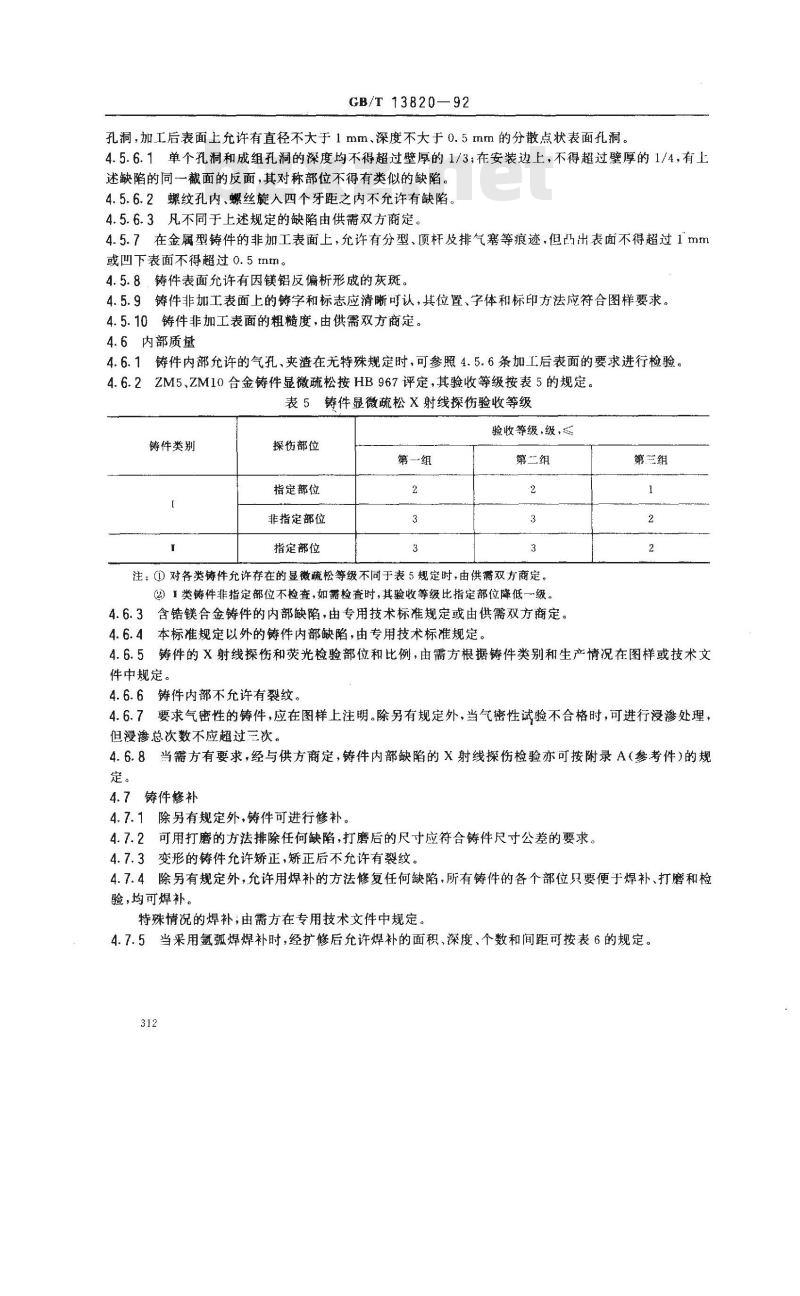

4.6.1铸件内部允许的气孔、夹渣在无特殊规定时,可参照4.5.6条加工后表面的要求进行检验。4.6.2ZM5、ZM10合金铸件显微疏松按HB967评定,其验收等级按表5的规定。铸件显微疏松X射线探伤验收等级表5

铸件类别

探伤部位

指定部位

非指定部位

指定部位

验收等级、级,

第二组

注:①对各类铸件允许存在的显微疏松等级不同于表5规定时,由供需双方商定。②1类铸件非指定部位不检查,如需检查时,其验收等级比指定部位降低一级。4.6.3含锆镁合金铸件的内部缺陷,由专用技术标准规定或由供需双方商定。4.6.4本标准规定以外的铸件内部缺陷,由专用技术标准规定。第三组

4.6.5铸件的X射线探伤和荧光检验部位和比例,由需方根据铸件类别和生产情况在图样或技术文件中规定。

4.6.6铸件内部不允许有裂纹。

4.6.7要求气密性的件,应在图样上注明。除另有规定外,当气密性试验不合格时,可进行漫渗处理,但漫渗总次数不应超过三次

4.6.8当需方有要求,经与供方商定,铸件内部缺陷的X射线探伤检验亦可按附录A(参考件)的规定。

铸件修补

4.7.1除另有规定外,铸件可进行修补。4.7.2可用打磨的方法排除任何缺陷,打磨后的尺寸应符合铸件尺寸公差的要求。4.7.3变形的铸件允许矫正,矫正后不允许有裂纹。4.7.4,除另有规定外,允许用焊补的方法修复任何缺陷,所有铸件的各个部位只要便于焊补、打磨和检验,均可焊补。

特殊情况的焊补;由需方在专用技术文件中规定。4.7.5当采用氟孤焊焊补时,经扩修后允许焊补的面积、深度、个数和间距可按表6的规定。312

铸件种类

小型铸件

中型铸件

大型铸件

超大型铸件

铸件表

面面积

>1000~

>6 000 ~

GB/T 13820-92

表6铸件允许焊补的规定

焊区最大

扩修面积

焊区最

大深度

无规定

无规定

无规定

无规定

个铸件

上允许焊

区的个数

4.7.6同一处焊补的次数不得多于三次。焊区内应标有焊补印记。4.7.7以热处理状态供应的铸件,焊补后应按原状态进行热处理。个铸件上

允许焊区的

总个数

焊区边

缘最小

不小于相邻两焊

区最大直径的和

机械加工前后暴露的小缺陷其扩修面积小于4cm、间距大于100mm,经技术主管部门同意,焊补后可不进行热处理。

4.7.8I、1类铸件焊补处需经荧光(或其他相应的检验方法)或X射线探伤检验。小于4cm2不便于X射线探伤检验的焊区,经技术主管部门同意,焊后可不进行X射线探伤检验。4.7.9焊补后,焊区不允许有裂纹、分层和未焊透,每个焊区内允许有最大直径不超过2mm且不超过壁厚的号,间距不小于10mm的单个气孔、夹渣3个。直径小于0.5mm以下的分散气孔、夹渣不计。5试验方法

5.1化学成分

合金化学成分的分析方法应符合GB1177中的规定。5.2力学性能

铸件力学性能的试验方法按GB228的规定进行。测得的抗拉强度、届服强度数值遇界限值时,均允许按有效位数及按·GB8170规定的0.5单位修约,其数值精确到1N/mm,伸长率的值修约精确到0.1%。

5.3表面质量

5.3.1铸件用目视或用10倍以下放大镜检验表面质量、按HB/Z61进行荧光检验。5.3.2铸件非加工表面的粗糙度评级按GB6060.1进行。5.4内部质量

铸件的X射线探伤检验按ZBJ04004的规定进行。313

6检验规则

6.1铸件批次的组成

GB/T13820-92

6.1.11类铸件每批组成:同-图样、同--合金、同熔炼炉次、同一热处理工艺提交检验的铸件。6.1.2类铸件每批组成,在一个班次8小时内浇注的、不同熔炼炉次的同一合金,同-热处理工艺的全部铸件。

6.1.3I类铸件每批组成,根据供需双方协议,由同·合金、同热处理状态的铸件千克数、铸件数量或生产周期确定。

6.2化学成分

6.2.1化学成分应在每个熔炼炉次中取样,也可以取自铸件或力学性能试样。6.2.2每一熔炼炉次的合金必须对基本组元和主要杂质铁、硅进行分析。但在连续生产的情况下,含锆合金的杂质可每月分析次。

6.2.3当用儿个熔炼炉次的熔融合金浇注一个铸件时,每炉都应检验化学成分。6.2.4合金化学成分不合格时,允许重新取样进行分析,第二次分析仍不合格时,则该熔炼炉次的铸件化学成分为不合格。

6.3力学性能

6.3.1除另有规定外,当在图样上指定有切取试样部位时,在连续生产的情况下,同一图样的铸件,每批量用以检验指定部位切取试样的力学性能的铸件数按表了的规定,其指标应符合表3的规定。当第次检验指定部位切取试样的力学性能不合格时,允许第二次从该批铸件取双倍数量切取试样重复测定,结果仍不合格,则该批铸件指定部位切取试样的力学性能不合格。表7检验力学性能用铸件

每批件数

>50~~200

试验用铸件数量

每批件数×2%

6.3.2每熔炼炉次至少取一根单铸试样检验力学性能,当力学性能指标不符合GB1177的规定时,允许再取二根单铸试样重复测定,如果其中有一根试样不合格,则该熔炼炉次合金力学性能不合格。6.3.2.1单铸试样应与同熔炼炉次的铸件同炉热处理。6.3.2.2如果-个熔炼炉次中同~-热处理状态的铸件,在不同热处理炉次中进行热处理,并且该熔炼炉次的试样已在一个热处理炉次中经过检验合格,则另一热处理炉次中该熔炼炉次的铸件可按同热处理炉次任-一熔炼炉次的合格试样交付。6.3.3单铸试样试验不合格时,允许从一个有代表性的铸件上切取试样进行试验;或将铸件重复热处理,再按6.3.2条规定进行试验,结果仍不合格,则从·个有代表性的铸件上切取试样进行试验。切取试样的力学性能应符合表3的规定。第三次热处理后,铸件上切取试样的力学性能不合格,则该熔炼炉次的铸件报废。6.3.3.1从铸件上切取试样,每个取样部位一般应取三根试样。当铸件的个取样部位不能切取三根试样时,其力学性能不得低于表3规定的平均值。6.3.3.2铸件上切取试样的部位没有规定时,由供方确定。6.3.3.3铸件上切取的试样选用GB228中直径为6mm或10mm的短形试样。当不能切取直径为6mm标准试样时,允许切取板形比例试样。6.3.4由于试验本身故障或试样断11上有月视可见的夹渣、气孔缺陷而造成试验结果不合格时,应补311

试样重新进行试验。

6.4铸件尺寸和重量

GB/T 13820--92

6.4.1铸件均应进行尺寸检验。尺寸应符合铸件图样要求,易变动的尺寸应逐件检验,其他尺寸进行抽检。不解剖无法检验的尺寸由供方定期解剖检验。6.4.2当铸件有重量要求时,重量和重量公差按供需双方商定的规定检验。6.5表面质量

铸件均应检验表面质量。按供需双方的商定,进行荧光、着色、表面粗糙度等检查。6.6内部质量

6.6.1、Ⅱ类铸件按图样规定的要求进行X射线探伤,检验数量按批次所浇注的铸件数计算,按4.6条的规定检验。

6.6.2当X射线探伤抽查不合格时,取双倍,双倍中仍有不合格铸件时,则该批铸件全部X射线探伤检查。

6.6.3要求气密性的铸件,按图样或专用技术条件的规定检验。6.7铸件修补

6.7.1铸件焊补后应经X射线探伤和荧光或着色检验,检验面积不得小于焊补面积的两倍。I类铸件的焊补部位应全部检查。I类铸件焊补后,按规定比例进行抽查。6.7.2焊补后按原状态进行热处理的铸件,应按6.3条的规定检验力学性能,6.7.3铸件矫正后应检查有无裂纹。6.8例行检验

6.8.1例行检验的目的是全面检查批生产铸件的质量情况,以便及时采取措施保证产品质量。6.8.2经生产试制、定型、转入批生产的铸件,连续生产时,应定期进行例行检验。停产半年以上的铸件,恢复生产时,首批铸件应进行例行检验。6.8.3根据铸件类别和具体生产情况,允许供方选取部分项目进行例行检验。例行检验的项目包括:合金化学成分的全面分析,表面质量,测定单铸及铸件上切取试样的力学性能,全面X射线探伤检验,董光检验、着色检验,气密性检验,断口和金相等6.8.4例行检验的专用文件由供方制订,检验中发现不符合铸件工艺定型的质量要求时,应改进工艺,采取措施,达到质量要求后方可继续生产。6.9退货及复验

6.9.1凡不符合本标准要求的铸件,可以退货。退货时,供方只负责更换6.9.2供方对于退货的铸件,可以要求复验。当供需双方试验结果有争议时,仲裁试验由供需双方同意的仲裁单位进行。当复验结果符合本标准要求时,应予以验收。否则,予以退货。7标志、包装、运输、贮存

7.1铸件应按图样指定部位标记检验、热处理、熔炼炉批号等印记。尺寸小的铸件可标印部分印记或仪标印检验印记、其余印记标印在标筹上。7.2铸件应附有合格证。注明铸件名称或代号、合金代号、数量、熔炼炉批号、热处理炉次及状态、生产厂名或代号、检验合格标印等。7.3铸件的包装应保证在正常装卸和运输中无机械损伤和锈蚀。除另有规定外,包装型式和包装箱[重,由供方决定。

当运输距离不远时,经供需双方商定,铸件可不包装。7.4在铸件运输时,每个箱了上应写上“防水防潮”字样,在箱内应放入交货清单。7.5长期保存的铸件应经油封和定期氧化处理。315

GB/T 13820-92

附录A

镁合金铸件内部缺陷X射线探伤检验(参考件)

本附录的规定可供供需双方商定镁合金铸件内部缺陷X射线探伤验收标准时参考。A1

在确定铸件内部缺陷等级时,需方设计部门应与供方铸造厂协商。A2

A3除另有规定外,可按表A1的规定选择各类铸件内部缺陷验收等级。表A1中注有“无”的缺陷在铸件上不允许存在。表A1的规定适用于小于或等于50mm厚的铸件X射线探伤检验。铸件内部缺陷X射线探伤验收应小于或等于表A1的数值。铸件X射线探伤验收等级

羽毛状显徽疏松

海绵状显微疏松

较低密度外来夹杂

较大密度外来夹杂

流线型共晶偏析2)

热裂型共晶偏析2)

管状收缩型共晶偏析2

显微疏松型共晶偏析2)

比重偏析”

反应砂夹杂

注:1)参照6.4mm的标准X射线底片。2)评定含锆合金的偏析。

评定含.A-Zn合金的偏析为:

A级B级C级

3)允许达到X射线底片显示量的--半。4)允许达到X射线底片显示量。附加说明:

标准×射线底片!\

VO1 1 2.31

VO1 1 2. 32

VO1 1 3. 11

本标雁由中华人民共和国航空航天工业部提出。本标准由全国铸造标准化技术委员会归口。本标准由航空航天工业部六二一所负责起草。本标准起草人陈深传。

附录A为等效采用美国标准ASTME155一85《铝、镁铸件检验用标准射线照片》中的镁铸件部分为铸件内部缺陷评级标准。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

主题内容与适用范围

Magnesium alloy castings

GB/T 13820-92

本标准规定了镁合金铸件的分类、技术要求、试验方法、检验规则和交货条件等。本标准适用于镁合金砂型和金属型铸件。2引用标准

金属拉伸试验法

GB 1177

铸造镁合金

GB 6060.1

GB 6414

表面粗糙度比较样块

铸造表面

铸件尺寸公差

GB8170

数值修约规则

射线照相探伤方法

ZBH24 004

ZM-5镁合金显微疏松X光透视分级标准HB5462

镁合金铸件热处理

董光检验说明书

HB/Z 61

3铸件分类

铸件根据工作条件和用途以及在使用过程中损坏所造成的危害程度分为三类,其定义见表1。表1铸件分类

铸件类别

承受大载荷,工作条件复杂,用于关键部位的重要铸件。该铸件损坏将直接危及整机安全承受中等载荷,用于重要部位的铸件。该铸件损坏将影响部件的正常工作,引起事故承受低载荷,用于一般部位的铸件3.2铸件的类别由需方在图样上规定。铸件图样标记如下所示:

国家技术监督局1992-11-05批准308

1993-10-01实施

标记示例:

GB/T13820-92

-GB/T ××××

ZM6—S--T6

TGB/T13820

未注明类别的铸件视为类铸件。3.3各类铸件的检验项目按表2的规定。表2铸件分类检验项目

单铸试样

几何形状

尺寸精度

力学性能丨外

粗糙度

检验项目1

无损检验

X射线

「渗透

合金牌号

铸造方法代号

热处理状态代号

标准号

铸件类别

气密性

从铸件上切取试样的力

学性能

注:1)“\表示必须检验的项目;\○\表示仅按供需双方商定才检验的项目;“”表示不检验的项目。

2)如果已从铸件上切取试样检查了力学性能合格、允许不检查单铸试样的力学性能。4技术要求

4.1化学成分

4.1.1合金的化学成分应符合GB1177的规定。4.2供应状态和热处理

4.2.1铸件的供应状态按GB1177的规定,由需方在图样上注明。4.2.2除另有规定外,铸件的热处理按HB5462的规定。4.3力学性能

4.3.1每批铸件应按其类别检验力学性能。4.3.1.1I类铸件应测定与铸件同熔炼炉次单铸试样的力学性能,其指标应符合GB1177的规定。309

GB/T13820—92

1类铸件切取试样部位由需方在图样上注明,未注明时,由供需双方商定,切取试样的力学性能应符合表3的规定,除需方另有要求外,不测定切取试样的服强度。表3铸件切取试样的力学性能

取样部

合金牌号

ZMgZn5Zr

ZMgZn4REIZr

ZMgRE3ZnZr

ZMgRE3Zn2Zr

ZMgA18Zn

ZMgRE2ZnZr

ZMgZn8AgZr

ZMgAl10Z.n

热处理

铸造方法位厚度

取样部位铺

无规定

1类铸件指

定部位

类铸件非

指定部位:

【类铸件

无规定

[类铸件指

定部位

1类铸件非

指定部位:

I类铸件

无规定

无规定

无规定

无规定

抗拉强度”

o,,N/mm2

0.2%屈服强度2

00.2,N/mm2

伸长率”

平均值最小值平均值 最小值平均值最小值205

注:1)“S”表示砂型铸件;\J\表示金属型铸件,当铸件某一部分的两个主要散热面在砂芯中成型时,按砂型铸件的性能指标。

2)平均值系指铸件上三根试样的平均值,最小值系指三根试样中允许有-一根低于平均值但不低于最小值310

GB/T 13820--92

4.3.1.21类铸件应测定每批铸件的单铸试样的力学性能,其指标应符合GB1177的规定。4.3.1.3类铸件不检验力学性能。4.3.2当铸件有高温力学性能要求时,其具体检查项目和指标可按GB1177附录A由供需双方商定。4.4铸件尺寸和重量

4.4.1铸件尺寸和几何形状应符合图样上的要求,尺寸公差应符合GB6414的规定,有特殊要求时,应在图样上注明。

4.4.2当需方对铸件重量有要求时,应与供方商定。4.5表面质量

4.5.1铸件应清理干净,不得有飞边、毛刺。非加工表面上的浇冒口应清理到与铸件表面齐平。待加工表面上的浇冒口残留量,-般不得高出铸件表面5mm,特殊情况由供需双方商定。4.5.2铸件上不允许有冷隔、未浇满、裂纹、穿透性的孔洞和松孔。4.5.3铸件应进行氧化处理。氧化处理后,铸件表面上不允许存在熔剂夹渣。4.5.4在铸件待加工表面上,允许有不超出机械加工余量范围内的任何缺陷。铸件上作为加工基准用的部位应平整。4.5.5

4.5.6在铸件非加工表面和加工后的表面,在清理干净后存在的孔洞应符合表4的规定。表4铸件表面允许的缺陷

单个孔洞

等件类别

铸件表面面积

铸件种类

小型铸件

中型铸件

大型铸件

超大型

数量,个

|度在10cm×10

>1 000~

>6 000~

cm面积上

成组孔洞

[孔洞

之间孔洞孔洞|以3cm×

的距 直径深度|3cm面积为

组,其孔洞

数,个

孔洞边缘距

铸件边缘或

三一个铸内孔边缘的

件上组的

数量、组

不小于孔

洞最大直

径的二倍下载标准就来标准下载网

铸件经氧化处理后,非加工表面上允许有直径不大于1.5mm、深度不大于1mm的分散点状表面311

GB/T13820—92

孔洞,加工后表面上允许有直径不大于1mm、深度不大于0.5mm的分散点状表面孔洞。4.5.6.1单个孔洞和成组孔洞的深度均不得超过壁厚的1/3;在安装边上,不得超过壁厚的1/4,有上述缺陷的同一截面的反面,其对称部位不得有类似的缺陷。4.5.6.2螺纹孔内、螺丝旋入四个牙距之内不允许有缺陷4.5.6.3凡不同于上述规定的缺陷由供需双方商定4.5.7在金属型铸件的非加工表面上,允许有分型,顶杆及排气寒等痕迹,但凸出表面不得超过1mm或凹下表面不得超过0.5mm。

4.5.8,铸件表面允许有因镁铝反偏析形成的灰斑。4.5.9铸件非加工表面上的铸字和标志应清晰可认,其位置、字体和标印方法应符合图样要求。4.5.10铸件非加工表面的粗糙度,由供需双方商定。4.6内部质量

4.6.1铸件内部允许的气孔、夹渣在无特殊规定时,可参照4.5.6条加工后表面的要求进行检验。4.6.2ZM5、ZM10合金铸件显微疏松按HB967评定,其验收等级按表5的规定。铸件显微疏松X射线探伤验收等级表5

铸件类别

探伤部位

指定部位

非指定部位

指定部位

验收等级、级,

第二组

注:①对各类铸件允许存在的显微疏松等级不同于表5规定时,由供需双方商定。②1类铸件非指定部位不检查,如需检查时,其验收等级比指定部位降低一级。4.6.3含锆镁合金铸件的内部缺陷,由专用技术标准规定或由供需双方商定。4.6.4本标准规定以外的铸件内部缺陷,由专用技术标准规定。第三组

4.6.5铸件的X射线探伤和荧光检验部位和比例,由需方根据铸件类别和生产情况在图样或技术文件中规定。

4.6.6铸件内部不允许有裂纹。

4.6.7要求气密性的件,应在图样上注明。除另有规定外,当气密性试验不合格时,可进行漫渗处理,但漫渗总次数不应超过三次

4.6.8当需方有要求,经与供方商定,铸件内部缺陷的X射线探伤检验亦可按附录A(参考件)的规定。

铸件修补

4.7.1除另有规定外,铸件可进行修补。4.7.2可用打磨的方法排除任何缺陷,打磨后的尺寸应符合铸件尺寸公差的要求。4.7.3变形的铸件允许矫正,矫正后不允许有裂纹。4.7.4,除另有规定外,允许用焊补的方法修复任何缺陷,所有铸件的各个部位只要便于焊补、打磨和检验,均可焊补。

特殊情况的焊补;由需方在专用技术文件中规定。4.7.5当采用氟孤焊焊补时,经扩修后允许焊补的面积、深度、个数和间距可按表6的规定。312

铸件种类

小型铸件

中型铸件

大型铸件

超大型铸件

铸件表

面面积

>1000~

>6 000 ~

GB/T 13820-92

表6铸件允许焊补的规定

焊区最大

扩修面积

焊区最

大深度

无规定

无规定

无规定

无规定

个铸件

上允许焊

区的个数

4.7.6同一处焊补的次数不得多于三次。焊区内应标有焊补印记。4.7.7以热处理状态供应的铸件,焊补后应按原状态进行热处理。个铸件上

允许焊区的

总个数

焊区边

缘最小

不小于相邻两焊

区最大直径的和

机械加工前后暴露的小缺陷其扩修面积小于4cm、间距大于100mm,经技术主管部门同意,焊补后可不进行热处理。

4.7.8I、1类铸件焊补处需经荧光(或其他相应的检验方法)或X射线探伤检验。小于4cm2不便于X射线探伤检验的焊区,经技术主管部门同意,焊后可不进行X射线探伤检验。4.7.9焊补后,焊区不允许有裂纹、分层和未焊透,每个焊区内允许有最大直径不超过2mm且不超过壁厚的号,间距不小于10mm的单个气孔、夹渣3个。直径小于0.5mm以下的分散气孔、夹渣不计。5试验方法

5.1化学成分

合金化学成分的分析方法应符合GB1177中的规定。5.2力学性能

铸件力学性能的试验方法按GB228的规定进行。测得的抗拉强度、届服强度数值遇界限值时,均允许按有效位数及按·GB8170规定的0.5单位修约,其数值精确到1N/mm,伸长率的值修约精确到0.1%。

5.3表面质量

5.3.1铸件用目视或用10倍以下放大镜检验表面质量、按HB/Z61进行荧光检验。5.3.2铸件非加工表面的粗糙度评级按GB6060.1进行。5.4内部质量

铸件的X射线探伤检验按ZBJ04004的规定进行。313

6检验规则

6.1铸件批次的组成

GB/T13820-92

6.1.11类铸件每批组成:同-图样、同--合金、同熔炼炉次、同一热处理工艺提交检验的铸件。6.1.2类铸件每批组成,在一个班次8小时内浇注的、不同熔炼炉次的同一合金,同-热处理工艺的全部铸件。

6.1.3I类铸件每批组成,根据供需双方协议,由同·合金、同热处理状态的铸件千克数、铸件数量或生产周期确定。

6.2化学成分

6.2.1化学成分应在每个熔炼炉次中取样,也可以取自铸件或力学性能试样。6.2.2每一熔炼炉次的合金必须对基本组元和主要杂质铁、硅进行分析。但在连续生产的情况下,含锆合金的杂质可每月分析次。

6.2.3当用儿个熔炼炉次的熔融合金浇注一个铸件时,每炉都应检验化学成分。6.2.4合金化学成分不合格时,允许重新取样进行分析,第二次分析仍不合格时,则该熔炼炉次的铸件化学成分为不合格。

6.3力学性能

6.3.1除另有规定外,当在图样上指定有切取试样部位时,在连续生产的情况下,同一图样的铸件,每批量用以检验指定部位切取试样的力学性能的铸件数按表了的规定,其指标应符合表3的规定。当第次检验指定部位切取试样的力学性能不合格时,允许第二次从该批铸件取双倍数量切取试样重复测定,结果仍不合格,则该批铸件指定部位切取试样的力学性能不合格。表7检验力学性能用铸件

每批件数

>50~~200

试验用铸件数量

每批件数×2%

6.3.2每熔炼炉次至少取一根单铸试样检验力学性能,当力学性能指标不符合GB1177的规定时,允许再取二根单铸试样重复测定,如果其中有一根试样不合格,则该熔炼炉次合金力学性能不合格。6.3.2.1单铸试样应与同熔炼炉次的铸件同炉热处理。6.3.2.2如果-个熔炼炉次中同~-热处理状态的铸件,在不同热处理炉次中进行热处理,并且该熔炼炉次的试样已在一个热处理炉次中经过检验合格,则另一热处理炉次中该熔炼炉次的铸件可按同热处理炉次任-一熔炼炉次的合格试样交付。6.3.3单铸试样试验不合格时,允许从一个有代表性的铸件上切取试样进行试验;或将铸件重复热处理,再按6.3.2条规定进行试验,结果仍不合格,则从·个有代表性的铸件上切取试样进行试验。切取试样的力学性能应符合表3的规定。第三次热处理后,铸件上切取试样的力学性能不合格,则该熔炼炉次的铸件报废。6.3.3.1从铸件上切取试样,每个取样部位一般应取三根试样。当铸件的个取样部位不能切取三根试样时,其力学性能不得低于表3规定的平均值。6.3.3.2铸件上切取试样的部位没有规定时,由供方确定。6.3.3.3铸件上切取的试样选用GB228中直径为6mm或10mm的短形试样。当不能切取直径为6mm标准试样时,允许切取板形比例试样。6.3.4由于试验本身故障或试样断11上有月视可见的夹渣、气孔缺陷而造成试验结果不合格时,应补311

试样重新进行试验。

6.4铸件尺寸和重量

GB/T 13820--92

6.4.1铸件均应进行尺寸检验。尺寸应符合铸件图样要求,易变动的尺寸应逐件检验,其他尺寸进行抽检。不解剖无法检验的尺寸由供方定期解剖检验。6.4.2当铸件有重量要求时,重量和重量公差按供需双方商定的规定检验。6.5表面质量

铸件均应检验表面质量。按供需双方的商定,进行荧光、着色、表面粗糙度等检查。6.6内部质量

6.6.1、Ⅱ类铸件按图样规定的要求进行X射线探伤,检验数量按批次所浇注的铸件数计算,按4.6条的规定检验。

6.6.2当X射线探伤抽查不合格时,取双倍,双倍中仍有不合格铸件时,则该批铸件全部X射线探伤检查。

6.6.3要求气密性的铸件,按图样或专用技术条件的规定检验。6.7铸件修补

6.7.1铸件焊补后应经X射线探伤和荧光或着色检验,检验面积不得小于焊补面积的两倍。I类铸件的焊补部位应全部检查。I类铸件焊补后,按规定比例进行抽查。6.7.2焊补后按原状态进行热处理的铸件,应按6.3条的规定检验力学性能,6.7.3铸件矫正后应检查有无裂纹。6.8例行检验

6.8.1例行检验的目的是全面检查批生产铸件的质量情况,以便及时采取措施保证产品质量。6.8.2经生产试制、定型、转入批生产的铸件,连续生产时,应定期进行例行检验。停产半年以上的铸件,恢复生产时,首批铸件应进行例行检验。6.8.3根据铸件类别和具体生产情况,允许供方选取部分项目进行例行检验。例行检验的项目包括:合金化学成分的全面分析,表面质量,测定单铸及铸件上切取试样的力学性能,全面X射线探伤检验,董光检验、着色检验,气密性检验,断口和金相等6.8.4例行检验的专用文件由供方制订,检验中发现不符合铸件工艺定型的质量要求时,应改进工艺,采取措施,达到质量要求后方可继续生产。6.9退货及复验

6.9.1凡不符合本标准要求的铸件,可以退货。退货时,供方只负责更换6.9.2供方对于退货的铸件,可以要求复验。当供需双方试验结果有争议时,仲裁试验由供需双方同意的仲裁单位进行。当复验结果符合本标准要求时,应予以验收。否则,予以退货。7标志、包装、运输、贮存

7.1铸件应按图样指定部位标记检验、热处理、熔炼炉批号等印记。尺寸小的铸件可标印部分印记或仪标印检验印记、其余印记标印在标筹上。7.2铸件应附有合格证。注明铸件名称或代号、合金代号、数量、熔炼炉批号、热处理炉次及状态、生产厂名或代号、检验合格标印等。7.3铸件的包装应保证在正常装卸和运输中无机械损伤和锈蚀。除另有规定外,包装型式和包装箱[重,由供方决定。

当运输距离不远时,经供需双方商定,铸件可不包装。7.4在铸件运输时,每个箱了上应写上“防水防潮”字样,在箱内应放入交货清单。7.5长期保存的铸件应经油封和定期氧化处理。315

GB/T 13820-92

附录A

镁合金铸件内部缺陷X射线探伤检验(参考件)

本附录的规定可供供需双方商定镁合金铸件内部缺陷X射线探伤验收标准时参考。A1

在确定铸件内部缺陷等级时,需方设计部门应与供方铸造厂协商。A2

A3除另有规定外,可按表A1的规定选择各类铸件内部缺陷验收等级。表A1中注有“无”的缺陷在铸件上不允许存在。表A1的规定适用于小于或等于50mm厚的铸件X射线探伤检验。铸件内部缺陷X射线探伤验收应小于或等于表A1的数值。铸件X射线探伤验收等级

羽毛状显徽疏松

海绵状显微疏松

较低密度外来夹杂

较大密度外来夹杂

流线型共晶偏析2)

热裂型共晶偏析2)

管状收缩型共晶偏析2

显微疏松型共晶偏析2)

比重偏析”

反应砂夹杂

注:1)参照6.4mm的标准X射线底片。2)评定含锆合金的偏析。

评定含.A-Zn合金的偏析为:

A级B级C级

3)允许达到X射线底片显示量的--半。4)允许达到X射线底片显示量。附加说明:

标准×射线底片!\

VO1 1 2.31

VO1 1 2. 32

VO1 1 3. 11

本标雁由中华人民共和国航空航天工业部提出。本标准由全国铸造标准化技术委员会归口。本标准由航空航天工业部六二一所负责起草。本标准起草人陈深传。

附录A为等效采用美国标准ASTME155一85《铝、镁铸件检验用标准射线照片》中的镁铸件部分为铸件内部缺陷评级标准。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 13819-1992 铜合金铸件

- 下一篇: GB/T 13821-1992 锌合金压铸件

- 热门标准

- 国家标准(GB)

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T38780-2020 竹席

- GB/T14652.2-2001 小艇﹐非耐火燃油软管

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB5793-1986 字鼓式行式打印机色带卷轴基本尺寸

- GB/T11813-2008 压水堆燃料棒氦质谱检漏

- GB12951-2009 离子感烟火灾探测器用镅241α放射源

- GBZ/T248-2014 放射工作人员职业健康检查外周血淋巴细胞染色体畸变检测与评价

- GB∕T38227-2019 投资项目建设审批代办服务规范

- GB/T40094.2-2021 电子商务数据交易第2部分:数据描述规范

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2