- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 13819-1992 铜合金铸件

标准号:

GB/T 13819-1992

标准名称:

铜合金铸件

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1992-01-01 -

实施日期:

1993-10-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

212.39 KB

替代情况:

替代JB 2121-1977采标情况:

ISO 1338-1977,REF;ASTM B148-1988,REF;BS 1400-1985,REF

点击下载

标准简介:

标准下载解压密码:www.bzxz.net

本标准规定了铜合金铸件的分类、技术要求、试验方法与检验规则等。本标准适用于铜合金砂型铸造、金属型铸造、连续铸造、离心铸造的铸件。 GB/T 13819-1992 铜合金铸件 GB/T13819-1992

部分标准内容:

中华人民共和国国家标准

铜合金铸件

Copper alloy castings

主题内容与适用范围

本标准规定了铜合金铸件的分类、技术要求、试验方法与检验规则等。本标准适用于铜合金砂型铸造、金属型铸造,连续铸造、离心铸造的铸件。2引用标准

金属拉伸试验法

金属布氏硬度试验方法

螺旋浆用高锰铝青铜化学分析方法GB1176铸造铜合金技术条件

CB1196船舶螺旋桨用铜合金相含量金相测定方法GB5122.1~5122.20黄铜化学分析方法GB6060.1表面粗糙度比较样块铸造表面GB6414铸件尺寸公差

硅青铜、硅黄铜化学分析方法

GB 6520. 1~6520. 14

GB8002.1~8002.15

锡青铜化学分析方法

GB/T11350铸件机械加工余量

GB/T11351铸件重量公差

YB55铝青铜化学分析方法

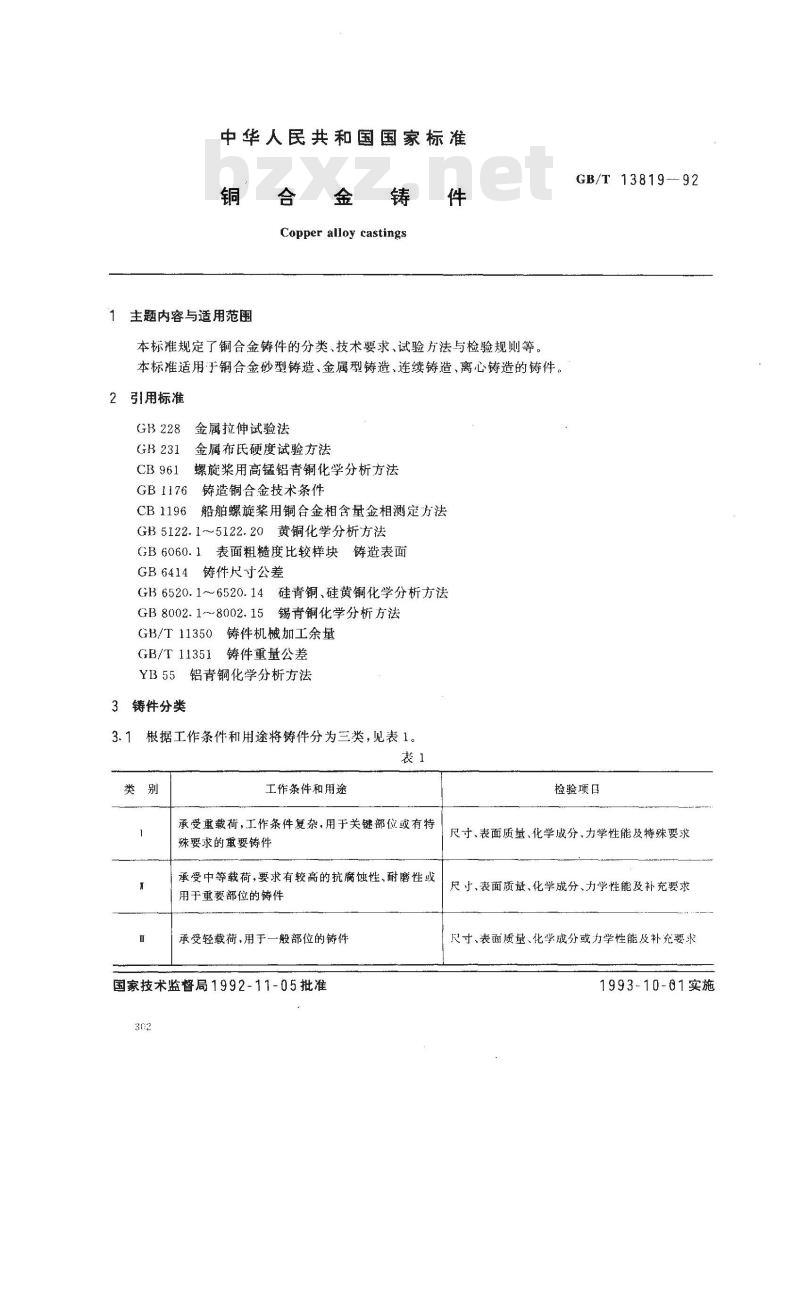

3铸件分类

根据工作条件和用途将铸件分为三类,见表1表1

工作条件和用途

承受重载荷,工作条件复杂,用于关键部位或有特殊要求的重要铸件

承受中等载荷,要求有较高的抗腐蚀性、耐磨性或用于重要部位的铸件

承受轻载荷,用于一般部位的铸件国家技术监督局1992-11-05批准302

GB/T 1381992

检验项目

尺寸、表面质基、化学成分、力学性能及特殊要求尺寸、表面质量、化学成分、力学性能及补充要求尽寸、表面质量、化学成分或力学性能及补充要求1993-10-61实施

GB/T 13819-92

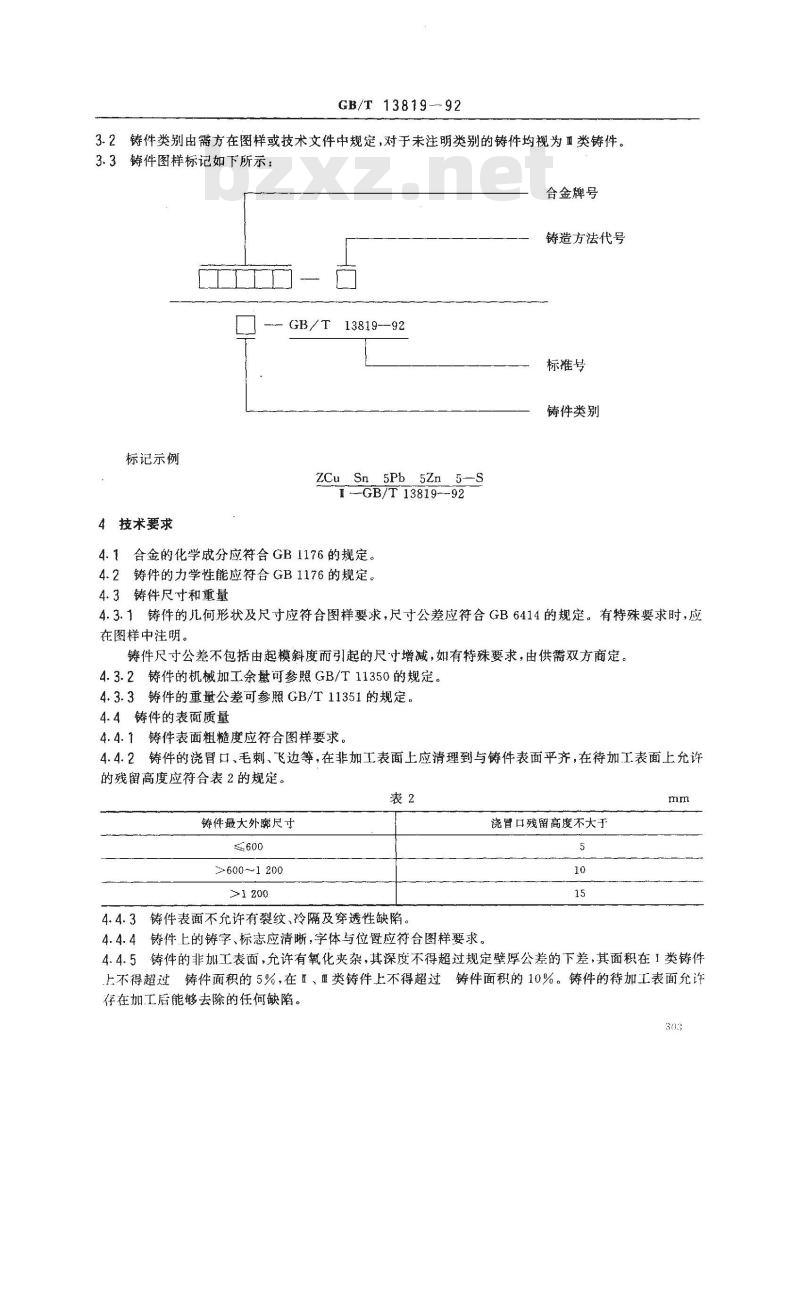

3.2铸件类别由需方在图样或技术文件中规定,对于未注明类别的铸件均视为亚类铸件。3.3铸件图样标记如下所示:

合金牌号

铸造方法代号

GB/T 13819--92

标准号

铸件类别

标记示例

4技术要求

ZCuSn5Pb5Zn5-S

1---GB/T 13819--92

4.1合金的化学成分应符合GB1176的规定。4.2铸件的力学性能应符合GB1176的规定。4.3铸件尺寸和重量

4.3.1铸件的儿何形状及尺寸应符合图样要求,尺寸公差应符合GB6414的规定。有特殊要求时,应在图样中注明。

铸件尺寸公差不包括由起模斜度而引起的尺寸增减,如有特殊要求,由供需双方商定。4.3.2铸件的机械加工余量可参照GB/T11350的规定。4.3.3铸件的重量公差可参照GB/T11351的规定。4.4铸件的表面质量

4.4、1铸件表面粗糙度应符合图样要求4.4.2铸件的浇管口、毛刺、飞边等,在非加工表面上应清理到与铸件表面平齐,在待加工表面上允许的残留高度应符合表2的规定。

铸件最大外廊尺寸

>600~1 200

≥1200

4.4.3铸件表面不允许有裂纹、冷隔及穿透性缺陷。4.4.4铸件上的铸字、标志应清晰,字体与位置应符合图样要求。浇冒口残留高度不大于

4.4.5铸件的非加工表面,允许有氧化夹杂,其深度不得超过规定壁厚公差的下差,其面积在1类铸件上不得超过铸件面积的5%,在【、亚类铸件上不得超过铸件面积的10%。铸件的待加工表面允许存在加工后能够去除的任何缺陷。303

GB/T 13819-92

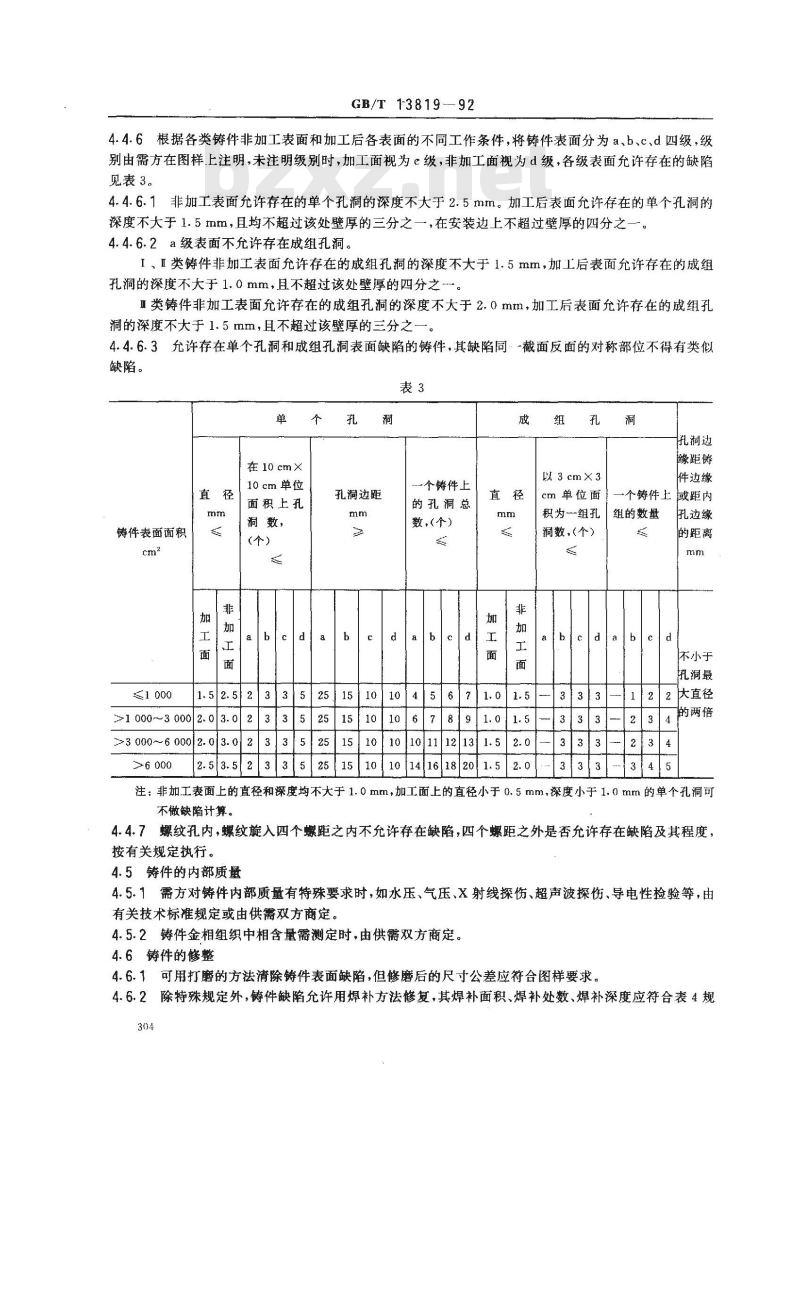

4.4.6根据各类铸件非加工表面和加工后各表面的不同工作条件,将铸件表面分为a、b、c、d四级,级别由需方在图样上注明,未注明级别时,加工面视为c级,非加工面视为d级,各级表面允许存在的缺陷见表3。

4.4.6.1非加工表面允许存在的单个孔洞的深度不大于2.5mm。加工后表面允许存在的单个孔洞的深度不大于1.5 mm,且均不超过该处壁厚的三分之一,在安装边上不超过壁厚的四分之一。4.4.6.2a级表面不允许存在成组孔洞。I、I类铸件非加工表面允许存在的成组孔洞的深度不大于1.5mm,加工后表面允许存在的成组孔洞的深度不大于1.0mm,且不超过该处壁厚的四分之-~。I类铸件非加工表面允许存在的成组孔洞的深度不大于2.0mm,加工后表面允许存在的成组孔洞的深度不大于1.5mm,且不超过该壁厚的三分之一4.4.6.3允许存在单个孔洞和成组孔洞表面缺陷的铸件,其缺陷同-截面反面的对称部位不得有类似缺陷。

在10cm×

10cm单位

铸件表面面积

面积上孔

洞数,

(个)

>1 000~3 000|2. 0|3. 0| 2

>3 000~6 000

孔洞边距

2.53.5233

一个铸件上

的孔洞总

数,(个)

101416|1820|1.52.0

以 3 cm×3

cm单位面

孔洞边

缘距铸

件边缘

个铸件上

积为一组孔组的数量

洞数,(个)

崴距内

乱边缘

的距离

怀小于

孔洞最

12|2大直径

的两倍

注:非加工表面上的直径和深度均不大于1.0mm,加工面上的直径小于0.5mm,深度小于1.0mm的单个孔洞可不做缺陷计算。

4.4.7螺纹孔内,螺纹旋入四个螺距之内不允许存在缺陷,四个螺距之外是否允许存在缺陷及其程度,按有关规定执行。

4.5铸件的内部质量

4.5.1需方对铸件内部质量有特殊要求时,如水压、气压、X射线探伤、超声波探伤、导电性检验等,由有关技术标准规定或由供需双方商定。4.5.2铸件金相组织中相含量需测定时,由供需双方商定。4.6铸件的修整

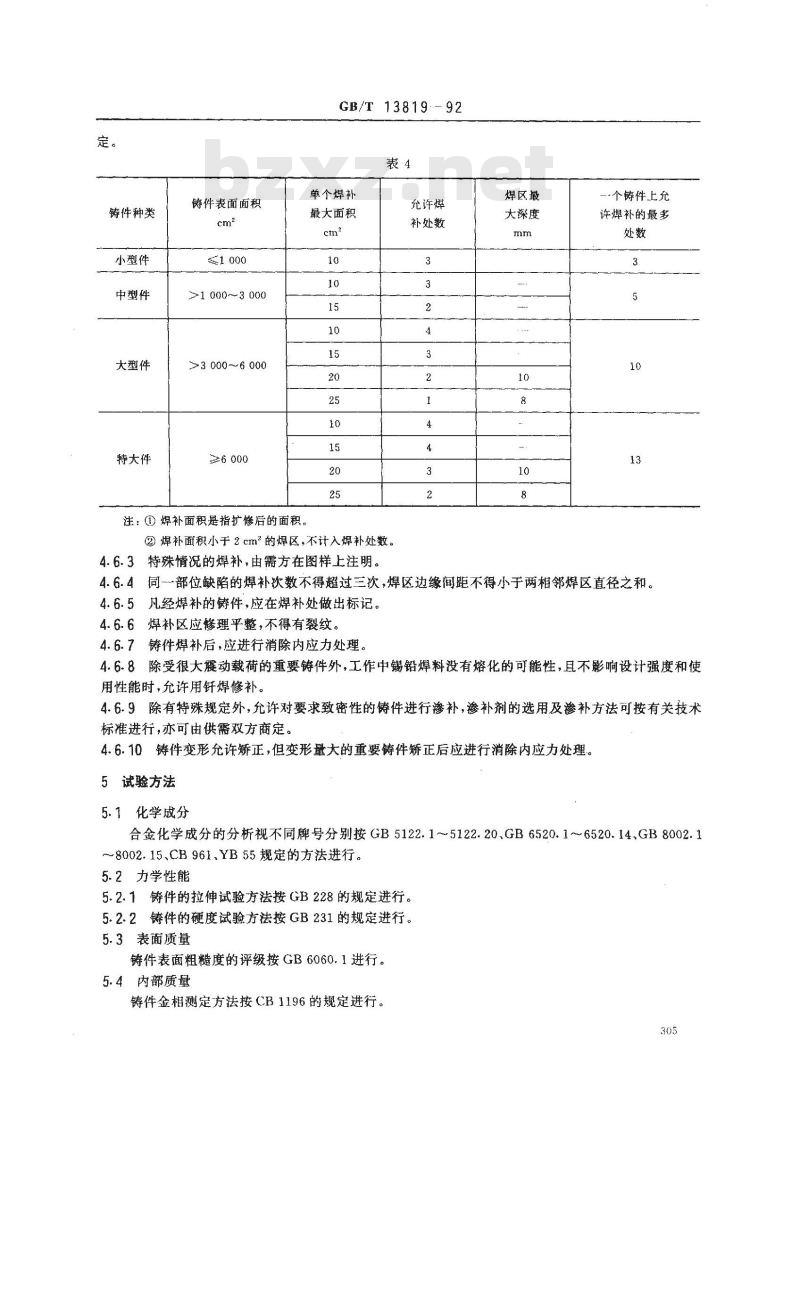

4.6.1可用打磨的方法清除铸件表面缺陷,但修磨后的尺寸公差应符合图样要求。4.6.2除特殊规定外,铸件缺陷允许用焊补方法修复,其焊补面积、焊补处数、焊补深度应符合表4规304

铸件种类

小型件

中型件

大型件

特大件

铸件表面面积Www.bzxZ.net

≤1000

>1 000~3 000

>3 000~~6 000

≥6000

注:①焊补面积是指扩惨后的面积。GB/T1381992

单个焊补

最大面积

②焊补面积小于2cm2的焊区,不计入焊补处数。4.6.3特殊情况的焊补,由需方在图样上注明。允许焊

补处数

焊区最

大深度

个铸件上充

许焊补的最多

4.6.4同--部位缺陷的焊补次数不得超过三次,焊区边缘间距不得小于两相邻焊区直径之和。4.6.5凡经焊补的铸件,应在焊补处做出标记。4.6.6焊补区应修理平整,不得有裂纹。4.6.7铸件焊补后,应进行消除内应力处理。4.6.8除受很大动载荷的重要铸件外,工作中锡铅焊料没有熔化的可能性,且不影响设计强度和使用性能时,允许用钎焊修补。

4.6.9除有特殊规定外,允许对要求致密性的铸件进行渗补,渗补剂的选用及渗补方法可按有关技术标准进行,亦可由供需双方商定。4.6.10铸件变形允许矫正,但变形量大的重要铸件矫正后应进行消除内应力处理。5试验方法

5.1化学成分

合金化学成分的分析视不同牌号分别按GB5122.1~~5122.20、GB6520.1~6520.14、GB8002.1~8002.15、CB961、YB55规定的方法进行。5.2力学性能

5.2.1铸件的拉伸试验方法按GB228的规定进行。5.2.2铸件的硬度试验方法按GB231的规定进行。5.3表面质量

铸件表面粗糙度的评级按GB6060.1进行。5.4内部质量

铸件金相测定方法按CB1196的规定进行。305

6检验规则

6.1铸件批次的组成

GB/T 13819—92

6.1.1同一熔炼炉次浇注的铸件。6.1.2由几个熔炉同时熔炼的合金倒入一个浇包内浇注的铸件。6.1.3在原材料、工艺和质量稳定的情况下,在一个工作班内连续熔炼同一牌号合金浇注的铸件。6.2化学成分

6.2.1I、类铸件按每一熔炼炉次,Ⅱ类铸件按批次分析合金的化学成分、在原材料、工艺和质量稳定的情况下,可只分析主要化学成分,对杂质定期进行分析。6.2.2化学成分不合格时,允许重新取样进行分析一次,若重复分析仍不合格则该炉次或批次合金的化学成分不合格。

6.2.3当对试样化学成分检验结果有争议时,可在铸件上取样分析,若本体取样的化学成分符合规定,则铸件的化学成分仍为合格。

6.3力学性能

6.3.11、1类铸件按每熔炼炉次,亚类铸件按批次检验力学性能。6.3.2力学性能检验用单铸试块的形状和尺寸应符合GB1176中附录A的规定。6.3.3拉伸试样的尺寸应符合GB1176的规定。6.3.4砂型、金属型铸件,用单铸试块检验铸件的力学性能。单铸试块的铸型应使用与铸件相同的铸型材料。

需热处理后供货的铸件、单铸试块应与铸件一起进行热处理。6.3.5连续铸造的铸件,其试样取自铸件本体。6.3.6离心铸造的铸件,其试样取自铸件本体或使用与铸件相同铸型材料浇注的单铸试块。6.3.7单铸拉伸试样首次受检一根,若试验结果不合格,允许加倍取样重新试验,重新试验中有根试样不合格,则该炉(批)次铸件的拉伸性能不合格。6.3.8因试验本身的原因或试样本身有肉眼可见的缺陷而造成试验结果不合格时,则该试验无效,应重新取样试验,

6.3.9当对单铸拉伸试样试验结果有争议时,可从同批铸件上切取试样进行试验,取样部位、试样形状及尺寸由供需双方商定。

6.3.10砂型、金属型铸件本体试样的力学性能应符合GB1176的规定。6.3.11要求进行硬度检验的铸件,应按批次进行试验。硬度试样可在拉伸试样的端部切取。6.3.12试样硬度不合格时,允许抽取同批铸件重新试验,抽检铸件的数量不得少于5个。如果同批铸件不足5个,则全部检验。抽取铸件重新试验中有-个铸件硬度不合格时,则该批铸件必须逐个进行检验。

6.3.13铸件上硬度检验部位及抽查方法,应符合图样或技术文件规定,若无明确规定,则在铸件需要保证硬度的部位进行检验,亦可由供需双方商定。6.4铸件尺寸与重量

6.4.1首件和重要件均应逐个进行尺寸检验。根据铸件的特点,批量生产的铸件,应从每批铸件中抽取一定数量的铸件进行尺寸检验。在批量生产中,需要解剖才能检验铸件尺寸时,应定期解剖检验,其数量和周期由供方技术检验部门确定。

6.4.2要求进行重量检验的铸件,其重量检验规则可参照GB/T11351的规定或由供需双方商定。6.5表面质量

6.5.1铸件应逐个进行外观检验,其质量应符合4.4条的规定。306

GB/T13819—-92

6.5.2铸件焊补后,应检查焊补质量,检查面积不得小于焊补面积的两倍。6.5.3经矫正后的铸件应检查其有无裂纹。6.6内部质量

6.6.1要求进行金相检验的铸件,金相试样可取自拉伸试样的端部,其相含量至少应由5个视场的平均值来确定。

6.6.2要求进行水压和气压检验的铸件,按图样或专用技术文件的规定进行试验,亦可由供需双方商定的方法进行。

6.6.3铸件的修补部位有致密性要求时,修补后应按规定试验压力的1.2倍进行试验。6.6.4要求进行X射线探伤、超声波探伤、导电性等项检验的铸件,按有关技术标准进行。7标志、包装,

7.1铸件应有检验印记、合金代号和熔炼批次,各种标志应清晰易见,受尺寸限制而不能作标记的铸件允许不作标记。

7.2铸件的包装应保证在运输过程中或存放期间无机械损伤和锈蚀。7.3铸件应附有合格证。合格证应注明铸件名称或代号、图号、铸件数量、合金代号、熔炼批号、生产厂名称代号或标记、检验合格印记和所执行的标准号。附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由沈阳铸造研究所归口。本标准由沈阳铸造厂、中国船舶工业总公司725研究所、天津有色金属铸造厂负责起草。本标准主要起草人张万琴、汤文新、施与众、王德义、焦更林、倪寿康。307

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

铜合金铸件

Copper alloy castings

主题内容与适用范围

本标准规定了铜合金铸件的分类、技术要求、试验方法与检验规则等。本标准适用于铜合金砂型铸造、金属型铸造,连续铸造、离心铸造的铸件。2引用标准

金属拉伸试验法

金属布氏硬度试验方法

螺旋浆用高锰铝青铜化学分析方法GB1176铸造铜合金技术条件

CB1196船舶螺旋桨用铜合金相含量金相测定方法GB5122.1~5122.20黄铜化学分析方法GB6060.1表面粗糙度比较样块铸造表面GB6414铸件尺寸公差

硅青铜、硅黄铜化学分析方法

GB 6520. 1~6520. 14

GB8002.1~8002.15

锡青铜化学分析方法

GB/T11350铸件机械加工余量

GB/T11351铸件重量公差

YB55铝青铜化学分析方法

3铸件分类

根据工作条件和用途将铸件分为三类,见表1表1

工作条件和用途

承受重载荷,工作条件复杂,用于关键部位或有特殊要求的重要铸件

承受中等载荷,要求有较高的抗腐蚀性、耐磨性或用于重要部位的铸件

承受轻载荷,用于一般部位的铸件国家技术监督局1992-11-05批准302

GB/T 1381992

检验项目

尺寸、表面质基、化学成分、力学性能及特殊要求尺寸、表面质量、化学成分、力学性能及补充要求尽寸、表面质量、化学成分或力学性能及补充要求1993-10-61实施

GB/T 13819-92

3.2铸件类别由需方在图样或技术文件中规定,对于未注明类别的铸件均视为亚类铸件。3.3铸件图样标记如下所示:

合金牌号

铸造方法代号

GB/T 13819--92

标准号

铸件类别

标记示例

4技术要求

ZCuSn5Pb5Zn5-S

1---GB/T 13819--92

4.1合金的化学成分应符合GB1176的规定。4.2铸件的力学性能应符合GB1176的规定。4.3铸件尺寸和重量

4.3.1铸件的儿何形状及尺寸应符合图样要求,尺寸公差应符合GB6414的规定。有特殊要求时,应在图样中注明。

铸件尺寸公差不包括由起模斜度而引起的尺寸增减,如有特殊要求,由供需双方商定。4.3.2铸件的机械加工余量可参照GB/T11350的规定。4.3.3铸件的重量公差可参照GB/T11351的规定。4.4铸件的表面质量

4.4、1铸件表面粗糙度应符合图样要求4.4.2铸件的浇管口、毛刺、飞边等,在非加工表面上应清理到与铸件表面平齐,在待加工表面上允许的残留高度应符合表2的规定。

铸件最大外廊尺寸

>600~1 200

≥1200

4.4.3铸件表面不允许有裂纹、冷隔及穿透性缺陷。4.4.4铸件上的铸字、标志应清晰,字体与位置应符合图样要求。浇冒口残留高度不大于

4.4.5铸件的非加工表面,允许有氧化夹杂,其深度不得超过规定壁厚公差的下差,其面积在1类铸件上不得超过铸件面积的5%,在【、亚类铸件上不得超过铸件面积的10%。铸件的待加工表面允许存在加工后能够去除的任何缺陷。303

GB/T 13819-92

4.4.6根据各类铸件非加工表面和加工后各表面的不同工作条件,将铸件表面分为a、b、c、d四级,级别由需方在图样上注明,未注明级别时,加工面视为c级,非加工面视为d级,各级表面允许存在的缺陷见表3。

4.4.6.1非加工表面允许存在的单个孔洞的深度不大于2.5mm。加工后表面允许存在的单个孔洞的深度不大于1.5 mm,且均不超过该处壁厚的三分之一,在安装边上不超过壁厚的四分之一。4.4.6.2a级表面不允许存在成组孔洞。I、I类铸件非加工表面允许存在的成组孔洞的深度不大于1.5mm,加工后表面允许存在的成组孔洞的深度不大于1.0mm,且不超过该处壁厚的四分之-~。I类铸件非加工表面允许存在的成组孔洞的深度不大于2.0mm,加工后表面允许存在的成组孔洞的深度不大于1.5mm,且不超过该壁厚的三分之一4.4.6.3允许存在单个孔洞和成组孔洞表面缺陷的铸件,其缺陷同-截面反面的对称部位不得有类似缺陷。

在10cm×

10cm单位

铸件表面面积

面积上孔

洞数,

(个)

>1 000~3 000|2. 0|3. 0| 2

>3 000~6 000

孔洞边距

2.53.5233

一个铸件上

的孔洞总

数,(个)

101416|1820|1.52.0

以 3 cm×3

cm单位面

孔洞边

缘距铸

件边缘

个铸件上

积为一组孔组的数量

洞数,(个)

崴距内

乱边缘

的距离

怀小于

孔洞最

12|2大直径

的两倍

注:非加工表面上的直径和深度均不大于1.0mm,加工面上的直径小于0.5mm,深度小于1.0mm的单个孔洞可不做缺陷计算。

4.4.7螺纹孔内,螺纹旋入四个螺距之内不允许存在缺陷,四个螺距之外是否允许存在缺陷及其程度,按有关规定执行。

4.5铸件的内部质量

4.5.1需方对铸件内部质量有特殊要求时,如水压、气压、X射线探伤、超声波探伤、导电性检验等,由有关技术标准规定或由供需双方商定。4.5.2铸件金相组织中相含量需测定时,由供需双方商定。4.6铸件的修整

4.6.1可用打磨的方法清除铸件表面缺陷,但修磨后的尺寸公差应符合图样要求。4.6.2除特殊规定外,铸件缺陷允许用焊补方法修复,其焊补面积、焊补处数、焊补深度应符合表4规304

铸件种类

小型件

中型件

大型件

特大件

铸件表面面积Www.bzxZ.net

≤1000

>1 000~3 000

>3 000~~6 000

≥6000

注:①焊补面积是指扩惨后的面积。GB/T1381992

单个焊补

最大面积

②焊补面积小于2cm2的焊区,不计入焊补处数。4.6.3特殊情况的焊补,由需方在图样上注明。允许焊

补处数

焊区最

大深度

个铸件上充

许焊补的最多

4.6.4同--部位缺陷的焊补次数不得超过三次,焊区边缘间距不得小于两相邻焊区直径之和。4.6.5凡经焊补的铸件,应在焊补处做出标记。4.6.6焊补区应修理平整,不得有裂纹。4.6.7铸件焊补后,应进行消除内应力处理。4.6.8除受很大动载荷的重要铸件外,工作中锡铅焊料没有熔化的可能性,且不影响设计强度和使用性能时,允许用钎焊修补。

4.6.9除有特殊规定外,允许对要求致密性的铸件进行渗补,渗补剂的选用及渗补方法可按有关技术标准进行,亦可由供需双方商定。4.6.10铸件变形允许矫正,但变形量大的重要铸件矫正后应进行消除内应力处理。5试验方法

5.1化学成分

合金化学成分的分析视不同牌号分别按GB5122.1~~5122.20、GB6520.1~6520.14、GB8002.1~8002.15、CB961、YB55规定的方法进行。5.2力学性能

5.2.1铸件的拉伸试验方法按GB228的规定进行。5.2.2铸件的硬度试验方法按GB231的规定进行。5.3表面质量

铸件表面粗糙度的评级按GB6060.1进行。5.4内部质量

铸件金相测定方法按CB1196的规定进行。305

6检验规则

6.1铸件批次的组成

GB/T 13819—92

6.1.1同一熔炼炉次浇注的铸件。6.1.2由几个熔炉同时熔炼的合金倒入一个浇包内浇注的铸件。6.1.3在原材料、工艺和质量稳定的情况下,在一个工作班内连续熔炼同一牌号合金浇注的铸件。6.2化学成分

6.2.1I、类铸件按每一熔炼炉次,Ⅱ类铸件按批次分析合金的化学成分、在原材料、工艺和质量稳定的情况下,可只分析主要化学成分,对杂质定期进行分析。6.2.2化学成分不合格时,允许重新取样进行分析一次,若重复分析仍不合格则该炉次或批次合金的化学成分不合格。

6.2.3当对试样化学成分检验结果有争议时,可在铸件上取样分析,若本体取样的化学成分符合规定,则铸件的化学成分仍为合格。

6.3力学性能

6.3.11、1类铸件按每熔炼炉次,亚类铸件按批次检验力学性能。6.3.2力学性能检验用单铸试块的形状和尺寸应符合GB1176中附录A的规定。6.3.3拉伸试样的尺寸应符合GB1176的规定。6.3.4砂型、金属型铸件,用单铸试块检验铸件的力学性能。单铸试块的铸型应使用与铸件相同的铸型材料。

需热处理后供货的铸件、单铸试块应与铸件一起进行热处理。6.3.5连续铸造的铸件,其试样取自铸件本体。6.3.6离心铸造的铸件,其试样取自铸件本体或使用与铸件相同铸型材料浇注的单铸试块。6.3.7单铸拉伸试样首次受检一根,若试验结果不合格,允许加倍取样重新试验,重新试验中有根试样不合格,则该炉(批)次铸件的拉伸性能不合格。6.3.8因试验本身的原因或试样本身有肉眼可见的缺陷而造成试验结果不合格时,则该试验无效,应重新取样试验,

6.3.9当对单铸拉伸试样试验结果有争议时,可从同批铸件上切取试样进行试验,取样部位、试样形状及尺寸由供需双方商定。

6.3.10砂型、金属型铸件本体试样的力学性能应符合GB1176的规定。6.3.11要求进行硬度检验的铸件,应按批次进行试验。硬度试样可在拉伸试样的端部切取。6.3.12试样硬度不合格时,允许抽取同批铸件重新试验,抽检铸件的数量不得少于5个。如果同批铸件不足5个,则全部检验。抽取铸件重新试验中有-个铸件硬度不合格时,则该批铸件必须逐个进行检验。

6.3.13铸件上硬度检验部位及抽查方法,应符合图样或技术文件规定,若无明确规定,则在铸件需要保证硬度的部位进行检验,亦可由供需双方商定。6.4铸件尺寸与重量

6.4.1首件和重要件均应逐个进行尺寸检验。根据铸件的特点,批量生产的铸件,应从每批铸件中抽取一定数量的铸件进行尺寸检验。在批量生产中,需要解剖才能检验铸件尺寸时,应定期解剖检验,其数量和周期由供方技术检验部门确定。

6.4.2要求进行重量检验的铸件,其重量检验规则可参照GB/T11351的规定或由供需双方商定。6.5表面质量

6.5.1铸件应逐个进行外观检验,其质量应符合4.4条的规定。306

GB/T13819—-92

6.5.2铸件焊补后,应检查焊补质量,检查面积不得小于焊补面积的两倍。6.5.3经矫正后的铸件应检查其有无裂纹。6.6内部质量

6.6.1要求进行金相检验的铸件,金相试样可取自拉伸试样的端部,其相含量至少应由5个视场的平均值来确定。

6.6.2要求进行水压和气压检验的铸件,按图样或专用技术文件的规定进行试验,亦可由供需双方商定的方法进行。

6.6.3铸件的修补部位有致密性要求时,修补后应按规定试验压力的1.2倍进行试验。6.6.4要求进行X射线探伤、超声波探伤、导电性等项检验的铸件,按有关技术标准进行。7标志、包装,

7.1铸件应有检验印记、合金代号和熔炼批次,各种标志应清晰易见,受尺寸限制而不能作标记的铸件允许不作标记。

7.2铸件的包装应保证在运输过程中或存放期间无机械损伤和锈蚀。7.3铸件应附有合格证。合格证应注明铸件名称或代号、图号、铸件数量、合金代号、熔炼批号、生产厂名称代号或标记、检验合格印记和所执行的标准号。附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由沈阳铸造研究所归口。本标准由沈阳铸造厂、中国船舶工业总公司725研究所、天津有色金属铸造厂负责起草。本标准主要起草人张万琴、汤文新、施与众、王德义、焦更林、倪寿康。307

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: GB/T 13818-1992 压铸锌合金

- 下一篇: GB/T 13820-1992 镁合金铸件

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB50367-2013 混凝土结构加固设计规范

- GB5009.225-2023 食品安全国家标准 酒和食用酒精中乙醇浓度的测定

- GB8552-1987 电子器件详细规范 低功率非线绕固定电阻器 RJ13型金属膜固定电阻器评定水平E(可供认证用)

- GB/T11379-2008 金属覆盖层 工程用铬电镀层

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T20976-2023 软冰淇淋预拌粉质量要求

- GB/T9145-2003 普通螺纹 中等精度、优选系列的极限尺寸

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T12053-1989 光学识别用字母数字字符集 第一部分:OCR-A字符集印刷图象的形状和尺寸

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2