- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家标准(GB) >>

- GB/T 1239.1-1989 冷卷圆柱螺旋拉伸弹簧技术条件

标准号:

GB/T 1239.1-1989

标准名称:

冷卷圆柱螺旋拉伸弹簧技术条件

标准类别:

国家标准(GB)

标准状态:

现行-

发布日期:

1989-03-22 -

实施日期:

1990-01-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

256.25 KB

替代情况:

替代GB 1239-1976;被GB/T 1239.1-2009代替采标情况:

≈JIS B 2708-81

部分标准内容:

中华人民共和国国家标准

冷卷圆柱螺旋拉伸弹簧

技术条件

Cold coited helical tension springsTechnical specifications

主题内容与适用范围

GB1239.1—89

代替GB1239-·76

本标准规定了普通冷卷圆截面圆柱螺旋拉伸弹簧的技术要求、试验方法及检验规则。本标准适用于冷卷圆截面圆柱螺旋拉伸弹簧(以下简称弹簧),弹簧材料的截面直径大于或等于0.5 mm。

本标准不适用于特殊性能的弹簧。2引用标准

圆柱螺旋弹簧抽样检查

GB 1239. 5

GB 1805

GB 2271

GB 3123

GB3124

GB3134

GB4357

GB4358

GB4359

GB4360

GB4361

GB 4362

弹簧术语

阀门用油淬火-回火铬钒合金弹簧钢丝硅青铜线

锡青铜线

铍青铜线

炭素弹簧钢丝

琴钢丝

阀门用油淬火-回火碳素弹簧钢丝油淬火-回火碳素弹簧钢丝

油火-回火硅锰合金弹簧钢丝

阀门用油萍火-回火铬硅合金弹簧钢丝GB4459.4机械制图弹簧画法

YB(T)11弹簧用不锈钢丝

3产品分类

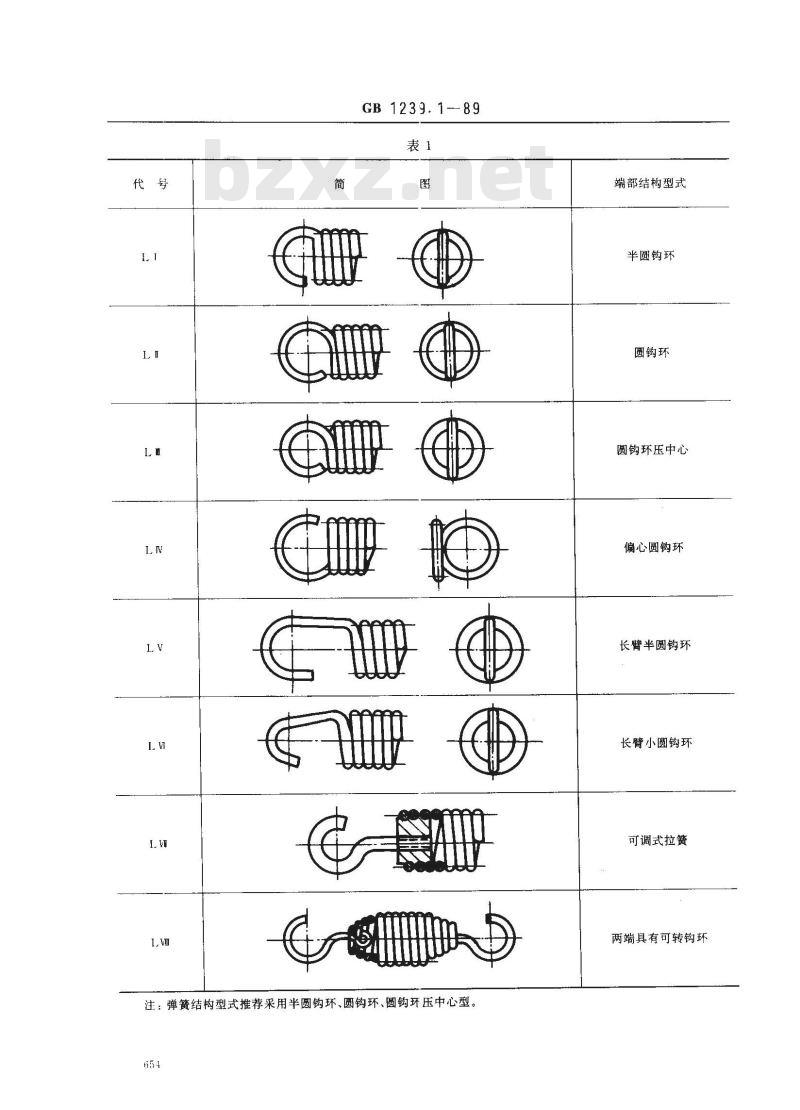

弹簧的结构型式分类见表1。

中华人民共和国机械电子工业部1989-03-02批准1990-01-01实施

GB1239.1--89

注:弹簧结构型式推荐采用半圆钩环、圆钩环、圆钩环压中心型。65

端部结构型式

半圆钩环

圆钩环

圆钩环压中心

偏心圆钩环

长臂半圆钩环

长臂小圆钩环

可调式拉簧

两端具有可转钩环

4技术要求

GB1239.1--89

4.1产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。4.2极限偏差的等级

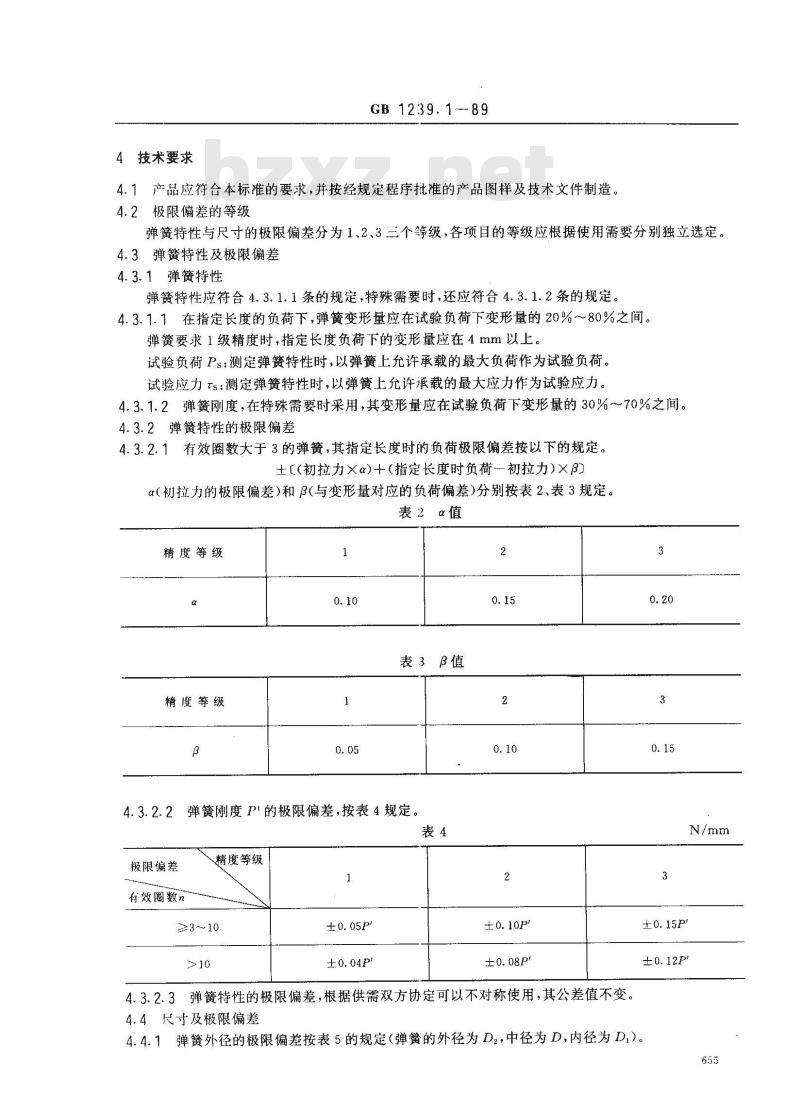

弹簧特性与尺寸的极限偏差分为1、2、3三个等级,各项目的等级应根据使用需要分别独立选定。4.3弹簧特性及极限偏差

4.3.1弹簧特性

弹簧特性应符合4.3.1.1条的规定,特殊需要时,还应符合4.3.1.2条的规定。4.3.1.1在指定长度的负荷下,弹簧变形量应在试验负荷下变形量的20%~80%之间。弹簧要求1级精度时,指定长度负荷下的变形量应在4mm以上。试验负荷Ps:测定弹簧特性时,以弹簧上允许承载的最大负荷作为试验负荷。试验应力ts:测定弹簧特性时,以弹簧上允许承载的最大应力作为试验应力。4.3.1.2弹簧刚度,在特殊需要时采用,其变形量应在试验负荷下变形量的30%~~70%之间。4.3.2弹簧特性的极限偏差

4.3.2.1有效圈数大于3的弹簧,其指定长度时的负荷极限偏差按以下的规定。±【(初拉力×α)十(指定长度时负荷一初拉力)×β)α(初拉力的极限偏差)和β(与变形量对应的负荷偏差)分别按表2、表3规定。表2α值

精度等级

精度等级

表3β值

弹簧刚度PI的极限偏差,按表4规定。4.3.2.2

极限偏差

有效圈数n

精度等级

≥3~10

4.3.2.3弹簧特性的极限偏差,根据供需双方协定可以不对称使用,其公差值不变。4.4尺寸及极限偏差

4.4.1弹簧外径的极限偏差按表5的规定(弹簧的外径为D2,中径为D,内径为D,)。655

极限偏差

精度等级

旋绕比C(D/d)

≥4~g

>15~22

4.4.2自由长度

GB 1239.189

±0.010n,最小±0.15

±0.015D,最小±0.2

±0.020D,最小±0.4

±0.015D,最小±0.2

±0.020D,最小±0.3

±0.030D,最小±0.5

±0.025D,最小±0.4

±0.030D,最小±0.5

±0.040D,最小±0.8

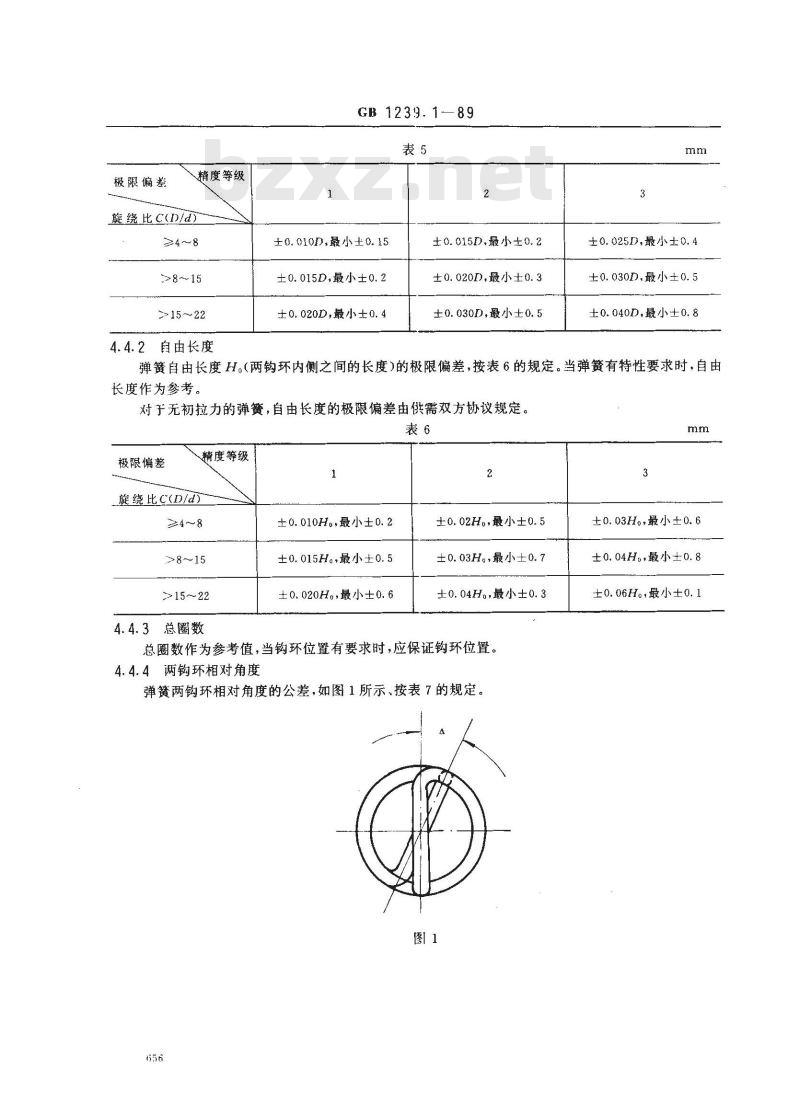

弹簧自由长度H。(两钩环内侧之间的长度)的极限偏差,按表6的规定。当弹簧有特性要求时,自由长度作为参考。

对于无初拉力的弹簧,自由长度的极限偏差由供需双方协议规定。表6

极限偏差

精度等级

旋绕比C(D/d)

≥4~8

>8~15

>15~22

±0.010H。,最小±0.2

±0.015H。最小±0.5

±0.020Ho,最小±0.6

±0.02H。,最小±0.5

±0.03H。,最小±0.7

±0.04H。,最小±0.3

4.4.3总圈数

总圈数作为参考值,当钩环位置有要求时,应保证钩环位置。4.4.4两钩环相对角度

弹簧两钩环相对角度的公差,如图1所示、按表7的规定。图1

±0.03H。,最小±0.6

±0.04H。,最小±0.8

±0.06H。,最小±0.1

弹簧中径D,m

>10~25

>25~55

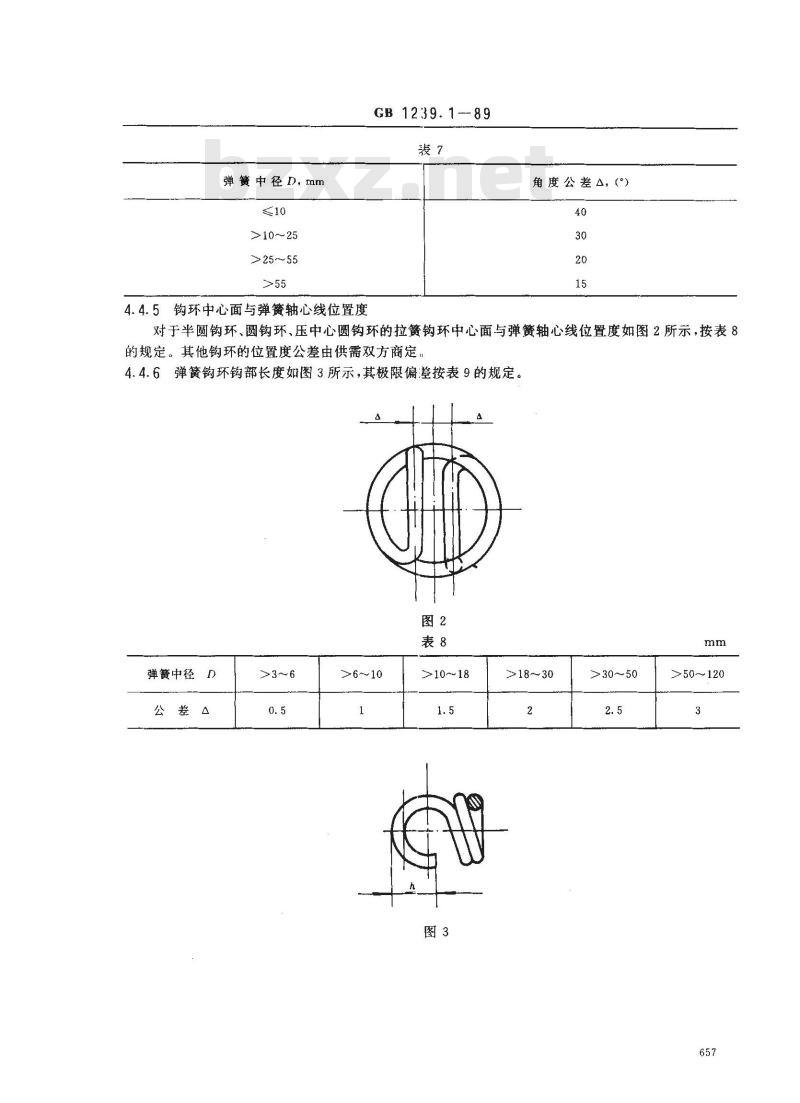

4.4.5钩环中心面与弹簧轴心线位置度GB1239.1-89

角度公差△,()

对于半圆钩环、圆钩环、压中心圆钩环的拉簧钩环中心面与弹簧轴心线位置度如图2所示,按表8的规定。其他钩环的位置度公差由供需双方商定。4.4.6弹簧钩环钩部长度如图3所示,其极限偏差按表9的规定。图2

弹簧中径D

>3~6

>6~10

>10~18

>1&~30

>30~50

>50~120

钩环钩长度h

>15~30

>30~50

GB 1239.1—89

4.4.7弹簧尺寸的极限偏差必要时可以不对称使用,其公差值不变。4.5外观

弹簧表面应光滑,不得有肉眼可见的有害缺陷。极限偏差

4.6材料

弹簧材料应采用表10所规定的材料。若需用其他材料,可由供需双方商定。4.6.1

标准号

GB4357

GB4358

GB4360

GB4361

GB3123

GB3124

YB(T)11

碳素弹簧钢丝

琴钢丝

标准名称

油淬火-回火碳紊弹钢丝

油萍火-回火硅锰合金弹簧钢丝

硅青铜线

锡青铜线

弹簧用不锈钢丝

4.6.2弹簧材料的质量应符合相应材料标准的有关规定,4.6.3弹簧材料必须有材料制造厂的检验质量证明书,并经弹簧制造厂复验合格后方可使用。4.7弹簧在成形后需进行去应力退火处理。根据使用要求,也允许不进行去应力退火处理,其硬度不予考核。

4.8表面处理

弹簧表面处理的要求,根据需要应在产品图样中注明。凡镀层为锌、铬与镉时,电镀后应当进行去氢处理。

4.9弹簧有特殊技术要求时,由供需双方协议规定,5检查与试验方法

5.1弹簧特性

5.1.1弹簧特性的测定,是将弹簧拉伸一次到试验负荷后进行。试验负荷根据表11规定的试验应力计算。

弹簧试验应力

油回火钢丝

抗拉强度×0.44

试验负荷按下式计算:

式中:Ps\—试验负荷,N;

GB 1239.189

碳素弹簧钢丝、琴钢丝

抗拉强度×0.4

s一试验负荷下的应力,N/mm\;d-材料直径,mm;

一弹簧径,mm。

5.1.2弹簧负荷的测量在精度不低于1%的弹簧试验机上进行。5.2弹簧直径用通用或专用量具测量。5.3自由长度用通用或专用量具测量。5.4两钩环相对角度采用目测或用样板测量。5.5钩环位置度用通用或专用量具测量。5.6钩环钩部尺寸用通用或专用量具测量。5.7外观采用目测或用5倍放大镜检查。5.8表面防锈处理按有关技术标准或技术文件进行检查。6检验规则

6.1产品的验收抽样检查按GB1239.5的规定。6.2弹簧其他项目的检验,按本标准第4章的有关规定。7标志、包装、运输、贮存

不锈钢丝

抗拉强度×0.36

青铜丝

抗拉强度×0.32

7.1弹簧在包装前应清洁干净,并进行防腐处哩。然后用结实不透水的中性纸或塑料袋包装后装入包装盒内。根据使用要求也可采用其他包装方式。7.2弹簧应包装可靠,每箱重量不超过25kg,也可根据需要用集装箱运输。7.3包装箱内应附有产品合格证。合格证包括下列内容:制造厂名称;

产品名称、机型及零件号;

制造日期或生产批号;

技术检查部门签章。

7.4包装箱外部应标明:

制造厂名称、商标及厂址;

产品名称、机型及零件号;

件数;

毛重;

收货单位及地址;

f、“小心轻放”、“怕湿”等标记;GB.1239.1—89

出厂日期。

5产品应贮存在通风和干燥的仓库内。在正常保管情况下,自出厂之日起12个月内不锈蚀。7.5

6对标志、包装、运输与贮存有特殊要求的,应由供需双方协议规定。7.6

钢丝直径

GB4357

碳素弹簧钢丝

GB 1239. 1--89

附录A

材料抗拉强度

(补充件)

GB4358

琴钢丝

GB4359

阀门用油淬火-回火

碳素弹簧钢丝

YB(T) 11

弹簧用不锈钢丝

钢丝直径

GB4357

碳素弹簧钢丝

GB 1239. 1-89bZxz.net

续表A1

GB4358

琴钢丝

GB4359

阀门用油淬火-回火

碳素弹簧钢丝

YB(T)H

弹簧用不锈钢丝

钢丝直径

GB4360

油淬火-回火碳

素弹簧钢丝

GB 1239.1-89

GB4361

油萍火-回火硅锰

合金弹簧钢丝

GB 4362

阀门用油淬火-回火

铬硅合金弹簧钢丝

GB 2271

阀门用油淬火-回火

铬钒合金弹簧钢丝

线材直径,mm

抗拉强度ab,N/mm

线材直径,mm

抗拉强度 ab,N/mm

1/2硬

附加说明:

GB1239.1-89

GB3123硅青铜线

GB3124

0. 1~2. 5

锡青铜线

GB3134敏青铜线

硬化调质前的拉力试验

343~568

579--784

本标准由机械电子工业部机械标准化研究所归口。>4.2~6

>4~5

硬化调质后的拉力试验

>1 029

>1 176

>1 274

本标准由机械电子工业部机械标准化研究所、天津弹簧研究所负责起草。本标准主要起草人崔俊山、肖椿霖、马振挺、陆锡祺、陆培根、王慈芳、俞丽仙。664

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

冷卷圆柱螺旋拉伸弹簧

技术条件

Cold coited helical tension springsTechnical specifications

主题内容与适用范围

GB1239.1—89

代替GB1239-·76

本标准规定了普通冷卷圆截面圆柱螺旋拉伸弹簧的技术要求、试验方法及检验规则。本标准适用于冷卷圆截面圆柱螺旋拉伸弹簧(以下简称弹簧),弹簧材料的截面直径大于或等于0.5 mm。

本标准不适用于特殊性能的弹簧。2引用标准

圆柱螺旋弹簧抽样检查

GB 1239. 5

GB 1805

GB 2271

GB 3123

GB3124

GB3134

GB4357

GB4358

GB4359

GB4360

GB4361

GB 4362

弹簧术语

阀门用油淬火-回火铬钒合金弹簧钢丝硅青铜线

锡青铜线

铍青铜线

炭素弹簧钢丝

琴钢丝

阀门用油淬火-回火碳素弹簧钢丝油淬火-回火碳素弹簧钢丝

油火-回火硅锰合金弹簧钢丝

阀门用油萍火-回火铬硅合金弹簧钢丝GB4459.4机械制图弹簧画法

YB(T)11弹簧用不锈钢丝

3产品分类

弹簧的结构型式分类见表1。

中华人民共和国机械电子工业部1989-03-02批准1990-01-01实施

GB1239.1--89

注:弹簧结构型式推荐采用半圆钩环、圆钩环、圆钩环压中心型。65

端部结构型式

半圆钩环

圆钩环

圆钩环压中心

偏心圆钩环

长臂半圆钩环

长臂小圆钩环

可调式拉簧

两端具有可转钩环

4技术要求

GB1239.1--89

4.1产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。4.2极限偏差的等级

弹簧特性与尺寸的极限偏差分为1、2、3三个等级,各项目的等级应根据使用需要分别独立选定。4.3弹簧特性及极限偏差

4.3.1弹簧特性

弹簧特性应符合4.3.1.1条的规定,特殊需要时,还应符合4.3.1.2条的规定。4.3.1.1在指定长度的负荷下,弹簧变形量应在试验负荷下变形量的20%~80%之间。弹簧要求1级精度时,指定长度负荷下的变形量应在4mm以上。试验负荷Ps:测定弹簧特性时,以弹簧上允许承载的最大负荷作为试验负荷。试验应力ts:测定弹簧特性时,以弹簧上允许承载的最大应力作为试验应力。4.3.1.2弹簧刚度,在特殊需要时采用,其变形量应在试验负荷下变形量的30%~~70%之间。4.3.2弹簧特性的极限偏差

4.3.2.1有效圈数大于3的弹簧,其指定长度时的负荷极限偏差按以下的规定。±【(初拉力×α)十(指定长度时负荷一初拉力)×β)α(初拉力的极限偏差)和β(与变形量对应的负荷偏差)分别按表2、表3规定。表2α值

精度等级

精度等级

表3β值

弹簧刚度PI的极限偏差,按表4规定。4.3.2.2

极限偏差

有效圈数n

精度等级

≥3~10

4.3.2.3弹簧特性的极限偏差,根据供需双方协定可以不对称使用,其公差值不变。4.4尺寸及极限偏差

4.4.1弹簧外径的极限偏差按表5的规定(弹簧的外径为D2,中径为D,内径为D,)。655

极限偏差

精度等级

旋绕比C(D/d)

≥4~g

>15~22

4.4.2自由长度

GB 1239.189

±0.010n,最小±0.15

±0.015D,最小±0.2

±0.020D,最小±0.4

±0.015D,最小±0.2

±0.020D,最小±0.3

±0.030D,最小±0.5

±0.025D,最小±0.4

±0.030D,最小±0.5

±0.040D,最小±0.8

弹簧自由长度H。(两钩环内侧之间的长度)的极限偏差,按表6的规定。当弹簧有特性要求时,自由长度作为参考。

对于无初拉力的弹簧,自由长度的极限偏差由供需双方协议规定。表6

极限偏差

精度等级

旋绕比C(D/d)

≥4~8

>8~15

>15~22

±0.010H。,最小±0.2

±0.015H。最小±0.5

±0.020Ho,最小±0.6

±0.02H。,最小±0.5

±0.03H。,最小±0.7

±0.04H。,最小±0.3

4.4.3总圈数

总圈数作为参考值,当钩环位置有要求时,应保证钩环位置。4.4.4两钩环相对角度

弹簧两钩环相对角度的公差,如图1所示、按表7的规定。图1

±0.03H。,最小±0.6

±0.04H。,最小±0.8

±0.06H。,最小±0.1

弹簧中径D,m

>10~25

>25~55

4.4.5钩环中心面与弹簧轴心线位置度GB1239.1-89

角度公差△,()

对于半圆钩环、圆钩环、压中心圆钩环的拉簧钩环中心面与弹簧轴心线位置度如图2所示,按表8的规定。其他钩环的位置度公差由供需双方商定。4.4.6弹簧钩环钩部长度如图3所示,其极限偏差按表9的规定。图2

弹簧中径D

>3~6

>6~10

>10~18

>1&~30

>30~50

>50~120

钩环钩长度h

>15~30

>30~50

GB 1239.1—89

4.4.7弹簧尺寸的极限偏差必要时可以不对称使用,其公差值不变。4.5外观

弹簧表面应光滑,不得有肉眼可见的有害缺陷。极限偏差

4.6材料

弹簧材料应采用表10所规定的材料。若需用其他材料,可由供需双方商定。4.6.1

标准号

GB4357

GB4358

GB4360

GB4361

GB3123

GB3124

YB(T)11

碳素弹簧钢丝

琴钢丝

标准名称

油淬火-回火碳紊弹钢丝

油萍火-回火硅锰合金弹簧钢丝

硅青铜线

锡青铜线

弹簧用不锈钢丝

4.6.2弹簧材料的质量应符合相应材料标准的有关规定,4.6.3弹簧材料必须有材料制造厂的检验质量证明书,并经弹簧制造厂复验合格后方可使用。4.7弹簧在成形后需进行去应力退火处理。根据使用要求,也允许不进行去应力退火处理,其硬度不予考核。

4.8表面处理

弹簧表面处理的要求,根据需要应在产品图样中注明。凡镀层为锌、铬与镉时,电镀后应当进行去氢处理。

4.9弹簧有特殊技术要求时,由供需双方协议规定,5检查与试验方法

5.1弹簧特性

5.1.1弹簧特性的测定,是将弹簧拉伸一次到试验负荷后进行。试验负荷根据表11规定的试验应力计算。

弹簧试验应力

油回火钢丝

抗拉强度×0.44

试验负荷按下式计算:

式中:Ps\—试验负荷,N;

GB 1239.189

碳素弹簧钢丝、琴钢丝

抗拉强度×0.4

s一试验负荷下的应力,N/mm\;d-材料直径,mm;

一弹簧径,mm。

5.1.2弹簧负荷的测量在精度不低于1%的弹簧试验机上进行。5.2弹簧直径用通用或专用量具测量。5.3自由长度用通用或专用量具测量。5.4两钩环相对角度采用目测或用样板测量。5.5钩环位置度用通用或专用量具测量。5.6钩环钩部尺寸用通用或专用量具测量。5.7外观采用目测或用5倍放大镜检查。5.8表面防锈处理按有关技术标准或技术文件进行检查。6检验规则

6.1产品的验收抽样检查按GB1239.5的规定。6.2弹簧其他项目的检验,按本标准第4章的有关规定。7标志、包装、运输、贮存

不锈钢丝

抗拉强度×0.36

青铜丝

抗拉强度×0.32

7.1弹簧在包装前应清洁干净,并进行防腐处哩。然后用结实不透水的中性纸或塑料袋包装后装入包装盒内。根据使用要求也可采用其他包装方式。7.2弹簧应包装可靠,每箱重量不超过25kg,也可根据需要用集装箱运输。7.3包装箱内应附有产品合格证。合格证包括下列内容:制造厂名称;

产品名称、机型及零件号;

制造日期或生产批号;

技术检查部门签章。

7.4包装箱外部应标明:

制造厂名称、商标及厂址;

产品名称、机型及零件号;

件数;

毛重;

收货单位及地址;

f、“小心轻放”、“怕湿”等标记;GB.1239.1—89

出厂日期。

5产品应贮存在通风和干燥的仓库内。在正常保管情况下,自出厂之日起12个月内不锈蚀。7.5

6对标志、包装、运输与贮存有特殊要求的,应由供需双方协议规定。7.6

钢丝直径

GB4357

碳素弹簧钢丝

GB 1239. 1--89

附录A

材料抗拉强度

(补充件)

GB4358

琴钢丝

GB4359

阀门用油淬火-回火

碳素弹簧钢丝

YB(T) 11

弹簧用不锈钢丝

钢丝直径

GB4357

碳素弹簧钢丝

GB 1239. 1-89bZxz.net

续表A1

GB4358

琴钢丝

GB4359

阀门用油淬火-回火

碳素弹簧钢丝

YB(T)H

弹簧用不锈钢丝

钢丝直径

GB4360

油淬火-回火碳

素弹簧钢丝

GB 1239.1-89

GB4361

油萍火-回火硅锰

合金弹簧钢丝

GB 4362

阀门用油淬火-回火

铬硅合金弹簧钢丝

GB 2271

阀门用油淬火-回火

铬钒合金弹簧钢丝

线材直径,mm

抗拉强度ab,N/mm

线材直径,mm

抗拉强度 ab,N/mm

1/2硬

附加说明:

GB1239.1-89

GB3123硅青铜线

GB3124

0. 1~2. 5

锡青铜线

GB3134敏青铜线

硬化调质前的拉力试验

343~568

579--784

本标准由机械电子工业部机械标准化研究所归口。>4.2~6

>4~5

硬化调质后的拉力试验

>1 029

>1 176

>1 274

本标准由机械电子工业部机械标准化研究所、天津弹簧研究所负责起草。本标准主要起草人崔俊山、肖椿霖、马振挺、陆锡祺、陆培根、王慈芳、俞丽仙。664

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家标准(GB)

- GB/T2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

- GB/T18204.4-2000 公共场所毛巾、床上卧具微生物检验方法细菌总数测定

- GB/T23892.3-2009 滑动轴承 稳态条件下流体动压可倾瓦块止推轴承 第3部分:可倾瓦块止推轴承计算的许用值

- GB/T11839-1989 二氧化铀芯块中硼的测定 姜黄素萃取光度法

- GB/T6122.1-2002 圆角铣刀 第1部分:型式和尺寸

- GB/T7433-1987 对称电缆载波通信系统抗无线电广播和通信干扰的指标

- GB/T21238-2007 玻璃纤维增强塑料夹砂管

- GB/T28809-2012 轨道交通 通信、信号和处理系统 信号用安全相关电子系统

- GB/T9124.1-2019 钢制管法兰 第1部分:PN 系列

- GB17945-2024 消防应急照明和疏散指示系统

- GB15603-2022 危险化学品仓库储存通则

- GB6819-1996 溶解乙炔

- GB/T9239-1988 刚性转子平衡品质 许用不平衡的确定

- GB/T15917.3-1995 金属镝及氧化镝化学分析方法 对氯苯基荧光酮--溴化十六烷基三甲基胺分光光度法测定钽量

- GB/T5738-1995 瓶装酒、饮料塑料周转箱

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2